Размотрене су све фазе технологије производње пене од пластике. Наведена је опрема потребна за израду овог материјала. Дају се препоруке са којима се обавезно морате упознати пре куповине.

Многи од нас су се више пута сусрели са полистиренском пеном, испробали су је на додир, направили нешто од ње, користили је у грађевинарству, за уређење куће. Међутим, не сви знају која је технологија производње пенасте пластике, које су њене карактеристике.

Чудно, али у производњи овог материјала нема ништа супер компликовано. И вреди напоменути да се сада на тржишту појавило пуно неквалитетног експандираног полистирена, који је направљен без узимања у обзир релевантних правила и прописа.

Неки занатлије успевају да направе малу производну линију чак и у редовној гаражи. Да, немојте се изненадити.

И ово се мора узети у обзир приликом куповине - не сви Васиа Пупкинс стриктно се придржавају прописаних технолошких стандарда. А који стандарди могу бити у гаражи?

Својства

Степен полимеризације комерцијално доступног полистирена н = 600-2500, коефицијент полидисперзности М в / М н = 2 - 4 {\ дисплаистиле М_ {в} / М_ {н} = 2-4} (М в {\ дисплаистиле М_ { в}} Да ли је просек масе, М н {\ дисплаистиле М_ {н}} је просечна молекулска тежина броја). У зависности од методе синтезе и степена полимеризације, индекс протока је 1,4-30 грама на 10 минута, температура омекшавања (Вицат, 200 МПа) 97 ° Ц за аморфни и 114 ° Ц за делимично кристалисани полистирен [1].

Фенилне групе спречавају уређени распоред макромолекула и стварање кристалних формација.

Полистирен је жилав, ломљив аморфни полимер са високим степеном оптичке пропустљивости светлости и малом механичком чврстоћом. Полистирен има малу густину (1060 кг / м³), скупљање током обраде убризгавањем у калупе је 0,4-0,8%. Полистирен има одлична диелектрична својства и добру отпорност на мраз (до -40 ° Ц). Има ниску хемијску отпорност (осим за разређене киселине, алкохоле и алкалије).

Раствара се у угљен-дисулфиду, пиридину, ацетону, толуену, дихлороетану, хлороформу, угљен-тетрахлоридима, естрима, а спорије у бензину [2]. Нерастворљив у води. Термопластични материјал. Полистирен се лако обликује и фарба. Добро обрађена механичким средствима. Добро се држи. Има ниску апсорпцију влаге, високу отпорност на влагу и отпорност на мраз.

При јаком загревању (изнад 300 ° Ц) полистирен се разлаже ослобађањем пара мономера (стирена) [3] и других производа разлагања полимерних ланаца. У ваздуху гори жутим задимљеним пламеном.

Како одабрати опрему за производњу експандираног полистирена?

Ако се одлучите за израду сопственог стиропора, морате одабрати одговарајућу опрему за своју радионицу. Изаберите компоненте производне опреме на основу обима производа који планирате.

На пример, ако потребна количина материјала није већа од 1000 кубних метара месечно, потребна вам је линија капацитета 40 кубних метара по смени. Она ће моћи да да ову количину пене.

Имајте на уму да израчунати капацитет линије можда неће одговарати стварном. Зависи од следећих тачака:

- Најважнији фактор - порекло сировина: увозних или домаћих. На руским пелетима, продуктивност се може мало смањити.

- Друга нијанса - степен пене коју ћете производити. Дакле, експандирани полистирен ПСБ-12 има густину мању од 12 кг по кубном метру. Стога се може добити само двоструким пеном. Ово смањује перформансе линије.

Боље је одабрати опрему за производњу пене која има високе перформансе. Није неопходно користити линију мале снаге на граници својих могућности, ускоро може пропасти.

Како одабрати генератор паре?

Извор паре је генератор паре (парни котао). Минимални капацитет треба да буде 1200 кг по смени. Међутим, препоручљиво је купити парни котао већег капацитета. То ће омогућити даље побољшање перформанси опреме.

Пријем

Индустријска производња полистирена заснива се на радикалној полимеризацији стирена. Постоје 3 главна начина за добијање:

Емулзија (ПСЕ)

Најстарији начин добијања, који се не користи широко у производњи. Емулзијски полистирен се добија као резултат реакције полимеризације стирена у воденом раствору алкалних супстанци на температури од 85-95 ° Ц. Ова метода захтева стирен, воду, емулгатор и иницијатор полимеризације. Стирен се претходно пречишћава од инхибитора: потребног пирокатехола или хидрохинона. Као покретачи реакције користе се једињења растворљива у води, водоник-диоксид или калијум-персулфат. Соли масних киселина, алкалије (сапун) и соли сулфонске киселине користе се као емулгатори. Реактор се пуни воденим раствором рицинусовог уља и, док се темељно мешају, уводе се покретачи стирена и полимеризације, након чега се добијена смеша загрева на 85-95 ° Ц. Мономер растворен у мицелама сапуна почиње да се полимеризује из капљица емулзије. Као резултат, формирају се честице полимер-мономера. У фази 20% полимеризације троши се мицеларни сапун за формирање адсорбованих слојева, а процес се затим одвија унутар честица полимера. Процес се завршава када је садржај слободног стирена мањи од 0,5%. Даље, емулзија се транспортује из реактора у фазу падавина како би се даље смањио заостали мономер, за то се емулзија коагулише раствором натријум хлорида и осуши, добијајући прашкасту масу величине честица до 0,1 мм . Остаци алкалних супстанци утичу на квалитет насталог материјала, јер је немогуће потпуно елиминисати стране нечистоће, а њихово присуство полимеру даје жућкасту нијансу. Овом методом се може добити полистирен са највећом молекулском тежином. Полистирен добијен овом методом има скраћеницу ПСЕ, која се налази у техничкој документацији и старим уџбеницима о полимерним материјалима.

Суспензија (ПСС)

Суспензија полимеризације се изводи у шаржном режиму у реакторима са мешалицом и плаштом за уклањање топлоте. Стирен се припрема суспендовањем у хемијски чистој води помоћу стабилизатора емулзије (поливинил алкохол, натријум полиметакрилат, магнезијум хидроксид) и иницијатора полимеризације. Процес полимеризације се изводи уз постепено повећање температуре (до 130 ° Ц) под притиском. Резултат је суспензија, из које се полистирен изолује центрифугирањем, затим испере и осуши. Ова метода производње полистирена је такође застарела и најпогоднија је за производњу стиполних кополимера. Ова метода се углавном користи у производњи експандираног полистирена.

Блок или скупно (ПСМ)

Постоје две шеме за производњу полистирена опште намене: пуна и непотпуна конверзија. Термичка полимеризација у расутом стању по непрекидној шеми је систем од 2-3 колона реактора повезаних у серију са мешалицама. Полимеризација се врши у фазама у бензенском окружењу - прво на температури од 80-100 ° Ц, а затим у фази од 100-220 ° Ц. Реакција се зауставља када је степен конверзије стирена у полистирен и до 80-90% масе (методом непотпуне конверзије степен полимеризације се доводи до 50-60%).Нереаговани стирен-мономер се уклања из талине полистирена евакуацијом, смањујући садржај заосталог стирена у полистирену на 0,01-0,05%, нереаговани мономер се враћа у полимеризацију. Полистирен добијен блоковском методом одликује се високом чистоћом и стабилношћу параметара. Ова технологија је најефикаснија и практично нема отпада.

Оутпут

Полифоам се може производити од гранула различитих величина и порекла. На тржишту постоје врсте различите густине и дебљине, па узмите то у обзир приликом куповине материјала.

Приликом избора опреме за производњу експандираних полистиренских плоча, узмите у обзир њен тип, перформансе, комплетност и ниво аутоматизације. Ово директно утиче на обим и квалитет произведеног материјала.

Видео из овог чланка помоћи ће вам да боље разумете тему. Ако вам нешто остане нејасно, постављајте питања у коментарима.

- Проширена полистиренска пена... Сировине се стављају у посебан контејнер, где се материјал третира паром течности са ниским кључањем. Као резултат пењења, грануле се шире у запремини од 20 до 50 пута. Након достизања потребног нивоа гранула, проток паре се зауставља, а радни материјал се уклања из резервоара. Сам поступак траје око 4 минута.

- Сазревање... Након сушења, материјал се шаље у посебну канту за сазревање, према марки (15, 25, 35 и 50), где се одвија процес сазревања. Време целокупног поступка траје од 4 до 12 сати, у зависности од величине гранула и околине т.

- Блокови за лечење... Припремљени блокови се сортирају по брендовима и чувају. У почетку блокови и даље могу да дају преосталу влагу. Период зрења блокова траје од 12 до 30 дана.

- Резање блокова пене. На посебној машини за пену врши се резање блокова пене од низа на плоче одређених димензија. Стандардне величине су 20, 30, 40, 50 и 100 мм, могуће су и друге величине.

Апликација

Шоља за јогурт од полистирена са високим ударом

Производи се у облику прозирних цилиндричних гранула, које се прерађују у готове производе ињекционим пресовањем или екструзијом на 190-230 ° Ц. Широка употреба полистирена (ПС) и пластике заснива се на ниским трошковима, лакоћи обраде и огромном спектру различитих марки.

Најраспрострањенију употребу (више од 60% производње полистиренске пластике) добили су полистирени отпорни на ударце, који су кополимери стирена са бутадиеном и стирен-бутадиен гумом. Створене су бројне друге модификације кополимера стирена.

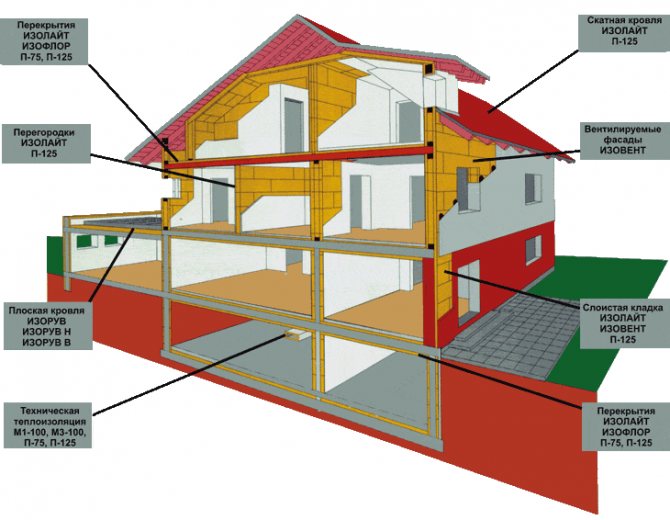

Од полистирена се производи широк асортиман производа који се првенствено користе у домаћој сфери људске делатности (посуђе за једнократну употребу, амбалажа, дечије играчке итд.), Као и у грађевинарству (термоизолационе плоче, фиксне оплате, сендвич панели), облоге и украсни материјали (обликовање плафона, плафонске плочице, полистиренски елементи који апсорбују звук, лепљиве базе, полимерни концентрати), медицинско упутство (делови система за трансфузију крви, Петријеве посуде, помоћни једнократни инструменти). Пенушави полистирен након високотемпературне обраде водом или паром може се користити као материјал за филтрирање (млазница филтера) у колонским филтерима за пречишћавање воде и пречишћавање отпадних вода. Високе електричне перформансе полистирена у пољу ултра високих фреквенција омогућавају употребу у производњи: диелектричних антена, носача коаксијалних каблова. Могу се добити танки филмови (до 100 микрона), а у смеши са кополимерима (стирен-бутадиен-стирен) до 20 микрона, који се такође успешно користе у индустрији паковања и кондиторских производа, као и у производњи кондензатора .

Полистирен са великим ударом и његове модификације се широко користе у пољу кућних апарата и електронике (елементи кућишта кућних апарата).

Војна индустрија

Изузетно ниска вискозност полистирена у бензену, која омогућава добијање покретних решења и у екстремним концентрацијама, [4] довела је до употребе полистирена у једној од врста напалма [5] као згушњивача, зависност вискозности и температуре од којих се, пак, смањује са повећањем молекуларне тежине полистирена [4].

Закључци о производњи пене

- Технологија је прилично једноставна, али захтева обавезно поштовање свих прописаних правила и прописа.

- Материјал (који ће споља бити сличан квалитету) може се добити чак и уз значајна одступања од правила производње. И ово користе фирме „занатске радње“ (лоши људи).

Стога: купујте само производе поузданих произвођача од поверења (који надгледају квалитет)... Проверите код добављача одговарајуће сертификате квалитета.

Сада знате како се прави пена, знате главне карактеристике производне технологије и којем материјалу треба да дате предност. Срећно!

Пенаста пластика се користи врло широко - неопходна је као топлотноизолациони, завршни материјал и материјал за паковање. Какав је он Како се врши производња пене, које се сировине и опрема користе? Хајде да схватимо!

Рециклажа

Верује се да је полистирен еколошки прихватљив. [6]

Обрада

Полистиренски отпад се акумулира у облику застарелих производа из ПС и његових кополимера, као и у облику индустријског (технолошког) отпада ПС опште намене, ПС отпорног на ударце (ХИПС) и његових кополимера. Рециклирање полистиренске пластике може ићи на следеће начине:

- коришћење високо контаминираног индустријског отпада;

- коришћење технолошког отпада ХИПС и АБС пластике убризгавањем, екструзијом и пресовањем;

- одлагање истрошених производа;

- одлагање отпада од полистиренске пене (ЕПС);

- рециклажа мешовитог отпада.

Такође, полистиренски бетон је створен од полистирена, који се користи за изградњу ниских зграда.

Спаљивање

Када се полистирен сагори, настају угљен-диоксид (ЦО2), угљен-моноксид (ЦО - угљен-моноксид) и чађа. Сагоревање адитива који садрже полистирен (нпр. Боје, компоненте за јачање чврстоће итд.) Може довести до ослобађања других штетних материја

.

Термичко уништавање

Производи распадања полистирена настали током термичког уништења и термичког оксидативног уништавања, отровно

... Приликом обраде полистирена, као резултат делимичног уништавања материјала, могу се ослободити паре стирена, бензена, етилбензена, толуена, угљен-моноксида. [6]

Врсте и ознаке полистирена и његових кополимера

Следеће стандардне скраћенице се користе широм света:

- ПС - полистирен, полистирен (ПС)

- ГППС - полистирен опште намене

- МИПС - полистирен средњег удара

- ХИПС - полистирен са великим ударом (ХИПС, УПМ)

- ЕПС - експандирани полистирен

- Скраћеница МИПС се користи релативно ретко.

Кополимери стирена:

- АБС - Акрилонитрил-бутадиен-стирен кополимер (АБС пластика, АБС кополимер)

- АЦС - Акрилонитрил-хлоретилен-стирен кополимер (АХС кополимер)

- АЕС, А / ЕПДМ / С - Кополимер акрилонитрила, ЕПДМ и стирена (АЕС кополимер)

- АСА - Кополимер акрилног етра, стирена и акрилонитрила (АСА кополимер)

- АСР - Високо ударни кополимер стирена (напредна стиренска смола)

- МАБС, М-АБС - Кополимер метил метакрилата, акрилонитрила, бутадиена и стирена, прозирни АБС

- МБС - Метил метакрилат-бутадиен-стирен кополимер (МБС кополимер)

- МС, СММА - Кополимер метил метакрилата и стирена (МС)

- МСН - кополимер метил метакрилата, стирена и акрилонитрила (МСН)

- САМ - Кополимер стирена и метилстирена (ЦАМ)

- САН, - АС - Кополимер стирена и акрилонитрила (САН, ЦХ)

- СМА, С / МА - Стирен-малеински-анхидридни кополимер

Кополимери стирена - термопластични еластомери:

- ЕСИ - етилен стирен интерполимер

- СБ, С / Б - кополимер стирен-бутадиен

- СБС, С / Б / С - кополимер стирен-бутадиен-стирен

- СЕБС, С-Е / Б-С - кополимер стирен-етилен-бутилен-стирен

- СЕЕПС, С-Е-Е / П-С - кополимер стирен-етилен-етилен / пропилен-стирен

- СЕП - Стирен-етилен-пропиленски кополимер

- СЕПС, С-Е / П-С - кополимер стирен-етилен-пропилен-стирен

- СИС - Кополимер стирен-изопрен-стирен