Nomenclature ng kongkreto ng monolithic na kahoy

Ang nomenclature ng kongkreto ng monolithic na kahoy ay pareho sa block ng kongkreto na kahoy - mayroong 2 uri:

- Konstruksyon. May density na 500 hanggang 850 kg / cu. m. Sumasang-ayon sa lakas ng klase B1, B1.5, B2, B2.5. Ginagamit ang mga ito para sa pagtatayo ng mga pader na may karga sa pag-load at mga partisyon ng mga gusali hanggang sa 2 palapag.

- Insulate ng init. Ang density nito ay mula 300 hanggang 500 kg / cubic meter. m. Lakas ng klase ng lakas - B0.35, B0.5, B0.75. Ginagamit ang mga ito para sa pagpuno ng mga sinus at mga vo-inter-wall para sa thermal insulation at tunog na pagkakabukod.

Ang lakas ng ibinuhos na kongkreto na kahoy ay nakasalalay sa marka ng semento na ginamit at sa kalidad ng pag-ipit ng pinaghalong. Na may hindi sapat na lakas, ginaganap ang pagpapalakas ng kongkreto ng kahoy.

Pagtatayo ng mga bahay

94 na boto

+

Boses para!

—

Laban!

Ang sunud-sunod na teknolohiya para sa paggawa ng kongkretong kahoy ay nakikita ang paghahanda ng base, ang pagpapasiya ng mga bahagi at ang komposisyon ng materyal na bloke. Sa artikulong ito, isasaalang-alang namin ang mga tampok ng paggawa ng do-it-yourself gamit ang kinakailangang kagamitan, kinakalkula ang masa at pagbuhos.

Talaan ng mga Nilalaman:

- Mga kalamangan at kawalan ng kongkreto na kahoy

- Teknolohiya ng produksyon ng kongkreto na gawa sa kahoy

- Paghahanda ng pundasyon para sa trabaho

- Mga sangkap at komposisyon ng kongkreto ng kahoy

- Proseso at prinsipyo ng paggawa

- Kagamitan: aplikasyon sa pagsasanay

- I-block ang mga form para sa kongkreto ng kahoy

- Proseso ng pagmamanupaktura ng DIY

- Payo ng dalubhasa sa paggawa ng block ng DIY

Mga kalamangan at kawalan ng kongkreto na kahoy

Para sa maraming tagabuo, ang mga bloke ng kongkreto na kahoy ay isang mahalaga at de-kalidad na materyal para sa pagbuo ng mga bahay. Ang pangunahing tampok ng mga katangian ng thermal pagkakabukod ay nagbibigay-daan sa paggawa ng mga sheet ng sahig mula sa solusyon. Ang teknolohiya ng paggawa at mga prinsipyo ng paghawak at pagpapatayo ng mga bloke ay nagbibigay ng ilang mga pakinabang sa kongkretong kahoy:

1. Ang lakas ng materyal ay 600-650 kg / m3, na sa mga tuntunin ng istraktura ng sangkap ay hindi mas mababa sa anumang iba pang materyal na gusali. Ang pangunahing tampok ay ang plasticity, na nabuo bilang isang resulta ng paggamit ng kahoy, na nagpapatibay sa mga bloke na may mataas na kalidad. Sa gayon, ang kongkreto ng kahoy ay hindi pumutok sa ilalim ng bigat ng iba pang mga materyales, ngunit maaari lamang bahagyang mabago habang pinapanatili ang pangkalahatang istraktura ng istraktura.

2. Paglaban sa mababang temperatura, na kung saan ay napakahalaga sa proseso ng pagbuo ng isang bahay at ang operasyon nito. Ang totoo ay kung ang gusali ay nag-init at nag-freeze ng maraming beses, hindi ito makakaapekto sa kalidad ng materyal. Sa katunayan, ang isang bahay na arbolite ay maaaring tumagal ng hindi bababa sa 50 taon sa anumang mga kondisyon ng panahon. Ang mga istruktura na gawa sa mga bloke ng bula ay walang mga tulad na pag-aari, dahil sa patuloy na pagyeyelo, mabilis na mawawala ang kanilang pag-andar.

3. Ang Arbolite ay hindi nagpapahiram sa sarili sa mga epekto ng carbon dioxide, kaya huwag mag-alala tungkol sa carbonization ng mga bloke, dahil ang kanilang istraktura ay hindi papayagan ang materyal na maging tisa.

4. Ang thermal conductivity ng mga bloke ay nagpapahiwatig ng katanyagan ng materyal. Sa paghahambing ng mga tagapagpahiwatig, mahalagang tandaan na ang isang kongkretong pader na pader na 30 cm ay katumbas ng 1 metro ng kapal ng brickwork. Pinapayagan ka ng istraktura ng materyal na panatilihing mainit sa loob ng bahay kahit na sa pinakamalamig na taglamig, na kung saan ay napaka-matipid sa panahon ng konstruksyon.

5. Ang mga soundproof na katangian ay nagpapahiwatig ng isang mataas na koepisyent ng pagsipsip ng kongkretong kahoy, na mula sa 0.7 hanggang 0.6. Para sa paghahambing, ang kahoy ay may mga tagapagpahiwatig na 0.06 -0.1, at ang brick ay bahagyang mas malaki, mga 0.04-0.06.

6. Ang gaan ng materyal, na nakakatipid ng pera para sa pagbuhos ng pundasyon.

7. Ang Arbolite ay isang environment friendly at matibay na materyal na gusali, na tumutukoy sa sangkap ng sangkap ng mga bloke. Matapos ang pagtatayo ng bahay, hindi ito bumubuo ng amag at amag sa mga dingding.

8. Ang materyal ay ligtas, kaya't hindi ito masusunog.

9. Ang mga bloke ng Arbolite ay madaling gamitin sa gawaing pagtatayo, dahil madali mong martilyo sa mga kuko, mag-drill ng isang butas, gumamit ng mga turnilyo at iba pa. Ang panlabas na istraktura ng materyal ay nagbibigay-daan sa iyo upang takpan ito ng plaster nang walang paggamit ng mga espesyal na lambat at karagdagang pagkakabukod.

Isinasaalang-alang namin ang mga kalamangan ng mga kongkretong bloke ng kahoy, ngunit para sa isang kumpletong libangan ng larawan tungkol sa materyal na ito sa pagbuo, bibigyan namin ng ilang mga kawalan:

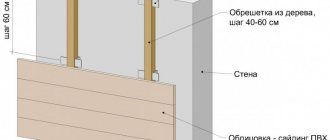

1. Ang panel ng pader ay maaaring hindi tumayo nang may eksaktong mga parameter ng geometriko, kung saan, upang maibalik ang pagkakapantay-pantay ng dingding, clapboard, siding o drywall ay ginagamit, at ang lahat ay pinaghiwalay mula sa itaas gamit ang plaster.

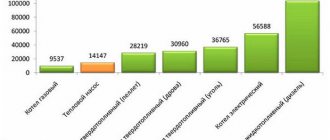

2. Ang mga bloke ay hindi isang murang materyal na gusali, dahil ang paggawa ng mga chip ng kahoy para sa kongkreto ng kahoy ay nangangailangan ng ilang gastos. Ang paggawa ng mga kalkulasyon sa paghahambing sa aerated kongkreto, ang materyal na ito sa gusali ay nagkakahalaga lamang ng 10-15 porsiyento na higit pa, na hindi bumubuo ng isang buong kalamangan.

Teknolohiya ng produksyon ng kongkreto na gawa sa kahoy

Ang paggawa ng kongkretong kahoy ay nangangailangan ng pagsunod sa mga teknolohiya ng produksyon na may pagkalkula ng komposisyon at dami para sa isang bloke. Ang mga bloke ng Arbolite ay isang materyal na gusali na may isang simpleng komposisyon ng sangkap, na kinabibilangan ng kahoy, tubig, sup, semento at iba pang mga item.

Ang pangunahing batayan para sa produksyon ay itinuturing na mga chips ng kahoy. Ang bahagi ng bahagi ng kahoy na kongkreto na bloke ay tumutukoy sa lakas at paglaban nito sa pinsala, na kinakalkula sa isang mas mataas na antas kaysa sa foam o aerated blocks. Ang paggawa ng bahay ay hindi mahirap isagawa, ngunit kinakailangang sumunod sa pamamahagi ng dami ng bagay at sundin ang mga tagubilin.

Paghahanda ng pundasyon para sa trabaho

Ang pangunahing sangkap para sa paggawa ng mga chip ng kahoy para sa kongkreto ng kahoy ay ang ratio ng mga proporsyon ng pag-ahit at sup - 1: 2 o 1: 1. Ang lahat ng mga item ay pinatuyong tuyo, kung saan inilalagay ang mga ito sa sariwang hangin sa loob ng 3 - 4 na buwan, mula sa oras-oras na pagpoproseso ng apog at pag-on.

Humigit-kumulang sa 1 metro kubiko ng produkto ay mangangailangan ng halos 200 liters ng 15 porsyento na dayap. Ang lahat ng mga chips ay inilalagay sa kanila sa loob ng apat na araw at halo-halong 2 hanggang 4 na beses sa isang araw. Isinasagawa ang lahat ng trabaho upang maalis ang asukal mula sa kahoy, na maaaring makapukaw ng nabubulok na mga bloke. Ang mga chip ng kahoy ay binili na handa na, gayunpaman, sa tulong ng mga chip ng kahoy, magagawa mo ito sa iyong sarili.

Mga sangkap at komposisyon ng kongkreto ng kahoy

Ang sangkap na sangkap ng kongkreto ng kahoy ay ang pinakamahalagang yugto sa teknolohiya ng produksyon at nangangailangan ng maingat na ratio ng lahat ng mga materyales. Kapag gumagawa ng mga bloke, mahalaga na subaybayan ang kalidad at pagkakaiba-iba ng mga biniling materyales, na tumutukoy sa natapos na materyal na gusali. Matapos ang proseso ng pagmamanupaktura, ang mga sumusunod na materyales ay idinagdag sa mga chips, tulad ng:

- slaked dayap;

- natutunaw na likidong baso;

- Semento sa Portland;

- potasa klorido;

- aluminyo at calcium sulfate.

Ang paggawa ng kongkreto ng kahoy sa mga sukat ay ipinakita sa Talahanayan 1. Ito ay nagkakahalaga ng isasaalang-alang na para sa lahat ng mga bahagi, ang masa ay kinakalkula para sa apat na porsyento ng proporsyon ng semento. Ang pag-aayos na ito ay nakakatulong upang mapanatili ang paglaban ng sunog ng bagay at magbibigay ng plasticity.

Talahanayan 1. Komposisyon ng kongkreto ng kahoy ayon sa dami

| Grado ng Arbolite | Semento (M400) | Dami ng apog | Dami ng buhangin | Dami ng sup | Natanggap ang density (kg / m3) |

| 5 | 1 | 1,5 | — | 15 | 300-400 |

| 10 | 1 | 1 | 1,5 | 12 | 600-700 |

| 15 | 1 | 0,5 | 2,5 | 9 | 900-1000 |

| 25 | 1 | — | 3 | 6 | 1200-1300 |

Proseso at prinsipyo ng paggawa

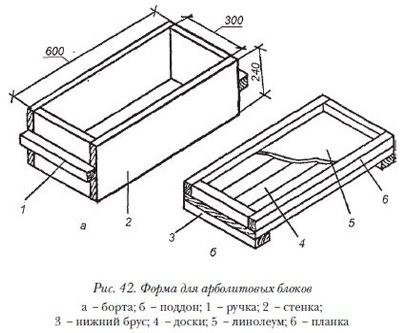

Ang pinakamainam na mga parameter ng bloke para sa teknolohiya ng produksyon ng kongkreto na gawa sa kahoy ay 25x25x50 sentimetro. Ang tinukoy na sukat ay maginhawa para sa pagtula ng mga dingding ng mga bahay, pati na rin sa proseso ng industriya. Ang pagbubuhos ng bloke ay binubuo ng tatlong mga hilera ng pinaghalong at kongkreto na kahoy; pagkatapos ng bawat yugto, kinakailangan upang i-compact ang solusyon sa isang martilyo na pinutol ng lata.

Ang sobrang masa ay pinagsama sa tulong ng isang spatula. Ang bloke ay itatago sa temperatura na 18 degree Celsius sa bukas na hangin.Pagkatapos ng isang araw, ang kongkreto ng kahoy ay tinapik mula sa hulma papunta sa isang patag na ibabaw, kung saan ito ay gaganapin sa loob ng 10 araw.

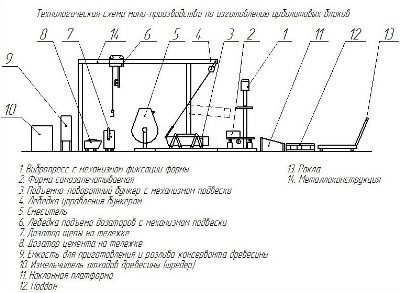

Kagamitan: aplikasyon sa pagsasanay

Para sa produksyon, kinakailangan ang iba't ibang mga supply, halimbawa, mga makina para sa paggawa ng kongkreto na kahoy, na napili alinsunod sa dami ng produksyon at ang dami ng mga hilaw na materyales. Dapat matugunan ng teknolohiyang proseso ng pang-industriya ang mga kinakailangan at pamantayan ng SN 549-82 at GOST 19222-84. Ang mga Conifers ang pangunahing materyal para sa produksyon. Isinasagawa ang pagdurog ng kahoy gamit ang chiper, tulad ng PPM-5, DU-2, at higit na maselan na pagdurog ay isinasagawa gamit ang DM-1 na kagamitan.

Ang paghahalo ng Arbolite ay inihanda na may mga mixer at solvents ng iba't ibang mga cyclic effect sa materyal. Nagdadala ang mga ito ng malalaking dami ng naprosesong timpla sa mga hulma gamit ang isang aparato bilang kongkretong namamahagi o mga kubel. Ang pag-angat o pagbaba ng makina ay dapat na isagawa sa mga parameter na 15o para sa itaas na pagtaas at 10o para sa mas mababa, at ang bilis ng kagamitan ay kinakalkula sa 1 m / s. Ang pinaghalong kongkreto na kahoy ay ibinuhos sa mga hulma sa taas na hanggang 1 metro.

Ang mortar ay siksik sa tulong ng isang vibrating machine o manual ramming. Upang makagawa ng isang maliit na bilang ng mga bloke, kailangan mong gumamit ng isang mini-machine. Ang paggawa ng kahoy na kongkreto sa iyong sariling mga kamay ay hindi nagpapakita ng anumang mga partikular na paghihirap, gayunpaman, sa mga pasilidad sa industriya, ginamit ang mga espesyal na kagamitan para sa paghahalo at paggawa ng mga bloke. Sa ilang mga pabrika mayroong mga thermal chamber na may IR radiation o mga elemento ng pag-init, na nagbibigay-daan sa iyo upang matukoy ang nais na temperatura para sa mga drying block.

I-block ang mga form para sa kongkreto ng kahoy

Mayroong iba't ibang mga form ng block para sa pagproseso ng kongkreto ng kahoy, at ang tinatayang halaga ay maaaring: 20x20x50 cm o 30x20x50 cm. Ang mga bagay ng iba pang mga laki ay ginawa din, lalo na para sa pagtatayo ng mga sistema ng bentilasyon, patong, at iba pa. Maaaring mabili ang mga form sa mga tindahan ng hardware o maaari mong ihanda ang iyong sarili sa iyong sarili. Para sa mga ito, ginagamit ang mga board na may kapal na 2 sentimetro, na kung saan ay nakakabit hanggang sa mabuo ang isang tiyak na istraktura. Panlabas, ang form ay tapos na sa playwud o pelikula.

Nakasalalay sa klase, ang mga kahoy na kongkreto na bloke ay ginagamit sa mababang gusali na konstruksyon para sa pagtatayo ng mga pader na may karga sa pag-load, mga partisyon, pati na rin para sa thermal pagkakabukod at tunog pagkakabukod ng mga elemento ng istruktura ng isang gusali.

Proseso ng pagmamanupaktura ng DIY

Na isinasaalang-alang ang teknolohiya ng pagmamanupaktura ng komposisyon ng kongkreto na kahoy, maaari mong simulang gawin ang trabaho mo mismo. Upang makapagsimula, kailangan mo ng ilang mga materyales at kagamitan:

- espesyal na tray para sa pinaghalong;

- pagbagsak at nanginginig na mesa;

- isang mesa na may epekto ng pagkabigla;

- natanggal na mga form at kinatatayuan;

- metal papag para sa mga hulma.

Napakahirap gumawa ng kongkreto na kahoy gamit ang iyong sariling mga kamay nang hindi ginagamit ang mga kinakailangang tool, makina at kagamitan. Bilang panuntunan, kakailanganin ang ilang mga aparato sa paggawa:

1. Upang makakuha ng isang de-kalidad na solusyon, kinakailangang gumamit ng isang kongkreto na panghalo. Siyempre, sa proseso maaari mong gawin ang lahat gamit ang iyong sariling mga kamay, gayunpaman, gugugol ka ng maraming oras upang makakuha ng isang solusyon ng kinakailangang pagkakapare-pareho.

2. Para sa pagbuo ng istraktura ng mga bloke, mahalagang kumuha ng mga form ng naaangkop na laki. Bilang isang patakaran, ang kongkreto ng kahoy ay may isang hugis-parihaba na hugis, at ginagamit ang mga plastik na hulma sa paggawa.

3. Sa tulong ng makina, propesyonal mong gumiling mga chips ng kahoy.

4. Gamit ang isang pindutin, maaari kang makakuha ng isang mahusay na density ng materyal kapag tamping, habang ito ay mahalaga upang alisin ang hangin mula sa pare-pareho. Ginagamit ang isang vibrating table bilang mga accessories.

5. Sapilitan pagkakaroon ng isang silid para sa pagpapatayo ng kongkreto ng kahoy, na gagawing posible upang buksan ito sa isang solidong istraktura ng isang bahagi.

6. Sa bahay, kakailanganin mo ang isang pala upang mai-load ang halo sa mga hulma, at ginagamit ang isang nagpapatibay na mata upang i-fasten ang mga bloke.

Sa pagkakaroon ng mga nakalistang aparato sa itaas, posible na makagawa ng halos 350 - 450 m3 ng lusong bawat buwan bawat araw.Ang puwang ng pag-install ay mangangailangan ng halos 500 metro kuwadrados, at ang mga gastos sa kuryente ay aabot sa 15-45 kW / h. Para sa isang independiyenteng proseso, ang mga organikong produkto ay ibinuhos ng tubig, pati na rin semento, hanggang sa mabuo ang isang magkakauri na halo. Ang lahat ng mga proporsyon at pagkalkula ay ipinapakita sa talahanayan 1, ang pangunahing bagay ay ang pinakawalan na timpla ay malayang dumadaloy.

Bago ibuhos ang solusyon sa mga hulma, pinahiran sila sa loob ng gatas na dayap. Pagkatapos nito, ang produkto ay maingat at maingat na inilatag at na-tamped sa mga espesyal na aparato. Ang itaas na bahagi ng bloke ay na-level sa isang spatula o pinuno at ibinuhos ng isang solusyon sa plaster sa isang layer ng 2 sent sentimo.

Matapos ang nabuo na kongkretong form na kahoy, kakailanganin itong maingat na siksikin gamit ang isang istrakturang kahoy, na may tapunan ng bakal. Ang mga bloke na nakatayo at naitakda sa loob ng sampung araw sa temperatura na 15 ° ay itinuturing na malakas at maaasahan. Upang ang kahoy na kongkreto ay hindi matuyo, inirerekumenda na pana-panahong tubigan ito ng tubig.

Ang teknolohiya para sa paggawa ng kahoy na kongkreto gamit ang iyong sariling mga kamay ay hindi nagpapakita ng isang tiyak na kahirapan, at samakatuwid ang lahat ng trabaho ay madaling isagawa kung mayroon kang mga kinakailangang tool at aparato. Napapailalim sa mga patakaran at pamantayan ng produksyon, ang tamang pagkalkula ng mga bahagi, ang materyal na gusali ay magiging de-kalidad at matibay para magamit.

Payo ng dalubhasa sa paggawa ng block ng DIY

Ang mga rekomendasyon ng mga dalubhasa para sa paggawa ng mga bloke ng kongkreto na kahoy ay batay sa pagsasagawa ng kanilang paggamit at aplikasyon. Upang makamit ang mga de-kalidad na produkto, maraming mga kadahilanan ang dapat sundin. Sa produksyon, inirerekumenda na gumamit ng hindi lamang mga malalaking chips, kundi pati na rin upang gumamit ng sup, mga ahit na kahoy. Ang pagpoproseso ng pagkakapare-pareho at pagpuga ng asukal dito ay nagbibigay-daan sa iyo upang maiwasan ang karagdagang pamamaga ng materyal na gusali, na hindi ibinababa kapag nagtatayo ng isang bahay.

Sa panahon ng proseso ng pagmamanupaktura, ang solusyon ay dapat na lubusang ihalo upang ang lahat ng mga bahagi ay nasa semento. Ito ay mahalaga para sa de-kalidad at matibay na pagbubuklod ng kahoy at iba pang mga materyales sa bloke. Sa produksyon, pantay na mahalaga na idagdag ang mga sumusunod na sangkap, tulad ng aluminyo, hydrated na apog, at iba pa. Ang buong komposisyon ay bumubuo ng karagdagang mga katangian ng kahoy kongkreto, halimbawa, ang likidong baso ay hindi pinapayagan ang mga bloke na sumipsip ng kahalumigmigan, at ang kalamansi ay nagsisilbing isang antiseptiko.

Ang potassium chloride ay tumutulong upang sirain ang mga mikroorganismo at iba pang mga sangkap na walang kapaki-pakinabang na epekto sa istraktura. Kapag nagdaragdag ng lahat ng mga bahagi, sulit na sundin ang talahanayan ng proporsyonalidad upang ang natapos na solusyon ay nakakatugon sa mga kinakailangan para sa paggawa ng mga bloke ng kongkreto na kahoy.

Pagluluto ng monolithic na kongkreto ng kahoy: komposisyon at proporsyon ng halo

Ang kongkreto ng monolitikong kahoy na 80-90% ay binubuo ng mga chip ng kahoy, bilang isang tagapuno, semento, tubig at mga additives ng kemikal na nagpapabilis sa pagpapatigas ng solusyon at upang maalis ang impluwensya ng mga sugars sa kahoy.

Ayon sa GOST, ang mga chip ng kahoy para sa kongkreto ng kahoy ay dapat magkaroon ng isang tiyak na sukat at hugis. Maipapayo na gumamit ng mga koniperus na kahoy, maliban sa larch. Ang mga Hardwood ay naglalaman ng bahagyang mas makahoy na mga lason at maaari ding magamit.

Ang latagan ng semento ng Portland ng mga markang M400, M500 ay ginagamit bilang semento (tatak sa Europa: CEM I 32.5, CEM I 42.5, CEM II / A 32.5, CEM II / A 42.5, CEM III 32.5).

Ratio ng Pagdagdag ng Mineral

Ang iba`t ibang mga sangkap ng kemikal na inilarawan sa artikulong "Mga additibo ng kemikal para sa kongkreto ng kahoy" ay maaaring magamit bilang mga additives ng mineral upang mapabilis ang paghihigpit ng solusyon, gamutin ang mga chip ng kahoy, at dagdagan ang kadaliang kumilos ng solusyon. Ang pinaka-karaniwan at sa parehong oras na mabisang additives ay calcium calcium (teknikal na CaCl2), baso ng tubig, aluminyo sulpate, kalamansi-fluff.

Alinsunod dito, maraming mga recipe para sa paggawa ng kongkreto ng monolithic na kahoy. Sa ilang mga resipe, ang kahoy ay inihanda at naproseso, sa iba pa, isang sangkap ng kemikal ay idaragdag nang direkta sa pinaghalong.

Ayon sa isa sa mga resipe, ang mga chips ay ibinabad sa dayap (80 kg ng dayap bawat cube ng kahoy), pinisil. Pagkatapos ay iwisik ang quicklime powder (80 kg) sa itaas, ihalo, antas, tuyo at idagdag sa pinaghalong. Kaya, natatanggal nila ang mga sugars sa kahoy, na nakakaapekto sa lakas ng monolithic na kongkreto na kahoy.

Ang pakikipagsapalaran sa mga chip ng kahoy, at kahit na higit pa sa mga naturang dami para sa pagtatayo, ay isang mas matagal na negosyo, na nangangailangan ng puwang para sa prosesong ito. Samakatuwid, ang isang mabilis na pagpipilian para sa paghahanda ng monolithic kahoy na kongkreto ay ang paggamit ng calcium chloride o aluminyo sulpate (aluminyo sulpate). Sa kasong ito, hindi mapoproseso ang mga chips, ngunit mas makakabuti kung mahiga sila sa bukas na hangin, sa ilalim ng araw at ulan, sa loob ng ilang buwan (hindi sa isang tambak!). Gayundin, kung maaari, maaari itong ibabad sa tubig at matuyo bago ihalo. Ang pambabad at paggamot ay isang uri ng elementarya na paghahanda ng kahoy, na pinapayagan na matanggal ang ilan sa asukal.

Sa yugto ng paghahanda ng komposisyon ng monolithic kahoy na kongkreto, idinagdag ang calcium chloride o aluminyo sulpate 2-5% ng masa ng semento. Kaya't ano ang proporsyon ng additive ng kemikal para sa kongkreto ng kahoy, 2% o 5%? Nakasalalay ito sa tatak at sa kalidad ng semento. Ang komposisyon ng parehong tatak (halimbawa, M500) ngunit ang iba't ibang mga tagagawa ay maaaring magkakaiba sa kalidad. Samakatuwid, inirerekumenda na gumawa ng isang test batch. Kung, kapag nagdaragdag ng calcium chloride na 5% ng bigat ng binder, lilitaw ang "efflorescence" (puting asin na efflorescence) sa pinatigas na materyal, kung gayon ang porsyento ng sangkap na kemikal ay dapat na mabawasan. Ipinapahiwatig ng mga epekto na ang semento ay mabuti at 5% ay sobra para sa komposisyon. Sa parehong oras, 2% ay maaaring hindi sapat. Ang isang pares ng mga pagsubok na paghahalo ay sulit gawin.

Mahalagang malaman! Walang tiyak na proporsyon ng sangkap ng kemikal para sa monolithic wood concrete! Dapat itong palaging natutukoy depende sa kalidad ng semento at chips na ginamit (kalidad, species ng kahoy, sukat).

Ang ilang mga tao ay hindi nais na harapin ang pagpili ng proporsyon ng calcium chloride. At, upang ang efflorescence ng asin ay hindi nabuo, ang baso ng tubig ay idinagdag sa komposisyon. Halimbawa, 2% calcium chloride at 3% water glass sa bigat ng semento. Ngunit ang likidong baso ay medyo mahal, kaya para sa marami mas matipid na gumawa ng isang pares ng mga test batch at matukoy ang proporsyon ng calcium chloride.

Ang mga sukat ng mga chip ng kahoy, semento at tubig bawat 1m3 ng jellied wood concrete

Ang proporsyon ay nakasalalay sa anong uri ng monolithic na kongkreto na kahoy ang iyong inihahanda: istruktura o insulate ng init.

Isaalang-alang ang mga proporsyon ng komposisyon bawat 1m3 ng cast-in-place monolithic na kongkreto na kahoy kapag gumagamit ng isang binder grade M400 at ganap na tuyo na mga chips ng koniperus na kahoy:

Ang istrakturang monolitik na kongkreto na kahoy

22.5 (М25) - 380 kg ng semento, 250 kg ng tagapuno ng kahoy, 440 liters ng tubig;

В2,0 (М20) - 350 kg, 230 kg, 400 liters;

B1.0 (M15) - 320 kg, 210kg, 360 liters;

Heat-insulate monolithic na kongkreto na kahoy

B0.75 (M10) - 300 kg ng semento, 190 kg ng tagapuno ng kahoy, 430 litro ng tubig;

B0.35 (M5) - 280 kg, 170 kg, 300 liters;

Pagwawasto ng komposisyon

Kung gumagamit ka ng ibang tatak ng semento, pagkatapos ang proporsyon ay kinakalkula gamit ang koepisyent: para sa M300 ang koepisyent ay 1.05, para sa M500 - 0.96, para sa M600 - 0.93.

Ang chipping ratio ay ibinibigay para sa ganap na tuyong materyal. Karaniwan itong bihira. Samakatuwid, ang halaga nito ay kailangang ayusin depende sa nilalaman ng kahalumigmigan - magdagdag ng isang tiyak na halaga. Upang makalkula ang karagdagang halaga, i-multiply ang masa sa itaas sa pamamagitan ng isang coefficient, na kinakalkula bilang% nilalaman ng kahalumigmigan ng mga chips na hinati ng 100%.

Halimbawa, ang core ng kahoy ay may nilalaman na kahalumigmigan na 20%. Kailangan mong makakuha ng isang monolithic na kongkreto ng kahoy ng lakas ng klase B2.0. Samakatuwid: 20% / 100% = 0.2. Pinarami namin ang coefficient 0.2 sa dami ng dry chips na 230 kg para sa B2.0 - 0.2 * 230 = 46 kg. Bilang karagdagan, kailangan mong magdagdag ng 46 kg ng tagapuno ng kahoy sa komposisyon.

Proseso ng pagmamasa

Ang mga chip at calcium chloride (o iba pang additive ng kemikal) ay tuyo na halo-halong, pagkatapos ay idinagdag ang semento.Makamit ang pagkakapareho ng komposisyon. Pagkatapos ang tubig ay idinagdag mula sa isang pagtutubig na maaari na may patuloy na pagpapakilos, hanggang sa ang lahat ng pinagsamang kahoy ay natatakpan sa lahat ng panig ng pinaghalong.

Maginhawa upang makihalubilo gamit ang isang panghalo ng halo o panghalo. Karaniwan itong tumatagal ng 5-7 minuto.

Ang natapos na pinaghalong kongkreto ng monolithic na kahoy ay isang katamtamang basang masa. Kung kukuha ka ng mga chips sa iyong kamay, kung gayon ang tubig ay hindi dapat dumaloy mula rito!

Kung ang isang additive ng kemikal ay hindi ipinakilala sa komposisyon, ngunit ang paunang pagproseso ng pinagsama-sama sa dayap ay natupad, kung gayon ang proseso ng paghahalo ay tumatagal ng 25 minuto upang ang kalamansi ay may oras na mapatay.

Kaya maaari kang maghanda ng isang monolithic arbolite gamit ang iyong sariling mga kamay para sa kasunod na pagbuhos sa itinayo na formwork o permanenteng formwork ng mga dingding at mga partisyon, pati na rin ang pagbuhos ng mga sahig at kisame.

Paggawa ng kongkreto ng kahoy sa bahay

Ang Arbolit ay isang materyal na gusali na kakaiba sa uri nito, na may isang simpleng komposisyon. Sa ibang bansa, ang mga bahay mula sa kongkreto ng kahoy ay itinayo nang medyo matagal, habang sa ating bansa, ang materyal na ito ng gusali ay lumitaw kamakailan lamang, sa kalagitnaan lamang ng huling siglo.

Ang mga bahay na gawa sa kahoy na kongkreto, tulad ng nabanggit sa itaas, ay may maraming mga pakinabang, bukod dito, lalo na ang mga sumusunod ay dapat tandaan:

- Mahusay na mga katangian ng pagkakabukod ng thermal pagkakabukod ng kongkreto ng kahoy;

- Ang posibilidad ng paggamit ng mga bloke ng kongkreto na kahoy, kapwa bilang pangunahing materyal na gusali at bilang isang pampainit;

- Dali ng pag-install at pagproseso;

- Ecological harmlessness ng kahoy kongkreto;

- Karapat-dapat na mga katangian ng pag-soundproofing at abot-kayang gastos.

Posibleng mailista ang mga kalamangan ng kongkretong kahoy sa loob ng mahabang panahon, ngunit sa partikular nais kong tandaan ang pagiging simple ng paggawa ng materyal na ito ng gusali sa bahay.

Ang kahoy na kongkretong bahay ay madaling tapusin pagkatapos ng konstruksyon, bagaman mayroong ilang mga nuances sa pagpapatupad ng pag-plaster ng kahoy na kongkreto.

Komposisyon ng kongkreto na kahoy

Ang paggawa ng kahoy na kongkreto sa bahay ay isang simpleng kaganapan. Ang semento ng Portland ay kumikilos bilang pangunahing binder. Mahalagang bigyang pansin ang tatak ng semento, dahil para sa paggawa ng mga kahoy na kongkreto na bloke, ang semento ay nangangailangan ng mga marka na alinman sa 400 o 500.

Ang pagkonsumo ng semento para sa paggawa ng kahoy na kongkreto ay malakas na nakasalalay sa ginamit na tagapuno, na maaaring iba't ibang mga basura sa paggawa ng kahoy. Karaniwan, ang mga ito ay shavings ng softwood tulad ng pine at spruce. Gayundin para sa paggawa ng kongkreto na kahoy, maaaring gamitin ang mga chips ng birch, poplar, aspen o beech.

At, tulad ng ipinapakitang kasanayan, ang pagkonsumo ng semento sa paggawa ng mga bloke ng kongkreto na kahoy ay maaaring matukoy tulad ng sumusunod: upang makagawa ng isang metro kubiko ng mga bloke ng kongkreto na kahoy M15, kailangan mong humigit-kumulang na ubusin ang tungkol sa 250 kg ng Portland na semento.

Bilang karagdagan sa semento at tagapuno ng kahoy, ang mga additives ng kemikal ay isang mahalagang sangkap sa paggawa ng kongkreto na kahoy sa bahay. Ang kalamansi, kaltsyum (klorido), instant na salamin at aluminyo sulpate ay ginagamit bilang mga kemikal na additives sa kongkreto ng kahoy.

Ang mga additives ng kemikal sa komposisyon ng kongkreto ng kahoy ay kinakailangan upang maiwasan ang pag-unlad ng mga hindi kanais-nais na mikroorganismo sa tagapuno, pati na rin gamitin ito nang walang anumang pagtanda.

Ang proporsyon ng mga additives ng kemikal sa kongkreto ng kahoy ay ganap na nakasalalay sa kabuuang bigat ng semento, ngunit bihirang maabot ang higit sa 4%. Bago gamitin ang mga ito, ang karamihan sa mga additives na kemikal sa kongkreto ng kahoy ay natunaw sa tubig, na pagkatapos ay ginagamit upang ihalo ang timpla ng kongkreto na kahoy.

Teknolohiya ng paggawa

Ang paggawa ng mga sawdust kongkreto na bloke ay binubuo ng mga sumusunod na yugto:

- una, ang mga chip ng kahoy ay sinala sa pamamagitan ng isang magaspang na salaan. Ang mga chip ay dapat na 30-150 mm ang haba at hindi bababa sa 5 mm ang lapad;

Ang sup ay dapat na maproseso bago gamitin: alisin ang sucrose mula sa kanila, na nakakaapekto sa lakas.

Para sa mga ito, isang espesyal na reagent ng kemikal batay sa calcium chloride ay idinagdag sa pabrika. Kapag gumagawa gamit ang iyong sariling mga kamay, maaari kang gumamit ng isang solusyon ng quicklime o iwanan ang sup sa sariwang hangin sa loob ng 40-80 araw;

- pagkatapos ng pagpapatayo, ang mga shavings ay dapat na muling ayusin sa pamamagitan ng isang salaan upang alisin ang mga labi at labi ng lupa;

ang tapos na sup ay ihalo sa semento sa isang hulma, na dapat na patuloy na nasa isang estado ng panginginig ng boses. Pagkatapos ay idinagdag ang tubig at likidong baso. Ang buong timpla ay halo-halong sa isang kongkreto na panghalo. Karaniwan ang mga proporsyon ay ang mga sumusunod: anim na bag ng sup, isang bag ng semento, at dalawang bag ng buhangin. Upang maiwasan ang materyal na dumikit sa mga dingding, sila ay tinakpan ng linoleum;- pagkatapos ng paghahalo, ang halo ay ibinuhos sa isang hulma para sa pagpindot. Sa parehong oras, ang halo ay nabawasan sa laki ng 30%;

- ang mga bloke sa formwork ay itinatago sa loob ng tatlong araw, pagkatapos ay tinanggal ang formwork. Pagkatapos ay itatago sila sa loob ng bahay sa temperatura ng hindi bababa sa 15 degree sa loob ng 10 araw pa, at pagkatapos nito handa na silang gamitin.

Paghahalo ng mga proporsyon para sa mga bloke ng cinder

Para sa paggawa ng mga bloke, ang slag ay ginagamit sa iba't ibang laki at may kasamang maraming iba't ibang mga praksiyon. Pinapayagan ka nitong bigyan ang mga bloke ng isang mas mataas na lakas at pagbutihin ang pagganap ng thermal. Inayos na slag ng nais na laki bago simulang ihanda ang timpla ay babasa ng tubig upang mapabuti ang pagdirikit nito sa semento. Mga proporsyon para sa paggawa ng mga bloke ng cinder:

- 1.5-2 na bahagi ng tubig;

- 3 bahagi ng semento ng M400;

- 2 piraso ng buhangin;

- 7 bahagi ng slag.

Bilang karagdagan sa slag, brick breakage, durog na bato, abo, graba, dyipsum ay maaaring idagdag sa pinaghalong. Upang makatipid ng semento, maaari mong palitan ang isang kapat ng binder ng dayap. Hindi nito mapapabagsak ang kalidad ng mga natapos na bloke.