Danh pháp bê tông gỗ nguyên khối

Tên gọi của bê tông gỗ nguyên khối cũng giống như bê tông gỗ khối - có 2 loại:

- Xây dựng. Có mật độ từ 500 đến 850 kg / cu. m. Tương ứng với hạng sức mạnh B1, B1.5, B2, B2.5. Chúng được sử dụng để xây dựng các bức tường chịu lực và vách ngăn của các tòa nhà đến 2 tầng.

- Cách nhiệt. Mật độ của nó là từ 300 đến 500 kg / mét khối. m. Cấp độ bền - B0.35, B0.5, B0.75. Chúng được sử dụng để lấp đầy các xoang và khoảng trống giữa các bức tường để cách nhiệt và cách âm.

Cường độ của bê tông gỗ đổ phụ thuộc vào loại xi măng được sử dụng và chất lượng của sự đầm nén của hỗn hợp. Với cường độ không đủ, gia cố bằng bê tông gỗ được thực hiện.

Xây nhà

94 phiếu bầu

+

Giọng nói cho!

—

Chống lại!

Công nghệ từng bước để sản xuất bê tông gỗ dự đoán trước việc chuẩn bị cơ sở, xác định các thành phần và thành phần của vật liệu khối. Trong bài viết này, chúng tôi sẽ xem xét các tính năng của sản xuất tự làm bằng cách sử dụng các thiết bị cần thiết, tính toán khối lượng và đổ.

Mục lục:

- Ưu nhược điểm của bê tông gỗ

- Công nghệ sản xuất bê tông gỗ

- Chuẩn bị nền tảng cho công việc

- Thành phần và cấu tạo của bê tông gỗ

- Quy trình và nguyên tắc sản xuất

- Thiết bị: ứng dụng trong thực tế

- Các dạng khối cho bê tông gỗ

- Quy trình sản xuất DIY

- Lời khuyên của chuyên gia về cách tạo khối DIY

Ưu nhược điểm của bê tông gỗ

Đối với nhiều nhà xây dựng, các khối bê tông gỗ là một vật liệu có giá trị và chất lượng cao để xây nhà. Tính năng chính của đặc tính cách nhiệt cho phép sản xuất các tấm sàn từ dung dịch. Công nghệ sản xuất và nguyên tắc giữ và sấy khô khối cung cấp một số ưu điểm cho bê tông gỗ:

1. Sức mạnh của vật liệu là 600-650 kg / m3, về mặt kết cấu thành phần không thua kém bất kỳ vật liệu xây dựng nào khác. Tính năng chính là tính dẻo, được hình thành do sử dụng gỗ, giúp gia cố các khối với chất lượng cao. Như vậy, bê tông gỗ không bị nứt dưới sức nặng của các vật liệu khác, mà chỉ có thể bị biến dạng nhẹ mà vẫn giữ nguyên cấu trúc tổng thể của công trình.

2. Khả năng chống lại nhiệt độ thấp, điều này rất quan trọng trong quá trình xây dựng một ngôi nhà và hoạt động của nó. Thực tế là nếu một tòa nhà nóng lên và đóng băng nhiều lần, điều này sẽ không ảnh hưởng đến chất lượng của vật liệu. Trên thực tế, một ngôi nhà arbolite có thể tồn tại ít nhất 50 năm trong bất kỳ điều kiện thời tiết nào. Các cấu trúc làm bằng khối bọt không có các đặc tính như vậy, bởi vì với sự đóng băng liên tục, chúng sẽ nhanh chóng mất chức năng.

3. Arbolite không tự chịu tác dụng của carbon dioxide, vì vậy đừng lo lắng về quá trình carbon hóa các khối, bởi vì cấu trúc của chúng sẽ không cho phép vật liệu biến thành phấn.

4. Độ dẫn nhiệt của các khối cho biết mức độ phổ biến của vật liệu. So sánh các chỉ số, đáng chú ý là bức tường bê tông gỗ 30 cm tương đương với 1 mét chiều dày gạch xây. Cấu trúc của vật liệu cho phép bạn giữ ấm trong nhà ngay cả trong những mùa đông lạnh giá nhất, rất tiết kiệm trong quá trình thi công.

5. Đặc tính cách âm cho thấy hệ số hấp thụ của bê tông gỗ cao, nằm trong khoảng từ 0,7 đến 0,6. Để so sánh, gỗ có các chỉ số 0,06 -0,1, và gạch lớn hơn một chút, khoảng 0,04-0,06.

6. Độ nhẹ của vật liệu, giúp tiết kiệm chi phí đổ nền.

7. Arbolite là vật liệu xây dựng thân thiện với môi trường và bền, quyết định thành phần cấu tạo của các khối. Sau khi xây nhà không hình thành nấm mốc trên tường nhà.

8. Vật liệu là an toàn, vì vậy nó sẽ không dễ cháy.

9. Các khối Arbolite rất dễ sử dụng trong công việc xây dựng, vì bạn có thể dễ dàng đóng đinh, khoan lỗ, sử dụng vít, v.v. Cấu trúc bên ngoài của vật liệu cho phép bạn bao phủ nó bằng thạch cao mà không cần sử dụng lưới đặc biệt và lớp cách nhiệt bổ sung.

Chúng tôi đã xem xét những ưu điểm của khối bê tông gỗ, nhưng để tái hiện hoàn chỉnh bức tranh về vật liệu xây dựng này, chúng tôi sẽ đưa ra một số nhược điểm:

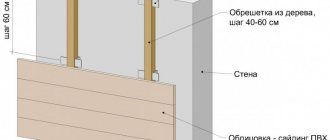

1. Tấm tường có thể không nổi bật với các thông số hình học chính xác, từ đó để khôi phục sự đồng đều của tường, tấm ốp, vách ngăn hoặc vách thạch cao được sử dụng và mọi thứ được ngăn cách với bên trên bằng thạch cao.

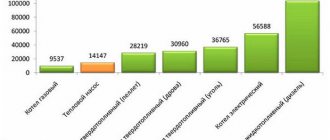

2. Các khối không phải là một vật liệu xây dựng rẻ tiền, bởi vì việc sản xuất dăm gỗ cho bê tông gỗ đòi hỏi một số chi phí. Tính toán so với bê tông khí, vật liệu xây dựng này sẽ chỉ đắt hơn 10-15%, điều này không tạo nên lợi thế đầy đủ.

Công nghệ sản xuất bê tông gỗ

Việc sản xuất bê tông gỗ đòi hỏi phải tuân thủ công nghệ sản xuất với việc tính toán thành phần và khối lượng cho một khối. Khối Arbolite là một loại vật liệu xây dựng có thành phần cấu tạo đơn giản, bao gồm gỗ, nước, mùn cưa, xi măng và các vật liệu khác.

Cơ sở chính để sản xuất được coi là dăm gỗ. Phần thành phần của khối bê tông gỗ quyết định độ bền và khả năng chống hư hỏng, được tính toán ở cấp độ cao hơn so với khối xốp hoặc xốp. Sản xuất tại nhà không khó thực hiện, nhưng cần tuân thủ phân bố khối lượng của đối tượng và làm theo hướng dẫn.

Chuẩn bị nền tảng cho công việc

Thành phần chính để tạo ra dăm gỗ cho bê tông gỗ là tỷ lệ dăm bào và mùn cưa - 1: 2 hoặc 1: 1. Tất cả các mặt hàng đều được phơi khô, để trong không khí trong lành từ 3 - 4 tháng, thỉnh thoảng chế biến với vôi và lật mặt.

Khoảng 1 mét khối sản phẩm sẽ cần khoảng 200 lít vôi tôi 15%. Tất cả các chip được đặt trong chúng trong bốn ngày và trộn 2 đến 4 lần một ngày. Tất cả các công việc được thực hiện để loại bỏ đường khỏi gỗ, có thể gây thối rữa các khối. Gỗ dăm được mua sẵn, tuy nhiên, với sự trợ giúp của dăm gỗ, bạn có thể tự làm.

Thành phần và cấu tạo của bê tông gỗ

Thành phần cấu tạo của bê tông gỗ là công đoạn quan trọng nhất trong công nghệ sản xuất và đòi hỏi sự tỉ mỉ của tất cả các nguyên liệu. Khi chế tạo các khối, điều quan trọng là phải theo dõi chất lượng và sự đa dạng của các vật liệu đã mua, điều này quyết định vật liệu xây dựng đã hoàn thành. Sau quá trình sản xuất, các vật liệu sau được thêm vào chip, chẳng hạn như:

- Vôi sống;

- thủy tinh lỏng hòa tan;

- Xi măng Portland;

- clorua kali;

- nhôm và canxi sunfat.

Tỷ lệ sản xuất bê tông gỗ được trình bày trong Bảng 1. Cần lưu ý rằng đối với tất cả các thành phần, khối lượng được tính cho bốn phần trăm tỷ lệ xi măng. Sự sắp xếp này giúp bảo toàn khả năng chống cháy của vật thể và tạo độ dẻo.

Bảng 1. Thành phần của bê tông gỗ theo thể tích

| Arbolite cấp | Xi măng (M400) | Lượng vôi | Lượng cát | Số lượng mùn cưa | Tỷ trọng nhận (kg / m3) |

| 5 | 1 | 1,5 | — | 15 | 300-400 |

| 10 | 1 | 1 | 1,5 | 12 | 600-700 |

| 15 | 1 | 0,5 | 2,5 | 9 | 900-1000 |

| 25 | 1 | — | 3 | 6 | 1200-1300 |

Quy trình và nguyên tắc sản xuất

Các thông số khối tối ưu cho công nghệ sản xuất bê tông gỗ là 25x25x50 cm. Kích thước quy định thuận tiện cho việc đặt các bức tường của ngôi nhà, cũng như trong quá trình công nghiệp. Đổ khối gồm ba hàng hỗn hợp và bê tông gỗ, sau mỗi công đoạn phải nén chặt dung dịch bằng búa đã được đẽo bằng thiếc.

Khối lượng dư thừa được cuộn lại với sự trợ giúp của dao trộn. Khối được giữ ở nhiệt độ 18 độ C ngoài trời.Sau một ngày, bê tông gỗ được khai thác ra khỏi khuôn trên một bề mặt phẳng, nơi nó được giữ với nhau trong 10 ngày.

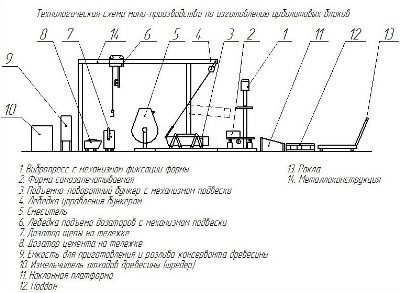

Thiết bị: ứng dụng trong thực tế

Để sản xuất, cần có các vật tư khác nhau, ví dụ như máy sản xuất bê tông gỗ, được lựa chọn phù hợp với khối lượng sản xuất và số lượng nguyên liệu thô. Quy trình công nghệ phải đáp ứng các yêu cầu và tiêu chí của SN 549-82 và GOST 19222-84. Cây lá kim là nguyên liệu chính để sản xuất. Việc nghiền gỗ được thực hiện bằng máy băm, chẳng hạn như PPM-5, DU-2, và việc nghiền tỉ mỉ hơn được thực hiện bằng thiết bị DM-1.

Hỗn hợp arbolit được chuẩn bị bằng máy trộn và dung môi có tác dụng tuần hoàn khác nhau lên vật liệu. Họ đưa một khối lượng lớn hỗn hợp đã xử lý đến khuôn bằng cách sử dụng một thiết bị như máy phân phối bê tông hoặc ống đúc. Việc nâng hoặc hạ máy phải được thực hiện với các thông số 15o đối với tầng trên và 10o đối với tầng dưới, tốc độ của thiết bị được tính bằng 1 m / s. Hỗn hợp bê tông gỗ được đổ vào khuôn ở độ cao lên đến 1 mét.

Vữa được đầm chặt với sự hỗ trợ của máy rung hoặc đầm bằng tay. Để sản xuất một số lượng nhỏ các khối, bạn cần sử dụng một máy mini. Làm bê tông gỗ bằng tay của chính bạn không có bất kỳ khó khăn cụ thể nào, tuy nhiên, tại các cơ sở công nghiệp, các thiết bị đặc biệt để trộn và tạo khối được sử dụng. Tại một số nhà máy có các buồng nhiệt với bức xạ IR hoặc các bộ phận gia nhiệt, cho phép bạn xác định nhiệt độ mong muốn cho các khối sấy.

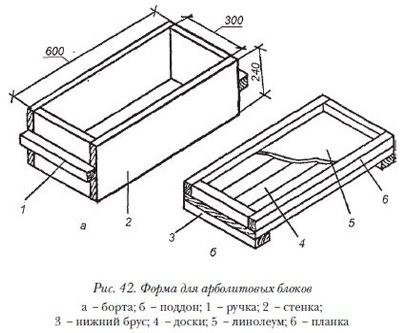

Các dạng khối cho bê tông gỗ

Có nhiều dạng khối khác nhau để xử lý bê tông gỗ và giá trị gần đúng có thể là: 20x20x50 cm hoặc 30x20x50 cm. Các đối tượng có kích thước khác cũng được sản xuất, đặc biệt là để xây dựng hệ thống thông gió, lớp phủ, v.v. Mẫu đơn có thể được mua tại các cửa hàng phần cứng hoặc bạn có thể tự chuẩn bị mọi thứ. Đối với điều này, các tấm ván có độ dày 2 cm được sử dụng, được gắn chặt cho đến khi hình thành một cấu trúc nhất định. Bên ngoài, hình thức được hoàn thiện bằng ván ép hoặc phim.

Tùy thuộc vào hạng mục, các khối bê tông gỗ được sử dụng trong xây dựng thấp tầng để xây dựng các bức tường chịu lực, vách ngăn, cũng như để cách nhiệt và cách âm cho các bộ phận kết cấu của một tòa nhà.

Quy trình sản xuất DIY

Sau khi xem xét công nghệ sản xuất thành phần bê tông gỗ, bạn có thể bắt đầu tự làm công việc. Để bắt đầu, bạn cần một số vật liệu và thiết bị:

- khay đặc biệt cho hỗn hợp;

- bàn rơi và rung;

- bàn có hiệu ứng rung giật;

- các hình thức và giá đỡ có thể tháo rời;

- pallet kim loại cho khuôn.

Rất khó để làm bê tông gỗ bằng tay của chính bạn mà không sử dụng các công cụ, máy móc và thiết bị cần thiết. Theo quy định, một số thiết bị sẽ được yêu cầu trong quá trình sản xuất:

1. Để có được dung dịch chất lượng cao, cần phải sử dụng máy trộn bê tông. Tất nhiên, trong quá trình này, bạn có thể làm mọi thứ bằng tay của mình, tuy nhiên, bạn sẽ phải mất rất nhiều thời gian để có được một giải pháp có tính nhất quán cần thiết.

2. Đối với sự hình thành cấu trúc của các khối, điều quan trọng là phải có được các hình thức có kích thước thích hợp. Theo quy định, bê tông gỗ có hình chữ nhật, và khuôn nhựa được sử dụng trong sản xuất.

3. Với sự hỗ trợ của máy, bạn xay dăm gỗ một cách chuyên nghiệp.

4. Sử dụng máy ép, bạn có thể có được mật độ vật liệu tốt khi xáo trộn, trong khi điều quan trọng là phải loại bỏ không khí khỏi độ đặc. Bàn rung được dùng làm phụ kiện.

5. Bắt buộc phải có một buồng để làm khô bê tông gỗ, điều này sẽ giúp nó có thể biến nó thành một kết cấu một thành phần vững chắc.

6. Ở nhà, bạn sẽ cần một cái xẻng để tải hỗn hợp vào khuôn, và một tấm lưới gia cố được sử dụng để buộc chặt các khối.

Với sự hiện diện của các thiết bị được liệt kê trên, có thể sản xuất khoảng 350 - 450 m3 vữa / tháng / ngày.Không gian lắp đặt sẽ cần khoảng 500 mét vuông, và chi phí điện sẽ lên tới 15-45 kW / h. Đối với một quy trình độc lập, các sản phẩm hữu cơ được đổ với nước, cũng như xi măng cho đến khi tạo thành một hỗn hợp đồng nhất. Tất cả các tỷ lệ và tính toán được thể hiện trong bảng 1, điều chính là hỗn hợp được giải phóng là chảy tự do.

Trước khi đổ dung dịch vào khuôn, chúng được tráng bên trong bằng sữa vôi. Sau đó, sản phẩm được đặt cẩn thận và cẩn thận và dán bằng các thiết bị đặc biệt. Phần trên của khối được san phẳng bằng thìa hoặc thước và đổ dung dịch thạch cao lên trên một lớp 2 cm.

Bê tông gỗ sau khi hình thành sẽ cần được đầm kỹ bằng kết cấu bằng gỗ, bọc sắt. Các khối đã đứng và đặt trong mười ngày ở nhiệt độ 15 ° được coi là bền và đáng tin cậy. Để bê tông gỗ không bị khô, nên tưới nước định kỳ cho bê tông.

Công nghệ làm bê tông gỗ bằng tay của chính bạn không có khó khăn nhất định, và do đó tất cả công việc đều dễ dàng thực hiện nếu bạn có các công cụ và thiết bị cần thiết. Theo các quy tắc và tiêu chí sản xuất, việc tính toán chính xác các thành phần, vật liệu xây dựng sẽ trở nên chất lượng cao và bền để sử dụng.

Lời khuyên của chuyên gia về cách tạo khối DIY

Các khuyến nghị của các chuyên gia đối với việc sản xuất các khối bê tông gỗ dựa trên thực tế sử dụng và ứng dụng của chúng. Để đạt được sản phẩm chất lượng cao, một số yếu tố phải được tuân thủ. Trong sản xuất, không nên chỉ sử dụng dăm lớn, mà nên sử dụng mùn cưa, dăm bào. Xử lý độ đặc và ép đường ra khỏi nó cho phép bạn tránh bị trương nở thêm vật liệu xây dựng, không bị hạ xuống khi xây nhà.

Trong quá trình sản xuất, dung dịch nên được trộn đều để tất cả các bộ phận đều trong xi măng. Điều này rất quan trọng đối với sự liên kết chất lượng cao và bền của gỗ và các vật liệu khác trong khối. Trong sản xuất, việc bổ sung các thành phần sau như nhôm, vôi tôi, v.v., vẫn quan trọng không kém. Toàn bộ thành phần tạo thành các đặc tính bổ sung của bê tông gỗ, ví dụ, thủy tinh lỏng không cho phép các khối hút ẩm, và vôi đóng vai trò như một chất khử trùng.

Clorua kali giúp tiêu diệt vi sinh vật và các chất khác không có lợi cho cấu trúc. Khi thêm tất cả các thành phần, cần tuân theo bảng tỷ lệ để giải pháp hoàn thiện đáp ứng các yêu cầu cho sản xuất các khối bê tông gỗ.

Nấu bê tông gỗ nguyên khối: thành phần và tỷ lệ của hỗn hợp

Bê tông gỗ nguyên khối 80-90% bao gồm dăm gỗ, làm chất độn, xi măng, nước và các chất phụ gia hóa học giúp đẩy nhanh quá trình đông cứng của dung dịch và loại bỏ ảnh hưởng của đường gỗ.

Theo GOST, dăm gỗ làm bê tông gỗ phải có kích thước và hình dạng nhất định. Nên sử dụng các loại gỗ thuộc họ lá kim, trừ cây tùng la hán. Gỗ cứng chứa nhiều chất độc hơn gỗ một chút và cũng có thể được sử dụng.

Xi măng poóc lăng mác M400, M500 dùng làm xi măng (nhãn hiệu Châu Âu: CEM I 32.5, CEM I 42.5, CEM II / A 32.5, CEM II / A 42.5, CEM III 32.5).

Tỷ lệ bổ sung khoáng chất

Các thành phần hóa học khác nhau được mô tả trong bài báo "Phụ gia hóa học cho bê tông gỗ" có thể được sử dụng làm phụ gia khoáng để tăng tốc độ đông cứng của dung dịch, xử lý dăm gỗ và tăng độ lưu động của dung dịch. Các chất phụ gia phổ biến nhất và đồng thời có hiệu quả là canxi clorua (CaCl2 kỹ thuật), thủy tinh nước, nhôm sunfat, vôi sống.

Theo đó, có rất nhiều công thức để điều chế bê tông gỗ nguyên khối. Trong một số công thức, gỗ được chuẩn bị và xử lý, trong một số công thức khác, một thành phần hóa học được thêm trực tiếp vào hỗn hợp.

Theo một trong những công thức, dăm gỗ được ngâm trong vôi (80 kg vôi cho mỗi khối gỗ), vắt kiệt. Sau đó rắc bột vôi sống (80 kg) lên trên, trộn đều, làm phẳng, sấy khô và cho vào hỗn hợp. Do đó, chúng loại bỏ các đường gỗ ảnh hưởng đến độ bền của bê tông gỗ nguyên khối.

Tìm kiếm dăm gỗ, và thậm chí nhiều hơn nữa với khối lượng như vậy để xây dựng, là một công việc khá tốn thời gian, đòi hỏi không gian cho quá trình này. Do đó, một lựa chọn nhanh chóng để chuẩn bị bê tông gỗ nguyên khối sẽ là sử dụng clorua canxi hoặc nhôm sunfat (nhôm sunfat). Trong trường hợp này, các chip không thể được xử lý, nhưng sẽ tốt hơn nếu chúng nằm ngoài trời, dưới ánh nắng và mưa, trong một vài tháng (không phải trong đống!). Ngoài ra, nếu có thể, nó có thể được ngâm trong nước và làm khô trước khi trộn. Ngâm và đóng rắn là một loại chuẩn bị cơ bản của gỗ, cho phép loại bỏ một số đường.

Ở giai đoạn chuẩn bị thành phần của bê tông gỗ nguyên khối, canxi clorua hoặc nhôm sunfat 2-5% khối lượng được thêm vào. Vậy tỷ lệ phụ gia hóa chất cho bê tông gỗ là 2% hay 5%? Nó phụ thuộc vào thương hiệu và chất lượng của xi măng. Thành phần của cùng một thương hiệu (ví dụ: M500) nhưng các nhà sản xuất khác nhau có thể thực sự khác nhau về chất lượng. Vì vậy, nên làm một lô thử nghiệm. Nếu khi thêm canxi clorua 5% trọng lượng của chất kết dính, "hiện tượng sủi bọt trắng" xuất hiện trên vật liệu đã cứng thì phải giảm phần trăm thành phần hóa học. Kết quả cho thấy xi măng tốt và 5% là quá nhiều so với thành phần. Đồng thời, 2% có thể không đủ. Một vài hỗn hợp thử nghiệm rất đáng làm.

Điều quan trọng là phải biết! Không có tỷ lệ cụ thể của thành phần hóa học cho bê tông gỗ nguyên khối! Nó luôn phải được xác định tùy thuộc vào chất lượng của xi măng và dăm được sử dụng (chất lượng, loài gỗ, kích thước).

Một số người không muốn đối phó với việc lựa chọn tỷ lệ clorua canxi. Và, để không hình thành sủi bọt muối, thủy tinh nước được thêm vào chế phẩm. Ví dụ, 2% canxi clorua và 3% thủy tinh theo trọng lượng của xi măng. Nhưng thủy tinh lỏng khá đắt tiền, vì vậy đối với nhiều người, sẽ tiết kiệm hơn nếu làm một vài mẻ thử và xác định tỷ lệ canxi clorua.

Tỷ lệ dăm gỗ, xi măng và nước trên 1m3 bê tông gỗ thạch

Tỷ lệ phụ thuộc vào loại bê tông gỗ nguyên khối bạn đang chuẩn bị: kết cấu hay cách nhiệt.

Xem xét tỷ lệ thành phần trên 1m3 bê tông gỗ nguyên khối đúc tại chỗ khi sử dụng loại chất kết dính M400 và dăm khô tuyệt đối của gỗ lá kim:

Kết cấu bê tông gỗ nguyên khối

В2,5 (М25) - 380 kg xi măng, 250 kg chất độn gỗ, 440 lít nước;

В2,0 (М20) - 350 kg, 230 kg, 400 lít;

B1.0 (M15) - 320 kg, 210kg, 360 lít;

Bê tông gỗ nguyên khối cách nhiệt

B0,75 (M10) - 300 kg xi măng, 190 kg chất độn gỗ, 430 lít nước;

B0,35 (M5) - 280 kg, 170 kg, 300 lít;

Chỉnh sửa thành phần

Nếu bạn sử dụng một nhãn hiệu xi măng khác, thì tỷ lệ được tính bằng hệ số: đối với M300 hệ số là 1,05, đối với M500 - 0,96, đối với M600 - 0,93.

Tỷ lệ sứt mẻ được đưa ra đối với vật liệu khô tuyệt đối. Điều này thường hiếm. Do đó, lượng của nó cần được điều chỉnh tùy thuộc vào độ ẩm của nó - thêm một lượng nhất định. Để tính lượng bổ sung, nhân khối lượng trên với một hệ số, được tính bằng% độ ẩm của phoi chia cho 100%.

Ví dụ, cốt gỗ có độ ẩm 20%. Bạn cần lấy bê tông gỗ nguyên khối cấp độ bền B2.0. Do đó: 20% / 100% = 0,2. Ta nhân hệ số 0,2 với khối lượng dăm khô 230 kg cho B2.0 - 0,2 * 230 = 46 kg. Ngoài ra, bạn cần thêm 46 kg chất độn gỗ vào thành phần.

Quá trình nhào

Chip và clorua canxi (hoặc phụ gia hóa học khác) được trộn khô, sau đó cho xi măng vào.Đạt được sự đồng nhất của thành phần. Sau đó, nước được thêm vào từ bình tưới với sự khuấy liên tục, cho đến khi tất cả các cốt liệu gỗ được bao phủ trên tất cả các mặt của hỗn hợp.

Nó rất thuận tiện để trộn bằng cách sử dụng máy trộn xây dựng hoặc máy trộn. Quá trình này thường mất 5-7 phút.

Hỗn hợp hoàn thiện của bê tông gỗ nguyên khối là một khối ướt vừa phải. Nếu bạn cầm khoai tây chiên trong tay, thì nước sẽ không chảy ra khỏi nó!

Nếu không đưa phụ gia hóa học vào chế phẩm mà đã tiến hành sơ chế cốt liệu trong vôi, thì quá trình trộn kéo dài 25 phút để vôi có thời gian dập tắt.

Vì vậy, bạn có thể chuẩn bị bê tông gỗ nguyên khối bằng tay của chính bạn để đổ tiếp theo vào ván khuôn đã lắp dựng hoặc ván khuôn cố định của tường và vách ngăn, cũng như đổ sàn và trần nhà.

Làm bê tông gỗ tại nhà

Arbolit là một loại vật liệu xây dựng độc nhất vô nhị, có thành phần đơn giản. Ở nước ngoài, nhà từ bê tông gỗ đã được xây dựng từ khá lâu, còn ở nước ta, loại vật liệu xây dựng này mới xuất hiện tương đối gần đây, chỉ khoảng giữa thế kỷ trước.

Nhà làm bằng bê tông gỗ, như đã đề cập ở trên, có một số ưu điểm, trong đó, đặc biệt cần lưu ý những điều sau:

- Đặc tính cách nhiệt tuyệt vời của bê tông gỗ;

- Khả năng sử dụng các khối bê tông gỗ, vừa làm vật liệu xây dựng chính vừa làm lò sưởi;

- Dễ dàng cài đặt và xử lý;

- Tính vô hại về mặt sinh thái của bê tông gỗ;

- Đặc tính cách âm tốt và chi phí phải chăng.

Có thể liệt kê những ưu điểm của bê tông gỗ trong một thời gian dài, nhưng đặc biệt tôi muốn lưu ý đến sự đơn giản khi làm vật liệu xây dựng này tại nhà.

Nhà bê tông gỗ cho vay dễ dàng hoàn thiện sau khi xây dựng, mặc dù có một số sắc thái khi trát bê tông gỗ.

Thành phần bê tông gỗ

Làm bê tông gỗ tại nhà là một sự kiện khá đơn giản. Xi măng poóc lăng đóng vai trò là chất kết dính chính. Điều quan trọng là phải chú ý đến nhãn hiệu của xi măng, vì để sản xuất các khối bê tông gỗ, xi măng cần có mác 400 hoặc 500.

Việc tiêu thụ xi măng để sản xuất bê tông gỗ phụ thuộc rất nhiều vào chất độn được sử dụng, có thể là các chất thải chế biến gỗ khác nhau. Thông thường, đây là những mảnh gỗ mềm như thông và vân sam. Ngoài ra, để sản xuất bê tông gỗ, có thể sử dụng các mảnh vụn của bạch dương, cây dương, cây dương hoặc cây sồi.

Và, như thực tế cho thấy, mức tiêu thụ xi măng trong sản xuất các khối bê tông gỗ có thể được xác định như sau: để tạo ra một mét khối bê tông gỗ M15, bạn cần tiêu thụ khoảng 250 kg xi măng Pooclăng.

Ngoài xi măng và phụ gia gỗ, hóa chất phụ gia là một thành phần quan trọng trong sản xuất bê tông gỗ tại nhà. Vôi, canxi (clorua), thủy tinh tức thời và nhôm sunfat được sử dụng làm phụ gia hóa học trong bê tông gỗ.

Phụ gia hóa học trong thành phần của bê tông gỗ là cần thiết để ngăn chặn sự phát triển của các vi sinh vật không mong muốn trong chất độn, cũng như sử dụng nó mà không bị lão hóa.

Tỷ lệ phụ gia hóa học trong bê tông gỗ hoàn toàn phụ thuộc vào tổng trọng lượng của xi măng, nhưng hiếm khi đạt quá 4%. Trước khi sử dụng chúng, hầu hết các hóa chất phụ gia trong bê tông gỗ được hòa tan trong nước, sau đó được sử dụng để trộn hỗn hợp bê tông gỗ.

Công nghệ sản xuất

Quá trình sản xuất khối bê tông mùn cưa bao gồm các công đoạn sau:

- đầu tiên, dăm gỗ được sàng qua sàng thô. Các con chip phải dài 30-150 mm và rộng ít nhất 5 mm;

mùn cưa phải được xử lý trước khi sử dụng: loại bỏ sacaroza khỏi chúng, điều này ảnh hưởng xấu đến sức mạnh.

Đối với điều này, một thuốc thử hóa học đặc biệt dựa trên clorua canxi được thêm vào tại nhà máy. Khi làm bằng tay, bạn có thể sử dụng dung dịch vôi sống hoặc để mùn cưa trong không khí trong lành trong 40-80 ngày;

- dăm bào sau khi phơi khô nên được sàng lại qua rây để loại bỏ các mảnh vụn và cặn đất;

mùn cưa thành phẩm được trộn với xi măng trong khuôn phải thường xuyên ở trạng thái rung. Sau đó, nước và thủy tinh lỏng được thêm vào. Toàn bộ hỗn hợp được trộn trong máy trộn bê tông. Thông thường tỷ lệ như sau: sáu bao mùn cưa, một bao xi măng, hai bao cát. Để ngăn không cho vật liệu dính vào tường, chúng được bọc bằng vải sơn;- Sau khi trộn, hỗn hợp được đổ vào khuôn để ép. Đồng thời, hỗn hợp được giảm kích thước 30%;

- các khối trong ván khuôn được giữ trong ba ngày, sau đó ván khuôn được tháo ra. Sau đó, chúng được giữ trong nhà ở nhiệt độ ít nhất là 15 độ trong 10 ngày nữa, và sau đó chúng đã sẵn sàng để sử dụng.

Tỷ lệ trộn cho các khối cinder

Để sản xuất các khối, xỉ được sử dụng với các kích cỡ khác nhau và bao gồm một số phân đoạn khác nhau. Điều này cho phép bạn cung cấp cho các khối có độ bền cao hơn và cải thiện hiệu suất nhiệt. Xỉ đã sàng có kích thước chính xác được làm ẩm bằng nước trước khi bắt đầu chuẩn bị hỗn hợp để cải thiện độ bám dính của nó với xi măng. Các tỷ lệ để sản xuất các khối cinder:

- 1,5-2 phần nước;

- 3 phần xi măng M400;

- 2 miếng cát;

- 7 phần xỉ.

Ngoài xỉ, gạch vỡ, đá dăm, tro, sỏi, thạch cao có thể được thêm vào hỗn hợp. Để tiết kiệm xi măng, bạn có thể thay thế một phần tư chất kết dính bằng vôi. Điều này sẽ không làm giảm chất lượng của các khối thành phẩm.