| Tên | Các tính năng chính |

| Chất lỏng | Phổ biến nhất. Nó được sử dụng để cách nhiệt cho các cấu trúc khác nhau, để sửa chữa. Lấp đầy các vết nứt và khoảng trống. Có thể nấu tại chỗ. |

| Dạng hạt (nhiệt độ) | Nó được tạo ra bằng cách nghiền polyme thành các phần nhỏ có kích thước 10-15 mm. Tiết kiệm trong quá trình lắp đặt. Penoizol ở dạng hạt với khối lượng cao gấp 2 lần khối lượng polyme dạng tấm thu được trong quá trình sản xuất. Chúng lấp đầy các hốc giữa các bức tường khi lát sàn. |

| Tấm | Vật liệu cách nhiệt được đổ vào một dạng đặc biệt, được cắt khi đã sẵn sàng, sấy khô và tiếp tục xử lý. Nó được gắn bên ngoài các bức tường của ngôi nhà, được gắn chặt bằng chốt. Nó cũng có thể được đặt trên sàn nhà (giữa các joists). |

Các chỉ số và ưu điểm của penoizol

Sự phổ biến của bọt urê là do giá rẻ và các đặc điểm:

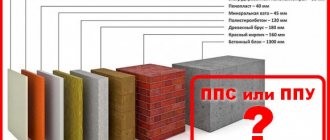

- Độ dẫn nhiệt thấp (0,041 W / m2 * K). Để đảm bảo cách nhiệt tốt, một lớp xốp cách nhiệt hẹp là đủ (ít nhất 10 cm).

- Khả năng hấp thụ tiếng ồn cao, lên đến 65%. Ngay cả một lớp vật liệu xây dựng hẹp cũng giải quyết được vấn đề cách âm.

- Khả năng chống cháy tốt. Vật liệu cách nhiệt thuộc nhóm dễ cháy G-1 với loại dễ cháy B-2. Polyme không nóng chảy, nhưng bay hơi mà không giải phóng các chất độc có hại. Hút thuốc yếu.

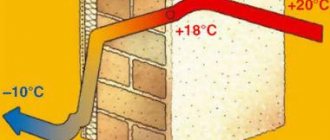

- Tính hút ẩm. Không khí có thể đi qua bọt, đặc tính thấm hơi nước cho phép các bức tường "thở".

- Trung tính hóa học với các thành phần khác nhau, bao gồm cả dung môi hữu cơ.

- Tính ổn định sinh học. Nấm và mốc không phát triển trên penoizol, chuột / chuột cống không gặm nhấm nó.

Cách nhiệt bằng bọt lỏng - penoizol.

Phạm vi ứng dụng của bọt urê - tro bọt làm lò sưởi rất rộng:

- cách nhiệt của tường rỗng: nhà khung gỗ, nhà gỗ có lớp cách nhiệt cho vách ngăn, túi rỗng trong gạch;

Video: Cách nhiệt tường nhà khung bằng xốp lỏng - penoizol.

- cách nhiệt sàn, ví dụ, nếu ngôi nhà nằm trên cọc với hệ thống thông gió dưới lòng đất;

- cách nhiệt của tầng áp mái;

Video: Lấp sàn và tầng áp mái bằng bọt lỏng - penoizol.

- cách nhiệt của mái áp mái;

- cách nhiệt của các buồng làm lạnh công nghiệp và thùng chứa;

- cách nhiệt của các cơ sở công nghiệp.

nhược điểm

Penoizol có những nhược điểm sau.

Thứ nhất, nó hấp thụ độ ẩm và không cho nó đi. Penoizol có khả năng chống ẩm khá tốt, nhưng tính năng này không cho phép sử dụng vật liệu cách nhiệt khi láng nền.

Thứ hai, vật liệu cho độ lắng trong khoảng 0,1-5%.

Thứ ba, penoizol dễ bị rách - nó có độ bền kéo thấp.

Thứ tư, chỉ có thể đặt vật liệu cách nhiệt ở nhiệt độ dương (ít nhất là + 5 ° C). Chỉ trong trường hợp này, bạn mới có được bọt chất lượng cao để trám răng.

Nếu penoizol dạng tấm và dạng hạt không thải ra các chất độc hại, thì ở dạng lỏng nó có thể bay hơi các chất độc có hại. Người lao động tốt hơn nên có thiết bị bảo hộ.

Penoizol là gì

Nó là một vật liệu xốp giống như bọt. Nhưng không giống như anh ta, penoizol có tính đàn hồi: sau khi ép, nó có thể có hình dạng ban đầu. Nó cũng chứa các tế bào xốp nhỏ hơn. Polyme mới được gọi là bọt lỏng vì sự giống nhau về cấu trúc và dữ liệu bên ngoài, nhưng quá trình tạo ra nó về cơ bản là khác nhau.

Thành phần của penoizol bao gồm các thành phần hóa học: axit photphoric, nhựa urê và chất tạo bọt. Các hợp chất này theo tỷ lệ nhất định đi vào thiết bị khí nén dùng để tổng hợp. Kết quả của các phản ứng hóa học, một khối lượng ở dạng bọt thu được.Tăng thể tích, nó lấp đầy mọi vết nứt, vết nứt, khoảng trống giữa các cấu trúc.

Thiết bị sản xuất penoizol và sự xuất hiện của vật liệu thu được

Các cục màu trắng và đặc như thạch giống như polystyrene mở rộng, nhưng khác ở cấu trúc dạng lưới mịn. Sở hữu:

- khả năng cách nhiệt tuyệt vời;

- khả năng chống ẩm và chống cháy;

- thân thiện với môi trường;

- độ đàn hồi;

- khả năng đóng chặt mọi lỗ hổng và khoảng trống.

Việc lắp đặt lớp cách nhiệt được thực hiện bằng cách phun sử dụng một thiết bị đặc biệt. Với một lượng nhỏ công việc, penoizol được sử dụng trong xi lanh. Polyme mới được sử dụng để cách nhiệt cho tường, sàn và trần nhà, làm đầy trần giữa các tầng.

Khi các thành phần được kết hợp theo tỷ lệ yêu cầu, penoizol không đông cứng ngay lập tức. Quá trình diễn ra dần dần:

- sau 10-15 phút, bọt đặc lại một chút;

- sau 1-4 giờ nó cứng lại;

- sau 2-3 ngày nó trở nên hoàn toàn rắn chắc và có được những phẩm chất cần thiết.

Khi phủ lên bề mặt, nó giống như bọt polyurethane. Công nghệ phun giả định một lớp cách nhiệt liền mạch, giúp gia công bất kỳ cấu trúc hình học nào.

Quan trọng! Vật liệu mới được sử dụng trong xây dựng ở nhiều nước, vì khả năng cách nhiệt cao kết hợp với chi phí sản xuất thấp. Việc lắp đặt vật liệu cách nhiệt được thực hiện nhanh chóng, tốc độ làm việc tăng gấp 4-5 lần, và việc sử dụng trong các kết cấu nhẹ, nhẹ khiến vật liệu này càng có nhu cầu.

Công nghệ sản xuất Penoizol

- Trong một bình riêng biệt, 3 thành phần được trộn lẫn: nước, chất tạo bọt và chất xúc tác phản ứng. Nhựa urê-fomanđehit được đổ vào thùng thứ hai. Sau đó, nó đi vào hỗn hợp dưới tác động của khí nén.

- Các thành phần được trộn kỹ cho đến khi tạo thành hỗn hợp, có độ sệt tương tự như súp. Vật liệu tạo thành được gọi là penoizol lỏng, tức là nó đã thích hợp để sử dụng trên các công trường xây dựng.

- Khối chất lỏng được đổ vào khuôn với nhiều kích cỡ khác nhau. Quá trình đóng rắn diễn ra ở nhiệt độ phòng, kéo dài đến 3 giờ (tùy thuộc vào hình dạng, kích thước và công thức cụ thể), trung bình - 30 - 40 phút.

- Các tấm cách nhiệt kết quả được cắt thành các tấm riêng biệt theo kích thước yêu cầu.

- Xốp urê được phủ một hợp chất bảo vệ làm tăng độ bền và khả năng chống cháy.

- Thành phẩm được đóng gói và bảo quản.

Mô tả bọt lỏng - penoizol.

Cách nhiệt urê - nhựa xốp bao gồm 98% không khí và 2% nhựa urê-fomanđehit với số lượng lỗ xốp đóng và mở xấp xỉ bằng nhau. Cấu trúc của bọt lỏng tương tự như soufflé kiểu meringue nổi tiếng, và nhìn từ xa nhiều người nhầm lẫn nó với polystyrene mở rộng (polystyrene), nhưng khi xem xét kỹ hơn, người ta đoán ra một chất liệu hoàn toàn khác với bọt. Các tên gọi khác của vật liệu cách nhiệt là mipora, bọt lỏng - penoizol, cách nhiệt lỏng, bọt urê, bipor và mettemplast.

Video: Sự xuất hiện của bọt lỏng - penoizol và tính chất cơ học của nó.

Những gì bạn cần để bắt đầu

Có thể bắt đầu kinh doanh Penoizol mà không cần đầu tư nghiêm túc. Thiết bị không đắt, hàng tháng sẽ dùng chi phí chính cho việc mua nguyên vật liệu và tiền công nhân sự.

Bảng 1. Chi phí ban đầu cho việc kinh doanh Penoizol.

| Mặt hàng tiêu hao | giá cả, chà xát. |

| đăng ký vào | 20 ngàn. |

| Mặt bằng cho thuê, 90m2. m | 25 nghìn. |

| Trang thiết bị | 200 ngàn. |

| Nguyên liệu (trong một tháng khi đầy tải) | 230 người. |

| Lương, 6 người | 190 thous. |

| Chi phí bổ sung | 100 thous. |

| Toàn bộ | 765 ngươi. |

Các tính toán phù hợp với một thành phố có dân số lên đến 1-1,5 triệu người. Các chi phí bổ sung bao gồm hóa đơn điện nước, khuyến mãi quảng cáo, chuẩn bị mặt bằng, v.v.Số tiền khấu trừ thuế không được bao gồm trong tính toán.

Vì vậy, chúng ta hãy xem xét sơ đồ cổ điển để sản xuất penoizol bằng cách sử dụng cài đặt GZhU.

Nhựa được đổ vào một bể.

Trong một bể khác, dung dịch OFA và chất hoạt động bề mặt. Tỷ lệ xấp xỉ bằng nhau: 1% OFA và 1% chất hoạt động bề mặt (tùy thuộc vào thiết lập và độ cứng của nước).

Dung dịch được đưa vào máy tạo bọt bằng máy bơm ly tâm. Khí nén từ máy nén cũng đi vào đó. Cô đặc bọt là một ống chứa đầy lưới kim loại hoặc nhựa, phoi bào, bi từ ổ trục và các loại rác khác phục vụ một mục đích - tạo ra diện tích bề mặt lớn nhất có thể. Các bong bóng khí được hình thành chính xác ở ranh giới của các môi trường. Hãy nhớ lại trải nghiệm thời thơ ấu với một chiếc nhẫn, chúng tôi nhúng vào bọt xà phòng và sau đó thổi vào đó để có bong bóng xà phòng.

Tại đầu ra của máy tạo bọt, một dòng bọt xà phòng được hình thành, trong đó nhựa được bơm vào dưới dạng máy bay phản lực hoặc bình xịt. Nhựa cũng được cung cấp bởi một máy bơm ly tâm. Sau đó, hỗn hợp bọt xà phòng và nhựa di chuyển dọc theo một ống có đường kính từ 35 đến 45 mm và chiều dài từ 10 đến 20 m và được trộn cùng một lúc. Bọt xà phòng đã chứa chất xúc tác (CFC), chất này làm tăng tốc độ trùng hợp của nhựa bám trên thành bong bóng. Sau khi thoát ra khỏi vòi, bọt sẽ trùng hợp.

Nhược điểm của cài đặt:

a) máy tạo bọt:

1.Trong máy tạo bọt dưới áp suất 2-2,5 atm. dung dịch và khí nén được cung cấp, sẽ dần dần nén khối đệm, do đó dẫn đến sự hình thành bọt kém đi. Cần phải liên tục theo dõi để khối đệm được phân bố đều khắp bộ tạo bọt (điều này không áp dụng cho các bi từ ổ trục ).

2. Trong trường hợp ống thoát nước bị tắc, gấp khúc, hoặc áp suất ngược của bọt khi đổ vào khoang, áp suất cao có thể tích tụ trong đó và một phần nhựa có thể đi vào bộ tạo bọt. Ở đó, nó sẽ polyme hóa một cách an toàn và bạn sẽ có một đám rối rất khó làm sạch.

3. Về cơ bản, loại máy tạo bọt này sử dụng lưới kim loại rối, chịu ảnh hưởng mạnh mẽ của OFC. Nếu bạn xem xét thiết bị một cách nghiêm túc và đặt vào các ống một tấm lưới nhập khẩu, chịu được OFC, đã phục vụ trong một thời gian dài, thì bây giờ, bởi vì. không còn trên thị trường Bạn có nguy cơ nhìn thấy chất độn bị vỡ vụn thành bụi sau 2 tháng làm việc.

b) MÁY BƠM: máy bơm ly tâm được sử dụng trong các cơ sở lắp đặt kiểu GZHU. Các máy bơm này tạo ra áp suất tối đa là 4 atm. đồng thời năng suất của họ giảm xuống bằng không.

1. Hạn chế lớn nhất của các loại máy bơm này là sự phụ thuộc của hiệu suất vào áp suất ngược, hơn nữa, nếu áp suất ngược được tạo ra ở đầu ra của ống, chẳng hạn bạn vô tình làm cong ống, quyết định nâng ống lên 2-3 mét khi lấp đầy khoảng trống, v.v. , khi đó các máy bơm trên dây chuyền dung dịch và trên dây chuyền nhựa sẽ thay đổi hiệu suất của chúng không đồng đều, bởi vì các chất lỏng này có độ nhớt khác nhau. Đó là lý do tại sao bạn có thể đảm bảo rằng bạn sẽ KHÔNG BAO GIỜ đạt được tỷ lệ phù hợp giữa vữa và nhựa thông. Tỷ lệ này sẽ luôn trôi nổi. Trong thực tế, điều này có nghĩa là ở một số nơi bạn sẽ có bọt nhẹ và giòn (do thiếu nhựa và thừa OFA), và ở một số nơi, bọt sẽ nặng và mềm (do thừa nhựa và thiếu OFA ). Và ở một số nơi, bọt sẽ rơi xuống do thiếu OFK lớn. (Phản ứng trùng hợp diễn ra chậm và các bọt khí có thời gian xẹp xuống).

2. "METTEM" đã sản xuất cánh quạt và đầu bơm dọc theo dây chuyền bằng dung dịch thép không gỉ. Tuy nhiên, nếu bạn quyết định mua đồ giả cho GZHU, và kể từ không hơn, tất cả những thứ khác do GZHU bán đều là hàng giả và đạo văn, yêu cầu đầu bơm ly tâm dọc dây chuyền dung dịch thép không gỉ. Nếu không, OFK sẽ nhanh chóng "ăn" máy bơm của bạn.

c) Trộn kém.

d) Tạo bọt không đều.

Tôi sẽ tập trung vào hai điểm này sau.

Bây giờ chúng ta hãy chuyển sang cài đặt của loại FOAM-2000.

Ưu điểm chính của việc lắp đặt loại này so với GZhU là không có máy tạo bọt. Trong đó, bọt được tạo ra do dòng chảy hỗn loạn của nước và không khí trong vòi khi cọ xát vào thành vòi. Sau đó, nhựa được bơm vào dòng bọt, giống như trong GZhU, và quá trình trộn diễn ra trong ống đầu ra. Và vì không có máy tạo bọt, nên không có bất lợi nào đi kèm với nó.

Do thực tế là máy bơm ly tâm được sử dụng trong PENE-2000, các nhược điểm của việc duy trì tỷ lệ yêu cầu và độ nhạy đối với áp suất ngược là giống như của GZHU.

Hệ thống lắp đặt "Tiêu chuẩn" của Ukraina hoạt động theo nguyên tắc tương tự như "PENA-2000". Những người sản xuất và bán nó khẳng định rằng đây là một đơn vị thế hệ mới. Tôi phải thất vọng. Sự khác biệt duy nhất giữa thiết bị này và "FOAM-2000" là việc sử dụng một máy bơm bánh răng dọc theo đường nhựa.

No tôt hay xâu?

Mặt khác, điều đó rất tốt, tại mọi thời điểm, bạn biết lượng nhựa được sử dụng trong một đơn vị thời gian. Và đó là tất cả. Không có khía cạnh tích cực nào khác ở đây. Mật độ và chất lượng của bọt được xác định bởi tỷ lệ giữa lượng nước, không khí và nhựa. Thay đổi áp suất ngược trong ống đầu ra sẽ không làm thay đổi lưu lượng nhựa. Và những gì về giải pháp? Rốt cuộc, có một máy bơm ly tâm. Và nếu trong một hệ thống có hai máy bơm ly tâm, với áp suất ngược tăng lên, năng suất của cả hai máy bơm giảm tương ứng (với sai số do độ nhớt khác nhau của chất lỏng), thì trong "Tiêu chuẩn", sự thay đổi về năng suất sẽ chỉ xảy ra. dòng giải pháp, tức là tỷ lệ chênh lệch sẽ lớn hơn.

Trên thực tế, đường cao độ đã được cố định nhiều lần. Công ty NST có một đơn vị dưới nhãn hiệu PENA-2000 với một máy bơm trục vít dọc theo dây chuyền nhựa. Vladimir (đạo diễn Andrey Konovalov) đã làm việc nhiều năm tại nhà máy của chính mình với một máy bơm bánh răng trong dây chuyền nhựa thông. Nhưng nếu Andrey sử dụng động cơ không đồng bộ với hộp số làm truyền động cho máy bơm bánh răng, thì anh em người Ukraine lại đi theo một con đường đơn giản - họ cung cấp một máy khoan điện làm ổ đĩa. Tôi đã quen với ổ đĩa này. Chúng tôi đã sử dụng trong cài đặt "STREAM 6". Động cơ có chổi than nhạy cảm hơn nhiều với sự tăng điện áp. Ngay cả khi đặt chiết áp ở một vị trí nhất định, bạn cũng không thể chắc chắn rằng lần sau khi bật nó lên, bạn sẽ đạt được tốc độ cần thiết. Do đó, các nhà phát minh buộc phải đặt một máy đo tốc độ vào máy khoan điện và sử dụng một bộ ổn định (nhân tiện, không có trong bộ này). Thật không may, không có phản hồi ở đó. Những, cái đó. Khi tốc độ động cơ thay đổi, thiết bị sẽ hiển thị trung thực cho bạn các con số Câu hỏi đặt ra là bạn sẽ nhìn vào màn hình bao lâu một lần trong quá trình vận hành?

Vì vậy, họ đang cố gắng cung cấp cho chúng tôi một biện pháp cưỡng bức khi sử dụng động cơ thu (lắp đặt máy đo tốc độ), cho một từ mới trong sản xuất penoizol. Cũng giống như Dale Carnegie: “Nếu bạn có một quả chanh, hãy làm nước chanh từ nó.” Tiêu chuẩn được quảng cáo là một đơn vị dung tích có thể thay đổi. TUYỆT VỜI. Đặc biệt là đối với một người mới bắt đầu.

Tôi sẽ tiết lộ một bí mật khủng khiếp. Trong sản xuất penoizol, năng suất biến đổi là không cần thiết, thậm chí rất có hại, muốn nhận được nguyên liệu bình thường thì phải cố gắng duy trì sự ổn định của TẤT CẢ CÁC THÔNG SỐ. Đó là lý do tại sao vật liệu chất lượng cao nhất được lấy ở xưởng chứ không phải ở công trường.

Tôi xin lỗi người đọc vì đã dành nhiều sự quan tâm cho bản cài đặt Chuẩn, mặc dù nó không xứng đáng. Chỉ là những người tạo ra cài đặt này đang tiến hành quảng cáo rất tích cực, điều mà những người lần đầu tiên quyết định bắt đầu sản xuất penoizol có thể dễ dàng khuất phục.

Các vấn đề về nguồn cung cấp linh kiện ổn định tại nhà máy Potok đã được giải quyết như thế nào

Đầu tiên, chúng tôi quyết định rằng trong sản xuất penoizol, điều quan trọng nhất là sự ổn định của việc cung cấp các thành phần thông qua dây chuyền Resin và dây chuyền Solution. Điều này giải quyết rất nhiều vấn đề.

Trước hết, có thể dễ dàng chọn trước nồng độ tối thiểu cần thiết của chất tạo bọt và axit, do đó:

1. Nó có ảnh hưởng có lợi đến chất lượng của bọt được tạo ra.

2. Làm cho mật độ của sản phẩm có thể dự đoán được.

3. Giảm chi phí vật liệu.

Với mục đích này, ở thiết bị Potok-6, chúng tôi đã sử dụng các máy bơm nhu động công suất theo thiết kế của riêng mình. Họ đã cho thấy kết quả tốt, nhưng không giải quyết được một số vấn đề. Áp suất tối đa mà chúng có thể tạo ra là 6 atm. Xem xét rằng đây là áp suất làm việc với phương pháp tạo bọt của chúng tôi, các máy bơm chỉ có thể lấp đầy đường chân trời khi lắp đặt, với mức dư thừa tối đa là 3-4 m. Ngoài ra, chất lượng của vật liệu tiêu hao (ống cao su ) còn lại nhiều điều mong muốn. Có thể đi theo con đường lựa chọn ống chất lượng tốt hơn, ví dụ, silicone hoặc polyurethane gia cường, nhưng điều này không giải quyết được vấn đề thiếu áp suất làm việc. Do đó, các máy bơm nhu động đã phải từ bỏ.

Trong các thiết bị Potok-7 và Potok-9, chúng tôi sử dụng máy bơm pit tông định lượng áp suất cao với động cơ không đồng bộ. Chúng tôi lấy tiêu chuẩn của Đức. Chúng tôi tự làm một cái đầu bằng nhựa cho chúng. Các máy bơm này cho phép bạn làm việc từ mặt đất, chỉ nâng ống lên sàn. Ở Chita, đơn vị Potok-9 được sử dụng để lấp đầy tầng 14, trong khi đơn vị này ở dưới cùng.

Ý tưởng chính: tỷ lệ của tất cả các thành phần được chọn trước khi trộn dung dịch. Trong quá trình vận hành, việc cung cấp các thành phần qua đường nhựa và qua đường dung dịch là không thay đổi. Mật độ được điều chỉnh bởi nguồn cung cấp không khí. Trong số các thiết bị đo, chỉ có máy đo áp suất đường khí mới cho bạn biết mật độ của bọt.

Bây giờ chúng ta hãy chuyển sang trộn và tạo bọt, những quy trình mà tôi đã bỏ qua ở đầu bài viết.

Vì vậy, chất lượng trộn.

Tôi sẽ lặp lại chính mình. Một trong những thành phần cần thiết để sản xuất chất xúc tác bọt urê (UFC). Chúng ta càng phân phối tốt các phân tử chất xúc tác trên thể tích của nhựa, chúng ta sẽ càng cần ít nó hơn và vật liệu sẽ tốt hơn. Phản ứng hóa học sẽ diễn ra với tốc độ như nhau, các chuỗi polyme sẽ có chiều dài xấp xỉ bằng nhau, và trong quá trình trùng hợp sẽ không có ứng suất bên trong dẫn đến co ngót bổ sung. Cần bao nhiêu axit? Chất tạo bọt giữ các bọt bọt trong khoảng 15-20 phút, sau đó chúng bắt đầu vỡ ra, có nghĩa là quá trình trùng hợp sẽ diễn ra trong 10-15 phút.

Trong các công trình lắp đặt GZHU, "Foam-2000", "Standard", đầu tiên một dòng bọt được tạo thành, sau đó nhựa được bơm vào nó và được khuấy cơ học bằng khí nén.

Trong các thiết bị Potok, trước tiên dung dịch này được trộn với nhựa thông bằng khí nén, không tạo bọt khí và chỉ sau đó hỗn hợp này mới được tạo bọt. Cái nào dễ hơn?

Hãy tưởng tượng rằng bạn cần phân phối chất lỏng nhớt đều trên các thành mỏng nhất của bong bóng dính (thành của một bong bóng đồng thời là thành của ba hoặc bốn bong bóng liền kề) bằng cách khuấy cơ học mà không phá hủy bọt. Không phải là một nhiệm vụ dễ dàng. Về nguyên tắc, rất có thể là không thể thực hiện được.

Mặt khác, trộn hai chất lỏng.

So sánh bản thân.

Nhưng đây là một so sánh mang tính suy đoán. Nếu tôi đúng, cần phải có xác nhận kỹ thuật số. Vậy các loại cây khác nhau sử dụng bao nhiêu axit? Khi so sánh, tôi sẽ chỉ ra hai tỷ lệ: phần trăm axit trong dung dịch (có tính đến độ cứng khác nhau của nước) và tỷ lệ của dung dịch cung cấp cho nhựa (có tính đến độ nhớt của nhựa). Những, cái đó. với cùng một phần trăm axit trong dung dịch, nếu lượng dung dịch được cung cấp nhiều hơn liên quan đến nhựa, thì theo đó sẽ cần nhiều axit hơn trên một đơn vị khối lượng nhựa.

GZhU, "Foam-2000" - axit 1-2% trong dung dịch, tỷ lệ 1,5-2,5 / 1 dung dịch / nhựa.

"Tiêu chuẩn" - 5% axit trong dung dịch, tỷ lệ 1,5-2,5 / 1 dung dịch / nhựa.

"Dòng" - 0,5-1% axit trong dung dịch, tỷ lệ 1-1,5 / 1 dung dịch / nhựa.

Tôi nghĩ rằng các ý kiến bổ sung là không cần thiết.

Hãy nói rõ hơn về việc tạo bọt.

Tôi đã cho bạn biết cách tạo bọt trong cài đặt GZhU. Nhưng nếu không có sự tạo bọt thứ cấp thì không thể thu được penoizol. Tạo bọt thứ cấp là gì? Khi nhựa được thêm vào dòng bọt (máy bay phản lực hoặc bình xịt) và tiếp tục khuấy cơ học với không khí nén, một số bong bóng sẽ vỡ ra. Trong trường hợp này, dung dịch chứa trong thành bong bóng được trộn với dung dịch nước polyme (nhựa thông) và tạo ra bong bóng mới. Điều này được thực hiện bằng cách ma sát với thành ống. Ví dụ, hãy nghĩ đến việc tạo bọt trong cốc cạo râu bằng bàn chải. Khí nén hoạt động như một bàn chải, và thành ống hoạt động như một cốc. Càng nhiều bong bóng vỡ và hình thành trở lại, thì việc trộn dung dịch với nhựa càng tốt, tức là ống cung cấp càng dài càng tốt. Nhưng có những hạn chế ở đây. Hạn chế là công suất máy nén. Tại một độ dài nhất định của ống, không khí mất năng lượng, vượt qua ma sát với thành ống và ngừng trộn bọt với nhựa, mà chỉ cần di chuyển bọt dọc theo ống đến đầu ra. Trong trường hợp này, sự phá hủy các bong bóng ở bề mặt phân cách vòi / bọt tiếp tục, tức là chúng tôi chỉ mất một số bọt. Trong trường hợp này, chất lỏng hình thành trên thành vòi không tạo thành bọt mới, không chuyển động theo tốc độ của dòng bọt mà từ từ chảy xuống theo đường nhỏ giọt nếu có độ dốc tự nhiên, trùng hợp và làm tắc vòi. . Công thức có vẻ là đơn giản. Bạn chỉ cần đặt một máy nén mạnh hơn. Nhưng đây không phải là trường hợp. Khi dư không khí, các túi khí xuất hiện trong bọt, làm giảm chất lượng của bọt. Lý tưởng nhất là chúng ta chỉ cần nhiều không khí tùy thích để tạo bọt.

Các đơn vị "Foam-2000" và "Standard" hoạt động trên nguyên tắc tạo bọt thứ cấp.

Chất lượng của bọt phụ thuộc vào kích thước và độ đồng đều của các bọt. Chúng ta trộn bọt càng lâu và tốn nhiều năng lượng thì bọt càng nhỏ và mịn. Nhưng trong mọi trường hợp, dù bạn có khuấy bọt bằng bàn chải đến đâu, bạn cũng không thể tạo ra bọt sánh được với bọt chứa trong lon cạo râu. Đối với điều này, nó là cần thiết để thay đổi phương pháp tạo bọt.

Trên cài đặt Luồng, chúng tôi đã thay đổi cách thức. Đầu tiên chúng ta trộn hai chất lỏng với không khí dưới áp suất mà không tạo bọt, và một phần không khí được hòa tan trong chất lỏng. Khi di chuyển dọc theo ống, áp suất giảm và chất lỏng sôi cùng với sự hình thành các bọt nhỏ trong suốt thể tích cùng một lúc. Phần còn lại của không khí tạo thêm bọt vào chất lỏng bằng cách tạo bọt thứ cấp. Hơn nữa, không khí có nhiều động năng hơn so với các cách lắp đặt khác, bởi vì được cung cấp với áp suất lớn. Do đó, chúng tôi cần một máy nén có mức tiêu thụ không khí thấp hơn và chúng tôi có cơ hội để lắp ráp nó vào thiết bị ("Dòng-7).

Các tài liệu

Trước tiên, bạn cần đăng ký một hình thức hoạt động. Bạn có thể làm việc dưới hình thức cá nhân (doanh nhân cá nhân) hoặc pháp nhân (LLC). Mọi thứ phụ thuộc vào kế hoạch của doanh nhân, quy mô sản xuất. Mỗi hình thức đều có những khả năng và hạn chế riêng, tuy nhiên, làm việc dưới hình thức LLC sẽ cho phép bạn hợp tác ngay cả với các công ty xây dựng lớn và các chuỗi bán buôn, bán lẻ.

Khi đăng ký, mã OKVED-2 sẽ được hiển thị.

23.99.6 "Sản xuất vật liệu và sản phẩm cách nhiệt, cách âm từ khoáng chất".

22.23 "Sản xuất sản phẩm nhựa dùng trong xây dựng".

22.29 "Sản xuất sản phẩm khác bằng nhựa".

32.9 "Sản xuất các sản phẩm không thuộc danh mục khác".

Chứng nhận không bắt buộc để khởi động một dự án kinh doanh. Polyme được sản xuất theo tiêu chuẩn TU 2254-001-33000727-99 “Bọt cách nhiệt cách nhiệt. Điều kiện kỹ thuật ”.

Lợi ích của việc sử dụng penoizol

Một tính năng của penoizol, là bọt lỏng, là khả năng bơm vào bất kỳ khoang nào.Sau đó, chất lỏng trùng hợp, khô đi, có hình dạng mong muốn và bắt đầu thực hiện một số chức năng nhất định.

Hiệu suất tuyệt vời không phải là điểm cộng duy nhất của vật liệu này. Thành phần của nó đảm bảo tính ổn định sinh học, có nghĩa là nó được đảm bảo rằng nó sẽ không bị nấm mốc, côn trùng và chuột trong suốt thời gian sử dụng. So với xốp và bông thủy tinh, nó giữ nhiệt tốt hơn khoảng 10%. Nó không cháy, do đó nó là lý tưởng từ quan điểm an toàn cháy nổ. Nó cũng có tính thấm hơi, có nghĩa là nó có thể để lại hơi ẩm dư thừa bên ngoài.

Thiết bị cho penoizol

Để sản xuất vật liệu cách nhiệt trong công nghiệp, bạn cần mua các thiết bị sau:

- máy nén và cung cấp điện;

- nhà máy khí hóa lỏng, bao gồm hệ thống bơm cung cấp bọt và dung dịch;

- các dạng đóng mở để đổ;

- thùng chứa để tạo hỗn hợp;

- bàn lớn để đóng gói vật liệu.

Trong cấu hình này, có thể tạo ra penoizol dạng tấm và dạng lỏng.

Được bày bán có các thiết bị của Nga, Ukraina và nước ngoài sản xuất. Các mô hình khác nhau về giá cả, đặc tính kỹ thuật - bao gồm cả mức độ tự động hóa quy trình. Có cài đặt di động và cố định.

Thiết bị và linh kiện sản xuất penoizol., Nhà máy UPG, nhựa VPS-G, chất tạo bọt ABSK, axit orthophosphoric.

Giá đã thỏa thuận Mua

Thiết bị có thể được tự làm - các bản vẽ và sơ đồ cần thiết đang được bán.

Khi lựa chọn một kỹ thuật, tốt hơn là nên tìm một người bán đào tạo nhân viên của khách hàng về cách lắp đặt. Các thiết bị phải được đảm bảo.

Thành phần và ứng dụng

Thành phần chính của penoizol là một loại nhựa polyme - urê.

Để sản xuất penoizol sử dụng:

- nhựa polyme urê;

- chất làm cứng;

- chất tạo bọt;

- nước được chuẩn bị đặc biệt cho quá trình này.

Penoizol thành phẩm rất giống với souffle. Khi tiếp xúc với không khí, nó đông đặc lại, lấp đầy các khoảng trống trong kết cấu của các tòa nhà, tạo ra tác dụng cách nhiệt và cách âm cho căn phòng.

Việc sản xuất penoizol có thể được bắt đầu trên thiết bị hoàn thiện hiện có hoặc lắp ráp bằng tay theo bản vẽ. Tính dễ sử dụng cho phép bạn làm việc với penoizol quanh năm, không phụ thuộc vào điều kiện khí hậu. Mái nhà, trần nhà, tường, nền móng và vách ngăn có thể được cách nhiệt bằng vật liệu này.

Bản thân quá trình sản xuất không quá khó, vì vậy bạn có thể chuẩn bị vật liệu cách nhiệt ở nhà. Có kinh nghiệm xây dựng khiêm tốn, những kiến thức cần thiết và lắp đặt chất lượng cao, việc tạo ra penoizol bằng tay của chính bạn là một nhiệm vụ thực sự.

Thiết bị để sản xuất penoizol bao gồm:

- máy bơm dung dịch;

- máy bơm bọt;

- máy tạo bọt;

- máy nén;

- Nguồn cấp.

Việc sản xuất penoizol để bán cho các tổ chức bên thứ ba hoặc người mua có thể được thiết lập trong nhà, nhưng một lựa chọn hiệu quả (tiết kiệm chi phí dịch vụ vận tải) là sản xuất trực tiếp tại công trường, sử dụng máy tạo bọt.

Thiết bị sản xuất penoizol trên thị trường hiện đại được đại diện bởi các nhà sản xuất khác nhau. Một loạt các thiết bị của Nga và Ukraine (Pena-2000 DMU, Pena-2000 10 / UM, Pena-2000R) được giới thiệu cho một doanh nhân đã quyết định bắt đầu sản xuất penoizol.

Thiết bị cách nhiệt Foam 2000 DMU Ngay lập tức, cần phải quyết định thiết bị đang được mua để làm gì. Nếu bạn định cách nhiệt cho ngôi nhà và một số đồ vật cho người thân, bạn bè thì không nhất thiết phải mua thiết bị đắt tiền, nhưng hãy cố gắng giữ trong phạm vi ngân sách nhỏ.

Ngoài ra, bạn có thể tự chế tạo một hệ thống lắp đặt khí-lỏng hoặc khí nén.

Bạn có thể quan tâm đến bài viết về cách cách nhiệt tường bằng penoizol.Đọc bài viết cách nhiệt nhà bằng penoizol tại đây.

Nguyên liệu thô

Sản phẩm được sản xuất bằng cách tạo bọt một loại nhựa polyme theo công thức đã phát triển. Tùy thuộc vào công thức, phụ gia có thể được thêm vào thành phần, nhưng các thành phần chính đều giống nhau.

- Tổng hợp nhựa ure-fomanđehit.

- Chất tạo bọt. Cần thiết để tạo bọt ổn định.

- Chất xúc tác (chất làm cứng). Đẩy nhanh quá trình đông cứng.

- Nước có nhiệt độ không thấp hơn + 20 ° С.

Việc tìm kiếm và mua các nguyên liệu thô cần thiết sẽ không thành vấn đề.

Có những tiêu chuẩn được chấp nhận chung về công thức, nhưng một doanh nhân cũng có thể tạo ra công thức cách nhiệt của riêng mình. Tốt hơn là bạn nên liên hệ với một chuyên gia xây dựng, mặc dù bạn có thể tự tìm kiếm thông tin - có đủ các nguồn trực tuyến, các diễn đàn về chủ đề này trên Runet.

Các thành phần ban đầu để sản xuất penoizol

Về thành phần và cấu trúc, Penoizol thuộc loại bọt urê có hệ số dẫn nhiệt 0,035 - 0,047 W / mK và tỷ trọng 8 - 28 kg / m3. Thành phần của các thành phần được sử dụng để sản xuất nó khá đơn giản:

- nhựa polyme urê;

Đây là thành phần chính. Nó không phải là hiếm và thường được sử dụng trong sản xuất ván dăm và ván sợi. Nhựa trông giống như một chất huyền phù có màu nâu nhạt và bao gồm 55% chất khô, 0,25% formaldehyde và nước. Đề cập đến các vật liệu không cháy.

- chất tạo bọt;

Có khá nhiều loại của nó (Morpen, ABSK, Penostorom, v.v.), vì vậy hầu như loại nào cũng có thể được sử dụng. Theo thành phần của nó, nó là một chất màu nâu nhớt, dễ bắt lửa với hàm lượng axit sulfuric khoảng 2%.

- axit orthophosphoric;

Thành phần này, về bản chất, thực hiện các chức năng của một chất làm cứng. Nó là một vật liệu dễ cháy và có mật độ từ 50 đến 90%.

- Nước.

Nước được sử dụng bằng nước máy thông thường.

Xưởng sản xuất Penoizol

Để tổ chức một doanh nghiệp, bạn sẽ cần một phòng có diện tích 70-90 sq. m, chia thành xưởng sản xuất, nhà kho, phòng nhân viên, phòng hành chính và phòng vệ sinh. Nó nên được đặt ở vị trí xa khu dân cư. Nó là cần thiết để thực hiện thông tin liên lạc trên lãnh thổ của nhà máy nhỏ.

Xưởng được trang bị nguồn điện 220V và hệ thống thông gió tốt. Sau đó là cần thiết, vì khi làm khô tấm cách nhiệt, các chất có hại cho sức khỏe sẽ được giải phóng (phenol-fomandehit có trong thành phần của nhựa tổng hợp).

Kho sẽ lưu trữ nguyên vật liệu và thành phẩm. Nó là giá trị đặt giá kim loại trong phòng.

Mặt bằng cần được trang bị một lối vào ô tô cho các hoạt động xếp dỡ.

Làm thế nào để trang bị một hội thảo?

Sản xuất nhỏ penoizol như một doanh nghiệp sẽ yêu cầu mua thiết bị kỹ thuật. Dây chuyền tiêu chuẩn để sản xuất vật liệu tấm bao gồm bộ thiết bị sau:

- máy nén,

- lắp đặt khí-lỏng,

- dạng có thể thu gọn,

- thùng chứa các thành phần,

- bàn đóng gói.

Không bắt buộc phải mua một buồng sấy vì hỗn hợp đông đặc trong điều kiện bình thường.

Để sản xuất penoizol ngay trên công trường, bạn sẽ cần gần như cùng một bộ máy - ngoại trừ bàn để đóng gói và biểu mẫu. Một nhà máy khí-lỏng di động và các bồn nhỏ gọn để trộn nguyên liệu thực hiện tất cả các bước công nghệ cần thiết. Về chi phí, thiết bị kỹ thuật của hoạt động kinh doanh ngoại vi sẽ đòi hỏi ít tài chính hơn.

Giá thiết bị sản xuất penoizol thấp. Bạn có thể trang bị đầy đủ cho hội thảo với giá 100.000 rúp. Ngay cả những thiết bị mạnh mẽ cũng sẽ có giá không quá 300.000 rúp. Có thể tổ chức các hoạt động sản xuất chất cách nhiệt trên các công trường xây dựng mà không cần chi 70.000 rúp.

Nhân Viên

Để phục vụ sản xuất, bạn cần thuê 3 người, trong đó một người sẽ là người có thâm niên trong cửa hàng. Người thứ hai chịu trách nhiệm điều phối những người lao động còn lại, giám sát hoạt động và đào tạo của họ. Đó là công nhân cao cấp cần được gửi đi thực tập cho người bán thiết bị.

Cần có giám đốc bán hàng để tổ chức bán hàng. Ông sẽ gặp gỡ và đàm phán nguồn cung cấp với đại diện các công ty xây dựng và bán buôn, bán lẻ.

Cần có tài xế để giao nguyên liệu thô đến nhà máy và thành phẩm cho khách hàng.

Kế toán sẽ giải quyết các thủ tục giấy tờ và chuẩn bị các giấy tờ cho cơ quan thuế. Tốt hơn là nên thuê anh ta để gia công (liên hệ với một công ty kế toán).

Ưu điểm và nhược điểm

Nhìn bề ngoài, penoizol tương tự như bánh quy marshmallow. Dễ chịu khi chạm vào, vật liệu trắng xốp nhẹ vẫn giữ được độ đàn hồi và sức mạnh của nó trong vài thập kỷ. Các chuyên gia xây dựng lưu ý những ưu điểm sau của vật liệu:

- Hệ số dẫn nhiệt thấp. Chỉ số này làm cho Penoizol trở thành một trong những máy sưởi tốt nhất trên thị trường.

- Độ bám dính cao với hầu hết các vật liệu xây dựng và khả năng xâm nhập của bọt tuyệt vời. Những yếu tố này tạo điều kiện thuận lợi cho việc áp dụng vật liệu cách nhiệt ở cả những khu vực rộng lớn và những nơi khó tiếp cận khác nhau, bao gồm cả những hốc ẩn trong tường và mái nhà. Vật liệu phù hợp tốt trên các bề mặt ngang, dọc và nghiêng.

- Tuổi thọ ước tính là 55-75 năm. Kết quả thu được bằng các tính toán và thử nghiệm quy mô lớn, nhưng việc phân tích các mẫu đối chứng phục vụ trong 10 - 20 năm đã xác nhận điều đó.

- Khả năng thấm hơi nước cao. Đặc tính này cho phép vật liệu cách nhiệt "thở", loại bỏ độ ẩm dư thừa khỏi thể tích của nó. Điều này ngăn ngừa sự tích tụ hơi ẩm - nơi sinh sản của nấm mốc và vi sinh vật gây bệnh. Đồng thời, một vi khí hậu thoải mái được duy trì trong khuôn viên.

- Không hấp dẫn đối với động vật gây hại: côn trùng và động vật gặm nhấm. Penoizol trở thành một rào cản tự nhiên đối với sự lây lan của chúng.

- Chịu lửa và nhiệt độ cao. Khi đun nóng, penoizol không thải ra chất độc hại, không giống như các vật liệu xốp khác.

- Chịu được dung môi và các hóa chất hoạt tính khác.

Có một số nhược điểm vốn có trong lớp cách nhiệt.

- Theo thời gian dễ bị co ngót thể tích;

- Có thể có mùi khó chịu khi bôi và khô. Điều này cho thấy chất lượng thấp của dung môi và chất kết dính được sử dụng, nhưng không ảnh hưởng đến chất lượng cuối cùng của vật liệu cách nhiệt. Chỉ trong thời gian thực hiện công việc cách nhiệt, ngôi nhà sẽ phải rời đi.

Tốt hơn là nên chú ý đến mùi trước khi mua một chế phẩm để xịt.

Chúng ta nên bán thành phẩm cho ai?

3 nhóm khách hàng tiêu thụ bọt urê chính:

- các công ty xây dựng, sửa chữa và xây dựng;

- cửa hàng bán lẻ và chuỗi bán buôn, bán lẻ sản phẩm xây dựng, chợ xây dựng;

- cá nhân.

Ở giai đoạn ban đầu, điều quan trọng là sử dụng tất cả các kênh phân phối có thể - cần thiết để thu hút sự chú ý của người mua tiềm năng đối với sản phẩm mới. Tuy nhiên, lựa chọn thuận tiện nhất là nhận được hợp đồng cung cấp vật liệu cách nhiệt lớn. Vì vậy, cần hết sức lưu ý khi đàm phán với các công ty xây dựng.

Penoizol kinh doanh theo mùa. Việc xây dựng được tiến hành tích cực vào mùa ấm. Tất nhiên, các dự án xây dựng lớn được thực hiện vào mùa đông, nhưng nhìn chung, khối lượng xây dựng trong mùa lạnh giảm đáng kể.

Các giai đoạn của công nghệ sản xuất tấm penoizol

- Chuẩn bị các biểu mẫu.

- Rót penoizol lỏng.

- Tiếp xúc trong 2-3 giờ.

- Loại bỏ các hình thức và giữ "hình khối" của vật liệu trong 3 giờ.

- Sơ cấp cắt thành tấm.

- Làm khô.

- Hoàn thiện, đóng gói, nhập kho, vận chuyển.

Có vẻ như mọi thứ đều đơn giản và rõ ràng. Tuy nhiên, sản xuất penoizol dạng tấm là một công nghệ phức tạp hơn so với đổ tại chỗ, đòi hỏi phải tuân thủ cẩn thận việc tiêu thụ các thành phần, nhiệt độ và chế độ sấy.

Tỷ lệ tiêu thụ gần đúng của các thành phần penoizol để điền vào biểu mẫu có thể tích 1m3

- Nhựa urê-fomanđehit - 22 kg.

- Chất tạo bọt - 0,2 kg.

- Chất xúc tác đóng rắn (axit photphoric) - 0,3 kg.

- Nước máy hoặc nước công nghiệp - theo kinh nghiệm.

Điều đầu tiên bạn cần bắt đầu sản xuất tấm penoizol là một căn phòng phù hợp. Nếu quy hoạch khối lượng sản xuất công nghiệp thì cần có một phòng có diện tích 250-500 m2, bố trí các khu vực sản xuất sau:

- Kho nguyên vật liệu.

- Khu vực điền các mẫu đơn.

- Phần làm khô.

- Địa điểm cắt sơ bộ và hoàn thiện và đóng gói.

- Kho thành phẩm.

Đặc điểm của quá trình sản xuất

Để thực hiện quy trình công nghệ (rót, tháo mẫu, cắt, xếp lên giá, cắt theo kích thước, đóng gói,…) cần nhân lực với số lượng ba người.

Ngoài ra, khu vực sản xuất phải “ấm áp”. Các yêu cầu đặc biệt về chế độ nhiệt độ được đặt ra cho phần sấy. Vì vậy, tại vị trí đổ phải duy trì nhiệt độ ít nhất là 15 độ C và tại vị trí làm khô ít nhất là 20-28 độ C.

Vì quá trình sấy kéo dài ba ngày nên nhiệt độ trong ngăn sấy sẽ tăng dần, bắt đầu từ 20 độ vào ngày đầu tiên và đạt 28 độ vào ngày cuối cùng. Khu vực đổ và sấy phải có hệ thống cung cấp và thông gió hiệu quả.

Khi phơi trên giá, ván penoizol làm sẵn không được có các vùng "đóng". Đó là, không khí được cung cấp từ tất cả các mặt của các tấm. Sấy khô chất lượng cao là cần thiết để sau này không xuất hiện hiện tượng co ngót, và hoàn toàn biến mất mùi formaldehyde. Thời gian tồn tại của nó phụ thuộc vào nhiệt độ không khí trong phòng, độ ẩm tương đối, mức độ trao đổi không khí và lượng nước được sử dụng để sản xuất penoizol.

Khuôn để đổ tấm sàn là bốn bức tường bằng thép mạ kẽm, liên kết với nhau bằng khóa tháo lắp nhanh. Dưới cùng của khuôn là một pallet trên đó đặt một tấm thép mạ kẽm, sau đó các bức tường được lắp đặt trên đó. Bên trong, khuôn không bị lem ra bất cứ thứ gì.

Penoizol có một nhược điểm - trong quá trình sấy khô có thể xảy ra hiện tượng co ngót, do đó, ban đầu “khối lập phương” của nguyên liệu thành phẩm được cắt thành các tấm có kích thước lớn hơn yêu cầu. Và sau khi sấy khô lần cuối, mỗi tấm được chuyển qua một máy cắt đặc biệt, được điều chỉnh "theo kích thước", loại bỏ "dung sai" (dư thừa) với độ chính xác đến từng milimet.

Như vậy, từ khối ban đầu thu được khoảng 7 tấm có kích thước 1200x600x100 mm - 0,5 m3 cách nhiệt thành phẩm, được đóng trong phim cách nhiệt theo gói 7 miếng.

Phế liệu và các chất cặn bã khác được tạo ra trong quá trình cắt và sản xuất tấm xốp được nghiền thành các mảnh vụn, đóng gói trong các túi và được sử dụng để chèn lấp cách nhiệt. Đó là, có thể đặc trưng cho quá trình sản xuất penoizol dạng tấm. Hoàn toàn không có đất.

Cần lưu ý rằng nếu penoizol lỏng có thể được sử dụng, bao gồm cả trong việc sửa chữa và tái thiết các tòa nhà và cấu trúc, thì vật liệu tấm được sử dụng chủ yếu trong việc xây dựng các tòa nhà mới.