| Nom | Característiques clau |

| Líquid | Els més comuns. S'utilitza per a l'aïllament tèrmic de diverses estructures, per a reparacions. Omple esquerdes i buits. Es pot cuinar al lloc. |

| Granular (termovata) | Es fa triturant el polímer en fraccions de 10-15 mm. Econòmic durant la instal·lació. El volum de penoizol en grànuls és 2 vegades superior a la quantitat de làmina de polímer obtinguda durant la producció. Omplen les cavitats entre les parets quan es posa el terra. |

| Full | L'aïllament s'aboca en una forma especial, es talla quan està llest, s'asseca i es processa posteriorment. Es munta a l'exterior de les parets de les cases, subjectades amb tacs. També es pot col·locar a terra (entre les biguetes). |

Indicadors i avantatges del penoizol

La popularitat de l’escuma d’urea és deguda al seu baix preu i característiques:

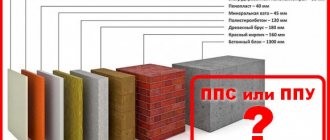

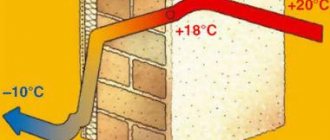

- Baixa conductivitat tèrmica (0,041 W / m2 * K). Per garantir un bon aïllament tèrmic, n'hi ha prou amb una capa estreta d'aïllament d'escuma (almenys 10 cm).

- Elevada absorció de soroll, fins a un 65%. Fins i tot una capa estreta de material de construcció resol el problema de l’aïllament acústic.

- Bona resistència al foc. L’aïllament pertany al grup d’inflamabilitat G-1 amb la categoria d’inflamabilitat B-2. El polímer no es fon, sinó que s’evapora sense alliberar toxines nocives. Fuma feble.

- Higroscopicitat. L’aire pot passar a través de l’escuma, la propietat de permeabilitat al vapor permet que les parets “respirin”.

- Neutralitat química a diversos components, inclosos els dissolvents orgànics.

- Bioestabilitat. El fong i la floridura no creixen en penoizol, els ratolins / rates no el roseguen.

Aïllament tèrmic amb escuma líquida - penoizol.

L'àmbit d'aplicació de l'escuma d'urea - cendra d'escuma com a escalfador és molt ampli:

- aïllament de parets buides: cases amb estructura de fusta, cases de fusta amb aïllament per a revestiments, butxaques buides en maó;

Vídeo: Aïllament tèrmic de la paret d’una casa amb estructura d’escuma líquida - penoizol.

- aïllament del terra, per exemple, si la casa està en piles amb un subterrani ventilat;

- aïllament de golfes;

Vídeo: Omplir el terra i les golfes amb escuma líquida: penoizol.

- aïllament de la coberta de les golfes;

- aïllament de cambres i contenidors frigorífics industrials;

- aïllament de locals industrials.

desavantatges

El penoizol té els següents desavantatges.

En primer lloc, absorbeix la humitat i no la regala. El penoizol és bastant resistent a la humitat, però aquesta característica no permet l’ús d’aïllament a l’hora de revestir els fonaments.

En segon lloc, el material dóna un sediment en el rang del 0,1-5%.

En tercer lloc, el penoizol es trenca fàcilment: té una resistència a la tracció baixa.

En quart lloc, és possible posar aïllament només a una temperatura positiva (almenys + 5 ° C). Només en aquest cas obtindreu escuma d’alta qualitat per omplir cavitats.

Si el penoizol en làmines i granulats no emet substàncies perilloses, en forma líquida pot evaporar toxines nocives. Els treballadors tenen millor equip de protecció.

Què és el penoizol

És un material porós que s’assembla a l’escuma. Però a diferència d’ell, el penoizol és elàstic: després de premsar-lo és capaç d’adoptar la seva forma original. També conté cèl·lules poroses més petites. El nou polímer s’anomena escuma líquida a causa de la semblança en l’estructura i les dades externes, però el procés de creació és fonamentalment diferent.

La composició del penoizol inclou components químics: àcid fosfòric, resina d’urea i un agent espumant. Aquests compostos en certes proporcions entren al dispositiu d’aire comprimit destinat a la síntesi. Com a resultat de reaccions químiques, s’obté una massa en forma d’escuma.En augmentar el volum, omple qualsevol esquerda, esquerda o espai entre les estructures.

Equips per a la producció de penoizol i aparença del material obtingut

Els coàguls blancs i la consistència en forma de gelatina s’assemblen al poliestirè expandit, però difereixen en una estructura de malles fines. Posseeix:

- excel·lents capacitats d'aïllament tèrmic;

- resistència a la humitat i al foc;

- compatibilitat amb el medi ambient;

- elasticitat;

- la possibilitat de tancar hermèticament qualsevol forat i buit.

La instal·lació de l'aïllament es realitza mitjançant polvorització mitjançant un dispositiu especial. Amb una petita quantitat de treball, el penoizol s'utilitza en cilindres. El nou polímer s'utilitza per a l'aïllament tèrmic de parets, terres i sostres, per omplir sostres entre pisos.

Quan els components es combinen en les relacions requerides, el penoizol no s’endureix immediatament. El procés va progressivament:

- al cap de 10-15 minuts, l’escuma es posa una mica;

- al cap d’1-4 hores s’endureix;

- al cap de 2-3 dies es torna completament sòlid i adquireix les qualitats necessàries.

Quan s’aplica a la superfície, s’assembla a l’escuma de poliuretà. La tecnologia de polvorització suposa una capa d’aïllament tèrmic sense costures, que permet processar qualsevol estructura geomètrica.

Important! El nou material s’utilitza en la construcció a molts països, ja que l’elevat aïllament tèrmic es combina amb els baixos costos de fabricació. La instal·lació de l’aïllament es realitza ràpidament, la velocitat de treball augmenta 4-5 vegades i l’ús en estructures lleugeres i lleugeres fa que el material sigui encara més demandat.

Tecnologia de fabricació de penoizol

- En un recipient separat, es barregen 3 ingredients: aigua, un agent espumant i un catalitzador de reacció. La resina d’urea-formaldehid s’aboca al segon recipient. Posteriorment, entra a la barreja sota la influència de l’aire comprimit.

- Els components es barregen a fons fins que es forma una mescla, de consistència similar a un soufflé. El material resultant s’anomena penoizol líquid, és a dir, ja és adequat per al seu ús en obres.

- La massa líquida s’aboca en motlles de diverses mides. La curació es realitza a temperatura ambient, dura fins a 3 hores (segons la forma, la mida i la recepta específica), de mitjana - 30-40 minuts.

- Les làmines d’aïllament resultants es tallen en lloses separades d’acord amb les dimensions requerides.

- L’escuma d’urea està recoberta d’un compost protector que augmenta la resistència i la resistència al foc.

- El producte acabat s’embala i s’emmagatzema.

Descripció d'escuma líquida - penoizol.

Aïllament d’urea: plàstic escumat format per un 98% d’aire i un 2% de resina d’urea-formaldehid amb aproximadament el mateix nombre de porus oberts i tancats. L’estructura de la seva escuma líquida és similar al conegut soufflé tipus merenga i, de lluny, molta gent el confon amb el poliestirè expandit (poliestirè), però després d’una inspecció més propera s’intueix un material completament diferent de l’escuma. Altres noms per a l'aïllament són mipora, escuma líquida - penoizol, aïllament líquid, escuma d'urea, bipor i mettemplast.

Vídeo: Aspecte de l'escuma líquida - penoizol i les seves propietats mecàniques.

Què necessiteu per començar

Es pot iniciar un negoci de penoizol sense una inversió seriosa. L’equip és econòmic i les principals despeses mensuals es destinaran a la compra de matèries primeres i a la remuneració del personal.

Taula 1. Costos inicials del negoci de Penoizol.

| Article consumible | preu, fregar. |

| registrar | 20 milers. |

| Local de lloguer, 90 m² m | 25 milers |

| Equipament | 200 milers. |

| Matèries primeres (durant un mes a plena càrrega) | 230 milers. |

| Salari, 6 persones | 190 milers. |

| Despeses addicionals | 100 milers. |

| Total | 765 milers. |

Els càlculs són rellevants per a una ciutat amb una població de fins a 1-1,5 milions de persones. Els costos addicionals inclouen factures de serveis públics, promoció de publicitat, preparació de locals, etc.L’import de les deduccions fiscals no està inclòs en el càlcul.

Per tant, considerem l’esquema clàssic de producció de penoizol mitjançant una instal·lació GZhU.

La resina s'aboca en un tanc.

En un altre tanc una solució d’OFA i tensioactiu. Les proporcions són aproximadament iguals: 1% d’OFA i 1% de tensioactiu (depèn de la configuració i de la duresa de l’aigua).

La solució s’introdueix al generador d’escuma mitjançant una bomba centrífuga. També hi entra aire comprimit del compressor. El concentrat d’escuma és un tub ple de malla metàl·lica o plàstica, encenalls, boles de rodaments i altres deixalles que serveixen per a un propòsit: crear la major superfície possible. Les bombolles d’aire es formen precisament a la vora dels entorns. Recordeu l’experiència de la infància amb un anell, que vam submergir en espuma de sabó i després vam bufar-hi per obtenir bombolles de sabó.

A la sortida del generador d'escuma, es forma un corrent d'escuma sabonosa, en la qual s'injecta la resina ja sigui en un raig o en aerosol. La resina també es subministra mitjançant una bomba centrífuga. A continuació, la barreja d'escuma i resina sabonosa es mou al llarg d'una mànega de 35 a 45 mm de diàmetre i de 10 a 20 m de longitud i es barreja al mateix temps. Les escumes de sabó ja contenen un catalitzador (CFC), que accelera la polimerització de la resina que arriba a les parets de les bombolles. Després de sortir de la mànega, l’escuma es polimeritza.

Inconvenients de la instal·lació:

a) generador d'escuma:

1. Al generador d'escuma a una pressió de 2-2,5 atm. es subministra solució i aire comprimit, que comprimeix gradualment el farciment, cosa que al seu torn condueix al deteriorament de la formació d'escuma. Cal controlar constantment que el farciment es distribueix uniformement per tot el generador d'escuma (això no s'aplica a les boles dels coixinets ).

2. En cas d’obstrucció de la mànega de sortida, enrotllament o contrapressió de l’escuma quan s’aboca a la cavitat, es pot acumular una alta pressió i una part de la resina pot entrar al generador d’escuma. Allà es polimeritzarà de forma segura i obtindrà un punt tan difícil que és bastant difícil de netejar.

3. Bàsicament, aquest tipus de generadors d’escuma utilitzen malla metàl·lica enredada, que està fortament influenciada per l’OFC. Si us preníeu l'equipament seriosament i posàveu als tubs una malla importada, resistent a OFC, que va servir durant molt de temps, ara, perquè. ja no està al mercat Correu el risc de veure com el farciment s’esmicolava en pols després de 2 mesos de treball.

b) BOMBES: les bombes centrífugues s’utilitzen en instal·lacions del tipus GZHU. Aquestes bombes creen una pressió màxima de 4 atm. i alhora la seva productivitat baixa a zero.

1. El major inconvenient d'aquestes bombes és la dependència del rendiment de la contrapressió. A més, si es crea contrapressió a la sortida de la mànega, per exemple, si doblega la mànega accidentalment, decideixi augmentar la mànega 2-3 metres en omplir buits, etc. , llavors les bombes de la línia de solució i de la línia de resina canviaran el seu rendiment de manera desigual, ja que aquests fluids tenen viscositats diferents. És per això que podeu garantir que MAI assolireu la proporció adequada entre morter i resina, que sempre flotarà. A la pràctica, això significa que en alguns llocs tindreu escuma lleugera i trencadissa (per falta de resina i un excés d’OFA), i en alguns llocs serà pesada i suau (per un excés de resina i una manca d’OFA ). I en alguns llocs l’escuma caurà a causa de la gran manca d’OFK. (La reacció de polimerització és lenta i les bombolles tenen temps de col·lapsar).

2. "METTEM" va produir un impulsor i un capçal de bomba al llarg de la línia amb una solució d'acer inoxidable. Si tanmateix decidiu comprar un fals per a GZHU, i des de llavors ja no, tots els altres venuts per GZHU són falsificacions i plagi, demanen el cap de la bomba centrífuga al llarg de la línia de la solució d’acer inoxidable. En cas contrari, l’OFK “menjarà” ràpidament la bomba.

c) Mala barreja.

d) Escuma irregular.

Més endavant em detindré en aquests dos punts.

Passem ara a les instal·lacions del tipus FOAM-2000.

El principal avantatge d’aquest tipus d’instal·lacions respecte a GZHU és l’absència d’un generador d’escuma. En elles, es crea escuma a causa de fluxos turbulents d’aigua i aire a la mànega quan es frega contra les parets de la mànega. A continuació, s’injecta resina al flux d’escuma, igual que a la GZhU, i la mescla es fa a la mànega de sortida. I com que no hi ha generador d’escuma, no hi ha desavantatges associats.

A causa del fet que a PENE-2000 s’utilitzen bombes centrífugues, els desavantatges de mantenir la proporció i la sensibilitat necessàries a la contrapressió són idèntiques a les de GZHU.

La instal·lació ucraïnesa "Standard" funciona segons el mateix principi que "PENA-2000". Els nois que el fabriquen i venen afirmen que es tracta d’una unitat de nova generació. He de decebre. L'única diferència entre aquesta unitat i "FOAM-2000" és l'ús d'una bomba d'engranatges al llarg de la línia de resina.

És bo o dolent?

Per una banda, és bo, a cada moment se sap quant es gasta resina en una unitat de temps. I això és tot. Aquí no hi ha altres aspectes positius. La densitat i la qualitat de l’escuma es determina per la proporció entre la quantitat d’aigua, aire i resina. Canviar la contrapressió a la mànega de sortida no canviarà el flux de resina. I què passa amb la solució? Al cap i a la fi, hi ha una bomba centrífuga. I si en un sistema amb dues bombes centrífugues, amb una contrapressió augmentada, la productivitat de les dues bombes va disminuir proporcionalment (amb un error degut a la diferent viscositat dels líquids), al "estàndard" només es produirà el canvi de productivitat al llarg de la línia de la solució, és a dir la desproporció serà major.

De fet, s’ha intentat solucionar la línia de llançament més d’una vegada. L’empresa NST té una unitat sota la marca PENA-2000 amb una bomba de cargol al llarg de la línia de resina. Vladimir (director Andrey Konovalov) ha estat treballant durant molts anys a la seva pròpia planta amb una bomba d'engranatges a la línia de resina. Però si Andrei utilitzava un motor asíncron amb una caixa de canvis com a accionament d’una bomba d’engranatges, els germans ucraïnesos van seguir un camí senzill: van subministrar un trepant elèctric com a accionament. Estic familiaritzat amb aquesta unitat. Hem utilitzat a les instal·lacions "STREAM 6". Un motor raspallat és molt més sensible a les sobretensions. Fins i tot posant el potenciòmetre en una posició determinada, no podeu estar segur que la propera vegada que l’engegueu obtindreu la velocitat requerida. Per tant, els inventors es van veure obligats a posar un tacòmetre al trepant elèctric i a utilitzar un estabilitzador (que, per cert, no està inclòs al kit). Malauradament, no hi ha comentaris. Aquells. Quan canvia la velocitat del motor, el dispositiu us mostrarà fidelment els números. La pregunta és: amb quina freqüència observareu la pantalla durant el funcionament?

Per tant, intenten donar-nos una mesura forçada quan s’utilitzen motors de col·lecció (instal·lació d’un tacòmetre), per obtenir una nova paraula en la producció de penoizol. Igual que Dale Carnegie: "Si teniu una llimona, feu-ne llimonada". La norma s'anuncia com una unitat de capacitat variable. IMPRESSIONANT. Especialment per a principiants.

Desvetllaré un terrible secret. En la producció de penoizol, no és necessària una productivitat variable, ni tan sols molt perjudicial. Si voleu rebre material normal, heu d’esforçar-vos per mantenir l’estabilitat de TOTS ELS PARÀMETRES. Per això, s’obté material de màxima qualitat als tallers i no a les obres.

Demano disculpes al lector per haver prestat tanta atenció a la instal·lació estàndard, tot i que no la mereix. Els creadors d’aquesta instal·lació fan publicitat molt agressiva, a la qual poden sucumbir fàcilment les persones que van decidir començar a produir penoizol.

Com es resolen els problemes de subministrament estable de components a la planta de Potok?

En primer lloc, vam decidir que en la producció de penoizol, el més important és l'estabilitat del subministrament de components a través de la línia de resina i la línia de solucions. Això soluciona molts problemes.

En primer lloc, és fàcil seleccionar per endavant la concentració mínima requerida d’agent espumant i àcid, que al seu torn:

1. Té un efecte beneficiós sobre la qualitat de l'escuma produïda.

2. Fa que la densitat del producte sigui predictible.

3. Redueix el cost del material.

Amb aquest propòsit, a la unitat Potok-6, vam utilitzar bombes peristàltiques de potència del nostre propi disseny. Van mostrar bons resultats, però no van resoldre alguns dels problemes. La pressió màxima que podien crear era de 6 atm. Tenint en compte que aquesta és la pressió de treball amb el nostre mètode d’escuma, les bombes van permetre omplir només l’horitzó amb la instal·lació, amb un excés màxim de 3-4 m. A més, la qualitat del material consumible (tubs de goma) ) va deixar molt a desitjar. Es va poder seguir el camí de la selecció de tubs de millor qualitat, per exemple, silicona reforçada o poliuretà, però això no va resoldre el problema de la manca de pressió de treball. Per tant, calia abandonar les bombes peristàltiques.

A les unitats Potok-7 i Potok-9, fem servir bombes d’èmbol de dosificació d’alta pressió amb motor asíncron. Prenem els alemanys estàndard. Nosaltres mateixos els fem un cap de plàstic. Aquestes bombes permeten treballar des del terra, aixecant només mànegues al terra. A Chita, la unitat Potok-9 es va utilitzar per omplir el pis 14, mentre que la unitat es trobava a la part inferior.

La idea principal: les proporcions de tots els components se seleccionen per endavant, quan es barreja la solució. Durant el funcionament, el subministrament de components a través de la línia de resina i de la línia de solució no canvia. La densitat està regulada pel subministrament d’aire. De la instrumentació, només el manòmetre de la línia d’aire us mostrarà la densitat de l’escuma.

Passem ara a la barreja i l’escuma, aquells processos que vaig ometre al principi de l’article.

Així doncs, la qualitat de la barreja.

Em repetiré. Un dels components necessaris per a la producció de catalitzador d’escuma d’urea (UFC). Com millor distribuïm les molècules del catalitzador sobre el volum de la resina, menys la necessitarem i millor resultarà el material. La reacció química es desenvoluparà a la mateixa velocitat, les cadenes de polímers tindran aproximadament la mateixa longitud i durant la polimerització no hi haurà tensions internes que condueixin a una contracció addicional. Quant àcid es necessita? L’agent espumant manté les bombolles d’escuma durant uns 15-20 minuts, després de la qual cosa comencen a esclatar, cosa que significa que la polimerització s’ha de produir en 10-15 minuts.

A les instal·lacions GZHU, "Foam-2000", "Standard", primer es forma un flux d'escuma, després s'hi injecta resina i es remou mecànicament mitjançant aire comprimit.

A les unitats Potok, la solució es barreja primer amb la resina mitjançant aire comprimit, sense la formació de bombolles, i només després s’escuma aquesta barreja. Què és més fàcil?

Imagineu que heu de distribuir un líquid viscós uniformement sobre les parets més primes de bombolles enganxoses (la paret d’una bombolla és simultàniament la paret de tres o quatre adjacents) mitjançant un remenat mecànic sense destruir l’escuma. No és una tasca fàcil. Molt probablement impracticable en principi.

Per altra banda, barregeu els dos líquids.

Compareu-vos.

Però es tracta d’una comparació especulativa. Si tinc raó, hi hauria d’haver una confirmació digital. Llavors, quant àcid utilitzen les diferents plantes? En comparar, indicaré dues relacions: el percentatge d’àcid a la solució (tenint en compte la diferent duresa de l’aigua) i la proporció de la solució subministrada a la resina (tenint en compte la viscositat de la resina). Aquells. amb el mateix percentatge d'àcid a la solució, si es proporciona més solució en relació amb la resina, caldrà, per tant, més àcid per unitat de massa de resina.

GZhU, "Foam-2000" - 1-2% d'àcid en solució, 1,5-2,5 / 1 relació solució / resina.

"Estàndard": 5% d'àcid en solució, proporció 1,5-2,5 / 1 solució / resina.

"Corrent": 0,5-1% d'àcid en solució, proporció 1-1,5 / 1 solució / resina.

Crec que altres comentaris són superflus.

Parlem millor d’escuma.

Ja us he dit com s’obté escuma a les instal·lacions de GZhU. Però si no hi havia escuma secundària, no es podria obtenir penoizol. Què és l’escuma secundària? Quan s’afegeix resina al raig d’escuma (ja sigui a raig o aerosol) i es remou mecànicament amb aire comprimit, algunes de les bombolles esclaten. En aquest cas, la solució continguda a la paret de la bombolla es barreja amb una solució aquosa de polímer (resina) i crea una nova bombolla. Això es fa per fricció contra les parets de la mànega. Per exemple, penseu a fer espuma en una tassa d’afaitar amb un pinzell. L’aire comprimit té el paper d’un pinzell i el paper d’una tassa és la paret de la mànega. Com més bombolles rebentin i es formin de nou, millor serà la barreja de la solució amb la resina, és a dir, com més llarga sigui la mànega de subministrament, millor. Però aquí hi ha limitacions. La limitació és la capacitat del compressor. A una certa longitud de la mànega, l’aire perd energia, superant la fricció contra les parets de la mànega i deixa de barrejar l’escuma amb la resina, sinó que simplement mou l’escuma al llarg de la mànega fins a la sortida. En aquest cas, continua la destrucció de bombolles a la interfície de la mànega / escuma, és a dir, només perdem una mica de l’escuma. En aquest cas, el líquid format a les parets de la mànega no forma bombolles noves i no es mou a la velocitat del flux d’escuma, sinó que baixa lentament en un degoteig si hi ha un pendent natural, polimeritza i obstrueix la mànega. . La recepta sembla senzilla. Només cal posar un compressor més potent. Però aquest no és el cas. Amb un excés d’aire, apareixen bosses d’aire a l’escuma, cosa que degrada la qualitat de l’escuma. L’ideal seria que només necessitem tanta aire com volem per obtenir escuma.

Les unitats "Foam-2000" i "Standard" funcionen segons el principi d'escuma secundària.

La qualitat de l’escuma depèn de la mida i uniformitat de les bombolles. Com més llarga i amb més energia mesclem l’escuma, més petites i suaus són les bombolles. Però, en qualsevol cas, per molt que remeneu l’escuma amb un pinzell, no podeu obtenir una escuma que es compararia amb l’escuma que contenen les llaunes d’afaitar. Per a això, cal canviar el mètode d'escuma.

A la configuració de Stream, hem canviat la manera. Primer barregem dos fluids amb aire a pressió sense escuma i una part de l’aire es dissol en el fluid. Quan es mou al llarg de la mànega, la pressió disminueix i el líquid bull amb la formació de petites bombolles al llarg de tot el volum alhora. La resta de l’aire afegeix escuma al líquid per escuma secundària. A més, l'aire té més energia cinètica que en altres instal·lacions, perquè subministrat amb una gran pressió. Per tant, necessitem un compressor amb un consum d’aire inferior i tenim l’oportunitat d’incorporar-lo a la unitat ("Stream-7).

Documents

Primer heu de registrar una forma d’activitat. Podeu treballar en forma de persona física (empresari individual) o persona jurídica (LLC). Tot depèn dels plans de l’empresari, de l’escala de producció. Cada formulari té les seves pròpies capacitats i limitacions, però, treballar en forma de LLC us permetrà cooperar fins i tot amb grans empreses de construcció i cadenes majoristes i minoristes.

En registrar-se, s’indiquen els codis OKVED-2.

23.99.6 "Producció de materials i productes aïllants de la calor i el so mineral".

22.23 "Fabricació de productes de plàstic utilitzats en la construcció".

22.29 "Fabricació d'altres productes de plàstic".

32.9 "Fabricació de productes no inclosos en altres categories".

No cal la certificació per llançar un projecte empresarial. El polímer es produeix d'acord amb el TU 2254-001-33000727-99 “Aïllant d'escuma aïllant tèrmicament. Condicions tècniques ".

Avantatges d'utilitzar penoizol

Una característica del penoizol, que és una escuma líquida, és la capacitat de ser bombat a qualsevol cavitat.Després, el líquid es polimeritza, s’asseca, pren la forma desitjada i comença a realitzar determinades funcions.

L’excel·lent rendiment no és l’únic avantatge d’aquest material. La seva composició garanteix l’estabilitat biològica, cosa que significa que estarà garantit que estarà lliure de floridures, fongs, insectes i ratolins durant tota la seva vida útil. En comparació amb l’escuma i la llana de vidre, conserva millor la calor aproximadament un 10%. No crema, per tant, és ideal des del punt de vista de la seguretat contra incendis. També és permeable al vapor, cosa que significa que permet deixar l’excés d’humitat a l’exterior.

Equip per a penoizol

Per a la producció industrial d’aïllament, heu de comprar els següents equips:

- compressor i font d'alimentació;

- una planta gas-líquida per a gas liquat, que inclou un sistema de bombament per subministrar escuma i solució;

- formes plegables per abocar;

- contenidors per fer una barreja;

- taula gran per embalar material.

En aquesta configuració, és possible produir làmines i penoizol líquid.

A la venda hi ha equips de producció russa, ucraïnesa i estrangera. Els models difereixen entre ells pel preu i les característiques tècniques, inclòs el grau d'automatització de processos. Hi ha instal·lacions mòbils i fixes.

Equips i components per a la producció de penoizol., Plantes UPG, resina VPS-G, agent espumant ABSK, àcid ortofosfòric.

Preu negociat Comprar

L’equip el podeu fabricar vosaltres mateixos: els dibuixos i esquemes necessaris estan a la venda.

A l’hora d’escollir una tècnica, és millor buscar un venedor que formi el personal del client a la instal·lació. Cal garantir l’equipament.

Composició i aplicació

El component principal del penoizol és una resina de polímer - urea.

Per a la fabricació de penoizol:

- resina d’urea de polímer;

- enduridor;

- agent espumant;

- aigua especialment preparada per al procés.

El penoizol acabat és molt similar al souffle. En entrar en contacte amb l’aire, es solidifica i omple buits en les estructures de l’edifici, cosa que crea l’efecte d’aïllament tèrmic i acústic de l’habitació.

La producció de penoizol es pot iniciar amb els equips ja fets o muntats manualment segons els dibuixos. La facilitat d’ús permet treballar amb penoizol durant tot l’any, en funció de les condicions climàtiques. Sostres, sostres, parets, fonaments i envans es poden aïllar amb aquest material.

El procés de fabricació en si no és molt difícil, de manera que podeu preparar el material aïllant a casa. Tenir una experiència modesta en la construcció, el coneixement necessari i una instal·lació d’alta qualitat, fer penoizol amb les vostres mans és una tasca real.

L’equip per a la producció de penoizol consisteix en:

- una bomba per subministrar una solució;

- bomba d'escuma;

- generador d'escuma;

- compressor;

- Font d'alimentació.

La producció de penoizol per a la venda a organitzacions o compradors de tercers es pot establir a l'interior, però una opció eficaç (estalvi en serveis de transport) seria produir-lo específicament a l'obra mitjançant un generador d'escuma.

Els equips per a la producció de penoizol al mercat modern estan representats per diferents fabricants. Una àmplia selecció d'equips russos i ucraïnesos (Pena-2000 DMU, Pena-2000 10 / UM, Pena-2000R) es presenta a l'atenció d'un empresari que va decidir començar a produir penoizol.

Unitat aïllant d'escuma Foam 2000 DMU Immediatament cal decidir per a què es compra la unitat. Si teniu previst aïllar la vostra casa i diversos objectes per als vostres parents i amics, no és necessari comprar equips cars, sinó que intenteu mantenir-vos dins d’un pressupost reduït.

Com a alternativa, podeu fer-vos una instal·lació gaso-líquida o pneumàtica.

Us pot interessar un article sobre com aïllar les parets amb penoizol.Llegiu l'article sobre l'aïllament domèstic amb penoizol aquí.

Matèries primeres

El producte es produeix escumant una resina de polímer segons una recepta desenvolupada. Depenent de la fórmula, es poden afegir additius a la composició, però els components principals són els mateixos.

- Resina sintètica d’urea-formaldehid.

- Agent espumant. Necessari per a la formació estable d'escuma.

- Catalitzador (enduridor). Accelera el procés d’enduriment.

- Aigua amb una temperatura no inferior a + 20 ° С.

Trobar i comprar les matèries primeres necessàries no serà un problema.

Generalment hi ha estàndards acceptats pel que fa a la recepta, però un home de negocis pot crear la seva pròpia fórmula d'aïllament. És millor contactar amb un expert en construcció, tot i que podeu trobar informació vosaltres mateixos: hi ha prou recursos en línia i fòrums sobre aquest tema al Runet.

Components inicials per a la producció de penoizol

Per la seva composició i estructura, el penoizol pertany a la classe de les escumes d’urea amb un coeficient de conductivitat tèrmica de 0,035 - 0,047 W / mK i una densitat de 8 - 28 kg / m3. La composició dels components utilitzats per a la seva producció és força senzilla:

- resina polimèrica d’urea;

Aquest és el component principal. No és estrany i s’utilitza amb molta freqüència en la producció de taulers aglomerats i taulers de fibra. La resina té una aparença de color marró clar i està formada per un 55% de matèria seca, un 0,25% de formaldehid i aigua. Es refereix a materials no combustibles.

- agent espumant;

N'hi ha força varietats (Morpen, ABSK, Penostorom, etc.), de manera que es pot utilitzar gairebé qualsevol. Per la seva composició, és una substància marró viscosa i poc combustible amb un contingut d’àcid sulfúric al voltant del 2%.

- àcid ortofosfòric;

Aquest component, en essència, realitza les funcions d’un enduridor. És un material combustible i té una densitat del 50 al 90%.

- aigua.

L’aigua s’utilitza amb aigua de l’aixeta habitual.

Taller de producció de penoizol

Per organitzar un negoci, necessitareu una habitació amb una superfície de 70-90 metres quadrats. m, dividit en un taller de producció, un magatzem, una sala de personal, una oficina administrativa i un bany. Ha d’estar situat lluny de zones residencials. És necessari realitzar comunicacions al territori de la minifàbrica.

El taller està equipat amb un subministrament de corrent de 220V i un bon sistema de ventilació. Això últim és necessari, ja que en assecar làmines d’aïllament s’alliberen substàncies nocives per a la salut (el fenol-formaldehid és present en la composició de la resina sintètica).

El magatzem emmagatzemarà matèries primeres i productes acabats. Val la pena col·locar prestatges metàl·lics a l'habitació.

El local ha d’estar equipat amb una entrada de cotxe per a les operacions de descàrrega i càrrega.

Com equipar un taller?

La mini-producció de penoizol com a empresa requerirà la compra d’equip tècnic. La línia estàndard per a la producció de material de xapa inclou el següent equipament:

- compressor,

- instal·lació gas-líquid,

- formes plegables,

- contenidors per a components,

- taula d’embalatge.

No és necessària la compra d’una cambra d’assecat, ja que la mescla es solidifica en condicions normals.

Per fer penoizol just al lloc de la construcció, necessitareu gairebé el mateix conjunt de màquines, a excepció de les taules d’envàs i formes. Una planta mòbil gas-líquid i tancs compactes per barrejar matèries primeres realitzen tots els passos tecnològics necessaris. En termes de costos, l’equip tècnic del negoci fora de lloc requerirà menys finançament.

El preu dels equips per a la producció de penoizol és baix. Podeu equipar completament el taller per 100.000 rubles. Fins i tot equips potents no costaran més de 300.000 rubles. És possible organitzar activitats per a la producció d’un aïllant de calor a les obres sense gastar ni 70.000 rubles.

Personal

Per atendre la producció, heu de contractar 3 persones, una de les quals serà la tercera persona de la botiga. Aquest últim és l’encarregat de coordinar la resta de treballadors, controlar-ne l’activitat i la formació. És el treballador major que ha d’enviar-se en pràctiques al venedor d’equips.

Cal un gerent de vendes per organitzar les vendes. Es reunirà i negociarà subministraments amb representants de les empreses de construcció i majoristes i minoristes.

Es necessita un conductor per lliurar matèries primeres a la planta i productes acabats als clients.

El comptable s’ocuparà de la documentació i la preparació de documents per a les autoritats fiscals. És millor contractar-lo per subcontractar-lo (contactant amb una empresa comptable).

Avantatges i inconvenients

Exteriorment, el penoizol és similar a les galetes de malví. Agradable al tacte, el material blanc i porós lleuger conserva la seva elasticitat i resistència durant diverses dècades. Els experts en construcció observen els següents avantatges del material:

- Baix coeficient de conductivitat tèrmica. Aquest indicador converteix Penoizol en un dels millors escalfadors del mercat.

- Alta adherència a la majoria dels materials de construcció i una excel·lent penetració de l’escuma. Aquests factors faciliten l’aplicació de l’aïllament tant en àrees extenses com en diversos llocs de difícil accés, incloses cavitats ocultes de parets i teulades. El material s’adapta bé a les superfícies horitzontals, verticals i inclinades.

- La vida útil estimada és de 55 a 75 anys. El resultat es va obtenir mitjançant càlculs i proves a gran escala, però l’anàlisi de mostres de control que van servir durant 10-20 anys ho confirma.

- Alta permeabilitat al vapor. Aquesta propietat permet a l'aïllament "respirar", eliminant l'excés d'humitat del seu volum. D’aquesta manera s’evita l’acumulació d’humitat, un terreny de cultiu de floridures i microorganismes patògens. Al mateix temps, es manté un confortable microclima al local.

- Poca atractivitat a les plagues: insectes i rosegadors. El penoizol es converteix en una barrera natural per a la seva propagació.

- Resistent al foc obert i a alta temperatura. Quan s’escalfa, el penoizol no emet substàncies tòxiques, a diferència d’altres materials d’escuma.

- Resistent a dissolvents i altres productes químics actius.

Hi ha una sèrie de desavantatges inherents a l'aïllament.

- Amb el temps propens a la contracció volumètrica;

- Pot desprendre una olor desagradable quan s’aplica i s’asseca. Això indica la baixa qualitat dels dissolvents i aglutinants utilitzats, però no afecta la qualitat final de l'aïllament. Només durant la durada dels treballs d’aïllament tèrmic s’haurà de deixar l’habitatge.

És millor prestar atenció a l’olor abans de comprar una composició per polvoritzar.

A qui hem de vendre el producte acabat?

3 grups principals de consumidors d'escuma d'urea:

- empreses de construcció, empreses de reparació i construcció;

- botigues al detall i cadenes a l'engròs i al detall de productes de construcció, mercats de la construcció;

- persones particulars.

En la fase inicial, és important utilitzar tots els canals de distribució possibles; cal atreure l’atenció dels possibles compradors cap al nou producte. No obstant això, l'opció més convenient és obtenir un contracte per a grans subministraments d'aïllament. Per tant, s’ha de prestar molta atenció a les negociacions amb empreses constructores.

El negoci de Penoizol és estacional. La construcció es duu a terme activament a la temporada càlida. Per descomptat, els grans projectes de construcció es duen a terme a l’hivern, però, en general, el volum de treballs de construcció al fred baixa notablement.

Etapes de la tecnologia per a la producció de full de penoizol

- Preparació de formularis.

- Abocament de penoizol líquid.

- Exposició durant 2-3 hores.

- Desmuntant les formes i mantenint els "cubs" del material durant 3 hores.

- Tall primari en fulls.

- Assecat.

- Acabats, envasos, emmagatzematge, enviament.

Sembla que tot és senzill i clar. No obstant això, la producció de full de penoizol és una tecnologia més complexa que l’abocament in situ, que requereix una acurada adherència al consum de components, a la temperatura i al règim d’assecat.

Taxa de consum aproximada de components de penoizol per omplir un formulari, volum 1m3

- Resina d'urea-formaldehid: 22 kg.

- Espumant: 0,2 kg.

- Catalitzador de curació (àcid fosfòric) - 0,3 kg.

- Aigua de l'aixeta o aigua industrial - empíricament.

El primer que heu de començar a produir full de penoizol és una habitació adequada. Si es preveu un volum de producció industrial, caldrà una sala amb una superfície de 250-500 m2, que hauria d’acollir les següents àrees de producció:

- Magatzem de matèries primeres.

- Zona per emplenar formularis.

- Secció d'assecat.

- Lloc de tall i embalatge preliminars i d’acabat.

- Magatzem de mercaderies acabades.

Característiques del procés de producció

Per implementar el procés tecnològic (abocar, desmuntar formularis, tallar, apilar en bastidors, tallar a mida, envasar, etc.), es requerirà personal de tres persones.

A més, la zona de producció ha de ser "càlida". Els requisits especials per al règim de temperatura s’imposen a la secció d’assecat. Per tant, al lloc d’abocament, s’ha de mantenir una temperatura d’almenys 15 graus centígrads i, al lloc d’assecat, d’almenys 20-28 graus centígrads.

Com que el procés d'assecat dura tres dies, la temperatura al compartiment d'assecat hauria d'augmentar gradualment, començant des de 20 graus el primer dia i arribant a 28 graus l'últim dia. Les zones d’abocament i assecat han de tenir un subministrament eficaç i una ventilació d’escapament.

En assecar-se en bastidors, les taules de penoizol ja preparades no haurien de tenir zones "tancades". És a dir, l'accés aeri es proporciona des de tots els costats de les plaques. És necessari un assecat d'alta qualitat perquè no aparegui la contracció posterior i l'olor de formaldehid desaparegui completament. La seva durada depèn de la temperatura de l'aire a l'habitació, la humitat relativa, el grau d'intercanvi d'aire i la quantitat d'aigua que s'utilitza per a la producció de penoizol.

Els motlles per abocar lloses són quatre parets d'acer galvanitzat, connectades entre si mitjançant panys d'alliberament ràpid. El fons del motlle és un palet sobre el qual es col·loca una xapa d’acer galvanitzat, després de la qual s’instal·len les parets. A l’interior, el motlle no s’empassa amb res.

El penoizol té un inconvenient: en el procés d'assecat intensiu és possible la contracció, per tant, inicialment el "cub" del material acabat es talla en làmines de mides més grans de les requerides. I després de l'assecat final, cada full es fa passar per un tallador especial, ajustat "a mida", que elimina les "toleràncies" (excés) amb una precisió d'un mil·límetre.

Així, a partir del bloc inicial s’obtenen uns 7 fulls de 1200x600x100 mil·límetres: 0,5 m3 d’aïllament acabat, que s’envasen en pel·lícula tèrmica en paquets de 7 peces.

Les restes i altres residus generats durant el tall i la fabricació de làmines d’escuma es trituren en molles, s’envasen en bosses i s’utilitzen per omplir d’aïllament tèrmic. És a dir, és possible caracteritzar la producció de full de penoizol. Que completament inútil.

Cal tenir en compte que si es pot utilitzar penoizol líquid, inclosa la reparació i reconstrucció d’edificis i estructures, el material de xapa s’utilitza principalment en la construcció de nous edificis.