Nomenklatur af monolitisk træbeton

Nomenklaturen for monolitisk træbeton er den samme som for blokbeton - der er to typer:

- Constructional. Har en densitet på 500 til 850 kg / cu. m. Svarer til styrkeklassen B1, B1.5, B2, B2.5. De bruges til opførelse af bærende vægge og skillevægge til bygninger op til 2 etager.

- Varmeisolerende. Densitet er fra 300 til 500 kg / kubikmeter. m. Styrke klasse - B0.35, B0.5, B0.75. De bruges til fyldning af bihuler og hulrum mellem vægge til varmeisolering og lydisolering.

Styrken af den hældte træbeton afhænger af den anvendte cementkvalitet og kvaliteten af blandingens komprimering. Med utilstrækkelig styrke udføres armering af træbeton.

Opførelse af huse

94 stemmer

+

Stem for!

—

Mod!

Den trinvise teknologi til fremstilling af træbeton forbereder forberedelse af basen, bestemmelse af komponenterne og sammensætningen af blokmaterialet. I denne artikel vil vi overveje funktionerne i gør-det-selv-produktion ved hjælp af det nødvendige udstyr, beregning af masse og hældning.

Indholdsfortegnelse:

- Fordele og ulemper ved træbeton

- Træbetonproduktionsteknologi

- Forberedelse af fundamentet til arbejde

- Komponenter og sammensætning af træbeton

- Fremstillingsproces og principper

- Udstyr: anvendelse i praksis

- Blokformer til træbeton

- DIY fremstillingsproces

- Ekspertrådgivning om DIY-blokfremstilling

Fordele og ulemper ved træbeton

For mange bygherrer er træbetonblokke et værdifuldt materiale af høj kvalitet til at bygge huse. Hovedtrækket ved de varmeisolerende egenskaber tillader produktion af gulvplader fra løsningen. Produktionsteknologi og principper for at holde og tørre blokke giver nogle fordele ved træbeton:

1. Styrken af materialet er 600-650 kg / m3, hvilket med hensyn til komponentstrukturen ikke er ringere end noget andet byggemateriale. Hovedfunktionen er plasticitet, der er dannet som et resultat af brugen af træ, hvilket forstærker blokke med høj kvalitet. Træbetonen knækker således ikke under vægten af andre materialer, men kan kun let deformeres, samtidig med at strukturens overordnede struktur opretholdes.

2. Modstand mod lave temperaturer, hvilket er meget vigtigt i processen med at bygge et hus og dets drift. Faktum er, at hvis en bygning opvarmes og fryser flere gange, påvirker dette ikke materialets kvalitet. Faktisk kan et arbolithus vare mindst 50 år under alle vejrforhold. Strukturer lavet af skumblokke har ikke sådanne egenskaber, fordi de ved konstant frysning hurtigt vil miste deres funktionalitet.

3. Arbolite egner sig ikke til virkningerne af kuldioxid, så du skal ikke bekymre dig om forkullning af blokke, fordi deres struktur ikke tillader, at materialet bliver til kridt.

4. Blokkernes termiske ledningsevne indikerer materialets popularitet. Ved at sammenligne indikatorerne er det værd at bemærke, at en træbetonvæg på 30 cm er lig med 1 meter murværkstykkelse. Materialets struktur giver dig mulighed for at holde dig varm indendørs selv i de koldeste vintre, hvilket er meget økonomisk under byggeriet.

5. Lydisolerede egenskaber indikerer en høj absorptionskoefficient for træbeton, der varierer fra 0,7 til 0,6. Til sammenligning har træ indikatorer på 0,06 -0,1, og mursten er lidt større, omkring 0,04-0,06.

6. Materialets lethed, hvilket sparer penge til at hælde fundamentet.

7. Arbolite er et miljøvenligt og holdbart byggemateriale, der bestemmer blokkenes komponentsammensætning. Efter opførelsen af huset danner det ikke skimmel og meldug på væggene.

8. Materialet er sikkert, så det er ikke antændeligt.

9. Arbolitblokke er nemme at bruge i byggearbejde, fordi du let kan hamre i negle, bore et hul, bruge skruer og så videre. Materialets ydre struktur giver dig mulighed for at dække det med gips uden brug af specielle net og ekstra isolering.

Vi undersøgte fordelene ved træbetonblokke, men for en komplet gengivelse af billedet om dette byggemateriale vil vi give nogle ulemper:

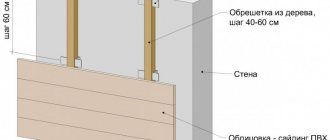

1. Vægpanelet skiller sig muligvis ikke ud med nøjagtige geometriske parametre, hvorfra der bruges til at genskabe ensartetheden af væggen, klappetavlen, sidespor eller gips, og alt adskilles ovenfra med gips.

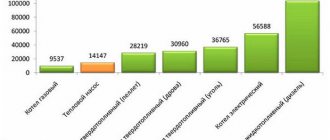

2. Blokke er ikke et billigt byggemateriale, fordi fremstillingen af flis til træbeton kræver nogle omkostninger. Når man foretager beregninger i sammenligning med luftbeton, koster dette byggemateriale kun 10-15 procent mere, hvilket ikke udgør en fuld fordel.

Træbetonproduktionsteknologi

Fremstilling af træbeton kræver overholdelse af produktionsteknologier med beregning af sammensætning og volumen for en blok. Arbolitblokke er et byggemateriale med en simpel komponentsammensætning, der inkluderer træ, vand, savsmuld, cement og andre genstande.

Hovedgrundlaget for produktionen betragtes som flis. Komponentdelen af træbetonblokken bestemmer dens styrke og modstandsdygtighed over for beskadigelse, som beregnes på et højere niveau end skum- eller kulsyreblokke. Produktion derhjemme er ikke vanskelig, men det er nødvendigt at overholde fordelingen af genstandens masse og følge instruktionerne.

Forberedelse af fundamentet til arbejde

Hovedkomponenten til fremstilling af træflis til træbeton er forholdet mellem andelen af spåner og savsmuld - 1: 2 eller 1: 1. Alle genstande er godt tørrede, hvor de placeres i frisk luft i 3-4 måneder, fra tid til anden forarbejdning med kalk og vending.

Cirka 1 kubikmeter af produktet vil kræve cirka 200 liter 15 procent kalk. Alle chips placeres i dem i fire dage og blandes 2 til 4 gange om dagen. Alt arbejde udføres for at fjerne sukker fra træ, hvilket kan fremkalde rådnende blokke. Flis købes færdige, men ved hjælp af flis kan du gøre det selv.

Komponenter og sammensætning af træbeton

Komponentsammensætningen af træbeton er det vigtigste trin i produktionsteknologien og kræver et omhyggeligt forhold mellem alle materialer. Når du laver blokke, er det vigtigt at overvåge kvaliteten og sorten af indkøbte materialer, der bestemmer det færdige byggemateriale. Efter fremstillingsprocessen tilføjes følgende materialer til chipsene, såsom:

- slækket kalk;

- opløseligt flydende glas;

- Portland cement;

- kaliumchlorid;

- aluminium og calciumsulfat.

Produktionen af træbeton i proportioner er vist i tabel 1. Det skal bemærkes, at massen beregnes for alle komponenter til fire procent af cementandelen. Dette arrangement hjælper med at bevare genstandens brandmodstand og giver plasticitet.

Tabel 1. Sammensætning af træbeton i volumen

| Arbolitklasse | Cement (M400) | Kalkmængde | Mængde af sand | Savsmuldsmængde | Modtaget densitet (kg / m3) |

| 5 | 1 | 1,5 | — | 15 | 300-400 |

| 10 | 1 | 1 | 1,5 | 12 | 600-700 |

| 15 | 1 | 0,5 | 2,5 | 9 | 900-1000 |

| 25 | 1 | — | 3 | 6 | 1200-1300 |

Fremstillingsproces og principper

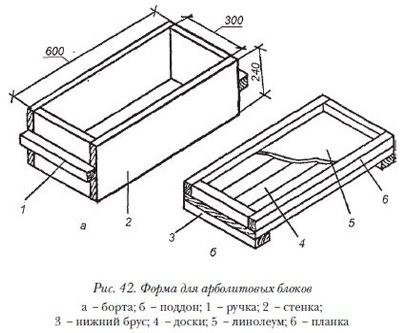

De optimale blokparametre til træbetonproduktionsteknologien er 25x25x50 centimeter. De angivne dimensioner er praktiske til at lægge vægge på huse såvel som i industriens proces. Hældning af blokken består af tre rækker af blandingen og træbeton; efter hvert trin er det nødvendigt at komprimere opløsningen med en hammer, trimmet med tin.

Den overskydende masse rulles op ved hjælp af en spatel. Blokken holdes ved en temperatur på 18 grader Celsius i fri luft.Efter en dag bankes træbetonen ud af formen på en flad overflade, hvor den holdes sammen i 10 dage.

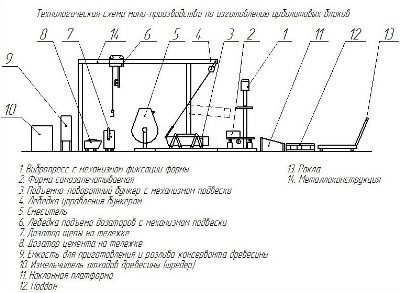

Udstyr: anvendelse i praksis

Til produktion kræves forskellige forsyninger, f.eks. Maskiner til fremstilling af træbeton, der vælges i overensstemmelse med produktionsmængden og mængden af råmaterialer. Den industrielle procesteknologi skal opfylde kravene og kriterierne i SN 549-82 og GOST 19222-84. Nåletræer er det vigtigste materiale til produktion. Knusning af træ udføres ved hjælp af flishugger, såsom PPM-5, DU-2, og mere omhyggelig knusning udføres ved hjælp af DM-1-udstyret.

Arbolitblandingen fremstilles med blandere og opløsningsmidler med forskellige cykliske virkninger på materialet. De bringer store mængder af den forarbejdede blanding til formene ved hjælp af en enhed som betonfordelere eller kuber. Løftning eller sænkning af maskinen skal udføres med parametrene 15o for den øverste stigning og 10o for den nedre, og udstyrets hastighed beregnes i 1 m / s. Træbetonblandingen hældes i forme i en højde på op til 1 meter.

Mørtelen komprimeres ved hjælp af en vibrerende maskine eller manuel stampning. For at producere et lille antal blokke skal du bruge en mini-maskine. Fremstilling af træbeton med egne hænder giver ingen særlige vanskeligheder, men ved industrielle faciliteter anvendes specielt udstyr til blanding, fremstilling af blokke. På nogle fabrikker er der termiske kamre med infrarød stråling eller varmeelementer, som giver dig mulighed for at bestemme den nødvendige temperatur til tørreblokke.

Blokformer til træbeton

Der er forskellige blokformer til forarbejdning af træbeton, og de omtrentlige værdier kan være: 20x20x50 cm eller 30x20x50 cm.Objekter af andre størrelser produceres også, især til konstruktion af ventilationssystemer, belægninger osv. Formularer kan købes i hardware butikker, eller du kan forberede alt selv. Til dette anvendes plader med en tykkelse på 2 centimeter, som fastgøres, indtil der dannes en bestemt struktur. Udvendigt er formen færdig med krydsfiner eller film.

Afhængigt af klassen bruges træbetonblokke i lavkonstruktion til konstruktion af bærende vægge, skillevægge såvel som til varmeisolering og lydisolering af bygningens strukturelle elementer.

DIY fremstillingsproces

Efter at have overvejet produktionsteknologien til træbetonsammensætningen kan du begynde at udføre arbejdet selv. For at komme i gang har du brug for nogle materialer og udstyr:

- speciel bakke til blandingen;

- faldende og vibrerende bord;

- et bord med en stødrystende effekt

- aftagelige former og stativer;

- metalpaller til forme.

Det er meget svært at fremstille træbeton med egne hænder uden at bruge det nødvendige værktøj, maskiner og udstyr. Som regel kræves der nogle enheder i produktionen:

1. For at opnå en løsning af høj kvalitet er det nødvendigt at bruge en betonblander. Selvfølgelig kan du i processen gøre alt med dine egne hænder, men du bliver nødt til at bruge meget tid på at opnå en løsning med den krævede konsistens.

2. For dannelsen af blokkenes struktur er det vigtigt at erhverve former af passende størrelser. Som regel har træbeton en rektangulær form, og der anvendes plastforme til produktion.

3. Ved hjælp af maskinen slibes du professionelt flis.

4. Ved hjælp af en presse kan du få en god tæthed af materialet ved stampning, mens det er vigtigt at fjerne luft fra konsistensen. Et vibrerende bord bruges som tilbehør.

5. Obligatorisk tilstedeværelse af et kammer til tørring af træbeton, som gør det muligt at gøre det til en solid en-komponent struktur.

6. Derhjemme skal du bruge en skovl til at lægge blandingen i forme, og der anvendes et forstærkningsnet til at fastgøre blokke.

I nærværelse af ovenstående anordninger er det muligt at producere ca. 350 - 450 m3 mørtel pr. Måned pr. Dag.Installationsområdet vil kræve cirka 500 kvadratmeter, og elomkostningerne vil gå 15-45 kW / h. Til en uafhængig proces hældes organiske produkter med vand såvel som cement, indtil der dannes en homogen blanding. Alle proportioner og beregninger er vist i tabel 1, det vigtigste er, at den frigivne blanding er fritflydende.

Før opløsningen hældes i formene, er de belagt på indersiden med kalkmælk. Derefter lægges produktet omhyggeligt og omhyggeligt og er stemplet med specielle enheder. Den øverste del af blokken udjævnes med en spatel eller lineal og hældes med en gipsopløsning på et lag på 2 centimeter.

Efter den formede træbetonform skal den komprimeres omhyggeligt ved hjælp af en trækonstruktion betrukket med jern. Blokke, der har stået og sat i ti dage ved en temperatur på 15 °, betragtes som stærke og pålidelige. For at træbetonen ikke tørrer ud, anbefales det med jævne mellemrum at vande den med vand.

Teknologien til at fremstille træbeton med egne hænder udgør ikke en vis vanskelighed, og derfor er alt arbejde let at udføre, hvis du har de nødvendige værktøjer og enheder. Med forbehold for produktionsregler og kriterier, den korrekte beregning af komponenterne, vil byggematerialet vise sig at være af høj kvalitet og holdbart til brug.

Ekspertrådgivning om DIY-blokfremstilling

Anbefalingerne fra specialister til produktion af træbetonblokke er baseret på brugen og anvendelsen af dem. For at opnå produkter af høj kvalitet skal flere faktorer følges. Under produktionen anbefales det ikke kun at bruge store chips, men også at bruge savsmuld, træspåner. Ved at behandle konsistensen og presse sukker ud af det kan du undgå yderligere hævelse af byggematerialet, som ikke sænkes, når du bygger et hus.

Under fremstillingsprocessen skal opløsningen blandes grundigt, så alle dele er i cementen. Dette er vigtigt for høj kvalitet og holdbar binding af træ og andre materialer i blokken. I produktionen forbliver tilsætningen af følgende komponenter, såsom aluminium, kalket kalk osv., Lige så vigtig. Hele sammensætningen danner yderligere egenskaber ved træbeton, for eksempel, flydende glas tillader ikke blokke at absorbere fugt, og kalk fungerer som et antiseptisk middel.

Kaliumchlorid hjælper med at ødelægge mikroorganismer og andre stoffer, der ikke har en gavnlig virkning på strukturen. Når du tilføjer alle komponenter, er det værd at følge proportionalitetstabellen, så den færdige løsning opfylder kravene til produktion af træbetonblokke.

Tilberedning af monolitisk træbeton: blandingens sammensætning og proportioner

Monolitisk træbeton 80-90% består af træflis som fyldstof, cement, vand og kemiske tilsætningsstoffer, der fremskynder hærdningen af opløsningen og eliminerer indflydelsen af træsukker.

Ifølge GOST skal flis til træbeton have en bestemt størrelse og form. Det tilrådes at bruge nåletræ med undtagelse af lærk. Hardwoods indeholder lidt mere træagtige giftstoffer og kan også bruges.

Portlandcement af kvalitet M400, M500 anvendes som cement (europæiske mærker: CEM I 32.5, CEM I 42.5, CEM II / A 32.5, CEM II / A 42.5, CEM III 32.5).

Mineraltilskudsforhold

Forskellige kemiske komponenter beskrevet i artiklen "Kemiske tilsætningsstoffer til træbeton" kan bruges som mineraltilsætningsstoffer til at fremskynde hærdningen af opløsningen, behandle flis og øge mobiliteten af opløsningen. De mest almindelige og samtidig effektive tilsætningsstoffer er calciumchlorid (teknisk CaCl2), vandglas, aluminiumsulfat, kalk-fnug.

Derfor er der mange opskrifter til fremstilling af monolitisk træbeton. I nogle opskrifter fremstilles og forarbejdes træ, i andre tilsættes en kemisk komponent direkte til blandingen.

Ifølge en af opskrifterne er chips gennemblødt i kalk (80 kg kalk pr. Terning af træ), presset ud. Drys derefter med kalkpulver (80 kg) ovenpå, bland, jævn, tør og tilsæt til blandingen. Således slipper de for træsukker, som påvirker styrken af monolitisk træbeton.

At snuble med flis og endnu mere med sådanne volumener til byggeri er en ret tidskrævende forretning, der kræver plads til denne proces. Derfor vil en hurtig mulighed til fremstilling af monolitisk træbeton være brugen af calciumchlorid eller aluminiumsulfat (aluminiumsulfat). I dette tilfælde kan chips ikke behandles, men det vil være bedre, hvis de ligger i det fri under solen og regnen i et par måneder (ikke i en bunke!). Hvis det er muligt, kan det også gennemblødes i vand og tørres inden blanding. Blødgøring og hærdning er en slags elementær forberedelse af træet, der gør det muligt at fjerne noget af sukkeret.

På forberedelsesstadiet tilsættes sammensætningen af monolitisk træbeton, calciumchlorid eller aluminiumsulfat 2-5% af cementens masse. Så hvad er andelen af det kemiske tilsætningsstof til træbeton, 2% eller 5%? Det afhænger af mærket og af cementens kvalitet. Sammensætningen af det samme mærke (for eksempel M500), men forskellige producenter kan faktisk variere i kvalitet. Derfor anbefales det at lave en testbatch. Hvis der ved tilsætning af calciumchlorid 5 vægt-% af bindemidlet vises "udblomstring" (hvidt salt-udblomstring) på det hærdede materiale, skal procentdelen af den kemiske komponent reduceres. Blomstrer indikerer, at cementen er god, og 5% er for meget for sammensætningen. På samme tid er 2% muligvis ikke nok. Et par testmix er værd at gøre.

Det er vigtigt at vide! Der er ingen specifik andel af den kemiske komponent til monolitisk træbeton! Det skal altid bestemmes afhængigt af kvaliteten af den anvendte cement og flis (kvalitet, træsorter, dimensioner).

Nogle mennesker ønsker ikke at beskæftige sig med valget af andelen af calciumchlorid. Og således at der ikke dannes saltudstrømning, tilsættes vandglas til sammensætningen. For eksempel 2% calciumchlorid og 3% vandglas efter vægt cement. Men flydende glas er ret dyrt, så for mange er det mere økonomisk at lave et par testbatcher og bestemme andelen af calciumchlorid.

Proportionerne af flis, cement og vand pr. 1 m3 geleret træbeton

Andelen afhænger af hvilken type monolitisk træbeton du forbereder: strukturel eller varmeisolerende.

Overvej proportionerne af sammensætningen pr. 1 m3 af støbt monolitisk træbeton, når du bruger en bindemiddelklasse M400 og absolut tørre flis af nåletræ:

Strukturel monolitisk træbeton

В2.5 (М25) - 380 kg cement, 250 kg træfyldstof, 440 liter vand;

В2,0 (М20) - 350 kg, 230 kg, 400 liter;

B1.0 (M15) - 320 kg, 210 kg, 360 liter;

Varmeisolerende monolitisk træbeton

B0.75 (M10) - 300 kg cement, 190 kg træfyldstof, 430 liter vand;

B0.35 (M5) - 280 kg, 170 kg, 300 liter;

Korrektion af sammensætningen

Hvis du bruger et andet cementmærke, beregnes andelen ved hjælp af koefficienten: for M300 er koefficienten 1,05, for M500 - 0,96, for M600 - 0,93.

Fliseforholdet er angivet for absolut tørt materiale. Dette er normalt sjældent. Derfor skal mængden justeres afhængigt af dens fugtindhold - tilsæt en bestemt mængde. For at beregne det ekstra beløb multipliceres ovennævnte masse med en koefficient, der beregnes som fugtindholdet i chips divideret med 100%.

For eksempel har trækerne et fugtindhold på 20%. Du skal få en monolitisk træbeton af styrke klasse B2.0. Derfor: 20% / 100% = 0,2. Vi multiplicerer koefficienten 0,2 med mængden af tørre chips 230 kg for B2,0 - 0,2 * 230 = 46 kg. Yderligere 46 kg træfyldstof skal tilsættes sammensætningen.

Æltningsproces

Chips og calciumchlorid (eller andet kemisk tilsætningsstof) tørblandes, derefter tilsættes cement.Opnå sammensætningens ensartethed. Derefter tilsættes vand fra en vandkande under konstant omrøring, indtil alt træaggregatet er dækket på alle sider af blandingen.

Det er praktisk at blande ved hjælp af en byggemixer eller -blander. Dette tager normalt 5-7 minutter.

Den færdige blanding af monolitisk træbeton er en moderat våd masse. Hvis du tager chips i hånden, skal der ikke strømme vand ud af det!

Hvis der ikke blev indført et kemisk additiv i sammensætningen, men der blev udført foreløbig behandling af aggregatet i kalk, varer blandingsprocessen 25 minutter, så kalk har tid til at blive slukket.

Så du kan forberede en monolitisk arbolit med dine egne hænder til efterfølgende hældning i den rejste forskalling eller permanent forskalling af vægge og skillevægge samt hældning af gulve og lofter.

Fremstilling af træbeton derhjemme

Arbolit er et byggemateriale, der er unikt i sin art, som har en simpel sammensætning. I udlandet er der bygget huse af træbeton i relativt lang tid, mens dette byggemateriale i vores land optrådte relativt nylig, først i midten af det sidste århundrede.

Huse lavet af træbeton, som nævnt ovenfor, har en række fordele, blandt hvilke især følgende skal bemærkes:

- Fremragende varmeisoleringsegenskaber ved træbeton;

- Evnen til at bruge træbetonblokke, både som hovedbygningsmaterialet og som varmelegeme;

- Nem installation og behandling;

- Økologisk uskadelighed af træbeton;

- Anstændige lydisolerende egenskaber og overkommelige omkostninger.

Det er muligt at nævne fordelene ved træbeton i lang tid, men især vil jeg bemærke enkelheden ved at fremstille dette byggemateriale derhjemme.

Træbetonhuset er let at færdiggøre efter konstruktion, selvom der er nogle nuancer i implementeringen af pudsning af træbeton.

Træbetonsammensætning

At lave træbeton derhjemme er en ret simpel begivenhed. Portland cement fungerer som hovedbindemiddel. Det er vigtigt at være opmærksom på cementmærket, da cement er brug for enten 400 eller 500 kvaliteter til fremstilling af træbetonblokke.

Forbruget af cement til fremstilling af træbeton afhænger stærkt af det anvendte fyldstof, som kan være forskellige affald fra træbearbejdning. Disse er typisk spåner af nåletræ som fyr og gran. Også til fremstilling af træbeton kan fliser af birk, poppel, asp eller bøg anvendes.

Og som praksis viser, kan forbruget af cement til fremstilling af træbetonblokke bestemmes som følger: For at fremstille en kubikmeter træbetonblokke M15 er det nødvendigt at forbruge ca. 250 kg Portland cement.

Ud over cement og træfyldstof er kemiske tilsætningsstoffer en vigtig komponent i fremstillingen af træbeton derhjemme. Kalk, calcium (chlorid), instantglas og aluminiumsulfat anvendes som kemiske tilsætningsstoffer i træbeton.

Kemiske tilsætningsstoffer i sammensætningen af træbeton er nødvendige for at forhindre udvikling af uønskede mikroorganismer i fyldstoffet såvel som at bruge det uden ældning.

Andelen af kemiske tilsætningsstoffer i træbeton afhænger helt af cementens samlede vægt, men når sjældent mere end 4%. Før de bruges, opløses de fleste kemiske tilsætningsstoffer i træbeton i vand, som derefter bruges til at blande træbetonblandingen.

Produktionsteknologi

Produktionen af savsmuldsbetonblokke består af følgende faser:

- først søges træflisen gennem en grov sigte. Chips skal være 30-150 mm lange og mindst 5 mm brede;

savsmuld skal behandles inden brug: Fjern saccharose fra dem, hvilket påvirker styrken negativt.

Til dette tilsættes et specielt kemisk reagens baseret på calciumchlorid fra fabrikken. Når du laver med dine egne hænder, kan du bruge en opløsning af hurtigkalk eller lade savsmuldet være i frisk luft i 40-80 dage;

- efter tørring skal spånerne sigtes igen gennem en sigte for at fjerne snavs og jordrester;

det færdige savsmuld blandes med cement i en form, som konstant skal være i en vibrationstilstand. Derefter tilsættes vand og flydende glas. Hele blandingen blandes i en betonblander. Normalt er proportionerne som følger: seks poser med savsmuld, en pose cement og to poser med sand. For at forhindre, at materialet klæber til væggene, er de beklædt med linoleum;- efter blanding hældes blandingen i en form til presning. Samtidig reduceres blandingen i størrelse med 30%;

- blokke i forskallingen opbevares i tre dage, derefter fjernes forskallingen. Derefter holdes de indendørs ved en temperatur på mindst 15 grader i yderligere 10 dage, og derefter er de klar til brug.

Blandingsforhold for slaggblokke

Til fremstilling af blokke anvendes slagge i forskellige størrelser og inkluderer flere forskellige fraktioner. Dette giver dig mulighed for at give blokke en højere styrke og forbedre den termiske ydeevne. Den sigtede slagge af den rigtige størrelse fugtes med vand, inden blandingen påbegyndes for at forbedre dens vedhæftning til cementen. Andele til fremstilling af slagteblokke:

- 1,5-2 dele vand;

- 3 dele M400 cement;

- 2 stykker sand;

- 7 dele slagge.

Ud over slagge kan mursten knust, knust sten, aske, grus, gips tilsættes til blandingen. For at spare cement kan du udskifte en fjerdedel af bindemidlet med kalk. Dette vil ikke forringe kvaliteten af de færdige blokke.