Arbeitsprinzip

Das Funktionsprinzip der Brenner besteht darin, den Brennstoff mit Luft vorzumischen, die Zufuhr dieses Gemisches zur Verbrennung sicherzustellen und sicherzustellen, dass die Verbrennungsprodukte den Verbrennungsprozess vollständig durchlaufen.

Die Arbeit dieses Geräts ist in drei Phasen unterteilt:

- Ausbildung... In dieser Phase wird die Aufbereitung einzelner Elemente des zukünftigen brennbaren Gemisches durchgeführt. Zum Zeitpunkt der Vorbereitungsphase erhalten Luft und Kraftstoff die erforderlichen Eigenschaften: Richtung, Temperatur, Geschwindigkeit.

- Mischen... Luft und die erforderliche Kraftstoffmenge werden gemischt, was zu einem brennbaren Gemisch führt.

- Verbrennung... In der letzten Stufe des Brennerbetriebs findet der Verbrennungsprozess statt, oder vielmehr findet die Oxidationsreaktion der Elemente der brennbaren Wirkung mit Hilfe von Sauerstoff statt. Letztendlich entzündet sich die Mischung dank einer Düse, die am Endpunkt des Rohrs platziert ist.

Achtung, auch unter Berücksichtigung des einfachen Aufbaus der Brenner bei Störungen sollten Sie auf keinen Fall versuchen, diese selbst zu beseitigen.

Bei Gasbrennern gibt es auch Ergänzungen, die die Sicherheit und Automatisierung des Geräts gewährleisten.

Diese schließen ein:

- Automatisierung schaltet Geräte aufgrund der Fehlerbehebung unabhängig aus.

- Zündung dank eines speziellen Pieza-Elements oder Elektrizität.

1. Nach der Methode des Mischens von Gas mit Luft werden Brenner in drei Gruppen eingeteilt:

Brenner ohne vorheriges Mischen von Gas mit Luft, Gas und Luft werden dem Ofen (Verbrennungszone) separat zugeführt - Diffusionsbrenner.

· Gasbrenner, bei denen Gas teilweise mit Luft vermischt wird. In diesen Brennern wird Gas mit Luft sowohl im Brenner als auch im Arbeitsraum des Ofens gemischt, dies geschieht gleichzeitig mit dem Verbrennungsprozess - Niederdruck-Einspritzbrenner.

· Vollmischbrenner, in denen Gas und Luft gemischt sind, d.h. Vorverarbeitung des Gas-Luft-Gemisches, bevor es den Brenner in die Verbrennungszone verlässt - Einspritzbrenner mit mittlerem Druck und Mischen.

2. Nach Gerät:

· Diffusion;

· Injektion;

· Mischen;

· Kombiniert.

3. Durch Druck:

· Niedriger Druck (Gas bis zu 500 mm Wassersäule, Luft bis zu 100 mm Wassersäule);

Mitteldruck (Gas 500-15000 mm w.st., Luft 100-300 mm w.st.)

4. Abhängig vom Abfluss des Gas-Luft-Gemisches:

· Single-Flare - in dem die Mischung durch ein Loch austritt;

· Multi-Flare - Die Mischung tritt durch eine große Anzahl von Löchern aus.

Diffusionsbrenner

Bei Diffusionsbrennern (atmosphärisch) treten Gas und Luft getrennt in den Ofen ein und es kommt zu einer Gemischbildung aufgrund der Diffusion (langsames Eindringen einer Substanz in eine andere), wenn sie sich berühren. Sie stellen ein Rohrsegment mit einem am Ende verstopften Durchmesser von 50-70 mm dar, in dessen Nähe zwei Lochreihen in einem Schachbrettmuster mit einem Durchmesser von 0,5-3 mm mit einem Abstand (Schritt) von 4-16 mm gebohrt werden Durchmesser der Löcher. Die Lochreihen befinden sich in einem Winkel von 60-120 °. Die Anzahl der Löcher hängt von der Leitungskapazität ab.

Luft tritt aus dem umgebenden Raum aufgrund des durch den Schornstein erzeugten Vakuums und der Einspritzwirkung des Gasstrahls in den Ofen ein. Das Gas tritt unter Druck in den Brenner ein, tritt durch die Brennerlöcher in den Ofen aus, vermischt sich mit der Umgebungsluft und brennt in Form separater kleiner Brenner aus.Bei geringer thermischer Belastung saugen die Gasströme Luft von allen Seiten an und brennen beim Vermischen schnell mit einer blau-blau leuchtenden Flamme aus. Ein solcher Brenner kann bei einem Gasdruck von 30-120 mm Hg betrieben werden. von ZU(Luftüberschussverhältnis) 1,2-1,6.

Die Kapazität der Brenner beträgt 1-10 m3 / h, es gibt bis zu 100 m3 / h, aber das ist nicht rentabel. Die Brenner können auch bei einem durchschnittlichen Gasdruck von bis zu 3000 mm betrieben werden.

Diffusionsbrenner sind einfach aufgebaut, haben kleine Abmessungen, sind leicht zu warten, haben eine stabile Flamme unter variablen Belastungen, sind durch Ändern der Gasversorgung leicht zu regulieren und schließen einen Flammendurchbruch aus.

Diffuse Verbrennung Ist eine Verbrennung, bei der kein Gas mit Luft vorgemischt wird. Diese Verbrennung ist unter folgenden Bedingungen ziemlich stabil:

1. Wenn die Durchflussmenge des Gasstrahls den angegebenen Grenzwert nicht überschreitet.

2. Wenn keine Luftströme vorhanden sind, die die Verbrennung des Gasstrahls stören könnten.

Nachteil- großer Luftüberschuss, der Brenner ist lang und erfordert eine hohe Ofenhöhe.

Es ist notwendig, ständig ein relativ hohes Vakuum im Ofen aufrechtzuerhalten, dies erfordert eine sorgfältige Auskleidung des gesamten Kessels.

Einspritzbrenner

Brenner, bei denen die Bildung eines Gas-Luft-Gemisches aufgrund eines Gasstrahls erfolgt (teilweise vorläufiges unvollständiges Mischen). Das Hauptelement eines Einspritzbrenners ist ein Injektor, der Luft aus dem umgebenden Raum in das Innere des Brenners ansaugt.

Abhängig von der zugeführten Luftmenge können die Brenner:

· Vollständiges vorläufiges Mischen von Gas mit Luft;

· Unvollständige Lufteinblasung.

In diesen Brennern wird Primärluft durch Einspritzen von aus der Düse austretendem Gas angesaugt. Um die Einspritzung zu verbessern, hat der Brenner einen konvergierenden Teil CONFUSER (Hals) und einen expandierten zylindrischen DIFFUSER. Im Diffusor nimmt die Geschwindigkeit ab und der Druck steigt. Vom Diffusor gelangt das Gas-Luft-Gemisch in den Brennerkopf und von dort durch eine Öffnung von 3 bis 6 mm in Form kleiner Brenner in den Ofen. Die Primärluftzufuhr wird durch Drehen der Einstellscheibe gesteuert, d.h. Der Grad der Luftspaltöffnung wird reguliert. Sekundärluft wird durch die Gebläsetüren zugeführt, die ebenfalls durch den Öffnungsgrad geregelt werden.

Während des normalen Betriebs der Brenner und der vollständigen Verbrennung des Gases, bläulich lila Fackel.

Bei einem Mangel an Primärluft nimmt die Brenngeschwindigkeit ab, die Flamme wird herausgezogen, die Farbe der Flamme wird gelber Strohhalm.

Bei einer übermäßigen Erhöhung der Primärluftzufuhr tritt im Brenner ein lautes Geräusch auf und eine Flammentrennung ist möglich. Der Bediener muss die Zufuhr von Primär- und Sekundärluft anhand der Farbe der Flamme geschickt regulieren.

Würde Selbstregulierend, keine Luftzufuhrvorrichtungen erforderlich.

Nachteil lautes Geräusch und Instabilität bei geringer Belastung.

Das Funktionsprinzip dieses Brenners besteht darin, dass das Gas aus der Gasleitung mit Überdruck in die Brennerdüse eintritt. Wenn es die Düse verlässt, nimmt seine Geschwindigkeit zu und der Druck fällt ab. Der Gasstrahl tritt mit hoher Geschwindigkeit in den Injektor ein, bildet ein Vakuum um sich herum und saugt dadurch die Primärluft aus der Atmosphäre an.

Zwangsluftbrenner

Diese Brenner haben unbegrenzte Anwendungen. Gasverbrauch von mehreren m3 bis 5000 und mehr. Bei diesen Brennern beginnt der Prozess der Bildung des Gas-Luft-Gemisches im Brenner selbst und endet im Feuerraum. Das Gas wird mit einer kurzen, nicht leuchtenden Flamme verbrannt.

Die zur Verbrennung benötigte Luft wird von einem Ventilator gewaltsam zugeführt. Die Zufuhr von Gas und Luft erfolgt über getrennte Rohre, daher werden die Brenner genannt Zweidraht oder Mischen,denn in ihnen findet eine vollständige Vermischung des Gas-Luft-Gemisches statt. Diese Brenner arbeiten bei niedrigem bis mittlerem Druck.Gas mit einem Druck von bis zu 1200 Pa tritt in die Düse 1 ein und verlässt sie durch 8 Löcher mit einem Durchmesser von 4,5 mm. Die Löcher befinden sich in einem Winkel von 30 ° zur Achse des Brenners. Im Gehäuse 2 des Brenners sind spezielle Schaufeln angeordnet, die den Luftstrom Drehbewegungen ermöglichen. Somit schneidet sich das Gas in Form kleiner Ströme mit dem wirbelnden Luftstrom und es entsteht ein gut gemischtes Gas-Luft-Gemisch. Der Brenner endet mit einem Keramiktunnel 4 mit Zündlöchern.

Vorteile: Ein breites Spektrum an automatischer Regelung, die Möglichkeit der Verbrennung einer großen Menge Gas, Luftvorwärmung, der Brenner arbeitet mit einem minimalen Luftüberschussverhältnis.

Nachteil: der Verbrauch von elektrischer Energie für den Betrieb des Lüfters.

Arten und Funktionen von Brennern

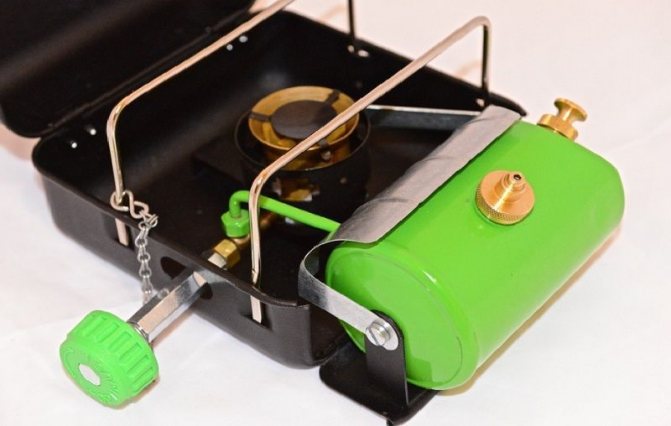

Für die Raumheizung werden nicht nur stationäre Heizsysteme eingesetzt.

Es gibt vier tragbare Geräte, die unter bestimmten Umständen bequemer zu verwenden sind:

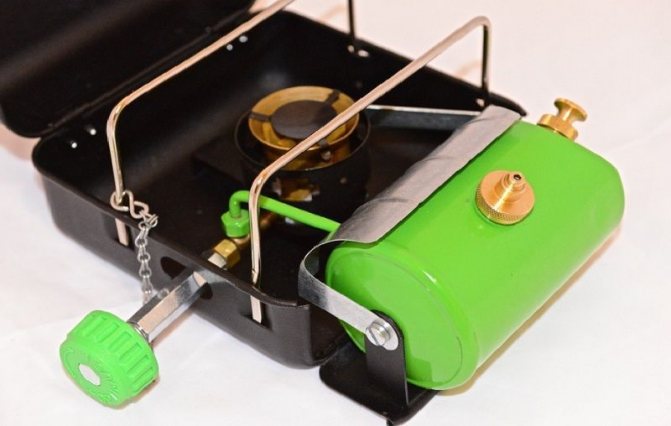

- Teller

- Lampe

- Heizung

- Brenner

Erdgasheizungen werden als Lufterhitzer klassifiziert.

Das Design dieser Geräte ist einfach:

- Gehäuse,

- Gasherd,

- Wärmetauscher,

- heizungsfähiges Element,

- Ballon.

Jeder Heizungstyp bietet immer eine zusätzliche Möglichkeit zum Anschluss an eine Gasleitung.

Der Ofen funktioniert dank eines Kraftstofftanks. Mit diesem Gerät wird das Kochen unabhängig vom Standort komfortabel. Dieses Gerät verfügt über ein robustes Gehäuse. Der Körper selbst besteht aus hochwertigem Stahl, der außerdem mit einer speziellen Emaille überzogen ist, die vor Schäden verschiedener Art schützt.

Eine mit gasförmigem Brennstoff betriebene Lampe ist eine Art Element, das Licht emittiert. Das Design der Lampe ähnelt dem eines Brenners.

Der Unterschied liegt in der Tatsache, dass sein Kopf durch einen Stab dargestellt wird, auf den ein spezielles katalytisches Netz gelegt wird, das die direkte Quelle des Glühens ist.

Zum Schutz wird ein Glasschirm über das Netz gelegt.

Es gibt Brenner mit Add-Ons, um die Leistung der Geräte zu verbessern.

Zunächst ist die Klassifizierung der Brenner in Abhängigkeit von der Art des verwendeten Brennstoffs zu berücksichtigen:

Gas

Diese Art ist üblich - Erdgas bezieht sich auf den Kraftstoff, der dem Verbraucher zur Verfügung steht.

Gasbrenner werden gemäß der Methode zur Zufuhr des Oxidationsmittels zum Arbeitsbereich in zwei Typen unterteilt: Druck und Einspritzung.

Druckbrenner.

Sie werden mit gasförmigem Kraftstoff betrieben und unterscheiden sich erheblich in der Konstruktion - ein eingebauter Lüfter, eine mechanische Zufuhr des Oxidationsmittels (Luft) zum Arbeitsbereich ist vorgesehen.

Mit Hilfe des Lüfters wird die Leistung geregelt und dementsprechend der Betrieb des Gerätes verbessert, was sich auf den Wirkungsgrad auswirkt.

Der Nachteil ist das zusätzliche Rauschen, das jedoch durch die Installation spezieller Rauschunterdrückungs-Add-Ons beseitigt wird.

Einspritzbrenner auch atmosphärisch genannt. Eine solche Vorrichtung ist am häufigsten in der zusätzlichen Standardausrüstung für Kessel enthalten. Der Betrieb der Vorrichtung besteht darin, dem Arbeitsbereich aufgrund des "Einspritzungseffekts" Luft zuzuführen - das erforderliche Volumen an Oxidationsmittel, das für den vollen Durchfluss des Verbrennungsprozesses erforderlich ist, tritt unter hohem Druck in den Durchfluss von gasförmigem Kraftstoff ein.

Während der Herstellung wird das Gerät auf Standardeinstellungen für die Arbeit mit Erdgas eingestellt.

Damit das Heizsystem mit Flüssiggas betrieben werden kann, müssen zusätzliche Geräte installiert werden.

Die Vorteile dieser Art von Brennervorrichtungen sind die einfache Konstruktion, die Geräuschfreiheit, die vollständige Sicherheit und die lange Lebensdauer.

Flüssigen Brennstoff

Bei Ölbrennern werden Erdölprodukte als Brennstoff verwendet, die verschiedene Verarbeitungsstufen durchlaufen. Biokraftstoff oder Altöl werden ebenfalls verwendet. Beliebt sind Brenner, die Arbeiten mit Dieselkraftstoff ausführen.

Dieselbrenner sind Gasbrennern in Bezug auf die Arbeitsqualität nicht unterlegen.

Gleichzeitig erfordert die Wartung keine hohen Kosten, die Arbeitsleistung ist konstant und, was nicht weniger wichtig ist, sie können unter negativen Temperaturbedingungen arbeiten.

Brenner, die mit Heizöl betrieben werden, werden als wirtschaftlich angesehen, da Heizöl kostengünstig und zuverlässig in Bezug auf eine lange Lebensdauer des Geräts ohne vorbeugende Wartung ist.

Ölbrenner werden in Wohngebäuden nicht verwendet. Das Hauptanwendungsgebiet sind Objekte von industrieller Bedeutung, Kesselhäuser, die für die Zentralheizung betrieben werden.

Multi-Fuel oder kombiniert

Für diese Geräte können verschiedene Kraftstoffarten verwendet werden, ohne dass zusätzliche Geräte installiert werden müssen. Die Kosten des Geräts sind hoch, aber der Wirkungsgrad ist viel geringer als bei anderen Brennern. Die Wartung ist viel komplizierter und daher teuer.

Brennerklassifizierung nach Leistung:

- Niedrige Leistung - ≥1500 W, für kurze Zeit verwendet;

- Durchschnittliche Leistung - von 1500 bis 2500 W;

- Leistungsstark - ≤ 2500 W.

Die Brenner sind mit mit gasförmigem Brennstoff gefüllten Zylindern verbunden.

Es gibt verschiedene Arten von Zylinderanschlüssen, die jeweils für jeden Brennertyp geeignet sind:

- Gewindeanschluss - Der Brenner wird auf das Gewinde geschraubt oder mit einem zusätzlichen Schlauch, der an das Brennergerät angeschlossen ist.

- Um eine Spannzangenverbindung herzustellen, wird eine spezielle Druckhalterung verwendet. Der so verbundene Ballon hat eine dünne Schale.

- Der Einweganschluss kann nicht vom Brenner getrennt werden, bis der Brennstoff vollständig verbraucht ist. Dies liegt an der Tatsache, dass sich kein Ventil in der Halterung befindet und im Falle eines vorzeitigen Öffnens

- Der Ventilanschluss ist zuverlässig, da auch geringste Kraftstofflecks vermieden werden.

Einige Brenner sind mit zusätzlichen Funktionen ausgestattet, die die Verwendung dieses Geräts vereinfachen.

Leistungsregler... Hier können Sie die Leistung der Brennereinstellung einstellen. Sie befindet sich auf einer Gewindeverbindung, die mit dem Zylinder verschraubt ist. Da sich der Regler in beträchtlichem Abstand direkt vom Brenner befindet, ist es nicht immer möglich, die Leistung unter Kontrolle zu halten. Um dieses Problem zu beseitigen, sind zwei Regler installiert - am Brenner und an der Armatur.

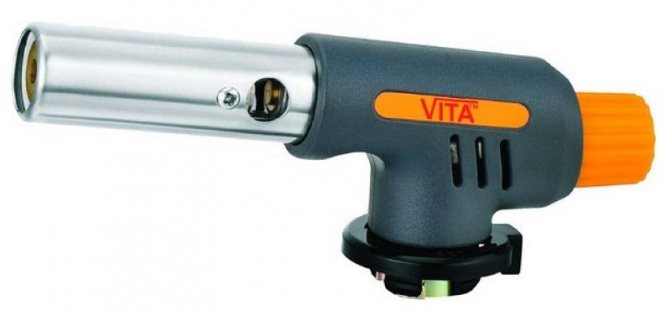

Piezo-Zündung... Dieser Zusatz vereinfacht die Anfangsphase der Arbeit erheblich. Der Zündschalter befindet sich so, dass sich der Brennerstartknopf darunter befindet. Daher ist das Funktionsprinzip des gesamten Systems einfach.

Bei hoher Luftfeuchtigkeit kann das Gerät fehlerhaft funktionieren.

Vorheizen... Der Betrieb des Systems liegt in der Tatsache, dass sich der Teil des Rohrs, durch den der Brennstoff in die Verbrennungsstelle gelangt, nicht weit vom Brennerkopf befindet und daher im Betriebszustand von einer Flamme umgeben ist.

Welche Art von Brennern gibt es?

Die Brennertypen unterscheiden sich je nach Art des verwendeten Brennstoffs.

Gasbrenner Verwenden Sie gasförmige Brennstoffe, sie sind praktisch und werden häufig in Heizkesseln verwendet. Aufgrund ihres einfachen Designs sind sie zuverlässig und ausfallsicher. Die eingebaute Brennerautomatisierung sorgt für Sicherheit und komfortablen Betrieb der Brenner. Bei uns können Sie einen Gasbrenner für einen Ofen und einen Kessel kaufen.

Wenn Sie einen Flüssigbrennstoffbrenner kaufen möchten, achten Sie darauf Diesel, Heizöl, Ölbrenner und Altölbrenner... In solchen Brennern wird flüssiger Brennstoff unter Druck zerstäubt, Brennstoffdämpfe bilden mit Luft ein brennbares Gemisch und entzünden sich.

- Dieselbrenner sind billiger als Gasbrenner, sicherer zu bedienen und einfacher zu bedienen. Im Gegensatz zu Gasbrennern benötigen sie für die Installation keine Sondergenehmigung. Dieselkraftstoff ist jedoch teurer als Gasbrennstoff - dementsprechend kostet der Betrieb eines solchen Brenners mehr.

- Schwerölbrenner verwenden Heizöl M40 und M100, das billiger als Dieselkraftstoff ist, wodurch der Betrieb von Schwerölbrennern wirtschaftlicher wird

- Gebrannte Brenner sind insofern vorteilhaft, als sie dazu beitragen können, die Heizkosten zu senken und Altöle zu entsorgen, ohne die Umwelt zu schädigen.

Ein Kombibrenner ist einen Kauf wert, wenn Sie mehr als eine Brennstoffart, aber mehrere verwenden möchten. Solche Brenner können automatisch von der Hauptbrennstoffart auf die Reservebrennstoffart umschalten. Kombinierte Brenner gewährleisten den stabilen Betrieb der Kesselanlagen, da sie bei Problemen mit der Versorgung mit einer Brennstoffart problemlos auf eine andere umschalten können. Sie werden dort eingesetzt, wo nur eine Vergasung zu erwarten ist oder auch kurzfristige Heizunterbrechungen nicht akzeptabel sind. Auf unserer Website können Sie Öl-Gas-Brenner, Gas / Diesel-Zweistoffbrenner und andere Mehrstoffbrenner erwerben.

Pelletbrenner arbeiten mit Holzpellets und sind wirtschaftliche und umweltfreundliche Geräte. Es ist besonders vorteilhaft, einen Pelletbrenner für diejenigen zu verwenden, die eine große Menge Holzabfälle haben - dies ermöglicht die Entsorgung und senkt die Heizkosten. Schauen Sie sich jetzt die Preise für Pelletbrenner im Energomir Online-Shop an

Ein wichtiges Merkmal bei der Auswahl eines Brenners ist die Art der Leistungsregelung.

Einstufige Brenner - mit einer voreingestellten Leistung aus dem für den jeweiligen Brenner möglichen Bereich arbeiten. Einstufige Gasbrenner werden in Kesseln, Öfen und Niedrigleistungsaggregaten eingesetzt. Das Funktionsprinzip besteht darin, den Brenner eines Kessels oder Wärmeerzeugers ein- und auszuschalten, um ein bestimmtes Temperaturniveau im System aufrechtzuerhalten.

Zweistufige Brenner - 2 Betriebsarten haben - 100% und 50% der Gesamtkapazität. Der Übergang von einer Betriebsart in eine andere erfolgt durch ein automatisches System. Die angezeigten Leistungsstufen können auch aus dem möglichen Bereich für einen bestimmten Brenner eingestellt werden.

Schieben von zweistufigen Brennern - haben auch 2 Betriebsarten, aber der Übergang von einem Modus zu einem anderen ist reibungslos. Die meisten dieser Brenner können durch Installation einer speziellen Automatisierungseinheit in modulierende umgewandelt werden.

Dreistufige Brenner - kann in drei Leistungsmodi betrieben werden.

Brenner modulieren - Ermöglichen es Ihnen, die Leistung je nach verwendetem Sensor je nach Temperatur oder Druck in einem Heiz- oder Dampfkessel, einem Wärmeerzeuger, einem Ofen oder einer Trockentrommel reibungslos zu ändern.

Alle vorgestellten Brennertypen können bei uns bestellt werden.

Brennervorteile

Positive Aspekte von Brennern, die mit gasförmigen Brennstoffen betrieben werden:

- Benutzerfreundlichkeit, da die Konstruktionsmerkmale dieser Art von Brennern primitiv sind und keine zusätzliche Erfahrung erfordern;

- Vor Beginn der Verwendung ist keine Vorbereitung erforderlich.

- Hohe Kapazitäten erreichen;

- Flammenregulierung;

- Sauberkeit, und dies ist wichtig, da keine zusätzliche Zeit für die Reinigung des Zubehörs erforderlich ist.

- Es besteht keine Notwendigkeit für eine zusätzliche Wartung der Brennerelemente, da nach der Brennstoffverbrennung keine Kohlenstoffablagerungen zurückbleiben.

- Niedriger Selbstkostenpreis.

Vorteile von Flüssigbrennstoffgeräten:

- Diese Art von Kraftstoff wird viel wirtschaftlicher verbraucht als Gas;

- Während der gesamten Arbeit bleibt die Betriebsanzeige unverändert.

- Funktioniert bei niedrigen Temperaturen.

Klassifizierung von Gasbrennern. Was sind die Brenner?

Kinetische Hochdruckbrenner sollten in Fällen eingesetzt werden, in denen hohe thermische Spannungen im Ofenvolumen und bei Verbrennung mit minimalem Luftüberschuss in einer nicht leuchtenden oder schwach leuchtenden Flamme erreicht werden müssen.

Die Nachteile von kinetischen Brennern sind die Möglichkeit eines Flammendurchbruchs, ihre vergrößerten Abmessungen und das signifikante Gewicht.

Zur Vormischung müssen sperrige Einspritzbrenner oder Gebläseluftzufuhr verwendet werden. Vormischbedingungen erlauben keine Arbeiten an Luftstößen mit Temperaturen über 500-600 ° C, da beim Mischen die Gefahr einer Gasentzündung im Brennerkörper besteht.

Kinetische Brenner, sowohl Einspritz- als auch Gebläsebrenner, sind beim Verbrennen von Gas in verschiedenen Industrieöfen und Kesseln sehr verbreitet.

Ein unzureichender Gasdruck sowie der Wunsch, die Größe des Brenners zu verringern, insbesondere bei hohen Kapazitäten (über 100 m 3 / h), erzwingen die Verwendung von Zwangszufuhr

Luft in die Mischkammer des Brenners. Solche Brenner werden Strahl-, Misch- oder Zweidrahtbrenner genannt. Ein Beispiel ist ein turbulenter Brenner mit tangentialem Lufteinlass und Gasaustritt durch mehrere kleine Bohrlöcher (Abb. VI-1). Die Geschwindigkeit des tangentialen Luftauslasses in den Mischer an diesem Brenner wird mit 15 bis 25 m / s angenommen, die Geschwindigkeit des Gemischauslasses beträgt 20 bis 30 m / s, wodurch verhindert wird, dass die Flamme in den Brennerkörper eindringt.

Mischbrenner mit tangentialer Luftzufuhr und axialen oder radialen Gasstrahlen sind aufgrund ihrer Fähigkeit, bei niedrigen Gasdrücken und mäßigem Luftdruck (80-150 mm H2O) zu arbeiten, weit verbreitet. Ihr Nachteil sind die relativ großen Abmessungen des Mischers. Der Brenner des Brenners zeichnet sich durch eine kurze Länge und einen großen Kegelwinkel aus.

Bei einer erfolglosen Wahl der Ausgangsgeschwindigkeit und des Verdrehungsgrades wird die Flamme manchmal zum zentralen Teil des Bohrlochkopfes und sogar innerhalb des Brennermischers gezogen, was zu Erwärmung und Betriebsstörungen führt.

Es gibt kinetische Hochdruckbrenner mit Luftzufuhr entlang der Brennerachse und radialem Mehrstrahlgasauslass. Wenn es möglich ist, die Größe der Mischkammer zu vergrößern, um ihre Länge zu entwickeln, ist ein gutes Mischen auch bei einer Einstrahl-Gaszufuhr und relativ niedrigen Luftgeschwindigkeiten, dh bei einem verringerten Luftdruck, gewährleistet.

Ein ähnlicher Mischer wird auch für Frontbrenner mit geringer Kapazität verwendet. Die betrachteten Mischertypen sind die typischsten für kinetische Gebläsebrenner.

Oft wird das Mischen von Gas mit Luft in einem Diffusor mit Luftzufuhr durch eine zentrale Düse und Gaszufuhr durch den Ringraum durchgeführt. Solche Brenner werden von uns als Einspritzbrenner eingestuft, da in ihnen der Luftstrahl brennbares Gas ansaugt.

Kinetische Brenner können bei minimalen Luftüberschussverhältnissen mit nahezu vollständiger Verbrennung betrieben werden. Das berechnete Luftüberschussverhältnis wird normalerweise als 1,05-1,10 angenommen. Die thermische Belastung des Volumens, in dem das Gas verbrannt wird, kann Zehntausende und sogar Hunderttausende kWp / m 3 betragen.

Um den optimalen Gaskessel auszuwählen, müssen Sie dessen Merkmale verstehen.

Am weitesten verbreitet im Alltag sind Warmwasserkessel mit geringem Stromverbrauch.

Diese Geräte sind wirtschaftlich und einfach zu bedienen und in vielen Konfigurationen und Modellen mit jeweils eigenen Vorteilen erhältlich.

Eines der Hauptelemente eines Gaskessels ist sein Brenner. Dies ist eine spezielle Ausrüstung, die den Brennstoff für die Verbrennung vorbereitet und in die Brennkammer einspeist, wo sich der Strom des Gas-Luft-Gemisches entzündet und Wärme abgibt.Die richtige Wahl des Brenners gewährleistet eine maximale Brennstoffverbrennungseffizienz, erhöht die Gesamteffizienz (Effizienz) des Kessels und senkt die finanziellen Brennstoffkosten.

Klassifizierung von Gasbrennern

Es gibt verschiedene Arten von Gasbrennern. Um die richtige Wahl für einen Brenner zu treffen, müssen Sie die Art des Verbrennungsgases, seinen Heizwert, den Druck, den Zweck und die Auslegung des Kessels berücksichtigen.

Durch Gasüberdruck

Probleme

Jede Art von Brennervorrichtung hat auch negative Seiten.

Nachteile gasbetriebener Geräte:

- Unter natürlichen Bedingungen gibt es keine Möglichkeit, die Kraftstoffversorgung wieder aufzufüllen.

- Unfähigkeit, Gasflaschen in Flugzeugen und Zügen mit öffentlichen Verkehrsmitteln zu transportieren;

- Bei negativen Temperaturen neigt gasförmiger Brennstoff dazu, sich zu verdicken, wodurch die Druckanzeige abnimmt und letztendlich die Brennervorrichtung ausfällt.

Negative Eigenschaften der Arbeit von Geräten mit flüssigem Kraftstoff:

- Teile der Brennerstruktur sind anfällig für Betriebsabweichungen und müssen daher häufig gewartet werden.

- Hoher Preis;

- Möglichkeit einer Kraftstoffleckage;

- Notwendigkeit zusätzlicher Vorbereitungen vor Arbeitsbeginn;

- Anständiges Gewicht und Größe.

So wählen Sie einen Brenner

Die erforderliche Leistung des Geräts hängt hauptsächlich von der Anzahl der Verbraucher ab. Bei einer kleinen Anzahl von Verbrauchern ist ein Brenner mit geringem Stromverbrauch ausreichend. Bei 5 oder 6 Benutzern ist das Gerät mit der höchsten Leistung erforderlich. Für den Fall, dass die Anzahl der Benutzer viel höher ist, lohnt es sich, sich mit mehreren Geräten zu versorgen.

Das Design des ausgewählten Modells hängt nur von den persönlichen Vorlieben ab: Ein Brenner mit Mindestgröße ist erforderlich oder die Gargeschwindigkeit ist wichtig, und das Gerät wird viel größer.

Aus Bequemlichkeitsgründen lohnt es sich, ein Gerät mit Piezozündung zu kaufen.

Art der Zylinderbefestigung. Ebenso wichtig ist es, über zusätzliche Ausrüstung nachzudenken. Zunächst besteht Bedarf an einem Koffer für den Transport des Geräts. Praktisch, wenn der Brenner einen speziellen Kochgeschirrhalter enthält.

Zu den Ergänzungen gehört auch ein besonderer Schutz gegen Windböen, die die Flamme ausblasen. Ein solches Gerät spart erheblich Kraftstoff. Achten Sie bei der Auswahl eines Add-Ons auf das Design, da das Vorhandensein von Kunststoffteilen darin nicht akzeptabel ist.

Kombinierte Brenner:

Klassifizierung von Gasbrennern Ein Gasbrenner ist eine Vorrichtung, die eine bestimmte Menge an brennbarem Gas und einem Oxidationsmittel (Luft oder Sauerstoff) liefert, Bedingungen zum Mischen schafft und das resultierende Gemisch zum Ort der Verbrennung und Verbrennung von Gas transportiert. Es gibt Brenner, bei denen nur Gas oder Gas und Luft dem Verbrennungsort zugeführt werden, jedoch ohne deren vorläufiges Mischen im Brenner. Anforderungen an Brenner: · Schaffung von Bedingungen für die vollständige Verbrennung von Gas mit einem Mindestluftüberschuss und die Freisetzung von Schadstoffen in Verbrennungsprodukten; · Gewährleistung der erforderlichen Wärmeübertragung und maximalen Nutzung der Wärme des Gasbrennstoffs; · Das Vorhandensein von Regelungsgrenzen, nicht weniger als die erforderliche Änderung der Wärmeleistung des Geräts; · Keine starken Geräusche, deren Pegel 85 dB nicht überschreiten sollte; · Einfachheit des Designs, einfache Reparatur und Betriebssicherheit; · Die Möglichkeit der automatischen Regelung und Sicherheit; · Einhaltung moderner Anforderungen der Industrieästhetik. Die Hauptfunktionen von Gasbrennern sind: Gas- und Luftversorgung der Gasverbrennungsfront, Gemischbildung, Stabilisierung der Zündfront, Gewährleistung der erforderlichen Intensität des Gasverbrennungsprozesses.Durch die Methode der Gasverbrennung können alle Brenner in drei Gruppen eingeteilt werden: · ohne vorheriges Mischen von Gas mit Luftdiffusion; · Bei unvollständiger vorläufiger Vermischung von Gas mit Luft - diffusionskinetisch; · Bei vollständiger Vormischung von Gas mit Luftkinetik. Darüber hinaus können Brenner nach der Luftzufuhrmethode, der Position des Brenners in der Brennkammer, dem Emissionsvermögen des Brenners und dem Gasdruck klassifiziert werden. Die Klassifizierung von Brennern nach der Luftversorgungsmethode ist weit verbreitet. Auf dieser Basis werden Brenner wie folgt unterteilt: · blasfrei, wobei Luft aufgrund von Vakuum in den Ofen gelangt; · Injektion, bei der aufgrund der Energie des Gasstrahls Luft angesaugt wird; · Blasen, bei dem dem Brenner oder Ofen über einen Ventilator Luft zugeführt wird. Die Brenner können bei verschiedenen Gasdrücken betrieben werden: niedrig - bis zu 5000 Pa, mittel - von 5000 Pa bis 0,3 MPa und hoch - mehr als 0,3 MPa. Am weitesten verbreitet sind Brenner, die bei niedrigen und mittleren Gasdrücken arbeiten. Ein wichtiges Merkmal des Brenners ist seine Wärmeleistung kJ / h: wobei QН der niedrigere Heizwert des Gases kJ / m3 ist; VЧ - stündlicher Gasverbrauch des Brenners, m3 / h. Es wird zwischen der maximalen, minimalen und nominalen Wärmeleistung von Gasbrennern unterschieden. Die maximale Wärmeabgabe wird im Langzeitbetrieb des Brenners mit hohem Gasdurchsatz und ohne Flammenausbruch erreicht. Die minimale Wärmeabgabe tritt auf, wenn der Brenner bei dem niedrigsten Gasverbrauch ohne Flammendurchbruch stabil ist. Die Nennwärmeleistung des Brenners entspricht der Betriebsart mit dem Nenngasdurchsatz, dh dem Durchfluss, der den höchsten Wirkungsgrad bei höchstem Gasverbrennungswirkungsgrad bietet. Brennerpässe geben die Nennwärmeleistung an. Die maximale Wärmeleistung des Brenners darf die Nennleistung nicht mehr als 20% überschreiten. Wenn die Nennwärmeleistung des Brenners gemäß Pass 10.000 kJ / h beträgt, sollte das Maximum 1 2.000 kJ / h betragen. Ein weiteres wichtiges Merkmal des Brenners ist die Regelungsgrenze der Wärmeleistung n = 2 ... 5: n = Qr min / Qr max, wobei Qr min die minimale Wärmeleistung des Brenners ist; Qr max ist die maximale Wärmeabgabe des Brenners. Eine große Anzahl von Brennern unterschiedlicher Bauart ist in Betrieb. Allgemeine Anforderungen an alle Brenner: Gewährleistung der Vollständigkeit der Gasverbrennung, Stabilität bei Änderungen der Wärmeleistung, Zuverlässigkeit des Betriebs, Kompaktheit, Wartungsfreundlichkeit. Es gibt viele verschiedene Klassifizierungen von Gasbrennern, die wir in Tabelle 1 sehen können. Tabelle 1. Klassifizierung von Gasbrennern

| Klassifizierungsattribut | Merkmale des Klassifizierungsmerkmals |

| Komponentenzufuhrmethode | Freie Konvektionsluftversorgung |

| Luftzufuhr durch Vakuum im Arbeitsraum | |

| Luftinjektion mit Gas | |

| Zwangsluftzufuhr von einer externen Quelle | |

| Zwangsluftzufuhr vom eingebauten Lüfter (Blockbrenner) | |

| Erzwungene Luftzufuhr durch Gasdruck (Turbinenbrenner) | |

| Luftgasinjektion (Zwangsluftinjektionsgasinjektion) | |

| Erzwungene Zufuhr eines Gas-Luft-Gemisches von einer externen Quelle | |

| Der Grad der Herstellung des brennbaren Gemisches | Ohne Vormischung |

| Teilweise Primärluftversorgung | |

| Unvollständige Vormischung | |

| Vollständig vorgemischt | |

| Abflussrate der Verbrennungsprodukte, m / s | Bis zu 20 (niedrig) |

| St. 20 bis 70 (Durchschnitt) | |

| St. 70 (Hochgeschwindigkeitsbrenner) | |

| Brennerströmungsmuster | Geradeaus durch |

| Wirbelnd ungeöffnet | |

| Wirbelnd auf | |

| Nenngasdruck vor dem Brenner, Pa | Bis zu 5000 (niedrig) |

| Mitteldruck (bis zum kritischen Druckabfall) | |

| Hoher Druck (kritischer oder überkritischer Differenzdruck) | |

| Die Fähigkeit, die Eigenschaften der Taschenlampe anzupassen | Mit nicht einstellbaren Brennereigenschaften |

| Mit einstellbaren Brennereigenschaften | |

| Die Notwendigkeit, das Luftüberschussverhältnis zu regulieren | Mit ungeregeltem (minimalem oder optimalem) Luftüberschussverhältnis |

| Mit einstellbarem (variablem oder erhöhtem) Luftüberschussverhältnis | |

| Lokalisierung der Verbrennungszone | In einem feuerfesten Tunnel oder in der Brennkammer eines Brenners |

| H-Oberfläche des Katalysators im Katalysatorbett | |

| In körniger feuerfester Masse | |

| Auf Keramik- oder Metallaufsätzen | |

| In der Brennkammer des Geräts oder in einem offenen Raum | |

| Die Möglichkeit, die Wärme von Verbrennungsprodukten zu nutzen | Ohne Luft- und Gasheizung |

| In einem autonomen Rekuperator oder Regenerator beheizt | |

| Mit Luftheizung in einem eingebauten Rekuperator oder Rekuperator | |

| Erhitzte Luft und Gas | |

| Automatisierungsgrad | Manuelle Kontrolle |

| Halbautomatisch | |

| Automatisch |

Diffusionsbrenner Bei Diffusionsbrennern wird die für die Gasverbrennung notwendige Luft aufgrund der Diffusion aus dem umgebenden Raum der Flammenfront zugeführt. Solche Brenner werden üblicherweise in Haushaltsgeräten eingesetzt. Sie können auch zur Erhöhung des Gasdurchsatzes verwendet werden, wenn die Flamme über eine große Oberfläche verteilt werden muss. In allen Fällen wird das Gas dem Brenner ohne Beimischung von Primärluft zugeführt und außerhalb des Brenners mit ihm gemischt. Daher werden diese Brenner manchmal als externe Mischbrenner bezeichnet. Das einfachste im Design Diffusionsbrenner (Abb. 1) stellen ein Rohr mit gebohrten Löchern dar. Der Abstand zwischen den Löchern wird unter Berücksichtigung der Geschwindigkeit der Flammenausbreitung von einem Loch zum anderen gewählt. Diese Brenner haben eine geringe Wärmeleistung und werden zum Verbrennen von natürlichen und kalorienarmen künstlichen Gasen unter kleinen Warmwasserbereitern verwendet. Feige. 1. Mögliche Varianten von Diffusionsbrennern Zu den industriellen Diffusionsbrennern gehören untere Schlitzbrenner (Abb. 2). In der Regel handelt es sich um ein Rohr mit einem Durchmesser von bis zu 50 mm, in das in zwei Reihen Löcher mit einem Durchmesser von bis zu 4 mm gebohrt werden. Der Brennerverteiler befindet sich in einem Ziegelkanal über dem Rost. Der Kanal ist ein Schlitz im Boden des Kessels, daher der Name des Brenners - unterer Schlitz. Feige. 2. Unterer Diffusionsbrenner: - Luftregler; 2 - Brenner; 3 - Sichtfenster; 4 - zentrierendes Glas; 5- horizontaler Tunnel; 6- Ziegelverlegung; 7 - Rost Vom Brenner 2 gelangt Gas in den Ofen, wo Luft unter dem Rost 7 austritt. Gasströme sind in einem Winkel zum Luftstrom gerichtet und gleichmäßig über seinen Querschnitt verteilt. Das Mischen von Gas mit Luft erfolgt in einem speziellen Schlitz aus feuerfesten Steinen. Dank einer solchen Vorrichtung wird der Prozess des Mischens von Gas mit Luft verbessert und eine stabile Zündung des Gas-Luft-Gemisches gewährleistet. Der Rost wird mit feuerfesten Steinen verlegt und es verbleiben mehrere Schlitze, in denen Rohre mit Bohrlöchern platziert werden, damit das Gas entweichen kann. Luft unter dem Rost wird von einem Ventilator oder durch Vakuum im Ofen zugeführt. Die feuerfesten Wände des Spaltes - Verbrennungsstabilisatoren - verhindern die Flammentrennung und erhöhen gleichzeitig den Wärmeübertragungsprozess im Ofen. Durch die getrennte Zufuhr von Gas und Luft in Diffusionsbrennern ist es möglich, die Luft vorzuwärmen, was hohe Temperaturen im Ofen gewährleistet.

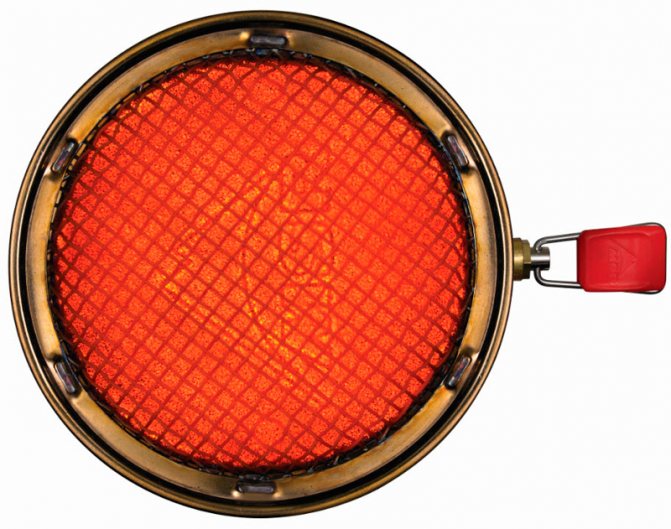

Einspritzbrenner Brenner, bei denen aufgrund der Energie eines Gasstrahls die Bildung eines Gas-Luft-Gemisches auftritt, werden als Brenner bezeichnet Injektion... Das Hauptelement eines Injektionsbrenners ist ein Injektor, der Luft aus dem umgebenden Raum in die Brenner saugt. Abhängig von der Menge der eingespritzten Luft können Brenner mit unvollständiger Luftinjektion und mit vollständiger Vormischung von Gas mit Luft betrieben werden. Brenner mit unvollständiger Lufteinblasung. Nur ein Teil der für die Verbrennung notwendigen Luft tritt in die Verbrennungsfront ein, der Rest der Luft kommt aus dem umgebenden Raum. Diese Brenner arbeiten bei niedrigem Gasdruck. Sie werden Niederdruck-Einspritzbrenner genannt (Abb. 3, a). Die Hauptteile der Einspritzbrenner sind der Primärluftregler, die Düse, der Mischer und der Verteiler (siehe Abb. 3). Feige. Feige. 3. Einatmen atmosphärischer Gasbrenner: a - niedriger Druck; b - Brenner für einen Gusseisenkessel; 1 - Düse; 2 - Injektor; 3 - Verwirrer; 4 - Diffusor; 5 - Sammler; 6 - Löcher; 7 - Primärluftregler Der Primärluftregler 7 ist eine rotierende Scheibe oder Unterlegscheibe und regelt die Menge der in den Brenner eintretenden Primärluft. Die Düse 1 dient dazu, die potentielle Energie des Gasdrucks in kinetische Energie umzuwandeln, dh dem Gasstrahl eine Geschwindigkeit zu geben, die das Ansaugen der erforderlichen Luft sicherstellt. Der Brennermischer besteht aus drei Teilen: Injektor, Confuser und Diffusor. Injektor 2 erzeugt eine Vakuum- und Luftansaugung. Der engste Teil des Mischers ist der Verwirrer 3, der den Durchfluss des Gas-Luft-Gemisches ausgleicht. In dem Diffusor 4 treten das endgültige Mischen des Gas-Luft-Gemisches und ein Anstieg seines Drucks aufgrund einer Abnahme der Geschwindigkeit auf. Vom Diffusor tritt das Gas-Luft-Gemisch in den Verteiler 5 ein, der es über die Löcher 6 verteilt. Die Form des Verteilers und die Position der Löcher hängen von der Art der Brenner und ihrem Zweck ab. Der Verteiler der Warmwasserzylinderbrenner ist kreisförmig; Bei Brennern von Durchlauferhitzern besteht der Kollektor aus parallelen Rohren. für Einheiten mit einem länglichen Feuerraum einen länglichen Sammler; Bei Brennern für einen Gusseisenkessel (Abb. 3, b) hat der Kollektor die Form eines Rechtecks mit einer großen Anzahl kleiner Löcher. Niederdruck-Einspritzbrenner weisen eine Reihe positiver Eigenschaften auf, aufgrund derer sie in Haushaltsgasgeräten sowie in Gasgeräten für die Gastronomie und andere Haushaltsgasverbraucher verwendet werden. Einspritzbrenner werden auch in Heizkesseln aus Gusseisen eingesetzt. Die Hauptvorteile von Niederdruck-Einspritzbrennern: einfache Konstruktion, stabiler Betrieb von Brennern mit wechselnden Lasten; Zuverlässigkeit und Wartungsfreundlichkeit; Geräuschlosigkeit der Arbeit; die Möglichkeit einer vollständigen Gasverbrennung und eines vollständigen Gasbetriebs bei niedrigen Gasdrücken; Mangel an Luftversorgung unter Druck. Ein wichtiges Merkmal unvollständiger Mischeinspritzbrenner ist das Einspritzverhältnis - das Verhältnis des eingespritzten Luftvolumens zum Luftvolumen, das für die vollständige Verbrennung des Gases erforderlich ist. Wenn also für die vollständige Verbrennung von 1 m3 Gas 10 m3 Luft benötigt werden und die Primärluft 4 m3 beträgt, beträgt das Einspritzverhältnis 4: 10 = 0,4. Das Merkmal von Brennern ist auch die Einspritzrate - das Verhältnis von Primärluft zum Gasdurchsatz des Brenners. In diesem Fall beträgt die Einspritzrate 4, wenn 4 m3 Luft pro 1 m3 verbranntes Gas eingespritzt werden. Der Vorteil von Einspritzbrennern ist ihre Selbstregulierungseigenschaft, d.h. Aufrechterhaltung eines konstanten Verhältnisses zwischen der dem Brenner zugeführten Gasmenge und der eingespritzten Luftmenge bei konstantem Gasdruck. Die Grenzen des stabilen Betriebs von Einspritzbrennern sind durch die Fähigkeit der Flammentrennung und des Durchbruchs begrenzt. Dies bedeutet, dass der Gasdruck vor dem Brenner nur innerhalb bestimmter Grenzen erhöht oder verringert werden kann. Vollständig vorgemischte Gas- / Luftbrenner... Die Einspritzung der gesamten Luft, die für die vollständige Verbrennung des Gases erforderlich ist, wird durch den erhöhten Gasdruck bereitgestellt. Vollmischgasbrenner arbeiten in einem Druckbereich von 5000 Pa bis 0,5 MPa. Sie werden als Mitteldruck-Einspritzbrenner bezeichnet und hauptsächlich zum Heizen von Kesseln und zum Heizen von Industrieöfen verwendet. Die Wärmeleistung von Brennern überschreitet normalerweise 2 MW nicht.Die Hauptschwierigkeiten bei der Erhöhung ihrer Leistung sind die Schwierigkeit, den Flammendurchbruch zu bekämpfen, und die Sperrigkeit der Mischer. Diese Brenner erzeugen eine schwach leuchtende Flamme, die die Menge an Strahlungswärme reduziert, die auf erhitzte Oberflächen übertragen wird. Um die Menge an Strahlungswärme zu erhöhen, ist es effektiv, Feststoffe in Öfen von Kesseln und Öfen zu verwenden, die Wärme von Verbrennungsprodukten wahrnehmen und auf wärmeabsorbierende Oberflächen abstrahlen. Diese Körper werden Sekundäremitter genannt. Feuerfeste Wände von Tunneln, Wände von Öfen sowie spezielle perforierte Trennwände, die auf dem Bewegungsweg von Verbrennungsprodukten installiert sind, werden als Sekundäremitter verwendet. Brenner mit vollständiger Vormischung von Gas und Luft werden in zwei Typen unterteilt: mit Metallstabilisatoren und feuerfesten Düsen. Ein von Kazantsev (IGK) entworfener Einspritzbrenner besteht aus einem Primärluftregler, einer Düse, einem Verwirrer, einem Mischer, einer Düse und einem Plattenstabilisator (Abb. 4). Feige. 4. IGK-Einspritzbrenner: - Stabilisator; 2 - Düsen; 3 - Verwirrer; 4 - Düse; 5 - Primärluftregler Der Primärluftregler 5 des Brenners erfüllt gleichzeitig die Funktionen eines Geräuschdämpfers, der durch die erhöhten Bewegungsgeschwindigkeiten des Gas-Luft-Gemisches erzeugt wird. Der Plattenstabilisator und der Flammendurchbruch in einem weiten Bereich 7 gewährleisten einen stabilen Betrieb des Brenners ohne Trennung und Flammendurchbruch in einem weiten Bereich von Lasten. Der Stabilisator besteht aus 0,5 mm dicken Stahlplatten mit einem Abstand von 1,5 mm zwischen ihnen. Die Stabilisatorplatten werden durch Stahlstangen zusammengezogen, die auf dem Weg des Gas-Luft-Gemisches eine Zone von Rückströmen heißer Verbrennungsprodukte erzeugen und das Gas-Luft-Gemisch kontinuierlich entzünden. In Brennern mit feuerfesten Düsen wird Erdgas zu einer schwach leuchtenden Flamme verbrannt. In dieser Hinsicht erweist sich die Wärmeübertragung durch Strahlung von der Flamme des brennenden Gases als unzureichend. Bei modernen Konstruktionen von Gasbrennern wurde die Effizienz der Gasnutzung erheblich gesteigert. Die geringe Leuchtkraft des Gasbrenners wird durch die Strahlung glühender feuerfester Materialien beim Verbrennen des Gases mit der flammenlosen Verbrennungsmethode kompensiert. Das Gas-Luft-Gemisch an diesen Brennern wird mit einem leichten Luftüberschuss hergestellt und tritt in die glühenden feuerfesten Kanäle ein, wo es sich intensiv erwärmt und ausbrennt. Die Flamme kommt nicht aus dem Kanal heraus, daher wird dieser Prozess der Gasverbrennung als flammenlos bezeichnet. Dieser Name ist bedingt, da sich in den Kanälen eine Flamme befindet. Das Gas-Luft-Gemisch wird von den heißen Wänden des Kanals erwärmt. An den Stellen, an denen die Kanäle verbreitert sind und sich in der Nähe der Staukörper befinden, werden Rückhaltezonen für heiße Verbrennungsprodukte erzeugt. Solche Zonen sind stabile Quellen für eine konstante Erwärmung und Zündung des Gas-Luft-Gemisches. In Abb. 5 zeigt einen flammenlosen Plattenbrenner. Das von der Gasleitung 7 in die Düse 5 eintretende Gas injiziert die erforderliche Luftmenge, die vom Primärluftregler 6 reguliert wird. Das resultierende Gas-Luft-Gemisch durch den Injektor 4 tritt in die Verteilerkammer 3 ein, passiert die Nippel 2 und tritt in die Keramik ein Tunnel 1. In diesen Tunneln wird das Gas-Luft-Gemisch verbrannt. Die Verteilerkammer 3 von den Keramikprismen 8 ist mit einer Schicht aus Kieselalgenspänen thermisch isoliert, wodurch die Wärmeabfuhr aus der Reaktionszone verringert wird. Die flammenlose Gasverbrennung hat folgende Vorteile: vollständige Gasverbrennung; die Möglichkeit einer Gasverbrennung mit geringem Luftüberschuss; die Fähigkeit, hohe Verbrennungstemperaturen zu erreichen; Verbrennung von Gas mit einer hohen thermischen Belastung des Verbrennungsvolumens; Übertragung einer erheblichen Wärmemenge durch Infrarotstrahlen. Die bestehenden Konstruktionen von flammenlosen Brennern mit feuerfesten Düsen werden gemäß der Konstruktion ihres Brennabschnitts in Brenner mit Düsen mit Kanälen mit unregelmäßiger geometrischer Form unterteilt; Brenner mit Düsen mit Kanälen von regelmäßiger geometrischer Form; Brenner, bei denen die Flamme auf den feuerfesten Oberflächen des Ofens stabilisiert ist. Feige. 5. Flammenloser Plattenbrenner: - Tunnel; 2 - Brustwarze; 3 - Verteilerkammer; 4 - Injektor; 5 - Düse; 6 - Luftregler; 7 - Gasleitung; 8 - Keramikprismen Die gebräuchlichsten Brenner mit Düsen der richtigen geometrischen Form.Die feuerfesten Düsen solcher Brenner bestehen aus Keramikfliesen mit den Abmessungen 65 x 45 x 12 mm. Flammenlose Brenner werden auch als Infrarotbrenner bezeichnet. Alle Körper sind Wärmestrahlungsquellen, die durch die Schwingungsbewegung von Atomen entstehen. Bei der Emission wird die Wärmeenergie von Substanzen in die Energie elektromagnetischer Wellen umgewandelt, die sich von der Quelle mit einer Geschwindigkeit ausbreiten, die der Lichtgeschwindigkeit entspricht. Diese elektromagnetischen Wellen, die sich im umgebenden Raum ausbreiten, kollidieren mit verschiedenen Objekten und werden leicht in Wärmeenergie umgewandelt. Sein Wert hängt von der Temperatur der Strahlungskörper ab. Jede Temperatur entspricht einem bestimmten Intervall von Wellenlängen, die vom Körper emittiert werden. In diesem Fall erfolgt die Wärmeübertragung durch Strahlung im Infrarotbereich des Spektrums, und nach diesem Prinzip arbeitende Brenner werden als Infrarotbrenner bezeichnet (Abb. 6). Durch die Düse 4 (siehe Fig. 6, a) tritt das Gas in den Brenner ein und injiziert die gesamte Luft, die für die vollständige Verbrennung des Gases erforderlich ist. Vom Brenner tritt das Gas-Luft-Gemisch in die Sammelkammer 6 ein und wird dann zu den Brennlöchern der Keramikfliese 2 geleitet. Um einen Flammendurchbruch zu vermeiden, sollte der Durchmesser der Brennlöcher kleiner als der kritische Wert sein und 1,5 mm betragen . Das aus den Feuerkammern austretende Gas-Luft-Gemisch wird mit einer geringen Geschwindigkeit seines Austritts gezündet, um eine Flammentrennung zu vermeiden. In Zukunft kann die Abgangsgeschwindigkeit des Gas-Luft-Gemisches erhöht werden (Hahn vollständig öffnen), da die Keramikfliesen auf 1000 ° C erhitzt werden und einen Teil der Wärme des Gas-Luft-Gemisches abgeben, die führt zu einer Erhöhung der Geschwindigkeit der Flammenausbreitung und zur Verhinderung ihrer Trennung.

Welches ist besser

Ein Mehrstoffbrenner wird unter Berücksichtigung aller Bedingungen als gute Option angesehen. Gasflaschen sind nicht immer zu finden, aber flüssige Brennstoffe sind häufiger.

Mehrstoffbrenner haben eine Leistung von 3500 Watt. Der Kraftstoff, der zu ihnen passt, ist sowohl Gas als auch Benzin.

Es ist wünschenswert, dass das Brenner-Kit Folgendes umfasst: eine Abdeckung für den Transport, Werkzeuge für Wartungsarbeiten, notwendige Ersatzteile für kleinere Reparaturen (Dichtungen, Schmiermittel), eine Pumpe.

Bitte beachten Sie, dass die eingebaute Piezo-Zündung ziemlich schnell ausfällt.

Ausbeutung

Die korrekte Verwendung des Geräts garantiert eine lange Lebensdauer. Wenn Sie die Regeln für die Verwendung von Brennergeräten befolgen, gibt es auch für Anfänger keine Schwierigkeiten.

Denken Sie daran, dass diese Geräte sehr gefährliche Geräte sind. Seien Sie vorsichtig.

Liste der Regeln und Empfehlungen:

- Das Gerät muss auf einer ebenen Fläche installiert werden. Bei falscher Positionierung auf einer geneigten Fläche besteht die Wahrscheinlichkeit eines Notfalls.

- Trocknen Sie niemals Kleidung oder Schuhe mit einem Brenner.

- Wenn Sie einen zusätzlichen Zylinder haben, schützen Sie ihn vor Sonnenlicht.

- Sie können Gasflaschen nicht mit Ihren eigenen Händen auffüllen - das Betanken erfolgt an spezialisierten Stationen, dem Gasbrennstoff werden in bestimmten Anteilen Zusatzstoffe zugesetzt.

- Berühren Sie während des Betriebs des Geräts nicht die erhitzte Oberfläche - Sie können sich verbrennen.

- Während des Betriebs dürfen die Sicherheitsteile des Geräts nicht berührt werden.

- Die Verwendung ist nur in Räumen mit guter Belüftung zulässig. Während der Arbeit ist der Zugang zu brennbaren Gegenständen ausgeschlossen.

- Lassen Sie das Gerät während des Betriebs nicht unbeaufsichtigt.

- Überprüfen Sie vor Arbeitsbeginn unbedingt die korrekte Befestigung des Kraftstoffzylinders.

Jede Art von Brennervorrichtung erfordert eine ständige Wartung. Zunächst muss von Zeit zu Zeit eine Innenreinigung durchgeführt werden.

Wenn es sich um einen Mehrstoffbrenner handelt, befindet sich im Inneren der Brennstoffleitung ein dünnes Metallkabel. Es wurde entwickelt, um zwei Funktionen auszuführen. Zunächst erwärmt es verschiedene Kraftstoffsubstanzen.Die Funktion dieses Geräts umfasst auch eine Reinigungshilfe.

Bei Verschmutzung ist die Reinigung schwierig, da das Kabel nur schwer herausgezogen werden kann.

Hierzu wird ein spezielles Gerät verwendet, das als Greifer bezeichnet wird. Zu diesem Zweck wird ein improvisiertes Werkzeug ähnlich einer Zange verwendet.

Wenn Reinigungsversuche nicht erfolgreich sind, muss die Kraftstoffleitung aufgewärmt werden. Nach dem Herausnehmen des Kabels ist es wichtig, es aufzuwärmen, bis es rot und heiß wird.

Diese Aktion entfernt den Koks, der sich während des Betriebs angesammelt hat. Dann wird das Kabel in das Rohr eingeführt und wieder entfernt. Es ist ratsam, diese Aktion zwei- oder dreimal auszuführen.

Für eine gründlichere Reinigung: Es lohnt sich, die Düse abzuschrauben und das System mit Kraftstoff zu spülen, der dort unter hohem Druck aus einem Zylinder gegossen wird.

Zum Reinigen der Düse wird eine speziell entwickelte Nadel verwendet. Diese Aktion wird ausgeführt, ohne den zu reinigenden Gegenstand zu erreichen.

Allgemeine Regeln für die Wartung der Brennervorrichtung:

- Für den Fall, dass die Art des Kraftstoffs gewählt werden kann, lohnt es sich, einen gasförmigen Kraftstoff zu wählen, da dieser das System nur minimal verstopft.

- Bei der Verwendung von flüssigem Kraftstoff müssen unbedingt nur gereinigte Substanzen bevorzugt werden, die die Wahrscheinlichkeit eines Systemausfalls verringern und sich durch das Fehlen eines stechenden und unangenehmen Geruchs auszeichnen.

- Die Zündung eines Flüssigbrennstoffgeräts ist auf engstem Raum unerwünscht. Dies gilt insbesondere für Zelte.

- Die vorbeugende Reinigung der Brennerbaugruppe ist sehr wichtig, auch wenn keine Anzeichen einer Fehlfunktion festgestellt werden.

- Die Montage und Demontage des Gerätes muss sorgfältig erfolgen, vorzugsweise mit Spezialwerkzeugen. Es besteht die Gefahr einer Beschädigung der Gewindebefestigungen.

- Die Pumpe muss von Zeit zu Zeit mit einem speziellen Schmiermittel behandelt werden.

Durch die strikte Einhaltung der aufgeführten Regeln werden viele Fehlfunktionen und verschiedene Unannehmlichkeiten im Zusammenhang mit Abweichungen im Betrieb des Geräts verhindert.

Gasbrenner, Klassifizierung und Eigenschaften

Ein Gasbrenner ist eine Vorrichtung zum Mischen von Sauerstoff mit gasförmigem Brennstoff, um das Gemisch dem Auslass zuzuführen und es zu verbrennen, um eine stabile Flamme zu bilden. In einem Gasbrenner wird unter Druck zugeführter gasförmiger Brennstoff in einer Mischvorrichtung mit Luft (Luftsauerstoff) gemischt und die resultierende Mischung am Auslass der Mischvorrichtung gezündet, um eine stabile konstante Flamme zu bilden.

Gasbrenner bieten eine Vielzahl von Vorteilen. Der Aufbau eines Gasbrenners ist sehr einfach. Der Start dauert einen Sekundenbruchteil und ein solcher Brenner funktioniert nahezu einwandfrei. Gasbrenner werden zum Heizen von Kesseln oder für industrielle Anwendungen verwendet.

Heute gibt es zwei Haupttypen von Gasbrennern, deren Trennung in Abhängigkeit von der Methode zur Bildung eines brennbaren Gemisches (bestehend aus Brennstoff und Luft) erfolgt. Unterscheiden Sie zwischen atmosphärischen (Injektion) und aufgeladenen (Belüftung) Geräten. In den meisten Fällen ist der erste Typ Teil des Kessels und in dessen Kosten enthalten, während der zweite Typ meistens separat erworben wird. Zwangsgasbrenner als Verbrennungswerkzeug sind effizienter, da sie von einem speziellen Ventilator (im Brenner eingebaut) mit Luft versorgt werden.

Gasbrenner sind bestimmt für:

- Zufuhr von Gas und Luft zur Verbrennungsfront;

- Mischungsbildung;

- Stabilisierung der Zündfront;

- Gewährleistung der erforderlichen Verbrennungsintensität.

Arten von Gasbrennern:

Diffusionsbrenner -

ein Brenner, in dem Brennstoff und Luft während der Verbrennung gemischt werden.

Einspritzbrenner –

Gasbrenner mit Vormischung von Gas mit Luft, bei dem eines der zur Verbrennung notwendigen Medien in die Brennkammer eines anderen Mediums gesaugt wird (Synonym - Ausstoßbrenner)

Hohl-Vormischbrenner - Ein Brenner, bei dem Gas mit einem vollen Luftvolumen vor den Auslässen gemischt wird.

Eine große Gruppe von Brennern unterschiedlicher Bauart und unterschiedlicher Leistung bezieht sich auf Brenner mit unvollständiger Vormischung von Gas mit Luft. Bei Brennern dieses Typs beginnt der Mischvorgang im Brenner selbst und wird in der Brennkammer aktiv abgeschlossen. Infolgedessen brennt das Gas mit einer kurzen und nicht leuchtenden Flamme aus. Aufgrund der Tatsache, dass vor dem Eintritt in den Ofen, wo der Verbrennungsprozess beginnt, das Gas-Luft-Gemisch teilweise hergestellt wurde, wird die Verbrennungsrate durch Diffusions- und kinetische Faktoren bestimmt. Folglich führen diese Brenner ein diffusionskinetisches Verfahren zur Gasverbrennung durch. Brenner des betrachteten Typs bestehen aus Systemen zur getrennten Zufuhr von Gas und der gesamten zur Verbrennung erforderlichen Luft sowie Vorrichtungen, in denen der Gemischbildungsprozess beginnt. Ein Gas-Luft-Gemisch tritt in den Ofen ein, bei dem es sich um eine turbulente Strömung mit ungleichmäßigen Konzentrationsfeldern von Brennstoff und Oxidationsmittel im Querschnitt handelt. In einer Hochtemperaturzone entzündet sich die Mischung. Die Strömungsabschnitte, in denen die Konzentration von Gas und Luft in einem stöchiometrischen Verhältnis liegt, brennen kinetisch aus, und die Zonen, in denen der Prozess der Gemischbildung nicht abgeschlossen ist, brennen durch Diffusion aus. Der Mischvorgang im Ofen wird durch die Mischvorrichtung des Brenners gesteuert, da die Struktur des Flusses und die Bewegung seiner einzelnen Partikel die Bedingungen für seinen Austritt aus dem Mischer bestimmen. Das Mischen von Gas und Luft in diesen Brennern erfolgt infolge turbulenter Diffusion, weshalb solche Brenner als turbulente Mischbrenner bezeichnet werden. Um die Intensität des Gasverbrennungsprozesses zu erhöhen, ist es notwendig, das Mischen von Gas mit Luft so weit wie möglich zu intensivieren, da die Gemischbildung ein Bremsglied im gesamten Prozess ist. Die Intensivierung des Mischprozesses wird erreicht durch: Verwirbeln des Luftstroms mit Richtschaufeln; tangentiale Versorgung oder Vorrichtung von Schnecken; durch Zuführen von Gas in Form kleiner Strahlen in einem Winkel zum Luftstrom durch Aufteilen des Gases und der Luftströme in kleine Ströme, in denen eine Gemischbildung auftritt. Turbulente Mischbrenner sind weit verbreitet. Die wichtigsten positiven Eigenschaften solcher Brenner sind: a) die Möglichkeit, eine große Menge Gas mit einer relativ kleinen Größe des Brenners zu verbrennen (besonders wichtig für leistungsstarke Kessel); b) ein breites Spektrum der Regulierung der Brennerleistung; c) die Möglichkeit, Gas und Luft auf Temperaturen zu erhitzen, die die Zündtemperatur überschreiten, was für einige Hochtemperaturöfen von großer Bedeutung ist; d) eine relativ einfache Implementierung von Strukturen mit kombinierter Verbrennung von Brennstoff (Gas - Heizöl, Gas - Kohlenstaub). Die Nachteile der betrachteten Brenner: Zwangsluftzufuhr und Gasverbrennung mit einer größeren chemischen Unvollständigkeit als bei der kinetischen Verbrennung. Turbulente Mischbrenner haben unterschiedliche Leistungen von 60 kW bis 60 MW. Sie dienen zur Beheizung von Industrieöfen und Kesseln.

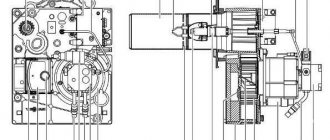

Turbulente Mischbrenner GNP von Teploproekt mit einer Kapazität von 7 ... 250 m3 / h bei einem Gas- und Luftdruck von 0,4 ... 2 kPa sind in Abb. 1 dargestellt. 16.10. Die Brenner sind in neun Größen mit zwei Arten von Gasdüsenspitzen erhältlich. Spitze A sorgt für eine kurze Fackel und Spitze B erzeugt eine längliche Fackel. Gas tritt durch die Düse in den Brenner ein und strömt mit einer bestimmten Geschwindigkeit aus der Düse aus. Dem Brenner wird unter Druck Luft zugeführt, bevor er in den Brennerauslauf gelangt, wird er verdreht. Das Mischen von Gas mit Luft beginnt im Brenner, wenn das Gas aus der Düse austritt und durch den wirbelnden Luftstrom verstärkt wird. Bei einer Mehrstrahlgasversorgung (mit Spitze A) verläuft der Gemischbildungsprozess schneller und das Gas brennt in einer kurzen Flamme aus.Der Brenner wird in Verbindung mit einem Keramiktunnel installiert, der als Verbrennungsstabilisator dient. Die Brenner sorgen für eine Gasverbrennung ohne chemische Unvollständigkeit bei einem Luftüberschussverhältnis α = 1,05 ... 1,1. Bei einem Gasdruck von 4 kPa variiert die Länge des Brenners für Brenner mit einer Spitze vom Typ A je nach Größe des Brenners zwischen 0,6 und 2,3 m. Die Hauptabmessungen der Serie von LHP-Brennern sind wie folgt: der Durchmesser der Auslassöffnung variiert innerhalb von D = 25,142 mm; der Durchmesser der Gaslöcher an der Spitze vom Typ A beträgt: d = 3,2 ... 15,5, und ihre Anzahl variiert von 4 bis 6; Der Durchmesser des Gaslochs an der Spitze vom Typ B beträgt: di = 5,5… 31 mm (Bezeichnungen sind in Abb. 16.10 dargestellt). Nach den Ergebnissen staatlicher Tests werden die Brenner zur Verwendung empfohlen. Ihre wichtigsten positiven Eigenschaften sind: Einfachheit und kompaktes Design, die Fähigkeit, bei niedrigen Gas- und Luftdrücken zu arbeiten, und ein breites Spektrum an Leistungsregelungen. Brenner dieses Typs sind zum Heizen von Schmiede- und Wärmeöfen sowie Trocknern vorgesehen.

Feige. 16.10. Turbulenter Brenner Typ GNP 1 - Körper, 2 - Düse, 3 - Düsenspitze vom Typ A, 4 - Düsenspitze vom Typ B, 5 - Düse

Nicht hohler Vormischbrenner –

ein Brenner, bei dem das Gas nicht vollständig mit der Luft vor den Auslässen vermischt ist. Atmosphärischer Gasbrenner

–

Einspritzgasbrenner mit teilweiser Vormischung von Gas mit Luft unter Verwendung von Sekundärluft aus der Umgebung der Flamme.

Ein atmosphärischer Brenner, der für den Einbau von vier- und fünfteiligen Gusseisenkesseln (VNIISTO-Mch) in den Feuerraum ausgelegt ist, ist in Abb. 1 dargestellt. 16.8. Der Brennerkopf hat 142 Löcher mit einem Durchmesser von 4 mm und passt über das Auswurfrohr. An der Stelle, an der das Gas-Luft-Gemisch aus dem Ejektor austritt, hat der Kopf keine Löcher. Wenn sich die Löcher hier befinden, ist die Flamme über ihnen erheblich höher als über anderen Löchern, da beim Austreten von Gas aus diesen Löchern der dynamische Druck des Gas-Luft-Gemisches verwendet wird, das vom Ausstoßrohr zum Brennerkopf fließt . Außerdem ist die Flamme über diesen Löchern aufgrund einer Erhöhung der Auslassgeschwindigkeit möglicherweise nicht ausreichend stabil. Die Wärmebelastung des Brenners beträgt 20 kW (0,2 m3 / h bei QCK == 36 MJ / m3). Der Brenner ist für die Gasverbrennung mit einem Heizwert QCH = 25.000 ... 36.000 kJ / m3 ausgelegt, während der Düsendurchmesser je nach QCH-Wert geändert wird. Bei der Verbrennung von Erdgas mit einem Heizwert von 36.000 kJ / m3 beträgt der Düsendurchmesser 4 mm und der erforderliche Gasdruck 1,3 kPa. Das Primärluftverhältnis des Brenners kann mit einer Luftscheibe eingestellt werden. Das Auswurfrohr hat einen Strömungsweg mit geringem Hydraulikwiderstand. Der Brennerkopf ist so konstruiert, dass sich die Sekundärluft von einer Seite jeder Lochreihe nähert. Die Höhe der Flamme, wenn der Brenner bei normaler Wärmebelastung betrieben wird, beträgt ungefähr 100 mm. Der Brenner ist einfach im Design und zuverlässig im Betrieb. Beim Betrieb in Gusseisen-Sektionskesseln gewährleisten atmosphärische Brenner eine vollständige Verbrennung von Gas mit einem relativ geringen Gehalt an Stickoxiden in Verbrennungsprodukten. Die NOX-Konzentration überschreitet üblicherweise nicht 0,12 g / m3. Dies ist auf die Ausbreitung der Flamme und die schrittweise Verbrennung des Gases (mit Primär- und Sekundärluft) zurückzuführen.

Feige. 16.8. Atmosphärischer Brenner für einen Gusseisenkessel 1 - Luftregler, 2 - Düse, 3 - Ausstoßrohr; 4 - Brennerkopf mit Brennlöchern

Ein atmosphärischer Brenner mit einem Auslass ist in Abb. 1 dargestellt. 16.9. Die Besonderheit dieses Brenners besteht darin, dass sein Kopf keinen Verteiler mit einer großen Anzahl kleiner Löcher hat, sondern ein konisches Rohr mit einem Loch mit großem Durchmesser (40 mm). Dadurch wird die Brennerflamme deutlich verlängert. Aufgrund des Vakuums im Ofen strömt die Sekundärluft durch den Ringspalt zwischen dem Brenner und einem speziellen Gehäuse zur Brennerwurzel.Der Brenner kann die Menge der Primär- und Sekundärluft regulieren. Solche Brenner werden verwendet, wenn Restaurantöfen und Kochkessel auf Gasbrennstoff umgestellt werden (außerdem kann der Ofen einen Brenner oder einen Block haben, der aus zwei oder drei Brennern besteht). Die Wärmebelastung des Brenners beträgt 18,6 kW, der Gasdruck 1,3 kPa. Der Brenner ist für die Verbrennung von Gas mit einem Heizwert Qsn = 36.000 kJ / m3 ausgelegt. Abhängig von der Verbrennungswärme des Gases wird eine Düse mit dem entsprechenden Durchmesser in den Brenner eingebaut.

Feige. 16.9. Atmosphärischer Brenner mit einem Auslass 1 - Brennerkopf, 2 - Auswurfmischer, 3 - Regler, 4 - Düse, 5 - Primärluftregler

Spezialbrenner–

ein Brenner, dessen Funktions- und Konstruktionsprinzip den Typ der Heizeinheit oder die Merkmale des technologischen Prozesses bestimmt.

Erholungsbrenner–

Brenner mit einem Rekuperator zum Erhitzen von Gas oder Luft

Regenerativer Brenner - ein Brenner, der mit einem Generator zum Erhitzen von Gas oder Luft ausgestattet ist.

Automatischer Brenner–

Ein Brenner mit automatischen Geräten: Fernzündung, Flammensteuerung, Kraftstoff- und Luftdrucksteuerung, Absperrventile und -steuerungen, Regelung und Signalisierung.

Turbinenbrenner–

Gasbrenner, bei dem die Energie der austretenden Gasdüsen verwendet wird, um einen eingebauten Lüfter anzutreiben, der Luft in den Brenner bläst.

Zündbrenner–

Hilfsbrenner zum Zünden des Hauptbrenners.

Die heute am besten anwendbaren sind die Klassifizierung von Brennern nach der Luftversorgungsmethode, die unterteilt sind in:

- blasfrei - Luft tritt aufgrund von Verdünnung in den Ofen ein;

- Injektion - Luft wird aufgrund der Energie des Gasstroms angesaugt;

- Der Brenner oder Ofen wird über einen Ventilator mit Druckluft versorgt.

Blockausstoßbrenner vom Typ B und G, entwickelt von Promenergogaz. Brenner dieses Typs sind eine Reihe von Brennern mit unterschiedlichen Konfigurationen und Kapazitäten, die aus Standardelementen zusammengesetzt sind. Ein Standardbrennerelement besteht aus einem Satz einzelner Mischer des gleichen Typs 2 (Abb. 16.4, a), die in einem gemeinsamen Verteiler - einer Gaskammer 3 - befestigt sind. Ein einzelner Mischer ist ein Rohr mit einem Durchmesser von 48 x 3 mm und einer Länge von 290 mm. Im ersten Teil des Rohrs, der sich im Inneren des Gasverteilers befindet, befinden sich vier Löcher mit einem Durchmesser von jeweils 1,5 mm, deren Achsen in einem Winkel von etwa 25 ° zur Achse des Brenners angeordnet sind. Diese Löcher wirken als Umfangsdüsen, durch die das Gas in das Ausstoßrohr strömt und Luft ausstößt, die durch das offene Ende des Rohrs eintritt. Die Auslegung des Ausstoßteils ist so ausgearbeitet, dass bei einem Vakuum im Ofen von 20 Pa das Gas die gesamte zur Verbrennung notwendige Luft mit einem Überschusskoeffizienten a = 1,02 ... 1,05 ausstößt. Die hohen Geschwindigkeiten der Gasstrahlen, die sich um die Peripherie befinden, tragen zur Schaffung eines Geschwindigkeitsprofils bei, das einen Flammendurchbruch verhindert. Die Brennerblöcke sind mit einer feuerfesten Masse ausgekleidet (siehe Abb. 16.4, b) und an ihrem Ausgang befindet sich ein 100 mm tiefer Stabilisatortunnel. Es verhindert, dass die Flamme abbläst. Die Brenner sind vollständig in der 510 mm Kesselauskleidung positioniert. Der Nenngasdruck vor dem Brenner beträgt 80 kPa (Durchschnittsdruck), der Koeffizient der Kapazitätsregelungstiefe beträgt 3,4 ... 3,8. Je nach Anordnung (Anzahl der Einzelelemente) variiert die Brennerkapazität zwischen 10 und 240 m3 / h. BIG-Brenner arbeiten ohne chemische Unvollständigkeit der Verbrennung mit geringem Luftüberschuss. Der Gehalt an Stickoxiden beträgt 0,15 ... 0,18 g / m3. Die Brenner sind in Form von Standardsätzen (siehe Abb. 16.4, c) angeordnet, die aus einzelnen Auswurfrohren bestehen, die in einer Reihe von G-Standardgrößen (in zwei Reihen von F-Standardgrößen) und in drei Reihen von B-Größen) zusammengesetzt sind. .Die Brenner sind zur Ausstattung von Kesseleinheiten mit einer Anordnung in der Auskleidung der Kesselwände und am Boden anstelle des Rostes vorgesehen. Mit BIG-Brennern ausgestattete Kessel haben einen höheren Wirkungsgrad (um 2%) als mit Ausstoßbrennern mit zentral angeordneten Düsen.

Gasbrenner werden bei verschiedenen Gasdrücken eingesetzt: niedrig - bis zu 5000 Pa, durchschnittlich - von 5000 Pa bis 0,3 MPa und hoch - mehr als 0,3 MPa. Brenner werden häufiger verwendet. Die Wärmeleistung eines Gasbrenners ist von großer Bedeutung, nämlich maximal, minimal und nominal.

Während des Langzeitbetriebs des Brenners, bei dem eine größere Menge Gas verbraucht wird, ohne die Flamme abzubrechen, wird die maximale Wärmeleistung erreicht.

Die minimale Wärmeabgabe erfolgt bei stabilem Betrieb des Brenners und geringstem Gasverbrauch ohne Flammendurchbruch.

Wenn der Brenner mit einer Nennleistung betrieben wird, die einen maximalen Wirkungsgrad bei größter Vollständigkeit der Verbrennung bietet, wird der Gasdurchsatz durch die Nennwärmeleistung erreicht.

Es ist zulässig, die maximale Wärmeleistung über dem Nennwert um nicht mehr als 20% zu überschreiten. Wenn die Nennwärmeleistung des Brenners gemäß Pass 10.000 kJ / h beträgt, sollte das Maximum 12.000 kJ / h betragen.

Ein weiteres wichtiges Merkmal von Gasbrennern ist der Bereich der Wärmeabgabe.

Heute wird eine große Anzahl von Brennern unterschiedlicher Bauart eingesetzt.

Ein Brenner wird nach bestimmten Anforderungen ausgewählt, darunter:

Stabilität bei Änderungen der Wärmeleistung, Zuverlässigkeit im Betrieb, Kompaktheit, einfache Wartung, Gewährleistung der Vollständigkeit der Gasverbrennung.

Die Hauptparameter und Eigenschaften der verwendeten Gasbrennergeräte werden durch die Anforderungen bestimmt:

- Wärmeleistung, berechnet als Produkt des stündlichen Gasverbrauchs m3 / h anhand seines niedrigeren Heizwerts J / m3, der das Hauptmerkmal des Brenners ist;

- Parameter des Verbrennungsgases (Heizwert, Dichte, Wobbe-Zahl);

- Nennwärmeleistung, die der maximalen Leistung entspricht, die während des Langzeitbetriebs des Brenners mit einem minimalen Luftüberschussverhältnis erreicht werden kann, sofern der chemische Unterbrenner die für diesen Brennertyp festgelegten Werte nicht überschreitet;

- Nenngas- und Luftdruck entsprechend der Nennwärmeleistung des Brenners bei atmosphärischem Druck in der Brennkammer;

- nominale relative Brennerlänge gleich dem Abstand entlang der Brennerachse vom Auslassabschnitt (Düse) des Brenners bei nominaler Wärmeleistung bis zu dem Punkt, an dem der Kohlendioxidgehalt bei α = 1 95% seines Maximalwerts entspricht;

- Begrenzungskoeffizient der Regulierung der Wärmeleistung, gleich dem Verhältnis der maximalen Wärmeleistung zur minimalen;

- Regelungskoeffizient des Brenners in Bezug auf die Wärmeleistung, der dem Verhältnis der Nennwärmeleistung zum Minimum entspricht;

- Druck (Vakuum) in der Brennkammer bei der Nennleistung des Brenners;

- Gehalt an schädlichen Verunreinigungen in Verbrennungsprodukten;

- Wärmetechnik (Leuchtkraft, Schwärzungsgrad) und aerodynamische Eigenschaften des Brenners;

- spezifischer Metall- und Materialverbrauch und spezifischer Energieverbrauch, bezogen auf die Nennwärmeleistung;

Ist der Schalldruckpegel, der von einem Betriebsbrenner bei Nennwärmeleistung erzeugt wird.

Brenneranforderungen

Basierend auf der Betriebserfahrung und der Analyse der Konstruktion von Brennern ist es möglich, die grundlegenden Anforderungen für ihre Konstruktion zu formulieren.

Das Brennerkonzept sollte so einfach wie möglich sein: ohne bewegliche Teile, ohne Vorrichtungen, die den Querschnitt für den Durchgang von Gas und Luft ändern, und ohne komplexe Formteile in der Nähe der Brennernase. Komplexe Geräte rechtfertigen sich nicht während des Betriebs und versagen schnell unter dem Einfluss hoher Temperaturen im Arbeitsraum des Ofens.

Die Abschnitte für den Auslass von Gas, Luft und Gas-Luft-Gemisch sollten bei der Erstellung des Brenners ausgearbeitet werden.Während des Betriebs müssen alle diese Abschnitte unverändert bleiben.

Die dem Brenner zugeführte Gas- und Luftmenge sollte mit Drosselvorrichtungen an den Versorgungsleitungen gemessen werden.

Die Querschnitte für den Durchgang von Gas und Luft im Brenner und die Konfiguration der inneren Hohlräume sollten so gewählt werden, dass der Widerstand auf dem Weg der Gas- und Luftbewegung innerhalb des Brenners minimal wäre.

Der Gas- und Luftdruck sollte hauptsächlich die erforderlichen Geschwindigkeiten in den Auslassabschnitten des Brenners liefern. Es ist wünschenswert, dass die Luftzufuhr zum Brenner geregelt wird. Eine unorganisierte Luftzufuhr durch Vakuum im Arbeitsraum oder durch teilweise Einspritzung von Luft mit Gas ist nur in besonderen Fällen zulässig.

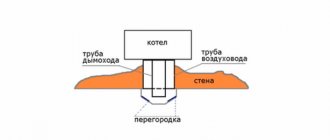

Gasversorgung von Gebäuden

Gasversorgung von Gebäuden

- Gasversorgung über ein System von Gaspipelines, über das Gas aus der Stadt verteilt wird, das Netz geht an Gasgeräte, die von Verbrauchern installiert werden.

Gasversorgungssystem

umfasst: Teilnehmerfilialen, die an das städtische Verteilungsnetz angeschlossen sind und das Gebäude mit Gas versorgen; Inhouse-Gaspipelines transportieren Gas innerhalb des Gebäudes und verteilen es auf einzelne Gasgeräte.

Die Abonnentenfiliale besteht aus einem Gaseinlass in das Gebiet des Verbrauchers, In-Yard-Gaspipelines und Gaseinlässen in das Gebäude. Am Gaseinlass zum Verbraucher wird in einem Abstand von mindestens 2 m von der Gebäudelinie ein Absperrschieber oder ein Kran im Bohrloch hergestellt. Eine Trennvorrichtung ist für eine Gruppe von Wohngebäuden installiert, die von einem Eingang bedient werden.

Feige. Gasversorgungsplan des Gebäudes

:

1 - Straßennetz von Niederdruckgas; 2 - Hofgasleitung; 3- Kondensatfalle; 4 - Gaseinlass; 5 - Absperrventile; 6 - Verteilungsgasleitung; 7 - Riser; 8 - Bodenverkabelung; 9 - Gasgeräte; 10 - Teppich; 11 - Absperrschieber

Die Einlässe zum Verbrauchergebiet und zum Hofgasnetz sind in der Regel in den Boden gelegt. Die Bedingungen für ihre Verlegung unterscheiden sich nicht von den Bedingungen für die Verlegung unterirdischer Stadtgaspipelines. Einträge von Gaspipelines in Wohnhäuser und Gesellschaften, Gebäude können durchgeführt werden: in jede Treppe; direkt in der Küche von Wohngebäuden oder in den Räumlichkeiten von Gesellschaften, Gebäuden, in denen Gas verbraucht wird; in den Kellern von Gebäuden mit technischen. Korridore. Bei trockenem Gas ist es ratsam, die Einlässe durch die Wände über den Fundamenten zu führen. Einstiegsgerät in das Gebäude durch die technische Korridore sind unter folgenden Bedingungen zulässig: mit einer Korridorhöhe von mindestens 1,6 m; wenn von außen mindestens zwei Eingänge zum Korridor vorhanden sind, die nicht mit anderen Gebäudeteilen verbunden sind; mit natürlicher Absaugung im Korridor, die mindestens einen Luftaustausch gewährleistet; elektrisch Die Beleuchtung des Korridors muss explosionsgeschützt sein. mit feuerfesten Decken. Die Anordnung von Einlässen direkt in Wohnräumen, Aufzugsmaschinenräumen, Pumpenräumen, Lüftungskammern usw. ist nicht zulässig.

Intra-House-Gaspipelines sind unterteilt in Steigleitungen, die Gas in vertikaler Richtung transportieren, und Intra-Apartment-Gaspipelines, die Gas von den Steigleitungen zu einzelnen Gasgeräten liefern. Gassteigleitungen werden normalerweise in Treppenhäusern und Küchen installiert. Das Verlegen von Tragegurten in Wohnräumen ist in Badezimmern und Toiletten verboten. Um einzelne Abschnitte von Gasleitungen zu trennen, werden Abzweigungen vorgenommen: an den Eingängen des Gebäudes in Wohnungen vor jedem Gasgerät.

Bronze (Messing) und kombinierte Wasserhähne mit Spannstopfen werden vor den Zählern und Gasgeräten platziert. An den Eingängen des Gebäudes sind Steckkrane oder Absperrschieber aus Bronze oder Gusseisen installiert. Auf Steigleitungen, Abzweigungen zu: Wohnungen und vor jedem Gasgerät nach den Zapfstellen, die entlang des Gasstroms gezählt werden, sind die für Reparaturarbeiten erforderlichen Rakel installiert.

Gaspipelines in Gebäuden bestehen aus Stahlrohren. Die Rohre werden durch Schweißen oder Gewinde verbunden.Die Verwendung von Rohren aus Kunststoff (Vinylkunststoff, Polyethylen usw.) ist vielversprechend. Gasleitungen in Gebäuden werden offen in einer Höhe von mindestens 2,0 m vom Boden bis zum Boden der Leitung verlegt. bei Nassgasversorgung - mit einer Neigung von mindestens 0,002 vom Messgerät zum Steigrohr und vom Messgerät zu den Gasgeräten. An der Kreuzung von Treppendecken und hohlen oder verfüllten Wänden sind bei Stahlrohren Gasleitungen eingeschlossen.

Die Hauptgeräte für die Gasversorgung: Öfen, Warmwasserbereiter, Kochkessel, Öfen und Kessel. In den Apartments sind Haushaltsgasherde und Warmwasserbereiter installiert. Dieselben Geräte werden von öffentlichen und kleinen kommunalen Verbrauchern verwendet. Unternehmen von Unternehmen, Catering sind mit leistungsstärkeren Gasherden ausgestattet - Restauranttyp, Kochkessel, Öfen, Kessel und Warmwasserbereiter. In niedrigen Gebäuden mit Ofenheizung kann Gas auch zum Heizen von Öfen verwendet werden. Gaszähler werden verwendet, um den Gasverbrauch bei Verbrauchern zu messen. In neuen Wohngebäuden werden keine Gaszähler installiert.

Die meisten Gasgeräte müssen mit einem Rauchgasauslass durch Schornsteine in die Atmosphäre versehen sein. In neu gestalteten Gebäuden werden Rauchgase durch einen separaten Schornstein aus jedem Gerät entfernt. In bestehenden Gebäuden dürfen drei Gasgeräte an einen Schornstein angeschlossen werden, der sich auf derselben oder einer anderen Etage befindet. Verbrennungsprodukte werden in unterschiedlichen Abständen in einem Abstand von mindestens 500 mm voneinander in den Schornstein eingebracht. Gasgeräte werden mit Rohren aus Dachstahl an Schornsteine angeschlossen, deren Durchmesser in Abhängigkeit von der Wärmebelastung des Geräts bestimmt wird: bis zu 10.000 kcal! Stunde - von 100 bis 125 mm, bis zu 20.000-25.000 kcal! Stunde - von 125 bis 150 mm. Der vertikale Abschnitt der Verbindungsrohre vom Abzweigrohr des Gasgeräts bis zur ersten Rohrumdrehung muss mindestens 0,5 mm betragen. In Räumen mit einer Höhe von bis zu 2,5 m ist ein vertikaler Querschnitt von 0,3 m zulässig. Die Gesamtlänge des horizontalen Rohrabschnitts beträgt nicht mehr als 3 m und in bestehenden Gebäuden nicht mehr als 6 m darf nicht mehr als drei Umdrehungen über die gesamte Länge des Verbindungsrohrs betragen. Rohre werden mit einer Neigung von mindestens 0,01 zum Gasgerät und nur in Nichtwohngebäuden verlegt. Schornsteine sind in der Regel in den Innenwänden von Gebäuden angeordnet. Schornsteine sollten keine horizontalen Abschnitte haben. Unterhalb des Eintritts des Verbindungsrohrs in den Schornstein muss eine Tasche mit einer Tiefe von mindestens 250 mm mit einer Luke zum Reinigen angeordnet werden.

Während des normalen Betriebs von Gasgeräten sollte der Vakuumwert am Austrittspunkt von Verbrennungsprodukten aus dem Traktionsschalter 0,4 bis 0,7 mm Wasser betragen. Kunst.

abhängig vom Gerätetyp. Bei niedrigem Vakuum gelangt ein Teil der Verbrennungsprodukte in den Raum, und in einigen Fällen kippt der Luftzug um. Der Schornsteinabschnitt wird durch Berechnung bestimmt. Bei Warmwasserbereitern mit einer Wärmebelastung von 20.000 bis 25.000 kcal / Stunde sollte der Querschnitt mindestens 150 cm2 betragen.

Für die Gasversorgung werden Flüssiggas verwendet. Flüssiggas wird in Flaschen gespeichert, die je nach Größe direkt in der Küche in Metall eingebaut werden. Schrank außerhalb der Gebäudewand oder im Boden vergraben. In den ersten beiden Fällen strömt Gas durch kurze Verbindungsleitungen direkt zu den Gasgeräten, und in letzterem Fall befinden sich aus dem im Boden befindlichen Tank unterirdische Gasleitungen im Hof, die Gas zu einem oder mehreren Gebäuden transportieren.

Gasleitungen werden nach externer Inspektion und Beseitigung aller sichtbaren Mängel mit Luft geprüft. Externe Gaspipelines - Teilnehmerzweige - werden ähnlich wie städtische Gaspipelines getestet. Das interne Gasnetz von Wohn- und Gemeinschaftsgebäuden und -gebäuden wird auf Festigkeit und Dichte geprüft. Die Festigkeitsprüfung von Niederdruckgasleitungen wird bei einem Druck von 1 Uhr morgens durchgeführt.Gasleitungen von Wohngebäuden werden mit einem Wasserdruck von 400 mm auf Dichte geprüft. Kunst. mit installiertem Zähler und angeschlossenen Gasgeräten.

Gasgeräte