Alle Stufen der Schaumkunststoff-Produktionstechnologie werden berücksichtigt. Die zur Herstellung dieses Materials erforderliche Ausrüstung ist aufgeführt. Es werden Empfehlungen gegeben, mit denen Sie sich vor dem Kauf unbedingt vertraut machen müssen.

Viele von uns haben Polystyrolschaum mehr als einmal getroffen, es durch Berührung ausprobiert, etwas daraus gemacht, es im Bauwesen für Heimwerkerarbeiten verwendet. Allerdings weiß nicht jeder, was die Technologie zur Herstellung von Schaumkunststoff ist und welche Merkmale sie aufweist.

Seltsamerweise, aber bei der Herstellung dieses Materials gibt es nichts Super Kompliziertes. Und es ist bemerkenswert, dass jetzt viel minderwertiges expandiertes Polystyrol auf den Markt gekommen ist, das ohne Berücksichtigung der einschlägigen Regeln und Vorschriften hergestellt wird.

Einige Handwerker schaffen es sogar in einer normalen Garage, eine kleine Produktionslinie zu schaffen. Ja, sei nicht überrascht.

Und dies muss beim Kauf berücksichtigt werden - nicht alle Vasya Pupkins halten sich strikt an die vorgeschriebenen technologischen Standards. Und welche Standards kann es in der Garage geben?

Eigenschaften

Der Polymerisationsgrad von handelsüblichem Polystyrol n = 600-2500, Polydispersitätskoeffizient M w / M n = 2 - 4 {\ Anzeigestil M_ {w} / M_ {n} = 2-4} (M w {\ Anzeigestil M_ { w}} Ist der Massenmittelwert, M n {\ displaystyle M_ {n}} ist das Zahlenmittel des Molekulargewichts). Abhängig von der Synthesemethode und dem Polymerisationsgrad beträgt der Fließindex 1,4 bis 30 Gramm pro 10 Minuten, die Erweichungstemperatur (Vicat, 200 MPa) 97 ° C für amorphes und 114 ° C für teilweise kristallisiertes Polystyrol [1].

Phenylgruppen verhindern die geordnete Anordnung von Makromolekülen und die Bildung kristalliner Formationen.

Polystyrol ist ein zähes, sprödes amorphes Polymer mit einem hohen Grad an optischer Lichtdurchlässigkeit und geringer mechanischer Festigkeit. Polystyrol hat eine geringe Dichte (1060 kg / m³), die Schrumpfung während der Spritzgussverarbeitung beträgt 0,4 bis 0,8%. Polystyrol hat ausgezeichnete dielektrische Eigenschaften und eine gute Frostbeständigkeit (bis zu –40 ° C). Hat eine geringe chemische Beständigkeit (außer bei verdünnten Säuren, Alkoholen und Laugen).

Es löst sich in Schwefelkohlenstoff, Pyridin, Aceton, Toluol, Dichlorethan, Chloroform, Tetrachlorkohlenstoff, Estern und langsamer in Benzin [2]. Nicht in Wasser löslich. Thermoplastisches Material. Polystyrol ist leicht zu formen und zu streichen. Mit mechanischen Mitteln gut verarbeitet. Es klebt gut. Besitzt eine geringe Feuchtigkeitsaufnahme, eine hohe Feuchtigkeitsbeständigkeit und Frostbeständigkeit.

Bei starker Erwärmung (über 300 ° C) zersetzt sich Polystyrol unter Freisetzung von Monomerdämpfen (Styrol) [3] und anderen Zersetzungsprodukten von Polymerketten. In der Luft brennt mit einer gelben Rauchflamme.

Wie wählt man Geräte für die Herstellung von expandiertem Polystyrol?

Wenn Sie sich entscheiden, Ihr eigenes Styropor herzustellen, müssen Sie die richtige Ausrüstung für Ihre Werkstatt auswählen. Wählen Sie die Komponenten der Produktionsausrüstung basierend auf dem von Ihnen geplanten Produktvolumen aus.

Wenn die erforderliche Materialmenge beispielsweise nicht mehr als 1000 Kubikmeter pro Monat beträgt, benötigen Sie eine Leitung mit einer Kapazität von 40 Kubikmetern pro Schicht. Sie wird in der Lage sein, dieses Volumen Schaum zu geben.

Bitte beachten Sie, dass die berechnete Leitungskapazität möglicherweise nicht mit der tatsächlichen übereinstimmt. Es kommt auf folgende Punkte an:

- Der wichtigste Faktor - die Herkunft der Rohstoffe: importiert oder inländisch. Bei russischen Pellets kann die Produktivität leicht abnehmen.

- Zweite Nuance - die Schaumsorte, die Sie produzieren werden. PSB-12 expandiertes Polystyrol hat also eine Dichte von weniger als 12 kg pro Kubikmeter. Daher kann es nur durch Doppelschäumen erhalten werden. Dies verringert die Leitungsleistung.

Es ist besser, Geräte für die Herstellung von Schaum zu wählen, der eine hohe Leistung aufweist. Es ist nicht erforderlich, eine Leitung mit geringem Stromverbrauch an der Grenze ihrer Möglichkeiten auszunutzen. Möglicherweise fällt sie bald aus.

Wie wählt man einen Dampferzeuger?

Die Dampfquelle ist ein Dampferzeuger (Dampfkessel). Die Mindestkapazität sollte 1200 kg pro Schicht betragen. Es ist jedoch ratsam, einen Dampfkessel mit einer höheren Kapazität zu kaufen. Dadurch kann die Leistung der Geräte weiter verbessert werden.

Empfang

Die industrielle Herstellung von Polystyrol basiert auf der radikalischen Polymerisation von Styrol. Es gibt 3 Hauptwege, um es zu erhalten:

Emulsion (PSE)

Die veralteteste Methode zur Beschaffung, die in der Produktion nicht weit verbreitet ist. Emulsionspolystyrol wird als Ergebnis einer Styrolpolymerisationsreaktion in einer wässrigen Lösung alkalischer Substanzen bei einer Temperatur von 85 bis 95 ° C erhalten. Dieses Verfahren erfordert Styrol, Wasser, einen Emulgator und einen Polymerisationsinitiator. Styrol wird vorab von Inhibitoren gereinigt: erforderliches Pyrocatechol oder Hydrochinon. Wasserlösliche Verbindungen, Wasserstoffdioxid oder Kaliumpersulfat werden als Initiatoren der Reaktion verwendet. Als Emulgatoren werden Salze von Fettsäuren, Alkalien (Seife) und Sulfonsäuresalzen verwendet. Der Reaktor wird mit einer wässrigen Lösung von Rizinusöl gefüllt und während des gründlichen Mischens werden Styrol- und Polymerisationsinitiatoren eingeführt, wonach die resultierende Mischung auf 85-95ºC erhitzt wird. Das in den Seifenmizellen gelöste Monomer beginnt aus den Emulsionströpfchen zu polymerisieren. Als Ergebnis werden Polymer-Monomer-Partikel gebildet. Im Stadium der 20% igen Polymerisation wird Mizellenseife zur Bildung adsorbierter Schichten verbraucht, und der Prozess läuft dann innerhalb der Polymerteilchen ab. Der Prozess endet, wenn der Gehalt an freiem Styrol weniger als 0,5% beträgt. Ferner wird die Emulsion vom Reaktor zur Fällungsstufe transportiert, um das restliche Monomer weiter zu reduzieren. Hierzu wird die Emulsion mit einer Natriumchloridlösung koaguliert und getrocknet, wobei eine pulverförmige Masse mit einer Partikelgröße von bis zu 0,1 mm erhalten wird . Rückstände alkalischer Substanzen beeinträchtigen die Qualität des resultierenden Materials, da es unmöglich ist, Fremdverunreinigungen vollständig zu entfernen, und ihre Anwesenheit dem Polymer einen gelblichen Farbton verleiht. Mit dieser Methode kann Polystyrol mit dem höchsten Molekulargewicht erhalten werden. Durch dieses Verfahren erhaltenes Polystyrol hat die Abkürzung PSE, die in technischen Dokumentationen und alten Lehrbüchern über polymere Materialien zu finden ist.

Federung (PSS)

Das Suspensionsverfahren der Polymerisation wird im Batch-Modus in Reaktoren mit einem Rührer und einem Wärmeabfuhrmantel durchgeführt. Styrol wird hergestellt, indem es in chemisch reinem Wasser unter Verwendung von Emulsionsstabilisatoren (Polyvinylalkohol, Natriumpolymethacrylat, Magnesiumhydroxid) und Polymerisationsinitiatoren suspendiert wird. Der Polymerisationsprozess wird mit einem allmählichen Temperaturanstieg (bis zu 130 ° C) unter Druck durchgeführt. Das Ergebnis ist eine Suspension, aus der Polystyrol durch Zentrifugation isoliert, dann gewaschen und getrocknet wird. Dieses Verfahren zur Herstellung von Polystyrol ist ebenfalls veraltet und eignet sich am besten zur Herstellung von Styrolcopolymeren. Dieses Verfahren wird hauptsächlich bei der Herstellung von expandiertem Polystyrol verwendet.

Block oder Bulk (PSM)

Es gibt zwei Verfahren zur Herstellung von Polystyrol für allgemeine Zwecke: vollständige und unvollständige Umwandlung. Die thermische Polymerisation in loser Schüttung nach einem kontinuierlichen Schema ist ein System von 2-3 Säulenreaktoren, die in Reihe mit Rührern geschaltet sind. Die Polymerisation wird stufenweise in einer Benzolumgebung durchgeführt - zuerst bei einer Temperatur von 80-100 ° C und dann bei einer Stufe von 100-220 ° C. Die Reaktion stoppt, wenn der Umwandlungsgrad von Styrol zu Polystyrol bis zu 80-90% der Masse beträgt (bei der Methode der unvollständigen Umwandlung wird der Polymerisationsgrad auf 50-60% gebracht).Nicht umgesetztes Styrolmonomer wird durch Evakuieren aus der Polystyrolschmelze entfernt, wodurch der Gehalt an restlichem Styrol in Polystyrol auf 0,01 bis 0,05% verringert wird. Nicht umgesetztes Monomer wird zur Polymerisation zurückgeführt. Durch das Blockverfahren erhaltenes Polystyrol zeichnet sich durch hohe Reinheit und Stabilität der Parameter aus. Diese Technologie ist die effizienteste und hat praktisch keinen Abfall.

Ausgabe

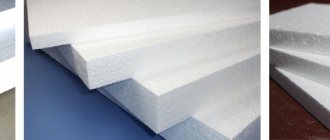

Polyschaum kann aus Granulaten verschiedener Größen und Ursprünge hergestellt werden. Es gibt Sorten mit unterschiedlicher Dichte und Dicke auf dem Markt. Berücksichtigen Sie dies beim Kauf des Materials.

Berücksichtigen Sie bei der Auswahl der Ausrüstung für die Herstellung von expandierten Polystyrolplatten deren Typ, Leistung, Vollständigkeit und Automatisierungsgrad. Dies wirkt sich direkt auf das Volumen und die Qualität des hergestellten Materials aus.

Das Video in diesem Artikel hilft Ihnen, das Thema besser zu verstehen. Wenn Ihnen etwas unklar bleibt, stellen Sie Fragen in den Kommentaren.

- Expandierter Polystyrolschaum... Die Rohstoffe werden in einen speziellen Behälter gegeben, in dem das Material mit Dampf von niedrig siedenden Flüssigkeiten behandelt wird. Durch das Schäumen vergrößert sich das Volumen des Granulats um das 20- bis 50-fache. Nach Erreichen des erforderlichen Granulatgehalts stoppt der Dampfstrom und das Arbeitsmaterial wird aus dem Tank entfernt. Der Vorgang selbst dauert ca. 4 Minuten.

- Reifung... Nach dem Trocknen wird das Material je nach Marke (15, 25, 35 und 50) in einen speziellen Reifungsbehälter geschickt, in dem der Reifungsprozess stattfindet. Die Zeit des gesamten Verfahrens beträgt 4 bis 12 Stunden, abhängig von der Größe des Granulats und der Umgebung t.

- Aushärtungsblöcke... Die vorbereiteten Blöcke werden nach Marken sortiert und gelagert. Die Blöcke können zunächst noch die verbleibende Feuchtigkeit abgeben. Die Reifezeit der Blöcke beträgt 12 bis 30 Tage.

- Schaumstoffblöcke schneiden. Auf einer speziellen Schaummaschine wird das Fadenschneiden von Schaumblöcken in Platten mit bestimmten Abmessungen durchgeführt. Standardgrößen sind 20, 30, 40, 50 und 100 mm, andere Größen sind ebenfalls möglich.

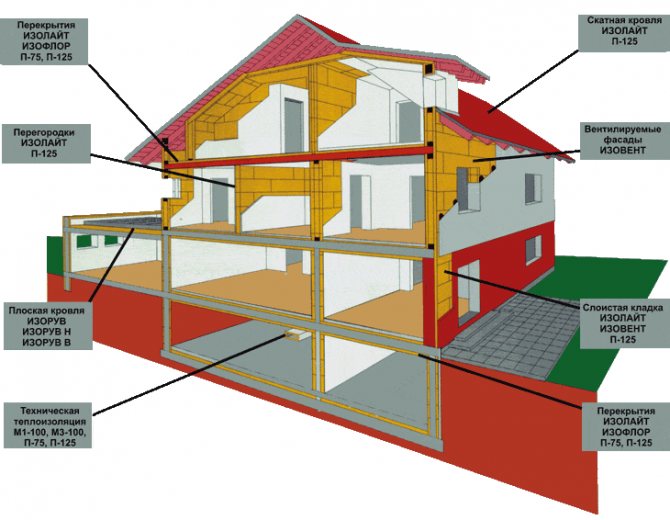

Anwendung

Hochschlagfester Polystyrol-Joghurtbecher

Es wird in Form von transparenten zylindrischen Granulaten hergestellt, die durch Spritzgießen oder Extrudieren bei 190-230 ° C zu fertigen Produkten verarbeitet werden. Die weit verbreitete Verwendung von Polystyrol (PS) und Kunststoffen basiert auf niedrigen Kosten, einfacher Verarbeitung und einer großen Auswahl verschiedener Marken.

Die am weitesten verbreitete Verwendung (mehr als 60% der Herstellung von Polystyrolkunststoffen) wurde durch schlagfeste Polystyrole erzielt, die Copolymere von Styrol mit Butadien und Styrol-Butadien-Kautschuk sind. Zahlreiche andere Modifikationen von Styrolcopolymeren wurden hergestellt.

Eine breite Palette von Produkten wird aus Polystyrol hergestellt, das hauptsächlich im häuslichen Bereich menschlicher Aktivitäten (Einweggeschirr, Verpackungen, Kinderspielzeug usw.) sowie in der Bauindustrie (Wärmedämmplatten, feste Schalung, Sandwich) verwendet wird Paneele), Verkleidungs- und Dekorationsmaterialien (Deckenleisten, Deckenplatten, schallabsorbierende Polystyrolelemente, Klebstoffbasen, Polymerkonzentrate), medizinische Leitung (Teile von Bluttransfusionssystemen, Petrischalen, zusätzliche Einweginstrumente). Schäumendes Polystyrol nach Hochtemperaturbehandlung mit Wasser oder Dampf kann als Filtermaterial (Filterdüse) in Säulenfiltern zur Wasser- und Abwasserbehandlung verwendet werden. Die hohe elektrische Leistung von Polystyrol im Bereich ultrahoher Frequenzen ermöglicht die Verwendung bei der Herstellung von: dielektrischen Antennen, Koaxialkabelträgern. Dünne Filme (bis zu 100 Mikrometer) können erhalten werden und in einer Mischung mit Copolymeren (Styrol-Butadien-Styrol) bis zu 20 Mikrometer, die auch in der Verpackungs- und Süßwarenindustrie sowie bei der Herstellung von Kondensatoren erfolgreich eingesetzt werden .

Hochschlagfestes Polystyrol und seine Modifikationen sind im Bereich Haushaltsgeräte und Elektronik (Gehäuseelemente von Haushaltsgeräten) weit verbreitet.

Militärindustrie

Die extrem niedrige Viskosität von Polystyrol in Benzol, die es ermöglicht, auch in extremen Konzentrationen noch mobile Lösungen zu erhalten [4], führte zur Verwendung von Polystyrol in einer der Napalm-Sorten [5] als Verdickungsmittel, der Viskositäts-Temperatur-Abhängigkeit davon nimmt wiederum mit zunehmendem Molekulargewicht von Polystyrol ab [4].

Schlussfolgerungen zur Herstellung von Schaum

- Die Technologie ist recht einfach, erfordert jedoch die obligatorische Einhaltung aller vorgeschriebenen Regeln und Vorschriften.

- Material (das äußerlich der Qualität ähnlich sein wird) kann auch bei erheblichen Abweichungen von den Produktionsregeln erhalten werden. Und dies wird von "Handwerksbetrieben" (schlechten Leuten) verwendet.

Deshalb: Kaufen Sie nur Produkte von zuverlässigen, vertrauenswürdigen Herstellern (die die Qualität überwachen).... Überprüfen Sie die Anbieter auf die entsprechenden Qualitätszertifikate.

Jetzt wissen Sie, wie Schaum hergestellt wird, Sie kennen die Hauptmerkmale der Herstellungstechnologie und welches Material Sie bevorzugen müssen. Viel Glück!

Schaumkunststoff wird sehr häufig verwendet - er ist als wärmeisolierendes, veredelndes und verpackendes Material unverzichtbar. Wie ist er? Wie erfolgt die Schaumherstellung, welche Rohstoffe und Geräte werden verwendet? Lass es uns herausfinden!

Recycling

Es wird angenommen, dass Polystyrol umweltfreundlich ist. [6]

wird bearbeitet

Polystyrolabfälle fallen in Form veralteter Produkte aus PS und seinen Copolymeren sowie in Form von industriellen (technologischen) Abfällen von Allzweck-PS, schlagfestem PS (HIPS) und seinen Copolymeren an. Das Recycling von Polystyrolkunststoffen kann auf folgende Weise erfolgen:

- Verwertung stark kontaminierter Industrieabfälle;

- Nutzung von technologischem Abfall HIPS und ABS-Kunststoff durch Spritzgießen, Extrudieren und Pressen;

- Entsorgung abgenutzter Produkte;

- Entsorgung von Abfällen aus Polystyrolschaum (EPS);

- Recycling von gemischten Abfällen.

Außerdem wird Polystyrolbeton aus Polystyrol hergestellt, das für den Bau von Flachbauten verwendet wird.

Verbrennung

Beim Verbrennen von Polystyrol entstehen Kohlendioxid (CO2), Kohlenmonoxid (CO - Kohlenmonoxid) und Ruß. Die Verbrennung von Polystyrol enthaltenden Additiven (z. B. Farbstoffen, festigkeitssteigernden Komponenten usw.) kann zur Freisetzung anderer führen Schadstoffe

.

Thermische Zerstörung

Zersetzungsprodukte von Polystyrol, die während der thermischen Zerstörung und der thermischen oxidativen Zerstörung gebildet werden, giftig

... Bei der Verarbeitung von Polystyrol können durch teilweise Zerstörung des Materials Dämpfe von Styrol, Benzol, Ethylbenzol, Toluol und Kohlenmonoxid freigesetzt werden. [6]

Arten und Markierungen von Polystyrol und seinen Copolymeren

Die folgenden Standardabkürzungen werden weltweit verwendet:

- PS - Polystyrol, Polystyrol (PS)

- GPPS - Universalpolystyrol

- MIPS - Polystyrol mit mittlerer Schlagfestigkeit

- HIPS - schlagfestes Polystyrol (schlagfest, HIPS, UPM)

- EPS - expandiertes Polystyrol

- Die Abkürzung MIPS wird relativ selten verwendet.

Styrolcopolymere:

- ABS - Acrylnitril-Butadien-Styrol-Copolymer (ABS-Kunststoff, ABS-Copolymer)

- ACS - Acrylnitril-Chlorethylen-Styrol-Copolymer (AHS-Copolymer)

- AES, A / EPDM / S - Copolymer aus Acrylnitril, EPDM und Styrol (AES-Copolymer)

- ASS - Copolymer aus Acrylether, Styrol und Acrylnitril (ASS-Copolymer)

- ASR - Hochschlagfestes Styrolcopolymer (Advanced Styrene Resine)

- MABS, M-ABS - Copolymer aus Methylmethacrylat, Acrylnitril, Butadien und Styrol, transparentes ABS

- MBS - Methylmethacrylat-Butadien-Styrol-Copolymer (MBS-Copolymer)

- MS, SMMA - Copolymer aus Methylmethacrylat und Styrol (MS)

- MSN - Copolymer aus Methylmethacrylat, Styrol und Acrylnitril (MSN)

- SAM - Copolymer von Styrol und Methylstyrol (CAM)

- SAN, - AS - Copolymer aus Styrol und Acrylnitril (SAN, CH)

- SMA, S / MA - Styrol-Maleinsäureanhydrid-Copolymer

Styrolcopolymere - thermoplastische Elastomere:

- ESI - Ethylen-Styrol-Interpolymer

- SB, S / B - Styrol-Butadien-Copolymer

- SBS, S / B / S - Styrol-Butadien-Styrol-Copolymer

- SEBS, S-E / B-S - Styrol-Ethylen-Butylen-Styrol-Copolymer

- SEEPS, S-E-E / P-S - Styrol-Ethylen-Ethylen / Propylen-Styrol-Copolymer

- SEP - Styrol-Ethylen-Propylen-Copolymer

- SEPS, S-E / P-S - Styrol-Ethylen-Propylen-Styrol-Copolymer

- SIS - Styrol-Isopren-Styrol-Copolymer