Antes del comienzo de la temporada de invierno, muchos propietarios nuevos de casas privadas piensan qué caldera elegir para que la casa sea cálida y acogedora en climas fríos.

Para muchos propietarios de casas de campo que se calientan con gas, la solución a este problema radica solo en elegir una caldera que utilice gas como principal tipo de combustible.

El equipo adquirido debe cumplir con los siguientes principios:

- productividad;

- rentabilidad;

- fiabilidad;

- seguridad.

Las calderas de gas de hierro fundido corresponden a tales características, tanto de acuerdo con las conclusiones de los expertos como de acuerdo con las declaraciones de los compradores.

Características de las calderas de hierro fundido.

Durante muchas décadas, los equipos de calefacción hechos de hierro fundido han funcionado y funcionan correctamente, ya que se utilizaron principalmente como circuito de calefacción. El uso popular del hierro fundido se basa en el hecho de que el material es muy confiable y muy duradero.

Una caldera de hierro fundido encaja en casi cualquier circuito térmico y está diseñada para que el portador de calor más común y más barato, a saber, el agua, corra dentro de ella. Y al mismo tiempo, el hierro fundido, como material, puede soportar cargas bastante críticas, a saber:

- fuertes caídas de presión en el circuito;

- gotas que pueden acompañar al suministro de combustible;

- Tiro incorrecto en el funcionamiento de la chimenea debido a malas condiciones meteorológicas.

Una caldera de gas de hierro fundido en la línea de surtido de muchos fabricantes se vende con un buen período de garantía. Esto sugiere que el propio fabricante confía en la durabilidad del producto. Por ejemplo, las calderas de acero se venden con una garantía por un período de 12 a 14 años, y para las mismas calderas, pero utilizando hierro fundido en lugar de acero, se otorga una garantía de 38 a 56 años. Si el comprador desea aclarar el período exacto durante el cual se aplica la garantía, entonces es necesario determinar el fabricante y el modelo.

Por supuesto, hay algunos puntos que afectan el tiempo en el que la caldera puede funcionar en cualquier condición individual:

- es necesario realizar una instalación que cumpla con todos los estándares correctos;

- mantenimiento regular de la caldera por un técnico;

- buena compatibilidad con todos los componentes del sistema.

Los fabricantes y modelos más conocidos: precios y características

Baxi SLIM 1.150i 3E

El fabricante más común en Rusia y uno de los modelos más exitosos con una capacidad de 14,9 kW. Tiene una excelente eficiencia del 90,3% a un caudal de 1,74 metros cúbicos por hora. Está equipado con un intercambiador de calor de hierro fundido confiable y un quemador modulado electrónicamente. Presenta un tamaño especialmente compacto (solo 35 cm de ancho), un funcionamiento prácticamente silencioso y un diseño lacónico, que lo hace adecuado para cualquier tipo de interior. Reconfigurado para gas licuado.

El costo: 64.000 - 75.000 rublos.

Fabricante: Baxi, Italia.

Protherm Wolf 16 KSO

El mejor modelo en cuanto a relación calidad-precio con una potencia de 16 kW. Caldera de suelo monocircuito de gas no volátil ideal para funcionamiento en sistemas de calefacción abiertos. Tiene una alta eficiencia del 92,5% a un caudal de gas de 1,9 m3 / h.

Tiene un intercambiador de calor bidireccional de acero y un quemador de inyección simple. A pesar del intercambiador de calor de acero, es confiable. Funciona casi en silencio, durante la práctica de la instalación, no se observaron fallas graves.

El costo: 18.000 - 32.000 rublos.

Fabricante: Protherm (Proterm), Eslovaquia.

Buderus Logano G124-32 WS

Una de las calderas de referencia alemanas con una potencia de 32 kW. Eficiencia extremadamente alta del 92% a un caudal de 3,67 pies cúbicos. m / hora. Cuenta con un intercambiador de calor de hierro fundido confiable con un mayor número de secciones perfectamente combinadas, un quemador de premezcla atmosférica. Es posible conectar sensores de temperatura externos y un termostato de ambiente.

El modelo es conocido por su alta confiabilidad y larga vida útil (más de 12 e incluso 15 años), sin exigir la calidad del combustible y el refrigerante.

El costo: 105.000 - 126.000 rublos.

Fabricante: Buderus (Buderus), Alemania.

Lemax Premium-16

Un conocido modelo económico de fabricación rusa con una capacidad de 16 kW con una cámara de combustión abierta. Está equipado con un intercambiador de calor de acero esmaltado (Certa), que no es susceptible a sustancias agresivas (aceites minerales, solución salina). 90% de eficiencia a 0,95 pies cúbicos. m / h., la caldera se considera una de las más económicas entre las de suelo.

Las desventajas son la calidad de construcción y el quemador no modulante (la presencia de una regulación suave podría reducir aún más el consumo).

El costo: 19.000 - 22.000 rublos.

Fabricante: Lemax (Lemax), Rusia.

Vaillant VK INT 164 / 1-5

Otra caldera alemana de referencia con una capacidad de 16 kW: a pesar del alto costo, es una de las mejores calderas de gas de circuito único de piso para calentar una casa privada. La eficiencia real alcanza el 91% a un caudal de gas de 1,9 m3 / h. Dispone de intercambiador de calor seccional de fundición y quemador tipo inyección. Se diferencia en durabilidad y funcionamiento silencioso, no es exigente con el combustible y la calidad del refrigerante.

Equipado con una de las mejores automáticas de suelo con autodiagnóstico, protección contra sobrecalentamiento y modo anticongelante. Es posible conectar un termostato de ambiente y organizar un modo de calefacción dependiente del clima.

El costo: 89.900 - 104.000 rublos.

Fabricante: Vaillant (Vailant), Alemania.

Aton AOGV-16E / EM

Uno de los modelos más económicos con una potencia de 16 kW. Se trata de una caldera de gas no volátil de producción ucraniana, caracterizada por un diseño extremadamente simple y relativamente confiable, equipada con la famosa automatización italiana EUROSIT. Rendimiento del 90% a un buen caudal de 1,8 metros cúbicos. m / hora.

De acuerdo con la práctica de instalación, el modelo funciona sin problemas durante 8-10 años, después de lo cual termina el recurso del intercambiador de calor de acero y tiene fugas. Sin embargo, el modelo se considera uno de los mejores en su categoría de precio.

El costo: 17.500 - 19.000 rublos.

Fabricante: Aton (Aton), Ucrania.

Especificaciones

Las calderas de gas de hierro fundido son los sistemas de calefacción más populares, que, según sus características técnicas, son los más adecuados para su uso en edificios destinados a residencia permanente.

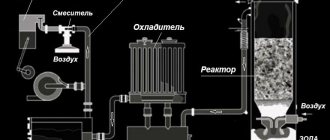

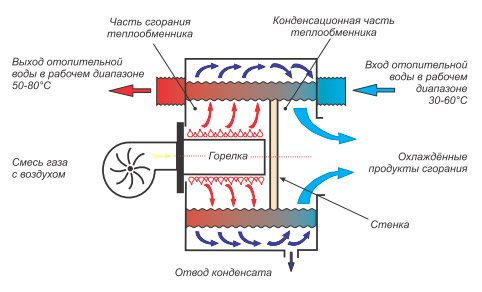

El principio de funcionamiento de todas las calderas de gas de hierro fundido se construye así: se libera calor, que debe su apariencia al hecho de que el combustible se quema y el aire se calienta. En resumen, ocurre la siguiente etapa de trabajo, es decir, cuando un combustible como el gas ingresa a la cámara de combustión, se quema y le da todo el calor al refrigerante.

Luego, el refrigerante, que circula a través del sistema en un circuito cerrado, se suministra a las baterías y la habitación se calienta; las baterías comienzan a emitir calor.

Las características técnicas de las calderas de gas con un intercambiador de calor de hierro fundido difieren en que:

- dicho dispositivo no requiere un funcionamiento constante, ya que el intercambiador de calor mantiene bien el calor y el sensor de temperatura, que captura las fluctuaciones de temperatura, no realiza manipulaciones que iniciarán la caldera;

- Uno de los principales parámetros que domina las características técnicas es la durabilidad de este tipo de material, aunque las condiciones pueden ser extremas.

Especificaciones técnicas

Al elegir una caldera de gas de pared para una casa privada, en primer lugar, se deben tener en cuenta sus características técnicas. Parámetros principales:

- rendimiento;

- la cantidad de agua consumida;

- tipo de ignición;

- número de contornos.

Energía

En promedio, para calentar 10 m² del área de una casa privada o cabaña con una altura de techo de 3 m, se requiere 1 kW de calor. Sin embargo, al calcular, se debe tener en cuenta una combinación de varios factores: el número de pisos del edificio, el aislamiento térmico de las paredes, la altura de los techos, el número de ventanas y puertas.

Contorneado

Las calderas de gas de doble circuito montadas en la pared proporcionarán fácilmente suministro de agua caliente al fregadero de la cocina, el lavabo y el baño. Si planea organizar el suministro de agua caliente en otro lugar, es mejor instalar un dispositivo con un circuito de calefacción. En este caso, se debe adquirir una caldera para suministrar ACS.

Encendido

Puede haber dos tipos, cuál es mejor elegir lo determina el propietario de la casa. El encendido eléctrico se realiza mediante una chispa de forma automática. Este método es más económico y seguro, pero tiene un inconveniente importante: la volatilidad.

Si hay cortes de energía en su área de residencia, es mejor instalar una caldera de gas montada en la pared con encendido piezoeléctrico. En este caso, el dispositivo se enciende mediante un botón que enciende el encendedor. Cuando se apaga la caldera, la mecha en sí no se apaga, por lo que este método no es muy económico.

Opciones para calderas de gas de hierro fundido.

Las calderas de gas de hierro fundido para calentar una casa privada difieren en los siguientes parámetros:

- Quemadores. Por el tipo al que pertenecen los propios quemadores:

- quemadores atmosféricos;

- ya sea con fans;

- También se pueden utilizar quemadores, que utilizan el principio de presurización de aire forzada, es decir, artificial, que provoca la presión total de todo el combustible suministrado.

- También difieren en el tipo que se utiliza en la instalación de una estructura térmica:

- suelo;

- muro.

- Por cierto que se utiliza para eliminar residuos y productos de combustión en forma de humo. Se utilizan turbocompresores, pero la disponibilidad de electricidad es un requisito previo para su uso. O chimenea.

- Funcionalidad general: ya sean las que funcionan en un circuito, es decir, pueden calentar solo la habitación, o las de doble circuito, calentando no solo la habitación, sino también el agua destinada a diversos usos domésticos.

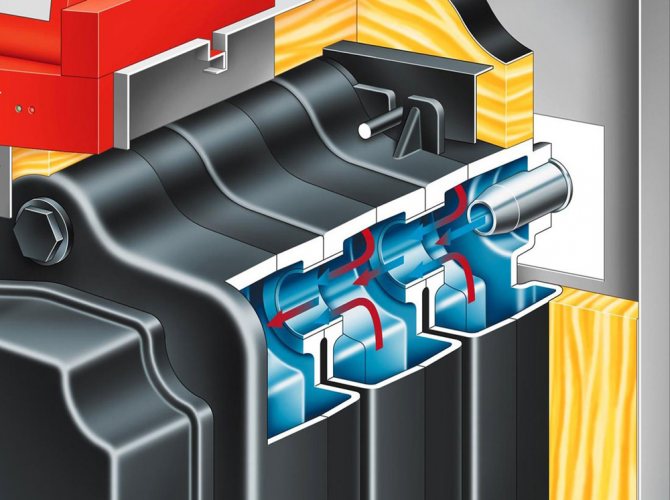

Y también una caldera de calefacción de hierro fundido a gas tiene en su núcleo la principal diferencia con los análogos de acero, tiene un diseño prefabricado y seccional. El montaje de dicha unidad se realiza exclusivamente a mano.

Además, las características técnicas incluyen los siguientes puntos:

- Los datos de ingeniería térmica son muy diferentes de otros materiales: después de que el hierro fundido se calienta, emite calor durante mucho tiempo;

- tolera con bastante persistencia los efectos de los ácidos y ambientes corrosivos;

- si alguna parte del intercambiador está dañada, entonces se puede reemplazar fácilmente debido al hecho de que la estructura está prefabricada;

- el hierro fundido puede soportar fuertes choques térmicos sin deformar las superficies, es decir, puede soportar el calentamiento, que alcanza los 300 C. Es importante tener en cuenta: el hierro fundido no se quema;

- el período mínimo en el que se puede usar una caldera es de aproximadamente 25 años, pero generalmente la vida útil de dichas calderas es de aproximadamente 35 años.

Te interesará >> Requisitos para la instalación de calderas de calefacción de gas

Por lo tanto, el usuario puede elegir tranquilamente por sí mismo exactamente la versión de la caldera que más le impresiona en todas sus cualidades.

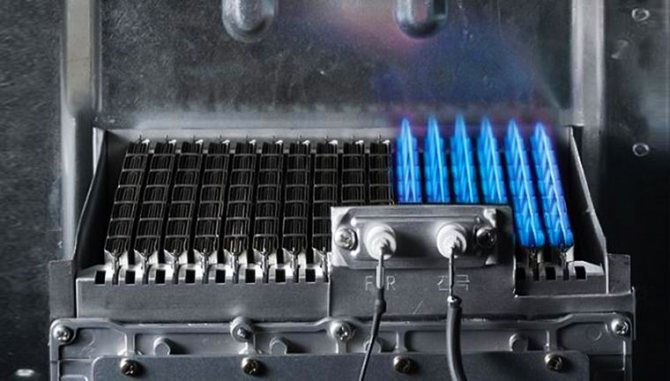

Calderas de calefacción con intercambiador de calor de hierro fundido y quemador de gas

Esta revisión presenta modelos populares de calderas de calefacción de hierro fundido que funcionan con combustibles gaseosos.

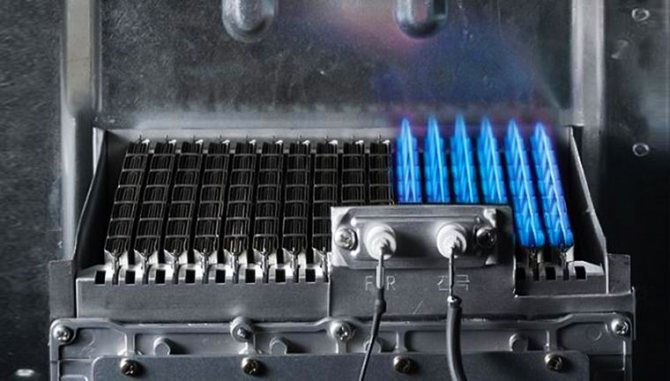

El hierro fundido es una aleación multicomponente a base de hierro y carbono. Es ampliamente utilizado en la industria de fabricación de equipos.Para fines de calefacción, principalmente los intercambiadores de calor primarios en las calderas de suelo y los radiadores de calefacción están hechos de hierro fundido. Los intercambiadores de calor de las calderas de calefacción de hierro fundido se distinguen por una buena capacidad de almacenamiento de calor y una alta inercia térmica, una alta resistencia a la corrosión. Desde el punto de vista de las características del hierro fundido (buenas propiedades de fundición, baja soldabilidad, falta de elasticidad, peso significativo), el diseño óptimo de un intercambiador de calor de hierro fundido es seccional.

Para la fabricación de intercambiadores de calor, se suele utilizar hierro fundido gris, en el que el carbono está presente en forma de grafito laminar. Los fabricantes están intentando desarrollar su propia receta de aleación y su propia geometría de sección, lo que permite la transferencia más completa del calor de los gases de escape.

La gama de calderas de calefacción de hierro fundido a gas ha experimentado importantes cambios en los últimos años. En primer lugar, esto se aplica a la configuración básica, que ahora incluye cada vez más un tanque de expansión, una bomba de circulación e incluso un acumulador de agua caliente completamente entubado. Los modelos con una cámara de combustión cerrada, que anteriormente solo se encontraban en modelos de acero montados en la pared de equipos de calefacción, tampoco son infrecuentes.

Considere las variedades de calderas de calefacción de hierro fundido presentadas en el mercado ruso, sus características y rango de aplicación.

Alphatherm

Las calderas de gas de hierro fundido de la serie Delta se presentan en el mercado ruso en el rango de 14 a 125 kW. El intercambiador de calor seccional de hierro fundido de alta calidad tiene un gran factor de seguridad, como resultado, la diferencia de temperatura permitida entre las líneas de flujo y retorno puede alcanzar los 45 ° C. El quemador de acero inoxidable incorporado garantiza un funcionamiento estable incluso con una presión de gas reducida. El encendido eléctrico con control de llama por ionización y la automatización integrada compensada por el clima garantizan ahorros de energía.

Los modelos con índice "B" están equipados con una caldera de calentamiento indirecto incorporada con una capacidad de 100 litros con un recubrimiento de esmalte de dos capas y un ánodo de magnesio para protección contra la corrosión y una derivación adicional del circuito de recirculación. Estas calderas también tienen una bomba para suministro de agua caliente. La seguridad de la caldera está garantizada por un termostato de emergencia, un termostato de humos y control automático de llama. Para proteger la caldera contra sobrepresión, se proporciona una válvula de seguridad de 6 bar en el sistema.

Las calderas Delta están equipadas con autodiagnóstico, bomba de descarga, anti-legionela, protección contra heladas del sistema de suministro de agua caliente y calefacción, anti-ciclos.

Ariston

Ariston ofrece calderas de piso a gas atmosférico Unobloc con un intercambiador de calor de hierro fundido, confiable y duradero, adaptado a las condiciones rusas de presión de gas sin perder potencia, de alto rendimiento, fácil de operar y mantener. Una amplia gama de modelos con un rango de potencia de 24 a 64 kW le permite elegir el equipo de caldera adecuado para cualquier situación.

Intercambiador de calor de hierro fundido resistente a la corrosión y al estrés térmico suministrado montado. La estructura cristalina especial de fundición gris asegura flujos de calor uniformes y aumenta la vida útil de la caldera. El quemador atmosférico está equipado con encendido electrónico y control de llama por ionización.

En calderas de 24 y 31 kW de potencia, el conjunto de suministro incluye bomba de circulación, tanque de expansión, válvula de seguridad y presostato de mínima. Las calderas de hasta 45 kW están equipadas con un estabilizador de tiro incorporado, se proporciona un estabilizador de tiro externo para los modelos de 55 y 64 kW.

El diseño moderno y las dimensiones generales mínimas facilitan la colocación de la caldera en cualquier interior. Los termobloques se pueden combinar con calentadores de agua de calentamiento indirecto BS1S y BS2S con una capacidad de 150 a 500 litros para proporcionar suministro de agua caliente. Las calderas se pueden conectar en cascada hasta dos termobloques.

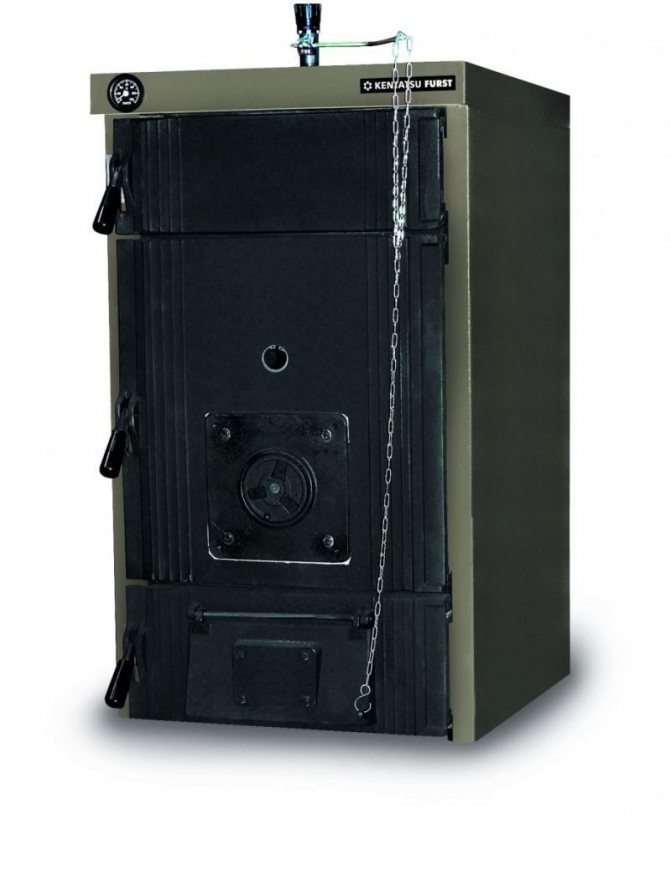

Baxi

Los modelos Slim de calderas de suelo de hierro fundido de Baxi obtuvieron su nombre debido a sus mínimas dimensiones totales (solo 35 cm de ancho), lo que le permitirá encontrar un lugar para ellas en cualquier habitación. El surtido del fabricante incluye modelos con quemadores atmosféricos e inflables. El rango de potencia varía de 15 a 62 kW. Durante el funcionamiento de la caldera, la llama se modula electrónicamente de forma continua tanto en modo calefacción como en modo agua caliente El quemador está equipado con un encendido electrónico suave. Las calderas delgadas están adaptadas a las condiciones rusas, funcionan de manera estable cuando la presión de entrada del gas natural cae a 5 mbar. En los modelos de doble circuito, el conjunto de suministro incluye una caldera capacitiva para el suministro de agua caliente y una bomba de ACS separada; para los modelos de circuito simple, el calentador de agua se puede conectar adicionalmente. Todos los modelos, excepto las calderas con índice “iN”, están equipados con una bomba de circulación de alta velocidad con purga de aire automática y manómetro.

Las calderas tienen dos rangos de control de temperatura en el sistema de calefacción: 30–85 ° C y 30–45 ° C (modo de calefacción por suelo radiante) y automatización incorporada dependiente del clima. Se puede suministrar por separado una unidad de control remoto con control de clima y un temporizador programable. La caldera regula y mantiene automáticamente la temperatura programada en los circuitos de calefacción y agua caliente (para modelos con caldera incorporada o independiente).

El fabricante presta gran atención a la seguridad. Las calderas Slim están equipadas con un sistema de autodiagnóstico electrónico, control de llama de ionización, un termostato de seguridad contra el sobrecalentamiento del agua en el intercambiador de calor primario, un sensor de tiro para controlar la eliminación segura de los productos de combustión (relé neumático para modelos con cámara de combustión cerrada , un termostato para modelos con cámara abierta), una bomba de sistema antibloqueo, que se activa automáticamente cada 24 horas, una válvula de seguridad en el circuito de calefacción a 3 bar (excepto modelos iN) y en el circuito de ACS a 8 bar (modelos con caldera incorporada), sistema anticongelante en circuito de calefacción y caldera.

Para salas de calderas más grandes, el fabricante ofrece calderas de gas Slim HP de alta eficiencia con quemadores atmosféricos y un rango de potencia de 83 a 116 kW. El intercambiador de calor seccional de hierro fundido eutéctico altamente laminar con aletas perfiladas tiene una gran superficie de intercambio de calor y excelentes propiedades aerodinámicas. Cabe destacar el exclusivo sistema de montaje del intercambiador de calor en dos colectores hidráulicos. Gracias al aislamiento de fibra de vidrio colocado debajo de la carcasa, se minimiza la pérdida de calor. Las calderas están adaptadas a las condiciones rusas: funcionan de manera estable cuando la presión del gas de entrada cae a 7 mbar. Las calderas están equipadas con un quemador de acero inoxidable de dos etapas con encendido electrónico suave y un quemador piloto auxiliar.

El sistema de control de la caldera incluye la regulación y el mantenimiento automático de la temperatura programada en el circuito de calefacción, así como la posibilidad de instalar automatismos en cascada y dependientes de la climatología (suministrados por separado). El termobloque está equipado con un termostato para controlar un quemador de dos etapas y un termómetro. El sistema de seguridad proporciona una indicación luminosa del sobrecalentamiento de la caldera y la extinción de la llama, control de ionización de la llama, un termostato de seguridad contra el sobrecalentamiento del agua en el intercambiador de calor primario, un sensor de tiro para controlar la eliminación segura de los productos de combustión.

Biasi

El fabricante italiano ofrece al consumidor ruso dos series de calderas de hierro fundido: Kappa y B… R.

La serie Kappa está disponible en cinco opciones de configuración. Los modelos Kappa R están equipados con un quemador de gas atmosférico y una cámara de combustión abierta, los modelos Kappa RPV están equipados con una bomba de circulación adicional y un vaso de expansión, las calderas Kappa RPVS tienen una cámara de combustión cerrada, bomba y vaso de expansión.También hay dos tipos de calderas en esta serie, combinadas con un acumulador de ACS. Se trata de modificaciones de Kappa BO (con cámara de combustión abierta) y Kappa BOS (con cámara de combustión cerrada). Todas las calderas Kappa están equipadas con un eficaz aislamiento térmico, un intercambiador de calor de producción propia fabricado con elementos de hierro fundido de la marca EN GJL 200, que tienen una forma innovadora y alta eficiencia.

Todas las calderas tienen la capacidad de conectar un acumulador de ACS y funcionar en cascada de hasta cuatro calderas (con automatización adicional). El panel de control incluye los siguientes elementos de control y visualización: interruptor principal, termostato de seguridad, termostato del circuito de calefacción, indicadores de bloqueo del quemador y termostato de seguridad, termómetro y manómetro. El quemador de gas se puede reconfigurar para trabajar con gas licuado y tiene encendido electrónico.

Los modelos de bomba están equipados con una válvula de seguridad y una ventilación de aire automática.

Las calderas con caldera, si es necesario, solo pueden funcionar para calefacción con la función ACS desactivada, lo que ahorra combustible y reduce los costes operativos. El equipo estándar de dicha caldera también incluye una bomba de ACS. El cuadro de mando de estos termobloques es un termómetro y un termostato para el circuito de ACS.

Las calderas de hierro fundido B… R se presentan en dos series. Una característica distintiva de estos modelos es la ausencia de un quemador estándar. Los termobloques están diseñados para funcionar con quemadores de ventilador de gas o combustible líquido. La caldera B… R está fabricada con elementos de fundición EN GJL 200, resistente a la corrosión por baja temperatura. Tres conductos de gases de combustión en el intercambiador de calor garantizan una alta eficiencia y una recuperación de calor óptima. El panel de control contiene un interruptor principal, un termostato del circuito de calefacción, un termómetro, un indicador de bloqueo del quemador y un indicador del estado de la caldera. Las calderas pueden funcionar en cascada de hasta cuatro calderas.

Los modelos B40 R se pueden suministrar sin ensamblar para una fácil instalación en calderas de techo y calderas con puertas pequeñas. El cómodo acceso a la cámara de combustión para el mantenimiento de la caldera sin desmontar el quemador proporciona un beneficio adicional. Todas las calderas pueden funcionar con una caldera de calentamiento indirecto.

Buderus

Las calderas de baja temperatura Logano con quemador de gas atmosférico incorporado están disponibles en cuatro versiones con un rango de potencia total de 20 a 375 kW. Las calderas utilizan la tecnología Thermostream, que garantiza un funcionamiento fiable sin bomba mezcladora ni control de temperatura de retorno. Consiste en mezclar agua fría de la línea de retorno con un refrigerante calentado dentro de la caldera. Como resultado, las calderas no tienen un requisito obligatorio para una temperatura mínima del agua de la caldera.

La cámara de combustión tiene una carga térmica baja, los gases de combustión se eliminan según el principio de tres vías. Todos los componentes importantes del termobloque, a saber, la caldera, el quemador y el sistema de control, se seleccionan teniendo en cuenta la máxima adaptación entre sí (versión Unit). Esto permite que la caldera funcione de manera más confiable y eficiente, para reducir el nivel de ruido y la emisión de sustancias nocivas, y para aumentar el nivel de comodidad para el consumidor. Todas las calderas Logano se pueden conectar a los cilindros de ACS Logalux y a varios sistemas de control del programa del fabricante.

El rango de potencias permitidas para las calderas Logano que no tienen quemador de serie es aún más amplio: de 17 a 1200 kW. Estos termobloques pueden equiparse con un quemador de ventilador de gas o gasoil que cumpla con los requisitos de DIN EN 267 o DIN EN 676 o con la marca CE.

Las calderas de gas de hierro fundido Buderus están equipadas (de serie o bajo pedido) con una automatización sencilla e intuitiva, donde las funciones de control se coordinan con las características hidráulicas del sistema.Es posible ampliar el conjunto completo de todos los sistemas de control para módulos adicionales. Los bloques de caldera, que son pesados, se pueden entregar desmontados en secciones separadas para facilitar el transporte.

De Dietrich

De Dietrich utilizó sus últimos desarrollos en la creación de la serie DTG de calderas de gas de hierro fundido con quemadores atmosféricos. El intercambiador de calor está fabricado en hierro fundido eutéctico con cuñas colocadas de forma especial en la superficie. Ayudan a incrementar la superficie de intercambio de calor y alcanzan altos valores de eficiencia (superiores al 90%). El aislamiento térmico reforzado reduce eficazmente la pérdida de calor al medio ambiente.

El quemador incorporado es encendido por el quemador piloto sin llama piloto continuo mediante encendido eléctrico. El bloque de programa proporciona control y seguimiento del encendido y el funcionamiento del quemador. Las calderas están equipadas con un panel de control electromecánico con un termostato de caldera. El rango de potencia de los termobloques DTG varía de 23 a 54 kW.

El fabricante ofrece una amplia gama de calderas de esta serie en combinación con acumuladores de ACS en un solo cuerpo o simplemente en un diseño similar. Puede ser una caldera de 110 o 130 litros bajo una sola carcasa, una caldera de 150 litros colocada junto a la caldera, o un modelo similar de contenedor para su instalación debajo de la caldera.

Las calderas de la serie GT, que se suministran sin quemador y son aptas para el funcionamiento con combustibles líquidos y gaseosos, también están fabricadas en fundición eutéctica de alta resistencia. Esto le permite operar a bajas temperaturas de modulación, hasta 30 ° C en la línea de flujo, sin ningún riesgo para la vida útil, y también lograr un enfriamiento completo entre dos períodos de calentamiento. Las calderas son económicas, tienen un CRP aumentado hasta en un 94%. Para todos los modelos, hay dos paneles de control para elegir, lo que le permite controlar el funcionamiento de un quemador de una etapa: básico "B" y Diematic 3D, para los modelos GT 226 y GT 228 hay una automatización B2 para controlar el funcionamiento. de un quemador de dos etapas y un panel D + AD 217 para el control de un quemador de dos etapas. o un quemador modulante y programación de un circuito mezclador. Todos los paneles de control contienen inicialmente prioridad de ACS y pueden controlar un calentador de agua con el ánodo Titan Activ System.

Los termobloques GT, al igual que los equipos de la serie anterior, se pueden suministrar completos con un acumulador de ACS. En este caso, el consumidor recibe una "sala de calderas llave en mano", ya que el conjunto de suministro también incluye todos los elementos de tubería necesarios para el circuito de ACS.

Domusa

La serie Ecogas combina calderas de gas de suelo de circuito único con un intercambiador de calor de hierro fundido y un quemador de gas atmosférico. El intercambiador de calor de la caldera de gas está hecho de hierro fundido de alta calidad, que tiene una mayor resistencia a la corrosión a baja temperatura, lo que aumenta significativamente la vida útil de la caldera.

El quemador atmosférico de acero inoxidable con bajo contenido de NOX en los gases de combustión asegura una distribución rápida y uniforme del gas y mantiene condiciones de combustión estables en todo el rango de potencia de la caldera. Se garantiza un encendido estable y un funcionamiento estable sin reducción de potencia a una presión de gas de 11,5 mbar. La caldera de gas está equipada con un sistema de encendido electrónico que le permite encender fácil y silenciosamente el quemador principal y ahorrar significativamente el consumo de gas.

La caldera de gas de suelo está equipada con un dispositivo de control de llama por ionización, un grifo de drenaje, un sensor de temperatura del refrigerante y una válvula de gas automática.

El panel de control contiene un termómetro, un manómetro, termostatos de seguridad, un regulador para el sistema de calefacción y suministro de agua, luces indicadoras para los modos de funcionamiento y un interruptor general.

A petición del cliente, la caldera puede equiparse con un dispositivo de regulación central y un temporizador programable.

Las Domusa Ecogas V son calderas de gas de hierro fundido con cámara de combustión cerrada, que combinan modelos de circuito simple (K) y doble circuito (DX). Tienen unas dimensiones reducidas y unas líneas estrictas, por lo que cualquiera de ellas puede instalarse incluso en la habitación más pequeña, por ejemplo, en una cocina. Además, todos ellos ya están equipados con un panel de control estándar, que implementa el modo prioritario de calentar la caldera. El panel estándar se puede reequipar con un programador electrónico, con el cual la caldera pasará a ser dependiente del clima, programable y podrá controlar dos circuitos con un mezclador.

La caldera está equipada con un sistema de seguridad, que incluye un termostato de límite de la caldera (que se activa cuando la temperatura del refrigerante alcanza los 110 ° C), un electrodo de ionización, un detector de llama del quemador, un termostato de control de los gases de combustión. Estos elementos bloquean el funcionamiento de la caldera en caso de avería y cortan el suministro de gas. La reanudación del trabajo se realiza mediante los botones correspondientes en el panel de control.

La caldera de gas está equipada con un sistema de encendido electrónico que le permite encender fácil y silenciosamente el quemador principal y ahorrar significativamente el consumo de gas.

Electrolux

La serie FSB de calderas de calefacción de hierro fundido incluye modelos de uno y dos circuitos con escape natural de los productos de combustión. La introducción de tecnologías modernas garantiza una larga vida útil de los equipos de calderas y un funcionamiento económico. El intercambiador de calor seccional de hierro fundido fabricado con tecnología Drop Stop garantiza un funcionamiento fiable durante 25 años. Dichos indicadores se logran gracias a juntas de silicona resistentes al calor que absorben golpes de agua y no permiten la deformación geométrica debido a la diferencia de temperatura del refrigerante.

La tecnología Nano Flame utilizada en la producción de un quemador atmosférico proporciona varias funciones a la vez: encendido estable incluso a baja presión de gas (desde 3,5 mbar), aumentando la resistencia al desgaste del propio quemador al evitar que la llama se asiente en los casquillos y, como resultado, el agotamiento ...

El sistema integrado de control automático dependiente del clima El control externo de temperatura está diseñado para mantener automáticamente la temperatura establecida en la habitación, según los datos del sensor de temperatura exterior. Gracias a esta optimización del funcionamiento de la caldera, se consigue un mayor confort de calefacción y un ahorro de gas de hasta un 25%. El sistema NoFreez protege el sistema de la congelación. Si la temperatura del medio de calentamiento (caldera) desciende por debajo de los 8 ° C, el quemador y la bomba de circulación se encienden automáticamente. El calentamiento ocurre hasta que la temperatura del refrigerante sube a 38 ° C. La función Autorestart, con la que están equipadas las calderas FSB, se encarga del correcto funcionamiento de la caldera en el momento de la interrupción y reanudación del suministro eléctrico. Entonces, en el momento de un corte de energía, la caldera se apaga inmediatamente. Y cuando se restablece el suministro eléctrico, la caldera se enciende automáticamente, la placa de control prueba instantáneamente todos los sensores conectados y los elementos de protección de la caldera. Si es necesario, las bombas de circulación y el quemador se encenderán y la caldera volverá al modo previamente configurado.

Los modelos Mpi están equipados de serie con una bomba de circulación, un grupo de seguridad y un tanque de expansión cerrado para el circuito de calefacción. Una característica distintiva de las calderas de la serie P es su total no volatilidad. El encendido primario se produce en modo manual mediante un botón piezoeléctrico, y el funcionamiento adicional de la caldera se produce en modo autónomo.

Las calderas de la serie Mi / HW están equipadas con una caldera incorporada de 100 litros con doble capa de esmalte y las funciones Hot Water Priority (conmutación de la caldera al modo de prioridad de ACS cuando baja la temperatura en la caldera) y Antilegionella (automático calentamiento de la caldera a 65 ° C al menos una vez por semana para prevenir en el circuito de ACS de bacterias nocivas), el grupo de seguridad de la caldera y la bomba de circulación de ACS.Los modelos Mpi / HW están equipados, además de la caldera, con dos bombas de circulación (para calefacción y ACS), grupos de seguridad (para calefacción y ACS) y un depósito de expansión para el circuito de calefacción.

Ferroli

El fabricante ofrece en el mercado ruso tres modelos de calderas con intercambiador de calor de hierro fundido, que son adecuados para funcionar con gas natural.

La serie Pegasus combina termobloques de suelo con potencias de 19 a 289 kW. La geometría de la cámara de combustión y los conductos de humos asegura un funcionamiento silencioso y eficiente, y el intercambiador de calor de hierro fundido está cubierto con una capa de aislamiento de lana mineral, protegida con papel de aluminio.

Las calderas están equipadas con un quemador de inyección de acero inoxidable AISI 304. El encendido eléctrico se realiza sin encendedor, existe un sistema de control de la combustión basado en un electrodo de ionización. La salida de calor de la caldera está regulada por un termostato de dos niveles. La caldera está equipada con un sistema de control de temperatura y protección contra sobrecalentamiento. También es posible combinar en un sistema en cascada utilizando una unidad de control de cascada electrónica.

Para el control de la temperatura ambiente, el termobloque se puede complementar con un programador de ambiente Oscar y un control remoto Romeo. Cualquier caldera Pegasus permite la conexión de una caldera de almacenamiento externo BF. Las calderas Pegasus D K están equipadas con un acumulador de agua caliente de 130 l integrado con tubería. Para el funcionamiento con quemador inflable, Ferroli ofrece las series Atlas y GN. El diseño del horno de tres pasos del intercambiador de calor de hierro fundido es similar a los modelos Pegasus, la geometría especial de las secciones de la caldera y el pequeño volumen de agua proporcionan un alto nivel de intercambio de calor y baja inercia térmica. Las calderas están equipadas con un sistema de control de temperatura y un termostato de protección contra sobrecalentamiento. Las calderas Atlas D y Atlas D K tienen una gran pantalla LCD multifuncional con retroiluminación para configurar los parámetros del sistema.

Los modelos Atlas D K están equipados con un acumulador de ACS de 100-130 l para ACS, otros modelos se suministran como opción. Si es necesario, las calderas se pueden complementar con un programador de sala Oscar y un control remoto Romeo, así como combinar en un sistema en cascada mediante una unidad de control electrónico en cascada.

Sime

El surtido del fabricante incluye calderas con quemador atmosférico integrado serie RX CE IONO (22–61 kW), RMG MK II (70–108 kW), RS MK II (129–279 kW). El intercambiador de calor de hierro fundido de alta calidad garantiza una larga vida útil. Las calderas están equipadas con quemador de gas de inyección de acero inoxidable con electroválvula, termostatos de caldera (regulación y emergencia), fusible de retorno, automatismos de gas Honeywell (Alemania) o SIT (Italia), control de llama por ionización. Las calderas pueden funcionar de forma estable a baja presión de gas (hasta 7 mbar).

La serie Bitherm de calderas de gas de doble circuito se utiliza para calefacción y suministro de agua caliente de locales residenciales e industriales de pequeño volumen. El volumen de suministro incluye adicionalmente un tanque de almacenamiento, un termostato para un circuito de suministro de agua caliente, bombas de circulación (para calentar y para calentar una caldera), controladores de temperatura para el agente de calefacción y agua caliente, un interruptor de invierno / verano, un termómetro y un manómetro, un tanque de expansión para 8-10 litros, una válvula de alivio ... Las calderas tienen un revestimiento de vitrocerámica de alta calidad y un ánodo de magnesio. Las calderas tienen prioridad para la producción de agua caliente.

Los modelos CE IONO proporcionan un sistema de escape de humos natural, los modelos BF requieren un escape forzado de los gases de combustión.

Las calderas Sime Rondo con una capacidad de 23,5 a 57,5 kW no tienen quemador incorporado y deben equiparse con él por separado de acuerdo con las recomendaciones del fabricante.

Vaillant

La serie atmoVIT VK INT combina calderas monoetapa de baja temperatura con bloque intercambiador de calor seccional de hierro fundido y quemador de inyección atmosférica sin ventilador para funcionamiento con temperatura de caldera variable, equipado con varillas cerámicas disipadoras de calor y regulador automático de presión de gas. El termobloque se puede utilizar como generador de calor en sistemas que proporcionan calefacción y preparación de agua caliente (se suministra un acumulador de ACS por separado).

Las calderas tienen un sistema electrónico de encendido y control de llama, un sistema electrónico DIA para diagnóstico, ajuste y resolución de problemas, un sensor electrónico de temperatura de la caldera incorporado y un sensor electrónico de volcado de tiro. Los termobloques de esta serie se distinguen por una alta eficiencia media durante el período de calentamiento (hasta 92%) y un bajo nivel de emisiones de NOX (<150 mg / kWh). El sistema de conexión eléctrica enchufable Pro E proporciona comodidad y facilidad de instalación. El panel de control incorporado está equipado con reguladores de temperatura de flujo y de temperatura del calentador de agua, es posible conectar cualquier regulador analógico Vaillant a la caldera a través de un orificio especialmente provisto.

Los termobloques de las series atmoVIT exclusiv VK y atmoCRAFT VK tienen características similares. La diferencia fundamental entre las calderas de esta modificación es la presencia de un quemador de dos etapas con varillas cerámicas que eliminan el calor y un regulador automático de presión de gas. El juego de entrega incluye un acelerador de gases de escape con un llamado. "Lambda control" y ajuste de la cantidad de aire de combustión en la primera y segunda etapa. Esto asegura bajas emisiones de NOX (menos de 60 mg / kWh para atmoVIT exclusiv y menos de 60 mg / kWh para atmoCRAFT VK). Los termobloques tienen control incorporado para un calentador de agua con un sistema colector solar. En las calderas atmoCRAFT VK, el sensor de tiro electrónico no está incluido en el volumen de suministro y debe pedirse como accesorio. El quemador de dos etapas se enciende con una llama piloto.

Vaillant ofrece la serie iroVIT VKO, calderas de baja temperatura de tres pasos con una temperatura mínima fija de 38 ° C para el funcionamiento con un quemador de ventilador incorporado para combustibles de petróleo o gas con un enchufe DIN 4791. Las calderas se suministran completas con una carcasa de ajuste rápido y una carcasa insonorizada.

Cualquier regulador analógico se puede conectar a la caldera; se asigna un lugar especial en el panel frontal para los reguladores VRC 410 S y VRC 420 S.

Viadrus

La caldera seccional de gas de suelo no volátil de la serie G36 con cámara de combustión abierta está diseñada para funcionar en un sistema de calefacción con circulación natural y forzada del refrigerante.

Una característica distintiva importante de las calderas Viadrus es que no necesitan estar conectadas a la red, lo que es extremadamente conveniente para las condiciones de operación rusas. El rango de potencia varía de 17 a 49 kW.

El cuerpo de la caldera de acero está pintado de plata con polvo epoxi. Las secciones del intercambiador de calor de la caldera están hechas de fundición gris con grafito laminar, lo que aumenta significativamente la resistencia de la fundición a las vibraciones termodinámicas. La alta resistencia de la caldera está garantizada por el uso de materiales de alta calidad y pruebas hidráulicas para la resistencia de los elementos de hierro fundido. La eficiencia de la caldera se logra gracias a la geometría única del intercambiador de calor de hierro fundido con superficie estriada, quemador de acero inoxidable y buen aislamiento del cuerpo de la caldera con una capa de lana mineral.

Las calderas G36 están equipadas con un quemador de acero inoxidable a gas natural adaptado para baja presión de gas. La caldera se entrega montada.

Viessmann

La serie Vitogas 100 de 29 a 140 kW combina calderas económicas y compactas con quemadores de gas atmosférico para sistemas de calefacción y agua caliente (cuando se conecta un acumulador adicional de ACS).

El quemador de premezcla de acero inoxidable garantiza unas emisiones mínimas. Las superficies de intercambio de calor de hierro fundido gris eutéctico con escamas de grafito y bajo estrés térmico del bloque de caldera garantizan una alta fiabilidad operativa y una larga vida útil.La caldera cumple con los altos requisitos ambientales del Blue Angel, el uso de automatización compensada por clima mantiene bajo el consumo de energía.

La caldera se suministra con un quemador de varilla de acero inoxidable parcialmente premezclado y se puede equipar con un sistema de reducción de NOX Renox. El sistema de encendido intermitente garantiza una alta fiabilidad de encendido y un arranque silencioso de la caldera. Dependiendo de las necesidades, el bloque de caldera se puede entregar en una sola pieza o en segmentos separados (a partir de 72 kW). El juego de suministro también incluye un monitor de presión de gas para el encendido automático después de una falla en el suministro de gas.

El surtido del fabricante incluye otra serie de calderas de hierro fundido Vitorond 200 con un diseño de segmento. Se trata de calderas de agua caliente de hierro fundido de baja temperatura para combustibles líquidos y gaseosos con una capacidad de 125 a 1080 kW con un modo de generación de calor programado.

El fabricante ha equipado las calderas de esta serie con varios de sus desarrollos prometedores que mejoran las características operativas y garantizan un funcionamiento fiable del equipo durante toda su vida útil.

La configuración de la cámara de combustión se adapta a la geometría de la llama del quemador y asegura la máxima integridad de la combustión del combustible. El diseño de tres pasos de los conductos de humos de la caldera garantiza la mínima emisión de óxidos de nitrógeno. La superficie de intercambio de calor Eutectoplex aumenta la fiabilidad operativa y la vida útil de la caldera. La estructura cristalina homogénea de hierro fundido eutéctico gris asegura flujos de calor uniformes y tensiones por baja temperatura. El sistema de arranque ThermControl integrado para la conexión hidráulica de la caldera al sistema elimina la necesidad de una bomba mezcladora y un conjunto de dispositivos mezcladoras.

La instalación rápida y sencilla está garantizada por el sistema Fastfi x, un sistema de ranuras dobles con un sello elástico que proporciona un sellado confiable en el lado de los gases de combustión. El diseño segmentado de la caldera y el bajo peso de los segmentos transportados permiten su instalación en lugares de difícil acceso.

El control de programa digital Vitotronic garantiza un funcionamiento económico y fiable del sistema de calefacción. El bus de telecomunicaciones LON, fabricado en un estándar uniforme, permite que el sistema de calefacción se integre completamente en un solo sistema de control de supervisión. El sistema de calefacción se puede controlar de forma remota a través de Internet mediante TeleControl con Vitocom y Vitodata y se puede controlar a través del armario de control Vitocontrol. Cuando se conecta un intercambiador de calor de gas-agua Vitotrans 300 a la caldera, se recupera el calor de condensación y se aumenta la eficiencia en otro 12%.

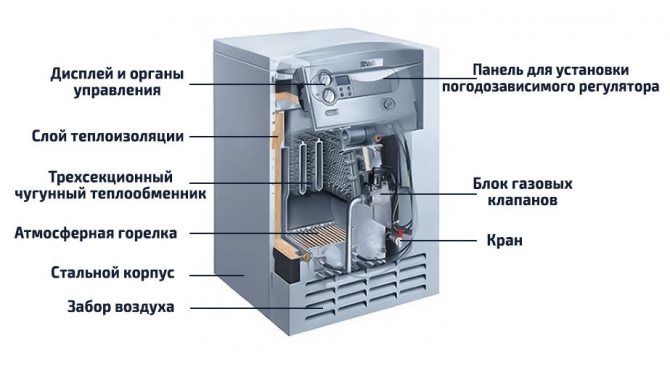

El principio de funcionamiento de dicha caldera.

El principio de funcionamiento directo es similar al de las calderas hechas de otros materiales, o muy ligeramente diferente. Para garantizar el funcionamiento de tales instalaciones, se utilizan unidades estándar convencionales.

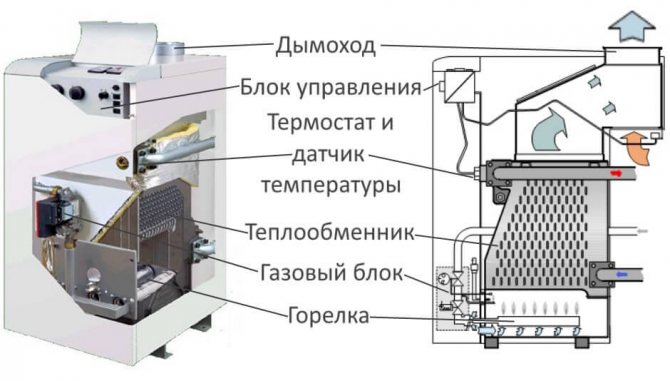

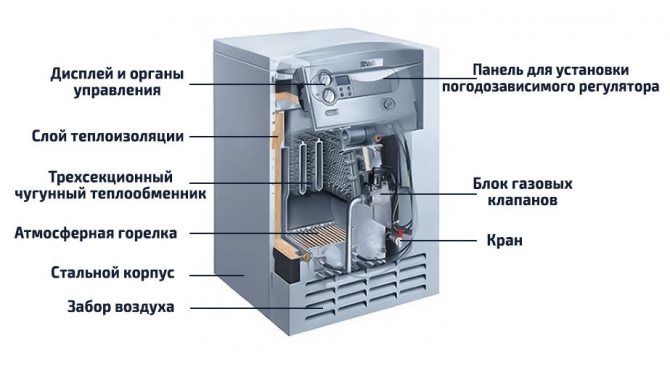

Las partes constituyentes de dicho nodo son:

- quemador;

- bomba que hace circular el refrigerante;

- cámara de combustión;

- intercambiador de calor.

La caldera funciona porque el combustible suministrado, es decir, el gas, se quema en la cámara de combustión y todo el calor se suministra al serpentín de refrigerante. En las calderas de hierro fundido, el elemento principal es una bobina de hierro fundido, es en él que la responsabilidad radica en garantizar que el refrigerante se caliente uniformemente.

Los principios positivos de funcionamiento de las calderas de gas de hierro fundido incluyen:

- buena resistencia a la corrosión;

- transferencia de calor ondulante;

- buena adaptación a fuertes sobrecargas térmicas;

- largo plazo de trabajo;

- El servicio de control está cerca del mínimo.

Pero también hay desventajas:

- peso significativo;

- más bien plástico y, por tanto, sensible a las cargas que se producen mecánicamente;

- con choques térmicos críticos, se forman microgrietas.

El principio de funcionamiento del dispositivo.

De acuerdo con el principio de funcionamiento, las calderas de calefacción de hierro fundido a gas no son muy diferentes de sus contrapartes. En su trabajo, utilizan los mismos componentes que las calderas convencionales. Este es un intercambiador de calor, bomba de circulación, quemador, cámara de combustión. La caldera funciona quemando combustible en una cámara de combustión, que transfiere energía térmica a un serpentín de agua. La bobina de hierro fundido inscrita es el corazón de la caldera: es responsable del calentamiento suave y uniforme del refrigerante. Los intercambiadores de calor de hierro fundido tienen lados positivos y negativos.

Las ventajas de la pieza incluyen los siguientes factores:

- resistencia a la corrosión;

- la capacidad de emitir calor en forma de onda;

- adaptación a altas cargas térmicas;

- larga vida útil;

- nivel mínimo de mantenimiento.

Contras de un intercambiador de calor de hierro fundido:

- peso pesado

- sensibilidad al estrés mecánico;

- formación de microfisuras durante los choques térmicos.

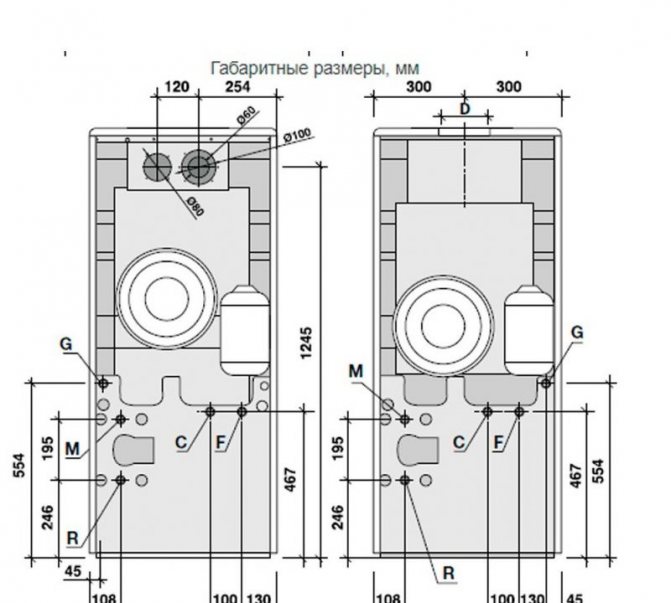

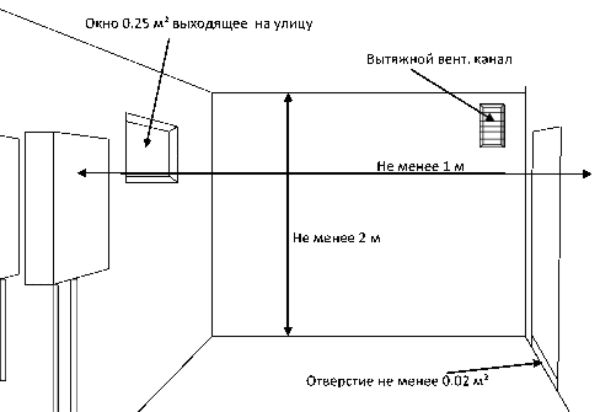

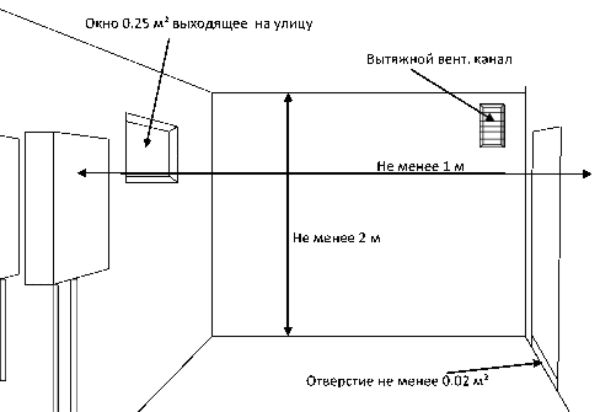

Cómo montar correctamente el equipo

Puede instalar dicho equipo de forma independiente y con la ayuda de especialistas en instalación de calderas. La única condición que no se puede violar es incluir la caldera en el sistema de gas en sí, porque dicho trabajo deberá confiarse a un especialista. Además, estas personas deben tener aprobaciones y certificados especiales. Si el propietario viola esta disposición, primero que nada, será desconectado del sistema y, en segundo lugar, se le impondrá una multa monetaria muy grande. Pero para conectar de forma independiente una caldera de gas de hierro fundido, aún necesita habilidades de construcción.

Las calderas de hierro fundido tienen un peso impresionante, por lo que si se compra una caldera con bisagras, se debe montar un marco impresionante debajo de ella. Es necesario instalar dicho equipo en una sala de calderas.

Y existen requisitos especiales para una sala tan técnica:

- la altura del techo en la sala de calderas debe ser de al menos 3 metros y la sala debe tener al menos 4 metros cuadrados. metros. Estos parámetros son adecuados para una caldera con una capacidad promedio, pero cuanto más grande es la caldera, más debe estar en el lugar. Por lo general, tales cosas son recomendadas por el propio fabricante;

- la presencia de al menos una sola ventana, porque debe haber un flujo de aire. La abertura de la puerta debe tener 80 cm de ancho y el espacio entre el piso y la hoja de la puerta debe ser de al menos 35 mm;

- debe haber una distancia de al menos 3,5 metros a las instalaciones o aparatos eléctricos y de gas;

- en el piso, en el lugar donde se planea la instalación de la caldera de hierro fundido, se vierte una regla de cemento, y este lugar se refuerza con una placa de acero. Es importante recordar que la chapa de acero debe estar ubicada debajo de toda la superficie inferior de la instalación de calefacción, y también sobresalir 3-4 cm más allá de su lado frontal;

- Materiales con cualidades refractarias, es necesario reforzar toda la parte de la pared por donde pasará el tubo de la chimenea.

Será interesante para usted >> El principio de funcionamiento de una caldera de doble circuito "Bosch"

El documento principal para la preparación personal de la caldera para montarla en el sistema debe ser un documento adjunto en forma de instrucciones desarrolladas por el fabricante.

Dicho documento proporciona los parámetros y regula el procedimiento para conectar la caldera a la tubería principal, al sistema de chimenea, así como al sistema de retorno y suministro.

¿Cómo elegir una caldera de suelo de gas de circuito único?

No hay una respuesta inequívoca sobre qué unidad de gas debe comprar; de hecho, no la hay, porque tanto la caldera como otros elementos del sistema deben seleccionarse individualmente para cada casa. Por lo tanto, debe estudiar bien los criterios de selección a continuación y las principales características técnicas, si es necesario, consulte con especialistas.

Volátil o no volátil

De hecho, los modelos volátiles representan una mini sala de calderas con todas las tuberías necesarias.Su principal ventaja es la automatización avanzada, que le permite ajustar los modos: es posible establecer un horario, controlar el trabajo mediante termostatos de ambiente remotos, etc. Por lo general, en modelos volátiles más costosos, ya hay una bomba de circulación o turbina. instalado de fábrica.

Sin embargo, a pesar de todas las ventajas, para una residencia de verano o casas alejadas de la civilización, donde la confiabilidad del suministro de energía a menudo deja mucho que desear, tales calderas no son adecuadas (a menos que se espere una instalación adicional de un UPS o generador). En este caso, sería razonable preferir un modelo no volátil, que no requiere en absoluto una conexión a la red.

Pero vale la pena hacer de inmediato una reserva de que debido a la ausencia casi total de automatización (a excepción de los elementos de seguridad que cortan el suministro de gas cuando se apaga la llama del quemador o se detiene la tracción), toda la interacción debe realizarse manualmente. : a partir de la activación mecánica (manual) del botón de encendido, terminando con el control de los modos de funcionamiento, así como el control de la calefacción.

Material del intercambiador de calor

El intercambiador de calor es el primero en hacerse cargo del calor generado, por lo que su material de fabricación determina el rendimiento y la vida útil del sistema:

- hierro fundido: diseñado para un funcionamiento a largo plazo con altas capacidades de caldera;

- acero: con el uso intensivo de la caldera, se deteriora rápidamente.

A veces hay calderas con intercambiadores de calor de cobre. El cobre se caracteriza por una alta conductividad térmica, resistencia a la oxidación y un peso modesto, lo que hace de este metal un material casi ideal para la fabricación de intercambiadores de calor. Pero debido a su alto costo y baja resistencia, rara vez se usa.

Por lo tanto, hoy en día, los modelos de calderas de gas de piso con intercambiadores de calor de hierro fundido y acero se utilizan ampliamente.

Con intercambiador de calor de hierro fundido

Intercambiador de calor de hierro fundido prácticamente atemporal, resistente a la corrosión y a las incrustaciones.

Un intercambiador de calor de hierro fundido es bueno principalmente porque tiene fuertes propiedades anticorrosivas, lo que le permite funcionar hasta 50 años o incluso más. Además, debido al calentamiento uniforme, es resistente a la combustión y es capaz de dar energía al refrigerante durante más tiempo, lo que lo hace económico.

La principal desventaja del hierro fundido es su fragilidad: con un impacto físico directo o con fluctuaciones bruscas de temperatura, una aleación barata puede agrietarse o estallar. Los intercambiadores de calor más caros y absolutamente resistentes al calor están hechos de aleaciones de hierro fundido gris y generalmente se instalan en un modelo que cuesta entre 40 y 50 mil rublos.

Con intercambiador de calor de acero

Un intercambiador de calor de acero más simple, delgado y con menos recursos.

El intercambiador de calor de acero tiene un costo menor y se utiliza en modelos más económicos. Está dotado de resistencia tanto a los efectos físicos como térmicos, por lo que no se deforma durante el funcionamiento. Es mucho más pequeño y liviano que su contraparte de hierro fundido, lo que simplifica enormemente y por lo tanto reduce el costo, su transporte, instalación y posible reparación.

Sin embargo, un serio inconveniente del acero es que se corroe y tiende a quemarse, por lo que dichos intercambiadores de calor no duran más de 10 años. Para aumentar ligeramente este indicador, algunos: aplique una capa de cobre al acero y, encima, esmalte resistente a altas temperaturas.

Cómo elegir un termostato de ambiente y ahorrar hasta un 30% mensual en calefacción

Dispositivo de cámara de combustión y tipos de eliminación de humo.

Aunque todas las calderas de gas de circuito único tienen un aspecto similar, difieren en el tipo de cámara de combustión según el quemador instalado:

- atmosférico (inyección): utilizado en cámaras de combustión abiertas;

- inflable (ventilador): diseñado para cámaras de combustión cerradas.

Cada uno de estos dos quemadores es apto exclusivamente para su uso en las calderas diseñadas para ellos y no es un equipo intercambiable.

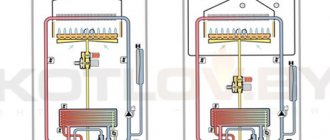

Cámara de combustión abierta y tiro natural a través de la chimenea.

Una cámara de combustión abierta funciona según el principio de tiro natural, por lo que el oxígeno se toma directamente de la habitación para mantener la llama.

Dicho equipo no es volátil y tiene un costo menor, pero para ello deberá organizar una chimenea en toda regla y una buena ventilación en la propia sala de calderas. Con una mala ventilación, habrá falta de oxígeno y también existe el riesgo de que los productos de combustión de los humos entren en la habitación. En general, las calderas con una cámara de combustión abierta y un quemador atmosférico requieren un mantenimiento más cuidadoso debido al aumento de la formación de hollín.

Cámara de combustión cerrada y tiro forzado (calderas turboalimentadas)

La cámara de combustión cerrada está equipada con un tiro forzado, que garantiza el flujo de aire de la calle y el funcionamiento seguro de la caldera de gas. De los modelos de piso, se instala solo en costosas calderas de gas del segmento de precio más alto.

En este caso, para la eliminación de los productos de combustión, es suficiente equipar una chimenea coaxial, que tiene un diseño de "tubería en tubería". El tiro forzado se lleva a cabo mediante un ventilador muy potente (de ahí el nombre: caldera turboalimentada). Las desventajas de dicho sistema son el precio y la dependencia de la red eléctrica.

¿Cuál es la ventaja de las modernas calderas de gas turboalimentadas?

Tipos de quemadores de gas para regulación de llama

Después de que el quemador transforma la mezcla de aire y gas y la introduce en el horno, el calentamiento adicional del agua depende de la posibilidad de ajustar la llama:

- una etapa: regulado solo encendiendo y apagando;

- dos etapas: tiene 2 modos de regulación (100% y 40/50% de potencia);

- modulando - regular gradualmente el calentamiento (10% - 100% de potencia). El modo de funcionamiento ideal y más económico de un quemador de gas es la potencia mínima de llama y la combustión constante sin paradas.

Los quemadores modulantes se dividen en varias categorías: mecánicos, neumáticos y electrónicos. Estos últimos regulan con mucha precisión la calefacción de la casa.

La caldera de gas de circuito único más económica es una caldera equipada con un quemador inflable (ventilador) de tipo electrónico modulante. Dichos dispositivos son más caros, pero debido al hecho de que la potencia de combustión en ellos disminuye y aumenta automáticamente, queman un 15-25% menos de gas.

Eficiencia y consumo de combustible

El coeficiente de rendimiento (COP) muestra convencionalmente la relación entre el calor utilizado para calentar y el volumen total de energía liberada durante la combustión. Según GOST 5542-2014, el calor de combustión del gas doméstico es ≈ 33,8 MJ / m3, que idealmente, con una eficiencia del 100%, da 9,4 kW de calor y el consumo de combustible será de 0,94 m3 por hora.

El pasaporte de una caldera de gas estándar indica una eficiencia del 89 al 92%, por lo que el consumo real de combustible será ligeramente mayor. Simultáneamente con el aumento en la cantidad de gas quemado, la pérdida de calor también aumenta: la eficiencia de la caldera disminuye. Lo mismo ocurre cuando el sistema se opera con carga insuficiente.

Por ejemplo, en el manual de servicio de las calderas Protherm Volk KSO con una capacidad de 12,5 kW y 16,0 kW, se indica que cuando se opera a carga máxima (12,8 kW y 16,3 kW), la eficiencia aumentará al 92,5%, mientras que cuando operando con una carga mínima (4.5 kW y 5.8 kW) - disminuirá y ascenderá a solo 78.4%.

No es difícil imaginar cuánto más caerá la eficiencia si las mismas calderas tienen que trabajar con un sistema de calefacción con una capacidad de, por ejemplo, 3 kW o 4 kW. Un buen resultado para calderas de gas de circuito único con una capacidad de 12-16 kW puede considerarse una eficiencia promedio de 88-92% y un caudal de 0,9-1,6 m3 de gas por hora.

Por lo tanto, al elegir un dispositivo efectivo, la diferencia en un par de% de eficiencia no es una prioridad, lo principal es elegir la potencia de caldera adecuada.

Potencia mínima requerida

Es importante observar la potencia requerida de la caldera para operarla con la mejor eficiencia: si toma una unidad demasiado potente, entonces no podrá bajar al modo óptimo y siempre consumirá el exceso de combustible, encienda y se apaga con demasiada frecuencia, y si, por el contrario, toma uno débil y luego trabaja en el desgaste, fallará rápidamente.

En una forma simplificada, la potencia mínima requerida de la caldera generalmente se calcula según la regla: para una casa promedio en la zona climática de la región de Moscú con 2 ladrillos y una altura de techo de hasta 2,7 m, 1 kW de potencia del equipo de calefacción requerido por cada 10 m2 de área. También se recomienda colocar un stock del 15-20%. Tales cálculos son más que suficientes para el 98% de los casos.

Por ejemplo, para una casa privada con un área de 120 m2, que se encuentra en el centro de Rusia, la potencia mínima requerida de una caldera de gas es 12 kW * 1,15 = 13,8 ≈ 14 kW.

En algunos casos, en forma de factores de corrección, se tienen en cuenta un área de acristalamiento no estándar (demasiado grande), techos altos, una zona climática excesivamente cálida o fría.

Cómo calcular con precisión la potencia requerida de la caldera Cálculo individual, fórmula y factores de corrección.

Además, si se planea instalar una caldera de calefacción indirecta junto con una caldera de piso de circuito único, esto también debe tenerse en cuenta al seleccionar la potencia. En este caso, debe calcularse en función de la capacidad del calentador de agua adicional, la diferencia puede ser muy notable, hasta 20-25 kW.

Encuesta: ¿está eligiendo una caldera de gas por primera vez?

Criterios adicionales

Habiendo decidido la selección de los principales parámetros de los equipos de gas, también es aconsejable que preste atención a las características adicionales:

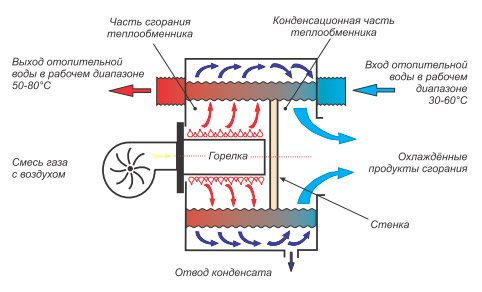

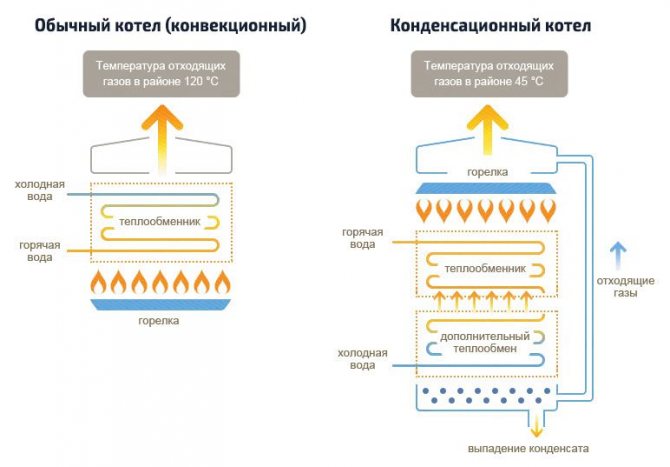

- condensación de gases de combustión - el uso de esta tecnología permite aumentar la eficiencia hasta 104-116%, pero el precio de una caldera de este tipo es 1.5 a 3 veces más alto que el habitual (a partir de hoy, no menos de 100 mil rublos);

- funcionalidad de automatización - los modelos modernos están equipados con automatización dependiente del clima, módulos de control remoto a través de Internet y autodiagnóstico de fallas;

- conjunto de sensores - con la ayuda de sensores de temperatura exterior y termostatos de ambiente, la caldera puede mantener por sí misma el clima deseado en la casa, lo que reducirá el consumo de gas en un 10-20%;

- Quemador de GLP - será útil en áreas rurales donde hay interrupciones en el suministro de gas o donde solo se espera la línea principal;

- sistema de seguridad - la presencia de elementos de seguridad (presostato, presostato, control de sobrecalentamiento y humos, modo anticongelante) reduce el riesgo de accidente.

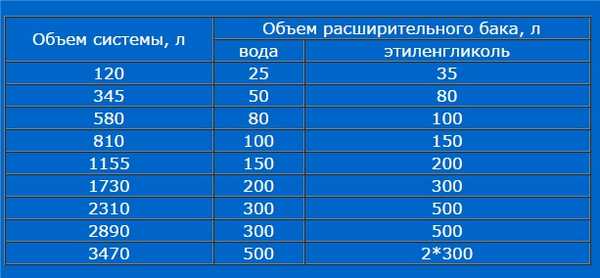

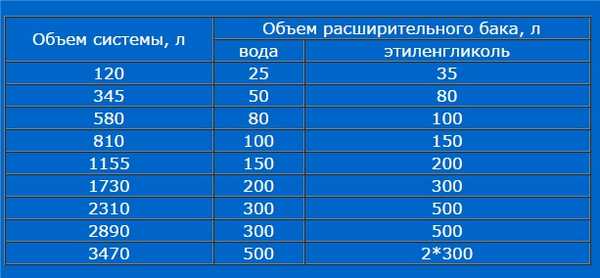

Elección de refrigerante

Para las calderas de gas de hierro fundido, principalmente, tales portadores de calor se utilizan como:

- agua destilada;

- anticongelante.

Según sus características, el hierro fundido no puede entrar en reacción alguna con un líquido que no se congele. Las secciones del dispositivo están montadas tan firmemente que se excluyen las fugas incluso después de que se haya introducido anticongelante en el sistema.

El usuario, al elegir el medio que circulará a lo largo del contorno, debe guiarse por las siguientes características:

- por tiempo de calentamiento: en este caso, el agua tiene una densidad más baja que el anticongelante. Por tanto, el agua se calienta más rápido. En términos de tiempo, el calentamiento se produce de 15 a 40 minutos. Todo depende de la calidad del refrigerante;

- pero la no congelación emite calor por mucho más tiempo, porque en términos de sus cualidades físicas se enfría más lentamente que el agua.

Por lo tanto, el refrigerante se selecciona sobre la base del principio por el cual el sistema de calefacción servirá en el futuro, para el funcionamiento permanente o para el calentamiento temporal de las instalaciones.

¿Qué refrigerante es mejor para un intercambiador de calor de hierro fundido: agua o anticongelante?

El hierro fundido no reacciona con el anticongelante, por lo que se puede utilizar como portador de calor en un intercambiador de calor junto con el agua.Sin embargo, se deben considerar las siguientes características de este fluido:

- El anticongelante es más denso que el agua, por lo que se necesita más tiempo para calentarlo y, por lo tanto, más combustible. Si agregamos aquí el tiempo para calentar el intercambiador de calor, entonces pueden pasar de 10 a 25 minutos antes de que se suministre calor a la habitación.

- El líquido que no se congela se calienta durante mucho tiempo, pero emite calor durante más tiempo que el agua.

Según las propiedades del anticongelante, podemos concluir que no es adecuado para el funcionamiento constante de la unidad de gas, sino solo en el caso de encendido periódico del dispositivo. Si se requiere un calentamiento continuo, es mejor usar agua.

¿Cuáles son las características durante el funcionamiento de dicha caldera?

Por lo general, durante el funcionamiento, hay pocos problemas con las calderas de hierro fundido. Pero aún así, hay algunas características, cuya observancia prolongará la vida útil de la unidad:

- en la mitad de los casos, las razones de la necesidad de cambiar la caldera mucho antes de la fecha de vencimiento son daños causados mecánicamente al dispositivo durante su transporte. El hierro fundido es bastante frágil y dúctil, por lo que si la caldera se cae o se golpea de alguna manera durante el transporte, el intercambiador de calor puede fallar. Por lo tanto, cuando la caldera llega al sitio, es necesario verter líquido en el refrigerante para asegurarse de que no haya fugas;

- los saltos bruscos de temperatura con el tiempo pueden conducir a la formación de microfisuras, por lo tanto, es necesario agregar una unidad de mezcla al sistema durante la instalación;

- un requisito previo para un buen funcionamiento es la preparación competente del lugar.

Si el usuario maneja el sistema de calefacción con cuidado, entonces la instalación puede durar mucho más de lo planeado por el fabricante.

¿Qué principios se deben seguir al elegir una caldera?

Al elegir una caldera, una persona, en primer lugar, debe guiarse por las ventajas o desventajas de un modelo en particular. Por lo tanto, vale la pena analizar más de cerca las ventajas o desventajas que tienen las calderas de gas de hierro fundido:

- a un costo, los dispositivos de calentamiento de hierro fundido son mucho más costosos que las mismas unidades hechas de acero. Pero tal costo se justifica por el hecho de que un aparato de hierro fundido durará 15 años más que uno de acero;

- si un intercambiador de calor de acero se rompe en una caldera de acero, entonces no se puede reparar ninguna pieza técnica, porque es imposible sellar las costuras mediante soldadura. Pero la unidad de hierro fundido se repara con bastante facilidad, porque está ensamblada en secciones y puede reemplazar cualquiera de los componentes;

- si el usuario tiene ciertas habilidades para soldar, entonces es bastante fácil reparar la caldera por su cuenta, así como aumentar el volumen de la caldera de hierro fundido existente conectando secciones;

- el hierro fundido es difícil de corroer y también es inerte a los efectos de cualquier ácido, por lo que cualquier anticongelante se puede verter de forma segura en el circuito;

- El hierro fundido tiene un rendimiento térmico mucho mejor que el acero.

No hay muchas desventajas de tales sistemas de calefacción:

- alto costo, debido al hecho de que el hierro fundido es más caro que el acero, pero esto está cubierto por una larga vida útil;

- gran peso, es bastante difícil instalar una caldera de este tipo solo;

- vertido obligatorio de la placa debajo de la caldera.

A pesar de que las calderas de hierro fundido son menos populares que las de acero, el propietario debe pensar en qué hacer mejor. Gane una cantidad insignificante en la diferencia en el costo de las calderas a la vez, o cómprese una buena unidad para que sirva durante muchos años y también ayude a ahorrar combustible.

¿Qué son las calderas de gas de circuito único de suelo?

Las modernas calderas de piso de gas tienen un excelente diseño y funcionan casi en silencio, por lo que se pueden instalar en cualquier habitación que cumpla con los requisitos.

Una caldera de piso de gas de circuito único es un dispositivo de calefacción estacionario con un intercambiador de calor, que es el elemento central del sistema de calefacción de gas local de la casa, que es directamente responsable de generar energía térmica y su posterior transferencia al refrigerante circulante.

Dicha caldera de gas está destinada exclusivamente a calentar una casa, es decir, inicialmente no tiene una función autónoma de suministro de agua caliente.

referencia... La condición principal para la instalación de cualquier equipo de gas es la disponibilidad de un suministro de gas centralizado (principal). A pesar de que existen modelos diseñados (traducidos) para gas licuado (gas envasado), es muy derrochador utilizarlos para calentar habitaciones, especialmente las grandes.

El dispositivo de las calderas de gas con un circuito es bastante conservador: el diseño básico actual incluye el mismo conjunto de "repuestos" que hace años:

- cámara de combustión: sirve como lugar para convertir la energía en calor;

- quemador rectangular: distribuye la llama suministrando gas a través de las boquillas;

- intercambiador de calor: transfiere el calor del gas de combustión a través de tuberías integradas;

- sistema de escape de humo: responsable de la eliminación de los productos de combustión del combustible.

El dispositivo en el ejemplo de un Vaillant atmoVIT VK INT 164 / 1-5 de pie de circuito único.

Además de los componentes obligatorios anteriores, muchos modelos están equipados con tanques de expansión que nivelan el aumento térmicamente dependiente del volumen de agua y bombas de circulación que controlan su paso a lo largo del circuito principal. Opcionalmente, se instalan un módulo de control y sensores electrónicos para automatizar los procesos de trabajo. Pero su necesidad depende de los matices del funcionamiento y organización del sistema en su conjunto.

Dado que una caldera de circuito único no calienta el agua para las necesidades del consumidor, existe la opinión de que cuando se instala una unidad de este tipo, la casa no recibirá agua caliente en absoluto, pero esto no es del todo cierto. En la mayoría de los casos, este problema se puede resolver fácilmente instalando los accesorios adecuados:

- calentador de agua de almacenamiento (caldera);

- calentador de agua eléctrico de flujo continuo;

- caldera de almacenamiento para calentamiento indirecto;

- calentador de gas de flujo continuo (columna).

El tanque blanco alto a la derecha de la caldera es una caldera de almacenamiento calentada indirectamente que mantiene constantemente un gran volumen de agua caliente prácticamente sin salida de calor adicional.

Teniendo en cuenta que, por lo general, el circuito adicional es solo un calentador instantáneo primitivo con poca potencia, entonces si se necesita un suministro de agua extenso, su rendimiento no será suficiente. Por tanto, los modelos de circuito único se encuentran en una posición aún más ventajosa en cuanto al grado de variabilidad.

Principio de funcionamiento

El principio estándar para garantizar un ciclo de combustión continuo de combustibles gaseosos se lleva a cabo en varias etapas secuenciales:

- El gas se dosifica en la cámara de combustión (horno) a través de las boquillas del quemador.

- Encendido piezoeléctrico (presionando el botón) / encendido eléctrico (automáticamente) se enciende.

- La chispa enciende el encendedor y la mezcla de aire y gas.

- El encendedor enciende el quemador principal y el medio de calentamiento comienza a calentarse.

- Cuando el refrigerante alcanza la temperatura deseada, el quemador se apaga.

- Cuando el grado disminuye, el encendedor enciende el quemador y el ciclo se repite.

El principio de funcionamiento de las calderas de gas de convección convencional (eficiencia 88-92%) y condensación (eficiencia 104-109%).

referencia... El quemador de encendido en sí (encendedor) funciona constantemente. Su combustión calienta el termopar, que se encarga de abrir la válvula de gas. Tan pronto como se apaga la llama, la válvula se enfría y se cierra, cortando el flujo de gas, ya que de lo contrario puede comenzar a acumularse y provocar una explosión.

El refrigerante calentado pasa por la tubería a los radiadores y, a través de ellos, emite calor al espacio circundante en las habitaciones.Al enfriarse, espontáneamente (bajo la influencia de la gravedad) o forzosamente (por bomba) regresa a la caldera para recalentarse y luego se mueve continuamente a lo largo del contorno.