Descripción del proceso

La necesidad de equipos respetuosos con el medio ambiente para el procesamiento de residuos químicos ha surgido en nuestra sociedad desde hace mucho tiempo. Las primeras calderas de pirólisis comenzaron a funcionar a finales del siglo XIX. Y la creación de unidades de pirólisis modernas resolvió varios problemas a la vez:

- componente ecológico;

- la capacidad de acumular los resultados de la combustión;

- beneficio económico.

Sin embargo, el aspecto económico del uso de la pirólisis está diseñado para el futuro. La pirólisis es un placer bastante caro. Requiere equipo apropiado y personal especialmente capacitado.

Pero en funcionamiento, las plantas de pirólisis son prácticamente autónomas. Las unidades requieren electricidad solo para comenzar, la operación adicional de la caldera se lleva a cabo a expensas de los recursos producidos durante el proceso de combustión. Al mismo tiempo, el excedente de energía y vapor generados se puede utilizar para fines domésticos, redirigiéndolos a las redes de servicios públicos.

En Rusia, la pirólisis está empezando a ganar popularidad, mientras que en Europa ni una sola gran empresa puede prescindir de las unidades de pirólisis. Hay bastantes razones para tal demanda de pirólisis:

- una forma sin desperdicios de procesar los desperdicios y todo tipo de contaminación industrial;

- el nivel de eficiencia de la pirólisis es del 90%;

- la posibilidad de obtener nuevos compuestos, materiales reciclables;

- la creación de recursos insustituibles como el aceite sintético;

- obtención de hidrocarburos, ácidos orgánicos y otros elementos químicos;

- fuente de suministro de calor para empresas.

Según la elección de las materias primas para el procesamiento, la reacción de pirólisis puede desarrollarse en diferentes condiciones de temperatura. El resultado final también diferirá en la composición de los elementos químicos.

Dependiendo de la temperatura de calentamiento del horno y los componentes adicionales de la pirólisis, la destilación generalmente se divide en dos tipos: seca y oxidativa.

Pirólisis oxidativa

Este tipo de pirólisis se puede llamar el más ecológico y productivo. Se utiliza para procesar materiales reciclables. La reacción tiene lugar a altas temperaturas. Por ejemplo, en la pirólisis del metano, se mezcla con oxígeno, la combustión parcial de la sustancia libera energía, que calienta la materia prima restante a una temperatura de 16.000 ºС.

La pirólisis oxidativa se utiliza para neutralizar residuos industriales con alto contenido de aceite. Y también para el procesamiento de plástico, caucho y otros materiales que no se prestan a la descomposición natural en el medio natural.

“La pirólisis oxidativa permite procesar materias primas de diversas consistencias. Incluidos materiales en estado líquido y gaseoso ”.

El principio de funcionamiento de una caldera de pirólisis de combustión prolongada.

Las calderas de pirólisis de combustión prolongada están ganando una popularidad considerable, especialmente en aquellas áreas donde no hay acceso al gas.

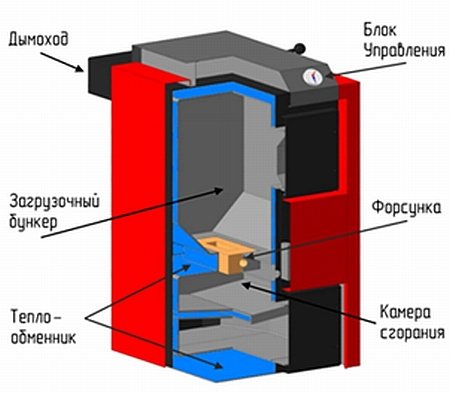

El funcionamiento del equipo se basa en la descomposición de combustible orgánico (leña) en condiciones de alta temperatura y falta de oxígeno, seguida de la combustión de los gases de pirólisis liberados. Dado que el proceso se puede dividir condicionalmente en dos etapas, se utiliza una cámara de combustión con dos compartimentos para su flujo. Se coloca combustible en la cámara de carga, que comienza a arder. El proceso de combustión se convierte suavemente en descomposición térmica debido a la restricción del acceso de oxígeno necesario para la combustión. La alta temperatura y la baja concentración de oxígeno dan lugar a la formación de productos de descomposición: coque y gas de pirólisis. Este último, al entrar en la segunda cámara, sufre combustión ya en las condiciones de acceso del aire secundario.Más a menudo se alimenta a la fuerza mediante un ventilador o un extractor de humos. El proceso de combustión tiene lugar a temperaturas superiores a 1000 ° C. De los productos de combustión, el calor se transfiere al líquido que llena el intercambiador de calor. Los productos gaseosos finales del proceso se eliminan a través de la chimenea. Hoy en día, las calderas de pirólisis de combustión prolongada se consideran el equipo de calefacción más eficiente y económico. El complejo diseño de dos cámaras de la caldera explica su alto costo. La eficiencia, que es la más alta entre las unidades de calefacción, le permite obtener una rápida amortización de la caldera.

Tipos de pirólisis seca

La pirólisis seca es una de las más demandadas en la industria. Con su ayuda se obtienen combustibles, diversos compuestos químicos y los materiales reciclables se vuelven inofensivos. Utilizando diferentes regímenes de temperatura de pirólisis, se obtienen productos de combustión gaseosa, líquida y sólida.

Calentar la caldera a una temperatura máxima de 5500 ºС se considera un modo de baja temperatura. A tales temperaturas, la formación de gases prácticamente no ocurre. El trabajo está dirigido a la producción de semicoques (en la industria se utilizan activamente como combustible) y resinas, a partir de las cuales se produce posteriormente caucho artificial.

El curso de la pirólisis a temperaturas de 550 a 9000 ºС se considera de baja temperatura, pero de hecho, dadas las capacidades técnicas, pertenece al régimen de temperatura promedio. Su uso es aconsejable cuando sea necesario para producir gases de pirólisis y sedimentos sólidos. En este caso, la materia prima puede incluir fracciones de origen inorgánico.

El curso de la pirólisis a temperaturas superiores a 9000 ° C se considera una reacción de alta temperatura. El funcionamiento de la caldera a una temperatura máxima de 9000 ºC permite obtener materiales sólidos (coque, carbón vegetal, etc.) con una baja proporción de gas emitido.

La destilación en condiciones de temperatura más alta es necesaria para obtener sustancias predominantemente gaseosas. El beneficio práctico del régimen de alta temperatura es que los gases resultantes se pueden utilizar como combustible.

“La pirólisis de alta temperatura no es exigente con el contenido de las materias primas procesadas. Cuando se utiliza el modo de baja temperatura, se deben seguir todos los pasos de preparación, incluido el secado y la clasificación ".

Pirólisis. referencia

Tipos de pirólisis

Pirólisis oxidativa - el proceso de descomposición térmica de los residuos industriales durante su combustión parcial o contacto directo con los productos de la combustión del combustible. Este método es aplicable para la eliminación de muchos desechos, incluidos los "inconvenientes" para la incineración o gasificación: desechos viscosos, pastosos, sedimentos húmedos, plásticos, lodos con alto contenido de cenizas, suelos contaminados con fueloil, aceites y otros compuestos, y Residuos muy polvorientos.

Además, los desechos que contienen metales y sus sales, que se funden y se encienden a temperaturas normales de combustión, llantas de desecho, cables aplastados, chatarra de automóviles, etc., pueden sufrir pirólisis oxidativa.

El método de pirólisis oxidativa es una dirección prometedora para la eliminación de desechos industriales sólidos y aguas residuales.

Pirólisis seca... Este método de tratamiento térmico de residuos asegura su neutralización y uso altamente eficiente como combustible y materias primas químicas, lo que contribuye a la creación de tecnologías bajas y no residuales y al uso racional de los recursos naturales.

La pirólisis seca es un proceso de descomposición térmica sin oxígeno. El resultado es un gas de pirólisis de alto poder calorífico, un producto líquido y un residuo carbonoso sólido. Dependiendo de la temperatura a la que procede la pirólisis, difiere:

1. Pirólisis a baja temperatura o semi-coquización (450–550 ° C).Este tipo de pirólisis se caracteriza por un rendimiento máximo de residuos líquidos y sólidos (semicoque) y un rendimiento mínimo de gas de pirólisis con un calor máximo de combustión. El método es adecuado para la producción de resina primaria, un valioso combustible líquido, y para el procesamiento de caucho de calidad inferior en monómeros, que son la materia prima para la creación secundaria de caucho. El semicoque se puede utilizar como energía y combustible doméstico.

2. Pirólisis de temperatura media o la coquización a temperatura media (hasta 800 ° C) produce más gas con menor poder calorífico y menos residuos líquidos y coque.

3. Pirólisis de alta temperatura o coquización (900–1050 ° C). Aquí, hay un rendimiento mínimo de productos líquidos y sólidos y una producción máxima de gas con un poder calorífico mínimo: combustible de alta calidad adecuado para el transporte de larga distancia. Como resultado, se reduce la cantidad de resina y el contenido de valiosas fracciones ligeras.

El método de pirólisis en seco se está generalizando cada vez más y es uno de los métodos más prometedores para la eliminación de desechos orgánicos sólidos y el aislamiento de componentes valiosos de ellos en la etapa actual del desarrollo de la ciencia y la tecnología.

Pirólisis de hidrocarburos

El proceso de pirólisis de hidrocarburos (800 900 ° C) (hidrocarburos gaseosos, gasolina pura, gasóleo atmosférico) es la principal fuente de producción de etileno y una de las principales fuentes para la producción de propileno, divinilo, benceno y varios de otros productos. El proceso de pirólisis (craqueo) de materias primas de petróleo y gas fue patentado en 1877 por un ingeniero ruso, el químico Alexander Aleksandrovich Letniy.

Pirólisis de madera

Durante la pirólisis de la madera (450-500 ° C), se forman una serie de sustancias, como: carbón vegetal, alcohol metílico, ácido acético, acetona, resina, etc. Rusia es uno de los países más ricos en bosques. Por lo tanto, las mejores escuelas de pirólisis de madera del mundo se formaron y operaron en Rusia. Su contribución ha recibido reconocimiento mundial.

Pirólisis de basura y desechos

Existen proyectos para la destrucción de residuos domésticos mediante pirólisis. Las dificultades con la organización de la pirólisis de neumáticos, plásticos y otros desechos orgánicos no están asociadas con la tecnología de pirólisis en sí, que no difiere de la tecnología de procesamiento térmico de otros materiales sólidos.

El problema es que la mayoría de los desechos contienen fósforo, cloro y azufre. El azufre y el fósforo en forma oxidada son volátiles y dañan el medio ambiente. El cloro reacciona activamente con los productos de pirólisis orgánicos con la formación de compuestos tóxicos persistentes (por ejemplo, dioxinas).

La captura de estos compuestos del humo no es barata y tiene sus propias complejidades. El problema del reciclaje de neumáticos de automóviles gastados y productos de caucho fuera de servicio reviste una gran importancia ecológica y económica para todos los países desarrollados del mundo. Y la irremplazabilidad de las materias primas del petróleo natural dicta la necesidad de utilizar recursos secundarios con la máxima eficiencia.

Los neumáticos y polímeros son materias primas valiosas, como resultado de su procesamiento por pirólisis a baja temperatura (hasta 500 ° C), se obtienen fracciones de hidrocarburos líquidos (aceite sintético), residuos de carbono (negro de carbón), cordón de acero y gas combustible. Al mismo tiempo, si se quema 1 tonelada de neumáticos, se liberarán a la atmósfera 270 kg de hollín y 450 kg de gases tóxicos.

Ventajas de las plantas de pirólisis:

1. Se logra una utilización prácticamente completa de los recursos materiales y energéticos de los residuos sólidos y la autonomía energética de todo el ciclo tecnológico.

2. Dado que la descomposición térmica ocurre sin acceso de aire, no existen condiciones para la formación de compuestos tóxicos como dioxinas, furanos, benzopireno, etc.

3.El circuito cerrado, la compacidad de los equipos y el respeto al medio ambiente determinan la posibilidad de ubicar una empresa de este tipo dentro de los límites de cualquier ciudad.

4. Teniendo en cuenta que el componente mineral de los RSU (escoria ecológicamente limpia después del tratamiento térmico) se puede utilizar para obras viales, esta tecnología puede clasificarse como completamente libre de residuos.

5. Estas instalaciones permiten beneficiarse de la venta de productos manufacturados (vapor, electricidad), en contraste con las instalaciones de producción que operan hoy, donde los costos operativos superan significativamente los ingresos por ventas y la rentabilidad de las empresas se basa en pagos de la población para el procesamiento de residuos.

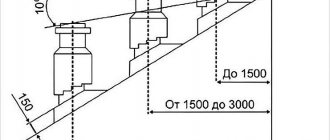

Para las plantas de pirólisis, no es necesario construir estructuras de capital ni chimeneas altas. Las unidades se pueden montar debajo de un cobertizo o en hangares ligeros sobre una base de hormigón.

El material se preparó sobre la base de información de RIA Novosti y fuentes abiertas.

Pirólisis de residuos sólidos

El procesamiento de residuos respetuoso con el medio ambiente es una de las áreas clave del uso de pirólisis. Estas unidades pueden reducir significativamente el impacto negativo del factor antropogénico en el medio ambiente.

En el proceso de pirólisis, las sustancias bioactivas se descomponen, los metales pesados no se funden. Después de la descomposición térmica en las calderas de pirólisis, prácticamente no hay residuos no reclamados, lo que permite reducir significativamente el área para su posterior almacenamiento.

Entonces, por ejemplo, al quemar 1 tonelada de neumáticos, contaminamos la atmósfera con 300 kg de hollín. Además, se liberan al aire unos 500 kg de sustancias tóxicas. El reciclaje del mismo material en plantas de pirólisis permite utilizar caucho con fines energéticos, obtener materiales reciclables para su posterior producción y reducir significativamente las emisiones nocivas.

Es posible reducir el efecto nocivo sobre el medio ambiente gracias a un sistema de procesamiento de múltiples etapas. En el proceso de pirólisis, los desechos pasan por cuatro etapas de eliminación:

- secado inicial;

- agrietamiento;

- postcombustión de los restos de procesamiento en la atmósfera;

- purificación de las sustancias gaseosas obtenidas en absorbentes especiales.

Las plantas de pirólisis le permiten procesar residuos:

- empresas de procesamiento de madera;

- industria farmacéutica;

- industria automotriz;

- Ingenieria Eléctrica.

El método de pirólisis maneja con éxito polímeros, desechos de aguas residuales y desechos domésticos. Niega el impacto sobre la naturaleza de los productos petrolíferos. Excelente para la eliminación de desechos orgánicos.

La única desventaja de las unidades de pirólisis se encuentra en el procesamiento de materias primas que contienen cloro, azufre, fósforo y otras sustancias químicas tóxicas. Los productos de vida media de estos elementos bajo la influencia de la temperatura pueden combinarse con otras sustancias y formar aleaciones tóxicas.

La esencia de la caldera de pirólisis.

Dicha caldera de pirólisis también se llama generador de gas. La esencia del trabajo en la combustión de combustible de pirólisis: bajo la influencia de altas temperaturas y en condiciones de falta de oxígeno, el combustible sólido (lignito, briquetas de madera de carbón) se descompone en partículas volátiles. Resulta el llamado gas de pirólisis. Indicadores de temperatura para equipos de calefacción 200-800 grados. Esta reacción química contribuye a un mejor calentamiento y secado del combustible en la caldera, se realiza un calentamiento, que va en la dirección de la combustión del aire.

Higo. 2

La alta temperatura promueve la mezcla de oxígeno con el gas de pirólisis emitido. Como resultado, el gas se quema. La energía térmica se genera a partir del gas quemado. Cabe señalar que el gas de pirólisis también interactúa con el carbón activo durante su combustión. Por lo tanto, al salir de la caldera, los gases de combustión prácticamente no tienen componentes nocivos. Más bien, son una mezcla de dióxido de carbono y vapor de agua. El CO2 resultante se libera al medio ambiente en tres veces menos que después del funcionamiento de las emisiones convencionales de las calderas de carbón o leña.Estas unidades se consideran respetuosas con el medio ambiente, no contaminan el medio ambiente.

Las unidades de este tipo funcionan con carbón y leña. Si usa combustible crudo de mala calidad, el calentador perderá su potencia hasta en un 50%. Dicho combustible se quema mal, humea, se calienta poco y acorta la vida útil de la caldera y la chimenea.

Ventajas de las unidades de pirólisis:

- la potencia está regulada del 30% al 100%;

- el proceso de limpieza y mantenimiento es sencillo;

- bajo consumo de combustible;

- suministro de combustible por día solo una vez;

- una gran cantidad de combustible se quema a la vez;

- el uso de combustible crudo por una caldera de carbón, cuyo contenido de humedad no sea superior al 20%.

Desventajas:

- costoso dispositivo de calefacción;

- necesita electricidad.

Cada tipo de combustible se quema de manera diferente. En cuanto al combustible de carbón, el combustible marrón se quema en 8 horas y el combustible negro, en 10 horas. Con las calderas de pirólisis, es posible ahorrar, incluso teniendo en cuenta desventajas como la necesidad de electricidad, no el bajo costo. Se necesita electricidad para alimentar el ventilador, pero solo necesita 85 vatios para funcionar (como una bombilla normal). Si esto es un problema, entonces el generador diesel lo solucionará.

Pirólisis de madera

Este procedimiento también se llama agrietamiento de la madera y se originó en Rusia. El prototipo de la unidad moderna fue inventado por nuestros quemadores de carbón en tiempos inmemoriales. Para obtener carbón vegetal sin acceso al aire, encendieron la madera debajo de la tierra.

Hoy este proceso es mucho más perfecto y se desarrolla en varias etapas. El agrietamiento comienza cuando se calienta a 2000 ºС. En esta etapa, se libera una gran cantidad de monóxido de carbono. Si continúa quemándolo en la atmósfera, podrá obtener una gran cantidad de energía.

Luego, la caldera se calienta hasta 5000 ºС. En este régimen de temperatura se obtienen metanol, resinas, acetona y ácido acético. También produce carbón duro, más conocido como carbón vegetal.

Características de la pirólisis de la madera.

Dicha pirólisis es un procedimiento para quemar madera sin la presencia de aire, que se lleva a cabo a una temperatura de aproximadamente 5000 grados. El ácido acético, la acetona, el metanol y también la resina son productos valiosos obtenidos en el curso de dicha interacción. La peculiaridad de esta reacción química es que el carbón vegetal se puede utilizar como un excelente combustible para acelerar muchas interacciones químicas.

Dicha pirólisis es un proceso que comienza a ocurrir a doscientos grados centígrados, acompañado de una reacción con la liberación de una mezcla de óxidos de carbono. Con la posterior combustión de productos en una atmósfera de oxígeno atmosférico, se observa un aumento en el contenido calórico total.

La pirólisis de la madera es una sección separada de la química que merece una consideración y un estudio detallados.