Los antojos como fenómeno físico

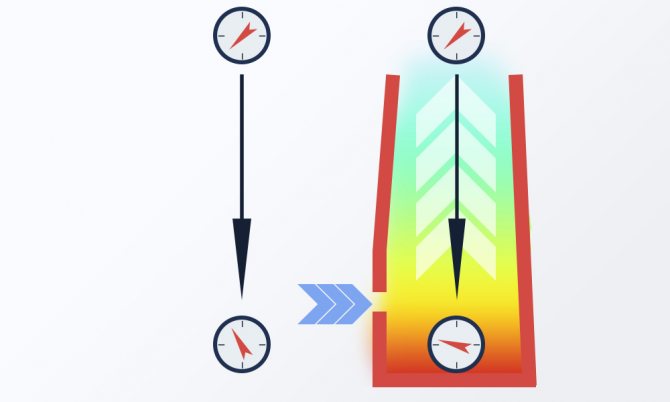

Antes de considerar las características de diseño de la cámara de combustión, debe comprender qué es un vacío en la cámara de combustión. El vacío o tiro es una disminución en la presión de los productos de combustión, el aire, debido a lo cual se asegura la entrada del medio a través de los canales de la estructura hacia la zona de baja presión. Es habitual distinguir entre dos tipos de tracción: (Ver también: Reparación de hornos de hornos de bricolaje)

- natural - llevado a cabo bajo la influencia de la fuerza de Arquímedes. El aire ingresa al horno o caldera directamente al quemador o parrilla. El aire caliente se genera durante la combustión. Se enfría en parte por la entrada de aire nuevo y en parte por el contacto con las paredes de la cámara de combustión. El aire caliente subirá por la tubería. Cuanto más larga sea la tubería, más fuerte será el empuje.

Para controlar el proceso, puede cerrar el orificio por el que ingresa aire nuevo. Muy a menudo, en pequeñas calderas y estufas domésticas, el tiro natural es tan bueno que incluso debe reducirse. El único inconveniente es que cuanto mayor es la temperatura ambiente, menor es el vacío. Y también con una mala regulación del aire frío habrá tanto en el interior que la estufa no se calentará;

- forzado - con la ayuda de dispositivos mecánicos especiales. Por lo general, se utilizan extractores de humo para crearlo: mecanismos de aspas, ventiladores. La desventaja de dicho dispositivo es que el vacío disminuye con la distancia al mecanismo, y la ventaja es que al controlar la velocidad de rotación, puede cambiar el empuje.

(Ver también: Briquetas para calentar estufas)

El extractor de humos requiere mucha electricidad, hace ruido durante el funcionamiento. Para estufas y calderas pequeñas, es mejor elegir opciones con ventiladores. Por lo general, junto con la tracción forzada, la tracción natural estará presente en cualquier sistema, pero no siempre son codireccionales.

Descifrando la modificación de la caldera

El fabricante ruso de unidades, la Planta de Calderas Barnaul, hoy se llama Sibenergomash - BKZ LLC, inició sus actividades en el apogeo de la Gran Guerra Patria en 1942 y se exportó desde Leningrado.

Durante mucho tiempo, las calderas se llamaron BKZ, sin embargo, en relación con la entrada al mercado extranjero, se obtuvo una nueva norma EN ISO 9001: 2000, después de la cual las calderas comenzaron a llamarse de manera diferente, por ejemplo, BKZ 670- La unidad 140-3 pasó a llamarse Еп-670-13.8-545 y BKZ 220-100-9 en E-220-9.8-540 KBT.

Al mismo tiempo, las designaciones de la primera letra prácticamente cambiaron y los números que caracterizan la producción de vapor y la presión en el tambor de la unidad se mantuvieron sin cambios, excepto que la dimensión cambió, kgf / cm2 fue reemplazado por una unidad en el sistema: MPa.

El fabricante se adhiere al principio estricto de etiquetado de equipos, que se puede utilizar para determinar muchas características importantes de su funcionamiento, por ejemplo, para la unidad de caldera BKZ-420-140 NGM-3:

- BKZ - fabricante de LLC Sibenergomash - BKZ;

- 420 - capacidad de vapor por hora para vapor sobrecalentado (PP), t / h;

- 140 - PP presión, kgf / cm2;

- H - funciona con sobrecarga, 49 MPa;

- GM es un quemador de gasóleo que funciona con fuelóleo pesado y gaseoso.

De acuerdo con las nuevas normas, esta caldera tiene la marca E-420-13.8-560:

- E - circulación natural del agua;

- 420 - la productividad horaria del vapor recalentado, t / h;

- 13,8 - presión de vapor P, MPa;

- 560 - PP temperatura, C.

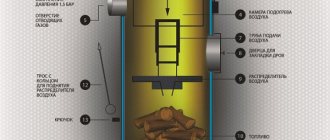

Dimensiones del horno para una excelente combustión

Al colocar la estufa usted mismo, debe saber cómo colocar correctamente la cámara de combustión. Además, este conocimiento puede ser necesario al elegir una cámara de combustión. La cámara de combustión es una cámara rectangular dentro de la cual se quema combustible.Siempre hay temperaturas muy altas, por lo que se deben utilizar materiales especiales. Las dimensiones estándar son 25x38 cm. La altura es de aproximadamente 80 cm. La mayoría de las veces, la cámara se usa para quemar leña, turba, carbón.

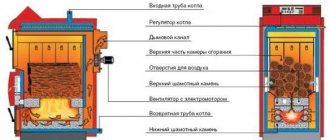

El diseño es tal que la descarga en el horno de la caldera es uniforme. La caja de fuego tiene una parte obligatoria: una rejilla y un soplador. La rejilla está ubicada ligeramente debajo de la puerta de llenado de combustible. Sobre él habrá leña, turba, materiales combustibles. Se hacen agujeros en él para permitir el flujo de aire. El ventilador es un agujero en el horno debajo de la cámara de combustión, que es necesario para mejorar la tracción. La parte inferior de la cámara de combustión debajo de la rejilla es un cenicero donde se recogerán los desechos. (Ver también: Cómo aumentar el tiro de la chimenea)

Hay tres sutilezas que determinan el tamaño de la cámara de combustión del horno:

- Creación de temperatura máxima. Cuanto mayor sea la temperatura en la cámara de combustión, más eficiente será la combustión. La temperatura varía mucho con el tamaño. Una cámara de combustión ancha es mala porque los productos de combustión en forma de hollín se elevarán rápidamente y se asentarán en las paredes de la tubería, lo que afectará el tiro y tampoco tendrá tiempo de calentarse. La eficiencia se calcula tanto para hornos como para calderas. Los diseños modernos permiten hasta un 90% para estufas de leña. Para reproducir tales condiciones, debe hacer que la cámara de combustión tenga unos 25 cm de ancho y la longitud necesaria para el registro. Normalmente, la profundidad varía de 50 a 63 cm.

- Uso de ladrillos refractarios para el interior del hogar. Es fácil crear una estructura de cualquier tamaño a partir de este material, y el material también soporta bien las altas temperaturas.

- Altura de la caja de fuego. Debe ser tan alto como sea posible la llama. Por lo general, el fuego de la madera es más alto que el del carbón. Si la estufa se usa como estufa, entonces la altura de la caja de fuego no excede los 40 cm, y para calentar la habitación es mejor elegir 70 cm.

Chimeneas de ladrillo y calderas modernas.

Resistencias locales en chimenea rectangular

Pocas personas saben que la única forma correcta de chimenea es un cilindro. Esto se debe al hecho de que los remolinos formados en ángulos rectos impiden la eliminación del humo y conducen a la formación de hollín. Todas las chimeneas caseras de formas cuadradas, rectangulares e incluso triangulares no solo son más caras que una chimenea redonda de acero, sino que también crean muchos problemas y, lo más importante, pueden reducir la eficiencia de la mejor caldera del 95 al 60%.

Sección redonda de la chimenea

Calderas antiguas que funcionan sin control automático y con altas temperaturas de los gases de combustión. Como resultado, las chimeneas casi nunca se enfriaron y los gases no se enfriaron por debajo del punto de rocío y, como resultado, no estropearon las chimeneas, pero al mismo tiempo se gastó mucho calor para otros fines. Además, este tipo de chimenea tiene un tiro relativamente bajo debido a su superficie porosa y rugosa.

Las calderas modernas son económicas, su potencia se regula según las necesidades de la habitación climatizada y, por lo tanto, no funcionan todo el tiempo, sino solo durante los períodos en que la temperatura ambiente desciende por debajo de la establecida. Así, hay periodos de tiempo en los que la caldera no funciona y la chimenea se enfría. Las paredes de una chimenea que funciona con una caldera moderna casi nunca se calientan a una temperatura superior a la temperatura del punto de rocío, lo que conduce a una acumulación constante de vapor de agua. Y esto, a su vez, provoca daños en la chimenea. Una vieja chimenea de ladrillos puede colapsar bajo nuevas condiciones de operación. Dado que los gases de escape contienen: CO, CO2, SO2, NOx, la temperatura de los gases de escape de las calderas de gas montadas en la pared es bastante baja, 70 - 130 ° C. Al pasar a través de una chimenea de ladrillos, los gases de escape se enfrían y cuando se alcanza el punto de rocío de ~ 55 - 60 ° C, el condensado cae. El agua que se deposita en las paredes en la parte superior de la chimenea hará que se mojen, además, al conectar

SO2 + H2O = H2SO4

Se forma ácido sulfúrico, que puede conducir a la destrucción del canal de ladrillos. Para evitar la condensación, es recomendable utilizar una chimenea aislada o instalar una tubería de acero inoxidable en el canal de ladrillo existente.

Medida de descarga

En las salas de calderas, las situaciones de emergencia son extremadamente indeseables, ya que mucho depende de ellas, puede haber bajas entre el personal de servicio. Pero incluso en una casa pequeña, una estufa o caldera debe funcionar correctamente. Muchos sensores monitorean constantemente el funcionamiento del dispositivo. Hay un sensor de vacío en la cámara de combustión. Hay varios diseños diferentes del sensor, lo principal es que funciona correctamente.

El sensor puede medir la resolución o responder cuando se excede un cierto valor. En las empresas, la señal se transmite desde el sensor al dispositivo de notificación: luz, sonido, electromagnético. Y los empleados o las automáticas toman medidas para estabilizar la situación. Por ejemplo, se puede reducir el flujo de aire o combustible. Las medidas tomadas dependen del diseño de la caldera u horno en particular.

Cámara de combustión del primer horno y control de tiro

Después de plegar la estufa, se deben hacer dos cosas: dejar que se seque y determinar la calidad del tiro. El horno tarda una semana en secarse. Durante este período, todas las puertas se dejan abiertas, el horno se quemó. Puede quemar pequeñas cantidades de papel y astillas de madera. Si no permite que se seque correctamente, es posible que el material se agriete en el futuro.

Para saber cuánto calor dará la estufa, se realiza una verificación de tiro. Depende de:

- suavidad de las paredes internas, incluidas las paredes del horno y la chimenea;

- altura de la tubería: al menos 5 metros. Por lo general, usan la recomendación de que cuanto más alto sea, mejor.

Los hornos de prueba se llevan a cabo lentamente. Primero, siempre queman papel y astillas, y luego prenden fuego a la leña. Puede haber humo en la habitación. Esto indica una tracción no muy buena. A veces, el problema se resuelve quemando papel o astillas de madera en la chimenea. Una llama carmesí indica una combustión de combustible incompleta. Se formará una gran cantidad de hollín, que se asentará en la chimenea y estrechará la abertura.

Si el fuego es de color amarillo pajizo y el humo es incoloro, entonces la estufa está plegada correctamente. Puede comprobar la tracción con un dispositivo especial. Si no está disponible, puede utilizar papel normal. Se lleva con cuidado una hoja o tira de papel a la puerta abierta de la cámara de combustión. Si se desvía a la cámara de combustión con una corriente de aire y se extrae hacia adentro, entonces no hay problemas. Una estufa bien doblada se puede decorar con un reloj de sobremesa. No solo calentará la habitación, sino que también será estéticamente agradable.

Protección de una caldera de combustible sólido contra la corrosión a baja temperatura.

En el modo de encendido de la caldera a una temperatura del refrigerante de menos de 55-65 grados. La condensación de los gases de combustión se forma en la superficie del intercambiador de calor en la caldera. El condensado se mezcla con los productos de la combustión del combustible y obstruye gradualmente el intercambiador de calor., lo que reduce la eficiencia de la caldera. Es más, Los depósitos contienen ácido, que acelera la corrosión del metal. y reduce significativamente la vida útil de la caldera y la chimenea.

Para proteger la caldera contra la corrosión a baja temperatura, la temperatura del agua en la tubería de retorno, en la entrada de la caldera, durante el encendido. es necesario subirlo por encima de los 55-65 grados lo antes posible y no bajarlo en el futuro.

| Esquema de protección de la caldera contra baja temperatura.corrosión. Cuando se enciende la caldera, el refrigerante circula solo a lo largo del circuito de la caldera Control de calidad |

La unidad de protección de la caldera contra la corrosión por baja temperatura (elemento 6 en el circuito de calefacción) divide el circuito en dos circuitos: en el circuito de protección de la caldera, Control de calidad - circuito de caldera y OK - circuito de calefacción.

Cuando se enciende la caldera, la válvula de tres vías dirige la circulación del refrigerante a lo largo del circuito de la caldera, pasando por los dispositivos de calefacción. Como resultado, el refrigerante y la caldera se calientan rápidamente.

Después de que la temperatura del refrigerante en el circuito de la caldera aumenta más de 55-65 grados, la válvula de tres vías comienza a mezclarse gradualmente, agregue agua del circuito de calefacción.

Por lo tanto, la circulación del refrigerante en el circuito de calefacción comienza solo después de que el circuito de la caldera se haya calentado rápidamente. La temperatura del agua en la tubería de retorno a la entrada de la caldera, mientras el combustible se quema en la caldera, siempre permanece por encima de los 55-65 grados.

Del grupo META

META produce hasta cuatro opciones de insertos para chimeneas:

- ARDENFIRE - Hornos de hierro fundido META fabricados en Francia. Este modelo tiene vidrios resistentes al calor para monitorear el proceso. Tienen buena disipación de calor y son duraderas. Todos los conectores están sellados adicionalmente con un cable especial.

- EUROKAMIN: todos los modelos se ensamblan a partir de piezas fabricadas en Europa. También están equipados con vasos especiales. La estufa se distingue por una buena transferencia de calor, resistencia a altas temperaturas.

- METAFIRE - insertos de chimenea diseñados para chimeneas. La base está hecha de acero, la cámara también está dispuesta con placas refractarias. Las cámaras de combustión en estos modelos se pueden ajustar en altura, el vidrio también está incorporado. El precio y la calidad de estos modelos están bien equilibrados.

- Caminetti es uno de los nuevos productos. La cámara de combustión de hierro fundido está revestida con acero de alta calidad desde el interior. Tiene vidrio resistente al calor. Se caracteriza por un calentamiento rápido de la habitación, tiene un tamaño pequeño y es estéticamente hermoso.

De Keddy

Los ingenieros suecos son reconocidos por su capacidad para trabajar con hierro fundido. Las cámaras de combustión Keddi se distinguen por la calidad del hierro fundido utilizado en primer lugar. Se clasifican las tecnologías para su producción y procesamiento. Durante mucho tiempo han dominado las sutilezas de trabajar con este material. Por ello, cada uno de sus productos se distingue por:

- alta eficiencia. La calefacción de la habitación comienza en el momento en que se enciende el fuego. Además de hierro fundido, la construcción utiliza piedra Olivi, que acumula calor y lo desprende durante mucho tiempo;

- Reducción del consumo de combustible. La temperatura se mantendrá en la habitación durante mucho tiempo sin la necesidad de agregar combustible con frecuencia:

- durabilidad. Cualquier producto resistirá más de un año de trabajo, garantía de hasta 10 años.

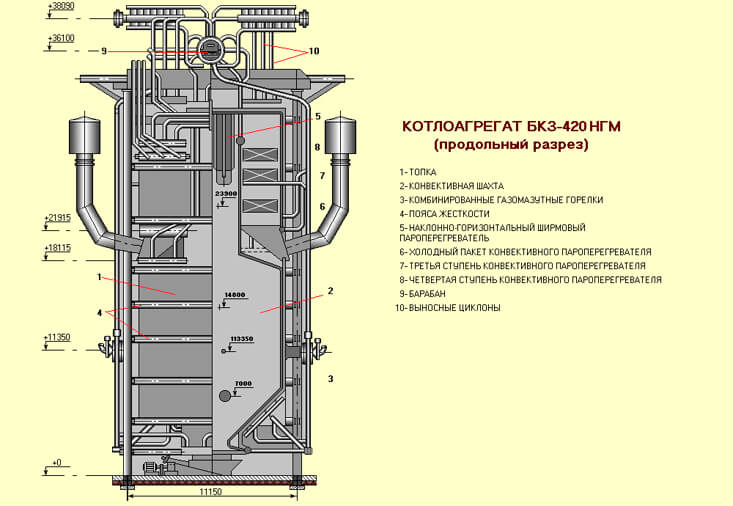

Dispositivo GM BKZ-160-100

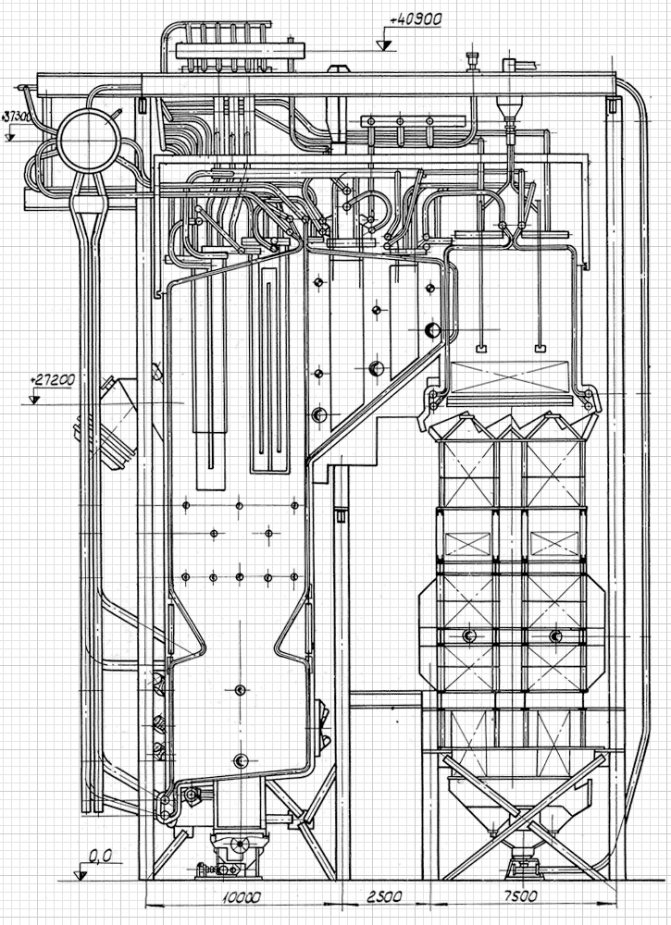

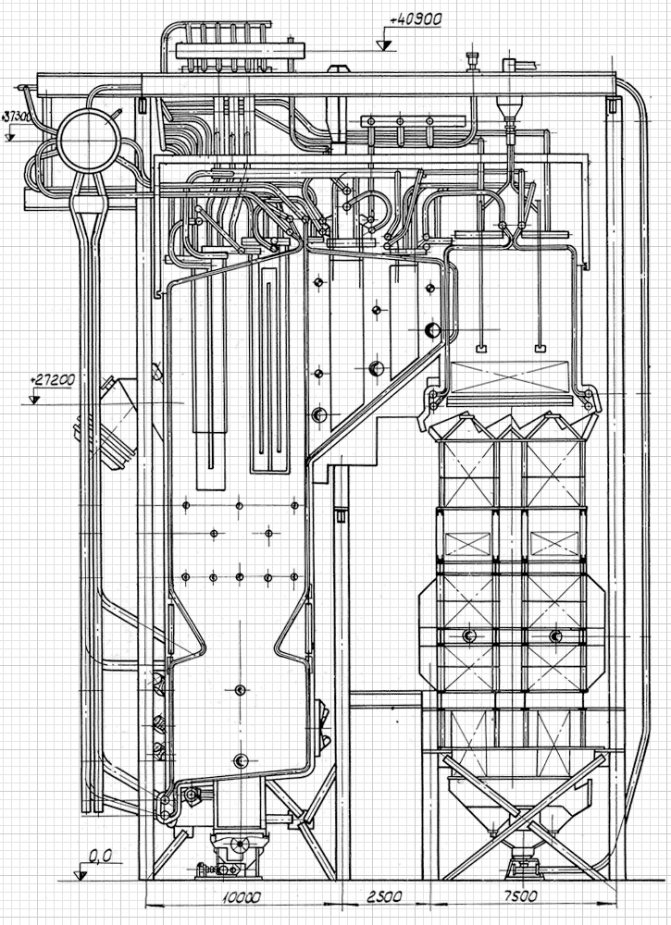

De acuerdo con el diagrama de principio del funcionamiento de una caldera BKZ de un solo tambor, su diseño consta de un horno, varios quemadores, un tambor superior con separadores ciclónicos externos, varios paquetes de sobrecalentadores, un economizador, una ruta de alimentación, un calentador de aire, chimeneas, un extractor de humos y un sistema de suministro de combustible. Todo el equipo está cuidadosamente diseñado, instalado y ajustado para un funcionamiento óptimo de la caldera.

Caja de fuego

La cámara de combustión es de tipo abierto, de sección rectangular, blindada con tubos de 60x4 de acero de caldera St.20. Las pantallas traseras y delanteras forman una estructura de poca pendiente aislada con ladrillos de arcilla refractaria.

La parte superior de la cámara de combustión se cierra con un recalentador. Horno 13 circuitos independientes conectados por colectores superior e inferior de tubos de caldera 219 x 25 mm.

Las superficies de calentamiento de la luneta delantera y trasera forman una constricción al nivel de 11380 mm desde el hogar del horno, que divide la cámara de combustión en dos partes: combustión y enfriamiento. Para una combustión eficiente, las tuberías de la cámara inferior están tachonadas y cubiertas con una masa de cromita resistente al calor.

Quemador

Para la combustión de combustible en el lateral, y en algunas estructuras en la pared frontal de la cámara de combustión, se proporcionan varios quemadores de 2 a 8. Pueden ser carbón pulverizado o gasóleo.

Los quemadores principales de flujo directo están ubicados en ángulo con la horizontal. Los quemadores de descarga están ubicados encima de los quemadores principales y forman un flujo arremolinado de la mezcla de aire y combustible con el sentido de rotación opuesto en el centro de la cámara de combustión.Para el encendido, la unidad de caldera está equipada con 2 quemadores de mufla ubicados en los lados del horno.

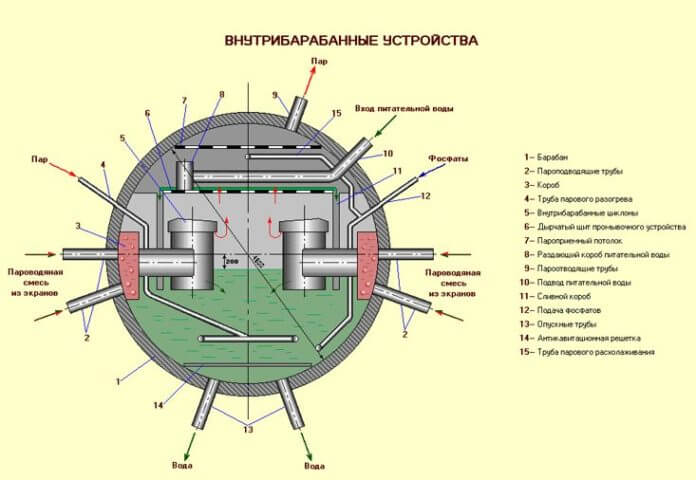

Separación de vapor y tambor de caldera

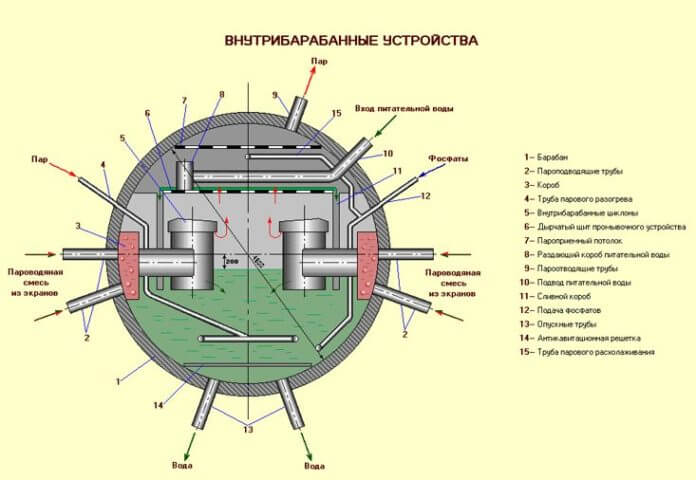

Envío de tambor de caldera BKZ

El tambor de la unidad de caldera tiene D = 1600 mm y está fabricado en acero 16GNMA. La caldera tiene dos etapas de evaporación. El primero está en el compartimento limpio, que incluye el tambor y las pantallas frontales. El segundo incluye pantallas laterales y traseras con ciclones externos que forman el compartimento de sal.

La mezcla de vapor y agua de las bolsas de malla, el compartimiento limpio entra en la caja de distribución del tambor y de él se precipita hacia los ciclones, donde las gotas se separan del vapor. El agua de los separadores se devuelve al tambor. Y el vapor pasa por la segunda etapa de separación y entra en el recalentador.

Unidades de recalentamiento

El vapor del sobrecalentador se mueve en 2 corrientes independientes. El sobrecalentador consta de 3 componentes:

- paquete de techo, protegiendo completamente la cámara de combustión - tipo de radiación;

- 20 pantallas frente a la parte horizontal de la chimenea - tipo semi-radiación;

- el paquete en la parte giratoria es de tipo convectivo.

Si la temperatura del vapor saturado de la caldera es constante, entonces la temperatura del vapor sobrecalentado (TP) puede aumentar. A veces, según las condiciones de funcionamiento del equipo CHPP, es necesario reducirlo. Las calderas BKZ cuentan con un sistema de regulación TPP, que se realiza en atemperadores de etapa 1 y 2 mediante inyección de condensado.

El líquido condensado se suministra al atemperador de primera etapa para inyección mediante un eyector de vapor. En la 2ª etapa del atemperador debido a la diferencia de presión entre el atemperador y el condensador.

Economizador y ruta de nutrientes

El economizador se utiliza para calentar agua antes de introducirla en el tambor reduciendo la temperatura de los gases de combustión. Un dispositivo de bloques de tubos de caldera de serpentín de 32x4 mm, colocados en el eje de la caldera.

Economizador para BKZ

El agua de alimentación que alimenta la unidad, el agua de la caldera que circula a través de las pantallas, la mezcla de vapor y agua y el vapor sobrecalentado crean la ruta de alimentación de la unidad de caldera BKZ. Para enfriar las pantallas, el agua debe tener una tasa de circulación de diseño, puede pasar por el circuito, tanto una vez, por ejemplo, como vapor sobrecalentado, como repetidamente, como agua de caldera en las pantallas.

El suministro de agua de alimentación se dirige al tambor superior y a lo largo de los colectores inferiores D = 133x10 mm, y la mezcla de vapor y agua se extrae de los colectores superiores del mismo diámetro.

Recirculación de gases de combustión

El movimiento de los gases de combustión a lo largo de la trayectoria del gas de la caldera se produce debido a la descarga del horno. Los extractores de humos para la caldera BKZ tienen un margen de productividad del 10%, una altura de hasta el 30% y una frecuencia de rotación de 746 rpm, proporcionando una emisión de humos a la atmósfera de hasta 1000 m3 / h con T = 150 C. Emisión La regulación del volumen se realiza mediante una compuerta extractora de humos axial.

Para reducir las emisiones de óxido de nitrógeno en las calderas BKZ, se recirculan los gases de escape. El método comenzó a aplicarse a principios de los años 80.

Los estudios han demostrado que el mayor resultado en la reducción de NOx se produce cuando parte de los gases de combustión se alimentan a través de la línea de recirculación a los canales centrales de los quemadores. Este método es de poca utilidad cuando se quema fuel oil, ya que existen dificultades con su encendido.

Por tanto, para los hornos de gasóleo, la recirculación se utiliza mezclando parte de los gases de combustión con aire y suministrando la mezcla a través de los canales intermedios o periféricos del quemador.

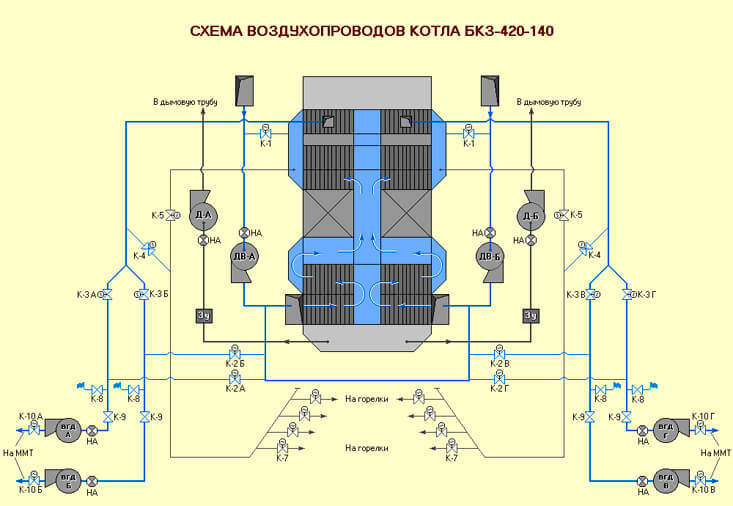

Diagrama del calentador de aire y de la trayectoria del aire

Para calentar el aire de explosión hasta 300 C, se instala un calentador de aire regenerativo RVP-54 antes de introducirlo en el dispositivo quemador BKZ. Anteriormente, se instalaron estructuras tubulares en tales unidades, que tenían grandes dimensiones y baja eficiencia.

RVP-54 está hecho de un rotor que gira sobre un eje montado verticalmente. En el interior de la estructura hay bolsas calefactoras con un perfil especial, a través de las cuales se transfiere al aire el calor de los gases de combustión.La brida del eje está soportada por un rodamiento de rodillos en la viga del calentador de aire. El rotor gira mediante un accionamiento electromecánico. Los flujos de gas y aire están separados por sellos.