El calentamiento o enfriamiento eficiente y económico del entorno de trabajo en la industria moderna, la vivienda y los servicios comunales, las industrias alimentaria y química se lleva a cabo mediante intercambiadores de calor (TO). Existen varios tipos de intercambiadores de calor, pero los más utilizados son los intercambiadores de calor de placas.

El artículo discutirá en detalle el diseño, alcance y principio de funcionamiento del intercambiador de calor de placas. Se prestará especial atención a las características de diseño de varios modelos, reglas de operación y características de mantenimiento. Además, se presentará una lista de los principales fabricantes nacionales y extranjeros de placa TO, cuyos productos tienen una gran demanda entre los consumidores rusos.

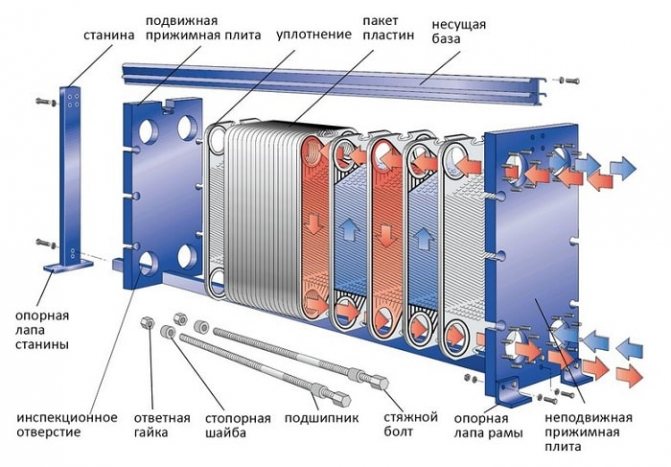

Dispositivo y principio de funcionamiento.

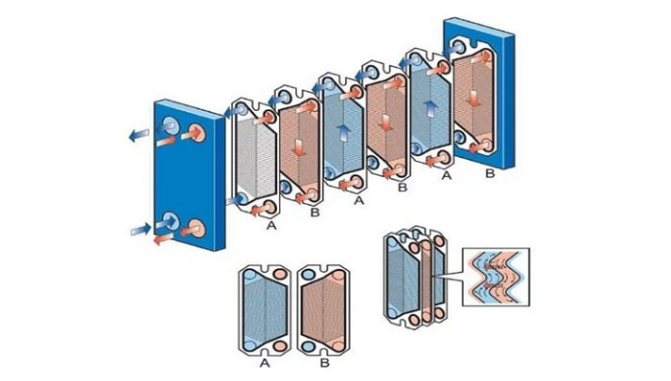

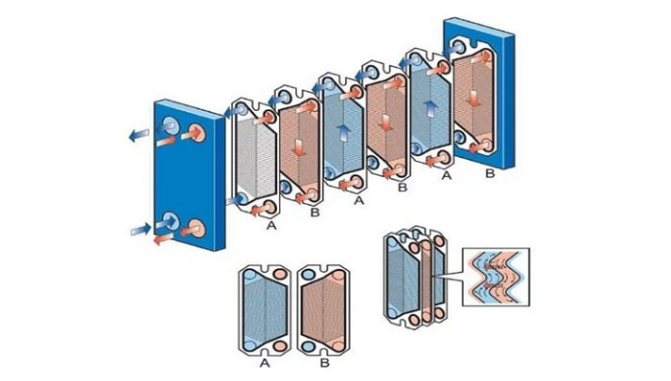

El diseño del intercambiador de calor de placas con juntas incluye:

- una placa frontal estacionaria en la que se montan las tuberías de entrada y salida;

- placa de presión fija;

- placa de presión móvil;

- paquete de placas de transferencia de calor;

- juntas de material resistente al calor y a los medios agresivos;

- base de soporte superior;

- base de guía inferior;

- cama;

- juego de tirantes;

- Un juego de patas de apoyo.

Esta disposición de la unidad asegura la máxima intensidad de intercambio de calor entre el medio de trabajo y las dimensiones compactas del dispositivo.

Diseño de intercambiador de calor de placas con juntas

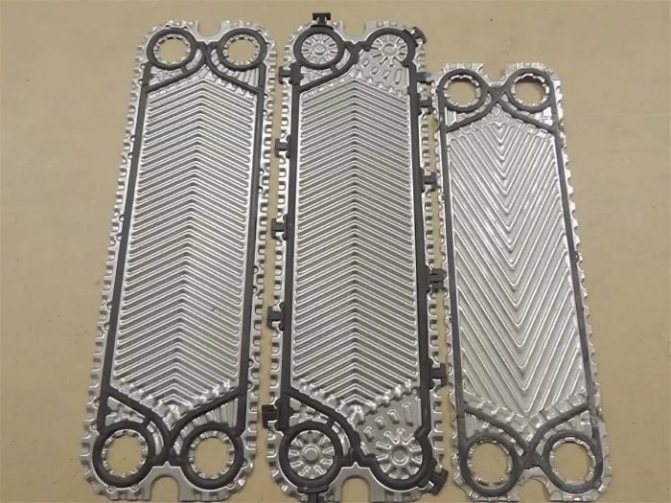

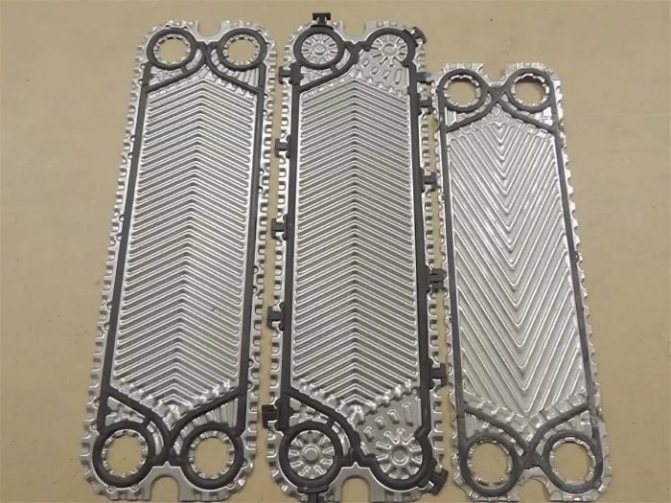

Muy a menudo, las placas de intercambio de calor se fabrican mediante estampado en frío de acero inoxidable con un espesor de 0,5 a 1 mm, sin embargo, cuando se utilizan compuestos químicamente activos como medio de trabajo, se pueden utilizar placas de titanio o níquel.

Todas las placas incluidas en el conjunto de trabajo tienen la misma forma y se instalan secuencialmente, en una imagen de espejo. Este método de instalación de placas de transferencia de calor proporciona no solo la formación de canales ranurados, sino también la alternancia de los circuitos primario y secundario.

Cada placa tiene 4 orificios, dos de los cuales aseguran la circulación del medio de trabajo primario, y los otros dos están aislados por juntas de contorno adicionales, excluyendo la posibilidad de mezclar el medio de trabajo. La estanqueidad de la conexión de las placas está asegurada por juntas de contorno especiales hechas de un material resistente al calor y resistente a los efectos de compuestos químicos activos. Las juntas se instalan en las ranuras del perfil y se fijan con un bloqueo de clip.

El principio de funcionamiento del intercambiador de calor de placas.

La evaluación de la efectividad de cualquier mantenimiento de placa se lleva a cabo de acuerdo con los siguientes criterios:

- energía;

- la temperatura máxima del ambiente de trabajo;

- banda ancha;

- Resistencia hidráulica.

En función de estos parámetros, se selecciona el modelo de intercambiador de calor requerido. En los intercambiadores de calor de placas con juntas, es posible ajustar el rendimiento y la resistencia hidráulica cambiando el número y tipo de elementos de placa.

La intensidad del intercambio de calor se debe al régimen de flujo del medio de trabajo:

- con un flujo laminar del refrigerante, la intensidad de la transferencia de calor es mínima;

- el modo transitorio se caracteriza por un aumento en la intensidad de la transferencia de calor debido a la aparición de vórtices en el entorno de trabajo;

- la máxima intensidad de transferencia de calor se logra con un movimiento turbulento del refrigerante.

El rendimiento del intercambiador de calor de placas se calcula para un flujo turbulento del medio de trabajo.

Dependiendo de la ubicación de las ranuras, existen tres tipos de placas de transferencia de calor:

- con "Suave"

canales (las ranuras están ubicadas en un ángulo de 600). Tales placas se caracterizan por una turbulencia insignificante y una baja intensidad de transferencia de calor, sin embargo, las placas "blandas" tienen una resistencia hidráulica mínima; - con "Promedio"

canales (ángulo de ondulación de 60 a 300). Las placas son de transición y difieren en turbulencia promedio y tasas de transferencia de calor; - con "Difícil"

canales (ángulo de ondulación 300). Tales placas se caracterizan por una turbulencia máxima, una intensa transferencia de calor y un aumento significativo de la resistencia hidráulica.

Para aumentar la eficiencia del intercambio de calor, el movimiento del medio de trabajo primario y secundario se lleva a cabo en la dirección opuesta. El proceso de intercambio de calor entre los medios de trabajo primario y secundario es el siguiente:

- El refrigerante se suministra a las tuberías de entrada del intercambiador de calor;

- Cuando los medios de trabajo se mueven a lo largo de los circuitos correspondientes formados por elementos de placas de intercambio de calor, se produce una transferencia de calor intensa desde el medio calentado que se está calentando;

- A través de las tuberías de salida del intercambiador de calor, el refrigerante calentado se dirige a su propósito previsto (calefacción, ventilación, sistemas de suministro de agua) y el refrigerante enfriado ingresa nuevamente al área de trabajo del generador de calor.

El principio de funcionamiento del intercambiador de calor de placas.

Para garantizar un funcionamiento eficiente del sistema, se requiere una estanqueidad completa de los canales de intercambio de calor, que se proporciona mediante juntas.

Disposición de la placa

El diseño y principio de funcionamiento del intercambiador de calor de placas dependerá de la modificación del equipo, que puede contener un número diferente de placas con juntas fijas. Estas juntas cubren los canales con el portador térmico que fluye. Para lograr la estanqueidad requerida de la adherencia de los pares de juntas interconectadas, es suficiente fijar estas placas a la placa móvil.

Las cargas que actúan sobre este dispositivo se distribuyen, por regla general, en las placas y sellos. El marco y los sujetadores son, en general, el cuerpo del equipo.

La superficie en relieve de las placas durante la compresión garantiza una unión fuerte y permite que todo el sistema del intercambiador de calor adquiera la resistencia y rigidez necesarias.

Las juntas se fijan a las placas con una conexión de clip. Debe decirse que las juntas son autocentradas con respecto a su eje durante la sujeción. El borde del puño evita la fuga del medio térmico, que además crea una barrera.

Para el dispositivo del intercambiador de calor de placas, se fabrican varios tipos de juntas: con ondulaciones duras y blandas.

Más sobre equipos de intercambio de calor:

En placas blandas, los canales están en un ángulo de 30 grados. Este tipo de dispositivo se caracteriza por una alta conductividad térmica, pero una resistencia insignificante a la presión del portador térmico.

En elementos rígidos, se realiza un ángulo de 60 grados durante la fabricación de ranuras. Estos dispositivos no se caracterizan por una mayor conductividad térmica; su principal ventaja es la capacidad de soportar una presión significativa del refrigerante.

Para lograr el mejor modo de transferencia de calor, puede combinar las placas. Además, debe tenerse en cuenta que para un funcionamiento óptimo del dispositivo, es necesario que funcione en el modo de turbulencia: el portador de calor debe moverse a través de los canales sin demoras. Por cierto, un intercambiador de calor de carcasa y tubos, donde la estructura tiene un esquema de tubería en tubería, tiene un flujo laminar de refrigerante.

Cual es la ventaja? Durante las mismas características de ingeniería térmica, el equipo de placa tiene dimensiones significativamente más pequeñas.

Requisitos para juntas

Para garantizar la total estanqueidad de los canales del perfil y evitar fugas de fluidos de trabajo, las juntas de sellado deben tener la resistencia a la temperatura necesaria y la resistencia suficiente a los efectos de un entorno de trabajo agresivo.

Los siguientes tipos de juntas se utilizan en los intercambiadores de calor de placas modernos:

- etileno propileno (EPDM). Se utilizan cuando se trabaja con agua caliente y vapor en el rango de temperatura de -35 a + 1600С, no adecuados para medios grasos y aceitosos;

- Las juntas de NITRIL (NBR) se utilizan para trabajar con medios de trabajo aceitosos, cuya temperatura no supera los 1350 ° C;

- Las juntas VITOR están diseñadas para trabajar con medios agresivos a temperaturas no superiores a 1800 ° C.

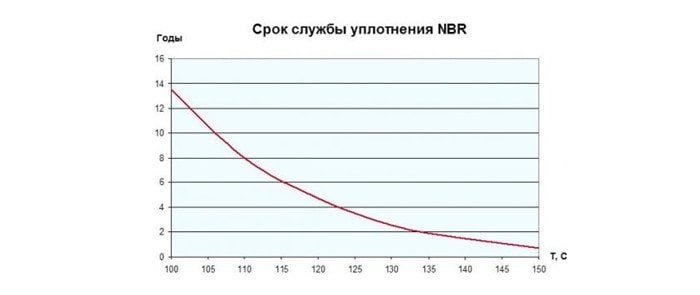

Los gráficos muestran la dependencia de la vida útil de las juntas de las condiciones de funcionamiento:

Con respecto a la colocación de las juntas, hay dos formas:

- en pegamento

- con un clip.

El primer método, debido a la laboriosidad y la duración de la colocación, rara vez se usa, además, cuando se usa pegamento, el mantenimiento de la unidad y el reemplazo de los sellos son significativamente complicados.

El cierre de clip proporciona una instalación rápida de placas y un fácil reemplazo de sellos rotos.

Intercambiador de calor de hierro fundido

El intercambiador de calor está hecho de hierro fundido, no se corroe, pero requiere un mantenimiento cuidadoso y un funcionamiento cuidadoso. Estas características son el resultado de sus propiedades de hierro fundido y lo principal es la fragilidad del hierro fundido. El calentamiento desigual, que ocurre con mayor frecuencia debido a las incrustaciones, conduce a grietas en el intercambiador de calor.

Información: El lavado del refrigerante es un elemento obligatorio y básico del funcionamiento técnico de una caldera de gas. El refrigerante se está lavando

- Una vez al año, si se usa como portador de calor, agua corriente (no recomendado),

- Una vez cada 2 años, si se usa: anticongelante,

- Una vez cada 4 años, si se usa agua purificada.

Especificaciones

Generalmente, las características técnicas de un intercambiador de calor de placas están determinadas por el número de placas y la forma en que están conectadas. A continuación se muestran las características técnicas de los intercambiadores de calor de placas soldadas, semisoldadas y soldadas:

| Parámetros de trabajo | Unidades | Plegable | Soldado | Semisoldado | Soldada |

| Eficiencia | % | 95 | 90 | 85 | 85 |

| Temperatura máxima del medio de trabajo | 0C | 200 | 220 | 350 | 900 |

| Presión máxima del medio de trabajo | bar | 25 | 25 | 55 | 100 |

| Poder maximo | MW | 75 | 5 | 75 | 100 |

| Periodo medio de funcionamiento | años | 20 | 20 | 10 — 15 | 10 — 15 |

Con base en los parámetros dados en la tabla, se determina el modelo de intercambiador de calor requerido. Además de estas características, se debe tener en cuenta el hecho de que los intercambiadores de calor semisoldados y soldados están más adaptados para trabajar con medios de trabajo agresivos.

Selección de intercambiadores de calor de placas por características técnicas.

Al elegir un intercambiador de calor, preste atención a:

- la temperatura deseada para calentar el líquido;

- la temperatura máxima del refrigerante;

- presión;

- consumo de refrigerante;

- el caudal requerido del líquido calentado.

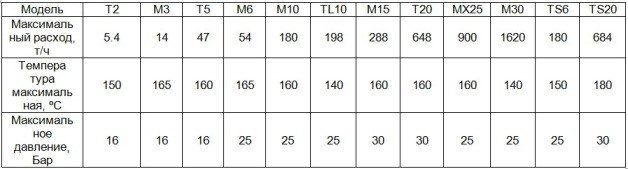

Los fabricantes producen equipos con diversas características técnicas. Por ejemplo, los productos de la popular marca Alfa Laval tienen los siguientes parámetros.

El software dedicado y los servicios especializados simplifican la tarea de búsqueda. Normalmente, las unidades están configuradas para dejar un líquido con una temperatura de 70 ° C.

Aplicaciones

Los intercambiadores de calor de placas fiables y eficientes se utilizan en varios campos.

- Industria del aceite. El equipo se utiliza para enfriar recursos energéticos reciclables.

- Sistemas de calefacción y agua caliente. Las unidades calientan los líquidos suministrados a los consumidores.

- Ingeniería mecánica y metalurgia.El equipo se utiliza para enfriar máquinas y equipos.

- Industria de alimentos. Los intercambiadores de calor, por ejemplo, forman parte de las plantas de pasteurización.

- Construcción naval. Los electrodomésticos enfrían varios equipos y calientan el agua de mar en los barcos.

Esta es solo una pequeña parte del ámbito de aplicación de los intercambiadores de calor. El equipo también se utiliza en la industria automotriz, en la producción de ácidos y álcalis y en otras industrias.

¿Para qué sirve un intercambiador de calor en un sistema de calefacción?

Explicar la presencia de un intercambiador de calor en un sistema de calefacción es bastante simple. La mayoría de los sistemas de suministro de calor en nuestro país están diseñados de tal manera que la temperatura del refrigerante se regula en la sala de calderas y el medio de trabajo calentado se suministra directamente a los radiadores instalados en el apartamento.

En presencia de un intercambiador de calor, el medio de trabajo de la sala de calderas se elimina con parámetros claramente definidos, por ejemplo, 1000C. Al ingresar al circuito primario, el refrigerante calentado no ingresa a los dispositivos de calefacción, sino que calienta el medio de trabajo secundario, que ingresa a los radiadores.

La ventaja de tal esquema es que la temperatura del refrigerante se regula en estaciones térmicas individuales intermedias, desde donde se suministra a los consumidores.

Ventajas y desventajas

El uso generalizado de intercambiadores de calor de placas se debe a las siguientes ventajas:

- dimensiones compactas. Debido al uso de placas, el área de intercambio de calor aumenta significativamente, lo que reduce las dimensiones generales de la estructura;

- facilidad de instalación, operación y mantenimiento. El diseño modular de la unidad facilita el desmontaje y lavado de los elementos que requieren limpieza;

- alta eficiencia. La productividad del PHE es del 85 al 90%;

- costo asequible. Las instalaciones de carcasa y tubos, espirales y bloques, con características técnicas similares, son mucho más caras.

Se pueden considerar las desventajas del diseño de la placa:

- la necesidad de conexión a tierra. Bajo la influencia de corrientes parásitas, se pueden formar fístulas y otros defectos en placas delgadas estampadas;

- la necesidad de utilizar entornos de trabajo de calidad. Dado que la sección transversal de los canales de trabajo es pequeña, el uso de agua dura o un portador de calor de mala calidad puede provocar bloqueos, lo que reduce la tasa de transferencia de calor.

Características y características de las placas.

Como ya se mencionó muchas veces, solo se usa acero inoxidable para la fabricación de placas, un material que es resistente a la corrosión y las altas temperaturas. La tecnología de fabricación de los elementos del intercambiador de calor de placas es la estampación, que permite la fabricación de losas de configuración compleja. Además, esto le permite preservar las características básicas del material.

También es importante tener en cuenta que no todo el acero inoxidable es adecuado para la fabricación de placas. Solo se utilizan determinadas marcas. Las losas en sí tienen una forma inusual. Se hacen ranuras especiales en la parte superior de la superficie plana., ubicado en orden simétrico y caótico. Gracias a una superficie corrugada de este tipo, el área de eliminación de calor aumenta y se garantiza una distribución más uniforme de los fluidos de transferencia de calor.

La fijación de las juntas de goma se realiza directamente sobre las placas mediante clips especiales. Además, las juntas tienen un diseño autocentrante, lo cual es muy conveniente, y gracias a los puños se crea una barrera adicional que ayuda a retener el refrigerante. Si consideramos los tipos de placas producidas por los fabricantes, entonces solo hay dos de ellos.

- Elemento con corrugación térmicamente rígida... Las ranuras en dicha placa están hechas en un ángulo de 30 grados. Tienen altas características de conducción de calor, pero no soportan demasiada presión cuando hacen circular el refrigerante.

- Placa de ondulación térmicamente blanda, ejecutado en un ángulo de 60 grados. Dicho elemento tiene una conductividad térmica baja, pero resiste fácilmente la alta presión del refrigerante que circula dentro de la unidad.

Gracias a la combinación de diferentes tipos de placas dentro del cuerpo principal del dispositivo, es posible lograr una opción de transferencia de calor óptima para toda la estructura en su conjunto. Sin embargo, para el funcionamiento eficaz del intercambiador de calor de placas, es importante que el refrigerante circule en estado turbulento. En pocas palabras, el líquido dentro de la unidad con la máxima transferencia de calor debe fluir sin obstáculos.

Diagramas de tuberías del intercambiador de calor de placas

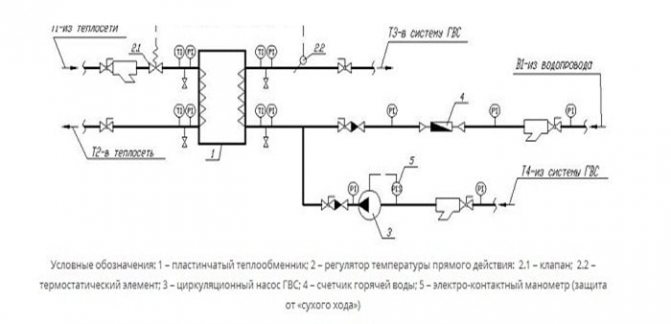

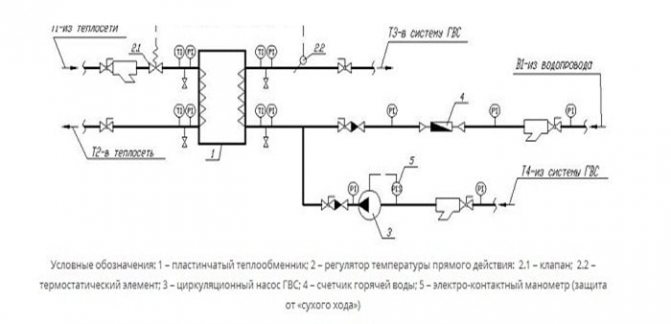

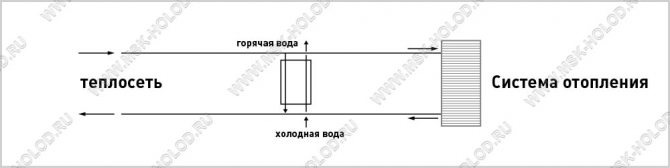

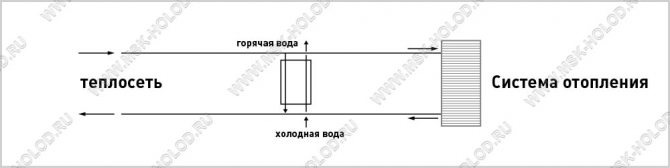

Hay varias formas de conectar el PHE al sistema de calefacción. Se considera que la más simple es la conexión en paralelo con una válvula de control, cuyo diagrama esquemático se muestra a continuación:

Diagrama de conexión en paralelo de PHE

Las desventajas de tal conexión incluyen una mayor carga en el circuito de calefacción y una baja eficiencia de calentamiento de agua con una diferencia de temperatura significativa.

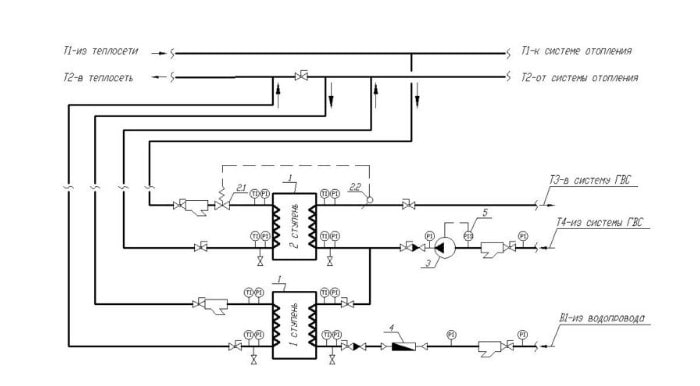

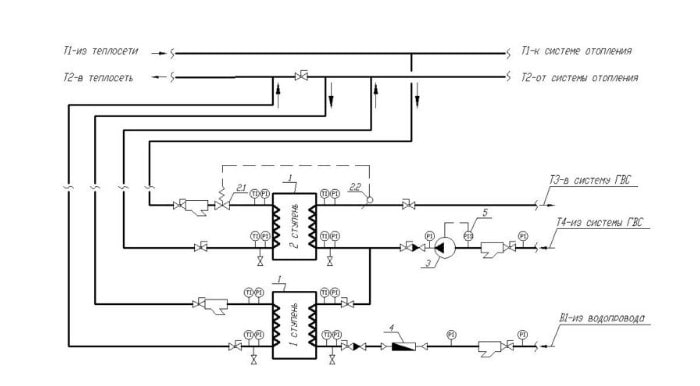

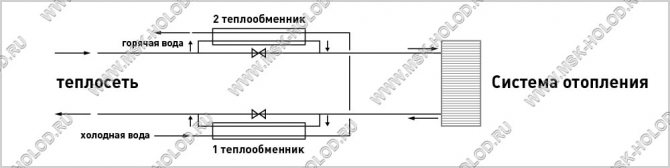

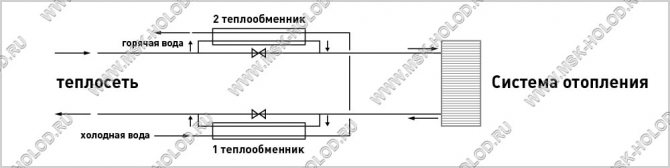

La conexión en paralelo de dos intercambiadores de calor en un esquema de dos etapas proporcionará un funcionamiento más eficiente y confiable del sistema:

Diagrama de conexión en paralelo de dos etapas

1 - intercambiador de calor de placas; 2 - regulador de temperatura; 2.1 - válvula; 2.2 - termostato; 3 - bomba de circulación; 4 - contador de consumo de agua caliente; 5 - manómetro.

El medio de calentamiento para la primera etapa es el circuito de retorno del sistema de calefacción y se utiliza agua fría como medio a calentar. En el segundo circuito, el medio de calentamiento es el portador de calor de la línea directa del sistema de calentamiento, y el portador de calor precalentado de la primera etapa se utiliza como medio de calentamiento.

Esquemas de conexión del intercambiador de calor de ACS

El intercambiador de calor agua-agua tiene varias opciones de conexión. El circuito primario está siempre conectado a la tubería de distribución de la red de calefacción (urbana o privada), y el circuito secundario a las tuberías de suministro de agua. Dependiendo del diseño, se puede utilizar un ACS de una etapa en paralelo (estándar), una serie de ACS mixta de dos etapas o de dos etapas.

El diagrama de conexión se determina de acuerdo con las normas de "Diseño de puntos de calor" SP41-101-95. En el caso de que la relación entre el flujo de calor máximo a ACS y el flujo de calor máximo a calefacción (QHWMax / QTEPLmax) se determine dentro de los límites de ≤0.2 y ≥1, se toma como base un esquema de conexión de una etapa, si la relación se determina dentro de 0.2≤ QHWSmax / QTEPLmax ≤1, luego el proyecto utiliza un esquema de conexión de dos etapas.

Estándar

El esquema de conexión en paralelo se considera el más simple y económico de implementar. El intercambiador de calor se instala en serie con respecto a las válvulas de control (válvula de cierre) y en paralelo a la red de calefacción. Para lograr una alta transferencia de calor, el sistema requiere un gran caudal del portador de calor.

De dos etapas

Cuando se utiliza un esquema de conexión de intercambiador de calor de dos etapas, el calentamiento de agua para el suministro de agua caliente se lleva a cabo en dos dispositivos independientes o en una instalación monobloque. Independientemente de la configuración de la red, el esquema de instalación se vuelve mucho más complicado, pero la eficiencia del sistema aumenta significativamente y el consumo de refrigerante disminuye (hasta un 40%).

La preparación del agua se lleva a cabo en dos etapas: la primera utiliza la energía térmica del flujo de retorno, que calienta el agua a unos 40 ° C. En la segunda etapa, el agua se calienta hasta los valores normalizados de 60 ° C.

El sistema de conexión mixta de dos etapas es el siguiente:

Diagrama de conexión en serie de dos etapas:

Se puede implementar un esquema de conexión en serie en un intercambiador de calor de ACS.Este tipo de intercambiador de calor es un dispositivo más complejo en comparación con los estándar y su costo es mucho mayor.

Manual de usuario

Cada intercambiador de calor de placas fabricado en fábrica debe ir acompañado de un manual de funcionamiento detallado que contenga toda la información necesaria. A continuación se presentan algunas disposiciones básicas para todos los tipos de FP.

Instalación de PHE

- La ubicación de la unidad debe proporcionar acceso libre a los componentes principales para su mantenimiento.

- La sujeción de las líneas de suministro y descarga debe ser rígida y estanca.

- El intercambiador de calor debe instalarse sobre una base de hormigón o metal estrictamente horizontal con suficiente capacidad de carga.

Puesta en servicio de obras

- Antes de poner en marcha la unidad, es necesario comprobar su estanqueidad según las recomendaciones dadas en la ficha técnica del producto.

- En la puesta en marcha inicial de la instalación, la tasa de aumento de temperatura no debe exceder los 250 ° C / h, y la presión en el sistema no debe exceder los 10 MPa / min.

- El procedimiento y el alcance del trabajo de puesta en servicio deben corresponder claramente a la lista que figura en el pasaporte de la unidad.

Operación de la unidad

- En el proceso de uso del PHE, no se debe exceder la temperatura y la presión del medio de trabajo. El sobrecalentamiento o el aumento de la presión pueden provocar daños graves o un fallo total de la unidad.

- Para garantizar un intercambio de calor intensivo entre los medios de trabajo y aumentar la eficiencia de la instalación, es necesario prever la posibilidad de limpiar los medios de trabajo de impurezas mecánicas y compuestos químicos nocivos.

- La prolongación significativa de la vida útil del dispositivo y el aumento de su productividad permitirá el mantenimiento regular y el reemplazo oportuno de los elementos dañados.

Intercambiador de calor secundario para caldera de gas

También se le llama intercambiador de calor para suministro de agua caliente (ACS). Este es un dispositivo rectangular con placas internas de acero inoxidable de grado alimenticio interconectadas. Cuantos más haya, mayor será el rendimiento de la unidad. En el interior, forman de 8 a 30 capas. La alta conductividad térmica de los materiales y la gran área de interacción proporcionan la transferencia de calor necesaria durante el rápido movimiento del agua.

Cada una de las capas es un canal aislado dentro del intercambiador de calor. Las placas tienen un relieve a partir del cual se forman estos pasajes. El grosor de los deflectores suele ser de 1 mm. Los canales tienen esquinas, y cuanto más afilados son, mayor es la velocidad del fluido y viceversa. El patrón de movimiento del agua puede ser unidireccional o multidireccional, con un cambio de dirección. En el segundo caso, se logra una mayor eficiencia.

El intercambiador secundario debe lavarse anualmente con agua de mala calidad y una vez cada tres años si se usa un filtro descalcificador.

Después de abrir la válvula de agua caliente en el mezclador, la válvula de tres vías dirige parte del refrigerante calentado al intercambiador secundario. Luego, el líquido caliente emite calor al agua fría del grifo en la unidad, después de lo cual sale agua caliente del intercambiador de calor para suministrarla a través de los grifos de la cocina y el baño.

El refrigerante enfriado luego ingresa a la tubería, donde se mezcla con el flujo de retorno, el refrigerante gastado del sistema de calefacción, y nuevamente ingresa al intercambiador primario.

El intercambiador de calor secundario generalmente se encuentra debajo de la cámara de combustión. En diferentes calderas, se monta vertical u horizontalmente de lado.

Los intercambiadores de calor combinados, bitérmicos, también se utilizan en calderas. En ellos, la comunicación con el agua caliente está rodeada de canales con un portador de calor para el sistema de calefacción. Primero, el gas transfiere energía al refrigerante y luego este último dirige parte de ella al suministro de agua caliente. Dado que las calderas de gas con dichos intercambiadores de calor son más simples, no se necesita una válvula de tres vías.

Reparación del intercambiador de calor secundario

Los calentadores secundarios a menudo están obstruidos, especialmente los modelos con canales estrechos.Sin limpieza, se descomponen con el tiempo y finalmente fallan. La capa de incrustaciones dentro de la unidad reduce la transferencia de calor, por lo que la caldera consume más gas.

Los depósitos de sal, las incrustaciones y el óxido forman la mayor parte de la contaminación: además del intercambiador de calor secundario, no está de más comprobar también los circuitos de calefacción y ACS.

Los problemas con los intercambiadores de calor se informarán mediante códigos en la pantalla de la caldera. En este caso, hay un plan de acción.

Echemos un vistazo más de cerca al problema con el calentador secundario:

- Sacamos el intercambiador de calor secundario.

- Observamos las articulaciones, los hilos internos y externos. Después de la última limpieza, su estado puede haber empeorado. Esto sucede debido a ácidos agresivos. Reemplazamos los elementos removibles desgastados.

- Comprobamos la integridad. Podría haberse producido un golpe de ariete con el intercambiador de calor. Una fístula (agujero) muy pequeña solo puede ser detectada por un especialista.

- Examinamos mejor el intercambiador, y para esto llamamos al asistente. Reemplazamos una unidad muy dañada.

- Al principio, se puede encontrar contaminación. Buscamos placa visualmente en los huecos de entrada. Soplamos aire en la pieza y también nos orientamos por el sonido. Limpiamos si el intercambiador está obstruido. Pueden desprenderse grumos de cal incluso después de un ligero golpe.

- Debe elegir 1 de 3 opciones de limpieza: remedios caseros como detergentes y soluciones de ácido cítrico, mezclas especiales o limpieza profesional.

En primer lugar, enjuague el intercambiador con agua fría del grifo. Luego vierta ácido cítrico en el dispositivo y colóquelo en un balde de agua. Luego, saque el intercambiador de calor y llénelo con agua para verificar la permeabilidad.

Si entra lentamente o no se mueve, prepare una solución saturada de vinagre en agua y vierta allí. Luego enjuague con agua caliente y sople. Utilice una bomba de aire siempre que sea posible. Repite el ciclo del vinagre.

Entre los argumentos a favor de la limpieza profesional, cabe destacar la inconveniencia del diseño para la limpieza, la dificultad para evaluar la contaminación, el riesgo de daños por acción mecánica independiente.

Si los pasos anteriores no funcionan, pruebe con una solución de limpieza especial, como un gel de limpieza o una solución de ácido adípico de baja concentración. Si este método tampoco funcionó, llame al maestro o solicite una limpieza profesional.

¿Cómo reemplazar una pieza?

No se necesitan conocimientos especiales para esto. Para retirar el intercambiador antiguo para su inspección o reemplazo, siga estos pasos:

- Desconecte la fuente de alimentación y apague el gas.

- Retire la tapa frontal de la caldera.

- Cierre el suministro de agua fría del circuito de ACS. Cerrar las válvulas de los conductos de impulsión y retorno del circuito de calefacción.

- Retire el tapón de drenaje. Drene toda el agua de la caldera.

- Despresurice el sistema, si es necesario, y elimine el aire.

- Saque la placa electrónica. Retire los sujetadores necesarios para esto.

- Retire los terminales de la válvula de gas.

- Saque los elementos de la caldera que impiden la fácil extracción del intercambiador de calor secundario: entrada de agua fría, racores de agua, etc. Retire los soportes, tuercas y abrazaderas correspondientes.

- Aísle todos los conjuntos eléctricos y cables con material impermeable.

- Desatornille los sujetadores que sostienen el intercambiador de calor secundario. Utilice una herramienta útil. A veces, esto se puede hacer con un hexágono. Los fabricantes intentan colocar el intercambiador en un lugar conveniente para que los elementos de la caldera no sufran durante su extracción.

- Retire el intercambiador de calor secundario, elimine el agua de allí.

En el momento de la extracción, conviene recordar la ubicación del intercambiador para volver a instalarlo de la misma forma o poner uno nuevo.

Grupo de seguridad del sistema de calefacción: navegue por el manómetro (izquierda) y en el caso de lecturas, llamado. zona roja, purga el aire a través del respiradero (en el medio)

Aplique grasa de cobre a las conexiones que aseguran la unidad al interior de la caldera. Esto lo protegerá de la oxidación.

Además, reemplace los sellos gastados antes de volver a colocar la pieza en su lugar.

Lavado del intercambiador de calor de placas

La funcionalidad y el rendimiento de la unidad dependen en gran medida de un enjuague oportuno y de alta calidad. La frecuencia del lavado está determinada por la intensidad del trabajo y las características de los procesos tecnológicos.

Metodología de tratamiento

La formación de incrustaciones en los canales de intercambio de calor es el tipo más común de contaminación por PHE, lo que provoca una disminución en la intensidad del intercambio de calor y una disminución en la eficiencia general de la instalación. La descalcificación se realiza mediante un enjuague químico. Si además de incrustaciones existen otros tipos de contaminación, es necesario limpiar mecánicamente las placas del intercambiador de calor.

Lavado químico

El método se utiliza para limpiar todo tipo de PHE y es eficaz cuando hay poca contaminación del área de trabajo del intercambiador de calor. Para la limpieza química, no se requiere el desmontaje de la unidad, lo que reduce significativamente el tiempo de trabajo. Además, no se utilizan otros métodos para limpiar intercambiadores de calor soldados y soldados.

El lavado químico del equipo de intercambio de calor se lleva a cabo en la siguiente secuencia:

- se introduce una solución de limpieza especial en el área de trabajo del intercambiador de calor, donde, bajo la influencia de reactivos químicamente activos, se produce una destrucción intensiva de incrustaciones y otros depósitos;

- asegurar la circulación del detergente a través de los circuitos primario y secundario del TO;

- lavado de canales de intercambio de calor con agua;

- drenar los agentes de limpieza del intercambiador de calor.

Durante el proceso de limpieza química, se debe prestar especial atención al lavado final de la unidad, ya que los componentes químicamente activos de los detergentes pueden destruir las juntas.

Los tipos más comunes de contaminación y métodos de limpieza.

Dependiendo del medio de trabajo utilizado, las condiciones de temperatura y la presión en el sistema, la naturaleza de la contaminación puede ser diferente, por lo tanto, para una limpieza efectiva, es necesario elegir el detergente adecuado:

- desincrustaciones y depósitos de metales mediante soluciones de ácido fosfórico, nítrico o cítrico;

- el ácido mineral inhibido es adecuado para eliminar el óxido de hierro;

- los depósitos orgánicos son intensamente destruidos por el hidróxido de sodio y los depósitos minerales por el ácido nítrico;

- La grasa contaminada se elimina con disolventes orgánicos especiales.

Dado que el grosor de las placas de transferencia de calor es de solo 0,4 - 1 mm, se debe prestar especial atención a la concentración de elementos activos en la composición del detergente. Exceder la concentración permitida de componentes agresivos puede provocar la destrucción de las placas y juntas.

El uso generalizado de intercambiadores de calor de placas en varios sectores de la industria moderna y los servicios públicos se debe a su alto rendimiento, dimensiones compactas y facilidad de instalación y mantenimiento. Otra ventaja de la toma de fuerza es la óptima relación calidad / precio.

Principio de funcionamiento

Si consideramos cómo funciona un intercambiador de calor de placas, entonces su principio de funcionamiento no puede llamarse muy simple. Las placas se giran entre sí en un ángulo de 180 grados. Muy a menudo, un paquete contiene dos pares de placas, que crean 2 circuitos colectores: la entrada y la salida del portador de calor. Además, debe tenerse en cuenta que el vapor que se encuentra en el borde no está involucrado durante el intercambio de calor.

En la actualidad, se fabrican varios tipos diferentes de intercambiadores de calor, que, según el mecanismo de funcionamiento y diseño, se dividen en:

- bidireccional

- multicircuito;

- circuito simple.

El principio de funcionamiento de un aparato de circuito único es el siguiente.La circulación del refrigerante en el dispositivo a lo largo de todo el circuito se realiza de forma permanente en una dirección. Además, también se produce un contraflujo de portadores de calor.

Los dispositivos de circuitos múltiples se utilizan solo durante una ligera diferencia entre la temperatura de retorno y la temperatura del portador de calor entrante. En este caso, el movimiento del agua se realiza en diferentes direcciones.

Más sobre el intercambiador de calor de placas:

https://youtu.be/DRd3TR4DvpI

Los dispositivos bidireccionales tienen dos circuitos independientes. Con la condición de ajuste constante del suministro de calor, el uso de estos dispositivos es más conveniente.