Problèmes généraux de l'automatisation des chaudières

L'un des problèmes les plus urgents de la civilisation moderne, et en même temps l'un des plus anciens, qui a reçu des solutions pratiques, est le problème de l'automatisation. Les arbalètes et les pièges d'anciens chasseurs sont des exemples d'appareils automatiques qui tirent quand ils en ont besoin.

Toutes sortes de manifestations dans les temples égyptiens antiques ont été déclenchées sans participation humaine, mais seulement lorsque la situation appropriée s'est présentée. L'introduction massive de l'automatisation dans la vie quotidienne moderne des gens ne fait que confirmer la pertinence de ce problème à notre époque. Ceci est particulièrement visible dans les activités de production humaine. La croissance continue de la capacité unitaire des unités, l'augmentation de leur productivité nécessitent une prise de décision plus rapide et plus correcte.

Le nombre de ces décisions par unité de temps augmente constamment, la responsabilité de leur exactitude augmente également. Les capacités psychophysiologiques d'une personne ne lui permettent plus de faire face au traitement du flux accru d'informations.

Les dernières technologies informatiques et méthodes efficaces de théorie du contrôle viennent à la rescousse. Des processus technologiques et thermiques de plus en plus compliqués nécessitent une augmentation de la vitesse des moyens techniques d'automatisation. Dans le même temps, le coût des pannes augmente et les exigences en matière de fiabilité et de capacité de survie des équipements augmentent. Les progrès dans le domaine des outils d'automatisation sont étroitement liés aux changements dans la base d'éléments de la technologie informatique. Désormais, presque tous les appareils sont construits sur la base de microprocesseurs.

Cela permet de traiter des algorithmes plus complexes, d'augmenter la précision de mesure des paramètres technologiques et de charger des appareils individuels avec des fonctions qui ne leur étaient pas inhérentes auparavant. Et, plus important encore, échanger des informations les uns avec les autres, en travaillant comme un système de contrôle unifié.

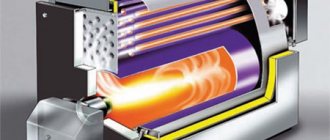

Qu'est-ce qu'une chaudière à vapeur?

La chaudière à vapeur est une unité de production de vapeur. Dans ce cas, l'appareil peut donner 2 types de vapeur: saturée et surchauffée. La vapeur saturée a une température de 100 ° C et une pression de 100 kPa. La vapeur surchauffée se caractérise par une température élevée (jusqu'à 500 ° C) et une pression élevée (plus de 26 MPa).

Noter: La vapeur saturée est utilisée dans le chauffage des maisons privées, tandis que la vapeur surchauffée est utilisée dans l'industrie et l'énergie. Il transfère mieux la chaleur, donc l'utilisation de vapeur surchauffée augmente l'efficacité de l'installation.

Où sont utilisées les chaudières à vapeur:

- Dans le système de chauffage, la vapeur est un vecteur d'énergie.

- En génie énergétique, les moteurs à vapeur industriels (générateurs de vapeur) sont utilisés pour produire de l'électricité.

- Dans l'industrie, la vapeur surchauffée peut être utilisée pour la convertir en mouvement mécanique et déplacer des véhicules.

Outils d'automatisation pour chaufferies

Équipement d'automatisation:

- capteurs de paramètres de processus;

- des actionneurs qui déplacent les organismes de réglementation selon les commandes dans la bonne direction;

- un équipement de contrôle qui traite les informations provenant de capteurs conformément aux algorithmes et aux programmes qui y sont définis et génère des commandes pour les actionneurs;

- dispositifs de sélection de modes de commande et de commande à distance d'actionneurs;

- moyens d'affichage et de présentation d'informations au personnel opérationnel;

- dispositifs de documentation et d'archivage d'informations technologiques;

- moyens de présentation collective de l’information.

Toute cette technologie a subi des changements révolutionnaires dans la seconde moitié du siècle dernier, notamment grâce aux réalisations de la science soviétique. Ainsi, par exemple, les instruments de mesure, qui sont largement utilisés pour mesurer la pression, le débit, la vitesse et le niveau de liquides et de gaz, ainsi que pour mesurer la force et la masse, ont changé le principe physique de l'élément sensible.

Au lieu d'une membrane qui se plie sous l'action d'une force et déplace la tige d'un transducteur électromécanique, ils ont commencé à utiliser la méthode de la jauge de contrainte. Son essence est que certains matériaux changent leurs paramètres électriques sous l'action mécanique. Un circuit de mesure sensible capte ces changements et un dispositif informatique intégré à l'appareil les traduit en valeur d'un paramètre technologique.

Les appareils sont devenus plus compacts, plus fiables, plus précis. Et plus technologiquement avancé dans la production. Les actionneurs modernes acceptent non seulement les commandes «marche» et «arrêt», comme cela a été le cas pendant de nombreuses années. Ils peuvent recevoir des commandes dans un code numérique, les décoder indépendamment, les exécuter et rendre compte de leurs actions et de leur état. La technologie de contrôle est passée des régulateurs de lampe et des circuits de contact de relais aux contrôleurs de régulation, de logique et de démonstration basés sur des microprocesseurs.

Les tests du premier contrôleur de régulation soviétique à microprocesseur développé par NIITeplopribor ont été réalisés en janvier 1980 au TPP éducatif de l'Institut de génie énergétique de Moscou. Le CHPP fonctionne dans le cadre de Mosenergo. Selon les premières syllabes des trois mots du nom, le produit s'appelait "Remikont". Cinq ans plus tard, des tests industriels à plus grande échelle de Remikont ont été réalisés dans trois installations industrielles puissantes. Et à partir de ce moment, seuls les contrôleurs à microprocesseurs ont été intégrés dans de nouveaux APCS dans tout le pays et dans des projets étrangers.

À l'étranger, l'utilisation de tels contrôleurs dans les systèmes d'automatisation de divers objets a commencé un peu plus tôt. Un contrôleur de microprocesseur est un dispositif informatique conçu spécifiquement pour contrôler un objet technologique et situé à son voisinage immédiat.

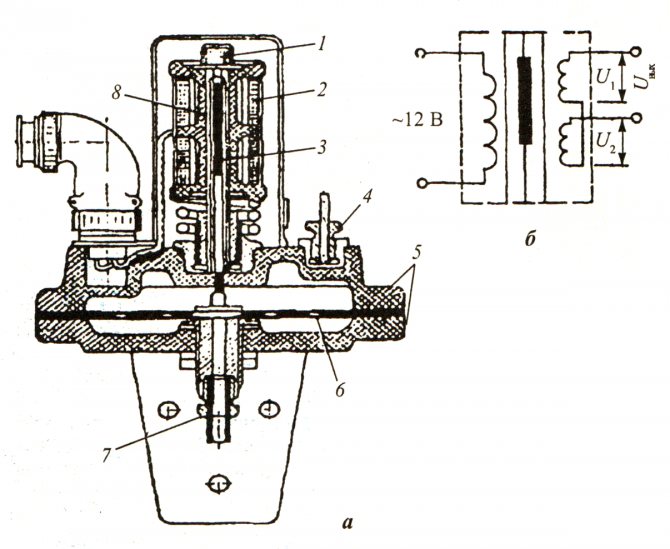

Le contrôleur se compose des blocs et appareils suivants:

- Source de courant;

- calculatrice;

- unité d'entrée pour signaux analogiques de différentes puissances avec isolation galvanique;

- dispositif d'entrée pour signaux discrets actifs (sous forme de tension) et passifs (sous forme de contact sec);

- unité de sortie pour signaux analogiques de différentes puissances avec isolation galvanique;

- dispositif de sortie pour signaux discrets actifs et passifs;

- périphérique d'interface pour connecter le contrôleur au champ d'informations système.

Protocoles de communication

L'automatisation des chaudières à base de microcontrôleurs minimise l'utilisation de la commutation de relais et des lignes électriques de commande dans le circuit fonctionnel. Un réseau industriel avec une interface et un protocole de transfert de données spécifiques est utilisé pour communiquer les niveaux supérieur et inférieur de l'ACS, transférer des informations entre capteurs et contrôleurs et transmettre des commandes aux dispositifs exécutifs. Les normes les plus utilisées sont Modbus et Profibus. Ils sont compatibles avec la majorité des équipements utilisés pour automatiser les installations de fourniture de chaleur. Ils se distinguent par des indicateurs élevés de fiabilité du transfert d'informations, des principes de fonctionnement simples et compréhensibles.

Stations thermiques automatisées

En 1992, l'organisation qui gère le secteur énergétique municipal de Moscou - MOSTEPLOENERGO - a décidé d'introduire un APCS moderne dans l'un de ses nouveaux bâtiments. La station de chauffage urbain RTS "PENYAGINO" a été choisie. Le premier étage de la station a été construit dans le cadre de quatre chaudières de type KVGM-100.A cette époque, le développement de Remikonts a conduit à l'émergence du complexe logiciel et matériel PTK KVINT. Outre les Remikont eux-mêmes, le complexe comprenait un poste opérateur basé sur un ordinateur personnel avec un logiciel complet, un progiciel pour système CAO de conception assistée.

Fonctions de l'APCS de la station thermale de quartier:

- démarrage entièrement automatique de la chaudière à partir d'un état froid avant d'entrer dans le mode de fonctionnement en cliquant sur le bouton «START» sur l'écran du moniteur;

- maintenir la température de l'eau de sortie conformément au programme de température;

- contrôle de la consommation d'eau d'alimentation en tenant compte du complément;

- protection technologique avec coupure de carburant;

- contrôle de tous les paramètres de génie thermique et de leur présentation à l'opérateur sur l'écran d'un ordinateur personnel;

- surveillance de l'état des unités et des mécanismes - «ON» ou «OFF»;

- contrôle à distance des actionneurs à partir de l'écran du moniteur et sélection des modes de contrôle - manuel, à distance ou automatique;

- informer l'opérateur des violations dans le fonctionnement des contrôleurs;

- communication avec le répartiteur de la zone via le canal d'information numérique.

La partie technique du système a été organisée en quatre armoires - une pour chaque chaudière. Chaque armoire dispose de quatre contrôleurs modulaires à châssis.

Les tâches entre les contrôleurs sont réparties comme suit:

Contrôleur n ° 1 effectué toutes les opérations de démarrage de la chaudière. Conformément à l'algorithme de démarrage proposé par Teploenergoremont:

- le contrôleur allume l'extracteur de fumée et ventile la chambre de combustion et les cheminées;

- allume le ventilateur d'alimentation en air;

- comprend les pompes d'alimentation en eau;

- connecte le gaz pour l'allumage de chaque brûleur;

- par le contrôle de la flamme ouvre le gaz principal aux brûleurs.

Contrôleur n ° 2 fait dans une version en double. Si lors du démarrage de la chaudière, la panne de l'équipement n'est pas terrible, puisque vous pouvez arrêter le programme et tout recommencer, le deuxième contrôleur maintient le mode principal pendant longtemps.

Il a une responsabilité particulière pendant la saison froide. Lors du diagnostic automatique d'une situation anormale dans la chaufferie, une commutation automatique sans à-coup du régulateur principal au régulateur de réserve a lieu. Les protections technologiques sont organisées sur le même contrôleur. Contrôleur n ° 3 conçu pour des fonctions moins critiques. En cas d'échec, vous pouvez appeler un réparateur et attendre un moment. Le modèle de chaudière est programmé sur le même contrôleur.

Avec son aide, un contrôle avant démarrage de la performance de l'ensemble du programme de contrôle est effectué. Il est également utilisé pour former le personnel opérationnel. Le travail sur la création de la tête ACS du RTS de Moscou PENYAGINO, KOSINO-ZHULEBINO, BUTOVO, ZELENOGRAD a été réalisé par une équipe de MOSPROMPROEKT (travail de conception), TEPLOENERGOREMONT (algorithmes de contrôle), NIITeplopribor (système de microprocesseur) partie centrale du système .

Sous-systèmes et fonctions

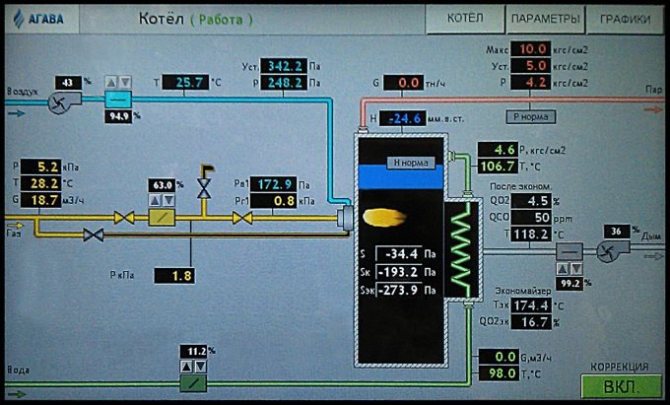

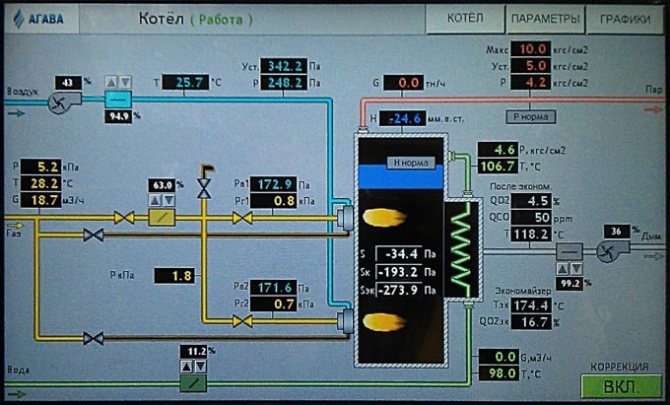

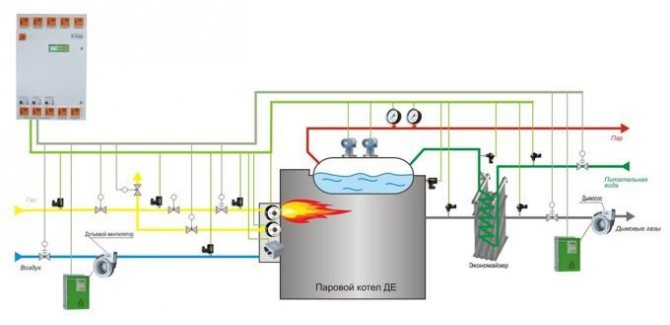

Tout schéma d'automatisation de chaufferie comprend des sous-systèmes de contrôle, de régulation et de protection. La régulation s'effectue en maintenant le mode de combustion optimal en réglant le vide dans le four, le débit d'air primaire et les paramètres du fluide caloporteur (température, pression, débit). Le sous-système de commande délivre des données réelles sur le fonctionnement de l'équipement à l'interface homme-machine. Les dispositifs de protection garantissent la prévention des situations d'urgence en cas de violation des conditions normales de fonctionnement, la fourniture d'un signal lumineux, sonore ou l'arrêt des chaudières avec fixation de la cause (sur un afficheur graphique, un schéma mnémonique, un tableau) .

4.1. Principes de base de l'automatisation des chaudières

L'exploitation fiable, économique et sûre d'une chaufferie avec un minimum de personnel d'entretien ne peut être effectuée qu'en présence de contrôle thermique, de régulation automatique et de contrôle des processus technologiques, de signalisation et de protection des équipements [8].

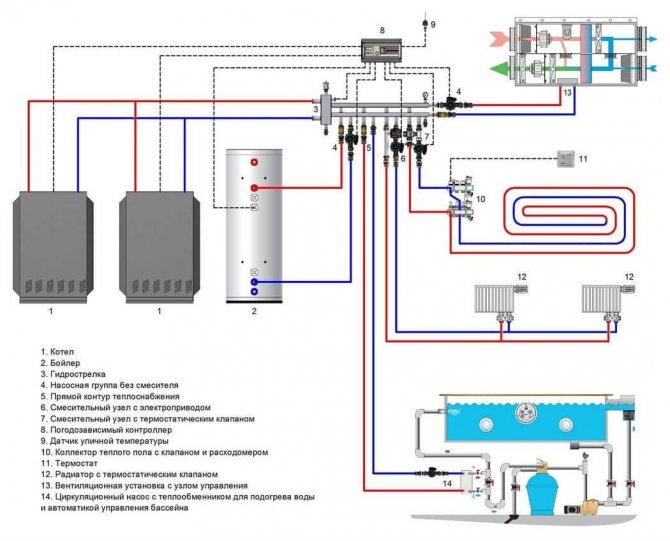

Les principales décisions concernant l'automatisation des chaufferies sont prises lors du développement de schémas d'automatisation (schémas fonctionnels).Les schémas d'automatisation sont développés suite à la conception des schémas de génie thermique et à la prise de décision sur le choix de l'équipement principal et auxiliaire de la chaufferie, sa mécanisation et ses communications en génie thermique. L'équipement principal comprend une unité de chaudière, des extracteurs de fumée et des ventilateurs, et l'équipement auxiliaire comprend une unité de pompage et de désaération, une usine de traitement chimique des eaux, une unité de chauffage, une station de pompage de condensat, une station de distribution de gaz, un fioul (charbon) entrepôt et un approvisionnement en carburant.

La portée de l'automatisation est adoptée conformément au SNiP II-35-76 (section 15 - «Automatisation») et aux exigences des fabricants d'équipements thermomécaniques.

Le niveau d'automatisation des chaufferies dépend des principaux facteurs techniques suivants:

- type de chaudière (vapeur, eau chaude, combinée - vapeur et eau);

- la conception de la chaudière et de ses équipements (tambour, flux direct, profilé en fonte avec pressurisation, etc.), le type de tirage, etc. le type de combustible (solide, liquide, gazeux, combiné - gazole, pulvérisé) et le type d'appareil à combustion (TSU);

- la nature des charges thermiques (industrielles, chauffantes, individuelles, etc.);

- le nombre de chaudières dans la chaufferie.

Lors de l'élaboration d'un schéma d'automatisation, les principaux sous-systèmes de contrôle automatique, de protection technologique, de contrôle à distance, de contrôle thermique, de blocage technologique et de signalisation sont fournis.

Objectifs et buts

Les systèmes d'automatisation de chaudières modernes sont capables de garantir un fonctionnement efficace et sans problème des équipements sans intervention directe de l'opérateur. Les fonctions humaines sont réduites à une surveillance en ligne de la santé et des paramètres de l'ensemble du complexe d'appareils. L'automatisation de la chaufferie résout les tâches suivantes:

- Démarrage et arrêt automatiques des chaudières.

- Régulation de la puissance de la chaudière (contrôle en cascade) selon les réglages primaires spécifiés.

- Contrôle de la pompe de surpression, contrôle des niveaux de liquide de refroidissement dans les circuits de travail et de consommation.

- Arrêt d'urgence et activation des dispositifs de signalisation en cas de valeurs de fonctionnement du système en dehors des limites fixées.