Un terme tel que "biodiesel

", La majorité comprend purement intuitivement. Mais il y a souvent une certaine confusion impliquée. Ce n'est pas grave, mais il vaut toujours mieux s'en passer et comprendre ce qu'est le biodiesel.

Un peu de théorie

Lors du travail dans ses cylindres, de l'essence ou du carburant diesel est brûlé. Les deux sont des produits du raffinage du pétrole, dont les réserves sont limitées, de plus, lorsque ces types de combustibles sont brûlés, des substances se forment qui sont nocives pour les personnes et l'environnement. L'une des options pour éviter cela est l'utilisation du biodiesel comme carburant pour les moteurs. Il faut expliquer ce que c'est. Le fait est que la production de biodiesel est basée sur l'utilisation de graisses animales et d'huile végétale comme matières premières. Une analogie simple peut être tirée: l'essence et le carburant diesel sont obtenus à partir du pétrole et le carburant pour le fonctionnement d'un moteur à combustion interne peut être obtenu à partir d'huile ou de graisse.

Une petite clarification - différentes substances peuvent être utilisées comme carburant pour le fonctionnement des moteurs, par exemple, le même alcool obtenu à partir de sciure de bois, mais dans ce cas, nous considérons le carburant spécifiquement pour les moteurs diesel et la matière première pour le biodiesel, comme ce type de carburant est appelé, est de l'huile ou de la graisse résiduelle.

Comment utiliser les biocarburants?

L'utilisation de graisse et d'huile comme carburant peut se faire des manières suivantes: ✔ Directement en versant de l'huile dans le réservoir. L'inconvénient de cette approche sera sa combustion incomplète, son mélange avec le lubrifiant et la détérioration de ses propriétés lubrifiantes, ainsi que l'apparition de dépôts sur les buses, anneaux, pistons dus à l'augmentation de la viscosité du carburant végétal. ✔ En le mélangeant avec du kérosène ou du diesel. ✔ En transformant de l'huile végétale, dont la source peut être le colza, le maïs, le tournesol, etc., et finalement en obtenant du biodiesel. La plus complexe d'entre elles est considérée comme la technologie de conversion d'huile, mais néanmoins, elle est si simple qu'elle est facile à mettre en œuvre, grâce à laquelle vous pouvez obtenir du biodiesel à la maison.

Qu'est-ce que le biodiesel?

En fait, le biodiesel est un mélange d'éthers, principalement de l'éther méthylique, résultant d'une réaction chimique. Ses avantages sont: ✔ d'origine végétale, grâce à la possibilité de faire pousser des plantes, nous obtenons une source de carburant renouvelable; ✔ sécurité biologique, le biodiesel est respectueux de l'environnement, son rejet dans l'environnement ne lui cause aucun dommage; ✔ moins d'émissions de dioxyde de carbone et d'autres substances toxiques; ✔ teneur en soufre insignifiante des gaz d'échappement des moteurs utilisant du biodiesel; ✔ bonnes propriétés lubrifiantes.

Essentiellement, l'huile végétale est un mélange d'esters avec de la glycérine, ce qui lui donne sa viscosité. Le processus de production de biodiesel est basé sur l'élimination de la glycérine et son remplacement par de l'alcool. Il est à noter que l'inconvénient d'un tel carburant est la nécessité de le chauffer à basse température ou d'utiliser un mélange de biodiesel et de carburant diesel classique.

Équipements pour la production de biodiesel

Sur le marché russe, il existe un grand nombre de propositions de vente d'unités de production de biodiesel de fabricants nationaux et étrangers. L'équipement diffère en fonction de la matière première et des volumes de production prévus. Prenons un ensemble d'équipements fabriqués en Russie pour la production d'ester méthylique (biodiesel) à partir d'huiles végétales.

La superficie de l'installation prête à fonctionner est d'environ 15 m2. m.Cette zone n'inclut pas l'espace réservé aux conteneurs, car leur nombre dépend des besoins d'une entreprise particulière. L'usine de biodiesel est compacte et mobile, peut être placée dans un conteneur (20 pieds) et transportée. La performance de l'équipement dépend de la matière première choisie, elle peut donc être indiquée approximativement: 2 mètres cubes. m. en 1 heure de fonctionnement de l'équipement.

Pour 1 mètre cube m. de biocarburant, 1 tonne d'huile est consommée, 110 litres. méthanol et 10 kg. soude caustique. Il n'y a pas de récipients sous pression dans l'unité de production d'éther méthylique, donc aucune autorisation spéciale n'est requise pour le fonctionnement. L'ensemble standard d'équipements comprend:

- un réacteur mélangeur pour la production de biocarburant;

- ensemble de connexions;

- Vannes d'arrêt;

- Chambre de contrôle;

- pompes;

- récipient.

Équipement optionel:

- conteneurs pour matières premières et produits finis;

- générateur diesel d'alimentation électrique autonome (fonctionne avec son propre biocarburant);

- filtres pour nettoyer les huiles des impuretés (si nécessaire, un tel nettoyage);

- équipement pour le raffinage des huiles végétales.

Vidéo: Modules automatiques pour la production de biodiesel

Technologie de production

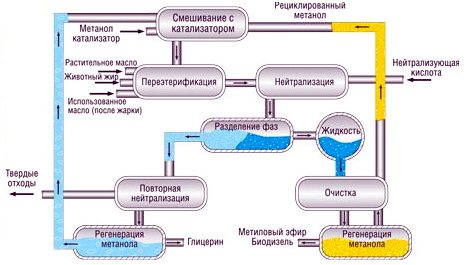

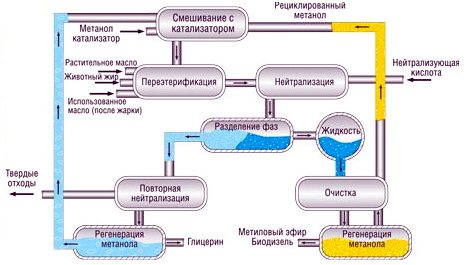

La technologie de production de biodiesel est assez simple. Il est généralement fabriqué à partir de divers types d'huile végétale. Pour cela, on peut utiliser du colza, du soja, du maïs, etc., la liste générale des substances aptes à obtenir des matières premières est assez importante. Les restes d'huile de cuisson conviennent également à la production de biodiesel. Un diagramme d'un processus similaire peut être vu dans la figure ci-dessous.

Puisque nous considérons le carburant d'origine végétale, alors la technologie de sa fabrication devrait couvrir le processus de croissance de la matière première. Le plus approprié pour cela est considéré comme le colza, car il nécessite moins de coûts de production. Bien que maintenant, il existe de grandes perspectives pour le biodiesel à partir d'algues. Dans le même temps, les terres ne sont pas utilisées pour cultiver des cultures pour le carburant, et le coût du biodiesel sera plus bas que dans d'autres cas. Ainsi, les graines (colza, soja, tournesol, etc.), après contrôle qualité, vont à la baratte. Le tourteau restant après la production d'huile peut être utilisé par l'industrie de l'alimentation animale, et l'huile résultante, telle que fournie par la technologie, va pour un traitement ultérieur. C'est ce qu'on appelle l'estérification, et après cela, les esters méthyliques dans le biodiesel devraient contenir plus de quatre-vingt-seize pour cent. La technologie elle-même est simple, ce qui permet d'organiser la production de biodiesel à domicile. Du méthanol (9: 1) est ajouté à l'huile et une petite quantité d'alcali est utilisée comme catalyseur. Le méthanol peut être obtenu à partir de la sciure de bois, et il est également permis d'utiliser de l'alcool isopropylique ou de l'éthanol à la place. La procédure d'estérification a lieu à des températures élevées et prend jusqu'à plusieurs heures. Après la fin de la réaction, une stratification liquide est observée dans le récipient - biodiesel en haut, glycérine en dessous. La glycérine est éliminée (évacuée par le bas) et peut être utilisée comme matière première dans certains autres processus. Le biodiesel qui en résulte doit être purifié, parfois l'évaporation, la décantation et la filtration ultérieure suffisent amplement. Le processus de production industrielle est présenté plus en détail dans la vidéo.

Comment est produit le biocarburant diesel?

La matière première pour ce type de carburant peut être n'importe quelle culture à partir de laquelle une grande quantité d'huile végétale est obtenue. Le plus souvent, il s'agit de colza et de soja, leur traitement donne le rendement maximal en matières premières et, par conséquent, le produit final sous forme de biodiesel.

Les graisses animales, qui sont des déchets d'usines de transformation de viande, de tanneries et d'autres entreprises, sont également utilisées. Les huiles végétales brûlées des restaurants et autres établissements de restauration conviennent également.

Il est à noter que le biodiesel à partir d'huiles végétales et animales est produit à l'aide d'une technologie relativement simple. Les principales étapes du processus technologique sont les suivantes:

- nettoyage grossier et fin des matières premières (huile) des plus petites impuretés;

- mélange d'huile et d'alcool méthylique avec addition d'un catalyseur alcalin dans le réacteur. Les proportions de matières premières et de méthanol sont de 9: 1, le catalyseur est l'hydroxyde de sodium ou de potassium;

- chauffage à 60 ° C et agitation à cette température pendant environ 2 heures. L'étape s'appelle l'estérification;

- la substance résultante est décantée dans un récipient séparé et stratifiée en 2 substances - une fraction de glycérine et le biodiesel lui-même;

- Les substances sont séparées dans un séparateur, après quoi le carburant subit un traitement thermique afin d'en évaporer l'eau.

L'équipement technologique pour la production de biodiesel n'est pas non plus très complexe et se compose de plusieurs réservoirs reliés par des pipelines, ainsi que de pompes - la principale et plusieurs pompes doseuses. Comme dans les entreprises, toutes les étapes sont automatisées, le réacteur et les autres réservoirs sont équipés de capteurs de température et de niveau, et les pompes sont contrôlées par le contrôleur. Toutes les données sur le processus en cours sont affichées sur l'écran de l'opérateur.

Biodiesel à la maison

Comme le montre la description présentée, la technologie de production est assez simple et vous permet de fabriquer du biodiesel de vos propres mains, au point que vous pouvez obtenir du carburant à la maison, et parfois pas seulement pour vos propres besoins. Les raisons pour lesquelles vous pouvez entreprendre un tel travail peuvent varier pour tout le monde, mais sans les toucher, il convient de noter que la consommation de biodiesel ne fait qu'augmenter dans le monde entier. Lorsque le biodiesel est fabriqué à la maison de ses propres mains, le principal problème ne sera pas la question de sa production, mais l'assurance de la qualité du produit fini. Les fournisseurs de matières premières peuvent être des établissements de restauration qui disposent d'une quantité suffisante d'huile usée et peuvent être achetés à un prix abordable. La culture du colza vaut la peine d'être poursuivie lorsque le biodiesel est consommé en grandes quantités, par exemple pour être vendu en parallèle ou disposer d'un grand parc d'équipement. Lors de l'organisation de la production à domicile, les problèmes les plus urgents seront: ✔ Un rendement médiocre, c'est-à-dire pas plus de quatre-vingt-treize pour cent du produit fini est obtenu à partir des matières premières initiales. Cela peut être dû aux caractéristiques de l'installation utilisée à la maison ou aux modes de réestérification. ✔ Mauvaise filtration. Un tel processus est assez compliqué, et afin d'obtenir du biodiesel de haute qualité à la maison, une attention particulière doit y être accordée. Pour cela, des technologies spéciales ou des adsorbants sont utilisés. Directement avec l'installation pour la production d'un tel carburant peut être trouvé dans la vidéo. Il existe d'autres options d'installations industrielles de biodiesel disponibles.

Comment faire un module de recyclage agricole?

Afin de créer un système de traitement des déchets en biocarburant, vous devez au moins connaître le principe de fonctionnement de ces appareils et avoir une idée du circuit.

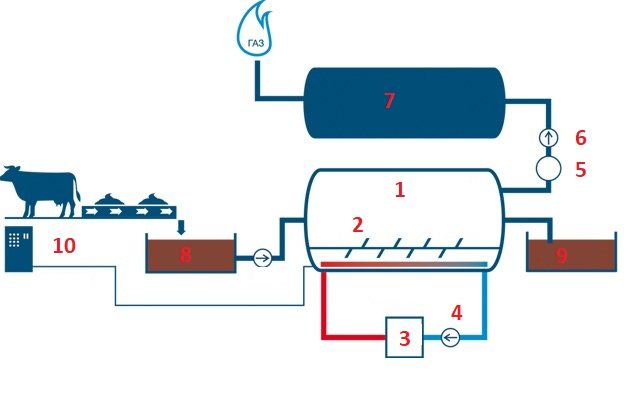

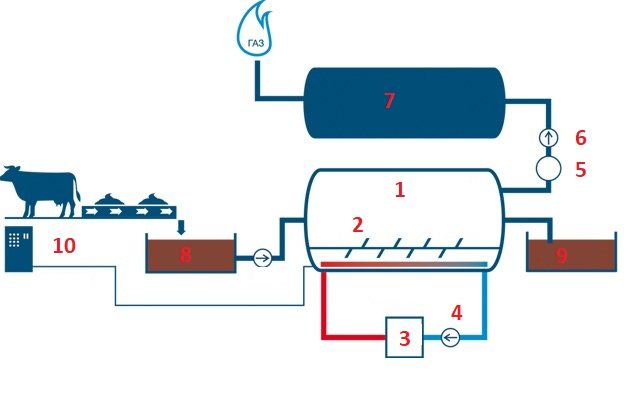

Schéma d'une unité de bioréacteur: 1 - bioréacteur; 2 - agitateur; 3 - chauffage; 4 - pompe; 5 - élément filtrant; 6 - compresseur de gaz; 7 - support de gaz; 8 - une collection de fumier; 9 - la production d'engrais (boues); 10 - tableau de commande de chauffage

Considérons les deux, mais il faut le noter: la construction d'une installation à part entière est une activité plutôt gênante et coûteuse. À la maison, en règle générale, il est possible de ne faire que quelque chose de similaire aux stations de traitement. Cependant, certaines tentatives ont été couronnées de succès.

Le principe de fonctionnement de la plante biologique

La technologie de production de biocarburants prend généralement en charge l'approche systémique suivante:

- Le bioréacteur (réservoir) est chargé de fumier.

- Pendant un certain temps, le processus de fermentation a lieu à l'intérieur du réacteur.

- Un environnement gazeux se forme.

- Les gaz sont évacués du réacteur.

- Le mélange gazeux est purifié et envoyé pour être utilisé comme carburant.

La composition du mélange gazeux obtenu en sortie est caractérisée par une saturation suffisamment élevée en différentes substances. Le méthane (60%), le dioxyde de carbone (35%) et d'autres substances, y compris le sulfure d'hydrogène (5%), sont les plus présents dans le pourcentage.

Voici à quoi ressemble le diagramme de distribution de gaz du mélange: 1 - teneur en méthane d'environ 63 à 65%; 2 - la teneur en dioxyde de carbone est d'environ 30 à 33%; 3 - la teneur en sulfure d'hydrogène est d'environ 2%; 4 - la teneur en ammoniac est d'environ 1%; 5 - teneur en hydrogène d'environ 1%

Pendant ce temps, pour le fonctionnement efficace d'une centrale de production de gaz à domicile, d'importantes réserves de déchets de la part des représentants du monde animal sont nécessaires.

Par conséquent, la première chose à laquelle il faut prêter attention pour résoudre le problème de l'obtention de biocarburants dans les conditions nationales (pays) est la disponibilité des sources de matières premières pour l'usine de transformation.

Fabriquer un bioréacteur de vos propres mains

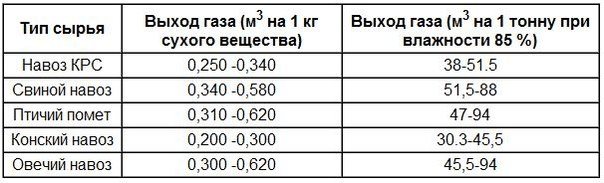

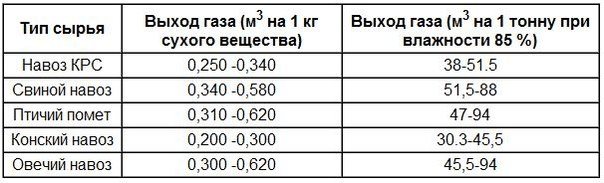

Après avoir décidé des sources de matières premières, vous devez alors décider du site pour le placement du bioréacteur domestique (ou pays). Le réacteur lui-même est une cuve étanche, suffisamment solide, ayant un volume basé sur l'apport journalier de matières premières de fumier à traiter (pour référence: pour obtenir 100 m3 d'un mélange gazeux, il faut environ 1 tonne de fumier).

Tableau du rapport entre le type de fumier et la quantité de biogaz produit

Un tableau montrant l'efficacité d'un type particulier de déchets biologiques en termes de volume de gaz produit. Comme le montre le tableau, le plus efficace est le fumier de porc, qui peut produire la plus grande quantité de biocarburant.

Un tel conteneur devra être installé sur une base solide, équipée de vannes d'arrêt et d'autres attributs techniques selon le schéma classique. Il est conseillé de rendre la partie supérieure de la cuve amovible, avec des attaches boulonnées et un joint d'étanchéité.

Pour assurer la continuité du cycle, le ballon de stockage doit être équipé d'un module de chauffage artificiel. Si en été, l'efficacité de la fermentation du fumier et le taux de formation de gaz sont entièrement fournis par les conditions de température extérieure, en hiver, la situation change.

Pour le fonctionnement hivernal du bioréacteur, un chauffage artificiel est nécessaire, étant donné l'arrêt de l'activité des bactéries de fermentation déjà à 4-10 ° C au-dessus de zéro. En conséquence, le conteneur doit avoir une isolation thermique de haute qualité. Pour cela, la méthode classique d'isolation avec de la laine minérale est bien adaptée.

Un exemple illustratif d'isolement d'un bioréacteur pour son fonctionnement hivernal. La laine minérale a été utilisée ici comme matériau isolant. La couche supérieure de coton est recouverte d'un matériau en aluminium

Il existe plusieurs options pour organiser le chauffage. Par exemple, l'utilisation de radiateurs électriques ou d'un système de chauffage à l'eau (chemise d'eau).

La puissance du circuit de chauffage doit être calculée sur la base de la norme de température optimale à l'intérieur du réacteur de 25 à 40 ° C, nécessaire pour réaliser un processus de fermentation de la biomasse efficace.

En plus des appareils de chauffage, le degré de stagnation affecte l'activité de fermentation de la biomasse. En effet, à l'intérieur du réservoir, le fumier brut doit être constamment en mouvement. Le mouvement de la biomasse améliore le processus de fermentation et réduit le temps d'obtention du composant gazeux.

Option pour une installation d'été pour le traitement du fumier et la production de biocarburant. Dans ce cas, le chauffage est réalisé sous la forme d'un bain-marie en béton, dans lequel la cuve du réacteur est immergée.Cependant, cette installation ne peut pas fonctionner pendant la période hivernale.

Le problème de l'organisation du mouvement est résolu en introduisant un agitateur mécanique spécial dans la conception du bioréacteur. L'arbre de cet appareil est relié à l'arbre d'un moteur à basse vitesse, qui effectue l'action de rotation. L'activation et la désactivation du processus de mélange peuvent être effectuées manuellement ou automatiquement.

Nous avons un autre article sur notre site Web, qui fournit des instructions sur la façon d'installer une usine de biogaz pour les besoins d'une maison privée.

Processus de production de biogaz et d'engrais

La conception du système de production de biocarburants à domicile prévoit technologiquement le chargement du navire avec du fumier d'environ 1/3 de sa capacité. Pour le chargement du fumier, une trappe de chargement avec une porte à fermeture hermétique est réalisée. La zone supérieure libre restante du bioréacteur est utilisée pour l'accumulation des gaz émis.

Bioréacteur miniature fait maison basé sur un fût conventionnel de 200 litres. En principe, pour répondre aux modestes besoins en biocarburant, il convient tout à fait à une utilisation dans les ménages privés. C'est la conception même qui peut être fabriquée à la maison pour la production de biocarburant.

Les sorties doivent être faites aux niveaux supérieur et inférieur du navire. Au-dessus se trouve une sortie de gaz, en dessous, une sortie pour le drainage du fumier traité (engrais). En outre, dans la zone de la région supérieure du récipient, il est conseillé de monter une fenêtre de visualisation pour surveiller le processus.

Le tuyau de dérivation pour la sortie du mélange gazeux est relié par un tuyau étanche à un dispositif qui remplit simultanément les fonctions d'un séparateur et d'un joint d'étanchéité à l'eau. Pour la communication, un tuyau (métal ou polyéthylène) de petit diamètre (25-32 mm) est utilisé.

Le séparateur lui-même est un récipient de capacité relativement faible, rempli d'eau. Le gaz traversant la colonne d'eau est épuré, évacué dans un réservoir de gaz puis fourni aux consommateurs.

Un exemple de dispositif séparateur à deux étages - un joint hydraulique pour fournir un mélange gazeux provenant d'un bioréacteur. Cette option de filtration vous permet d'obtenir un produit purifié de haute qualité.

Il est conseillé de rendre le tuyau de dérivation inférieur sur le réacteur (pour la sortie des effluents - boues) aussi grand que possible. Des vannes d'arrêt (vanne à guillotine) y sont connectées et une dérivation est faite vers le réservoir pour collecter les boues. La masse dépensée à la ferme peut être utilisée avec succès comme engrais.

Des informations détaillées sur la détermination du volume de capacité requis, ainsi que sur le calcul de l'efficacité du bioréacteur et la faisabilité de l'utilisation du biogaz, nous avons examiné dans l'article suivant.

Points de vue

Comme indiqué précédemment, la production de ce carburant ne fait que croître. Et bien que l'huile végétale serve de matière première pour cela, elle est obtenue dans différents endroits de différentes cultures. En Europe - colza, en Indonésie - huile de palme, en Amérique - soja, etc. Cependant, le plus prometteur est la production de biodiesel à partir d'algues. Pour leur culture, des étangs séparés et des bioréacteurs spéciaux, ainsi que des sections de la côte maritime, peuvent être utilisés. En outre, cela augmente non seulement la production de carburant, mais libère également des terres pour la culture de la nourriture. Bien que le biodiesel soit fabriqué à partir d'huile végétale plutôt que de sciure de bois, c'est un excellent substitut au carburant diesel conventionnel. Surtout avec des réserves de pétrole limitées. Et d'ailleurs, une dignité telle que la possibilité de production à domicile ne peut être exclue. Malgré le fait que dans la production industrielle, il s'avère plus cher que le carburant diesel, il s'agit néanmoins d'un excellent carburant alternatif pour les moteurs diesel.

Le processus chimique de production de biodiesel

Pour obtenir du biodiesel, tous les types d'huiles végétales sont utilisés - tournesol, colza, lin, etc. Dans le même temps, le biodiesel obtenu à partir d'huiles différentes présente certaines différences.Par exemple, le biodiesel de palme a la valeur calorifique la plus élevée, mais aussi la plus haute filtrabilité et température de solidification. Le biodiesel de colza est quelque peu inférieur au biodiesel de palme en termes de teneur en calories, mais il tolère mieux le froid, il convient donc mieux aux pays européens et à la Russie. Chimiquement, le biodiesel est l'éther méthylique, qui est un produit de la réaction d'estérification d'une huile végétale à une température d'environ 50 C en présence d'un catalyseur. Le processus lui-même est, en principe, assez simple. Il est nécessaire de réduire la viscosité de l'huile végétale, ce qui peut être obtenu de diverses manières. Toute huile végétale est un mélange de triglycérides, c'est-à-dire d'esters associés à une molécule de glycérol avec un alcool trihydrique (C3H8O3

). C'est la glycérine qui donne la viscosité et la densité à l'huile végétale. Le défi de la préparation du biodiesel est d'éliminer la glycérine en la remplaçant par de l'alcool. Ce processus s'appelle

transestérification

... La réaction générale ressemble à ceci:

CH2OC = OR1 | CHOC = OR2 + 3 CH3OH> (CH2OH) 2CH-OH + CH3COO-R1 + CH3COO-R2 + CH3OC = O-R3 | CH2COOR3 |

Triglycérides + méthanol> glycérol + éthers, MA "Navigator" Technologies et équipements pour la production de biodiesel 10 Où R1, R2, R3: groupes alkyles. À la suite de l'utilisation de méthanol, de l'éther méthylique se forme, à la suite de l'utilisation d'éthanol, d'éther éthylique. A partir d'une tonne d'huile végétale et 111 kg d'alcool (en présence de 12 kg de catalyseur), on obtient environ 970 kg (1100 L) de biodiesel et 153 kg de glycérine primaire. En tant qu'alcali, l'hydroxyde de potassium KOH ou l'hydroxyde de sodium - NaOH est pris. Pour les débutants, il est recommandé d'utiliser NaOH.

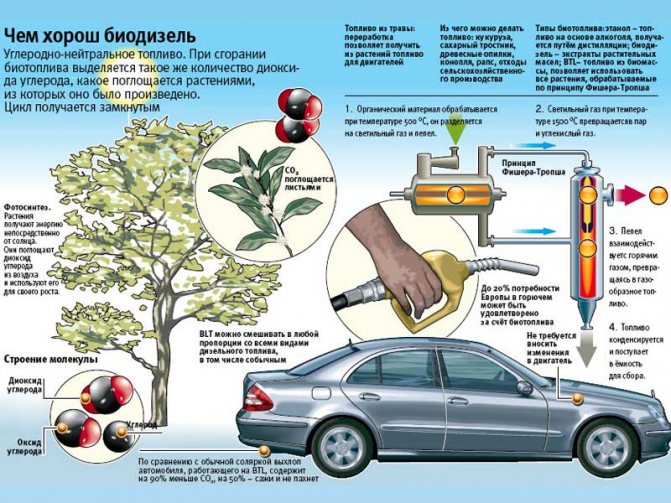

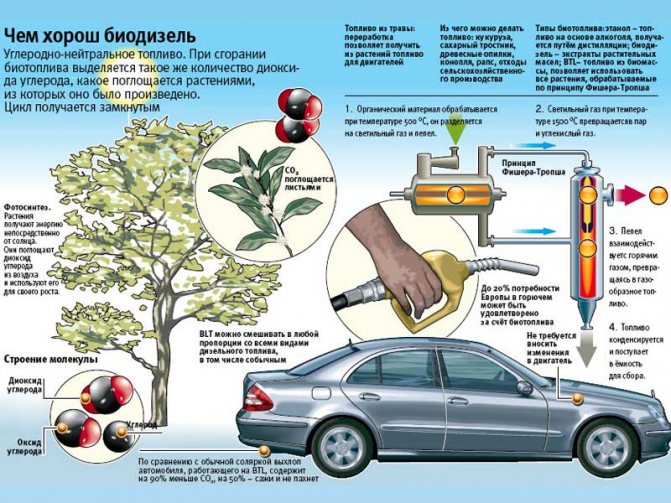

Avantages du biodiesel

Le principal avantage du biodiesel

- c'est qu'il est produit à partir de ressources rapidement restaurées (les réserves de pétrole, par exemple, sont pratiquement irremplaçables). Par exemple, cette question est très pertinente pour les fermes collectives qui sont engagées dans le traitement du pétrole, tout le monde a un point sensible de savoir où se procurer du carburant diesel au début de la saison. La réponse est simple, fabriquez du biodiesel à partir de vos propres matières premières et soyez totalement autonome en consommation de carburant.

Origine végétale

... Nous soulignons que le biodiesel n'a pas d'odeur de benzène et est fabriqué à partir d'huiles, dont la matière première sont des plantes qui améliorent la composition structurelle et chimique des sols dans les systèmes de rotation des cultures. Les matières premières pour la production de biodiesel peuvent être diverses huiles végétales: tournesol, colza, soja, arachide, palme, coton, lin, noix de coco, maïs, moutarde, ricin, chanvre, sésame, huiles usagées (utilisées par exemple en cuisine ) et les graisses animales.

Écologie

... Le point fort du biodiesel est aussi qu'il émet beaucoup moins de gaz nocifs dans l'atmosphère lors de la combustion (le biodiesel, par rapport à son analogue minéral, ne contient quasiment pas de soufre (Innocuité biologique. Par rapport à l'huile minérale, dont 1 litre est susceptible de contaminer 1 million de litres d'eau potable et entraînent la mort de la flore et de la faune aquatiques, le biodiesel, comme le montrent les expériences, lorsqu'il pénètre dans l'eau ne nuit ni aux plantes ni aux animaux.En outre, il subit une décomposition biologique presque complète: dans le sol ou l'eau , les micro-organismes traitent 99% du biodiesel par mois, ce qui permet de parler de minimisation de la pollution des rivières et des lacs lors du transfert du transport par eau vers des carburants alternatifs.

Moins d'émissions de CO2

... Lorsque le biodiesel est brûlé, exactement la même quantité de dioxyde de carbone est libérée que celle consommée de l'atmosphère par l'usine, qui est la matière première initiale pour la production de pétrole, pendant toute la durée de sa vie. Cependant, il convient de noter qu'il serait erroné de qualifier le biodiesel de carburant respectueux de l'environnement. Il émet moins de dioxyde de carbone dans l'atmosphère que le carburant diesel conventionnel, mais ce n'est toujours pas zéro émission.

Bonnes propriétés lubrifiantes

... On sait que le carburant diesel minéral, lorsque les composés soufrés en sont éliminés, perd son pouvoir lubrifiant. Le biodiesel, malgré sa teneur en soufre nettement inférieure, se caractérise par de bonnes propriétés lubrifiantes. Cela est dû à sa composition chimique et à sa teneur en oxygène. Par exemple, un camion allemand est entré dans le livre Guinness des records, après avoir parcouru plus de 1,25 million de kilomètres au biodiesel avec son moteur d'origine.

Augmentation de la durée de vie du moteur

... Lorsque le moteur fonctionne au biodiesel, ses pièces mobiles sont simultanément lubrifiées, ce qui, comme le montrent les tests, augmente la durée de vie du moteur lui-même et de la pompe à carburant en moyenne de 60%. Il est important de noter qu'il n'est pas nécessaire de mettre à niveau le moteur.

Point d'éclair élevé

... Autre indicateur technique intéressant les organisations qui stockent et transportent des carburants et des lubrifiants: le point d'éclair. Pour le biodiesel, sa valeur dépasse 150 ° C, ce qui nous permet d'appeler le biocarburant une substance relativement sûre. Cependant, cela ne signifie pas qu'il peut être traité avec négligence.

Biocarburants de bricolage: production de biocarburants, avantages et inconvénients de l'autoproduction

Vous souhaitez savoir comment fabriquer des biocarburants de vos propres mains et dans quelle mesure est-il possible? Ensuite, lisez ci-dessous ce que sont les biocarburants, les matières premières à partir desquelles ils peuvent être obtenus et les technologies utilisées à cet effet.

La problématique de fournir à votre foyer personnel les ressources énergétiques nécessaires à son fonctionnement est un problème qui, à un degré ou à un autre, se pose devant tout propriétaire. Souvent, les difficultés résident même dans l'impossibilité d'apporter les communications appropriées, par exemple en l'absence de réseaux de distribution de gaz dans la zone de résidence. Mais tout de même, si l'on considère tout dans un complexe, alors les principaux problèmes sont les tarifs élevés pour les vecteurs énergétiques, qui remettent souvent en question la rentabilité de l'économie des ménages. Malheureusement, même la baisse des prix des principales sources d'énergie sur le marché mondial n'affecte en rien le consommateur final - les tarifs restent au même niveau et ont même tendance à augmenter.

Bricolage biocarburant

Naturellement, dans une telle situation, de plus en plus de propriétaires commencent à réfléchir aux possibilités d'utiliser des sources d'énergie alternatives. En particulier, on parle beaucoup maintenant des biocarburants - des vecteurs énergétiques riches en calories (liquides, solides ou gazeux), qui sont obtenus par le traitement de matières premières, souvent littéralement «sous les pieds». En particulier, beaucoup s'intéressent à la question de savoir dans quelle mesure il est réaliste de fabriquer un tel biocarburant de leurs propres mains, dans une petite économie privée.

Il y a beaucoup d'opinions à ce sujet, à tel point que c'est littéralement "une paire de bagatelles" pour mettre en place une telle mini-production. Pouvez-vous croire à de telles assurances optimistes? Très probablement pas - tout biocarburant nécessitera un équipement spécial, souvent très coûteux, les connaissances et les compétences nécessaires et une source constante de matières premières. Comprenons plus en détail ...

Qu'est-ce que le biocarburant et d'où vient-il?

Presque toutes les ressources énergétiques produites sur la planète sont le produit de nombreuses années de traitement naturel de la matière organique. Des processus biochimiques complexes qui se sont déroulés dans les couches de plantes obsolètes et dans les restes d'animaux, sous l'influence de facteurs externes (température, pression), ont conduit au fil du temps à la formation de gisements de charbon, de couches pétrolifères, à l'accumulation de gaz combustibles dans le sol. Ce sont ces ressources naturelles qui sont à ce jour les principales sources d'énergie utilisées par l'homme.

L'extraction d'énergie est souvent réalisée dans les conditions les plus extrêmes

Le problème est que toutes ces ressources ne sont pas illimitées et que leur nombre diminue d'année en année. Ils ne récupèrent pratiquement pas (cela prend plusieurs millions d'années). Tous, dans une écrasante majorité, se trouvent à de grandes profondeurs, souvent dans des endroits difficiles d'accès (dans les régions arctiques ou sur les plateaux maritimes), leur extraction nécessite l'utilisation de technologies complexes, et en plus de cela, le transport les problèmes sont également assez difficiles.

En un mot, de tels problèmes ne feront évidemment que croître avec le temps, et l'humanité n'a d'autre choix que de considérer les possibilités de sources d'énergie alternatives. La bioénergie est actuellement considérée comme l'un des domaines les plus prometteurs.

En effet, les lois de la biochimie ne changent pas, la matière organique est un type de matière première renouvelable, alors pourquoi ne pas réaliser artificiellement, en peu de temps, les processus mêmes d'obtention de vecteurs énergétiques? De plus, en tant que matières premières, vous pouvez utiliser non seulement des cultures spécialement cultivées, mais également une variété de déchets biologiques et technologiques, tout en résolvant le problème de leur élimination.

Les matières premières pour la production de biocarburants sont souvent littéralement sous les pieds.

Le tableau ci-dessous montre schématiquement les principales directions de production et d'utilisation associée du biocarburant. Je dois dire que de telles approches peuvent être appliquées à la fois à grande échelle et dans des systèmes autonomes plutôt isolés, par exemple, des complexes agricoles moyens ou petits.

| Matières premières pour le traitement | Lignes technologiques | Produit reçu | Produit recyclé ou recyclé |

| Déchets d'élevage agricole, résidus de fourrage | Installations de biogaz | Biogaz (biométhane) | Fourniture d'électricité «gratuite» aux complexes d'élevage |

| Fournir un chauffage autonome | |||

| Engrais organiques respectueux de l'environnement | |||

| Cultures industrielles à forte teneur en huile (tournesol, colza, soja, maïs, etc.) | Lignes de traitement | Bioéthanol (alcool) | |

| Huile technique végétale | Le biodiesel | ||

| Déchets agricoles (production végétale et alimentaire) | Installations de distillation et de pyrolyse | Combustibles gazeux (gaz de pyrolyse) | Électricité |

| L'énérgie thermique | |||

| Combustibles liquides (alcools) | |||

| Déchets de l'industrie de la transformation du bois | Installations de pyrolyse | Combustibles gazeux (gaz de pyrolyse) | Électricité |

| L'énérgie thermique | |||

| Installations de granulation | Briquettes de combustible (granulés) |

Certains pays dotés d'une infrastructure agro-technique développée élèvent la production de biocarburants au rang de programmes nationaux mondiaux. Un exemple frappant est le Brésil, où l'introduction de technologies pour la production de carburants alternatifs se fait à pas de géant, et il est probable que ce pays pourra bientôt revendiquer le titre de l'un des plus grands fournisseurs de ces vecteurs énergétiques.

Au Brésil et dans de nombreux autres pays, les distributeurs de biocarburants ne sont plus surprenants.

Cependant, revenons à nos «terres natales». Dans nos conditions, il est également tout à fait possible de produire presque tous les types de combustibles biologiques, en utilisant soit des matières premières spécialement cultivées à ces fins, soit en utilisant des technologies de traitement des déchets des industries agricoles, de la production alimentaire, de l'exploitation forestière ou du bois. En particulier, le processus de création de biocarburant liquide (biodiesel) et solide (pastilles de combustible) peut être envisagé.

Prix des blocs combustibles et des biocarburants pour les bio-cheminées

Blocs de combustible et biocarburants pour les biocarburants

Production de biodiesel

Les avantages du biodiesel et les bases de sa production

Est-il possible d'obtenir du carburant diesel - carburant diesel, produit obtenu par rectification, c'est-à-dire distillation directe d'huile - à partir de matières premières végétales? Il s'avère que la structure moléculaire des huiles végétales et animales est très similaire à celle du carburant diesel classique.

Ce sont, en fait, les mêmes molécules d'hydrocarbures «longues», mais pas à l'état linéaire libre, mais liées en «triades» par une charpente transversale d'acides gras - glycérol. Cela signifie que pour extraire exactement le composant combustible énergétique de l'huile, vous devez le nettoyer de la glycérine. C'est en quoi consiste le processus technologique de production de biodiesel.

Biodiesel de différentes qualités d'huile

En conséquence, vous devriez obtenir un liquide jaune (avec une variété de teinte possible) qui n'a pas cette odeur spécifique qui est caractéristique du carburant diesel habituel. Néanmoins, c'est un carburant prêt à l'emploi qui peut être utilisé à la fois sous sa forme pure et comme additif au diesel "classique". Fait intéressant, les moteurs diesel conventionnels ne nécessitent aucune modification lors du passage même au biodiesel pur.

(Le plus souvent, en raison de la température élevée du point de congélation, le biodiesel est utilisé dans un mélange avec du carburant diesel ordinaire, et le carburant résultant est généralement indiqué par la lettre «B» avec un nombre qui indique le pourcentage du composant biologique du carburant du volume total. Par exemple, le carburant le plus courant "B20" - 20% de biodiesel et 80% de carburant diesel).

Dans le même temps, un tel biocarburant, tout en respectant sa valeur calorifique, diffère même à bien des égards d'un produit raffiné à l'huile pour le mieux:

- Un tel carburant a un effet lubrifiant prononcé, ce qui prolonge considérablement la durée de vie des pièces de moteur diesel.

- Un tel carburant ne contient pratiquement pas de soufre, qui oxyde l'huile moteur, la retire rapidement d'un état de convenance, et "mange" les joints en caoutchouc, et est simplement extrêmement nocif pour l'environnement, où il se produit en raison de l'échappement.

- Le point d'éclair du biodiesel est nettement plus élevé que celui du carburant diesel conventionnel (environ 150 ° C). Cela signifie que les biocarburants sont beaucoup plus sûrs à stocker, à transporter et à utiliser. La toxicité d'un tel carburant est bien inférieure à celle obtenue à partir du raffinage du pétrole.

- L'un des paramètres de base du carburant diesel est le «indice de cétane», qui est la capacité du chaud à s'enflammer lorsqu'il est comprimé. Plus il est élevé, meilleur est le carburant, plus le moteur tourne en douceur et moins ses pièces sont usées. Si pour le carburant diesel ordinaire, cet indicateur commence entre 40 et 42, alors pour le biodiesel, l'indice de cétane est inférieur à 51 et ne se produit pas (d'ailleurs, selon les normes de qualité européennes, l'indice de cétane dans tout carburant diesel utilisé dans l'Union européenne ne doit pas être inférieur à 51) ...

Les inconvénients du biodiesel comprennent une température plus élevée du début de la cristallisation (généralement un tel carburant nécessite un chauffage préliminaire) et une période relativement courte de stockage possible du produit fini (généralement jusqu'à 3 mois).

Les cultures oléagineuses à haut rendement - par exemple, le tournesol, le soja, le maïs - sont utilisées comme matières premières pour la production industrielle d'huile végétale technique, puis - de biodiesel.

Produits pour la production d'huiles végétales techniques - matières premières pour la production de biodiesel

Récemment, le colza a commencé à attirer une attention particulière de la part des agriculteurs, en raison de son rendement extrêmement élevé, de son absence de prétention, et en outre, il épuise le sol dans une bien moindre mesure de toutes les cultures répertoriées.

L'une des cultures industrielles les plus prometteuses est le colza

Cependant, les tendances dans le développement de la production de biodiesel sont telles qu'il est jugé inapproprié d'occuper pour elle de précieuses zones cultivées, qui peuvent être plus demandées à des fins alimentaires.Les fermes de culture d'algues vertes d'espèces spéciales, qui poussent extrêmement rapidement et fournissent du matériel biologique avec un excellent contenu énergétique, deviennent la direction la plus prometteuse.

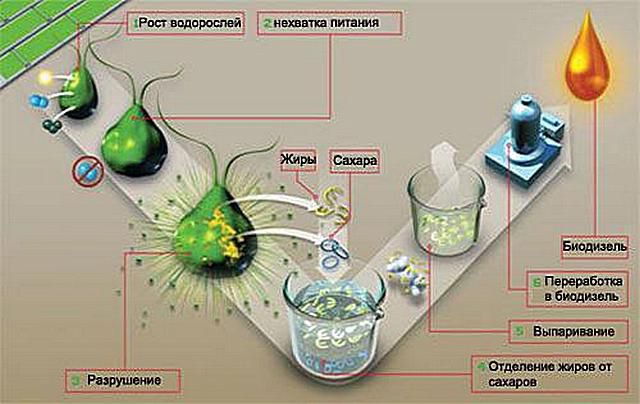

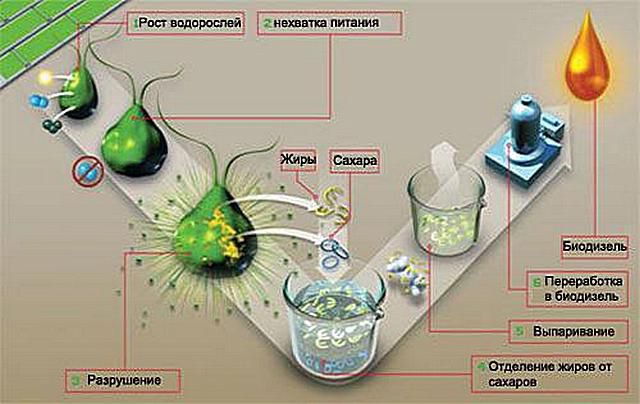

Des algues vertes au carburant complet

Lorsque certaines conditions sont créées pour la croissance et la vie des algues dans des réservoirs artificiels (bioréacteurs), elles accumulent activement des graisses végétales et des sucres, qui deviennent alors, au cours du traitement, le produit initial pour l'obtention d'un hydrocarbure combustible. Dans l'ensemble, seul l'équipement lui-même est cher et les algues n'ont besoin que d'eau, de lumière du soleil et de dioxyde de carbone pour une croissance active.

Voici à quoi ressembleront les usines de production de biodiesel à partir d'algues vertes

Utilisé pour la production de biodiesel et d'autres huiles - de palme, de noix de coco, ainsi que de graisses animales, en règle générale - sous forme de déchets des industries de transformation ou de l'alimentation.

Quel est le processus de "rupture" de la chaîne hydrocarbonée de la base glycérol inutile? Il vous suffit de remplacer ce liant dense par un autre, plus chimiquement actif et volatil. Le méthanol (méthanol) est le mieux adapté comme réactif. C'est lui-même une substance hautement inflammable et même dans certains cas, il peut être utilisé comme un type de carburant complètement séparé, il ne réduira donc en aucune façon les propriétés du biodiesel.

Le processus chimique de déplacement du composant glycérol (dans la littérature scientifique, cette procédure est appelée perestérification) devrait se poursuivre par lui-même, mais il n'est pas irréversible - la substance peut aller à la fois dans l'état requis et à nouveau dans l'état initial. Afin d'éviter une telle instabilité et d'accélérer le processus, un catalyseur est utilisé. Les alcalis (NaOH ou KOH) sont le plus souvent utilisés tels quels. Pour une uniformité maximale du processus d'échange, le mélange traité est soumis à une agitation et un chauffage constants à une température d'environ 50 degrés.

Habituellement, selon le volume et la qualité des produits initiaux, le processus peut prendre de 1 à 10 heures. En conséquence, le mélange doit donner une stratification prononcée. Dans la partie supérieure du réacteur (la cuve où le processus a eu lieu), il reste une fraction légère - en fait, le biodiesel lui-même. En bas, il y a une masse dense prononcée - un composant de glycérine.

Superposition de la composition après transestérification

Il reste maintenant à séparer le biodiesel, à le nettoyer de l'excès de méthanol et des résidus de catalyseur. La fraction de glycérol restante est également soumise à un processus de purification, car le glycérol lui-même est un produit très précieux avec une large gamme d'applications.

Avis d'expert: A.V. Masalsky

Editeur de la catégorie "construction" sur le portail Stroyday.ru. Spécialiste des systèmes d'ingénierie et du drainage.

Le dosage optimal des composants est considéré comme suit: pour traiter une tonne d'huile végétale, 111 kg d'alcool méthylique et environ 12 kg d'un catalyseur - hydroxyde de sodium ou de potassium sont nécessaires. Si la technologie du procédé est suivie, le débit devrait être d'environ 970 kg (ou 1110 litres) de biodiesel purifié fini et 153 kg de glycérine.

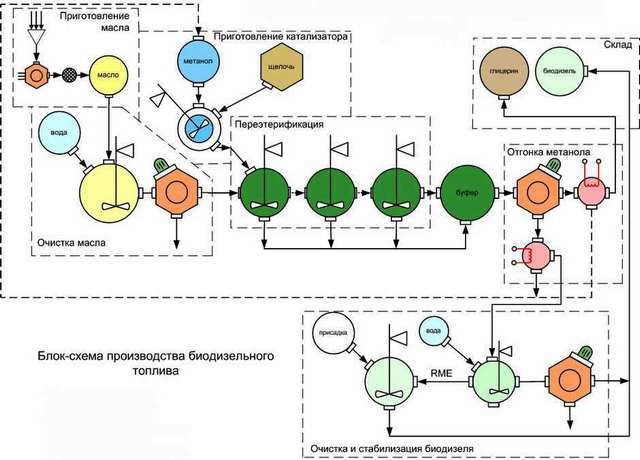

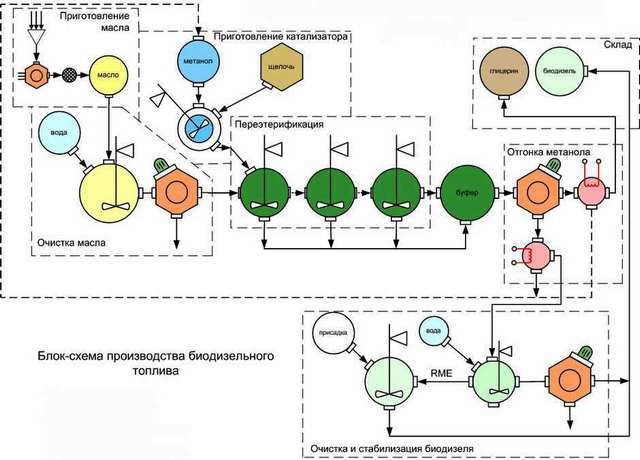

Vous pouvez, bien sûr, décrire une formule chimique complexe, mais il est peu probable qu'elle dise quelque chose d'utile au lecteur. Il est préférable de donner un organigramme visuel du processus de production, afin qu'il devienne clair à quel point il est difficile d'effectuer toutes les opérations avec une qualité élevée.

Organigramme d'un processus de production de biodiesel typique

L'huile végétale est soit pressée en place, soit sous forme finie, ou des déchets gras provenant de la production alimentaire sont utilisés. Après le processus de purification, il entre dans les réacteurs de transestérification. Un mélange préparé de catalyseur et de réactif, le méthanol, y est fourni par son propre canal. En outre, il existe des cycles technologiques de séparation des fractions et de leur purification en plusieurs étapes.En conséquence, le biodiesel et la glycérine raffinée sont livrés à l'entrepôt en tant que produit final, et le surplus de méthanol récupéré est retourné pour réutilisation.

Est-il possible de le produire vous-même?

Il semblerait que tout soit simple et clair, mais c'est dans une ligne technologique bien pensée. Mais est-il possible de fabriquer soi-même du biodiesel?

1. Tout d'abord, vous devez immédiatement comprendre clairement que cette organisation d'une telle mini-production ne sera justifiée que s'il existe une source fiable et pratiquement inépuisable de matières premières - des graisses végétales ou animales du degré de purification requis. Par exemple, s'il y a une opportunité dans les entreprises alimentaires ou dans les établissements publics de restauration pour un montant très faible d'acheter les restes d'huile usée. Produire de l'huile par eux-mêmes en cultivant les cultures appropriées pour cela ou en achetant des semences pour le pressage - à l'échelle d'une économie personnelle, une telle perspective ne devrait même pas être envisagée, car l'entreprise sera délibérément non rentable.

2. Le prochain aspect important concerne les difficultés considérables liées au travail avec des composants chimiques.

- Les composés alcalins sont très hygroscopiques, absorbent instantanément l'humidité, c'est-à-dire que leur stockage devient un problème considérable. Cela tient également compte du fait que les hydroxydes de sodium et de potassium sont des substances extrêmement «agressives» et réagissent facilement avec la plupart des métaux. Par conséquent, ils ne peuvent être stockés que dans des récipients en acier inoxydable ou en verre, ou dans des récipients en polypropylène.

- Le méthanol créera également beaucoup de problèmes. Tout d'abord, vous devez constamment vous rappeler de sa toxicité la plus élevée - l'empoisonnement avec un tel alcool est souvent mortel. (Une attention particulière s'il y a des personnes dans la maison avec une dépendance à l'alcool - le méthanol en apparence et en odeur diffère peu de l'éthylique, de l'alcool «de vin»). Tous les travaux avec du méthanol doivent être effectués avec une protection obligatoire du système respiratoire, des yeux, de la peau, des muqueuses.

Bien sûr, la réaction peut être effectuée avec de l'alcool éthylique plus sûr, mais au final le carburant est plus dense et plus visqueux, sa qualité pour le ravitaillement des moteurs est nettement inférieure.

- Par artisanat, «à l'œil nu», il est très difficile de maintenir le dosage correct des composants de départ et de déterminer leur qualité.

- On suppose généralement que le rapport de méthanol et d'huile ci-dessus pour le déroulement normal de la réaction peut être insuffisant - il dépend en grande partie de la composition biochimique des matières premières achetées. Par conséquent, le méthanol est toujours ajouté en excès, environ 1: 4 en volume à l'huile. Hélas, il est impossible de calculer plus précisément sans recherche en laboratoire.

- Plus tôt, ce n'est pas pour rien qu'il a été mentionné que les matières premières doivent être d'un certain degré de "pureté" - si vous utilisez au hasard des graisses ou des déchets d'huile obtenus, vous ne pouvez pas seulement obtenir le biodiesel souhaité au sortie, mais aussi sérieusement "bousiller" l'équipement. Par exemple, si l'huile contient trop d'eau, elle détruira simplement le catalyseur, le processus deviendra incontrôlable et du savon commencera à se former dans le réacteur au lieu du biodiesel attendu (la soi-disant saponification). De plus, si NaOH était utilisé, alors, très probablement, il sera possible "d'attraper un glop" - le savon s'épaissit rapidement et remplit tout le volume du réacteur, absorbant complètement l'huile n'ayant pas réagi.

Dans les entreprises, des agents de séchage spéciaux sont utilisés pour éliminer l'excès d'eau, qui est ensuite, après traitement, éliminé par filtration. L'eau peut être éliminée à la maison, bien sûr, par le préchauffage habituel de l'huile à 110 ÷ 120 degrés - l'eau doit s'évaporer et s'évaporer. Cependant, chauffer l'huile conduit souvent à une autre «nuisance» - une augmentation de la concentration d'acides gras libres. C'est le point suivant.

- La deuxième vulnérabilité de la matière première est la concentration en acides gras libres (AGF) - il existe certaines limitations technologiques sur leur contenu. Un tel inconvénient - une concentration accrue de FFA, est généralement caractéristique des déchets alimentaires, c'est-à-dire des huiles qui ont déjà été traitées thermiquement, car ces acides eux-mêmes sont le produit de la décomposition thermique des huiles. Lorsqu'ils réagissent avec un catalyseur, les FFA sont convertis en eau et en savon, dont les dangers ont déjà été mentionnés ci-dessus. Sur le plan technologique, ce problème est résolu en analysant les matières premières entrantes et en développant une formulation appropriée pour le pourcentage optimal de catalyseur.

Ainsi, l'huile à traiter doit contenir une quantité minimale d'eau et de FFA. Mais à la maison, il n'est guère possible d'effectuer les recherches de laboratoire nécessaires. Autrement dit, le fabricant risque énormément à la fois la qualité du produit et la sécurité de son propre équipement.

3. Le troisième «bloc de problèmes» est l'équipement requis pour le processus. Bien qu'il existe des descriptions et des photographies de «lignes» faites par vous-même pour la production de biodiesel sur le Web, appelez-les réussies, pratiques, etc. - ne marche pas.

Malheureusement, les appareils artisanaux sont encore très loin d'être parfaits.

Vous pouvez rendre hommage aux auteurs pour leur originalité, pour l'utilisation des pièces et assemblages les plus inattendus, par exemple, d'anciennes machines à laver ou de réfrigérateurs, pour des solutions intéressantes aux problèmes de séparation et de purification du produit final, mais en revendiquant encore une sorte du modèle «révolutionnaire» de l'installation préconisée pour l'autoproduction, c'est impossible.

Vidéo - Un exemple d'installation artisanale de production de biodiesel

L'un des processus les plus difficiles et les plus laborieux est la séparation de la fraction contenant de la glycérine du biodiesel, puis le nettoyage du carburant des résidus de savon, des composants alcalins et de l'excès de méthanol. Soit dit en passant, le méthanol est une matière première très coûteuse et son simple évaporation dans l'atmosphère est extrêmement peu rentable. Cela signifie qu'avec sa volatilité accrue, des chambres scellées de purification spéciales sont nécessaires, permettant au processus de distillation de se dérouler sans pertes.

Le composant savon est séparé par décantation, lavage à l'eau, puis filtration et évaporation de l'excès. Pour éliminer les alcalis, des composés acidifiés (par exemple, l'acide acétique) sont utilisés.

Certains artisans à domicile préfèrent l'installation d'une colonne d'aération spéciale, dans laquelle le biodiesel est déposé et, à l'aide de bulles d'air créées artificiellement par un compresseur, il est débarrassé des impuretés chimiques. Un exemple similaire est montré dans la suite de la vidéo:

Vidéo - Comment fabriquer du biodiesel

En un mot, il n'est guère nécessaire de parler de la rentabilité élevée (ou du moins en partie) d'une telle production artisanale. La productivité de telles installations est faible, il est impossible d'organiser un cycle continu, les équipements artisanaux nécessitent une surveillance quasi constante par une personne. Et la qualité du biodiesel résultant est difficile à contrôler. Autrement dit, pour les besoins d'une économie personnelle, pour faire le plein de votre propre voiture (à vos risques et périls), cela peut être utilisé, mais un tel carburant ne deviendra-t-il pas plus cher que le carburant diesel ordinaire?

Et si vous considérez l'organisation de la production de biocarburants comme votre propre entreprise, alors dans ce cas, vous ne pouvez pas vous passer de l'acquisition d'unités technologiques spéciales.

De nombreux modèles de mini-lignes pour la production de biodiesel sont présentés à l'attention des personnes intéressées.

Si vous vous fixez un objectif, il ne sera pas si difficile de trouver le mini-complexe de production nécessaire, optimal pour l'espace disponible. Il existe de nombreuses installations technologiques similaires sur les sites Internet, qui diffèrent par la consommation d'énergie, la productivité, le degré d'automatisation, le nombre d'opérateurs nécessaires pour les entretenir et, bien sûr, le coût des équipements. Les entreprises nationales et européennes maîtrisent la production de lignes de production de biodiesel.

Vidéo: ligne de production modulaire automatisée de biodiesel

Biocarburant solide - granulés

Récemment, il y a eu de nombreuses rumeurs ou même une sorte de «légendes» selon lesquelles l'un des types de petites entreprises les plus prometteurs et les plus rentables peut être la production de pastilles de combustible - un type spécial de combustible biologique. Examinons de plus près les mérites du combustible granulaire solide et le processus de sa production.

Pourquoi et comment les pastilles de combustible sont-elles produites?

L'exploitation forestière, les entreprises de menuiserie, les complexes agricoles, certaines autres lignes de production produisent nécessairement, en plus des produits principaux, une très grande quantité de bois ou d'autres déchets végétaux qui, semble-t-il, n'ont plus de valeur pratique. Il n'y a pas si longtemps, ils étaient simplement brûlés, jetant de la fumée dans l'atmosphère, ou même décomposés inutilement par d'énormes «tas de déchets». Mais ils ont un énorme potentiel énergétique! Si ces déchets sont amenés dans un état pratique pour être utilisé comme combustible, vous pouvez également faire des bénéfices en plus de résoudre le problème de l'élimination! C'est sur ces principes que repose la production de biocarburant solide - granulés.

Les granulés sont extrêmement pratiques à stocker, transporter, utiliser

En fait, il s'agit de granulés cylindriques comprimés d'un diamètre de 4 ÷ 5 à 9 ÷ 10 mm et d'une longueur d'environ 15 ÷ 50 mm. Cette forme de libération est très pratique - les granulés sont facilement emballés dans des sacs, ils sont faciles à transporter, ils sont excellents pour l'alimentation automatique en carburant des chaudières à combustibles solides, par exemple à l'aide d'un chargeur à vis.

Les chaudières à pellets ont la capacité d'alimenter automatiquement le carburant du bunker

Les granulés sont pressés à la fois à partir de déchets de bois naturel et d'écorce, de branches, d'aiguilles, de feuilles sèches et d'autres sous-produits de l'exploitation forestière. Ils sont obtenus à partir de paille, de balle, de gâteau et, dans certains cas, même du fumier de poulet est utilisé comme matière première. Dans la production de granulés, la tourbe est démarrée - c'est sous cette forme qu'elle réalise un transfert de chaleur maximal pendant la combustion.

Les granulés peuvent être produits à partir d'une variété de matériaux.

Bien sûr, différentes matières premières donnent des caractéristiques différentes aux granulés résultants - en termes de production d'énergie, de teneur en cendres (la quantité du composant non combustible restant), d'humidité, de densité et de prix. Plus la qualité est élevée, moins les appareils de chauffage sont compliqués, plus l'efficacité du système de chauffage est élevée.

Certains granulés peuvent être utilisés non seulement comme carburant, mais aussi comme engrais ou composition pour le paillage du sol. Néanmoins, leur objectif principal, bien sûr, est le combustible pour les chaudières, et ici ils présentent de nombreux avantages prononcés par rapport aux autres types de combustibles solides. Ainsi, par exemple, il s'agit d'un type de carburant absolument propre du point de vue de l'écologie. Aucun additif chimique ou sable de moulage n'est utilisé dans le processus de production de granulés.

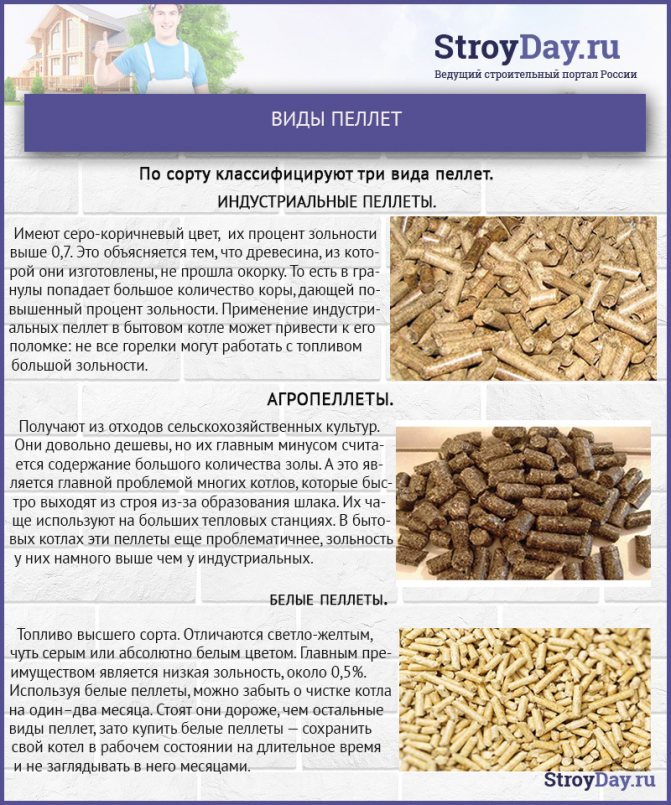

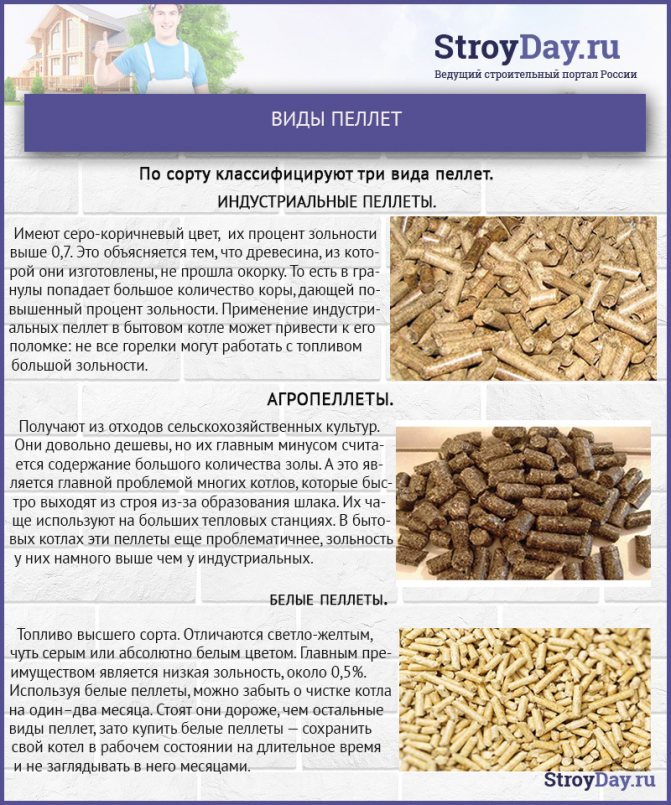

Types de granulés et description

Avis d'expert: A.V. Masalsky

Editeur de la catégorie "construction" sur le portail Stroyday.ru. Spécialiste des systèmes d'ingénierie et du drainage.

En fonction de leur teneur calorique spécifique (en volume), les granulés laissent derrière eux tous les types de bois de chauffage et de charbon. Le stockage de ce carburant ne nécessite pas de grandes surfaces ni la création de conditions particulières. Le bois comprimé, contrairement à la sciure de bois, ne commence jamais à se décomposer ou à débattre, il n'y a donc aucun risque de combustion spontanée d'un tel biocarburant.

Maintenant - à la question de la production de granulés. En fait, l'ensemble du cycle est représenté simplement et clairement dans le diagramme (les matières premières agricoles sont indiquées, mais cela s'applique également à tous les déchets de bois):

"Cours abrégé" sur la production de pellets

Tout d'abord, les déchets passent par une étape de concassage (généralement jusqu'à des tailles de copeaux jusqu'à 50 mm de long et 2 ÷ 3 mm d'épaisseur). Ceci est suivi d'une procédure de séchage - il est nécessaire que l'humidité résiduelle ne dépasse pas 12%.Si nécessaire, les copeaux sont broyés en une fraction encore plus fine, amenant son état presque au niveau de la farine de bois. Il est considéré comme optimal si la taille des particules entrant dans la ligne de pressage des granulés est inférieure à 4 mm.

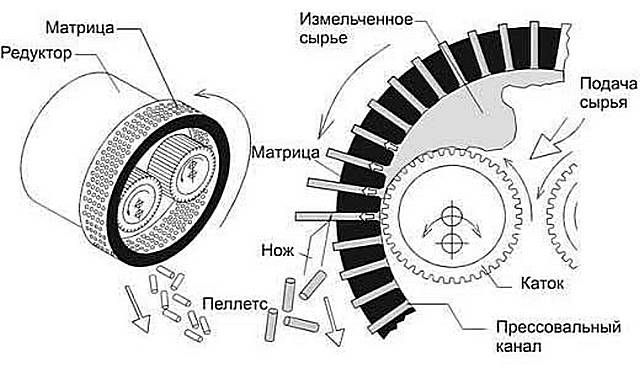

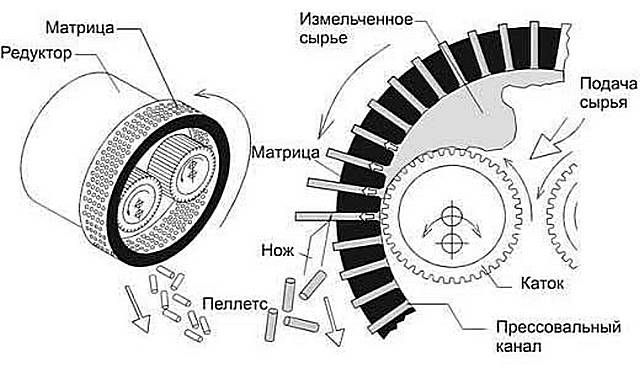

Avant que la matière première n'entre dans les granulateurs, elle est légèrement cuite à la vapeur ou brièvement immergée dans l'eau. Et, enfin, sur la ligne de pressage des granulés, cette "farine de bois" est pressée à travers les trous de calibrage d'une matrice spéciale, qui ont une forme conique. Cette configuration des canaux contribue à la compression maximale du bois concassé avec, bien entendu, son échauffement vif. Dans le même temps, la substance lignine présente dans toute structure contenant de la cellulose «colle» de manière fiable toutes les plus petites particules, créant un granule très dense et durable.

Formation de pastilles dans une matrice cylindrique

A la sortie de la matrice, les "saucisses" résultantes sont coupées avec un couteau spécial, qui donne des granulés cylindriques de la longueur requise. Ils vont à la trémie, et de là au récepteur des granulés finis. En fait, il ne reste plus qu'à refroidir les granulés finis et à les emballer dans des sacs.

Le schéma de l'appareil avec une matrice plate

Les matrices peuvent être cylindriques ou plates. Les premiers sont plus productifs, ils sont principalement utilisés dans des installations industrielles puissantes. Sur les petits granulateurs, qui sont plus souvent utilisés sur les ménages individuels, ils sont généralement plats.

Vidéo: petite production pour transformer les déchets de bois en granulés

Mais qu'en est-il d'un "propriétaire privé"?

Donc, tout semble simple. Mais cette «simplicité» est pour une production rationalisée, mais vaut-il la peine de démarrer un tel processus vous-même?

1. Tout d'abord, vous devez «regarder» très attentivement du point de vue de la source des matières premières pour la production privée.

- S'il y a une usine de menuiserie (grand atelier) à proximité, et que vous pouvez y obtenir régulièrement de la sciure de bois prête à l'emploi à des prix «ridicules» ou même gratuitement, dans l'ordre de l'auto-ramassage, alors cela vaut la peine d'essayer. Très probablement, tous les coûts initiaux seront bientôt justifiés - il y aura une opportunité non seulement de se fournir pleinement en biocarburant granulaire, mais aussi de réaliser l'excédent.

Si vous parvenez à trouver un tel fournisseur, cela fonctionnera!

Il est bien clair que la présence d'une ligne de granulés sera très bénéfique si le propriétaire s'occupe lui-même des problèmes de menuiserie, et la sciure de bois à la ferme, comme on dit, «n'est pas transférée».

- C'est pire si seuls les gros déchets de bois sont disponibles - dans ce cas, vous devrez réfléchir à la question de leur concassage, et ce sont déjà des coûts inutiles pour l'équipement et l'électricité.

- Si le calcul est basé sur des hypothèses volontaristes - «ce que je trouve, je le traiterai», alors, très probablement, il n'en sortira rien de bon. L'équipement de pelletisation n'est pas bon marché et il est peu probable qu'il se justifiera jamais avec cette approche.

Lors de l'évaluation des possibilités d'obtention de matières premières, il est nécessaire d'évaluer les essences de bois. Il ne vaut guère la peine d'entrer en contact avec le peuplier ou le saule - non seulement le bois lui-même est pauvre en calories, mais il ne se fritte pas bien en granulés en raison de sa faible teneur en lignine. Linden n'est pas non plus un bon choix. Mais la sciure de bois de conifères, en raison de la forte teneur en résine, convient à tout le monde, sans exception.

2. Le prochain gros problème est le problème matériel.

En fait, cela ne pose aucun problème particulier - il existe de nombreuses installations de différentes capacités et performances, des assemblages nationaux, européens ou chinois en vente. Les appeler bon marché est probablement impossible. Lequel d'entre eux est meilleur ou pire est également difficile à juger, il est préférable de se plonger dans ce sujet dans les forums Internet.

Machine à granulés préfabriquée

Au même endroit, sur les forums, vous pouvez trouver les propositions des maîtres qui se consacrent à la fabrication de granulateurs sur mesure. Ils ont des schémas éprouvés, leurs propres dessins, une expérience dans l'assemblage et la mise en place d'installations.Il est possible qu'un tel appareil se révèle beaucoup plus attractif pour le prix que celui d'usine.

Vidéo: modèle de moulin à granulés à filière plate fixe de 4 kW

Mais à propos de l'autoproduction - une question très controversée. Tout d'abord, il est presque impossible d'obtenir des dessins prêts à l'emploi de ces produits - sauf peut-être à copier à partir de l'appareil assemblé. Il est peu probable que les artisans qui maîtrisent la production de telles installations partagent toutes les nuances de conception et d'assemblage.

La deuxième difficulté est que les pièces mobiles et stationnaires dans la chambre de granulation subissent des charges énormes, et il est presque impossible de les calculer correctement sans une connaissance appropriée des matériaux de résistance et de la mécanique appliquée. Pour le faire "à l'œil nu" - ne fonctionnera pas.

Les pièces principales du granulateur sont les rouleaux de matrices et de concassage

Les pièces principales - matrice et rouleaux de concassage - peuvent être achetées toutes faites. Mais pour exécuter le corps lui-même, le monter sur le lit, installer un entraînement électrique, réfléchir à un système de transmission avec le rapport de démultiplication requis, ajuster avec précision toutes les pièces et tous les assemblages - cela nécessite les capacités extraordinaires d'un serrurier, d'un mécanicien, d'un opérateur de fraiseuse , tourneur ...

Bien sûr, si vous avez une confiance totale en vos capacités, vous pouvez essayer - il existe des exemples sur Internet dans lesquels les artisans à domicile se vantent de leurs succès. De plus, certains parviennent même à s'éloigner des schémas conventionnels et à modifier le design, le rendant plus simple, mais sans perdre les possibilités d'installation.

Peut-être que la vidéo ci-dessous pour quelqu'un sera le point de départ du développement et de la fabrication de votre propre granulateur à granulés:

Vidéo: comment fonctionne un granulateur compact à granulés

En conclusion, on peut noter ce qui suit.

À l'échelle d'une publication, il est tout simplement impossible de passer en revue, même brièvement, toutes les méthodes modernes de fabrication de biocarburants. Ainsi, les enjeux de la production et de l'utilisation de biogaz à partir de déchets animaux, la production de bioéthanol à partir de matières premières végétales méritent des articles séparés. Si le lecteur a des informations intéressantes sur ces questions, nous serons heureux de les publier sur notre portail. Dans tous les cas, ces sujets ne seront pas non plus laissés sans considération.

Restez à l'écoute!