- Date: 27-02-2015Commentaires: Évaluation: 32

Aujourd'hui, une personne qui veut devenir riche commence certainement à penser à ouvrir sa propre production.

Cela nécessite toujours un capital initial important, divers équipements et d'autres conditions. Cependant, il existe également des options économiques qui ne nécessitent pas de coûts décaissés importants. Par exemple, la mousse n'est en aucun cas utilisée après son utilisation dans la construction ou comme couche protectrice dans l'emballage de divers produits.

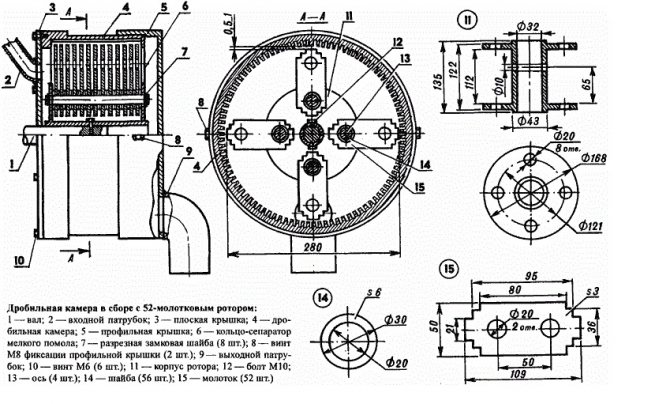

Diagramme de la chambre de concassage.

Le principe de fonctionnement du broyeur de mousse de vos propres mains

Ce matériau n'est pas éliminé comme les autres, car il devient nocif pour la nature et les humains. Lors de l'interaction avec l'eau, la mousse ne se détériore pas ou ne se décompose pas, et il est interdit de la brûler en raison de la libération de gaz toxiques. Mais il peut être retravaillé et implémenté.

C'est la méthode d'élimination la plus sûre. Ce n'est qu'au début qu'il est nécessaire de bien réfléchir à tout, de calculer en détail et de fabriquer un déchiqueteur en mousse plastique de vos propres mains. Ses déchets contournent toutes les étapes de broyage, et après cela, une miette d'assez bonne qualité est obtenue.

La mousse broyée est souvent utilisée:

- dans la construction de toits; comme remblai avec la propriété d'absorption des chocs; lorsqu'il est ajouté au ciment pour niveler la surface; lors de l'isolation de divers types de tuyaux; lorsqu'il est ajouté au ciment pour l'isolation phonique et thermique; comme agent de remplissage pour les meubles rembourrés sans cadre; dans la production de blocs de béton de polystyrène.

Schéma d'assemblage du concasseur.

Un déchiqueteur en polystyrène est assez facile à fabriquer si vous le souhaitez, à condition que la mousse de rebut soit disponible à tout moment. De plus, un broyeur à mousse à faire soi-même est beaucoup moins cher que celui acheté en magasin. Pour ce faire, il est impératif de disposer d'un moteur électrique avec un moteur à bas régime afin que la mousse soit écrasée en billes séparées.

En production industrielle, il entre dans le concasseur vers 2 couteaux, qui sont fixés sur la paroi du tambour et sur l'arbre. Lors de la rotation, l'arbre passe par l'axe du tambour en acier.

Le matériau tombe entre les couteaux et est coupé en morceaux individuels. Les particules de mousse tombent sur le treillis avec de l'air pour un tri ultérieur. De là, les grandes pièces sont à nouveau renvoyées sous le couteau.

Sur la base d'un concasseur de production, vous pouvez fabriquer vous-même un concasseur. Mais cette structure est difficile à assembler, et elle devient une source de poussière de polystyrène.

De plus, on obtient des particules d'un diamètre d'environ 2 cm.Vous pouvez également fabriquer un simple concasseur. Il est réalisé selon le schéma d'une simple râpe mécanique.

Retour à la table des matières

Il se compose de matériaux tels que:

- Disque à mailles rondes Arbre d'entraînement pour fixer le disque Base (maintient l'arbre d'entraînement) Plan de guidage (alimente la mousse)

Le broyeur de mousse a la structure suivante:

Diagramme de concasseur à arbre.

- La râpe est maintenue sur l'arbre et ils tournent ensemble en même temps. L'arbre peut entraîner n'importe quel moteur à travers une boîte de vitesses capable de réduire le nombre de tours. La mousse va à la râpe le long de la surface de guidage. L'espace entre les couteaux et le trou dans la râpe détermine le diamètre des billes à la sortie ...

Une déchiqueteuse faite maison, bien qu'elle soit moins chère que celle achetée, présente un certain nombre d'inconvénients.

Premièrement, il s'agit d'une grande quantité de poussière dans le concasseur et, deuxièmement, de la complexité du broyage à la taille de particule requise, à la suite de laquelle des morceaux non broyés restent.Pour eux, un broyeur à main spécial est utilisé, qui est une simple boîte en plastique où les fruits et légumes ont été stockés. Le reste de la mousse doit être frotté le long du fond de la boîte, comme sur une râpe.

Si la production de traitement de la mousse est correctement configurée, un concasseur fait maison peut générer un bon revenu.

Il est seulement nécessaire que le matériel soit toujours à portée de main, et il est également nécessaire de créer les conditions pour emballer les granulés obtenus dans des sacs et des sacs. Il convient de noter que le broyeur est sans prétention en fonctionnement - il vous suffit de le connecter à l'alimentation électrique.

Le broyage de la mousse peut être nécessaire à la fois pour obtenir des miettes de mousse pour vos propres besoins et pour la production industrielle de matériaux destinés à la vente. Après tout, le matériau déchiqueté est plus cher que le matériau solide, qui, de plus, est souvent jeté après avoir été utilisé comme emballage protecteur ou isolant.

Les avantages de l'option de concassage sont un investissement minimal et une facilité d'assemblage. L'essentiel pour cela est de savoir comment fabriquer un concasseur qui fournira une capacité de 200 litres ou plus par heure. Lire aussi: "Isolation du béton avec de la mousse".

Broyeur de plastique à faire soi-même

Les matériaux polymères sont fermement entrés dans la vie moderne et il n'y a pas une seule industrie où ils ne soient pas utilisés, de la production de conteneurs aux technologies spatiales.

Environ 180 millions de tonnes de divers plastiques sont produites sur la planète chaque année.

La plupart d'entre eux ne peut pas se décomposer tout seul en composants simples et mettez-vous au rebut.

Cela cause des dommages irréparables à la nature et peut provoquer une catastrophe écologique.

Une caractéristique positive de presque tous les polymères (plastiques) est la recyclabilité, grâce à laquelle les vieux objets en plastique peuvent avoir une «nouvelle vie» en tant qu'articles utiles.

Le plastique recyclé a des caractéristiques de résistance légèrement inférieures au polymère primaire, mais avec des proportions connues, les produits fabriqués à partir de plastique recyclé ne diffèrent pratiquement pas de l'original.

Variétés de broyeurs

Avant la production de matériaux recyclables, tout plastique doit être déchiqueté. Pour cela, il existe des appareils spéciaux - concasseurs... En fonction des propriétés physiques du polymère qui y est placé, les dispositifs peuvent être classés en plusieurs catégories:

- pour déchiqueter des feuilles de PVC, de nylon ou d'acrylique. La conception ressemble à un grand ciseau avec des lames en forme de «V»;

- pour les gros déchets plastiques. Le plus souvent utilisé dans les usines de recyclage ou les usines de plastique. Il existe des modèles à marteaux, à mâchoires ou coniques. Avec leur aide, les profils de fenêtre et les grandes pièces et boîtiers sont écrasés;

- pour bouteilles en PET et plastiques à parois minces. La version la plus courante du broyeur est structurellement appelée rotative.

Le type d'appareil requis peut être acheté ou fabriqué par vous-même. Il s'agit d'un petit appareil électroménager de la troisième catégorie. Un concasseur de plastique à faire soi-même est assez facile à faire et ne nécessite pas de connaissances sérieuses et d'outils spécialisés, à l'exception d'une machine à souder.

En savoir plus sur le broyeur rotatif

La conception la plus courante est le concasseur à percussion. Il se compose d'un rotor sur lequel les couteaux sont fixés de manière fixe.

Sous l'action de la force motrice - d'un moteur diesel, à essence ou électrique, l'essieu avec les couteaux commence à bouger et à coups rapides écrase les matières premières qui se sont glissées sous les couteaux.

Selon le but, il existe des machines à basse vitesse et des unités à grande vitesse.

Au fond de la chambre de travail, un tamis ou une grille avec une certaine taille de maillage est installé, en fonction de la qualité et du diamètre requis de la fraction résultante.La matière première est traitée cycliquement avec des couteaux et passe progressivement à travers un tamis.

Une attention particulière est portée à la qualité du métal à partir duquel les couteaux sont fabriqués - il doit s'agir d'un bon acier trempé, ce qui empêche une usure rapide et garantit un affûtage prolongé.

Nous fabriquons nous-mêmes un concasseur

Il existe plusieurs des broyeurs en plastique faits maison les plus populaires. Pour assembler cet appareil de vos propres mains, vous aurez besoin d'un peu de patience et de compétences minimales. En tant qu'outil spécial, vous n'avez besoin que d'une machine à souder ou d'un onduleur domestique.

Un concasseur en plastique à faire soi-même, dont le schéma différera légèrement en fonction du niveau de compétence du fabricant et de son imagination, présente les éléments communs suivants:

- unité d'entraînement. Le plus couramment utilisé est un moteur électrique. En raison du grand choix et des prix abordables, vous pouvez choisir un modèle de la puissance requise. De plus, le concasseur électrique est plus silencieux et peut être utilisé aussi bien à l'extérieur qu'à l'intérieur;

- scies circulaires. Ce sera le fondement de notre appareil. Il est nécessaire d'en sélectionner un nombre suffisant et une configuration de dents différente pour un meilleur broyage des déchets. Le nombre optimal de scies sur l'axe est d'environ 20;

- l'axe sur lequel les scies seront montées;

- profilé ou tuyau métallique pour la fabrication du châssis de support et du châssis du concasseur;

- couvercle de protection et trémie d'alimentation. Ils peuvent être fabriqués indépendamment à la maison à partir de tôle galvanisée à l'aide de ciseaux à métal, d'un marteau et d'un étau;

- une poulie, deux roulements et une courroie spéciale, avec laquelle une interaction est créée entre le moteur électrique et le rotor;

- fixations (écrous, rondelles et vis autotaraudeuses pour le métal).

Les avantages de la mousse broyée

La mousse écrasée peut être utilisée pour rembourrer les meubles rembourrés.

La mousse de plastique, qui est un excellent isolant thermique et est fabriquée à l'aide du processus de moussage, sous forme écrasée est utilisée pour les travaux suivants:

- construction de toitures; isolation thermique de tuyaux à des fins diverses; nivellement de la surface du ciment; production de blocs de béton de polystyrène; amélioration des qualités d'isolation phonique et thermique de certains matériaux de construction.

Souvent, la mousse écrasée est utilisée comme charge pour les types de meubles sans cadre - canapés, fauteuils. Vous pouvez le trouver à l'intérieur des jouets et même des oreillers.

Pour fabriquer un pare-vapeur de toit de vos propres mains, vous devez suivre correctement la technologie d'installation.La fabrication d'un pare-vapeur pour les murs a été décrite dans l'un des articles précédents.

Si vous avez besoin d'obtenir suffisamment de ce matériau à la maison, le broyeur de mousse peut facilement être fabriqué par vous-même. Pour le créer, quelle que soit l'option choisie, vous aurez besoin d'un moteur électrique à faible vitesse de rotation, d'un boîtier et d'un récipient pour collecter les miettes de mousse.

Application de miettes de mousse

Les miettes de mousse sont des boules arrondies polymérisées d'un diamètre de 3 à 7 mm. La mousse broyée (ce type de miettes est souvent appelé) est obtenue par la méthode de broyage industriel des déchets de mousse industrielle. Sur le plan économique, cette méthode est plus efficace, car grâce à cette méthode de traitement de la mousse, elle devient moins chère en tant que matériau primaire et les propriétés initiales de la mousse restent les mêmes lors du broyage.

Application de miettes de mousse:

Les copeaux de polystyrène expansé sont largement utilisés dans les domaines de l'industrie et de la construction et de la réparation. La mousse concassée est principalement utilisée comme matériau de construction et comme excellente isolation. L'isolation thermique avec des miettes de mousse est considérée comme la méthode la plus économique et la plus fiable pour l'isolation thermique des fondations, des sols, des murs ou des toits.Considérons les principes de base et les méthodes d'utilisation:

- Remplissage: les trous et les cavités dans les plafonds entre les murs, dans la maçonnerie ou pour niveler les surfaces sont coulés avec des copeaux de mousse. En raison de leurs caractéristiques techniques, les granulés de mousse peuvent prendre n'importe quelle forme, ce qui évite tout pont froid. La haute résistance vous permet d'éviter la déformation, contrairement aux appareils de chauffage tels que l'argile expansée et la laine minérale.

- Chape de sol avec des miettes de mousse: le processus de préparation du béton de polystyrène se déroule en plusieurs étapes. Dans un premier temps, une solution est préparée: prenez une petite quantité d'eau et de ciment, mélangez jusqu'à obtention d'une consistance crémeuse. La deuxième étape: continuer à mélanger la solution dans une bétonnière, ajouter des miettes de mousse. Le rapport de matériau dépend du résultat d'isolation thermique attendu. Plus le pourcentage de granulés de mousse est élevé, plus les propriétés d'isolation thermique de votre chape sont élevées. Cependant, il est nécessaire de prendre en compte ce qui suit, si le matériau n'est pas correctement réparti, la densité peut diminuer. Par exemple, si vous prévoyez du linoléum sur le sol, le pourcentage d'utilisation de granulés de mousse doit être inférieur à celui de la pose de parquet.

Si vous souhaitez fabriquer vous-même une chape de sol avec des miettes de mousse à la maison, alors pour obtenir une solution, vous devez respecter la proportion suivante (* recommandations des constructeurs):

- 4-5 seaux de miettes de polystyrène expansé

- 2 seaux de sable

- 1 seau de ciment

- 1 seau d'eau

Il est important de noter que lorsque vous travaillez avec des miettes de polystyrène expansé, il est nécessaire de respecter les normes d'utilisation et d'observer les précautions de sécurité: éviter le feu ouvert, ne pas utiliser diverses solutions chimiques.

Une miette de polystyrène est un matériau efficace pour isoler les sols en béton, elle durera très longtemps et ne perdra pas ses propriétés opérationnelles. Confort et chaleur garantis!

Int-Deco propose d'acheter des miettes de mousse à Kiev ou avec livraison dans toute l'Ukraine. La mousse plastique broyée est emballée dans des sacs en polyéthylène de 0,33 m3.

fasad-dekor.kiev.ua

Types de broyeurs à mousse

Vous pouvez choisir le type de broyeur de mousse en fonction de la quantité de matériau.

Si la tâche principale est d'obtenir 1 à 2 petits sacs de miettes, il peut ne pas être du tout nécessaire d'assembler une unité spéciale pour la compléter. Il suffit d'utiliser une brosse métallique, qui est utilisée pour frotter les feuilles d'isolation en mousse, ou une "râpe" faite maison à partir d'une boîte à cellules. Cette méthode sera inefficace, mais elle évitera des coûts.

Il vaut mieux acheter immédiatement un matériau de haute qualité pour le pare-vapeur du toit que de refaire tous les travaux plus tard.La méthode de pose du pare-vapeur est complètement différente de l'installation sur le toit.

Si la quantité de matériau est suffisamment importante et que vous n'avez pas besoin d'un sac, mais de 10, 20 ou plus, vous devez décider comment fabriquer un concasseur:

en utilisant une grille (production 0,2-0,3 mètres cubes)

m / h). La méthode la plus rentable et la plus rapidement mise en œuvre; en utilisant comme exemple une usine de concassage industriel (au moins 1 mètre cube par heure). L'équipement coûtera plus cher (bien qu'il soit plus rentable par rapport à l'achat d'une version prête à l'emploi) et prendra plus de temps à fabriquer.

Miettes de mousse pour l'isolation

Les miettes de mousse peuvent être considérées comme l'un des matériaux les plus populaires pour l'isolation. Le choix des consommateurs est justifié, car il s'agit d'un matériau de haute qualité et respectueux de l'environnement qui contribuera à rendre la maison chaleureuse et confortable sans nuire considérablement au budget familial.

Propriétés et applications des miettes de mousse

Les miettes de mousse présentent un certain nombre d'avantages par rapport aux autres matériaux d'isolation thermique.

Miettes de mousse - qu'est-ce que c'est

Les miettes ou granulés de mousse sont un matériau en vrac qui se distingue par sa polyvalence et est représenté par des billes de mousse d'un diamètre d'environ 5 à 6 mm.

Caractéristiques et propriétés des miettes de mousse

Les granulés de mousse ont toutes les propriétés d'une feuille solide, mais contrairement aux panneaux de mousse, les granulés peuvent prendre la forme de n'importe quel récipient dans lequel ils sont placés. Les granulés de polystyrène expansé présentent un certain nombre de caractéristiques:

1 Presque ne conduit pas la chaleur. Le polyfoam est dix fois plus élevé que l'isolation thermique du béton conventionnel et presque dix fois plus élevé que les briques céramiques.

2 Sans danger pour les personnes, ne contient pas de substances toxiques, ne provoque pas de réactions allergiques, inodore, aucun organisme n'y vit.

3 Faible poids. À titre de comparaison, 1 mètre cube de copeaux de mousse pèse environ 15 kg et le contreplaqué - environ 500 kg.

4 Résistance à l'usure. Les données des laboratoires qui testent la mousse de polystyrène détermineront la durabilité du matériau - environ 80 ans.

5 Très résistant aux changements de température et peut supporter des chutes de -170 à +90.

6 Isolation acoustique due à l'élasticité des granulés, structure cellulaire, qui réduisent les vibrations sonores.

7 Possibilité de restaurer sa forme d'origine lors de la déformation.

8 Assurer l'échange d'air de l'espace environnant, c.-à-d. contrairement au polystyrène ordinaire, les granulés sont capables de "respirer". Cela empêche l'effet de serre et la croissance des moisissures.

Les miettes de mousse sont caractérisées par les critères suivants

1 Densité du matériau à partir duquel les billes sont fabriquées. La densité élevée de la substance détermine l'augmentation de la masse et de la résistance du granulé.

2 Le diamètre des granulés peut varier de 1 à 8 mm en réglant la taille souhaitée lors du broyage.

3 Inflammabilité. C'est pourquoi ce matériau est utilisé dans les couches internes des murs. Pour augmenter la résistance au feu, un ignifuge est ajouté à la mousse. Après cela, le matériau devient auto-extinguible.

Avantages des miettes de mousse

Tous les matériaux ont leurs propres avantages et inconvénients. Les granules de mousse ne font pas exception.

Vous pouvez souligner les avantages suivants en utilisant des miettes de mousse:

Moins de poids de la structure finale.

Économies sur les matériaux de finition supplémentaires grâce aux propriétés d'isolation thermique et phonique.

Simplicité dans le processus de travail.

À bas prix.

Inconvénients de l'utilisation de copeaux de mousse

La structure souple de la mousse rend la chape constituée d'une telle solution moins résistante à l'usure.

Le besoin d'isolement de l'air en raison de son inflammabilité. Le béton mousse est capable de destruction rapide s'il entre en contact avec l'air.

Variétés de miettes de mousse

Il existe deux façons d'obtenir des granulés à partir de mousse de polystyrène et, par conséquent, deux types d'entre eux:

Traitement primaire, lorsqu'une technologie spéciale est utilisée pour dilater les billes de polystyrène. C'est un processus coûteux.

Broyage des déchets de mousse. Il s'agit d'une production secondaire, par conséquent, elle est plus rentable économiquement. Le reste de la mousse est placé dans des machines spéciales qui écrasent le matériau jusqu'à l'homogénéité. Si nécessaire, vous pouvez définir le diamètre de balle souhaité.

Le coût des granulés de mousse

L'efficacité des miettes de mousse a été notée comme un matériau isolant de haute qualité par rapport aux autres. En fonction des caractéristiques des granulés de mousse et de la méthode de leur production, le prix au mètre cube peut varier considérablement. Plus le diamètre du granule est petit, plus son prix est élevé. Les copeaux de mousse obtenus par broyage sont nettement moins chers que ceux obtenus par moussage primaire.

L'utilisation de granulés de mousse dans divers domaines

Des miettes de mousse isolent les greniers, les murs, les plafonds interfloor et le sol.

1 Isolation du grenier. La pièce perd un pourcentage important de chaleur à travers le toit. Les granulés de mousse sont une excellente option pour isoler un grenier en raison de leur faible degré d'absorption d'humidité et de leur résistance aux températures extrêmes.

2 Isolation des murs.Outre les caractéristiques principales, les miettes de mousse se présentent sous la forme d'un récipient dans lequel elles se trouvent, ce qui est particulièrement important lors de l'isolation d'une façade avec des éléments bouclés.

3 Isolation des plafonds interfloor. L'isolation phonique et le poids spécifique de la structure finale sont importants dans la formation et l'isolation des planchers intercalaires. Les miettes de mousse sont également utiles pour l'isolation du sol s'il y a un sous-sol sous la maison qui n'est pas chauffé et qu'une isolation supplémentaire est nécessaire.

Bref résumé

L'intérêt des consommateurs pour les granulés de mousse est justifié par sa polyvalence et son prix bas. En raison de ses propriétés uniques, les miettes de mousse sont demandées dans de nombreux domaines, de la construction et de la fabrication de meubles au processus créatif de conception et de pêche.

Le coût des granulés de mousse dépend des caractéristiques techniques des granulés eux-mêmes et de la méthode de leur production.

Isolation 10 erreurs

www.samsdom.ru

Concasseur à mailles

Le moyen le plus simple de fabriquer un broyeur à mousse de vos propres mains est de créer une petite machine à râper, dont la conception comprend:

Le schéma de la machine à râper.

- un élément de maillage rond en forme de disque; un arbre sur lequel le treillis est installé; des bases pour la fixation du moteur et de l'arbre. Le moteur peut être extrait, par exemple, d'une bétonnière, en installant en plus une boîte de vitesses pour réduire la vitesse (une rotation trop rapide conduira à des particules trop petites).

La mousse est introduite sur un treillis rotatif dont la taille des trous détermine le diamètre des granulés résultants. L'alimentation est effectuée manuellement et nécessite la préparation du matériau - le découpant à la largeur du disque.

L'avantage de cette option est son faible coût. L'inconvénient est la difficulté d'écraser toutes les pièces et une grande quantité de poussière dans l'air. Le premier problème est résolu par le broyage manuel (boîtes et brosses), le second - en utilisant une protection oculaire et respiratoire.

Concasseur classique

Pour augmenter la production de granulés de mousse, il vaut la peine d'utiliser la conception d'un broyeur de mousse industriel, qui peut être acheté - mais il est plus rentable de le faire vous-même.

Couteaux de broyeur de production.

Lors de la production de copeaux de mousse, la matière s'écoule dans le corps du concasseur vers les deux couteaux montés sur le tambour et sur l'arbre. En tombant entre les arêtes de coupe, la mousse est écrasée et donne des granulés de la taille désirée en sortie.

Lorsqu'il est fabriqué soi-même, le broyeur est assemblé à partir d'une boîte en métal soudé, à l'intérieur de laquelle tournent deux arbres à longues dents. Ils peuvent être réalisés, par exemple, en vissant des vis ordinaires dans un rouleau en bois ou en installant et fixant des tiges dans les trous percés.

Dans la production de miettes de mousse, vous pouvez gagner beaucoup d'argent avec un investissement minimal.

En tant que dispositif rotatif, le même moteur à faible puissance et à faible vitesse est sélectionné que pour le concasseur-râpe. En conséquence, on obtient des particules d'un diamètre de plusieurs millimètres, qui, si nécessaire, sont modifiées à la main. Le principe de fonctionnement de ces concasseurs est aidé par des photos de déjà fabriqués

Comment et où le matériau recyclé est-il utilisé

Schéma d'assemblage du concasseur.

- comme literie absorbant les chocs;

- dans la construction de toits plats;

- comme isolant bon marché et de haute qualité pour les murs et les dalles;

- pour l'isolation dans les tranchées de tuyaux;

- ajouté au mélange de ciment pour un meilleur nivellement de la surface;

- ajouté au mélange de ciment pour l'isolation thermique et phonique;

- pour la production de blocs de béton de polystyrène;

- comme enduit pour les meubles sans cadre.

Avec la disponibilité constante de la mousse de rebut et, si vous le souhaitez, de l'écraser pour une vente ultérieure, il ne sera pas difficile de fabriquer un hachoir de vos propres mains. Il est clair qu'un tel concasseur maison coûtera moins cher qu'un broyeur acheté.Le plus important est de disposer d'un moteur électrique avec un moteur à basse vitesse, sinon le matériau sera écrasé en poussière et non en billes rondes individuelles.

En production industrielle, la feuille de mousse entre dans le broyeur vers 2 couteaux. Dans ce cas, un couteau est fixé de manière inamovible sur la paroi du tambour en acier, et le second, fixé sur l'arbre, tourne en passant par l'axe du tambour. La feuille, tombant entre les couteaux, est découpée en morceaux. La taille du déchiquetage est déterminée par l'écart entre les couteaux, puis la particule de mousse est acheminée par air vers le tamis pour le tri. De là, les grosses particules sont à nouveau renvoyées sous le couteau.

Un concasseur de production peut être utilisé comme base pour créer un concasseur de bricolage. Mais cette conception est difficile à assembler, crée beaucoup de poussière de polystyrène et la taille des particules de mousse broyées est en moyenne de 2 cm de diamètre. Un broyeur à mousse DIY plus simple peut être fabriqué sur le principe d'une râpe à légumes mécanique.

résultats

Une production correctement réglée de copeaux de mousse peut apporter des bénéfices.

L'essentiel est de fournir une quantité suffisante de matières premières et de résoudre le problème de l'emballage. Les granulés sont distribués dans des sacs et des sacs et stockés jusqu'à ce qu'ils soient utilisés ou vendus. Dans le même temps, le coût d'entretien d'un concasseur prêt à l'emploi est relativement faible - les principaux coûts sont payés pour l'électricité (lorsqu'il est connecté au réseau) ou l'achat de carburant (lors de l'utilisation de moteurs diesel).

Pour le broyage des déchets de mousse de polystyrène, un broyeur de mousse est utilisé, parmi les conceptions dont il existe un brut, un marteau, un rotatif et une installation fonctionnant sur le principe d'une râpe. Cela permet de traiter des matériaux de résistance variable. La régulation du fonctionnement des usines permet de produire des fractions de différentes tailles.

Le principe de fonctionnement du broyeur de mousse de vos propres mains

Dans la production de miettes de mousse, les éléments suivants sont utilisés:

- production de granulés d'une taille donnée en utilisant une technologie spéciale par moussage de billes de polystyrène; recyclage des déchets - broyage de résidus de polystyrène expansé dans des structures spéciales pour le broyage de la mousse.

Le matériau concassé est utilisé dans la construction en tant que composant du mortier de ciment pour niveler la surface et former des chapes de sol en béton. Le produit de mousse plastique recyclée est la base de la production de béton de polystyrène.

Le broyeur de polystyrène expansé se compose de composants:

- base; couvercle du moteur; trémie; réservoir; poignée de registre.

Le dispositif de chambre de broyage comprend un corps, une base, une plaque à couteaux et une maille.

À l'aide d'un mécanisme de réglage et d'un bloc à ressort, la distance entre les rouleaux est réglée et les déchets de mousse sont chargés dans le réservoir, d'où ils pénètrent dans la zone de travail. Lors des mouvements de rotation, l'arbre passe par l'axe du tambour, la mousse tombe entre les couteaux et est découpée en parties fractionnées, la matière broyée est retirée de la zone de travail pour être triée sur une maille à l'air. De grandes parties des déchets sont à nouveau renvoyées sous le couteau hachoir et la mousse broyée est introduite dans la trémie de distribution.

Caractéristiques et application de "Crushed"

Les miettes de mousse «concassées» sont des déchets de mousse recyclés (broyés). La taille moyenne des granulés de mousse broyés varie de 2 à 7 mm. Un tel matériau est beaucoup moins cher que la mousse granulaire expansée, mais cela n'affecte en rien les propriétés de base.

Ce matériau est utilisé non seulement dans la construction pour l'isolation phonique ou thermique. Vous trouverez ci-dessous une liste d'industries dans lesquelles la mousse broyée peut être utile.

- dans l'isolation des dalles et des murs de fondation;

- dans la production de béton de polystyrène;

- sous la forme d'une literie absorbant les chocs;

- pour l'installation de toiture à pente plate;

- pour les mélanges avec du béton ou du ciment avec des miettes de mousse;

- pour l'isolation thermique des tuyaux de tranchée;

- pour la fabrication de chape ciment-sable;

- comme meilleur matériau de remplissage pour les murs avec une lame d'air.

Concasseur faisant la vidéo

Pour la production de miettes de mousse dans des conditions artisanales, vous pouvez fabriquer un broyeur qui fonctionne sur le principe d'une râpe mécanique pour légumes. Lors de l'auto-assemblage du concasseur, une boîte en métal soudé est utilisée, à l'intérieur de laquelle deux arbres à longues dents sont montés.

Pour les fabriquer, vous avez besoin de deux morceaux de tuyau, de 50 cm de long, 50 mm de diamètre, avec une épaisseur de paroi de 2,5 mm en polyéthylène. Des blocs de bois sont placés à l'intérieur et ajustés aux dimensions de l'intérieur des tuyaux.

À la distance spécifiée, les vis ne sont pas complètement vissées dans le tuyau ou les tiges sont installées et fixées dans les trous percés. En raison de la rotation de l'arbre à pointes, lorsque la mousse est introduite dans le réservoir, elle est écrasée.

Béton avec des miettes - points négatifs

Comme déjà mentionné, un mélange d'une solution avec une charge légère (miettes de mousse) présente un niveau élevé d'isolation phonique et thermique. De plus, ce matériau est non poreux et n'absorbe pas l'humidité.

Mais les billes de mousse, interagissant avec le mortier de ciment et le sable, ne diffèrent pas en termes de durabilité. L'action de l'oxygène provoque leur destruction. Ils s'effondreront complètement dans environ 20 ans.

C'est pourquoi le béton avec la présence de miettes de mousse doit être enduit. De plus, un matériau tel que le polystyrène ne diffère pas en termes d'innocuité absolue. Étant donné que les billes de mousse, en coopération avec le sable et le ciment, deviennent incombustibles, lorsqu'elles sont chauffées, elles fondent simplement et libèrent des gaz toxiques en même temps.

Types de broyeurs à mousse

Il existe plusieurs types de granulés de mousse, également appelés billes de polystyrène expansé, broyées, secondaires, en miettes. Le polystyrène broyé est un matériau obtenu par meulage. Un concasseur à arbre est utilisé pour sa fabrication.

La conception du broyeur est une râpe installée sur l'arbre. Le déplacement du tambour sur l'arbre est effectué par un moteur à travers une boîte de vitesses, ce qui réduit le nombre de tours.Les déchets sont acheminés vers la râpe par un tube de guidage. L'écart ajusté entre les éléments de coupe et les trous de la râpe détermine la fraction de matière à la sortie.

Si une telle installation est située dans une pièce fermée et qu'un dépoussiéreur est installé sur le moteur, vous ne pouvez pas utiliser de carter de protection autour de l'arbre. Le concasseur à marteaux est conçu pour écraser de la mousse moulée de qualités denses tout en maintenant le débit de le mécanisme La maille installée à la sortie permet d'obtenir des particules fines. La structure du rotor, équipée de tamis, a une productivité élevée. La taille de la fraction en sortie est régulée par une grille de dimensionnement.

Pour de grands volumes de production de miettes de mousse, un équipement industriel est utilisé. Les déchets vont à l'intérieur du corps du concasseur vers deux couteaux montés sur le tambour et l'arbre. Entre les arêtes de coupe, la matière est broyée et des granulés de la fraction souhaitée sont obtenus en sortie.