Nomenclature du béton de bois monolithique

La nomenclature du béton de bois monolithique est la même que celle du béton de bois en blocs - il en existe 2 types:

- De construction. A une densité de 500 à 850 kg / cu. m. Correspond à la classe de résistance B1, B1.5, B2, B2.5. Ils sont utilisés pour la construction de murs porteurs et de cloisons de bâtiments jusqu'à 2 étages.

- Isolation thermique. Sa densité est de 300 à 500 kg / mètre cube. m. Classe de résistance - B0.35, B0.5, B0.75. Ils sont utilisés pour remplir les sinus et les vides inter-murs pour l'isolation thermique et phonique.

La résistance du béton de bois coulé dépend de la qualité du ciment utilisé et de la qualité du compactage du mélange. Avec une résistance insuffisante, le renforcement du béton de bois est effectué.

Construction de maisons

94 voix

+

Voix pour!

—

Contre!

La technologie étape par étape pour la fabrication du béton de bois prévoit la préparation de la base, la détermination des composants et la composition du matériau du bloc. Dans cet article, nous examinerons les caractéristiques de la production à faire soi-même en utilisant l'équipement nécessaire, en calculant la masse et en versant.

Table des matières:

- Avantages et inconvénients du béton de bois

- Technologie de production de béton de bois

- Préparer les fondations du travail

- Composants et composition du béton de bois

- Processus et principes de fabrication

- Matériel: application en pratique

- Coffrages de blocs pour béton de bois

- Processus de fabrication de bricolage

- Conseils d'experts sur la fabrication de blocs de bricolage

Avantages et inconvénients du béton de bois

Pour de nombreux constructeurs, les blocs de béton en bois sont un matériau précieux et de haute qualité pour la construction de maisons. La principale caractéristique des propriétés d'isolation thermique permet la production de feuilles de sol à partir de la solution. La technologie de fabrication et les principes de maintien et de séchage des blocs offrent certains avantages au béton de bois:

1. La résistance du matériau est de 600 à 650 kg / m3, ce qui, en termes de structure du composant, n'est inférieur à aucun autre matériau de construction. La principale caractéristique est la plasticité, qui est formée à la suite de l'utilisation de bois, qui renforce les blocs avec une haute qualité. Ainsi, le béton de bois ne se fissure pas sous le poids d'autres matériaux, mais ne peut se déformer que légèrement tout en conservant la structure globale de la structure.

2. Résistance aux basses températures, ce qui est très important dans le processus de construction d'une maison et son fonctionnement. Le fait est que si le bâtiment chauffe et gèle plusieurs fois, cela n'affectera pas la qualité du matériau. En fait, une maison en arbolite peut durer au moins 50 ans dans toutes les conditions météorologiques. Les structures en blocs de mousse n'ont pas de telles propriétés, car avec une congélation constante, elles perdront rapidement leur fonctionnalité.

3. L'arbolite ne se prête pas aux effets du dioxyde de carbone, ne vous inquiétez donc pas de la carbonisation des blocs, car leur structure ne permettra pas au matériau de se transformer en craie.

4. La conductivité thermique des blocs indique la popularité du matériau. En comparant les indicateurs, il convient de noter qu'un mur en béton de bois de 30 cm équivaut à 1 mètre d'épaisseur de maçonnerie. La structure du matériau vous permet de rester au chaud à l'intérieur même pendant les hivers les plus froids, ce qui est très économique pendant la construction.

5. Les propriétés d'insonorisation indiquent un coefficient d'absorption élevé du béton de bois, qui varie de 0,7 à 0,6. À titre de comparaison, le bois a des indicateurs de 0,06 -0,1 et la brique est légèrement plus grande, environ 0,04-0,06.

6. Légèreté du matériau, ce qui permet d'économiser de l'argent pour le coulage de la fondation.

7. L'arbolite est un matériau de construction respectueux de l'environnement et durable, qui détermine la composition des composants des blocs. Après la construction de la maison, il ne forme pas de moisissure et de moisissure sur les murs.

8. Le matériau est sûr, il ne sera donc pas inflammable.

9. Les blocs Arbolite sont faciles à utiliser dans les travaux de construction, car vous pouvez facilement enfoncer des clous, percer un trou, utiliser des vis, etc. La structure externe du matériau vous permet de le recouvrir de plâtre sans utiliser de filets spéciaux ni d'isolation supplémentaire.

Nous avons examiné les avantages des blocs de béton en bois, mais pour une recréation complète de l'image de ce matériau de construction, nous donnerons quelques inconvénients:

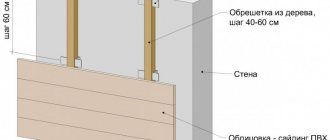

1. Le panneau mural peut ne pas se démarquer avec des paramètres géométriques exacts, à partir desquels, pour restaurer la régularité du mur, des planches à clin, des parements ou des cloisons sèches sont utilisées, et tout est séparé d'en haut avec du plâtre.

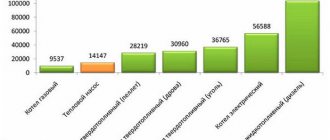

2. Les blocs ne sont pas un matériau de construction bon marché, car la fabrication de copeaux de bois pour le béton de bois nécessite certains coûts. En faisant des calculs par rapport au béton cellulaire, ce matériau de construction ne coûtera que 10 à 15% de plus, ce qui ne constitue pas un avantage complet.

Technologie de production de béton de bois

La fabrication du béton de bois nécessite le respect des technologies de production avec le calcul de la composition et du volume pour un bloc. Les blocs d'arbolite sont un matériau de construction avec une composition de composants simple, qui comprend du bois, de l'eau, de la sciure de bois, du ciment et d'autres éléments.

Les copeaux de bois constituent la principale base de production. La partie constitutive du bloc de béton en bois détermine sa résistance et sa résistance aux dommages, qui sont calculées à un niveau plus élevé que celui de la mousse ou des blocs aérés. La production à domicile n'est pas difficile à réaliser, mais il est nécessaire de respecter la répartition de la masse de l'objet et de suivre les instructions.

Préparer les fondations du travail

Le principal composant de la fabrication de copeaux de bois pour le béton de bois est le rapport des proportions de copeaux et de sciure de bois - 1: 2 ou 1: 1. Tous les articles sont bien séchés, pour lesquels ils sont placés à l'air frais pendant 3 à 4 mois, de temps en temps, traités avec de la chaux et retournés.

Environ 1 mètre cube du produit nécessitera environ 200 litres de chaux à 15 pour cent. Tous les chips y sont placés pendant quatre jours et mélangés 2 à 4 fois par jour. Tous les travaux sont effectués afin d'éliminer le sucre du bois, ce qui peut provoquer la pourriture des blocs. Les copeaux de bois sont achetés prêts à l'emploi, mais vous pouvez le faire vous-même à l'aide de copeaux de bois.

Composants et composition du béton de bois

La composition des composants du béton de bois est l'étape la plus importante de la technologie de production et nécessite un rapport soigneux de tous les matériaux. Lors de la fabrication de blocs, il est important de surveiller la qualité et la variété des matériaux achetés, qui déterminent le matériau de construction fini. Après le processus de fabrication, les matériaux suivants sont ajoutés aux puces, tels que:

- chaux;

- verre liquide soluble;

- Ciment Portland;

- chlorure de potassium;

- sulfate d'aluminium et de calcium.

La production de béton de bois en proportions est présentée dans le tableau 1. Il convient de noter que pour tous les composants, la masse est calculée pour quatre pour cent de la proportion de ciment. Cette disposition permet de préserver la résistance au feu de l'objet et lui confère une plasticité.

Tableau 1. Composition du béton de bois en volume

| Grade Arbolite | Ciment (M400) | Quantité de chaux | Quantité de sable | Quantité de sciure | Densité reçue (kg / m3) |

| 5 | 1 | 1,5 | — | 15 | 300-400 |

| 10 | 1 | 1 | 1,5 | 12 | 600-700 |

| 15 | 1 | 0,5 | 2,5 | 9 | 900-1000 |

| 25 | 1 | — | 3 | 6 | 1200-1300 |

Processus et principes de fabrication

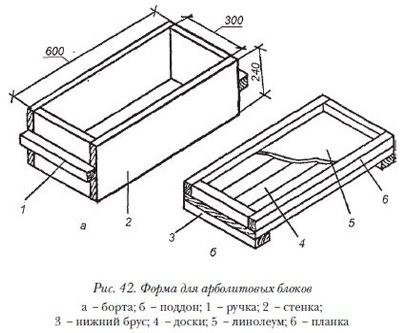

Les paramètres de bloc optimaux pour la technologie de production de béton de bois sont de 25x25x50 centimètres. Les dimensions spécifiées sont pratiques pour la pose des murs des maisons, ainsi que dans le processus industriel. Le coulage du bloc se compose de trois rangées de mélange et de béton de bois; après chaque étape, il est nécessaire de compacter la solution avec un marteau garni d'étain.

L'excès de masse est enroulé à l'aide d'une spatule. Le bloc est maintenu à une température de 18 degrés Celsius à l'air libre.Après une journée, le béton de bois est extrait du moule sur une surface plane, où il est maintenu ensemble pendant 10 jours.

Matériel: application en pratique

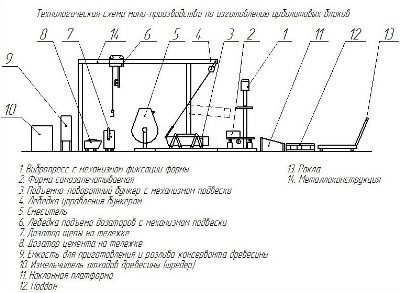

Pour la production, différentes fournitures sont nécessaires, par exemple des machines pour la fabrication de béton de bois, qui sont sélectionnées en fonction du volume de production et de la quantité de matières premières. La technologie des procédés industriels doit répondre aux exigences et aux critères de SN 549-82 et GOST 19222-84. Les conifères sont le principal matériau de production. Le concassage du bois est réalisé à l'aide de déchiqueteuses, telles que PPM-5, DU-2, et un concassage plus minutieux est réalisé à l'aide de l'équipement DM-1.

Le mélange d'arbolite est préparé avec des mélangeurs et des solvants de divers effets cycliques sur le matériau. Ils apportent de grands volumes du mélange traité aux moules à l'aide d'un dispositif comme des distributeurs de béton ou des kubels. Le levage ou l'abaissement de la machine doit être effectué avec les paramètres 15o pour la montée supérieure et 10o pour la montée inférieure, et la vitesse de l'équipement est calculée en 1 m / s. Le mélange de béton de bois est versé dans des moules à une hauteur allant jusqu'à 1 mètre.

Le mortier est compacté à l'aide d'une machine vibrante ou d'un pilonnage manuel. Pour produire un petit nombre de blocs, vous devez utiliser une mini-machine. Faire du béton de bois de vos propres mains ne présente pas de difficultés particulières, cependant, dans les installations industrielles, un équipement spécial pour mélanger et fabriquer des blocs est utilisé. Dans certaines usines, il existe des chambres thermiques avec un rayonnement infrarouge ou des éléments chauffants, ce qui vous permet de déterminer la température souhaitée pour le séchage des blocs.

Coffrages de blocs pour béton de bois

Il existe différentes formes de blocs pour le traitement du béton de bois, et les valeurs approximatives peuvent être: 20x20x50 cm ou 30x20x50 cm Des objets d'autres tailles sont également produits, en particulier pour la construction de systèmes de ventilation, de revêtements, etc. Les formulaires peuvent être achetés dans les quincailleries ou vous pouvez tout préparer vous-même. Pour cela, des planches d'une épaisseur de 2 centimètres sont utilisées, qui sont fixées jusqu'à ce qu'une certaine structure soit formée. À l'extérieur, la forme est finie avec du contreplaqué ou un film.

Selon la classe, les blocs de béton de bois sont utilisés dans la construction de faible hauteur pour la construction de murs porteurs, de cloisons, ainsi que pour l'isolation thermique et phonique des éléments structurels d'un bâtiment.

Processus de fabrication de bricolage

Après avoir examiné la technologie de fabrication de la composition de béton de bois, vous pouvez commencer à faire le travail vous-même. Pour commencer, vous avez besoin de matériel et d'équipement:

- plateau spécial pour le mélange;

- table tombante et vibrante;

- une table avec un effet secouant les chocs;

- formes et supports amovibles;

- palette métallique pour moules.

Il est très difficile de fabriquer du béton de bois de vos propres mains sans utiliser les outils, machines et équipements nécessaires. En règle générale, certains appareils seront nécessaires en production:

1. Pour obtenir une solution de haute qualité, il est nécessaire d'utiliser une bétonnière. Bien sûr, dans le processus, vous pouvez tout faire de vos propres mains, mais vous devrez passer beaucoup de temps pour obtenir une solution de la cohérence requise.

2. Pour la formation de la structure des blocs, il est important d'acquérir des formes de tailles appropriées. En règle générale, le béton de bois a une forme rectangulaire et des moules en plastique sont utilisés dans la production.

3. À l'aide de la machine, vous broyez des copeaux de bois de manière professionnelle.

4. À l'aide d'une presse, vous pouvez obtenir une bonne densité du matériau lors du bourrage, alors qu'il est important d'éliminer l'air de la consistance. Une table vibrante est utilisée comme accessoire.

5. Présence obligatoire d'une chambre de séchage du béton de bois, qui permettra de le transformer en une structure mono-composant solide.

6. À la maison, vous aurez besoin d'une pelle pour charger le mélange dans les moules, et un treillis de renfort est utilisé pour fixer les blocs.

En présence des dispositifs énumérés ci-dessus, il est possible de produire environ 350 à 450 m3 de mortier par mois et par jour.L'espace d'installation nécessitera environ 500 mètres carrés et les coûts d'électricité iront de 15 à 45 kW / h. Pour un processus indépendant, les produits organiques sont versés avec de l'eau, ainsi que du ciment, jusqu'à ce qu'un mélange homogène se forme. Toutes les proportions et tous les calculs sont indiqués dans le tableau 1, l'essentiel est que le mélange libéré s'écoule librement.

Avant de verser la solution dans les moules, ceux-ci sont enduits à l'intérieur de lait de chaux. Après cela, le produit est soigneusement et soigneusement posé et tassé avec des dispositifs spéciaux. La partie supérieure du bloc est nivelée avec une spatule ou une règle et versée avec une solution de plâtre sur une couche de 2 centimètres.

Après le coffrage en béton en bois formé, il devra être soigneusement compacté à l'aide d'une structure en bois, recouverte de fer. Les blocs qui ont résisté et pris pendant dix jours à une température de 15 ° sont considérés comme solides et fiables. Pour que le béton de bois ne sèche pas, il est recommandé de l'arroser périodiquement avec de l'eau.

La technologie pour fabriquer du béton de bois de vos propres mains ne présente pas une certaine difficulté et, par conséquent, tous les travaux sont faciles à effectuer si vous disposez des outils et des appareils nécessaires. Sous réserve des règles et des critères de production, du calcul correct des composants, le matériau de construction se révélera être de haute qualité et durable à utiliser.

Conseils d'experts sur la fabrication de blocs de bricolage

Les recommandations de spécialistes pour la production de blocs de béton en bois sont basées sur la pratique de leur utilisation et de leur application. Afin d'obtenir des produits de haute qualité, plusieurs facteurs doivent être respectés. En production, il est recommandé d'utiliser non seulement de gros copeaux, mais également de la sciure de bois, des copeaux de bois. Le traitement de la consistance et l'extraction du sucre vous permettent d'éviter un gonflement supplémentaire du matériau de construction, qui n'est pas abaissé lors de la construction d'une maison.

Pendant le processus de fabrication, la solution doit être soigneusement mélangée afin que toutes les pièces soient dans le ciment. Ceci est important pour un collage de haute qualité et durable du bois et d'autres matériaux dans le bloc. Lors de la production, il est tout aussi important d'ajouter les composants suivants, tels que l'aluminium, la chaux hydratée, etc. La composition entière forme des propriétés supplémentaires du béton de bois, par exemple, le verre liquide ne permet pas aux blocs d'absorber l'humidité et la chaux sert d'antiseptique.

Le chlorure de potassium aide à détruire les micro-organismes et autres substances qui n'ont pas d'effet bénéfique sur la structure. Lors de l'ajout de tous les composants, il convient de suivre le tableau de proportionnalité afin que la solution finie réponde aux exigences pour la production de blocs de béton en bois.

Cuisson du béton de bois monolithique: composition et proportions du mélange

Le béton de bois monolithique à 80-90% est constitué de copeaux de bois, comme charge, de ciment, d'eau et d'additifs chimiques qui accélèrent le durcissement de la solution et éliminent l'influence des sucres de bois.

Selon GOST, les copeaux de bois pour le béton de bois doivent avoir une certaine taille et forme. Il est conseillé d'utiliser des bois de conifères, à l'exception du mélèze. Les bois durs contiennent un peu plus de poisons ligneux et peuvent également être utilisés.

Le ciment Portland des grades M400, M500 est utilisé comme ciment (marques européennes: CEM I 32,5, CEM I 42,5, CEM II / A 32,5, CEM II / A 42,5, CEM III 32,5).

Ratio de supplément minéral

Différents composants chimiques décrits dans l'article "Additifs chimiques pour béton de bois" peuvent être utilisés comme additifs minéraux pour accélérer le durcissement de la solution, traiter les copeaux de bois et augmenter la mobilité de la solution. Les additifs les plus courants et en même temps efficaces sont le chlorure de calcium (CaCl2 technique), le verre soluble, le sulfate d'aluminium, les peluches de chaux.

En conséquence, il existe de nombreuses recettes pour fabriquer du béton de bois monolithique. Dans certaines recettes, le bois est préparé et transformé, dans d'autres, un composant chimique est ajouté directement au mélange.

Selon l'une des recettes, les copeaux sont trempés dans de la chaux (80 kg de chaux par cube de bois), pressés. Saupoudrez ensuite de poudre de chaux vive (80 kg) sur le dessus, mélangez, nivelez, séchez et ajoutez au mélange. Ainsi, ils se débarrassent des sucres de bois, qui affectent la résistance du béton de bois monolithique.

Trébucher avec des copeaux de bois, et plus encore avec de tels volumes pour la construction, est une entreprise plutôt longue, nécessitant de l'espace pour ce processus. Par conséquent, une option rapide pour la préparation de béton de bois monolithique serait l'utilisation de chlorure de calcium ou de sulfate d'aluminium (sulfate d'aluminium). Dans ce cas, les puces ne peuvent pas être traitées, mais ce sera mieux si elles reposent à l'air libre, sous le soleil et la pluie, pendant quelques mois (pas en tas!). En outre, si possible, il peut être trempé dans de l'eau et séché avant le mélange. Le trempage et le séchage sont une sorte de préparation élémentaire du bois, permettant d'éliminer une partie du sucre.

Au stade de la préparation de la composition du béton de bois monolithique, du chlorure de calcium ou du sulfate d'aluminium est ajouté de 2 à 5% de la masse de ciment. Alors, quelle est la proportion de l'additif chimique pour le béton de bois, 2% ou 5%? Cela dépend de la marque et de la qualité du ciment. La composition de la même marque (par exemple, M500) mais de fabricants différents peut en fait différer en qualité. Par conséquent, il est recommandé de créer un lot de test. Si, lors de l'ajout de chlorure de calcium à 5% en poids du liant, une "efflorescence" (efflorescence de sel blanc) apparaît sur le matériau durci, alors le pourcentage du composant chimique doit être réduit. Les efflorescences indiquent que le ciment est bon et que 5% est trop pour la composition. Dans le même temps, 2% ne suffiront peut-être pas. Quelques mélanges de tests valent la peine d'être faits.

Il est important de savoir! Il n'y a pas de proportion spécifique du composant chimique pour le béton de bois monolithique! Il doit toujours être déterminé en fonction de la qualité du ciment et des copeaux utilisés (qualité, essence de bois, dimensions).

Certaines personnes ne veulent pas se préoccuper de la sélection de la proportion de chlorure de calcium. Et, pour que l'efflorescence de sel ne se forme pas, du verre d'eau est ajouté à la composition. Par exemple, 2% de chlorure de calcium et 3% de verre soluble en poids de ciment. Mais le verre liquide est assez cher, il est donc plus économique pour beaucoup de faire quelques lots de test et de déterminer la proportion de chlorure de calcium.

Les proportions de copeaux de bois, de ciment et d'eau pour 1m3 de béton de bois gélifié

La proportion dépend du type de béton de bois monolithique que vous préparez: structurel ou calorifuge.

Tenez compte des proportions de la composition pour 1 m3 de béton de bois monolithique coulé lorsque vous utilisez un liant de qualité M400 et des copeaux de bois de conifères absolument secs:

Béton de bois structurel monolithique

В2.5 (М25) - 380 kg de ciment, 250 kg de mastic à bois, 440 litres d'eau;

В2,0 (М20) - 350 kg, 230 kg, 400 litres;

B1.0 (M15) - 320 kg, 210 kg, 360 litres;

Béton bois monolithique calorifuge

B0,75 (M10) - 300 kg de ciment, 190 kg de mastic à bois, 430 litres d'eau;

B0.35 (M5) - 280 kg, 170 kg, 300 litres;

Correction de la composition

Si vous utilisez une autre marque de ciment, la proportion est calculée à l'aide du coefficient: pour M300, le coefficient est de 1,05, pour M500 - 0,96, pour M600 - 0,93.

Le taux d'écaillage est donné pour un matériau absolument sec. Ceci est généralement rare. Par conséquent, sa quantité doit être ajustée en fonction de sa teneur en humidité - ajoutez une certaine quantité. Pour calculer la quantité supplémentaire, multipliez la masse ci-dessus par un coefficient, qui est calculé comme le pourcentage d'humidité des copeaux divisé par 100%.

Par exemple, le noyau en bois a une teneur en humidité de 20%. Vous devez obtenir un béton de bois monolithique de classe de résistance B2.0. Par conséquent: 20% / 100% = 0,2. On multiplie le coefficient 0,2 par la quantité de copeaux secs 230 kg pour B2.0 - 0,2 * 230 = 46 kg. De plus, vous devez ajouter 46 kg de mastic à bois à la composition.

Processus de pétrissage

Les copeaux et le chlorure de calcium (ou un autre additif chimique) sont mélangés à sec, puis du ciment est ajouté.Atteindre l'uniformité de la composition. Ensuite, de l'eau est ajoutée à partir d'un arrosoir sous agitation constante, jusqu'à ce que tout l'agrégat de bois soit recouvert de tous les côtés avec le mélange.

Il est pratique de mélanger à l'aide d'un mélangeur de construction ou d'un mélangeur. Cela prend généralement 5 à 7 minutes.

Le mélange fini de béton de bois monolithique est une masse moyennement humide. Si vous prenez des chips dans votre main, l'eau ne devrait pas en sortir!

Si un additif chimique n'a pas été introduit dans la composition, mais qu'un traitement préliminaire de l'agrégat dans de la chaux a été effectué, le processus de mélange dure 25 minutes de sorte que la chaux ait le temps de s'éteindre.

Ainsi, vous pouvez préparer une arbolite monolithique de vos propres mains pour la coulée ultérieure dans le coffrage érigé ou le coffrage permanent des murs et des cloisons, ainsi que pour le coulage des sols et des plafonds.

Faire du béton de bois à la maison

Arbolit est un matériau de construction unique en son genre, qui a une composition simple. À l'étranger, les maisons en béton de bois sont construites depuis relativement longtemps, tandis que dans notre pays, ce matériau de construction est apparu relativement récemment, seulement au milieu du siècle dernier.

Les maisons en béton de bois, comme mentionné ci-dessus, présentent un certain nombre d'avantages, parmi lesquels, en particulier, il convient de noter les suivants:

- Excellentes caractéristiques d'isolation thermique du béton de bois;

- La possibilité d'utiliser des blocs de béton en bois, à la fois comme matériau de construction principal et comme appareil de chauffage;

- Facilité d'installation et de traitement;

- Innocuité écologique du béton de bois;

- Propriétés d'insonorisation décentes et coût abordable.

Il est possible de lister les avantages du béton de bois pendant une longue période, mais j'aimerais surtout souligner la simplicité de fabrication de ce matériau de construction chez soi.

La maison en béton de bois est facile à finir après la construction, bien qu'il y ait quelques nuances dans la mise en œuvre du plâtrage du béton de bois.

Composition de béton de bois

Faire du béton de bois à la maison est un événement assez simple. Le ciment Portland joue le rôle de liant principal. Il est important de prêter attention à la marque du ciment, car pour la fabrication de blocs de béton en bois, le ciment a besoin de grades de 400 ou 500.

La consommation de ciment pour la fabrication du béton de bois dépend fortement de la charge utilisée, qui peut être divers déchets de travail du bois. En règle générale, ce sont des copeaux de bois résineux comme le pin et l'épinette. Également pour la fabrication de béton de bois, des copeaux de bouleau, de peuplier, de tremble ou de hêtre peuvent être utilisés.

Et, comme le montre la pratique, la consommation de ciment dans la fabrication de blocs de béton en bois peut être déterminée comme suit: pour fabriquer un mètre cube de blocs de béton en bois M15, vous devez consommer environ 250 kg de ciment Portland.

En plus du ciment et du mastic à bois, les additifs chimiques sont un élément important dans la fabrication du béton de bois à la maison. La chaux, le calcium (chlorure), le verre instantané et le sulfate d'aluminium sont utilisés comme additifs chimiques dans le béton de bois.

Des additifs chimiques dans la composition du béton de bois sont nécessaires pour empêcher le développement de micro-organismes indésirables dans la charge, ainsi que pour l'utiliser sans vieillissement.

Les proportions d'additifs chimiques dans le béton de bois dépendent entièrement du poids total du ciment, mais atteignent rarement plus de 4%. Avant de les utiliser, la plupart des additifs chimiques dans le béton de bois sont dissous dans l'eau, qui est ensuite utilisée pour mélanger le mélange de béton de bois.

Technologie de fabrication

La production de blocs de béton de sciure de bois comprend les étapes suivantes:

- tout d'abord, les copeaux de bois sont tamisés à travers un tamis grossier. Les copeaux doivent mesurer entre 30 et 150 mm de long et au moins 5 mm de large;

la sciure de bois doit être traitée avant utilisation: en éliminer le saccharose, ce qui nuit à la résistance.

Pour cela, un réactif chimique spécial à base de chlorure de calcium est ajouté en usine. Lorsque vous faites de vos propres mains, vous pouvez utiliser une solution de chaux vive ou laisser la sciure de bois à l'air frais pendant 40 à 80 jours;

- après séchage, les copeaux doivent être à nouveau tamisés à travers un tamis pour éliminer les débris et les résidus de terre;

la sciure finie est mélangée avec du ciment dans un moule, qui doit être constamment en état de vibration. Ensuite, de l'eau et du verre liquide sont ajoutés. L'ensemble du mélange est mélangé dans une bétonnière. Habituellement, les proportions sont les suivantes: six sacs de sciure, un sac de ciment et deux sacs de sable. Pour éviter que le matériau ne colle aux murs, ils sont gainés de linoléum;- après mélange, le mélange est versé dans un moule pour le pressage. Dans le même temps, la taille du mélange est réduite de 30%;

- les blocs dans le coffrage sont conservés pendant trois jours, puis le coffrage est enlevé. Ensuite, ils sont conservés à l'intérieur à une température d'au moins 15 degrés pendant 10 jours supplémentaires, puis ils sont prêts à l'emploi.

Mélanger les proportions pour les parpaings

Le laitier est utilisé pour fabriquer des blocs de différentes tailles et comprend plusieurs fractions différentes. Cela vous permet de donner aux blocs une résistance plus élevée et d'améliorer les performances thermiques. Le laitier tamisé de taille correcte est humidifié avec de l'eau avant de commencer à préparer le mélange pour améliorer son adhérence au ciment. Proportions pour la fabrication de parpaings:

- 1,5 à 2 parties d'eau;

- 3 parties de ciment M400;

- 2 morceaux de sable;

- 7 parties de laitier.

En plus du laitier, du bris de brique, de la pierre concassée, des cendres, du gravier, du gypse peut être ajouté au mélange. Pour économiser du ciment, vous pouvez remplacer un quart du liant par de la chaux. Cela ne dégradera pas la qualité des blocs finis.