Il riscaldamento o il raffreddamento efficiente ed economico dell'ambiente di lavoro nell'industria moderna, negli alloggi e nei servizi comunali, nelle industrie alimentari e chimiche viene effettuato utilizzando scambiatori di calore (TO). Esistono diversi tipi di scambiatori di calore, ma i più utilizzati sono gli scambiatori di calore a piastre.

L'articolo discuterà in dettaglio il design, l'ambito e il principio di funzionamento dello scambiatore di calore a piastre. Particolare attenzione sarà prestata alle caratteristiche progettuali dei vari modelli, regole di funzionamento e caratteristiche di manutenzione. Inoltre, verrà presentato un elenco dei principali produttori nazionali ed esteri di piastre TO, i cui prodotti sono molto richiesti dai consumatori russi.

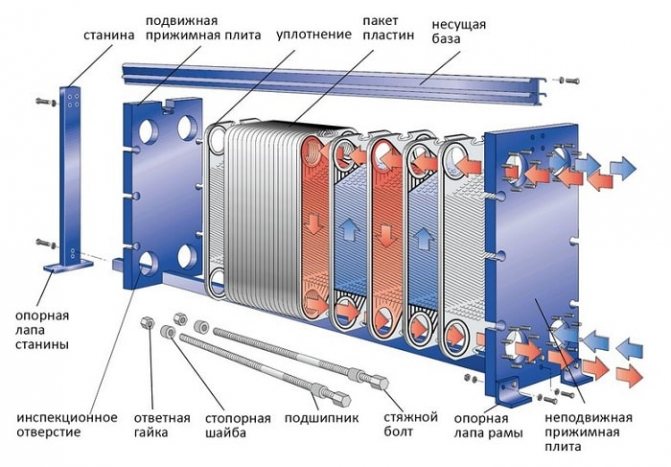

Dispositivo e principio di funzionamento

Il design dello scambiatore di calore a piastre con guarnizioni include:

- una piastra frontale fissa su cui sono montati i tubi di ingresso e uscita;

- piastra di pressione fissa;

- piastra di pressione mobile;

- pacchetto di piastre di trasferimento di calore;

- guarnizioni in materiale termoresistente e resistente ai fluidi aggressivi;

- base di appoggio superiore;

- base guida inferiore;

- letto;

- set di tiranti;

- Un set di gambe di supporto.

Questa disposizione dell'unità garantisce la massima intensità di scambio termico tra il mezzo di lavoro e le dimensioni compatte del dispositivo.

Scambiatore di calore a piastre con guarnizioni

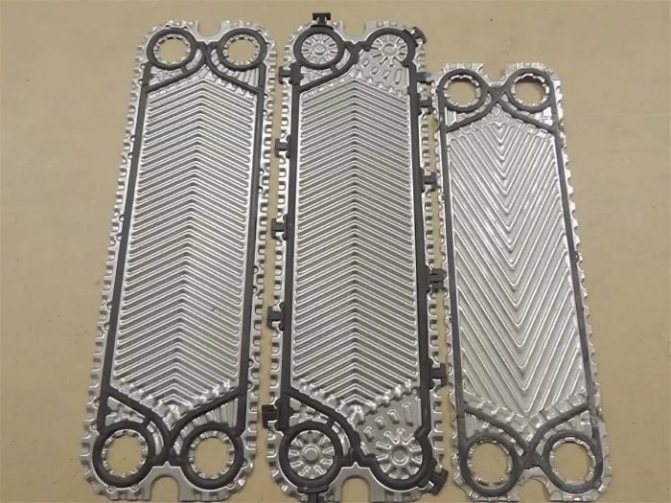

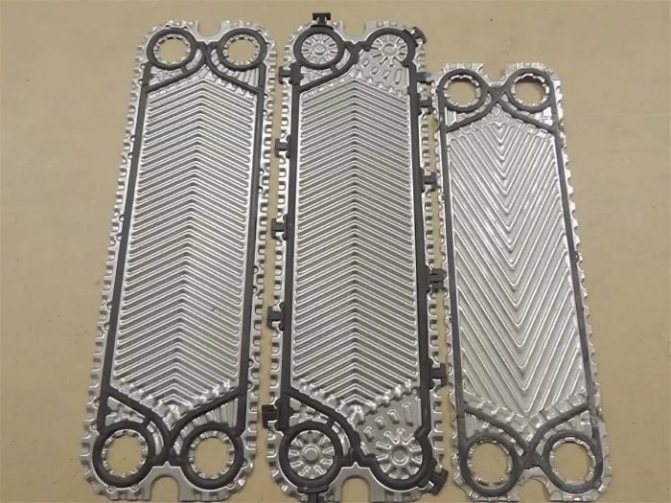

Molto spesso, le piastre di scambio termico sono realizzate mediante stampaggio a freddo di acciaio inossidabile con uno spessore da 0,5 a 1 mm, tuttavia, quando si utilizzano composti chimicamente attivi come mezzo di lavoro, è possibile utilizzare piastre in titanio o nichel.

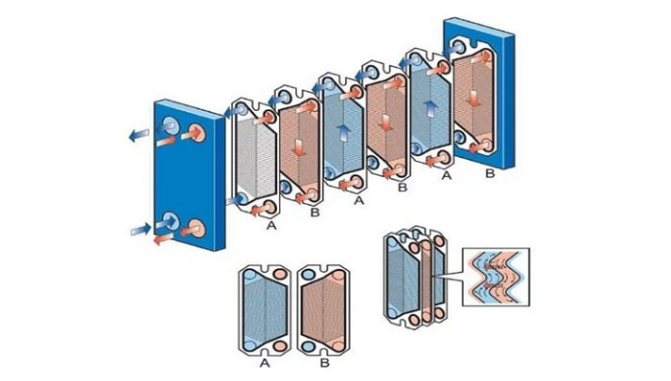

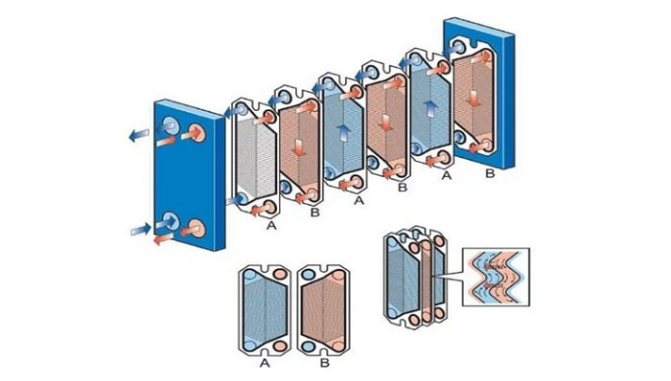

Tutte le piastre incluse nel set di lavoro hanno la stessa forma e vengono installate in sequenza, in un'immagine speculare. Questo metodo di installazione delle piastre di trasferimento del calore fornisce non solo la formazione di canali scanalati, ma anche l'alternanza dei circuiti primario e secondario.

Ogni piastra ha 4 fori, due dei quali assicurano la circolazione del mezzo di lavoro primario, e gli altri due sono isolati con guarnizioni di contorno aggiuntive, escludendo la possibilità di miscelare il mezzo di lavoro. La tenuta del collegamento delle piastre è assicurata da speciali guarnizioni di contorno realizzate con un materiale termoresistente e resistente agli effetti dei composti chimici attivi. Le guarnizioni sono installate nelle scanalature del profilo e fissate con un blocco a clip.

Il principio di funzionamento dello scambiatore di calore a piastre

La valutazione dell'efficacia dell'eventuale manutenzione delle targhe viene effettuata secondo i seguenti criteri:

- energia;

- la temperatura massima dell'ambiente di lavoro;

- larghezza di banda;

- resistenza idraulica.

In base a questi parametri, viene selezionato il modello di scambiatore di calore richiesto. Negli scambiatori di calore a piastre guarnizionati, è possibile regolare la portata e la resistenza idraulica variando il numero e il tipo di elementi a piastre.

L'intensità dello scambio termico è dovuta al regime di flusso del mezzo di lavoro:

- con un flusso laminare del refrigerante, l'intensità del trasferimento di calore è minima;

- la modalità transitoria è caratterizzata da un aumento dell'intensità del trasferimento di calore dovuto alla comparsa di vortici nell'ambiente di lavoro;

- la massima intensità di trasferimento del calore si ottiene con un movimento turbolento del liquido di raffreddamento.

Le prestazioni dello scambiatore di calore a piastre sono calcolate per un flusso turbolento del mezzo di lavoro.

A seconda della posizione delle scanalature, esistono tre tipi di piastre di trasferimento del calore:

- a partire dal "Soft"

canali (le scanalature si trovano ad un angolo di 600). Tali piastre sono caratterizzate da turbolenza insignificante e bassa intensità di trasferimento di calore, tuttavia, le piastre "morbide" hanno una resistenza idraulica minima; - con "Media"

canali (angolo di ondulazione da 60 a 300). Le piastre sono di transizione e differiscono per turbolenza media e velocità di trasferimento del calore; - a partire dal "Difficile"

canali (angolo di ondulazione 300). Tali piastre sono caratterizzate da massima turbolenza, intenso trasferimento di calore e un significativo aumento della resistenza idraulica.

Per aumentare l'efficienza dello scambio termico, il movimento del mezzo di lavoro primario e secondario viene eseguito nella direzione opposta. Il processo di scambio termico tra il fluido di lavoro primario e secondario è il seguente:

- Il refrigerante viene fornito ai tubi di ingresso dello scambiatore di calore;

- Quando il mezzo di lavoro si muove lungo i circuiti corrispondenti formati da elementi a piastre di scambio termico, si verifica un intenso trasferimento di calore dal mezzo riscaldato che viene riscaldato;

- Attraverso i tubi di uscita dello scambiatore di calore, il refrigerante riscaldato viene indirizzato allo scopo previsto (riscaldamento, ventilazione, sistemi di approvvigionamento idrico) e il refrigerante raffreddato entra nuovamente nell'area di lavoro del generatore di calore.

Il principio di funzionamento dello scambiatore di calore a piastre

Per garantire un funzionamento efficiente del sistema, è necessaria la completa tenuta dei canali di scambio termico, fornita dalle guarnizioni.

Disposizione dei piatti

Il design e il principio di funzionamento dello scambiatore di calore a piastre dipenderanno dalla modifica dell'apparecchiatura, che può contenere un numero diverso di piastre con guarnizioni fisse. Queste guarnizioni coprono i canali con il vettore termico scorrevole. Per ottenere la tenuta necessaria dell'adesione di coppie di guarnizioni interconnesse, è sufficiente fissare queste piastre con una piastra mobile.

I carichi che agiscono su questo dispositivo sono distribuiti, di regola, sulle piastre e sulle guarnizioni. Il telaio e gli elementi di fissaggio sono, in generale, il corpo dell'attrezzatura.

La superficie goffrata delle piastre durante la compressione garantisce un forte fissaggio e consente all'intero sistema di scambiatori di calore di acquisire la necessaria robustezza e rigidità.

Le guarnizioni sono fissate alle piastre con un collegamento a clip. Va detto che le guarnizioni sono autocentranti rispetto al loro asse durante il serraggio. La fuoriuscita del mezzo termico è impedita dal bordo del polsino, che crea inoltre una barriera.

Per il dispositivo di uno scambiatore di calore a piastre, vengono realizzati diversi tipi di guarnizioni: con ondulazioni dure e morbide.

Maggiori informazioni sulle apparecchiature di scambio termico:

Nelle piastre morbide, i canali hanno un angolo di 30 gradi. Questo tipo di dispositivo è caratterizzato da un'elevata conduttività termica, ma una resistenza insignificante alla pressione del vettore di calore.

Negli elementi rigidi, durante la produzione di scanalature viene realizzato un angolo di 60 gradi. Questi dispositivi non sono caratterizzati da una maggiore conduttività termica; il loro principale vantaggio è la capacità di resistere a una pressione significativa del liquido di raffreddamento.

Per ottenere la migliore modalità di trasferimento del calore, è possibile combinare le piastre. Inoltre, va tenuto presente che per un funzionamento ottimale del dispositivo, è necessario che funzioni in modalità turbolenza: il vettore di calore deve muoversi attraverso i canali senza ritardi. A proposito, uno scambiatore di calore a fascio tubiero, in cui la struttura ha uno schema pipe-in-pipe, ha un flusso laminare del refrigerante.

Qual è il vantaggio? A parità di caratteristiche di termotecnica, l'attrezzatura a piastre ha dimensioni notevolmente inferiori.

Requisiti per le guarnizioni

Per garantire la completa tenuta dei canali del profilo ed evitare fuoriuscite di fluidi di lavoro, le guarnizioni di tenuta devono avere la necessaria resistenza alla temperatura e sufficiente resistenza agli effetti di un ambiente di lavoro aggressivo.

I seguenti tipi di guarnizioni sono utilizzati nei moderni scambiatori di calore a piastre:

- etilene propilene (EPDM). Sono utilizzati quando si lavora con acqua calda e vapore nell'intervallo di temperatura da -35 a + 1600С, inadatti per fluidi grassi e oleosi;

- Le guarnizioni NITRIL (NBR) sono utilizzate per lavorare con fluidi oleosi, la cui temperatura non supera i 1350 ° C;

- Le guarnizioni VITOR sono progettate per funzionare con fluidi aggressivi a temperature non superiori a 1800 ° C.

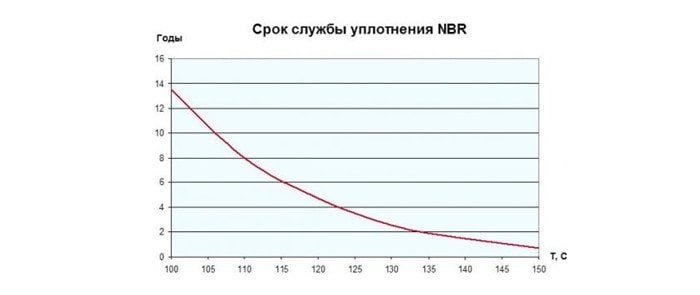

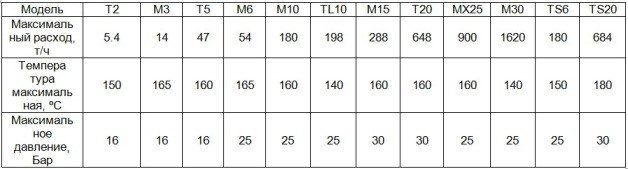

I grafici mostrano la dipendenza della vita utile delle guarnizioni dalle condizioni operative:

Per quanto riguarda il fissaggio delle guarnizioni, ci sono due modi:

- sulla colla;

- con una clip.

Il primo metodo, a causa della laboriosità e della durata della posa, viene utilizzato raramente, inoltre, quando si utilizza la colla, la manutenzione dell'unità e la sostituzione delle guarnizioni sono notevolmente complicate.

Il blocco a clip consente una rapida installazione delle piastre e una facile sostituzione delle guarnizioni rotte.

Scambiatore di calore in ghisa

Lo scambiatore di calore in ghisa non è soggetto a corrosione, ma richiede un'attenta manutenzione e un attento funzionamento. Queste caratteristiche derivano dalle loro proprietà della ghisa e la cosa principale è la fragilità della ghisa. Il riscaldamento irregolare, che si verifica più spesso a causa delle incrostazioni, porta a crepe nello scambiatore di calore.

Informazione: Il lavaggio del liquido di raffreddamento è un elemento obbligatorio e fondamentale del funzionamento tecnico di una caldaia a gas. Il liquido di raffreddamento viene lavato

- Una volta all'anno, se usato come vettore di calore - acqua corrente (sconsigliata),

- Una volta ogni 2 anni, se utilizzato - antigelo,

- Una volta ogni 4 anni, se viene utilizzata acqua purificata.

Specifiche

Generalmente, le caratteristiche tecniche di uno scambiatore di calore a piastre sono determinate dal numero di piastre e dal modo in cui sono collegate. Di seguito le caratteristiche tecniche degli scambiatori di calore a piastre guarnizionate, brasate, semisaldate e saldate:

| Parametri di lavoro | Unità | Collassabile | Brasato | Semisaldato | Saldato |

| Efficienza | % | 95 | 90 | 85 | 85 |

| Temperatura massima del mezzo di lavoro | 0C | 200 | 220 | 350 | 900 |

| Pressione massima del mezzo di lavoro | bar | 25 | 25 | 55 | 100 |

| Massima potenza | MW | 75 | 5 | 75 | 100 |

| Periodo medio di funzionamento | anni | 20 | 20 | 10 — 15 | 10 — 15 |

In base ai parametri riportati nella tabella, viene determinato il modello di scambiatore di calore richiesto. Oltre a queste caratteristiche, si dovrebbe tener conto del fatto che gli scambiatori di calore semisaldati e saldati sono più adatti a lavorare con fluidi di lavoro aggressivi.

Selezione di scambiatori di calore a piastre in base alle caratteristiche tecniche

Quando si sceglie uno scambiatore di calore, prestare attenzione a:

- la temperatura desiderata per il riscaldamento del liquido;

- la temperatura massima del liquido di raffreddamento;

- pressione;

- consumo di liquido di raffreddamento;

- portata richiesta del liquido riscaldato.

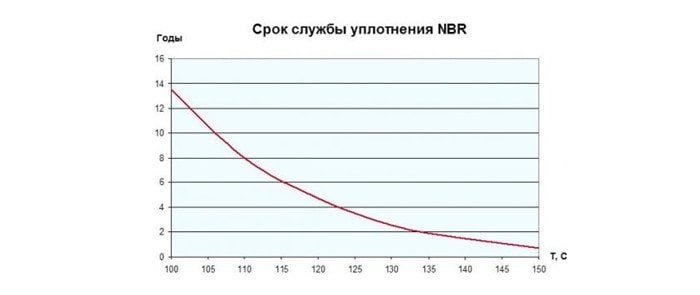

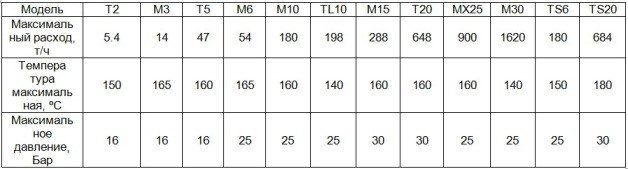

I produttori producono apparecchiature con varie caratteristiche tecniche. Ad esempio, i prodotti del famoso marchio Alfa Laval hanno i seguenti parametri.

Software dedicato e servizi specialistici semplificano l'attività di ricerca. In genere, le unità sono configurate per lasciare un liquido con una temperatura di 70 ° C.

Applicazioni

Scambiatori di calore a piastre affidabili ed efficienti vengono utilizzati in vari campi.

- Industria petrolifera. L'apparecchiatura viene utilizzata per raffreddare le risorse energetiche riciclabili.

- Impianti di riscaldamento e acqua calda. Le unità riscaldano i liquidi forniti ai consumatori.

- Ingegneria meccanica e metallurgia.L'attrezzatura viene utilizzata per raffreddare macchine e attrezzature.

- Industria alimentare. Gli scambiatori di calore, ad esempio, fanno parte degli impianti di pastorizzazione.

- Costruzione navale. Gli apparecchi raffreddano varie apparecchiature e riscaldano l'acqua di mare sulle navi.

Questa è solo una piccola parte dell'ambito di applicazione degli scambiatori di calore. L'apparecchiatura è utilizzata anche nell'industria automobilistica, nella produzione di acidi e alcali e in altri settori.

A cosa serve uno scambiatore di calore in un impianto di riscaldamento?

Spiegare la presenza di uno scambiatore di calore in un impianto di riscaldamento è abbastanza semplice. La maggior parte dei sistemi di fornitura di calore nel nostro paese sono progettati in modo tale che la temperatura del liquido di raffreddamento sia regolata nel locale caldaia e il mezzo di lavoro riscaldato venga fornito direttamente ai radiatori installati nell'appartamento.

In presenza di uno scambiatore di calore, il mezzo di lavoro dal locale caldaia viene dispensato con parametri chiaramente definiti, ad esempio 1000C. Entrando nel circuito primario, il refrigerante riscaldato non entra nei dispositivi di riscaldamento, ma riscalda il mezzo di lavoro secondario, che entra nei radiatori.

Il vantaggio di un tale schema è che la temperatura del liquido di raffreddamento viene regolata nelle singole stazioni termiche intermedie, da dove viene fornito ai consumatori.

Vantaggi e svantaggi

L'ampio utilizzo di scambiatori di calore a piastre è dovuto ai seguenti vantaggi:

- dimensioni compatte. A causa dell'uso di piastre, l'area di scambio termico è notevolmente aumentata, il che riduce l'ingombro della struttura;

- facilità di installazione, funzionamento e manutenzione. Il design modulare dell'unità facilita lo smontaggio e il lavaggio degli elementi da pulire;

- alta efficienza. La produttività del PHE va dall'85 al 90%;

- costo accessibile. Le installazioni a fascio tubiero, a spirale e in blocco, con caratteristiche tecniche simili, sono molto più costose.

Gli svantaggi del design della piastra possono essere considerati:

- la necessità di messa a terra. Sotto l'influenza di correnti vaganti, fistole e altri difetti possono formarsi in sottili lastre stampate;

- la necessità di utilizzare ambienti di lavoro di qualità. Poiché la sezione trasversale dei canali di lavoro è piccola, l'uso di acqua dura o portatore di calore di scarsa qualità può portare a blocchi, che riducono la velocità di trasferimento del calore.

Caratteristiche e caratteristiche delle piastre

Come già accennato molte volte, per la produzione di lastre viene utilizzato solo l'acciaio inossidabile, un materiale resistente alla corrosione e alle alte temperature. La tecnologia di produzione degli elementi dello scambiatore di calore a piastre è lo stampaggio, che consente la produzione di lastre di configurazione complessa. Inoltre, ciò consente di preservare le caratteristiche di base del materiale.

È anche importante considerare che non tutto l'acciaio inossidabile è adatto per la realizzazione di lastre. Vengono utilizzate solo alcune marche. Le lastre stesse hanno una forma insolita. Le scanalature speciali sono realizzate sulla parte superiore della superficie piana, che si trova in ordine sia simmetrico che caotico. Grazie a una superficie così ondulata, l'area di rimozione del calore aumenta e viene assicurata una distribuzione più uniforme dei fluidi di trasferimento del calore.

Il fissaggio delle guarnizioni in gomma viene effettuato direttamente sulle piastre mediante apposite clip. Inoltre, le guarnizioni hanno un design autocentrante, che è molto comodo, e grazie ai polsini, viene creata una barriera aggiuntiva che aiuta a trattenere il liquido di raffreddamento. Se consideriamo i tipi di piatti prodotti dai produttori, ce ne sono solo due.

- Elemento con ondulazione termicamente rigida... Le scanalature su tale piastra sono realizzate con un angolo di 30 gradi. Hanno elevate caratteristiche di conduzione del calore, ma non sopportano troppe pressioni durante la circolazione del liquido di raffreddamento.

- Piastra ondulata termicamente morbida, eseguito con un angolo di 60 gradi. Un tale elemento ha una bassa conduttività termica, ma resiste facilmente all'alta pressione del refrigerante circolante all'interno dell'unità.

Grazie alla combinazione di diversi tipi di piastre all'interno del corpo principale del dispositivo, è possibile ottenere un'opzione di trasferimento del calore ottimale per l'intera struttura. Tuttavia, per il funzionamento efficiente dello scambiatore di calore a piastre, è importante che il refrigerante circoli in uno stato turbolento. In poche parole, il liquido all'interno dell'unità con il massimo trasferimento di calore dovrebbe fluire senza ostacoli.

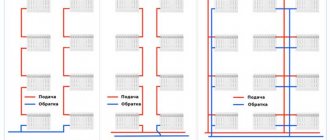

Schemi delle tubazioni dello scambiatore di calore a piastre

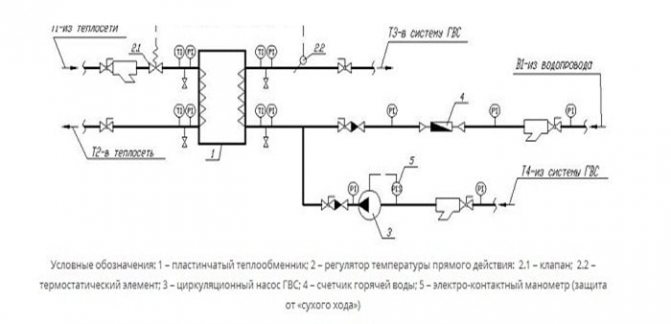

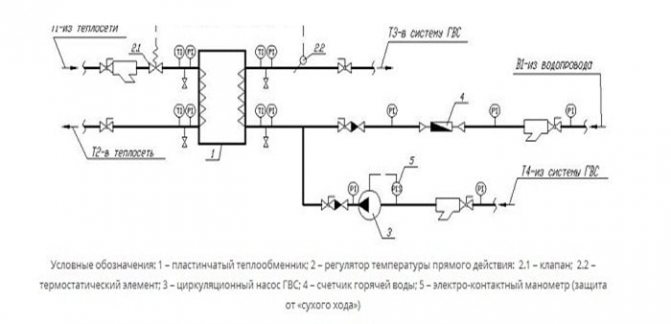

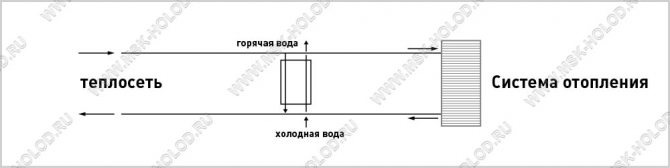

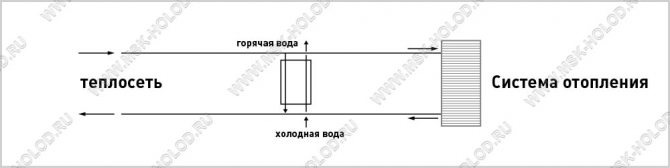

Esistono diversi modi per collegare il PHE al sistema di riscaldamento. Il più semplice è considerato un collegamento in parallelo con una valvola di controllo, il cui diagramma schematico è mostrato di seguito:

Schema di collegamento in parallelo di PHE

Gli svantaggi di tale connessione includono un aumento del carico sul circuito di riscaldamento e una bassa efficienza del riscaldamento dell'acqua con una differenza di temperatura significativa.

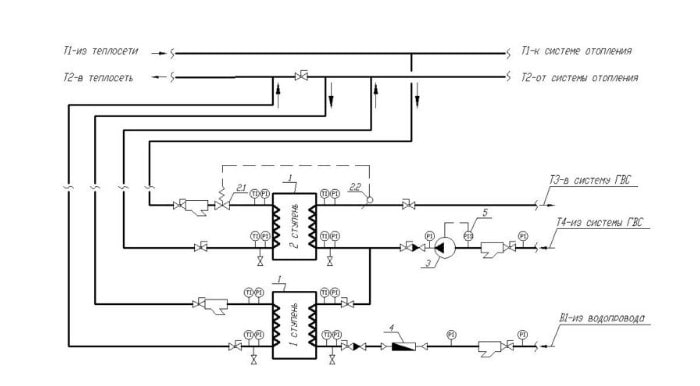

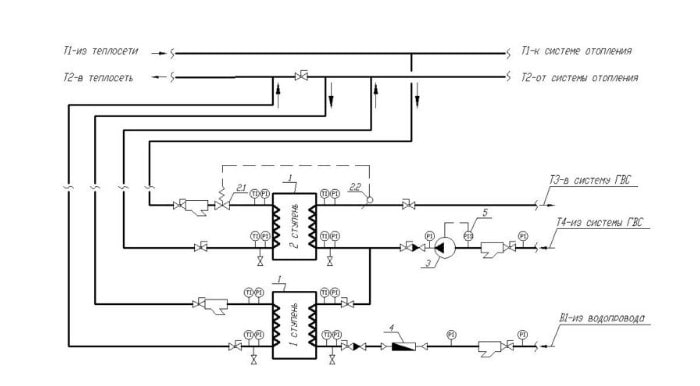

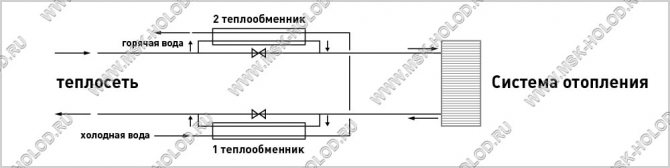

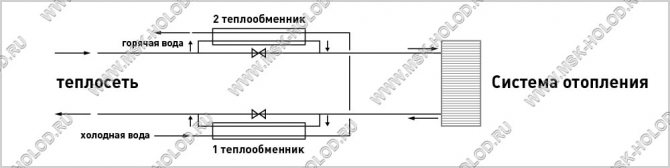

Il collegamento in parallelo di due scambiatori di calore in uno schema a due stadi fornirà un funzionamento più efficiente e affidabile del sistema:

Schema di collegamento in parallelo a due stadi

1 - scambiatore di calore a piastre; 2 - regolatore di temperatura; 2.1 - valvola; 2.2 - termostato; 3 - pompa di circolazione; 4 - contatore del consumo di acqua calda; 5 - manometro.

Il mezzo di riscaldamento per il primo stadio è il circuito di ritorno del sistema di riscaldamento e l'acqua fredda viene utilizzata come mezzo da riscaldare. Nel secondo circuito, il mezzo di riscaldamento è il vettore di calore dalla linea diretta del sistema di riscaldamento e il vettore di calore preriscaldato dal primo stadio viene utilizzato come mezzo riscaldato.

Schemi di collegamento scambiatore sanitario

Lo scambiatore di calore acqua-acqua ha diverse possibilità di collegamento. Il circuito primario è sempre collegato alla tubazione di distribuzione della rete di riscaldamento (urbana o privata), e il circuito secondario alle tubazioni di alimentazione dell'acqua. A seconda del progetto, è possibile utilizzare un'ACS monostadio parallelo (standard), ACS mista bistadio o ACS in serie bistadio.

Lo schema di collegamento è determinato secondo le norme di "Progettazione punti di calore" SP41-101-95. Nel caso in cui il rapporto tra il flusso di calore massimo rispetto all'ACS e il flusso di calore massimo al riscaldamento (QHWMax / QTEPLmax) è determinato entro i limiti di ≤0,2 e ≥1, si prende come base uno schema di collegamento a stadio singolo il rapporto è determinato entro 0,2≤ QHWSmax / QTEPLmax ≤1, quindi il progetto utilizza uno schema di connessione a due stadi.

Standard

Lo schema di connessione parallela è considerato il più semplice ed economico da implementare. Lo scambiatore di calore è installato in serie rispetto alle valvole di regolazione (valvola di intercettazione) e in parallelo alla rete di riscaldamento. Per ottenere un trasferimento di calore elevato, il sistema richiede una grande portata del vettore di calore.

A due stadi

Quando si utilizza uno schema di collegamento dello scambiatore di calore a due stadi, il riscaldamento dell'acqua per la fornitura di acqua calda viene effettuato in due dispositivi indipendenti o in un'installazione monoblocco. Indipendentemente dalla configurazione della rete, lo schema di installazione diventa molto più complicato, ma l'efficienza del sistema aumenta in modo significativo e il consumo di refrigerante diminuisce (fino al 40%).

La preparazione dell'acqua avviene in due fasi: la prima utilizza l'energia termica del flusso di ritorno, che riscalda l'acqua a circa 40 ° C. Nella seconda fase, l'acqua viene riscaldata fino ai valori normalizzati di 60 ° C.

Il sistema di connessione mista a due stadi è il seguente:

Schema di collegamento seriale a due stadi:

Uno schema di collegamento seriale può essere implementato in uno scambiatore di calore ACS.Questo tipo di scambiatore di calore è un dispositivo più complesso rispetto a quelli standard e il suo costo è molto più alto.

Manuale utente

Ogni scambiatore di calore a piastre fabbricato in fabbrica deve essere accompagnato da un dettagliato manuale operativo contenente tutte le informazioni necessarie. Di seguito sono riportate alcune disposizioni di base per tutti i tipi di IFP.

Installazione di PHE

- La posizione dell'unità deve fornire libero accesso ai componenti principali per la manutenzione.

- Il fissaggio delle linee di alimentazione e scarico deve essere rigido e stretto.

- Lo scambiatore di calore deve essere installato su una base di cemento o metallo rigorosamente orizzontale con capacità portante sufficiente.

Lavori di messa in servizio

- Prima di avviare l'unità è necessario verificarne la tenuta secondo le raccomandazioni riportate nella scheda tecnica del prodotto.

- All'avvio iniziale dell'installazione, la velocità di aumento della temperatura non deve superare i 250 ° C / he la pressione nel sistema non deve superare i 10 MPa / min.

- La procedura e l'ambito del lavoro di messa in servizio devono corrispondere chiaramente all'elenco fornito nel passaporto dell'unità.

Funzionamento dell'unità

- Durante il processo di utilizzo del PHE, la temperatura e la pressione del fluido di lavoro non devono essere superate. Il surriscaldamento o l'aumento della pressione possono causare gravi danni o il completo guasto dell'unità.

- Per garantire uno scambio termico intensivo tra i mezzi di lavoro e aumentare l'efficienza dell'installazione, è necessario prevedere la possibilità di pulire i mezzi di lavoro da impurità meccaniche e composti chimici nocivi.

- L'estensione significativa della durata del dispositivo e l'aumento della sua produttività consentiranno una manutenzione regolare e la sostituzione tempestiva degli elementi danneggiati.

Scambiatore di calore secondario per caldaia a gas

Viene anche chiamato scambiatore di calore per la fornitura di acqua calda (ACS). Questo è un dispositivo rettangolare con piastre interne in acciaio inossidabile per alimenti interconnesse. Più ce ne sono, maggiori sono le prestazioni dell'unità. All'interno formano da 8 a 30 strati. L'elevata conduttività termica dei materiali e l'ampia area di interazione forniscono il necessario trasferimento di calore durante il rapido movimento dell'acqua.

Ciascuno degli strati è un canale isolato all'interno dello scambiatore di calore. Le piastre hanno un rilievo da cui si formano questi passaggi. Lo spessore dei deflettori è solitamente di 1 mm. I canali hanno angoli e più sono nitidi, maggiore è la velocità del fluido e viceversa. Lo schema del movimento dell'acqua può essere a senso unico e multiplo, con un cambio di direzione. Nel secondo caso si ottiene una maggiore efficienza.

Lo scambiatore secondario deve essere lavato annualmente con acqua di scarsa qualità e una volta ogni tre anni se si utilizza un filtro addolcitore.

Dopo aver aperto la valvola dell'acqua calda sul miscelatore, la valvola a tre vie dirige parte del refrigerante riscaldato allo scambiatore secondario. Quindi il liquido caldo cede calore all'acqua fredda del rubinetto nell'unità, dopodiché l'acqua calda esce dallo scambiatore di calore per l'alimentazione attraverso i rubinetti in cucina e in bagno.

Il liquido di raffreddamento raffreddato entra quindi nel tubo, dove si mescola con il flusso di ritorno, il liquido di raffreddamento esaurito dall'impianto di riscaldamento e di nuovo entra nello scambiatore primario.

Lo scambiatore di calore secondario si trova solitamente sotto la camera di combustione. In diverse caldaie, è montato verticalmente o orizzontalmente su un lato.

Gli scambiatori di calore combinati - bitermici - vengono utilizzati anche nelle caldaie. In essi, la comunicazione con l'acqua calda è circondata da canali con un vettore di calore per l'impianto di riscaldamento. In primo luogo, il gas trasferisce energia al liquido di raffreddamento, quindi quest'ultimo ne dirige una parte alla fornitura di acqua calda. Poiché le caldaie a gas con tali scambiatori di calore sono più semplici, non è necessaria una valvola a tre vie.

Riparazione dello scambiatore di calore secondario

I riscaldatori secondari sono spesso intasati, in particolare i modelli con canali stretti.Senza pulizia, si rompono nel tempo e alla fine falliscono. Lo strato di calcare all'interno dell'unità riduce il trasferimento di calore, motivo per cui la caldaia consuma più gas.

Depositi di sale, calcare e ruggine costituiscono il grosso dell'inquinamento: oltre allo scambiatore secondario, non fa male controllare anche i circuiti di riscaldamento e sanitario

I problemi con gli scambiatori di calore verranno segnalati tramite codici sul display della caldaia. In questo caso, c'è un piano d'azione.

Diamo uno sguardo più da vicino al problema con il riscaldatore secondario:

- Tiriamo fuori lo scambiatore di calore secondario.

- Guardiamo le articolazioni, i fili interni ed esterni. Dopo l'ultima pulizia, le loro condizioni potrebbero essere peggiorate. Ciò accade a causa di acidi aggressivi. Sostituiamo gli elementi smontabili usurati.

- Controlliamo l'integrità. Potrebbe essersi verificato un colpo d'ariete con lo scambiatore di calore. Una fistola molto piccola (foro) può essere trovata solo da uno specialista.

- Esaminiamo meglio lo scambiatore e per questo chiamiamo il mago. Sostituiamo un'unità gravemente danneggiata.

- All'inizio si può trovare l'inquinamento. Cerchiamo visivamente la placca nei fori di ingresso. Soffiamo aria nella parte e ci orientiamo anche dal suono. Puliamo se lo scambiatore è intasato. I grumi di calcare possono cadere anche dopo un leggero colpo.

- Devi scegliere 1 delle 3 opzioni di pulizia: rimedi casalinghi come detergenti e soluzioni di acido citrico, miscele speciali o pulizia professionale.

Innanzitutto sciacquare lo scambiatore con acqua fredda del rubinetto. Quindi versare l'acido citrico nel dispositivo e metterlo in un secchio d'acqua. Quindi - estrarre lo scambiatore di calore e riempirlo d'acqua per verificare la pervietà.

Se entra lentamente o non si muove, prepara una soluzione satura di aceto in acqua e versala lì. Quindi risciacquare con acqua calda e soffiare. Utilizzare una pompa ad aria ogni volta che è possibile. Ripeti il ciclo dell'aceto.

Tra gli argomenti a favore della pulizia professionale, vale la pena notare l'inconveniente del design per la pulizia, la difficoltà nel valutare la contaminazione, il rischio di danni dovuti all'azione meccanica indipendente.

Se i passaggi precedenti non funzionano, prova una soluzione detergente speciale, come un gel detergente o una soluzione di acido adipico a bassa percentuale. Se anche questo metodo non ha funzionato, chiama il maestro o ordina una pulizia professionale.

Come sostituire una parte?

Non è necessaria alcuna conoscenza speciale per questo. Per rimuovere il vecchio scambiatore per l'ispezione o la sostituzione, attenersi alla seguente procedura:

- Scollegare l'alimentazione e chiudere il gas.

- Rimuovere il coperchio anteriore della caldaia.

- Chiudere l'alimentazione di acqua fredda per il circuito sanitario. Chiudere le valvole sui tubi di mandata e ritorno del circuito di riscaldamento.

- Rimuovere il tappo di scarico. Scaricare tutta l'acqua dalla caldaia.

- Ridurre la pressione nel sistema, se necessario, e rimuovere l'aria.

- Estrarre la scheda elettronica. Rimuovere gli elementi di fissaggio necessari per questo.

- Rimuovere i terminali dalla valvola del gas.

- Estrarre gli elementi della caldaia che impediscono una facile rimozione dello scambiatore di calore secondario: ingresso acqua fredda, raccordi acqua, ecc. Rimuovere le staffe, i dadi e i morsetti corrispondenti.

- Isolare tutti i gruppi elettrici e i cavi con materiale impermeabile.

- Svitare i dispositivi di fissaggio che fissano lo scambiatore di calore secondario. Usa uno strumento utile. A volte questo può essere fatto con un esagono. I produttori cercano di posizionare lo scambiatore in un luogo conveniente in modo che gli elementi della caldaia non soffrano durante la sua rimozione.

- Rimuovere lo scambiatore di calore secondario, rimuovere l'acqua da lì.

Al momento della rimozione vale la pena ricordare la posizione dello scambiatore per rimontarlo allo stesso modo o inserirne uno nuovo.

Gruppo di sicurezza dell'impianto di riscaldamento: navigare tramite il manometro (a sinistra) e, in caso di letture, il cosiddetto. zona rossa, spurgare l'aria attraverso lo sfiato (al centro)

Applicare grasso al rame ai collegamenti che fissano l'unità all'interno della caldaia. Questo lo proteggerà dall'ossidazione.

Inoltre, sostituire le guarnizioni usurate prima di rimettere a posto la parte.

Flussaggio dello scambiatore di calore a piastre

La funzionalità e le prestazioni dell'unità dipendono in gran parte da un lavaggio tempestivo e di alta qualità. La frequenza del lavaggio è determinata dall'intensità del lavoro e dalle peculiarità dei processi tecnologici.

Metodologia di trattamento

La formazione di incrostazioni nei canali di scambio termico è il tipo più comune di contaminazione da PHE, che porta ad una diminuzione dell'intensità dello scambio termico e ad una diminuzione dell'efficienza complessiva dell'installazione. La decalcificazione viene eseguita mediante risciacquo chimico. Se oltre al calcare sono presenti altri tipi di contaminazione, è necessario pulire meccanicamente le piastre dello scambiatore di calore.

Lavaggio chimico

Il metodo viene utilizzato per pulire tutti i tipi di PHE ed è efficace quando l'area di lavoro dello scambiatore di calore è leggermente contaminata. Per la pulizia chimica, non è necessario lo smontaggio dell'unità, il che riduce significativamente il tempo di lavoro. Inoltre, non vengono utilizzati altri metodi per pulire gli scambiatori di calore brasati e saldati.

Il lavaggio chimico delle apparecchiature di scambio termico viene eseguito nella seguente sequenza:

- una speciale soluzione detergente viene introdotta nell'area di lavoro dello scambiatore di calore, dove, sotto l'influenza di reagenti chimicamente attivi, si verifica un'intensa distruzione di incrostazioni e altri depositi;

- assicurare la circolazione del detergente attraverso i circuiti primario e secondario del TO;

- lavaggio dei canali di scambio termico con acqua;

- drenaggio di detergenti dallo scambiatore di calore.

Durante il processo di pulizia chimica, è necessario prestare particolare attenzione al lavaggio finale dell'unità, poiché i componenti chimicamente attivi dei detergenti possono distruggere le guarnizioni.

I tipi più comuni di contaminazione e metodi di pulizia

A seconda del mezzo di lavoro utilizzato, delle condizioni di temperatura e della pressione nell'impianto, la natura della contaminazione può essere diversa, quindi, per una pulizia efficace, è necessario scegliere il giusto detergente:

- disincrostazioni e depositi metallici mediante soluzioni di acido fosforico, nitrico o citrico;

- l'acido minerale inibito è adatto per rimuovere l'ossido di ferro;

- i depositi organici sono intensamente distrutti dall'idrossido di sodio e i depositi minerali dall'acido nitrico;

- la contaminazione da grasso viene rimossa utilizzando speciali solventi organici.

Poiché lo spessore delle piastre di trasferimento del calore è di soli 0,4 - 1 mm, è necessario prestare particolare attenzione alla concentrazione di elementi attivi nella composizione detergente. Il superamento della concentrazione consentita di componenti aggressivi può portare alla distruzione delle piastre e delle guarnizioni.

L'utilizzo diffuso degli scambiatori di calore a piastre in vari settori dell'industria moderna e dei servizi pubblici è dovuto alle loro elevate prestazioni, dimensioni compatte, facilità di installazione e manutenzione. Un altro vantaggio del PHE è l'ottimo rapporto qualità / prezzo.

Principio di funzionamento

Se consideriamo come funziona uno scambiatore di calore a piastre, il suo principio di funzionamento non può essere definito molto semplice. Le piastre sono ruotate l'una verso l'altra con un angolo di 180 gradi. Molto spesso, un pacchetto contiene due coppie di piastre, che creano 2 circuiti del collettore: l'ingresso e l'uscita del vettore di calore. Inoltre, va tenuto presente che il vapore che si trova sul bordo non è coinvolto durante lo scambio termico.

Oggi vengono prodotti diversi tipi di scambiatori di calore che, a seconda del meccanismo di funzionamento e del design, si dividono in:

- a due vie;

- multi-circuito;

- circuito singolo.

Il principio di funzionamento di un apparato a circuito singolo è il seguente.La circolazione del liquido di raffreddamento nel dispositivo lungo l'intero circuito viene eseguita in modo permanente in una direzione. Inoltre, viene prodotto anche un controcorrente di portatori di calore.

I dispositivi multicircuito vengono utilizzati solo durante una leggera differenza tra la temperatura di ritorno e la temperatura del vettore di calore in ingresso. In questo caso, il movimento dell'acqua viene effettuato in diverse direzioni.

Maggiori informazioni sullo scambiatore di calore a piastre:

https://youtu.be/DRd3TR4DvpI

I dispositivi a due vie hanno due circuiti indipendenti. Con la condizione di regolazione costante della fornitura di calore, l'uso di questi dispositivi è più conveniente.