Brasatura di tubi in rame

Il rame è un metallo costoso, ma le tubazioni in rame hanno un vantaggio competitivo per mantenere i sistemi in rame al picco della domanda. Realizzato con competenza in rame, fornirà una vita utile lunga e senza problemi del sistema di approvvigionamento idrico per l'intera vita della casa, oltre mezzo secolo. La praticità della lavorazione di tali prodotti risiede nella semplicità del processo di saldatura: è a bassa temperatura, facilmente eseguibile in un ambiente domestico in presenza di un bruciatore a gas o di un saldatore elettrico.

Set di strumenti

Il set completo di strumenti, dispositivi e materiali utilizzati nel processo per la procedura di saldatura è il seguente:

- mezzi per espandere, tagliare e spellare tubi: espansore, tagliatubi o smerigliatrice a disco più sottile, bisellatrice, carta abrasiva, spazzola metallica;

- strumento per riscaldare il metallo e fondere la saldatura: torcia a gas o saldatore elettrico 250 W;

- materiali con cui avviene la connessione: flusso e saldatura da una lega di stagno con rame, antimonio, argento o altri additivi;

- materiali ausiliari: tovaglioli per rimuovere il flusso in eccesso, supporti, guanti, strumenti di misurazione e marcatura.

I tubi di rame saranno collegati senza raccordi: il bordo di uno viene espanso con un espansore per tubi, un altro pezzo viene inserito al suo interno. Il giunto si riscalda e la giuntura viene colata con lega di stagno fuso: si ottiene un giunto sigillato affidabile in grado di sopportare una pressione sufficientemente alta e temperature elevate. Puoi saldare correttamente i tubi di rame comprendendo i principi del processo in corso:

- dopo aver tagliato i tubi prima della saldatura, le estremità vengono accuratamente pulite: tutte le sbavature vengono rimosse e il bordo viene levigato in un colore giallo brillante. Questo deve essere fatto per rimuovere gli ossidi dal rame che impediscono la saldatura;

- dopo lo stripping, è coperto con un composto speciale: il flusso, che rimuove l'ossigeno, prevenendo l'ossidazione durante la saldatura, aiuta la saldatura fusa a penetrare in profondità nel giunto;

- le sezioni rivestite di disossidante vengono fatte scorrere una sull'altra e riscaldate con una torcia o un saldatore. In questo caso, la tecnologia di saldatura con un saldatore differisce dal lavorare con un bruciatore solo in assenza di una fiamma libera;

- la saldatura viene portata sulla superficie riscaldata sotto la fiamma: lo stagno viene sciolto, tirato nell'articolazione, distribuendosi uniformemente attorno all'articolazione;

- dopo il raffreddamento, la latta in eccesso cadrà da sola e la cucitura sarà sigillata ermeticamente.

Se non hai abilità speciali in tale saldatura, è meglio affidarlo a professionisti.

Consigli. Nella vita di tutti i giorni, diventa necessario collegare tubi di alluminio, che sono più difficili da lavorare rispetto al rame. Ciò richiederà saldature in alluminio e attrezzature per brasatura in alluminio: una torcia in grado di riscaldare il metallo a 400 ° C. La specificità della procedura è che il flusso non viene utilizzato e la saldatura non viene iniettata nella fiamma, ma applicata al giunto: si scioglie al contatto con il metallo caldo.

Saldatura di tubi in polipropilene PVC (plastica)

I prodotti polimerici sono brasati a temperature inferiori rispetto al metallo. Hanno paura delle fiamme libere, quindi per la saldatura vengono utilizzati speciali saldatori elettrici chiamati saldatrici.

Tecnologia di saldatura dei prodotti in polipropilene (PP) è fondamentalmente diverso dal lavorare con il rame.

L'unione di sezioni metalliche è l'inserimento di un segmento in un altro e quindi la sigillatura della giuntura utilizzando una saldatura da un metallo più morbido.Nel caso del polipropilene, entrambi i segmenti si fondono, si mescolano, penetrano completamente l'uno nell'altro e quando solidificati si verifica una connessione omogenea integrale. Tale saldatura è chiamata diffusa dalla parola latina diffusione, che significa miscelazione. Saldare i tubi di propilene significa fare tre cose:

- sciogliere le estremità degli spicchi fino a renderle morbide;

- collegare gli uni agli altri senza giri inutili;

- attendere che si raffreddi: di conseguenza, si forma una sezione monopezzo omogenea.

Saldatura di tubi per il riscaldamento e l'impianto idraulico a casa

A causa della semplicità della procedura fai-da-te, viene eseguita a casa. Per fare ciò, è necessario acquistare:

- saldatrice elettrica per la saldatura del polipropilene;

- allegati per il dispositivo (inclusi nel set per il dispositivo);

- trimmer;

- montaggio;

- accessori: pennarello, coltello, metro a nastro.

La saldatura del polipropilene è molto più semplice del rame

La saldatura fai-da-te di tubi di propilene consiste nell'esecuzione sequenziale delle seguenti operazioni:

- Tagliare i tubi a dimensioni predeterminate, preparare i raccordi se necessario.

- Taglia le estremità - rimuovi 1–1,5 mm di strato protettivo dall'alto. Questo può essere fatto con un rifinitore o carteggiatura con carta smeriglio.

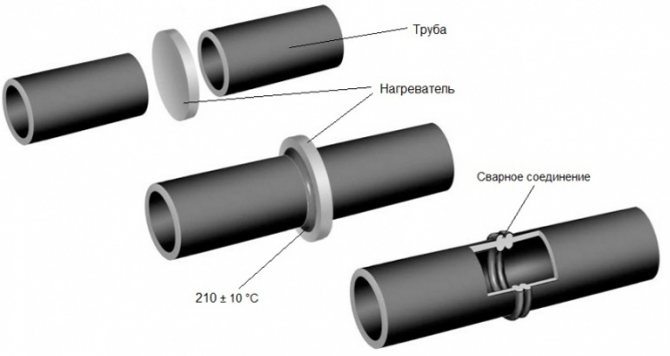

- Preparare la saldatrice: dotarla di ugelli lungo il diametro dei tubi e collegarla alla rete. Il polipropilene fonde a 250 ° C. Il dispositivo ha un interruttore della temperatura e un indicatore di riscaldamento. Quando viene raggiunta la temperatura desiderata, il dispositivo emette un segnale acustico o luminoso che è pronto per il processo di saldatura.

- Inserire il tubo e il raccordo negli ugelli corrispondenti e mantenere il tempo rigorosamente secondo le istruzioni, evitando surriscaldamenti o surriscaldamenti.

- Rimuovere le parti riscaldate dagli ugelli, quindi saldare inserendo un elemento nell'altro. In questa fase, le azioni devono essere sicure e chiare: è vietato spostare gli elementi avanti e indietro o ruotare lungo l'asse.

- Lasciare raffreddare il polipropilene - lasciare la struttura senza stress meccanico per un po '.

- Controllare visivamente la connessione per eventuali difetti: se si segue la tecnologia, la cucitura risulterà uniforme e resistente.

Saldatura di tubi in HDPE utilizzando raccordi in polipropilene.

Onestamente, sono contrario a questo metodo. Ora ti spiego perché:

- Il polipropilene e il polietilene hanno diversi punti di fusione. L'HDPE fonde a poco più di 100 gradi Celsius, mentre il polipropilene fonde a 260 gradi. La saldatura risulterà di scarsa qualità.

- Anche se si scopre di stabilire una connessione del genere, non è ancora chiaro per quale pressione sia progettato e per quanto tempo possa mantenerlo.

Leggi anche: Collegamento delle sbarre per cavi

Pertanto, ti consiglio di non sprecare tempo e denaro in tali esperimenti.

Corretta brasatura di tubi HDPE di grandi dimensioni a temperatura normale

Sono di due tipi:

- a bassa resistenza - sono realizzati ad alta pressione e acquisiscono una bassa densità;

- ad alta resistenza (HDPE) - sono realizzati a bassa pressione, ma acquisiscono un'alta densità.

Un altro nome per i tubi in polietilene ad alta resistenza: HDPE sta per polietilene a bassa pressione. Le parole "bassa pressione" nel titolo indicano in quali condizioni i prodotti sono stati fabbricati e non sono correlate all'ambito di applicazione. Il polietilene a bassa pressione (HDPE) viene utilizzato in condizioni di alta pressione e temperatura, nelle condutture principali del gas o dell'acqua. Saldare correttamente i tubi in polipropilene non è un compito facile.

Poiché i prodotti HDPE sono prodotti in un'ampia varietà di diametri (da 20 mm a 1 m 20 cm) e spessori di parete, esiste più di un metodo per unirli e molti tipi di apparecchiature per la saldatura di tubi in polietilene. La saldatura dei tubi in polietilene viene eseguita con uno dei seguenti metodi:

- culo (o culo);

- a forma di campana;

- elettrofusione.

Per tale saldatura, è necessaria una saldatrice speciale.

La saldatura di testa di tubi in PE in condizioni industriali viene eseguita da una macchina costosa e ingombrante con azionamento meccanico o idraulico. Il set del dispositivo include guide per il centraggio, un trimmer per il taglio regolare dei bordi adiacenti, un elemento riscaldante, azionamenti e timer. La stessa tecnologia end-to-end è semplice, ma l'attrezzatura utilizzata non è economica: il prezzo di una saldatrice per tubi in HDPE è in media di 250 mila rubli e un elemento riscaldante separato costa circa 50 mila.

Schema di saldatura per tubi in polietilene con saldatore in punti difficili da raggiungere

La saldatura dei tubi in polietilene avviene secondo il seguente schema:

- i prodotti da collegare vengono inseriti nella saldatrice del tubo, sono centrati;

- tra di loro è inserito uno strumento automatico di rivestimento, che taglia uniformemente l'HDPE, rimuovendo i trucioli;

- le estremità opposte vengono unite, viene eseguito il controllo visivo dell'allineamento e della tenuta dei bordi;

- le estremità da saldare sono sgrassate, tra loro è installato un elemento riscaldante;

- le estremità vengono riscaldate e sciolte a una determinata temperatura per un certo tempo;

- l'elemento riscaldante viene rimosso e la connessione si raffredda per un periodo impostato dal timer;

- si ottiene una forte connessione senza influire sulla flessibilità della pipeline.

A casa, accade secondo lo stesso principio, ma vengono utilizzati dispositivi più semplici: un saldatore per tubi in polietilene. Costa da 30 mila rubli, è uno specchio di saldatura ricoperto di teflon e in grado di resistere alle alte temperature - fino a 300 ° C.

I parametri della saldatura di testa dei tubi in polietilene: temperatura, tempo di riscaldamento e raffreddamento - dipendono dal diametro e dallo spessore della parete, sono impostati dai saldatori secondo una tabella speciale. Per eliminare gli errori in molti dispositivi, i parametri vengono impostati automaticamente.

La saldatura per elettrofusione di tubi in HDPE appartiene alla categoria industriale e consiste nel fondere la sezione della tubazione sotto il giunto, a cui viene fornita la corrente elettrica, e la temperatura aumenta. I giunti elettrosaldabili per tubi in polietilene consumano una grande quantità di elettricità durante il funzionamento e sono considerati più costosi, ma aiutano nei casi in cui è impossibile utilizzare un dispositivo di grandi dimensioni. Possono essere usati a casa.

Ambito di applicazione dei tubi in polietilene

I prodotti in polietilene sono ampiamente utilizzati nelle costruzioni moderne

Sono utilizzati nella costruzione di condotte idriche, sistemi fognari, gasdotti. I tubi in PE trovano la loro applicazione nelle fognature a pressione ea gravità, fungono da custodie protettive per cavi elettrici e telefonici.

La ricostruzione di vecchie reti viene eseguita con l'aiuto di tubi in polietilene. La sostituzione può essere effettuata con la distruzione di comunicazioni logore, ma è possibile posarne di nuove parallelamente a quelle vecchie, il che non richiede l'interruzione dell'approvvigionamento idrico alla popolazione e l'interruzione del sistema fognario. La ricostruzione di pozzi e altri servizi di comunicazione e sanitari dipende dal grado di deterioramento. Le singole parti (colli, valvole di intercettazione, ecc.) Possono essere soggette a sostituzione parziale; se necessario, viene eseguita una revisione importante con sostituzione completa delle tubazioni.

DESIGN PRESTIGE LLC

Tubi in cloruro di polivinile rinforzato per brasatura

La saldatura può essere eseguita utilizzando la stessa macchina utilizzata per la saldatura di analoghi in polipropilene. Le pareti dei prodotti in PVC sono più spesse e rigide, quindi sono necessari raccordi per collegarli. Il loro punto di fusione è inferiore, quindi questo tipo non viene utilizzato per la fornitura di acqua calda: le pareti della tubazione sono deformate sotto l'influenza delle alte temperature. La saldatura viene eseguita con una saldatrice elettrica ad ugelli, su cui vengono fuse le estremità dei prodotti da unire. Per saldare correttamente i tubi in pvc, è necessario eseguire diversi passaggi:

- pulire i bordi;

- rimuovere l'eventuale rinforzo;

- impostare la temperatura di fusione a non più di 200 ° C.

Strumenti, dispositivi, sequenza di azioni sono gli stessi di quando si lavora con campioni di polipropilene.

GUARDA IL VIDEO

Nella vita di tutti i giorni, i tubi in polipropilene, polietilene o PVC vengono spesso indicati con una parola generale come plastica ei principi della loro connessione hanno molto in comune. Non tutti possono saldare correttamente i tubi, ma tutti possono imparare.

Oggi, i prodotti polimerici sono utilizzati in molte aree della nostra vita e dei nostri settori. Ma l'HDPE - polietilene a bassa pressione - è particolarmente popolare. Questo materiale è forte, durevole, facile da installare grazie al suo basso peso specifico. Le tubazioni per vari scopi sono spesso realizzate con tubi in polietilene. Per collegare i singoli pezzi, i prodotti HDPE vengono saldati. Nel nostro articolo parleremo delle varietà e delle caratteristiche della saldatura di tubi in HDPE.

Varietà di connessioni

I seguenti metodi possono essere utilizzati per collegare tubi in polietilene:

- Staccabile. Per eseguire tale unione di pezzi grezzi in HDPE, saranno necessarie flange in acciaio. La caratteristica principale di questo principio di attracco è che la tubazione può essere smontata durante il funzionamento.

- Non staccabile. In questo caso, non funzionerà per smontare le comunicazioni. Per effettuare una tale connessione, i pezzi devono essere saldati. Per questo, è possibile utilizzare uno dei seguenti metodi:

- saldatura di testa di semilavorati in polietilene;

- saldatura di prodotti HDPE mediante accoppiamenti.

Per assemblare tubazioni da elementi di grande diametro, vengono utilizzati raccordi termoresistivi o saldatura di testa. Quando si utilizzano entrambi i metodi, si ottiene una connessione monolitica affidabile.

Tubi rapidi in polietilene

I problemi con i prodotti in polietilene sono associati alle caratteristiche di tutti i materiali termoplastici viscoelastici. La loro forza dipende in gran parte dal grado di flessione e compressione e in generale è relativamente piccola. Il polietilene è sensibile alla luce ultravioletta, che deve essere compensata da additivi coloranti (solitamente fuliggine) e dall'uso di vernici protettive. La dilatazione termica del polietilene è piuttosto elevata e deve essere compensata mediante una curva costruttiva del tubo a forma di L o U.

Oggi le condutture sotterranee domestiche sono lunghe circa 2 milioni di km. Si tratta principalmente di condutture in acciaio. La quota di tubi in polietilene, ad esempio, rappresenta circa il 10% dell'intera lunghezza dei gasdotti. Anche altre reti hanno indicatori non molto elevati per questo parametro. Tuttavia, vi è una tendenza persistente che le condutture moderne in termini percentuali stiano cambiando a favore dei tubi in polietilene.

Saldatura di testa di prodotti HDPE

La saldatura di testa di tubi in HDPE richiede l'uso di attrezzature di saldatura. A causa del fatto che durante la saldatura non vengono utilizzate parti aggiuntive, il processo di installazione è notevolmente semplificato. In questo modo, è possibile saldare solo i grezzi in HDPE.

Attenzione: la saldatura di testa di alta qualità dei prodotti HDPE funzionerà solo se viene eseguita utilizzando una cucitura. A causa di ciò, la forza di giunzione delle parti da unire sarà massimizzata.

La saldatura testa a testa di tubi in polietilene è la tecnologia più efficace e versatile, poiché mantiene la flessibilità del materiale in tutta la tubazione. Questo metodo può essere applicato indipendentemente dal tipo di installazione della condotta utilizzata (trincea, senza trincea o aperta).

La saldatura di testa dei tubi in polietilene viene eseguita nella seguente sequenza:

- Per cominciare, le estremità dei pezzi da unire devono essere installate nel centralizzatore dell'attrezzatura di saldatura.

- Dopo che le parti sono state allineate e fissate, utilizzando un tovagliolo di cotone e alcool, è necessario pulire le estremità da polvere, sporco e grasso.

- Quindi le estremità da saldare vengono elaborate utilizzando un dispositivo di rivestimento. Il taglio viene interrotto quando iniziano a formarsi trucioli uniformi con uno spessore non superiore a 0,5 mm. Il pezzo può ora essere rimosso e il parallelismo delle estremità può essere controllato a mano.

- Se si riscontra uno spazio inaccettabile tra le superfici da saldare, l'operazione di rifilatura deve essere ripetuta.

- Successivamente, i tubi vengono brasati. Per fare ciò, utilizzando un elemento riscaldante con rivestimento antiaderente, le estremità dei pezzi vengono riscaldate alla temperatura richiesta.

- Quando le estremità sono sufficientemente fuse, separiamo i prodotti da saldare e rimuoviamo anche l'elemento per il riscaldamento dalla zona di saldatura.

- Successivamente, le estremità da saldare possono essere chiuse e la pressione di serraggio può essere aumentata fino a raggiungere il valore richiesto.

- La saldatura deve essere tenuta sotto pressione per un determinato periodo di tempo.

- Successivamente, viene verificata la qualità della saldatura. Per questo, vengono valutati l'aspetto della bava, la larghezza e l'altezza.

Saldatura a tasca di grezzi HDPE

La saldatura di tubi in HDPE con il metodo di accoppiamento viene eseguita utilizzando una speciale unità di saldatura chiamata saldatore, nonché una serie di ugelli speciali che possono differire di diametro. La dimensione dell'ugello viene selezionata in base al diametro dei tubi in polietilene saldati.

La brasatura di accoppiamento di tubazioni in HDPE viene eseguita utilizzando raccordi. La configurazione di questi prodotti può variare. Si presentano sotto forma di angoli, tee o accoppiamenti. Con questo metodo di saldatura, le estremità dei pezzi e dei raccordi vengono saldate.

Importante: il vantaggio principale della saldatura a bussola è che può essere eseguita in punti difficili da raggiungere dove lo spostamento assiale dei pezzi è difficile.

Il riscaldamento delle parti in polietilene viene effettuato attraverso il contatto del pezzo con la parte metallica riscaldata dell'unità di saldatura. Consiste di due parti rotolanti:

- il mandrino riscalda la superficie interna del raccordo;

- il tubo di riscaldamento è inserito nel manicotto.

Per installare questo ugello nel foro dell'unità di saldatura, il manicotto e il mandrino devono essere attorcigliati insieme.

La saldatura di tubi in polietilene utilizzando il metodo di accoppiamento comporta le seguenti misure preparatorie:

- I pezzi devono essere tagliati con forbici speciali alla dimensione desiderata. In questo caso, è necessario assicurarsi che il taglio sia rigorosamente perpendicolare all'asse longitudinale del prodotto.

- Prima di eseguire la saldatura, le estremità dei pezzi da unire devono essere pulite.

- Per evitare un raffreddamento indesiderato durante la saldatura, le estremità dei tubi che non sono attualmente collegate sono sigillate con tappi.

- Successivamente, è necessario pulire la superficie dell'ugello di saldatura dalle particelle di materiale che potrebbero essere rimaste dopo il lavoro precedente.

Ora puoi avviare il processo di saldatura stesso, che viene eseguito nella seguente sequenza:

- Innanzitutto, l'ugello deve essere riscaldato alla temperatura di saldatura. Quando il valore raggiunge il livello richiesto, l'indicatore sul corpo del saldatore darà un segnale.

- Successivamente, il tubo HDPE deve essere inserito nel manicotto fino a quando non si arresta. A sua volta, il raccordo viene anche spinto sul mandrino fino all'arresto. Poiché i diametri sono leggermente diversi, sarà necessario fare uno sforzo per completare la procedura.

- Selezioniamo il tempo di saldatura del tubo in base a tabelle speciali, dove questo indicatore è indicato per prodotti di diversi diametri.

- Durante il processo di inserimento dell'elemento tubolare e di scorrimento sul raccordo, il materiale in eccesso dalla superficie dei pezzi viene fuso e spremuto. Di conseguenza, un cordone anulare si forma lungo il bordo degli elementi da saldare: un gart.

- La pressione durante l'inserimento delle parti deve essere interrotta nel momento in cui il pezzo in lavorazione e il raccordo raggiungono l'arresto.È molto importante rispettare questa condizione, perché altrimenti la connessione non sarà abbastanza forte. Poiché è difficile determinare con precisione la profondità di immersione del pezzo in lavorazione, è necessario prima misurare questo valore e fare un segno sul tubo.

- Quindi rimuovere i pezzi da saldare dall'ugello. Successivamente, installare il tubo nel raccordo in modo che poggi saldamente contro il tallone anulare. Lascia raffreddare gli elementi collegati. Allo stesso tempo, non dovresti torcerli e sottoporli a varie influenze meccaniche.

Saldatura per elettrofusione

Per effettuare una tale connessione, è necessario uno speciale accoppiamento elettrico, in cui sono montati elementi riscaldanti incorporati. Se confrontiamo questa saldatura con la saldatura di testa, costerà di più a causa della necessità di acquistare costosi giunti elettrici.

Tuttavia, questa tecnica ha i suoi vantaggi:

- Poiché la bava non si forma sulla superficie interna dei tubi, la permeabilità della tubazione non diminuisce.

- Questo metodo di saldatura è comodo da usare in uno spazio ristretto, dove non sarà possibile installare un'unità saldata sovradimensionata.

Per collegare due pezzi in una sezione diritta della tubazione, vengono utilizzati giunti elettrosaldabili convenzionali. Tuttavia, in alcuni casi, potrebbero essere necessari tee elettrosaldabili e rami a sella. Per completare il lavoro, avrai bisogno di un'unità di saldatura per elettrofusione.

La procedura di saldatura viene eseguita utilizzando un raccordo saldato in polietilene. Questo è un prodotto speciale che ha spirali incorporate che fungono da elementi riscaldanti. In questo caso, una parte del materiale del raccordo, che viene fuso a causa della spirale riscaldata, è collegata al materiale polimerico del pezzo, formando una tubazione monolitica continua. A proposito, la spirale rimane per sempre nella cucitura risultante.

Importante: la tecnologia dell'elettrofusione consente di ottenere una connessione ad alta resistenza. Tuttavia, a causa dell'elevato costo di questo metodo, viene utilizzato nell'installazione di comunicazioni di pressione per il trasporto di gas e prodotti petroliferi.

La saldatura con elettrofusione viene eseguita nella seguente sequenza:

- Con l'aiuto di speciali attrezzature di taglio, i tubi vengono tagliati in pezzi della dimensione desiderata.

- Inoltre, i pezzi in lavorazione devono essere puliti dallo sporco e sgrassati nel punto di saldatura. L'elettrofusione deve essere sottoposta allo stesso trattamento.

- Quindi vengono fatti dei segni sugli elementi tubolari che permetteranno di controllare la profondità di inserimento del tubo nel manicotto.

- Per evitare il raffreddamento indesiderato degli elementi durante la saldatura, le estremità libere dei tubi vengono tappate.

- Con l'aiuto di fili speciali, l'unità di saldatura è collegata all'accoppiamento elettrico, viene premuto il pulsante di avvio.

- Dopo un certo periodo di tempo, l'unità si spegnerà da sola, il che significherà il completamento della saldatura.

- I giunti così ottenuti possono essere azionati solo dopo un'ora.

Attenzione: la condizione principale per ottenere una cucitura di alta qualità è l'immobilità delle parti durante il processo di saldatura e raffreddamento.

Ai giunti saldati ottenuti vengono imposti i seguenti requisiti:

- Il cordone anulare della saldatura deve sovrapporsi al segno tracciato sul pezzo prima della saldatura.

- Lo spostamento consentito delle sezioni del tubo l'una rispetto all'altra non è superiore al 10% dello spessore della parete di un elemento in HDPE.

- Se lo spessore della parete del pezzo da saldare non è superiore a 5 mm, l'altezza del cordone di una saldatura di alta qualità dovrebbe essere di circa 2,5 mm. Nel caso di tubi di saldatura con uno spessore di parete di 6-20 mm, l'altezza del cordone deve essere superiore a 5 mm.

Quando si sceglie un metodo per la saldatura di grezzi HDPE, vale la pena considerare le condizioni operative delle utenze installate. Solo tenendo conto di questo fattore è possibile costruire un gasdotto affidabile e di alta qualità, che funzionerà efficacemente per l'intero periodo assegnatogli.

Aggiungi ai segnalibri

Quando diventa necessario sostituire la tubazione in casa, sorge la domanda se farlo da soli o chiamare un maestro. Di recente, chiamare un idraulico per riparare un impianto idraulico era una cosa familiare e naturale da fare. Ma ora, quando sono comparsi tubi di plastica (metallo-plastica, polipropilene, plastica, prodotti in HDPE), che hanno un basso costo, una resistenza abbastanza buona e un metodo di installazione semplice, si possono trovare sempre più casi di autoinstallazione. La saldatura di tubi in polietilene consentirà di risparmiare in modo significativo il processo di installazione di un sistema di approvvigionamento idrico.

Tipi di tubi di plastica: polietilene, polipropilene, metallo-plastica.

Ma come saldarti e cosa è necessario per questo?

Riempimento della trincea

Il terreno rimosso dalla trincea, in cui non ci sono pietre di 20 mm, viene utilizzato per il riempimento iniziale. Viene realizzato per tutta la lunghezza del tubo, alto circa 15 cm dalla sua sommità. Se è necessario compattare il riempimento, il terreno deve soddisfare determinati requisiti. Puoi usare ghiaia fine (20-20 mm) o pietrisco (4-44 mm). Il terreno non deve essere lasciato cadere direttamente sulla tubazione. La condotta interrata posta sul fondo della trincea deve essere compattata. Il terreno riempito viene speronato in strati di 20 cm su entrambi i lati del tubo in modo che non si sposti. Il terreno non viene speronato direttamente sopra il tubo.

Il riempimento viene eseguito dopo la compattazione e si ottiene uno strato compattato di circa 30 cm sopra il tubo. La trincea può essere riempita con terreno scavato, la dimensione delle pietre più grandi non è superiore a 300 mm. Anche se è presente uno strato di riempimento protettivo di circa 30 cm di spessore, la dimensione delle pietre nel terreno utilizzato per il riempimento non può essere superiore a 60 mm.

DESIGN PRESTIGE LLC

Che tipo di prodotti dovresti scegliere?

Non molto tempo fa, i tubi di metallo erano i più comuni ed economici nel campo dell'approvvigionamento idrico, ma ora è apparsa una varietà di sistemi di plastica. Ogni tipo ha i suoi pro e contro. I principali vantaggi generali delle strutture in plastica sono praticità e facilità di installazione, resistenza alla corrosione, buone prestazioni (come assenza di rumore di acqua corrente, lunga durata e così via).

Diamo un'occhiata ad alcuni di loro:

- I tubi in plastica rinforzata hanno una buona conduttività termica, ma non sono molto resistenti alle sollecitazioni meccaniche.

- Per metallo-plastica, sono necessari raccordi e uno strumento di crimpatura, non è richiesto un dispositivo di saldatura speciale. Utilizzato per qualsiasi tipo di acqua.

- I prodotti in polipropilene richiedono l'uso di attrezzature speciali per la saldatura di parti, hanno una vasta gamma di applicazioni, sono possibili varie varianti: multistrato, fibra di vetro, monostrato, fibra di carbonio.

- I tubi in polietilene reticolato hanno caratteristiche prestazionali migliorate, durante l'installazione vengono utilizzati solo metodi di connessione a freddo, tali elementi non devono essere saldati, sono utilizzati per il riscaldamento e l'approvvigionamento idrico.

- Le strutture in PVC sono l'opzione più economica. Tali elementi hanno una struttura rigida, consentono la posa sia nascosta che aperta della tubazione, non richiedono strumenti speciali per l'installazione.

- I tubi in polietilene o HDPE (sistemi in polietilene a bassa pressione) hanno buone prestazioni.

Recentemente, hanno iniziato ad essere utilizzati da artigiani di diverse aziende. Le caratteristiche di questo tipo sono peso ridotto, installazione semplice e rapida di sezioni ed elementi della tubazione, nessuna interazione con l'acqua e non suscettibilità alla corrosione, basso costo e durata. Sono utilizzati per la posa di acqua tecnica e potabile. Per l'installazione di elementi, vengono utilizzati raccordi speciali e saldatura di tubi in polietilene in uno dei due modi (giunto di testa o in una presa).Se saldi correttamente parti di sistemi HDPE, la pipeline ti delizierà con durata, affidabilità e forza.

Processo di costruzione dell'installazione del tubo

Vale la pena notare che la domanda, (sia plastica che HDPE), può essere equiparata a una domanda piuttosto che a farlo, poiché il processo stesso è molto semplice. Tutte le sezioni sono montate tramite raccordi e collegate alla tubazione mediante saldatura, quindi la cosa più importante è la selezione di un dispositivo adatto. Ma diamo un'occhiata all'ordine generale del metodo di giunzione.

Strumenti e parti:

- Ferro e saldatore. Puoi acquistarlo in qualsiasi negozio di strumenti specializzati, mentre non dovresti inseguire opzioni economiche, perché ciò influirà sulla qualità del lavoro. Chiedi consiglio a esperti o consulenti nel negozio e ti aiuteranno a trovare il miglior saldatore per la tua applicazione. Ogni saldatore ha un dispositivo simile, l'unica differenza è nel tipo domestico o professionale, nonché nel diametro, per il quale viene selezionata la coppia di punte richiesta per superfici / parti esterne ed interne. Grazie a uno strumento ben scelto , come un saldatore, sarà possibile riscaldare il tubo e collegare saldamente le estremità, effettuando così "incollaggio" di due sezioni di tubo e formando un collegamento affidabile e forte per molti anni.

- Giunti, raccordi, angoli, spine, tee, clip per montaggio a parete, riscaldatori. Non dimenticare una semplice matita da costruzione, metro a nastro e forbici di plastica.

Considera attentamente la posizione e disegna un disegno della futura pipeline

Controllare tutte le parti, tagliare i materiali con perdite minime e imprecisioni. Se possibile, trova un assistente che ti aiuterà in tutto il lavoro e ti permetterà di eseguire l'installazione in modo più accurato, ma se ciò non è possibile, puoi farlo da solo.

Un metodo diffuso è l'installazione rapida, in cui le parti devono essere saldate in un intervallo di temperatura di oltre 180 ºС. Questo metodo di saldatura di tubi in polietilene consente di assemblare la tubazione abbastanza rapidamente.

È necessario prendere due bit: usando un saldatore e pezzi di diametro maggiore, riscaldare il bordo esterno del segmento del tubo e usando un po 'di diametro inferiore - il bordo interno, dopo di che gli elementi vengono riscaldati. Quindi è necessario collegare le due parti e premerle saldamente e saldamente insieme, unendo con cura i bordi. Quindi è imperativo attendere un po 'di tempo per riparare e raffreddare tutti gli elementi.

Tutto è abbastanza semplice. La cosa principale è un buon saldatore e materiale.

I tubi in polietilene HDPE sono utilizzati in quasi tutti i moderni sistemi di comunicazione, dall'approvvigionamento idrico ai gasdotti e ai canali via cavo. Sono forti, flessibili e durevoli. La corretta installazione di un sistema di tubazioni in polietilene garantirà la sua affidabilità anche ai giunti delle sezioni dei tubi e sapere come collegare i tubi in HDPE con le proprie mani farà risparmiare denaro sulla loro installazione.

Posa di condotte senza scavi

Schema di posa senza scavo di tubi in polietilene

In alcuni casi, quando le linee del gasdotto si intersecano con una ferrovia, un'arteria trafficata, un fiume o un altro ostacolo, non è possibile scavare a cielo aperto. Il motivo potrebbe anche essere la necessità di ridurre il più possibile il costo di scavare una trincea. Questa è la base per l'applicazione del metodo trenchless per la posa di condotte in polietilene. Il metodo di posa senza trincea della perforazione direzionale orizzontale (metodo HDD) è diventato molto diffuso.

La perforazione orizzontale è un modo speciale per costruire comunicazioni senza aprire il terreno. Il lavoro inizia nel punto in cui il tubo viene portato in superficie. La tecnologia garantisce un'elevata precisione del trapano nel luogo di emergenza previsto per la superficie.Il metodo consente la posa di tubi sotterranei con una lunghezza superiore a 100 me un diametro fino a 630 mm o più. Esistono due metodi principali di perforazione orizzontale: guidata e non guidata.

La perforazione orizzontale diretta viene eseguita da macchine tunnellatrici, mediante lavaggio e perforazione pilota.

La perforazione orizzontale incontrollata viene eseguita in due modi: 1) senza rivestimento (razzo ariete, perforazione a spostamento, perforazione a coclea) e 2) con rivestimento (perforazione a iniezione, perforazione a puntura, perforazione a percussione, perforazione ariete).

I metodi di perforazione orizzontale e la posa senza scavo di tubi in polietilene sono considerati la tecnologia più moderna. Per espandere il pozzo, viene utilizzata una speciale estensione di perforazione. Per migliorare la perforazione, il pozzo viene trattato con fango di perforazione, che forma e lubrifica il canale stesso.

Le caratteristiche dei prodotti in polietilene ne consentono quindi l'installazione e la posa con qualsiasi metodo attualmente noto, tenendo conto dei vincoli imposti dal raggio di curvatura minimo ammissibile.

Un tubo in polietilene tirato o spinto è in grado di ripetere la configurazione di un vecchio percorso con raggio di curvatura superiore a 120 diametri del tubo stesso. I prodotti in metallo praticamente non hanno un tale raggio di curvatura.

DESIGN PRESTIGE LLC

Installazione del tubo nel sistema

I tubi in HDPE sono prodotti in lunghezze standard - 6 e 12 metri ciascuno, così come in rotoli o bobine lunghe - 100-500 metri ciascuno. Nel processo di installazione nel sistema in una stanza specifica, saranno sicuramente necessarie le seguenti operazioni:

- Taglio (taglio) di tubi in polietilene per la saldatura o una connessione di raccordo. Questa operazione deve essere eseguita con molta attenzione in modo che il taglio sia il più liscio possibile, senza crepe e sbavature, perpendicolare alla superficie del tubo. Tale incisione può essere eseguita utilizzando:

- Tagliatubi manuale o elettrico in grado di trattare tubi con diametro da 15 a 30 mm,

- Taglierina circolare per tubi domestici con diametri da 15 a 160 mm,

- La cosiddetta "ghigliottina per tubi" utilizzata per creare un taglio di alta qualità di un tubo da 63 a 350 mm di diametro,

- Una sega a nastro che è lo strumento professionale più costoso e può produrre tagli puliti e uniformi in tubi fino a 1600 mm di diametro.

- Sarà necessario raddrizzare gli anelli della bobina in sezioni diritte quando si acquista un filmato di grandi dimensioni. La difficoltà sta nel fatto che quando si raddrizza il tubo, è possibile danneggiarlo accidentalmente. Qui è necessario ricordare che il materiale del tubo è HDPE, che è un polimero termoplastico. Pertanto, per un leggero cambiamento di forma, è sufficiente tenere i prodotti per un breve periodo in un luogo caldo (in una stanza riscaldata, al sole) o sciacquarli con acqua calda. Dopodiché, si piegheranno facilmente.

- Formazione di un angolo piegando segmenti di linea retta. In questo caso, sarà necessario un maggiore riscaldamento di una determinata area rispetto al raddrizzamento dell'arco. Per fare questo, utilizzare il riscaldamento con la stessa acqua calda, un asciugacapelli da costruzione o un semplice bruciatore a gas.

ATTENZIONE! Per piegare il tubo in HDPE, è necessario riscaldarlo con molta attenzione, poiché con un riscaldamento basso può rompersi in corrispondenza della curva e una temperatura troppo alta può danneggiarlo.

Organizzazione del lavoro di installazione

I lavori di saldatura e installazione con tubi in polietilene vengono eseguiti secondo lo schema di base o con il metodo del percorso. Il metodo di base viene utilizzato nei casi in cui l'oggetto si trova vicino al sito di saldatura, dove i tubi sono precollegati, quindi vengono portati in sezioni già pronte al percorso della tubazione. La lunghezza del tratto può superare i 30 M. In cantiere vengono saldati in un filo pieno, che deve poi essere accuratamente posato in trincea per non disturbare il raggio di curvatura.

La saldatura del percorso inizia con la posa del tubo lungo la trincea.Quindi, l'installazione e la saldatura vengono eseguite con impianti di saldatura mobili. Piccoli tubi possono essere posati manualmente nella trincea. Tuttavia, i posatubi o le gru sono i più comunemente usati. Il filo finito deve essere abbassato senza strappi, in modo uniforme, dopo averlo fissato in precedenza con corde di canapa o imbracature morbide, che dovrebbero essere posizionate a una distanza di 5-10 metri l'una dall'altra. La corda saldata in un unico pezzo deve essere calata attentamente nella trincea in modo che il raggio di curvatura critico non venga superato durante l'installazione. In anticipo, è necessario attendere almeno 2 ore dopo aver saldato l'ultima maglia.

DESIGN PRESTIGE LLC

Metodi di connessione

I metodi per il collegamento di tubi in polietilene possono essere suddivisi in due gruppi principali: installazione utilizzando parti aggiuntive (giunti e raccordi) e saldatura diretta dei giunti.

Saldatura

I giunti saldati forniscono il giunto monopezzo più resistente con giunti completamente sigillati, resistendo a carichi simili alle superfici solide. La brasatura viene applicata a tubi con un diametro superiore a 50 mm e richiede una saldatrice speciale.

La saldatura di sezioni di tubi in HDPE può essere eseguita:

- Culo. In questo caso, è richiesta una speciale uniformità dei tagli e il loro spostamento l'uno rispetto all'altro non supera il 10% dello spessore della parete del tubo. Il lavoro si svolge in sequenza:

- Le sezioni del tubo vengono pulite da tutti i contaminanti e sgrassate (ad esempio, con alcool o altre sostanze),

- Entrambe le estremità vengono riscaldate alla viscosità del polimero,

- Le sezioni di tubo vengono collegate mediante pressione e fissate immobili fino a quando non si raffreddano completamente. In questo caso, è necessario assicurarsi che la cucitura risulti essere uniforme, senza avvallamenti e sporgenze per garantirne l'affidabilità.

- Con l'uso di un manicotto elettrosaldabile. Qui avrai anche bisogno di un apparecchio per lavorare con tali giunti, che hanno una spirale incorporata e possono sciogliersi rapidamente quando si riscalda:

- Le estremità del tubo pulite e sgrassate sono fissate nel manicotto,

- I terminali dell'apparato sono collegati alle uscite della spirale prima che inizi a fondere,

- Il tubo è fissato fino a quando non si raffredda completamente.

Guarda il video per sapere come fare.

IMPORTANTE! I giunti saldati vengono solitamente utilizzati in luoghi difficili da raggiungere in cui la semplice saldatura è difficile: durante la creazione di collegamenti o la riparazione di sistemi già installati, in pozzi, ecc.

Installazione

Per montaggio diretto si intende la realizzazione di connessioni smontabili utilizzando raccordi di tutte le tipologie disponibili: giunti, curve angolari, tee, regolabili per 4 lunghezze, ecc. Tali collegamenti vengono solitamente eseguiti in impianti dove non è richiesta la super resistenza dei giunti montati, o in aree dove può essere richiesto lo smantellamento e la ricostruzione (ad esempio, in una casa privata per collegare un sistema di irrigazione esterno per il periodo estivo).

L'installazione senza saldatura può essere eseguita nei seguenti modi:

- Il collegamento di tubi con l'aiuto di prese disposte su di essi, dotate di O-ring, per i quali è sufficiente mettere tra loro gli elementi corrispondenti dei tubi e premere bene.

- Il collegamento del raccordo con gli elementi di compressione avviene in più fasi: un dado di serraggio viene tirato sul taglio del tubo;

- il tubo viene messo saldamente sul raccordo del raccordo fino all'arresto;

- il dado di serraggio è serrato con chiavi.

Ambito di utilizzo dei tubi in HDPE

Le condutture in HDPE vengono utilizzate per varie condutture:

- fornitura di acqua fredda;

- fornitura di gas;

- smaltimento delle acque reflue;

- fognatura, compresa l'acqua piovana;

- per cablaggio nascosto.

A seconda dello scopo della pipeline, viene selezionato il metodo di connessione:

- Per l'impianto idraulico, è possibile utilizzare uno qualsiasi dei metodi di installazione descritti. Tuttavia, saranno sufficienti collegamenti staccabili mediante raccordi.

- Il sistema fognario è montato a campana, inserendo i tubi l'uno nell'altro. Per la sigillatura in tali materiali, è disponibile uno speciale anello di tenuta in gomma.

Il cablaggio è posato in tubi diritti o corrugati.Per affidabilità, è possibile utilizzare un gruppo saldato a diffusione.