Nomenclatura del calcestruzzo di legno monolitico

La nomenclatura del calcestruzzo di legno monolitico è la stessa di quella del calcestruzzo di legno a blocchi: ci sono 2 tipi:

- Costruttivo. Ha una densità da 500 a 850 kg / mc. m. Corrisponde alla classe di resistenza B1, B1.5, B2, B2.5. Sono utilizzati per la costruzione di pareti portanti e tramezzi di edifici fino a 2 piani.

- Isolante termico. La sua densità va da 300 a 500 kg / metro cubo. m. Classe di resistenza - B0.35, B0.5, B0.75. Sono utilizzati per il riempimento dei seni e dei vuoti interparetali per l'isolamento termico e acustico.

La resistenza del calcestruzzo di legno colato dipende dal grado di cemento utilizzato e dalla qualità della compattazione della miscela. Con una forza insufficiente, viene eseguito il rinforzo del calcestruzzo di legno.

Costruzione di case

94 voti

+

Voce per!

—

Contro!

La tecnologia passo-passo per la produzione del calcestruzzo di legno prevede la preparazione della base, la determinazione dei componenti e la composizione del materiale del blocco. In questo articolo considereremo le caratteristiche della produzione fai-da-te utilizzando l'attrezzatura necessaria, calcolando la massa e versando.

Sommario:

- Vantaggi e svantaggi del calcestruzzo di legno

- Tecnologia di produzione del calcestruzzo di legno

- Preparare le basi per il lavoro

- Componenti e composizione del legno cemento

- Processo e principi di produzione

- Attrezzatura: applicazione pratica

- Blocchi di forme per calcestruzzo di legno

- Processo di produzione fai da te

- Consulenza di esperti sulla creazione di blocchi fai-da-te

Vantaggi e svantaggi del calcestruzzo di legno

Per molti costruttori, i blocchi di cemento in legno sono un materiale prezioso e di alta qualità per la costruzione di case. La caratteristica principale delle proprietà di isolamento termico consente la produzione di lastre per pavimenti dalla soluzione. La tecnologia di produzione ei principi di trattenere ed essiccare i blocchi forniscono alcuni vantaggi al calcestruzzo di legno:

1. La resistenza del materiale è di 600-650 kg / m3, che in termini di struttura dei componenti non è inferiore a nessun altro materiale da costruzione. La caratteristica principale è la plasticità, che si forma a seguito dell'uso del legno, che rinforza i blocchi con alta qualità. Pertanto, il calcestruzzo di legno non si incrina sotto il peso di altri materiali, ma può essere solo leggermente deformato mantenendo la struttura complessiva della struttura.

2. Resistenza alle basse temperature, che è molto importante nel processo di costruzione di una casa e nel suo funzionamento. Il fatto è che se un edificio si riscalda e si congela più volte, ciò non influirà sulla qualità del materiale. Una casa in arbolite, infatti, può durare almeno 50 anni con qualsiasi condizione atmosferica. Le strutture fatte di blocchi di schiuma non hanno tali proprietà, perché con il congelamento costante, perderanno rapidamente la loro funzionalità.

3. L'arbolite non si presta agli effetti dell'anidride carbonica, quindi non preoccuparti della carbonizzazione dei blocchi, perché la loro struttura non permetterà al materiale di trasformarsi in gesso.

4. La conducibilità termica dei blocchi indica la popolarità del materiale. Confrontando gli indicatori, vale la pena notare che un muro di cemento in legno di 30 cm è pari a 1 metro di spessore della muratura. La struttura del materiale consente di mantenere caldo all'interno anche negli inverni più freddi, il che è molto economico durante la costruzione.

5. Le proprietà fonoassorbenti indicano un alto coefficiente di assorbimento del calcestruzzo di legno, che varia da 0,7 a 0,6. Per fare un confronto, il legno ha indicatori di 0,06 -0,1 e il mattone è leggermente più grande, circa 0,04-0,06.

6. Leggerezza del materiale, che consente di risparmiare denaro per gettare le fondamenta.

7. Arbolite è un materiale da costruzione ecologico e durevole, che determina la composizione dei componenti dei blocchi. Dopo la costruzione della casa, non forma muffe e funghi sui muri.

8. Il materiale è sicuro, quindi non infiammabile.

9. I blocchi di Arbolite sono facili da usare nei lavori di costruzione, perché puoi facilmente martellare i chiodi, praticare un foro, usare viti e così via. La struttura esterna del materiale consente di rivestirlo con intonaco senza l'utilizzo di reti speciali e isolamento aggiuntivo.

Abbiamo considerato i vantaggi dei blocchi di cemento in legno, ma per una ricreazione completa dell'immagine su questo materiale da costruzione, daremo alcuni svantaggi:

1. Il pannello murale può non risaltare con precisi parametri geometrici, dai quali per ripristinare l'uniformità del muro si utilizza assicella, rivestimenti o cartongesso, e tutto è separato dall'alto con intonaco.

2. I blocchi non sono un materiale da costruzione economico, perché la produzione di trucioli di legno per calcestruzzo di legno richiede alcuni costi. Facendo calcoli rispetto al calcestruzzo aerato, questo materiale da costruzione costerà solo il 10-15 percento in più, il che non costituisce un vantaggio completo.

Tecnologia di produzione del calcestruzzo di legno

La produzione di calcestruzzo di legno richiede l'adesione alle tecnologie di produzione con il calcolo della composizione e del volume per un blocco. I blocchi di arbolite sono un materiale da costruzione con una semplice composizione dei componenti, che include legno, acqua, segatura, cemento e altri oggetti.

La base principale per la produzione è considerata il cippato. La parte componente del blocco di calcestruzzo di legno determina la sua forza e resistenza ai danni, che viene calcolata a un livello superiore a quello della schiuma o dei blocchi aerati. La produzione domestica non è difficile da eseguire, ma è necessario aderire alla distribuzione della massa dell'oggetto e seguire le istruzioni.

Preparare le basi per il lavoro

Il componente principale per la produzione di trucioli di legno per calcestruzzo di legno è il rapporto tra le proporzioni di trucioli e segatura - 1: 2 o 1: 1. Tutti gli articoli sono ben asciugati, per i quali vengono posti all'aria aperta per 3-4 mesi, di volta in volta lavorati con calce e ribaltati.

Circa 1 metro cubo di prodotto richiederà circa 200 litri di calce al 15%. Tutte le patatine vengono messe in esse per quattro giorni e mescolate da 2 a 4 volte al giorno. Tutto il lavoro viene eseguito per rimuovere lo zucchero dal legno, che può provocare la decomposizione dei blocchi. I trucioli di legno vengono acquistati già pronti, tuttavia, con l'aiuto di trucioli di legno, puoi farlo da solo.

Componenti e composizione del legno cemento

La composizione dei componenti del legno calcestruzzo è la fase più importante nella tecnologia di produzione e richiede un rapporto accurato di tutti i materiali. Quando si realizzano blocchi, è importante monitorare la qualità e la varietà dei materiali acquistati, che determinano il materiale da costruzione finito. Dopo il processo di produzione, i seguenti materiali vengono aggiunti ai chip, come ad esempio:

- calce spenta;

- vetro liquido solubile;

- Cemento Portland;

- cloruro di potassio;

- solfato di alluminio e calcio.

La produzione di legno calcestruzzo in proporzioni è presentata nella Tabella 1. Va notato che per tutti i componenti, la massa è calcolata per il quattro percento della proporzione di cemento. Questa disposizione aiuta a preservare la resistenza al fuoco dell'oggetto e conferisce plasticità.

Tabella 1. Composizione del legno cemento in volume

| Grado Arbolite | Cemento (M400) | Quantità di calce | Quantità di sabbia | Quantità di segatura | Densità ricevuta (kg / m3) |

| 5 | 1 | 1,5 | — | 15 | 300-400 |

| 10 | 1 | 1 | 1,5 | 12 | 600-700 |

| 15 | 1 | 0,5 | 2,5 | 9 | 900-1000 |

| 25 | 1 | — | 3 | 6 | 1200-1300 |

Processo e principi di produzione

I parametri ottimali dei blocchi per la tecnologia di produzione del legno cemento sono 25x25x50 centimetri. Le dimensioni specificate sono convenienti per la posa dei muri delle case, così come nel processo industriale. La colata del blocco è composta da tre file di impasto e legno cemento; dopo ogni fase, è necessario compattare la soluzione con un martello rifilato di stagno.

La massa in eccesso viene arrotolata con l'aiuto di una spatola. Il blocco viene mantenuto a una temperatura di 18 gradi Celsius all'aria aperta.Dopo un giorno, il cemento di legno viene spinto fuori dallo stampo su una superficie piana, dove viene tenuto insieme per 10 giorni.

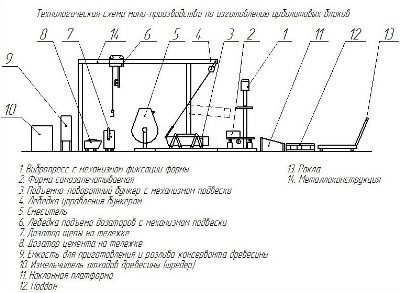

Attrezzatura: applicazione pratica

Per la produzione sono necessarie forniture diverse, ad esempio macchine per la produzione di calcestruzzo di legno, che vengono selezionate in base al volume di produzione e alla quantità di materie prime. La tecnologia di processo industriale deve soddisfare i requisiti e i criteri di SN 549-82 e GOST 19222-84. Le conifere sono il materiale principale per la produzione. La frantumazione del legno viene eseguita utilizzando cippatrici, come PPM-5, DU-2, e una frantumazione più meticolosa viene eseguita utilizzando l'attrezzatura DM-1.

La miscela di arbolite viene preparata con miscelatori e solventi di vari effetti ciclici sul materiale. Portano grandi volumi della miscela lavorata agli stampi utilizzando un dispositivo come distributori di calcestruzzo o kubel. Il sollevamento o l'abbassamento della macchina deve essere effettuato con i parametri 15o per l'alzata superiore e 10o per quella inferiore, e la velocità dell'attrezzatura è calcolata in 1 m / s. La miscela di legno cemento viene versata in stampi ad un'altezza massima di 1 metro.

La malta viene compattata con l'ausilio di una macchina vibrante o speronamento manuale. Per produrre un numero limitato di blocchi, è necessario utilizzare una mini-macchina. Fare legno cemento con le proprie mani non presenta particolari difficoltà, tuttavia, negli impianti industriali, vengono utilizzate attrezzature speciali per la miscelazione e la produzione di blocchi. In alcune fabbriche sono presenti camere termiche con radiazione IR o elementi riscaldanti, che consentono di determinare la temperatura desiderata per l'essiccazione dei blocchi.

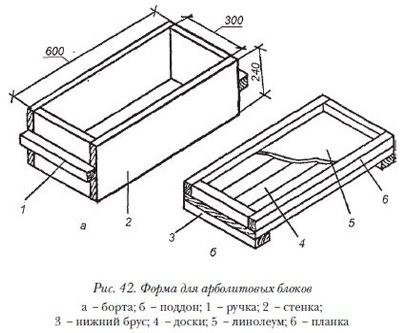

Blocchi di forme per calcestruzzo di legno

Esistono diverse forme di blocco per la lavorazione del legno cemento, ed i valori indicativi possono essere: 20x20x50 cm o 30x20x50 cm Si producono anche oggetti di altre dimensioni, soprattutto per la realizzazione di sistemi di ventilazione, rivestimenti, ecc. I moduli possono essere acquistati nei negozi di ferramenta o puoi preparare tutto da solo. Per questo, vengono utilizzate tavole con uno spessore di 2 centimetri, che vengono fissate fino a formare una certa struttura. Esternamente, la forma è rifinita con compensato o pellicola.

A seconda della classe, i blocchi di calcestruzzo in legno vengono utilizzati nella costruzione di pochi piani per la costruzione di muri portanti, tramezzi, nonché per l'isolamento termico e acustico degli elementi strutturali di un edificio.

Processo di produzione fai da te

Dopo aver considerato la tecnologia di produzione della composizione del calcestruzzo in legno, puoi iniziare a fare il lavoro da solo. Per iniziare, hai bisogno di alcuni materiali e attrezzature:

- vassoio speciale per l'impasto;

- tavola cadente e vibrante;

- un tavolo con effetto shock-shaking;

- forme e supporti staccabili;

- pallet in metallo per stampi.

È molto difficile realizzare cemento in legno con le proprie mani senza utilizzare gli strumenti, le macchine e le attrezzature necessarie. Di norma, alcuni dispositivi saranno richiesti in produzione:

1. Per ottenere una soluzione di alta qualità, è necessario utilizzare una betoniera. Certo, nel processo puoi fare tutto con le tue mani, tuttavia dovrai dedicare molto tempo per ottenere una soluzione della consistenza richiesta.

2. Per la formazione della struttura dei blocchi, è importante acquisire forme di dimensioni adeguate. Di norma, il calcestruzzo di legno ha una forma rettangolare e nella produzione vengono utilizzati stampi di plastica.

3. Con l'aiuto della macchina, macinate professionalmente i trucioli di legno.

4. Utilizzando una pressa, è possibile ottenere una buona densità del materiale durante la pigiatura, mentre è importante rimuovere l'aria dalla consistenza. Un tavolo vibrante viene utilizzato come accessori.

5. Presenza obbligatoria di una camera per l'essiccazione del legno cemento, che consentirà di trasformarlo in una solida struttura monocomponente.

6. A casa, avrai bisogno di una pala per caricare la miscela negli stampi e una rete di rinforzo viene utilizzata per fissare i blocchi.

In presenza dei dispositivi sopra elencati è possibile produrre circa 350 - 450 m3 di malta al mese al giorno.Lo spazio di installazione richiederà circa 500 metri quadrati e i costi dell'elettricità andranno dai 15 ai 45 kW / h. Per un processo indipendente, i prodotti organici vengono versati con acqua e cemento fino a formare una miscela omogenea. Tutte le proporzioni ei calcoli sono mostrati nella tabella 1, la cosa principale è che la miscela rilasciata è a flusso libero.

Prima di versare la soluzione negli stampini, vengono ricoperti all'interno con latte di calce. Successivamente, il prodotto viene posato con cura e attenzione e manomesso con dispositivi speciali. La parte superiore del blocco viene livellata con una spatola o un righello e versata con una soluzione di gesso su uno strato di 2 centimetri.

Dopo la forma formata del calcestruzzo di legno, dovrà essere accuratamente compattato con una struttura in legno, rivestita in ferro. I blocchi che hanno resistito e impostato per dieci giorni a una temperatura di 15 ° sono considerati forti e affidabili. Per evitare che il calcestruzzo di legno si secchi, si consiglia di annaffiarlo periodicamente con acqua.

La tecnologia per rendere il legno cemento con le tue mani non presenta una certa difficoltà, e quindi tutto il lavoro è facile da eseguire se hai gli strumenti e i dispositivi necessari. Fatte salve le regole e i criteri di produzione, il corretto calcolo dei componenti, il materiale da costruzione risulterà di alta qualità e durevole per l'uso.

Consulenza di esperti sulla creazione di blocchi fai-da-te

Le raccomandazioni degli specialisti per la produzione di blocchi di cemento in legno si basano sulla pratica del loro utilizzo e applicazione. Per ottenere prodotti di alta qualità, è necessario seguire diversi fattori. Nella produzione, si consiglia di utilizzare non solo trucioli grandi, ma anche segatura, trucioli di legno. Elaborare la consistenza e spremere lo zucchero da esso consente di evitare un ulteriore gonfiore del materiale da costruzione, che non viene abbassato durante la costruzione di una casa.

Durante il processo di produzione, la soluzione deve essere accuratamente miscelata in modo che tutte le parti siano nel cemento. Questo è importante per un incollaggio durevole e di alta qualità del legno e di altri materiali nel blocco. Nella produzione, l'aggiunta dei seguenti componenti, come alluminio, grassello di calce e così via, rimane ugualmente importante. L'intera composizione forma proprietà aggiuntive del calcestruzzo di legno, ad esempio, il vetro liquido non consente ai blocchi di assorbire l'umidità e la calce funge da antisettico.

Il cloruro di potassio aiuta a distruggere i microrganismi e altre sostanze che non hanno un effetto benefico sulla struttura. Quando si aggiungono tutti i componenti, vale la pena seguire la tabella di proporzionalità in modo che la soluzione finita soddisfi i requisiti per la produzione di blocchi di cemento in legno.

Cottura monolitica legno cemento: composizione e proporzioni dell'impasto

Il calcestruzzo monolitico di legno all'80-90% è costituito da trucioli di legno, come riempitivo, cemento, acqua e additivi chimici che accelerano l'indurimento della soluzione e eliminano l'influenza degli zuccheri del legno.

Secondo GOST, i trucioli di legno per il calcestruzzo di legno devono avere una certa dimensione e forma. Si consiglia di utilizzare legni di conifere, ad eccezione del larice. I legni duri contengono veleni leggermente più legnosi e possono anche essere usati.

Il cemento Portland dei gradi M400, M500 viene utilizzato come cemento (marchi europei: CEM I 32.5, CEM I 42.5, CEM II / A 32.5, CEM II / A 42.5, CEM III 32.5).

Rapporto di integratori minerali

Vari componenti chimici descritti nell'articolo "Additivi chimici per legno calcestruzzo" possono essere utilizzati come additivi minerali per accelerare l'indurimento della soluzione, trattare i trucioli di legno e aumentare la mobilità della soluzione. Gli additivi più comuni e allo stesso tempo efficaci sono il cloruro di calcio (CaCl2 tecnico), il bicchiere d'acqua, il solfato di alluminio, la lanugine di calce.

Di conseguenza, ci sono molte ricette per la preparazione del calcestruzzo di legno monolitico. In alcune ricette, il legno viene preparato e lavorato, in altre un componente chimico viene aggiunto direttamente alla miscela.

Secondo una delle ricette, le patatine vengono immerse nel lime (80 kg di lime per cubo di legno), spremute. Quindi cospargere con polvere di calce viva (80 kg) sopra, mescolare, livellare, asciugare e aggiungere al composto. Pertanto, si liberano degli zuccheri del legno, che influenzano la resistenza del calcestruzzo di legno monolitico.

Armeggiare con trucioli di legno, e ancora di più con tali volumi per la costruzione, è un'attività piuttosto dispendiosa in termini di tempo, che richiede spazio per questo processo. Pertanto, un'opzione rapida per la preparazione del calcestruzzo di legno monolitico sarebbe l'uso di cloruro di calcio o solfato di alluminio (solfato di alluminio). In questo caso i trucioli non possono essere lavorati, ma sarà meglio se restano all'aria aperta, sotto il sole e la pioggia, per un paio di mesi (non in un mucchio!). Inoltre, se possibile, può essere messo a bagno in acqua e asciugato prima della miscelazione. L'ammollo e la stagionatura sono una sorta di preparazione elementare del legno, che consente di eliminare parte dello zucchero.

Nella fase di preparazione della composizione del calcestruzzo di legno monolitico, viene aggiunto cloruro di calcio o solfato di alluminio 2-5% della massa di cemento. Allora qual è la proporzione dell'additivo chimico per il calcestruzzo di legno, 2% o 5%? Dipende dalla marca e dalla qualità del cemento. La composizione della stessa marca (ad esempio, M500) ma diversi produttori possono effettivamente differire in termini di qualità. Pertanto, si consiglia di creare un lotto di prova. Se, aggiungendo cloruro di calcio al 5% in peso del legante, sul materiale indurito compare "efflorescenze" (efflorescenze di sale bianco), è necessario ridurre la percentuale del componente chimico. Le efflorescenze indicano che il cemento è buono e il 5% è troppo per la composizione. Allo stesso tempo, il 2% potrebbe non essere sufficiente. Vale la pena fare un paio di test mix.

È importante sapere! Non esiste una proporzione specifica del componente chimico per il calcestruzzo di legno monolitico! Va sempre determinato in base alla qualità del cemento e dei trucioli utilizzati (qualità, specie legnose, dimensioni).

Alcune persone non vogliono occuparsi della selezione della proporzione di cloruro di calcio. E, in modo che non si formino efflorescenze saline, alla composizione viene aggiunto un bicchiere d'acqua. Ad esempio, 2% di cloruro di calcio e 3% di bicchiere d'acqua in peso di cemento. Ma il vetro liquido è piuttosto costoso, quindi per molti è più economico fare un paio di lotti di prova e determinare la proporzione di cloruro di calcio.

Le proporzioni di trucioli di legno, cemento e acqua per 1m3 di cemento gelificato

La proporzione dipende dal tipo di calcestruzzo monolitico di legno che stai preparando: strutturale o termoisolante.

Considerare le proporzioni della composizione per 1 m3 di calcestruzzo monolitico gettato in opera quando si utilizza un legante M400 e trucioli di legno di conifere assolutamente asciutti:

Struttura monolitica in legno cemento

В2.5 (М25) - 380 kg di cemento, 250 kg di stucco per legno, 440 litri di acqua;

В2,0 (М20) - 350 kg, 230 kg, 400 litri;

B1.0 (M15) - 320 kg, 210 kg, 360 litri;

Cemento di legno monolitico termoisolante

B0.75 (M10) - 300 kg di cemento, 190 kg di stucco per legno, 430 litri di acqua;

B0.35 (M5) - 280 kg, 170 kg, 300 litri;

Correzione della composizione

Se si utilizza una marca di cemento diversa, la proporzione viene calcolata utilizzando il coefficiente: per M300 il coefficiente è 1,05, per M500 - 0,96, per M600 - 0,93.

Il rapporto di cippatura è dato per materiale assolutamente asciutto. Questo di solito è raro. Pertanto, la sua quantità deve essere regolata in base al suo contenuto di umidità: aggiungi una certa quantità. Per calcolare la quantità aggiuntiva, moltiplicare la massa di cui sopra per un coefficiente, che viene calcolato come il contenuto di umidità% dei trucioli diviso per 100%.

Ad esempio, l'anima in legno ha un contenuto di umidità del 20%. È necessario ottenere un calcestruzzo monolitico in legno di classe di resistenza B2.0. Quindi: 20% / 100% = 0,2. Moltiplichiamo il coefficiente 0,2 per la quantità di trucioli secchi 230 kg per B2.0 - 0,2 * 230 = 46 kg. Inoltre, è necessario aggiungere 46 kg di stucco per legno alla composizione.

Processo di impasto

Trucioli e cloruro di calcio (o altro additivo chimico) vengono miscelati a secco, quindi viene aggiunto cemento.Ottieni l'uniformità della composizione. Quindi si aggiunge acqua da un annaffiatoio con costante agitazione, fino a coprire tutto l'aggregato di legno su tutti i lati con la miscela.

È conveniente mescolare usando un mixer o un mixer da costruzione. Di solito ci vogliono 5-7 minuti.

La miscela finita di calcestruzzo di legno monolitico è una massa moderatamente umida. Se prendi le patatine in mano, l'acqua non dovrebbe fuoriuscire!

Se nella composizione non è stato introdotto un additivo chimico, ma è stata eseguita la lavorazione preliminare dell'aggregato in calce, il processo di miscelazione dura 25 minuti in modo che la calce abbia il tempo di estinguersi.

In questo modo puoi preparare un calcestruzzo monolitico in legno con le tue mani per il successivo versamento nella cassaforma eretta o nella cassaforma permanente di pareti e tramezzi, oltre a versare pavimenti e soffitti.

Fare legno cemento a casa

Arbolit è un materiale da costruzione unico nel suo genere, che ha una composizione semplice. All'estero, le case in legno cemento sono state costruite per un tempo relativamente lungo, mentre nel nostro paese questo materiale da costruzione è apparso relativamente di recente, solo a metà del secolo scorso.

Le case in legno cemento, come accennato in precedenza, presentano una serie di vantaggi, tra cui, in particolare, si dovrebbe notare:

- Ottime caratteristiche di isolamento termico del legno calcestruzzo;

- La possibilità di utilizzare blocchi di cemento in legno, sia come materiale da costruzione principale che come riscaldatore;

- Facilità di installazione e lavorazione;

- Innocuità ecologica del legno cemento;

- Proprietà di isolamento acustico decenti e costo accessibile.

È possibile elencare a lungo i vantaggi del legno cemento, ma in particolare vorrei sottolineare la semplicità di realizzare questo materiale da costruzione a casa.

La casa in legno cemento si presta facilmente alla finitura dopo la costruzione, sebbene ci siano alcune sfumature quando si intonacano il cemento di legno.

Composizione legno cemento

Fare legno cemento a casa è un evento abbastanza semplice. Il cemento Portland funge da legante principale. È importante prestare attenzione alla marca di cemento, poiché per la produzione di blocchi di cemento in legno, il cemento è necessario 400 o 500 gradi.

Il consumo di cemento per la produzione di calcestruzzo di legno dipende fortemente dal riempitivo utilizzato, che può essere vari rifiuti della lavorazione del legno. In genere, si tratta di trucioli di legno tenero come pino e abete rosso. Anche per la produzione di calcestruzzo di legno, è possibile utilizzare trucioli di betulla, pioppo, pioppo o faggio.

E, come dimostra la pratica, il consumo di cemento nella produzione di blocchi di calcestruzzo di legno può essere determinato come segue: per realizzare un metro cubo di blocchi di calcestruzzo di legno M15, è necessario consumare circa 250 kg di cemento Portland.

Oltre al cemento e allo stucco per legno, gli additivi chimici sono una componente importante nella produzione di calcestruzzo di legno a casa. Calce, calcio (cloruro), vetro istantaneo e solfato di alluminio sono usati come additivi chimici nel calcestruzzo di legno.

Gli additivi chimici nella composizione del calcestruzzo di legno sono necessari per prevenire lo sviluppo di microrganismi indesiderati nel riempitivo e per utilizzarlo senza invecchiamento.

Le proporzioni di additivi chimici nel calcestruzzo di legno dipendono interamente dal peso totale del cemento, ma raramente raggiungono più del 4%. Prima di utilizzarli, la maggior parte degli additivi chimici nel calcestruzzo di legno vengono sciolti in acqua, che viene quindi utilizzata per mescolare la miscela di calcestruzzo di legno.

Tecnologia di produzione

La produzione di blocchi di segatura di cemento consiste nelle seguenti fasi:

- in primo luogo, i trucioli di legno vengono setacciati attraverso un setaccio grosso. I trucioli dovrebbero essere lunghi 30-150 mm e larghi almeno 5 mm;

la segatura deve essere lavorata prima dell'uso: rimuovere il saccarosio da essi, che influisce negativamente sulla forza.

Per questo, uno speciale reagente chimico a base di cloruro di calcio viene aggiunto in fabbrica. Quando si prepara con le proprie mani, è possibile utilizzare una soluzione di calce viva o lasciare la segatura all'aria aperta per 40-80 giorni;

- dopo l'essiccazione, i trucioli devono essere nuovamente setacciati al setaccio per rimuovere detriti e residui di terra;

la segatura finita viene miscelata con cemento in uno stampo, che deve essere costantemente in uno stato di vibrazione. Quindi vengono aggiunti acqua e vetro liquido. L'intera miscela viene miscelata in una betoniera. Di solito le proporzioni sono le seguenti: sei sacchi di segatura, un sacco di cemento e due sacchi di sabbia. Per evitare che il materiale si attacchi alle pareti, sono rivestiti con linoleum;- dopo la miscelazione, il composto viene versato in uno stampo per la pressatura. Allo stesso tempo, la miscela viene ridotta di dimensioni del 30%;

- i blocchi nella cassaforma vengono conservati per tre giorni, quindi la cassaforma viene rimossa. Quindi vengono tenuti al chiuso ad una temperatura di almeno 15 gradi per altri 10 giorni, dopodiché sono pronti per l'uso.

Proporzioni di miscelazione per blocchi di cenere

Per la produzione di blocchi, le scorie vengono utilizzate in diverse dimensioni e comprendono diverse frazioni diverse. Ciò consente di conferire ai blocchi una maggiore resistenza e migliorare le prestazioni termiche. La scoria setacciata della giusta pezzatura viene inumidita con acqua prima di iniziare la preparazione dell'impasto per migliorarne l'adesione al cemento. Proporzioni per la produzione di blocchi di calcestruzzo:

- 1,5-2 parti di acqua;

- 3 parti di cemento M400;

- 2 pezzi di sabbia;

- 7 parti di scorie.

Oltre alle scorie, alla miscela si possono aggiungere rotture di mattoni, pietrisco, cenere, ghiaia, gesso. Per risparmiare cemento, puoi sostituire un quarto del legante con la calce. Ciò non degraderà la qualità dei blocchi finiti.