Tatanama konkrit kayu monolitik

Tatanama konkrit kayu monolitik sama dengan konkrit kayu blok - terdapat 2 jenis:

- Konstruktif. Mempunyai ketumpatan 500 hingga 850 kg / cu. sepadan dengan kelas kekuatan B1, B1.5, B2, B2.5. Mereka digunakan untuk pembinaan dinding dan beban bangunan hingga 2 tingkat.

- Penebat haba. Ketumpatannya dari 300 hingga 500 kg / cu. m. Kelas kekuatan - B0.35, B0.5, B0.75. Mereka digunakan untuk mengisi sinus dan lompang antara dinding untuk penebat haba dan penebat bunyi.

Kekuatan konkrit kayu yang dicurahkan bergantung pada tahap simen yang digunakan dan kualiti pemadatan campuran. Dengan kekuatan yang tidak mencukupi, pengukuhan konkrit kayu dilakukan.

Pembinaan rumah

94 undi

+

Suara untuk!

—

Terhadap!

Teknologi selangkah demi selangkah untuk pembuatan konkrit kayu menyediakan penyediaan asas, penentuan komponen dan komposisi bahan bongkah. Dalam artikel ini, kami akan mempertimbangkan ciri pengeluaran sendiri dengan menggunakan peralatan yang diperlukan, mengira jisim dan menuangkan.

Isi kandungan:

- Kelebihan dan kekurangan konkrit kayu

- Teknologi pengeluaran konkrit kayu

- Menyiapkan asas untuk bekerja

- Komponen dan komposisi konkrit kayu

- Proses dan prinsip pembuatan

- Peralatan: aplikasi dalam praktik

- Bentuk blok untuk konkrit kayu

- Proses pembuatan DIY

- Nasihat pakar mengenai pembuatan blok DIY

Kelebihan dan kekurangan konkrit kayu

Bagi banyak pembangun, bongkah konkrit kayu adalah bahan berharga dan berkualiti tinggi untuk membina rumah. Ciri utama sifat penebat haba membolehkan pengeluaran kepingan lantai dari penyelesaiannya. Teknologi pembuatan dan prinsip menahan dan mengeringkan blok memberikan beberapa kelebihan pada konkrit kayu:

1. Kekuatan bahan adalah 600-650 kg / m3, yang dari segi struktur komponennya tidak kalah dengan bahan binaan lain. Ciri utamanya adalah keplastikan, yang terbentuk akibat penggunaan kayu, yang menguatkan bongkah dengan kualiti tinggi. Oleh itu, konkrit kayu tidak retak di bawah berat bahan lain, tetapi hanya boleh sedikit cacat sambil mengekalkan struktur keseluruhan struktur.

2. Ketahanan terhadap suhu rendah, yang sangat penting dalam proses pembinaan rumah dan pengoperasiannya. Hakikatnya ialah jika bangunan memanas dan membeku beberapa kali, ini tidak akan menjejaskan kualiti bahan. Sebenarnya, sebuah rumah arbolit dapat bertahan sekurang-kurangnya 50 tahun dalam apa jua keadaan cuaca. Struktur yang terbuat dari blok busa tidak mempunyai sifat seperti itu, kerana dengan pembekuan berterusan, mereka akan kehilangan fungsi dengan cepat.

3. Arbolit tidak memberi kesan kepada kesan karbon dioksida, jadi jangan bimbang tentang karbonisasi blok, kerana strukturnya tidak akan membiarkan bahan berubah menjadi kapur.

4. Kekonduksian terma blok menunjukkan populariti bahan. Membandingkan indikator, perlu diperhatikan bahawa dinding konkrit kayu 30 cm sama dengan ketebalan bata 1 meter. Struktur bahan membolehkan anda tetap hangat di dalam rumah walaupun pada musim sejuk yang paling sejuk, yang sangat menjimatkan semasa pembinaan.

5. Sifat kalis bunyi menunjukkan pekali penyerapan konkrit kayu yang tinggi, antara 0,7 hingga 0,6. Sebagai perbandingan, kayu mempunyai petunjuk 0,06 -0,1, dan bata sedikit lebih besar, sekitar 0,04-0,06.

6. Ringan bahan, yang membolehkan anda menjimatkan wang semasa mencurahkan asas.

7. Arbolite adalah bahan binaan yang mesra alam dan tahan lama, yang menentukan komposisi komponen blok. Selepas pembinaan rumah, ia tidak membentuk cendawan dan cendawan di dinding.

8. Bahannya selamat, sehingga tidak mudah terbakar.

9. Blok arbolit mudah digunakan dalam kerja-kerja pembinaan, kerana anda boleh memalu paku dengan mudah, menggerudi lubang, menggunakan skru dan sebagainya. Struktur luaran bahan membolehkan anda menutupnya dengan plaster tanpa menggunakan jaring khas dan penebat tambahan.

Kami meneliti kelebihan blok konkrit kayu, tetapi untuk membuat gambaran lengkap mengenai bahan binaan ini, kami akan memberikan beberapa kelemahan:

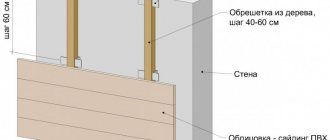

1. Panel dinding mungkin tidak menonjol dengan parameter geometri yang tepat, dari mana untuk mengembalikan keseimbangan dinding, papan klip, papan sisi atau drywall digunakan, dan semuanya dipisahkan dari atas dengan plaster.

2. Blok bukanlah bahan binaan yang murah, kerana pembuatan serpihan kayu untuk konkrit kayu memerlukan beberapa kos. Membuat pengiraan dibandingkan dengan konkrit berudara, bahan binaan ini hanya berharga 10-15 peratus lebih banyak, yang tidak memberikan kelebihan sepenuhnya.

Teknologi pengeluaran konkrit kayu

Pembuatan konkrit kayu memerlukan kepatuhan kepada teknologi pengeluaran dengan pengiraan komposisi dan isipadu untuk satu blok. Blok arbolit adalah bahan binaan dengan komposisi komponen sederhana, yang merangkumi kayu, air, habuk papan, simen dan barang-barang lain.

Asas utama pengeluaran dianggap sebagai serpihan kayu. Bahagian komponen blok konkrit kayu menentukan kekuatan dan ketahanannya terhadap kerosakan, yang dikira pada tahap yang lebih tinggi daripada blok buih atau berudara. Pengeluaran di rumah tidak sukar, tetapi perlu mematuhi pengedaran jisim objek dan mengikuti arahannya.

Menyiapkan asas untuk bekerja

Komponen utama untuk pembuatan serpihan kayu untuk konkrit kayu adalah nisbah perkadaran serutan dan habuk papan - 1: 2 atau 1: 1. Semua barang dikeringkan dengan baik, yang mana ia diletakkan di udara segar selama 3 - 4 bulan, dari semasa ke semasa diproses dengan kapur dan terbalik.

Kira-kira 1 meter padu produk memerlukan kira-kira 200 liter kapur 15 peratus. Semua kerepek dimasukkan ke dalamnya selama empat hari dan dicampurkan 2 hingga 4 kali sehari. Semua kerja dilakukan untuk mengeluarkan gula dari kayu, yang dapat memprovokasi reput blok. Kerepek kayu dibeli siap pakai, namun, dengan bantuan serpihan kayu, anda boleh melakukannya sendiri.

Komponen dan komposisi konkrit kayu

Komposisi komponen konkrit kayu adalah tahap terpenting dalam teknologi pengeluaran dan memerlukan nisbah yang teliti dari semua bahan. Semasa membuat blok, penting untuk memantau kualiti dan pelbagai bahan yang dibeli, yang menentukan bahan binaan siap. Selepas proses pembuatan, bahan berikut ditambahkan pada kerepek, seperti:

- limau nipis;

- gelas cecair larut;

- Simen Portland;

- kalium klorida;

- aluminium dan kalsium sulfat.

Pengeluaran konkrit kayu dalam perkadaran ditunjukkan dalam Jadual 1. Perlu diperhatikan bahawa untuk semua komponen, jisimnya dihitung untuk empat persen bahagian semen. Susunan ini membantu mengekalkan ketahanan api objek dan memberikan keplastikan.

Jadual 1. Komposisi konkrit kayu mengikut isipadu

| Gred arbolite | Simen (M400) | Kuantiti limau | Jumlah pasir | Kuantiti habuk papan | Ketumpatan yang diterima (kg / m3) |

| 5 | 1 | 1,5 | — | 15 | 300-400 |

| 10 | 1 | 1 | 1,5 | 12 | 600-700 |

| 15 | 1 | 0,5 | 2,5 | 9 | 900-1000 |

| 25 | 1 | — | 3 | 6 | 1200-1300 |

Proses dan prinsip pembuatan

Parameter blok optimum untuk teknologi pengeluaran konkrit kayu ialah 25x25x50 sentimeter. Dimensi yang ditentukan sesuai untuk meletakkan dinding rumah, dan juga dalam proses industri. Mencurahkan blok terdiri daripada tiga baris campuran dan konkrit kayu; setelah setiap peringkat, perlu dipadatkan larutan dengan tukul, dipangkas dengan timah.

Lebihan jisim digulung dengan bantuan spatula. Blok itu disimpan pada suhu 18 darjah Celsius di udara terbuka.Selepas sehari, konkrit kayu ditoreh keluar dari acuan ke permukaan yang rata, di mana ia disatukan selama 10 hari.

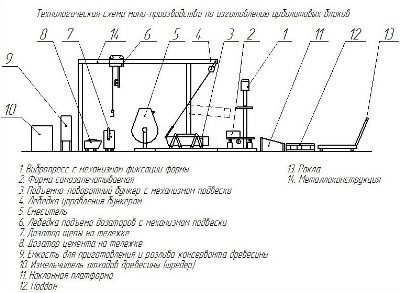

Peralatan: aplikasi dalam praktik

Untuk pengeluaran, bekalan yang berbeza diperlukan, misalnya mesin untuk pembuatan konkrit kayu, yang dipilih sesuai dengan jumlah pengeluaran dan jumlah bahan mentah. Teknologi proses perindustrian mesti memenuhi syarat dan kriteria SN 549-82 dan GOST 19222-84. Konifer adalah bahan utama untuk pengeluaran. Penghancuran kayu dilakukan dengan menggunakan mesin penyepit, seperti PPM-5, DU-2, dan penghancuran yang lebih teliti dilakukan dengan menggunakan peralatan DM-1.

Campuran arbolite disediakan dengan pengadun dan pelarut pelbagai kesan siklik pada bahan. Mereka membawa sejumlah besar campuran yang diproses ke acuan menggunakan alat sebagai pengedar konkrit atau kubel. Mengangkat atau menurunkan mesin mesti dilakukan dengan parameter 15o untuk kenaikan atas dan 10o untuk bahagian bawah, dan kelajuan peralatan dikira dalam 1 m / s. Campuran konkrit kayu dituangkan ke dalam acuan pada ketinggian hingga 1 meter.

Mortar dipadatkan dengan bantuan mesin getar atau pemukul manual. Untuk menghasilkan sebilangan kecil blok, anda perlu menggunakan mesin mini. Membuat konkrit kayu dengan tangan anda sendiri tidak menimbulkan kesulitan tertentu, namun, di kemudahan perindustrian, peralatan khas digunakan untuk mencampurkan, membuat bongkah. Di beberapa kilang terdapat ruang termal dengan sinaran IR atau elemen pemanasan, yang membolehkan anda menentukan suhu yang diinginkan untuk pengeringan blok.

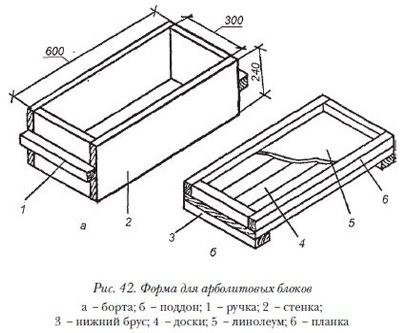

Bentuk blok untuk konkrit kayu

Terdapat bentuk blok yang berbeza untuk memproses konkrit kayu, dan nilai anggarannya adalah: 20x20x50 cm atau 30x20x50 cm. Objek dengan ukuran lain juga dihasilkan, terutama untuk pembinaan sistem pengudaraan, pelapis, dan sebagainya. Borang boleh dibeli di kedai perkakasan atau anda boleh menyediakan semuanya sendiri. Untuk ini, papan dengan ketebalan 2 sentimeter digunakan, yang diikat sehingga struktur tertentu terbentuk. Secara luaran, bentuknya dilengkapkan dengan papan lapis atau filem.

Bergantung pada kelas, blok konkrit kayu digunakan dalam pembinaan bertingkat rendah untuk pembinaan dinding, partisi yang menanggung beban, dan juga untuk penebat haba dan penebat bunyi elemen struktur bangunan.

Proses pembuatan DIY

Setelah mempertimbangkan teknologi pembuatan komposisi konkrit kayu, anda boleh mula membuat kerja sendiri. Untuk memulakan, anda memerlukan beberapa bahan dan peralatan:

- dulang khas untuk campuran;

- meja jatuh dan bergetar;

- meja dengan kesan mengejutkan;

- bentuk dan pendirian yang boleh dilepas;

- palet logam untuk acuan.

Sangat sukar untuk membuat konkrit kayu dengan tangan anda sendiri tanpa menggunakan alat, mesin dan peralatan yang diperlukan. Sebagai peraturan, beberapa peranti diperlukan dalam pengeluaran:

1. Untuk mendapatkan penyelesaian berkualiti tinggi, perlu menggunakan pengadun konkrit. Sudah tentu, dalam proses itu anda dapat melakukan semuanya dengan tangan anda sendiri, namun anda harus menghabiskan banyak masa untuk mendapatkan penyelesaian dari konsistensi yang diperlukan.

2. Untuk pembentukan struktur bongkah, penting untuk memperoleh bentuk ukuran yang sesuai. Sebagai peraturan, konkrit kayu mempunyai bentuk segi empat tepat, dan cetakan plastik digunakan dalam pengeluaran.

3. Dengan bantuan mesin, anda mengisar serpihan kayu secara profesional.

4. Dengan menggunakan penekan, anda dapat memperoleh ketumpatan bahan yang baik ketika mengetuk, sementara penting untuk mengeluarkan udara dari konsistensi. Meja getar digunakan sebagai aksesori.

5. Kehadiran ruang wajib untuk mengeringkan konkrit kayu, yang memungkinkan untuk mengubahnya menjadi struktur satu komponen yang padat.

6. Di rumah, anda memerlukan sekop untuk memasukkan campuran ke dalam acuan, dan mesh penguat digunakan untuk mengikat blok.

Dengan adanya peranti yang disenaraikan di atas, adalah mungkin untuk menghasilkan kira-kira 350 - 450 m3 mortar setiap bulan setiap hari.Ruang pemasangan memerlukan kira-kira 500 meter persegi, dan kos elektrik akan meningkat 15-45 kWh. Untuk proses bebas, produk organik dituangkan dengan air, juga simen, sehingga campuran homogen terbentuk. Semua perkadaran dan pengiraan ditunjukkan dalam jadual 1, yang utama ialah campuran yang dilepaskan mengalir bebas.

Sebelum menuangkan larutan ke dalam acuan, mereka dilapisi di bahagian dalam dengan susu limau. Selepas itu, produk diletak dengan teliti dan berhati-hati dengan alat khas. Bahagian atas blok diratakan dengan spatula atau pembaris dan dituangkan dengan larutan plester pada lapisan 2 sentimeter.

Setelah bentuk konkrit kayu terbentuk, ia perlu dipadatkan dengan teliti menggunakan struktur kayu, yang dilapisi besi. Blok yang telah berdiri dan diatur selama sepuluh hari pada suhu 15 ° dianggap kuat dan boleh dipercayai. Agar konkrit kayu tidak kering, disarankan untuk menyiramnya secara berkala dengan air.

Teknologi untuk membuat konkrit kayu dengan tangan anda sendiri tidak menimbulkan kesulitan tertentu, dan oleh itu semua kerja mudah dijalankan sekiranya anda mempunyai alat dan alat yang diperlukan. Tertakluk pada peraturan dan kriteria pengeluaran, pengiraan komponen yang betul, bahan binaan akan menjadi berkualiti tinggi dan tahan lama untuk digunakan.

Nasihat pakar mengenai pembuatan blok DIY

Cadangan pakar untuk penghasilan blok konkrit kayu berdasarkan amalan penggunaan dan penggunaannya. Untuk mencapai produk berkualiti tinggi, beberapa faktor mesti diikuti. Dalam pengeluaran, disarankan untuk menggunakan bukan hanya serpihan besar, tetapi juga menggunakan serbuk gergaji, serutan kayu. Memproses konsistensi dan memerah gula keluar memungkinkan anda untuk mengelakkan pembengkakan bahan binaan lebih lanjut, yang tidak diturunkan semasa membina rumah.

Semasa proses pembuatan, larutan harus dicampur dengan teliti sehingga semua bahagian berada di dalam simen. Ini penting untuk ikatan kayu dan bahan lain yang berkualiti tinggi dan tahan lama di blok tersebut. Dalam pengeluaran, penambahan komponen berikut, seperti aluminium, kapur slaked, dan sebagainya, tetap sama pentingnya. Keseluruhan komposisi membentuk sifat tambahan dari konkrit kayu, misalnya, gelas air tidak membenarkan blok menyerap kelembapan, dan kapur berfungsi sebagai antiseptik.

Kalium klorida membantu memusnahkan mikroorganisma dan bahan lain yang tidak memberi kesan yang baik pada struktur. Semasa menambahkan semua komponen, perlu mengikuti jadual perkadaran supaya penyelesaian siap memenuhi syarat untuk pengeluaran blok konkrit kayu.

Memasak konkrit kayu monolitik: komposisi dan perkadaran campuran

Konkrit kayu monolitik 80-90% terdiri daripada serpihan kayu, sebagai pengisi, simen, air dan bahan kimia yang mempercepat pengerasan larutan dan untuk menghilangkan pengaruh gula kayu.

Menurut GOST, serpihan kayu untuk konkrit kayu mesti mempunyai ukuran dan bentuk tertentu. Sebaiknya gunakan kayu konifer, kecuali larch. Kayu keras mengandungi racun berkayu yang sedikit lebih banyak dan juga dapat digunakan.

Simen Portland gred M400, M500 digunakan sebagai simen (jenama Eropah: CEM I 32.5, CEM I 42.5, CEM II / A 32.5, CEM II / A 42.5, CEM III 32.5).

Nisbah Tambahan Mineral

Berbagai komponen kimia yang dijelaskan dalam artikel "Bahan kimia tambahan untuk konkrit kayu" dapat digunakan sebagai bahan tambahan mineral untuk mempercepat pengerasan larutan, merawat serpihan kayu, dan meningkatkan mobilitas larutan. Bahan tambahan yang paling biasa dan pada masa yang sama berkesan ialah kalsium klorida (CaCl2 teknikal), gelas air, aluminium sulfat, kapur.

Oleh itu, terdapat banyak resipi untuk membuat konkrit kayu monolitik. Dalam beberapa resipi, kayu disediakan dan diproses, yang lain, komponen kimia ditambahkan terus ke campuran.

Menurut salah satu resipi, kerepek direndam dalam kapur (80 kg kapur per kiub kayu), diperah. Kemudian taburkan dengan serbuk lendir (80 kg) di atas, campurkan, ratakan, keringkan dan masukkan ke dalam campuran. Oleh itu, mereka menyingkirkan gula kayu, yang mempengaruhi kekuatan konkrit kayu monolitik.

Meraba-raba dengan serpihan kayu, dan lebih-lebih lagi dengan jumlah pembinaan seperti itu, adalah perniagaan yang agak memakan masa, memerlukan ruang untuk proses ini. Oleh itu, pilihan cepat untuk penyediaan konkrit kayu monolitik adalah penggunaan kalsium klorida atau aluminium sulfat (aluminium sulfat). Dalam kes ini, kerepek tidak dapat diproses, tetapi akan lebih baik jika mereka berbaring di udara terbuka, di bawah cahaya matahari dan hujan, selama beberapa bulan (bukan di timbunan!). Sekiranya boleh, boleh direndam dalam air dan dikeringkan sebelum dicampurkan. Merendam dan menyembuhkan adalah sejenis penyediaan asas kayu, yang membolehkan sebahagian gula dihilangkan.

Pada peringkat penyediaan komposisi konkrit kayu monolitik, kalsium klorida atau aluminium sulfat 2-5% jisim simen ditambahkan. Jadi, berapa bahagian bahan kimia tambahan untuk konkrit kayu, 2% atau 5%? Ia bergantung pada jenama dan kualiti simen. Komposisi jenama yang sama (misalnya, M500) tetapi pengeluar yang berbeza sebenarnya berbeza dalam kualiti. Oleh itu, disyorkan untuk membuat kumpulan ujian. Sekiranya, semasa menambahkan kalsium klorida 5% berat pengikat, "efflorescence" (efflorescence garam putih) muncul pada bahan yang mengeras, maka peratusan komponen kimia mesti dikurangkan. Efloresensi menunjukkan bahawa simen itu baik dan 5% terlalu banyak untuk komposisi. Pada masa yang sama, 2% mungkin tidak mencukupi. Beberapa campuran ujian patut dilakukan.

Penting untuk diketahui! Tidak ada bahagian khusus komponen kimia untuk konkrit kayu monolitik! Ia harus selalu ditentukan bergantung pada kualiti simen dan kerepek yang digunakan (kualiti, spesies kayu, dimensi).

Sebilangan orang tidak mahu menangani pemilihan bahagian kalsium klorida. Dan, agar perbungaan garam tidak terbentuk, gelas air ditambahkan ke dalam komposisi. Contohnya, 2% kalsium klorida dan 3% gelas air berat simen. Tetapi kaca cair cukup mahal, jadi bagi kebanyakan orang lebih menjimatkan untuk membuat beberapa kumpulan ujian dan menentukan bahagian kalsium klorida.

Perkadaran serpihan kayu, simen dan air per 1m3 konkrit kayu jeli

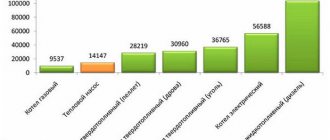

Bahagian bergantung pada jenis konkrit kayu monolitik yang anda sediakan: struktur atau penebat haba.

Pertimbangkan bahagian komposisi setiap 1m3 konkrit kayu monolitik cor apabila menggunakan bahan pengikat M400 dan serpihan kayu konifer yang benar-benar kering:

Konkrit kayu monolitik struktur

В2.5 (М25) - 380 kg simen, 250 kg pengisi kayu, 440 liter air;

В2,0 (М20) - 350 kg, 230 kg, 400 liter;

B1.0 (M15) - 320 kg, 210kg, 360 liter;

Konkrit kayu monolitik penebat haba

B0.75 (M10) - 300 kg simen, 190 kg pengisi kayu, 430 liter air;

B0.35 (M5) - 280 kg, 170 kg, 300 liter;

Pembetulan komposisi

Sekiranya anda menggunakan simen jenama yang berbeza, maka bahagian dikira menggunakan pekali: untuk M300, pekali adalah 1.05, untuk M500 - 0.96, untuk M600 - 0.93.

Nisbah kerepek diberikan untuk bahan yang benar-benar kering. Ini biasanya jarang berlaku. Oleh itu, jumlahnya perlu disesuaikan bergantung pada kandungan kelembapannya - tambah jumlah tertentu. Untuk mengira jumlah tambahan, kalikan jisim di atas dengan pekali, yang dikira sebagai kadar kelembapan% kerepek dibahagi dengan 100%.

Contohnya, inti kayu mempunyai kandungan kelembapan 20%. Anda perlu mendapatkan konkrit kayu monolitik kelas kekuatan B2.0. Oleh itu: 20% / 100% = 0.2. Kami mengalikan pekali 0.2 dengan jumlah kerepek kering 230 kg untuk B2.0 - 0.2 * 230 = 46 kg. Di samping itu, anda perlu menambahkan 46 kg pengisi kayu ke dalam komposisi.

Proses menguli

Kerepek dan kalsium klorida (atau bahan kimia tambahan) dicampur kering, kemudian simen ditambahkan.Mencapai keseragaman komposisi. Kemudian air ditambahkan dari kaleng penyiraman dengan pengadukan berterusan, sehingga semua agregat kayu ditutup di semua sisi dengan campuran.

Lebih senang mencampurkan menggunakan pengadun pembinaan atau pengadun. Ini biasanya mengambil masa 5-7 minit.

Campuran siap dari konkrit kayu monolitik adalah jisim yang agak basah. Sekiranya anda mengambil kerepek di tangan anda, maka air tidak boleh keluar dari situ!

Sekiranya bahan tambahan kimia tidak diperkenalkan ke dalam komposisi, tetapi proses awal agregat dalam kapur telah dilakukan, maka proses pencampuran berlangsung selama 25 minit sehingga kapur mempunyai waktu untuk dipadamkan.

Oleh itu, anda boleh menyiapkan arbolit monolitik dengan tangan anda sendiri untuk mencurahkannya ke dinding atau dinding partisi yang dibina atau yang tetap, serta menuang lantai dan siling.

Membuat konkrit kayu di rumah

Arbolit adalah bahan binaan yang unik seumpamanya, yang mempunyai komposisi sederhana. Di luar negeri, rumah dari konkrit kayu telah dibina untuk jangka masa yang agak lama, sementara di negara kita, bahan binaan ini muncul baru-baru ini, hanya pada pertengahan abad yang lalu.

Rumah yang terbuat dari konkrit kayu, seperti yang disebutkan di atas, memiliki sejumlah kelebihan, di antaranya, terutama yang berikut harus diperhatikan:

- Ciri penebat haba yang sangat baik dari konkrit kayu;

- Kemungkinan menggunakan blok konkrit kayu, baik sebagai bahan binaan utama dan sebagai pemanas;

- Kemudahan pemasangan dan pemprosesan;

- Keburukan ekologi konkrit kayu;

- Sifat kalis bunyi yang berpatutan dan kos yang berpatutan.

Adalah mungkin untuk menyenaraikan kelebihan konkrit kayu untuk waktu yang lama, tetapi secara khusus saya ingin memperhatikan kesederhanaan membuat bahan binaan ini di rumah.

Rumah konkrit kayu mudah diselesaikan setelah pembinaan, walaupun terdapat beberapa nuansa ketika melekatkan konkrit kayu.

Komposisi konkrit kayu

Membuat konkrit kayu di rumah adalah acara yang cukup sederhana. Simen Portland bertindak sebagai pengikat utama. Penting untuk memperhatikan jenama simen, kerana untuk pembuatan blok konkrit kayu, simen diperlukan sama ada 400 atau 500 gred.

Penggunaan simen untuk pembuatan konkrit kayu sangat bergantung pada pengisi yang digunakan, yang boleh menjadi pelbagai sisa kerja kayu. Biasanya, ini adalah serutan kayu lembut seperti pain dan cemara. Juga untuk pembuatan konkrit kayu, serpihan birch, poplar, aspen atau beech dapat digunakan.

Seperti yang ditunjukkan oleh amalan, penggunaan simen dalam pembuatan blok konkrit kayu dapat ditentukan seperti berikut: untuk membuat satu meter padu blok konkrit kayu M15, anda perlu mengambil kira-kira 250 kg simen Portland.

Selain simen dan pengisi kayu, bahan tambahan kimia adalah komponen penting dalam pembuatan konkrit kayu di rumah. Kapur, kalsium (klorida), gelas segera dan aluminium sulfat digunakan sebagai bahan tambahan kimia dalam konkrit kayu.

Bahan tambahan kimia dalam komposisi konkrit kayu diperlukan untuk mencegah perkembangan mikroorganisma yang tidak diingini di dalam pengisi, serta menggunakannya tanpa penuaan.

Bahagian aditif kimia dalam konkrit kayu bergantung sepenuhnya pada jumlah berat simen, tetapi jarang mencapai lebih dari 4%. Sebelum menggunakannya, sebilangan besar bahan tambahan kimia dalam konkrit kayu dilarutkan dalam air, yang kemudian digunakan untuk mencampurkan campuran konkrit kayu.

Teknologi pembuatan

Penghasilan blok konkrit habuk papan terdiri daripada peringkat berikut:

- pertama, serpihan kayu diayak melalui penyaring kasar. Cip hendaklah panjang 30-150 mm dan lebar sekurang-kurangnya 5 mm;

habuk papan mesti diproses sebelum digunakan: keluarkan sukrosa daripadanya, yang memberi kesan buruk kepada kekuatan.

Untuk ini, reagen kimia khas berdasarkan kalsium klorida ditambahkan di kilang. Semasa membuat dengan tangan anda sendiri, anda boleh menggunakan larutan lendir atau membiarkan habuk papan di udara segar selama 40-80 hari;

- selepas pengeringan, serutan harus disaring lagi melalui penyaring untuk membuang sisa-sisa serpihan dan tanah;

habuk papan siap dicampurkan dengan simen dalam acuan, yang mesti sentiasa dalam keadaan getaran. Kemudian air dan gelas cecair ditambahkan. Keseluruhan campuran dicampurkan dalam pengadun konkrit. Biasanya perkadarannya adalah seperti berikut: enam beg habuk papan, satu beg simen, dan dua beg pasir. Untuk mengelakkan bahan melekat di dinding, mereka dilapisi dengan linoleum;- selepas mencampurkan, campuran dituangkan ke dalam acuan untuk menekan. Pada masa yang sama, campuran dikurangkan saiznya sebanyak 30%;

- bongkah-bongkah di bekal disimpan selama tiga hari, kemudian bekam dikeluarkan. Kemudian mereka disimpan di dalam rumah pada suhu sekurang-kurangnya 15 darjah selama 10 hari lagi, dan selepas itu ia siap digunakan.

Mencampurkan bahagian untuk blok cinder

Untuk pembuatan blok, sanga digunakan dalam pelbagai ukuran dan merangkumi beberapa pecahan yang berbeza. Ini membolehkan anda memberi kekuatan yang lebih tinggi kepada blok dan meningkatkan prestasi terma. Sanga yang diayak dengan ukuran yang betul dibasahi dengan air sebelum mula menyiapkan campuran untuk meningkatkan lekatannya ke simen. Perkadaran untuk pembuatan blok cinder:

- 1.5-2 bahagian air;

- 3 bahagian simen M400;

- 2 keping pasir;

- 7 bahagian terak.

Selain terak, pecahan bata, batu hancur, abu, kerikil, gipsum dapat ditambahkan ke dalam campuran. Untuk menjimatkan simen, anda boleh mengganti seperempat pengikat dengan kapur. Ini tidak akan menurunkan kualiti blok siap.