| Nama | Ciri-ciri utama |

| Cecair | Yang paling biasa. Ia digunakan untuk penebat haba pelbagai struktur, untuk pembaikan. Mengisi celah dan celah. Boleh dimasak di lokasi. |

| Granular (termovata) | Ia dibuat dengan menghancurkan polimer menjadi pecahan 10-15 mm. Menjimatkan semasa pemasangan. Penoizol dalam butiran dalam isipadu adalah 2 kali lebih tinggi daripada jumlah kepingan polimer yang diperoleh semasa pengeluaran. Mereka mengisi rongga di antara dinding ketika meletakkan lantai. |

| Helaian | Penebat dituangkan ke dalam bentuk khas, dipotong apabila siap, dikeringkan dan diproses lebih lanjut. Ia dipasang di bahagian luar dinding rumah, diikat dengan dowel. Ia juga boleh diletakkan di lantai (di antara penyusun). |

Petunjuk dan kelebihan penoizol

Populariti busa urea disebabkan oleh harga dan ciri-cirinya yang rendah:

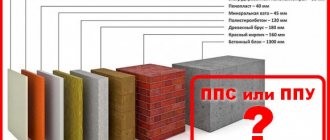

- Kekonduksian terma rendah (0,041 W / m2 * K). Untuk memastikan penebat haba yang baik, lapisan penebat busa yang sempit mencukupi (sekurang-kurangnya 10 cm).

- Penyerapan bunyi yang tinggi, sehingga 65%. Malah lapisan bahan binaan yang sempit menyelesaikan masalah penebat bunyi.

- Ketahanan api yang baik. Penebat tergolong dalam kumpulan mudah terbakar G-1 dengan kategori mudah terbakar B-2. Polimer tidak mencair, tetapi menguap tanpa mengeluarkan toksin berbahaya. Asap lemah.

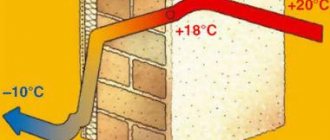

- Higroskopik. Udara dapat melalui busa, sifat kebolehtelapan wap membolehkan dinding "bernafas".

- Peneutralan kimia terhadap pelbagai komponen, termasuk pelarut organik.

- Kestabilan bio. Kulat dan jamur tidak tumbuh pada penoizol, tikus / tikus tidak menggerogoti itu.

Penebat haba dengan busa cecair - penoizol.

Skop penggunaan busa urea - abu busa sebagai pemanas sangat luas:

- penebat dinding berongga: rumah bingkai kayu, rumah kayu dengan penebat untuk berpihak, poket berongga dalam bata;

Video: Penebat haba dinding rumah bingkai dengan busa cair - penoizol.

- penebat lantai, misalnya, jika rumah itu berada di atas tiang dengan pengudaraan bawah tanah;

- penebat loteng;

Video: Mengisi lantai dan loteng dengan busa cair - penoizol.

- penebat bumbung loteng;

- penebat ruang dan bekas penyejuk industri;

- penebat premis perindustrian.

keburukan

Penoizol mempunyai kelemahan berikut.

Pertama, ia menyerap kelembapan dan tidak mengeluarkannya. Penoizol cukup tahan terhadap kelembapan, tetapi ciri ini tidak membenarkan penggunaan penebat ketika meratakan pondasi.

Kedua, bahan memberikan sedimen dalam lingkungan 0.1-5%.

Ketiga, penoizol menangis dengan mudah - ia mempunyai kekuatan tegangan rendah.

Keempat, meletakkan penebat hanya pada suhu positif (sekurang-kurangnya + 5 ° C). Hanya dalam kes ini anda akan mendapat busa berkualiti tinggi untuk mengisi rongga.

Sekiranya penoizol lembaran dan berbutir tidak mengeluarkan bahan berbahaya, maka dalam bentuk cair dapat menguap toksin berbahaya. Pekerja lebih baik mempunyai peralatan pelindung.

Apa itu penoizol

Ia adalah bahan berliang yang menyerupai busa. Tetapi tidak seperti dia, penoizol elastik: setelah menekannya dapat mengambil bentuk aslinya. Ia juga mengandungi sel-sel berliang yang lebih kecil. Polimer baru dipanggil busa cecair kerana kesamaan dalam struktur dan data luaran, tetapi proses penciptaannya pada asasnya berbeza.

Komposisi penoizol merangkumi komponen kimia: asid fosforik, resin urea dan agen pembuih. Sebatian ini dalam perkadaran tertentu memasuki peranti udara termampat yang dimaksudkan untuk sintesis. Hasil daripada tindak balas kimia, jisim dalam bentuk busa diperolehi.Peningkatan isipadu, ia memenuhi sebarang retakan, retakan, jarak antara struktur.

Peralatan untuk pengeluaran penoizol dan penampilan bahan yang diperoleh

Gumpalan putih dan konsistensi seperti jeli menyerupai polistirena yang diperluas, tetapi berbeza dalam struktur berjalur halus. Kepemilikan:

- keupayaan penebat haba yang sangat baik;

- ketahanan terhadap kelembapan dan api;

- keramahan persekitaran;

- keanjalan;

- keupayaan untuk menutup sebarang lubang dan jurang dengan ketat.

Pemasangan penebat dilakukan dengan penyemburan menggunakan alat khas. Dengan sedikit kerja, penoizol digunakan dalam silinder. Polimer baru digunakan untuk penebat haba dinding, lantai dan siling, mengisi siling antara lantai.

Apabila komponen digabungkan dalam nisbah yang diperlukan, penoizol tidak mengeras dengan segera. Prosesnya berjalan secara beransur-ansur:

- selepas 10-15 minit, buihnya sedikit;

- selepas 1-4 jam ia mengeras;

- selepas 2-3 hari ia menjadi pekat dan memperoleh kualiti yang diperlukan.

Apabila disapu ke permukaan, ia menyerupai busa poliuretana. Teknologi penyemburan menggunakan lapisan penebat haba yang lancar, yang memungkinkan untuk memproses struktur geometri.

Penting! Bahan baru digunakan dalam pembinaan di banyak negara, kerana penebat haba tinggi digabungkan dengan kos rendah untuk pembuatannya. Pemasangan penebat dilakukan dengan cepat, kelajuan kerja meningkat 4-5 kali, dan penggunaan dalam struktur ringan dan ringan menjadikan bahan tersebut semakin diminati.

Teknologi pembuatan penoizol

- Dalam bekas yang berasingan, 3 bahan dicampurkan: air, agen pembuih dan pemangkin tindak balas. Resin Urea-formaldehid dituangkan ke dalam bekas kedua. Selepas itu, ia memasuki campuran di bawah pengaruh udara termampat.

- Komponen dicampur dengan teliti sehingga campuran terbentuk, serupa dengan konsisten dengan soufflé. Bahan yang dihasilkan disebut penoizol cair, yakni sudah sesuai digunakan di tapak pembinaan.

- Jisim cecair dituangkan ke dalam acuan pelbagai saiz. Penyembuhan berlaku pada suhu bilik, berlangsung hingga 3 jam (bergantung pada bentuk, ukuran dan resipi tertentu), rata-rata - 30-40 minit.

- Lembaran penebat yang dihasilkan dipotong menjadi kepingan yang terpisah sesuai dengan dimensi yang diperlukan.

- Buih Urea dilapisi dengan sebatian pelindung yang meningkatkan kekuatan dan ketahanan api.

- Produk siap dibungkus dan disimpan.

Penerangan mengenai busa cecair - penoizol.

Penebat Urea - plastik berbuih yang terdiri daripada 98% udara dan 2% dari resin urea-formaldehid dengan bilangan pori terbuka dan tertutup kira-kira sama. Struktur busa cairnya serupa dengan souffle jenis meringue yang terkenal, dan dari jauh banyak orang membingungkannya dengan polistirena (polistirena) yang diperluas, tetapi setelah diperiksa lebih dekat, bahan yang sama sekali berbeza dari busa dapat ditebak. Nama lain untuk penebat adalah mipora, busa cecair - penoizol, penebat cecair, busa urea, bipor dan mettemplast.

Video: Penampilan busa cecair - penoizol dan sifat mekaniknya.

Apa yang anda perlukan untuk memulakan

Perniagaan penoizol boleh dimulakan tanpa pelaburan yang serius. Peralatannya murah, dan perbelanjaan utama setiap bulan adalah untuk pembelian bahan mentah dan imbuhan kakitangan.

Jadual 1. Kos Permulaan untuk Perniagaan Penoizol.

| Barang habis | harga, sapu. |

| daftar masuk | 20 ribu. |

| Premis untuk disewa, 90 kaki persegi. m | 25 ribu. |

| Peralatan | 200 ribu. |

| Bahan mentah (selama sebulan dengan beban penuh) | 230 ribu. |

| Gaji, 6 orang | 190 ribu. |

| Perbelanjaan tambahan | 100 ribu. |

| Jumlah | 765 ribu. |

Pengiraannya relevan untuk sebuah bandar dengan jumlah penduduk hingga 1-1.5 juta orang. Kos tambahan merangkumi bil utiliti, promosi iklan, penyediaan premis, dll.Jumlah pemotongan cukai tidak termasuk dalam pengiraan.

Oleh itu, marilah kita mempertimbangkan skema klasik untuk pengeluaran penoizol menggunakan pemasangan GZhU.

Resin dituangkan ke dalam satu tangki.

Di tangki lain, larutan OFA dan surfaktan. Perkadarannya kira-kira sama: 1% OFA dan 1% surfaktan (bergantung pada tetapan dan kekerasan air).

Penyelesaiannya dimasukkan ke dalam penjana busa dengan pam empar. Udara termampat dari pemampat juga masuk ke sana. Pekat busa adalah tiub yang dipenuhi dengan mesh logam atau plastik, serutan, bola dari galas, dan sampah lain yang berfungsi untuk satu tujuan - untuk mewujudkan luas permukaan seluas mungkin. Gelembung udara terbentuk tepat di sempadan persekitaran. Ingat pengalaman masa kanak-kanak dengan sebentuk cincin, yang kita mencelupkan busa sabun dan kemudian meniupnya untuk mendapatkan gelembung sabun.

Di saluran keluar buih, aliran busa sabun terbentuk, di mana resin disuntik sama ada dalam jet atau aerosol. Resin juga dibekalkan oleh pam empar. Kemudian campuran busa sabun dan resin bergerak di sepanjang selang dengan diameter 35 hingga 45 mm dan panjang 10 hingga 20 m dan dicampurkan pada masa yang sama. Sabun sabun sudah mengandung katalis (CFC), yang mempercepat polimerisasi resin yang masuk ke dinding gelembung. Setelah keluar dari selang, busa akan berpolimerisasi.

Kelemahan pemasangan:

a) penjana busa:

1.Dalam penjana busa di bawah tekanan 2-2.5 atm. larutan dan udara termampat dibekalkan, yang secara beransur-ansur memampatkan pengisi, yang seterusnya menyebabkan kemerosotan pembentukan busa. Adalah perlu untuk selalu memantau bahawa pengisi diedarkan secara merata ke seluruh penjana busa (ini tidak berlaku pada bola dari galas ).

2. Sekiranya tersumbat selang saluran keluar, keriting, atau tekanan belakang busa ketika menuangkan ke dalam rongga, tekanan tinggi dapat menumpuk di dalamnya dan sebahagian dari resin dapat masuk ke penjana busa. Di sana ia akan berpolimerisasi dengan selamat dan anda akan mendapat tang yang sukar dibersihkan.

3. Pada dasarnya, penjana busa jenis ini menggunakan mesh logam kusut, yang sangat dipengaruhi oleh OFC. Sekiranya anda memandang serius peralatan dan memasukkan ke dalam tiub jala yang diimport, tahan terhadap OFC, yang berfungsi lama, sekarang, kerana. tidak lagi berada di pasaran Anda menghadapi risiko melihat pengisi runtuh menjadi debu setelah 2 bulan bekerja.

b) PUMPS: pam empar digunakan dalam pemasangan jenis GZHU. Pam ini menghasilkan tekanan maksimum 4 atm. dan pada masa yang sama produktiviti mereka turun menjadi sifar.

1. Kelemahan terbesar pam ini adalah ketergantungan prestasi pada tekanan belakang. Lebih-lebih lagi, jika tekanan belakang dibuat di saluran keluar selang, misalnya, anda secara tidak sengaja membengkokkan selang, memutuskan untuk menaikkan selang sebanyak 2-3 meter semasa mengisi kekosongan, dll. , maka pam pada garis larutan dan garis resin akan mengubah kinerjanya tidak rata, kerana cecair ini mempunyai kelikatan yang berbeza. Itulah sebabnya anda dapat menjamin bahawa anda TIDAK PERNAH akan mencapai perkadaran yang betul antara mortar dan resin. Dalam praktiknya, ini bermaksud bahawa di beberapa tempat anda akan mempunyai busa ringan dan rapuh (dari kekurangan resin dan kelebihan OFA), dan di beberapa tempat ia akan terasa berat dan lembut (dari kelebihan resin dan kekurangan OFA ). Dan di beberapa tempat busa akan jatuh kerana kekurangan OFK yang besar. (Reaksi polimerisasi lambat dan gelembung mempunyai masa untuk runtuh).

2. "METTEM" menghasilkan pendesak dan kepala pam di sepanjang garis dengan larutan keluli tahan karat. Sekiranya anda memutuskan untuk membeli palsu untuk GZHU, dan sejak itu tidak lebih, semua yang lain yang dijual oleh GZHU adalah palsu dan tipu daya, tuntut kepala pam empar di sepanjang garis larutan keluli tahan karat. Jika tidak, OFK akan cepat "memakan" pam anda.

c) Pencampuran yang buruk.

d) Berbuih tidak sekata.

Saya akan memikirkan dua perkara ini kemudian.

Sekarang mari kita beralih ke pemasangan jenis FOAM-2000.

Kelebihan utama pemasangan jenis ini berbanding GZhU adalah ketiadaan penjana busa. Di dalamnya, busa dihasilkan kerana aliran air dan udara yang bergelora di dalam selang ketika menggosok ke dinding selang. Kemudian, resin disuntikkan ke aliran busa, juga di GZHU, dan pencampuran berlaku di selang keluar. Dan kerana tidak ada penjana busa, maka tidak ada kekurangan yang berkaitan dengannya.

Kerana kenyataan bahawa pam empar digunakan dalam PENE-2000, kelemahan mengekalkan bahagian yang diperlukan dan kepekaan terhadap tekanan balik adalah serupa dengan GZHU.

Pemasangan "Standard" Ukraine berfungsi mengikut prinsip yang sama dengan "PENA-2000". Orang-orang yang membuat dan menjualnya mendakwa bahawa ini adalah unit generasi baru. Saya mesti mengecewakan. Satu-satunya perbezaan antara unit ini dan "FOAM-2000" adalah penggunaan pam gear di sepanjang garis resin.

Adakah baik atau buruk?

Di satu pihak, bagus. Setiap saat anda tahu berapa banyak resin yang dibelanjakan dalam satuan masa. Dan itu sahaja. Tidak ada aspek positif lain di sini. Ketumpatan dan kualiti busa ditentukan oleh bahagian antara jumlah air, udara dan resin. Mengubah tekanan belakang dalam selang keluar tidak akan mengubah aliran resin. Dan bagaimana dengan penyelesaiannya? Lagipun, ada pam empar. Dan jika dalam sistem dengan dua pam empar, dengan tekanan belakang yang meningkat, produktiviti kedua-dua pam menurun secara berkadar (dengan kesalahan kerana kelikatan cecair yang berbeza), maka dalam "Standard" perubahan produktivitas akan terjadi hanya sepanjang garis penyelesaian, iaitu ketidakseimbangan akan lebih besar.

Sebenarnya, garisan nada telah cuba diperbaiki lebih dari sekali. Syarikat NST mempunyai unit di bawah jenama PENA-2000 dengan pam skru di sepanjang garis resin. Vladimir (pengarah Andrey Konovalov) telah bertahun-tahun bekerja di kilang miliknya dengan pam gear di garis resin. Tetapi jika Andrey menggunakan motor tak segerak dengan kotak gear sebagai pemacu untuk pam gear, maka saudara-saudara Ukraine mengikuti jalan mudah - mereka menyediakan latihan elektrik sebagai pemacu. Saya biasa dengan pemacu ini. Kami menggunakan pemasangan "STREAM 6". Motor yang disikat jauh lebih sensitif terhadap lonjakan voltan. Walaupun dengan menetapkan potensiometer ke kedudukan tertentu, anda tidak dapat memastikan bahawa pada saat anda menghidupkannya, anda akan mendapat jumlah revolusi yang diperlukan. Oleh itu, para penemu terpaksa meletakkan takometer pada gerudi elektrik dan menggunakan penstabil (yang, tidak, tidak termasuk dalam kit). Malangnya, tidak ada maklum balas di sana. Mereka. Apabila kelajuan enjin berubah, peranti akan menunjukkan nombor dengan setia. Persoalannya, berapa kali anda melihat skrin semasa operasi?

Oleh itu, mereka berusaha memberi kita ukuran paksa ketika menggunakan motor pemungut (pemasangan tachometer), untuk kata baru dalam penghasilan penoizol. Sama seperti Dale Carnegie: "Jika anda mendapat lemon, buatlah limun dari itu." Piawaian ini diiklankan sebagai unit kapasiti berubah. MENGHORMATI. Terutama untuk pemula.

Saya akan mendedahkan rahsia yang mengerikan. Dalam penghasilan penoizol, produktiviti berubah-ubah tidak diperlukan, malah sangat berbahaya. Sekiranya anda ingin menerima bahan biasa, anda mesti berusaha untuk menjaga kestabilan SEMUA PARAMETER. Itulah sebabnya bahan berkualiti tinggi diperoleh di bengkel, dan bukan di tapak pembinaan.

Saya meminta maaf kepada pembaca kerana memberikan begitu banyak perhatian pada pemasangan Standard, walaupun tidak layak. Hanya pencipta pemasangan ini melakukan pengiklanan yang sangat agresif, yang mana orang yang pertama kali memutuskan untuk mula menghasilkan penoizol dapat dengan mudah menyerah.

Bagaimana masalah bekalan komponen yang stabil di kilang Potok diselesaikan

Pertama, kami memutuskan bahawa dalam penghasilan penoizol, yang paling penting ialah kestabilan bekalan komponen melalui garis Resin dan garis Penyelesaian. Ini menyelesaikan banyak masalah.

Pertama sekali, mudah untuk memilih terlebih dahulu kepekatan minimum agen pembuih dan asid yang diperlukan, yang seterusnya:

1. Ia memberi kesan yang baik terhadap kualiti busa yang dihasilkan.

2. Menjadikan ketumpatan produk dapat diramalkan.

3. Mengurangkan kos bahan.

Untuk tujuan ini, di unit Potok-6, kami menggunakan pam peristaltik kuasa reka bentuk kami sendiri. Mereka menunjukkan hasil yang baik, tetapi tidak menyelesaikan beberapa masalah. Tekanan maksimum yang dapat mereka buat ialah 6 atm. Memandangkan ini adalah tekanan kerja dengan kaedah berbuih, pam memungkinkan untuk mengisi hanya di cakrawala dengan pemasangan, dengan kelebihan maksimum 3-4 m. Selain itu, kualiti bahan habis pakai (tiub getah ) dibiarkan banyak yang dikehendaki. Adalah mungkin untuk mengikuti jalan memilih tiub berkualiti lebih baik, misalnya silikon bertetulang atau poliuretana, tetapi ini tidak menyelesaikan masalah kekurangan tekanan kerja. Oleh itu, pam peristaltik terpaksa ditinggalkan.

Dalam unit Potok-7 dan Potok-9, kami menggunakan pam plunger dos tekanan tinggi dengan motor tak segerak. Kami mengambil yang standard Jerman. Kami membuat kepala plastik untuk mereka sendiri. Pam ini membolehkan anda bekerja dari tanah, hanya mengangkat selang ke lantai. Di Chita, unit Potok-9 digunakan untuk mengisi tingkat 14, sementara unit itu berada di bahagian bawah.

Idea utama: bahagian semua komponen dipilih terlebih dahulu, ketika mencampurkan penyelesaiannya. Semasa operasi, bekalan komponen melalui garis resin dan melalui garis larutan tidak berubah. Ketumpatan dikawal oleh bekalan udara. Daripada instrumen, hanya tolok tekanan saluran udara yang akan menunjukkan kepadatan buih.

Sekarang mari kita beralih ke pencampuran dan pembuahan, proses yang saya hilangkan pada awal artikel.

Jadi kualiti pencampuran.

Saya akan mengulangi diri saya sendiri. Salah satu komponen yang diperlukan untuk penghasilan busa urea adalah pemangkin (UFC). Semakin baik kita mengedarkan molekul pemangkin ke atas isi padu resin, semakin sedikit kita memerlukannya dan semakin baik bahannya. Tindak balas kimia akan berjalan pada kadar yang sama, rantai polimer akan lebih kurang sama, dan semasa pempolimeran tidak akan ada tekanan dalaman yang menyebabkan pengecutan tambahan. Berapa banyak asid yang diperlukan? Ejen pembuih menyimpan gelembung busa selama kira-kira 15-20 minit, selepas itu ia mula pecah, yang bermaksud bahawa pempolimeran harus berlangsung dalam 10-15 minit.

Dalam pemasangan GZHU, "Foam-2000", "Standard", pertama aliran buih terbentuk, kemudian resin disuntik ke dalamnya dan diaduk secara mekanikal menggunakan udara termampat.

Dalam unit Potok, larutan dicampurkan terlebih dahulu dengan resin menggunakan udara termampat, tanpa pembentukan gelembung, dan barulah campuran ini berbuih. Mana yang lebih mudah?

Bayangkan bahawa anda perlu mengedarkan cecair likat secara merata di dinding paling nipis dari gelembung melekit (dinding satu gelembung serentak dengan dinding tiga atau empat yang bersebelahan) dengan kacau mekanikal tanpa menghancurkan busa. Bukan tugas yang mudah. Kemungkinan besar tidak dapat dilaksanakan secara prinsip.

Sebaliknya, campurkan kedua-dua cecair tersebut.

Bandingkan sendiri.

Tetapi ini adalah perbandingan spekulatif. Sekiranya saya betul, mesti ada pengesahan digital. Jadi berapa banyak asid yang digunakan oleh tumbuhan yang berbeza? Semasa membandingkan, saya akan menunjukkan dua nisbah: peratusan asid dalam larutan (dengan mengambil kira kekerasan air yang berbeza) dan nisbah larutan yang dibekalkan kepada resin (dengan mengambil kira kelikatan resin). Mereka. dengan peratusan asid yang sama dalam larutan, jika lebih banyak larutan dibekalkan berkaitan dengan resin, maka dengan itu lebih banyak asid akan diperlukan per unit jisim resin.

GZhU, "Foam-2000" - 1-2% asid dalam larutan, 1.5-2.5 / 1 larutan / nisbah resin.

"Standard" - 5% asid dalam larutan, 1.5-2.5 / 1 larutan / nisbah resin.

"Aliran" - 0.5-1% asid dalam larutan, nisbah larutan / resin 1-1.5 / 1.

Komen lebih lanjut, saya rasa, adalah berlebihan.

Mari bercakap lebih baik mengenai berbuih.

Saya telah memberitahu anda bagaimana busa diperoleh dalam pemasangan GZhU. Tetapi jika tidak ada buih sekunder, maka penoizol tidak dapat diperoleh. Apakah buih sekunder? Apabila resin ditambahkan ke aliran busa (baik jet atau aerosol) dan pengadukan mekanikal selanjutnya dengan udara termampat, beberapa gelembung pecah. Dalam kes ini, larutan yang terdapat di dinding gelembung dicampurkan dengan larutan polimer berair (resin) dan menghasilkan gelembung baru. Ini dilakukan dengan geseran pada dinding selang. Sebagai contoh, fikirkan untuk membuat busa dalam cawan pencukur menggunakan berus. Udara termampat berfungsi sebagai sikat, dan dinding selang berfungsi sebagai cawan. Semakin banyak gelembung meletup dan terbentuk lagi, semakin baik pencampuran larutan dengan resin, iaitu semakin lama hos bekalan, semakin baik. Tetapi ada batasan di sini. Batasannya adalah kapasiti pemampat. Pada selang panjang tertentu, udara kehilangan tenaga, mengatasi geseran pada dinding selang, dan berhenti mencampurkan busa dengan resin, tetapi hanya menggerakkan busa di sepanjang selang ke saluran keluar. Dalam kes ini, pemusnahan gelembung di antara muka hos / busa berterusan, iaitu kita kehilangan sebahagian buihnya. Dalam kes ini, cecair yang terbentuk di dinding selang tidak membentuk gelembung baru, dan tidak bergerak pada kelajuan aliran busa, tetapi perlahan-lahan mengalir turun dalam tetesan jika terdapat cerun semula jadi, memolimerisasi dan menyumbat selang . Resipi nampaknya ringkas. Anda hanya perlu memasukkan pemampat yang lebih kuat. Tetapi ini tidak berlaku. Dengan lebihan udara, poket udara muncul di busa, yang menurunkan kualiti busa. Sebaik-baiknya, kita hanya memerlukan udara sebanyak yang kita mahu mendapatkan busa.

Unit "Foam-2000" dan "Standard" beroperasi berdasarkan prinsip berbuih sekunder.

Kualiti busa bergantung pada ukuran dan keseragaman gelembung. Semakin lama dan dengan lebih banyak tenaga kita mencampurkan busa, semakin kecil dan halus gelembung. Walau bagaimanapun, tidak kira seberapa banyak anda mengaduk busa dengan berus, anda tidak boleh mendapatkan busa yang akan dibandingkan dengan busa yang terkandung dalam tong pencukur. Untuk ini, perlu mengubah kaedah berbuih.

Pada tetapan Aliran, kami telah mengubah cara. Kami pertama kali mencampurkan dua cecair dengan udara di bawah tekanan tanpa berbuih, dan sebahagian udara dilarutkan dalam cecair. Semasa bergerak di sepanjang selang, tekanan menurun dan cairan mendidih dengan pembentukan gelembung kecil sepanjang isipadu pada masa yang sama. Udara selebihnya menambahkan busa ke cecair dengan pembuahan sekunder. Lebih-lebih lagi, udara mempunyai lebih banyak tenaga kinetik daripada pemasangan lain, kerana dibekalkan dengan tekanan yang besar. Oleh itu, kami memerlukan pemampat dengan penggunaan udara yang lebih rendah dan kami berpeluang untuk memasangkannya ke dalam pemasangan ("Stream-7).

Dokumen

Mula-mula anda perlu mendaftarkan bentuk aktiviti. Anda boleh bekerja dalam bentuk individu (usahawan individu) atau entiti undang-undang (LLC). Semuanya bergantung pada rancangan pengusaha, skala pengeluaran. Setiap borang mempunyai kemampuan dan batasan tersendiri, namun, kerja dalam bentuk LLC akan membolehkan anda bekerjasama walaupun dengan syarikat pembinaan besar dan rantai borong dan runcit.

Semasa mendaftar, kod OKVED-2 ditunjukkan.

23.99.6 "Pengeluaran bahan dan produk penebat haba dan bunyi mineral".

22.23 "Pembuatan produk plastik yang digunakan dalam pembinaan".

22.29 "Pembuatan produk plastik lain".

32.9 "Pembuatan produk yang tidak termasuk dalam kategori lain".

Pensijilan tidak diperlukan untuk melancarkan projek perniagaan. Polimer dihasilkan sesuai dengan TU 2254-001-33000727-99 “Penebat busa penebat haba. Keadaan teknikal ".

Kebaikan menggunakan penoizol

Ciri penoizol, yang merupakan busa cair, adalah keupayaan untuk dipompa ke rongga mana pun.Selepas itu, cecair berpolimerisasi, mengering, mengambil bentuk yang diinginkan dan mula melakukan fungsi tertentu.

Prestasi cemerlang bukan satu-satunya kelebihan bahan ini. Komposisinya memastikan kestabilan biologi, yang bermaksud bahawa ia dijamin bebas dari jamur, kulat, serangga dan tikus sepanjang hayat perkhidmatannya. Berbanding dengan busa dan bulu kaca, ia dapat mengekalkan haba lebih baik sekitar 10%. Ia tidak terbakar, oleh itu ia sesuai dari sudut keselamatan kebakaran. Ia juga boleh ditembus oleh wap, yang bermaksud memungkinkan untuk meninggalkan kelembapan berlebihan di luar.

Peralatan untuk penoizol

Untuk pengeluaran penebat industri, anda perlu membeli peralatan berikut:

- pemampat dan bekalan kuasa;

- loji gas-cecair untuk gas cecair, termasuk sistem pam untuk membekalkan busa dan larutan;

- bentuk yang boleh dilipat untuk dicurahkan;

- bekas untuk membuat campuran;

- meja besar untuk mengemas bahan.

Dalam konfigurasi ini, adalah mungkin untuk menghasilkan penoizol lembaran dan cecair.

Dijual terdapat peralatan pengeluaran Rusia, Ukraine dan asing. Model berbeza antara satu sama lain dari segi harga, ciri teknikal - termasuk tahap automasi proses. Terdapat pemasangan bergerak dan pegun.

Peralatan dan komponen untuk pengeluaran penoizol., Tanaman UPG, resin VPS-G, agen pembuih ABSK, asid ortofosfat.

Harga dirunding Beli

Peralatan boleh dibuat sendiri - gambar dan gambar rajah yang diperlukan dijual.

Semasa memilih teknik, lebih baik mencari penjual yang melatih kakitangan pelanggan di pemasangan. Peralatan mesti dijamin.

Komposisi dan aplikasi

Komponen utama penoizol adalah polimer - resin urea.

Untuk pembuatan penoizol:

- resin urea polimer;

- pengeras;

- ejen berbuih;

- air disediakan khas untuk proses tersebut.

Penoizol siap sangat serupa dengan souffle. Bersentuhan dengan udara, ia menguat, mengisi kekosongan pada struktur bangunan, yang menimbulkan kesan penebat haba dan bunyi di dalam bilik.

Pengeluaran penoizol dapat dimulakan pada peralatan siap sedia ada atau dipasang dengan tangan mengikut gambar. Kemudahan penggunaan membolehkan anda bekerja dengan penoizol sepanjang tahun, tidak bergantung pada keadaan cuaca. Bumbung, siling, dinding, pondasi dan partisi boleh dilindungi dengan bahan ini.

Proses pembuatannya sendiri tidak begitu sukar, jadi anda boleh menyiapkan bahan penebat di rumah. Mempunyai pengalaman sederhana dalam pembinaan, pengetahuan yang diperlukan dan pemasangan berkualiti tinggi, membuat penoizol dengan tangan anda sendiri adalah tugas sebenar.

Peralatan untuk menghasilkan penoizol terdiri daripada:

- pam untuk membekalkan penyelesaian;

- pam busa;

- penjana busa;

- pemampat;

- bekalan kuasa.

Pengeluaran penoizol untuk dijual kepada organisasi pihak ketiga atau pembeli dapat disiapkan di dalam rumah, tetapi pilihan yang efektif (penjimatan perkhidmatan pengangkutan) adalah untuk menghasilkannya secara khusus di tapak pembinaan menggunakan penjana busa.

Peralatan untuk pengeluaran penoizol di pasaran moden diwakili oleh pengeluar yang berbeza. Banyak pilihan peralatan Rusia dan Ukraine (Pena-2000 DMU, Pena-2000 10 / UM, Pena-2000R) disampaikan kepada pengusaha yang memutuskan untuk mula menghasilkan penoizol.

Unit penebat busa Foam 2000 DMU Segera diperlukan untuk memutuskan unit mana yang dibeli. Sekiranya anda merancang untuk melindungi rumah dan beberapa objek untuk saudara-mara dan rakan anda, maka tidak perlu membeli peralatan yang mahal, tetapi cuba simpan dengan anggaran yang kecil.

Sebagai alternatif, anda boleh menjadikan pemasangan gas-liquid atau pneumohydraulic sendiri.

Anda mungkin berminat dengan artikel mengenai bagaimana melindungi dinding dengan penoizol.Baca artikel mengenai penebat rumah dengan penoizol di sini.

Bahan mentah

Produk dihasilkan dengan membuahkan resin polimer mengikut resipi yang dikembangkan. Bergantung pada formula, bahan tambahan boleh ditambahkan pada komposisi, tetapi komponen utamanya sama.

- Resin urea-formaldehid sintetik.

- Ejen berbuih. Diperlukan untuk pembentukan busa yang stabil.

- Pemangkin (pengeras). Mempercepat proses pengerasan.

- Air dengan suhu tidak lebih rendah daripada + 20 ° С.

Mencari dan membeli bahan mentah yang diperlukan tidak akan menjadi masalah.

Terdapat standard yang diterima umum mengenai resipi itu, tetapi seorang peniaga mungkin membuat formula penebatnya sendiri. Lebih baik menghubungi pakar pembinaan, walaupun anda boleh mendapatkan maklumat sendiri - terdapat cukup sumber dalam talian dan forum mengenai topik ini di Runet.

Komponen awal untuk penghasilan penoizol

Dengan komposisi dan strukturnya, Penoizol tergolong dalam kelas buih urea dengan pekali kekonduksian terma 0,035 - 0,047 W / mK dan ketumpatan 8 - 28 kg / m3. Komposisi komponen yang digunakan untuk penghasilannya agak mudah:

- resin polimer urea;

Ini adalah komponen utama. Ia tidak biasa dan sering digunakan dalam pembuatan papan serpai dan papan serat. Resin kelihatan seperti penggantungan warna coklat muda dan terdiri daripada 55% bahan kering, 0.25% formaldehid dan air. Merujuk kepada bahan yang tidak mudah terbakar.

- ejen berbuih;

Terdapat beberapa jenisnya (Morpen, ABSK, Penostorom, dan lain-lain), sehingga hampir semuanya dapat digunakan. Dengan komposisinya, ia adalah bahan coklat likat yang mudah terbakar dengan kandungan asid sulfurik sekitar 2%.

- asid ortofosfat;

Komponen ini, pada dasarnya, menjalankan fungsi pengeras. Ia adalah bahan yang mudah terbakar dan mempunyai ketumpatan 50 hingga 90%.

- air.

Airnya digunakan dengan air paip biasa.

Bengkel pengeluaran Penoizol

Untuk mengatur perniagaan, anda memerlukan sebuah ruangan dengan luas 70-90 sq. m, dibahagikan kepada bengkel pengeluaran, gudang, bilik kakitangan, pejabat pentadbiran dan bilik mandi. Ia mesti terletak jauh dari kawasan perumahan. Adalah perlu untuk melakukan komunikasi di wilayah kilang mini.

Bengkel ini dilengkapi dengan bekalan arus 220V dan sistem pengudaraan yang baik. Yang terakhir ini perlu, kerana ketika mengeringkan lembaran penebat, bahan berbahaya bagi kesihatan dilepaskan (fenol-formaldehid terdapat dalam komposisi resin sintetik).

Gudang akan menyimpan bahan mentah dan barang siap. Perlu meletakkan rak logam di dalam bilik.

Tempat ini harus dilengkapi dengan pintu masuk kereta untuk operasi pemunggahan dan pemuatan.

Bagaimana untuk melengkapkan bengkel?

Pengeluaran mini penoizol sebagai perniagaan memerlukan pembelian peralatan teknikal. Garis piawai untuk pengeluaran bahan lembaran merangkumi set peralatan berikut:

- pemampat,

- pemasangan gas-cecair,

- bentuk yang boleh dilipat,

- bekas untuk komponen,

- meja pembungkusan.

Pembelian ruang pengeringan tidak diperlukan, kerana campuran itu padat dalam keadaan normal.

Untuk membuat penoizol tepat di tapak pembinaan, anda memerlukan set mesin yang hampir sama - kecuali jadual untuk pembungkusan dan borang. Loji gas-cecair mudah alih dan tangki padat untuk mencampurkan bahan mentah melaksanakan semua langkah teknologi yang diperlukan. Dari segi kos, peralatan teknikal perniagaan di luar kawasan memerlukan pembiayaan yang lebih sedikit.

Harga peralatan untuk pengeluaran penoizol rendah. Anda dapat melengkapkan bengkel sepenuhnya dengan harga 100,000 rubel. Bahkan peralatan yang berkuasa akan menelan belanja tidak lebih dari 300,000 rubel. Adalah mungkin untuk mengatur aktiviti untuk menghasilkan penebat haba di tapak pembinaan tanpa menghabiskan 70,000 rubel.

Kakitangan

Untuk melayani pengeluaran, anda perlu menggaji 3 orang, salah satunya akan menjadi senior di kedai. Yang terakhir ini bertanggungjawab untuk menyelaraskan pekerja yang lain, memantau aktiviti dan latihan mereka. Ini adalah pekerja kanan yang perlu dihantar bekerja di penjual peralatan.

Seorang pengurus jualan diperlukan untuk mengatur penjualan. Dia akan bertemu dan merundingkan bekalan dengan wakil syarikat pembinaan dan borong dan runcit.

Pemandu diperlukan untuk menghantar bahan mentah ke kilang dan barang jadi kepada pelanggan.

Akauntan akan berurusan dengan kertas kerja dan penyediaan kertas untuk pihak berkuasa cukai. Lebih baik mempekerjakannya untuk penyumberan luar (menghubungi firma perakaunan).

Kelebihan dan kekurangan

Secara luaran, penoizol mirip dengan cookies marshmallow. Senang disentuh, bahan putih berpori ringan mengekalkan keanjalan dan kekuatannya selama beberapa dekad. Pakar pembinaan memperhatikan kelebihan bahan berikut:

- Pekali kekonduksian terma yang rendah. Penunjuk ini menjadikan Penoizol salah satu pemanas terbaik di pasaran.

- Lekapan tinggi pada kebanyakan bahan binaan dan penembusan busa yang sangat baik. Faktor-faktor ini memudahkan penggunaan penebat di kawasan yang luas dan di pelbagai tempat yang sukar dijangkau, termasuk rongga tersembunyi di dinding dan bumbung. Bahan ini sesuai dengan permukaan mendatar, menegak dan condong.

- Jangka hayat perkhidmatan adalah 55-75 tahun. Hasilnya diperoleh dengan pengiraan dan ujian berskala besar, tetapi analisis sampel kawalan yang berfungsi selama 10-20 tahun mengesahkannya.

- Kebolehtelapan wap yang tinggi. Sifat ini membolehkan penebat "bernafas", menghilangkan kelembapan berlebihan dari isipadu. Ini menghalang pengumpulan kelembapan - tempat pembiakan mikroorganisma acuan dan patogen. Pada masa yang sama, iklim mikro yang selesa dijaga di tempat.

- Tidak menarik terhadap perosak: serangga dan tikus. Penoizol menjadi penghalang semula jadi untuk penyebaran mereka.

- Tahan api terbuka dan suhu tinggi. Apabila dipanaskan, penoizol tidak mengeluarkan bahan toksik, tidak seperti bahan busa lain.

- Tahan terhadap pelarut dan bahan kimia aktif yang lain.

Terdapat sebilangan kelemahan yang terdapat pada penebat.

- Lama kelamaan terdedah kepada pengecutan volumetrik;

- Boleh mengeluarkan bau yang tidak menyenangkan apabila disapu dan kering. Ini menunjukkan kualiti pelarut dan pengikat yang rendah, tetapi tidak mempengaruhi kualiti penebat akhir. Hanya untuk sepanjang kerja penebat haba, kediaman harus ditinggalkan.

Lebih baik memperhatikan bau sebelum membeli komposisi untuk penyemburan.

Kepada siapa kita harus menjual produk siap?

3 kumpulan utama pengguna busa urea:

- syarikat pembinaan, syarikat pembaikan dan pembinaan;

- kedai runcit dan rangkaian borong dan runcit yang menjual produk pembinaan, pasaran pembinaan;

- orang persendirian.

Pada peringkat awal, adalah penting untuk menggunakan semua saluran pengedaran yang mungkin - perlu untuk menarik perhatian calon pembeli terhadap produk baru tersebut. Walau bagaimanapun, pilihan yang paling mudah adalah mendapatkan kontrak untuk bekalan penebat yang besar. Oleh itu, perhatian harus diberikan kepada rundingan dengan syarikat pembinaan.

Perniagaan Penoizol adalah bermusim. Pembinaan dijalankan secara aktif pada musim panas. Sudah tentu, projek pembinaan yang besar dijalankan pada musim sejuk, tetapi secara amnya, jumlah kerja pembinaan dalam keadaan sejuk turun dengan ketara.

Tahap teknologi untuk penghasilan lembaran penoizol

- Penyediaan borang.

- Tuangkan penoizol cair.

- Pendedahan selama 2-3 jam.

- Membongkar borang dan menahan "kiub" bahan selama 3 jam.

- Pemotongan utama menjadi kepingan.

- Pengeringan.

- Kemasan, pembungkusan, pergudangan, penghantaran.

Nampaknya semuanya sederhana dan jelas. Walaupun begitu, penghasilan lembaran penoizol adalah teknologi yang lebih kompleks daripada menuangkan di lokasi, yang memerlukan pematuhan yang teliti terhadap penggunaan komponen, suhu dan rejim pengeringan.

Kadar penggunaan komponen penoizol untuk mengisi borang, isipadu 1m3

- Resin Urea-formaldehid - 22 kg.

- Ejen berbuih - 0.2 kg.

- Pemangkin penyembuhan (asid fosforik) - 0.3 kg.

- Air paip atau air perindustrian - secara empirik.

Perkara pertama yang anda perlukan untuk mula menghasilkan penoizol lembaran adalah bilik yang sesuai. Sekiranya jumlah pengeluaran perindustrian dirancang, ruangan dengan luas 250-500 m2 akan diperlukan, yang harus menampung kawasan pengeluaran berikut:

- Gudang bahan mentah.

- Kawasan untuk mengisi borang.

- Bahagian pengeringan.

- Tapak untuk pemotongan dan pembungkusan awal dan akhir.

- Gudang barang siap.

Ciri-ciri proses pengeluaran

Untuk melaksanakan proses teknologi (menuangkan, membongkar bentuk, memotong, menumpuk di rak, memotong ke ukuran, mengemas, dll.), Diperlukan jumlah kakitangan sebanyak tiga orang.

Di samping itu, kawasan pengeluaran mesti "hangat". Keperluan khas untuk rejim suhu dikenakan pada bahagian pengeringan. Jadi, di tempat penuangan, suhu sekurang-kurangnya 15 darjah Celsius mesti dikekalkan, dan di tempat pengeringan sekurang-kurangnya 20-28 darjah Celsius.

Oleh kerana proses pengeringan berlangsung selama tiga hari, suhu di ruang pengeringan akan meningkat secara beransur-ansur, bermula dari 20 darjah pada hari pertama dan mencapai 28 darjah pada hari terakhir. Kawasan penuangan dan pengeringan harus mempunyai pengudaraan bekalan dan ekzos yang berkesan.

Semasa pengeringan di rak, papan penoizol siap pakai tidak boleh mempunyai zon "tertutup". Maksudnya, akses udara disediakan dari semua sisi plat. Pengeringan berkualiti tinggi diperlukan agar penyusutan kemudian tidak muncul, dan bau formaldehid hilang sepenuhnya. Tempohnya bergantung pada suhu udara di dalam bilik, kelembapan relatif, tahap pertukaran udara dan jumlah air yang digunakan untuk pengeluaran penoizol.

Acuan untuk mencurahkan papak adalah empat dinding keluli tergalvani, yang saling terhubung dengan kunci pelepas cepat. Bahagian bawah acuan adalah palet di mana lembaran keluli tergalvani diletakkan, setelah itu dinding dipasang di atasnya. Di dalamnya, acuan tidak dilumurkan dengan apa-apa.

Penoizol mempunyai satu kelemahan - dalam proses pengeringan intensif, penyusutan adalah mungkin, oleh itu, pada mulanya "kubus" bahan siap dipotong menjadi kepingan dengan ukuran lebih besar daripada yang diperlukan. Dan setelah pengeringan terakhir, setiap helaian dilewatkan melalui pemotong khas, disesuaikan "dengan ukuran", yang menghilangkan "toleransi" (lebihan) dengan ketepatan satu milimeter.

Oleh itu, dari blok awal, diperoleh kira-kira 7 helai 1200x600x100 milimeter - 0.5 m3 penebat siap, yang dibungkus dalam filem termal dalam bungkusan 7 keping.

Sisa dan sisa lain yang dihasilkan semasa pemotongan dan pembuatan kepingan busa dihancurkan menjadi serpihan, dibungkus dalam beg dan digunakan untuk pengisian penebat haba. Artinya, adalah mungkin untuk mencirikan pengeluaran penoizol lembaran. Betapa sia-sia.

Perlu diperhatikan bahawa jika penoizol cair dapat digunakan, termasuk dalam pembaikan dan pembinaan semula bangunan dan struktur, maka bahan lembaran digunakan terutama dalam pembinaan bangunan baru.