Cara memilih pemanas untuk kediaman anda

Peringkat kami mengandungi jenis penebat yang paling popular. Sebelum mempertimbangkannya, mari kita sebutkan secara ringkas parameter utama yang harus anda perhatikan ketika memilih:

- Kekonduksian terma

... Penunjuk memberitahu mengenai jumlah haba yang dapat melalui bahan yang berbeza dalam keadaan yang sama. Semakin rendah nilainya, semakin baik bahan tersebut melindungi rumah dari pembekuan dan menjimatkan wang semasa pemanasan. Nilai terbaik ialah 0.031 W / (m * K), rata-rata 0.038-0.046 W / (m * K). - Kebolehtelapan wap

... Ini menyiratkan kemampuan membiarkan zarah kelembapan melewati (bernafas) tanpa menahannya di dalam bilik. Jika tidak, kelembapan berlebihan akan diserap ke dalam bahan binaan dan mendorong pertumbuhan acuan. Pemanas dibahagikan kepada wap-telap dan tidak telap. Nilai bekas adalah antara 0.1 hingga 0.7 mg / (ppm Pa). - Pengecutan.

Lama kelamaan, beberapa pemanas kehilangan isi padu atau bentuknya di bawah pengaruh berat badan mereka sendiri. Ini memerlukan titik pemasangan yang lebih kerap semasa pemasangan (partition, clamping strip) atau menggunakannya hanya pada kedudukan mendatar (lantai, siling). - Jisim dan ketumpatan.

Ciri penebat bergantung kepada ketumpatan. Nilainya berbeza dari 11 hingga 220 kg / m3. Semakin tinggi, semakin baik. Tetapi dengan peningkatan kepadatan penebat, beratnya juga meningkat, yang mesti diambil kira semasa memuatkan struktur bangunan. - Penyerapan air (hygroscopicity).

Sekiranya penebat terkena air secara langsung (tumpahan tidak sengaja di lantai, kebocoran bumbung), ia boleh menahannya tanpa bahaya, atau merosot dan merosot. Sebilangan bahan tidak bersifat hygroscopic, sementara yang lain menyerap air dari 0,095 hingga 1,7% jisim dalam 24 jam. - Julat suhu operasi

... Sekiranya penebat diletakkan di bumbung atau tepat di belakang dandang pemanasan, di sebelah perapian di dinding, dan lain-lain, maka mengekalkan suhu tinggi sambil mengekalkan sifat bahan memainkan peranan penting. Nilai beberapa berbeza dari -60 hingga +400 darjah, sementara yang lain mencapai -180 ... + 1000 darjah. - Mudah terbakar

... Bahan penebat isi rumah boleh menjadi tidak mudah terbakar, mudah terbakar dan mudah terbakar. Ini mempengaruhi perlindungan bangunan sekiranya berlaku kebakaran secara tidak sengaja atau pembakaran yang disengaja. - Ketebalan.

Bahagian penebat lapisan atau gulungan boleh dari 10 hingga 200 mm. Ini mempengaruhi berapa banyak ruang yang diperlukan dalam struktur untuk penempatannya. - Ketahanan

... Hayat perkhidmatan beberapa pemanas mencapai 20 tahun, dan yang lain hingga 50 tahun. - Kesederhanaan penggayaan.

Penebat lembut boleh dipotong dengan sedikit tambahan dan mereka akan mengisi ceruk di dinding atau lantai dengan ketat. Penebat pepejal perlu dipotong dengan tepat agar tidak meninggalkan "jambatan sejuk". - Keramahan persekitaran.

Menyatakan kemampuan melepaskan wap ke tempat tinggal semasa operasi. Selalunya ini adalah resin pengikat (asal semula jadi), jadi kebanyakan bahan mesra alam. Tetapi semasa pemasangan, beberapa spesies dapat membuat awan debu yang melimpah, berbahaya bagi sistem pernafasan, dan tusukan tangan, yang memerlukan perlindungan dengan sarung tangan. - Rintangan kimia.

Menentukan sama ada mungkin meletakkan plaster di atas penebat dan cat permukaannya. Sebilangan spesies benar-benar tahan, yang lain kehilangan dari 6 hingga 24% berat badan mereka apabila bersentuhan dengan alkali atau persekitaran berasid.

Sifat bahan penebat panas berkaitan dengan pembinaan dicirikan oleh parameter utama berikut.

Ciri teknikal terpenting TIM ialah kekonduksian terma - keupayaan bahan untuk memindahkan haba melalui ketebalannya, kerana rintangan termal struktur selubung secara langsung bergantung padanya.Ia ditentukan secara kuantitatif oleh pekali kekonduksian terma λ, yang menyatakan jumlah haba yang melewati sampel bahan dengan ketebalan 1 m dan luas 1 m2 pada perbezaan suhu pada permukaan bertentangan 1 ° C untuk 1 h. Pekali kekonduksian terma dalam dokumen rujukan dan peraturan mempunyai dimensi W / (m ° C).

Nilai kekonduksian terma bahan penebat haba dipengaruhi oleh ketumpatan bahan, jenis, ukuran dan lokasi liang (lompang), dll. Suhu bahan dan, terutamanya, kelembapannya juga mempunyai pengaruh yang kuat terhadap kekonduksian terma.

Kaedah untuk mengukur kekonduksian terma di negara yang berbeza berbeza secara signifikan antara satu sama lain, oleh itu, ketika membandingkan kekonduksian termal dari pelbagai bahan, adalah perlu untuk menunjukkan dalam keadaan apa pengukuran dilakukan.

Ketumpatan - nisbah jisim bahan kering dengan isipadu, ditentukan pada beban tertentu (kg / m3).

Kekuatan mampatan - Ini adalah nilai beban (KPa), menyebabkan perubahan ketebalan produk sebanyak 10%.

Mampatan - keupayaan bahan untuk mengubah ketebalannya di bawah tekanan tertentu. Mampatan dicirikan oleh ubah bentuk relatif bahan di bawah beban 2 KPa.

Penyerapan air - keupayaan bahan untuk menyerap dan mengekalkan kelembapan pada liang (lompang) yang bersentuhan langsung dengan air. Penyerapan air dari bahan penebat haba dicirikan oleh jumlah air yang diserap oleh bahan kering ketika disimpan di dalam air, yang disebut dengan berat atau isipadu bahan kering.

Untuk mengurangkan penyerapan air, pengeluar bahan penebat haba terkemuka memperkenalkan bahan tambahan penghalau air ke dalamnya.

Kelembapan penyerapan - keseimbangan kandungan kelembapan hygroscopic bahan dalam keadaan tertentu untuk masa tertentu. Dengan peningkatan kandungan kelembapan bahan penebat haba, kekonduksian terma mereka meningkat.

Rintangan fros - keupayaan bahan dalam keadaan tepu kelembapan untuk menahan pembekuan dan pencairan bergantian berulang tanpa tanda-tanda kehancuran. Ketahanan keseluruhan struktur sangat bergantung pada penunjuk ini, namun data mengenai rintangan fros tidak diberikan dalam GOST atau TU.

Kebolehtelapan wap - kemampuan bahan untuk menyediakan penyebaran wap air.

Penyebaran wap dicirikan oleh ketahanan terhadap kebolehtelapan wap (kg / m2 · h · Pa). Kebolehtelapan wap TIM sangat menentukan pemindahan kelembapan melalui struktur penutup secara keseluruhan. Pada gilirannya, yang terakhir adalah salah satu faktor yang paling penting yang mempengaruhi ketahanan terma sampul bangunan.

Untuk mengelakkan pengumpulan kelembapan dalam struktur penutup multi-lapisan dan penurunan rintangan terma yang berkaitan, kebolehtelapan wap lapisan harus meningkat ke arah dari sisi pagar yang hangat ke sisi yang sejuk.

Kebolehtelapan udara... Semakin rendah kebolehtelapan udara TIM, semakin tinggi sifat penebat haba. Bahan penebat lembut membolehkan udara melewati dengan baik sehingga pergerakan udara harus dicegah dengan penggunaan cermin depan khas. Produk kaku, pada gilirannya, mempunyai kedap udara yang baik dan tidak memerlukan langkah khas. Mereka sendiri boleh dijadikan cermin depan.

Semasa memasang penebat haba untuk dinding luaran dan struktur menegak lain yang terdedah kepada tekanan angin, perlu diingat bahawa pada kelajuan angin 1 m / s dan lebih tinggi, disarankan untuk menilai keperluan perlindungan angin.

Kalis api - keupayaan bahan untuk menahan kesan suhu tinggi tanpa pencucuhan, pelanggaran struktur, kekuatan dan sifat lain.

Menurut kumpulan mudah terbakar, bahan penebat haba dibahagikan kepada mudah terbakar dan tidak mudah terbakar. Ini adalah salah satu kriteria terpenting untuk memilih bahan penebat haba.

Tidak seperti banyak bahan binaan lain, jenama bahan penebat panas menggambarkan nilai bukan kekuatan, tetapi kepadatan rata-rata, yang dinyatakan dalam kg / m3 (p0). Berdasarkan petunjuk ini, TIM mempunyai jenama berikut:

Terutamanya ketumpatan rendah (ONP) 15, 25, 35, 50, 75,

Ketumpatan rendah (NP) 100, 125, 150, 175,

Ketumpatan sederhana (SP) 200, 250, 300, 350,

Padat (PL) 400, 450, 500.

· Gred bahan penebat menunjukkan had atas ketumpatan purata. Contohnya, produk jenama 100 mungkin mempunyai p0 = 75-100 kg / m3.

Penarafan penebat rumah terbaik

| Pencalonan | sebuah tempat | Nama produk | harga |

| Pemanas basalt terbaik | 1 | Rockwool | 695 ₽ |

| 2 | Hotrock pintar | 302 ₽ | |

| Penebat busa polistirena terbaik | 1 | Technicol XPS Technoplex | 1 100 ₽ |

| 2 | Keselesaan Penoplex | 980 ₽ | |

| Penebat busa terbaik | 1 | Rumah Terus Knauf | 890 ₽ |

| 2 | PSB S 15-O | 1 688 ₽ | |

| Penebat gentian kaca terbaik | 1 | Rumah Panas Isover | 660 ₽ |

| 2 | Ursa geo | 800 ₽ | |

| Penebat gentian poliester terbaik | 1 | Shelter EcoStroy ShES Arctic | 1 780 ₽ |

Bahan penebat haba organik.

Bahan penebat haba organik, bergantung pada sifat bahan baku, boleh dibahagikan secara kondisional kepada dua jenis: bahan berdasarkan bahan mentah organik semula jadi (kayu, sisa kerja kayu, gambut, tanaman tahunan, rambut haiwan, dll.), Bahan berdasarkan sintetik resin, yang disebut plastik penebat haba.

Bahan penebat haba organik boleh menjadi kaku dan fleksibel. Yang tegar termasuk kayu berasaskan, papan gentian, fibrolit, arbolit, buluh dan gambut, dan fleksibel - kadbod dirasakan dan beralun. Bahan penebat ini dicirikan oleh ketahanan air dan biologi yang rendah.

Papan penebat serat kayu diperoleh dari sisa kayu, dan juga dari pelbagai sisa pertanian (jerami, alang-alang, api, tangkai jagung, dll.). Proses pembuatan papan terdiri daripada operasi utama berikut: menghancurkan dan mengisar bahan mentah kayu, impregnasi pulpa dengan pengikat, membentuk, mengeringkan dan memotong papan.

Papan gentian dihasilkan dengan panjang 1200-2700, lebar 1200-1700 dan ketebalan 8-25 mm. Mengikut ketumpatannya, mereka dibahagikan kepada penebat (150-250 kg / m3) dan penebat-penamat (250-350 kg / m3). Kekonduksian terma papan penebat ialah 0,047-0,07, dan papan penebat penebat adalah 0,07-0,08 W / (m- ° C). Kekuatan lenturan maksimum papak ialah 0.4-2 MPa. Papan gentian mempunyai sifat penebat bunyi yang tinggi.

Penebat dan penebat - papan penamat digunakan untuk penebat haba dan bunyi dinding, siling, lantai, partisi dan siling bangunan, penebat akustik ruang konser dan teater (siling gantung dan pelapisan dinding).

Arbolite dibuat dari campuran simen, agregat organik, bahan tambahan kimia dan air. Sebagai agregat organik, sampah spesies kayu yang dihancurkan, memotong buluh, api rami atau rami, dan lain-lain digunakan. Teknologi pembuatan produk arbolit adalah mudah dan merangkumi operasi untuk penyediaan agregat organik, misalnya, menghancurkan sisa kayu , mencampurkan agregat dengan mortar simen, campuran ke dalam acuan dan pemadatannya, pengerasan produk acuan.

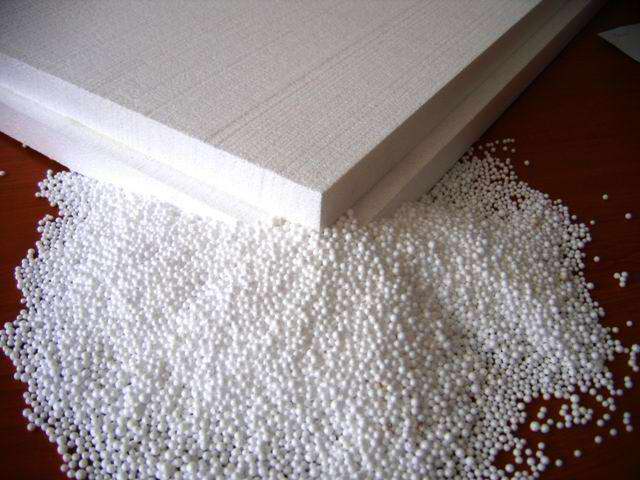

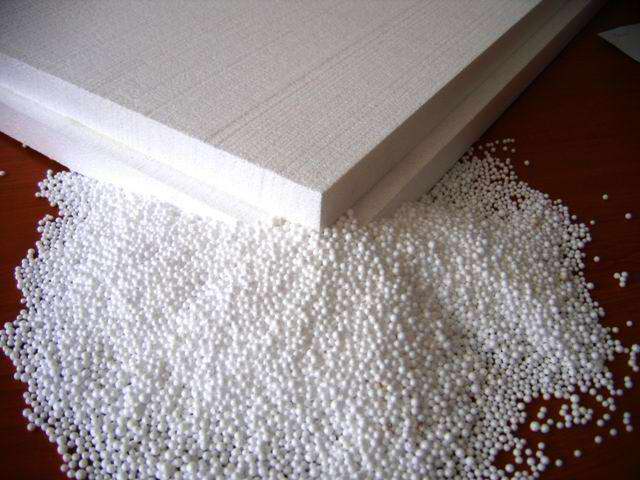

Bahan penebat haba dari plastik. Dalam beberapa tahun kebelakangan ini, sekumpulan bahan penebat haba baru dari plastik telah dibuat. Bahan mentah untuk pembuatannya adalah termoplastik (polistirena, polivinil klorida, poliuretana)

dan resin termoset (urea - formaldehid), agen pembentuk gas dan pembuih, pengisi, pemplastik, pewarna, dan lain-lain. Dalam pembinaan, plastik dari struktur sel berliang paling banyak digunakan sebagai bahan penebat haba dan bunyi. Pembentukan plastik sel atau rongga yang diisi dengan gas atau udara disebabkan oleh proses kimia, fizikal atau mekanikal atau gabungannya.

Bergantung pada strukturnya, plastik penebat haba boleh dibahagikan kepada dua kumpulan: plastik berbuih dan plastik selular. Plastik busa disebut plastik selular dengan ketumpatan rendah dan kehadiran rongga tidak berkomunikasi atau sel yang dipenuhi dengan gas atau udara. Plastik berpori adalah plastik berliang, strukturnya dicirikan oleh rongga yang saling berhubungan. Yang paling menarik bagi pembinaan perindustrian moden ialah busa polistirena, busa polivinil klorida, busa poliuretana dan mipora. Polistirena yang diperluas adalah bahan dalam bentuk busa pepejal putih dengan struktur sel tertutup yang seragam. Polistirena yang diperluas dihasilkan oleh jenama PSBS dalam bentuk plat dengan ukuran 1000x500x100 mm dan ketumpatan 25-40 kg / m3. Bahan ini mempunyai kekonduksian terma 0,05 W / (m- ° C), suhu maksimum aplikasinya ialah 70 ° C. Plat yang terbuat dari polistirena diperluas digunakan untuk melindungi sambungan bangunan panel besar, melindungi peti sejuk industri, dan juga sebagai gasket penebat bunyi.

Sifat utama bahan penebat haba. Gred sederhana.

Sifat bahan penebat panas berkaitan dengan pembinaan dicirikan oleh parameter utama berikut.

Ciri teknikal terpenting TIM ialah kekonduksian terma

- keupayaan bahan untuk memindahkan haba melalui ketebalannya, kerana rintangan termal struktur selubung secara langsung bergantung padanya. Ia ditentukan secara kuantitatif oleh pekali kekonduksian terma λ, yang menyatakan jumlah haba yang melewati sampel bahan dengan ketebalan 1 m dan luas 1 m2 pada perbezaan suhu pada permukaan bertentangan 1 ° C untuk 1 h. Pekali kekonduksian terma dalam dokumen rujukan dan peraturan mempunyai dimensi W / (m ° C).

Nilai kekonduksian terma bahan penebat haba dipengaruhi oleh ketumpatan bahan, jenis, ukuran dan lokasi liang (lompang), dll. Suhu bahan dan, terutamanya, kelembapannya juga mempunyai pengaruh yang kuat terhadap kekonduksian terma.

Kaedah untuk mengukur kekonduksian terma di negara yang berbeza berbeza secara signifikan antara satu sama lain, oleh itu, ketika membandingkan kekonduksian termal dari pelbagai bahan, adalah perlu untuk menunjukkan dalam keadaan apa pengukuran dilakukan.

Ketumpatan

- nisbah jisim bahan kering dengan isipadu, ditentukan pada beban tertentu (kg / m3).

Kekuatan mampatan

- Ini adalah nilai beban (KPa), menyebabkan perubahan ketebalan produk sebanyak 10%.

Mampatan

- keupayaan bahan untuk mengubah ketebalannya di bawah tekanan tertentu. Mampatan dicirikan oleh ubah bentuk relatif bahan di bawah beban 2 KPa.

Penyerapan air

- keupayaan bahan untuk menyerap dan mengekalkan kelembapan pada liang (lompang) yang bersentuhan langsung dengan air. Penyerapan air dari bahan penebat haba dicirikan oleh jumlah air yang diserap oleh bahan kering ketika disimpan di dalam air, yang disebut dengan berat atau isipadu bahan kering.

Untuk mengurangkan penyerapan air, pengeluar bahan penebat haba terkemuka memperkenalkan bahan tambahan penghalau air ke dalamnya.

Kelembapan penyerapan

- keseimbangan kandungan kelembapan hygroscopic bahan dalam keadaan tertentu untuk masa tertentu. Dengan peningkatan kandungan kelembapan bahan penebat haba, kekonduksian terma mereka meningkat.

Rintangan fros

- keupayaan bahan dalam keadaan tepu kelembapan untuk menahan pembekuan dan pencairan bergantian berulang tanpa tanda-tanda kehancuran. Ketahanan keseluruhan struktur sangat bergantung pada penunjuk ini, namun data mengenai rintangan fros tidak diberikan dalam GOST atau TU.

Kebolehtelapan wap

- kemampuan bahan untuk menyediakan penyebaran wap air.

Penyebaran wap dicirikan oleh ketahanan terhadap kebolehtelapan wap (kg / m2 · h · Pa).Kebolehtelapan wap TIM sangat menentukan pemindahan kelembapan melalui struktur penutup secara keseluruhan. Pada gilirannya, yang terakhir adalah salah satu faktor yang paling penting yang mempengaruhi ketahanan terma sampul bangunan.

Untuk mengelakkan pengumpulan kelembapan dalam struktur penutup multi-lapisan dan penurunan rintangan terma yang berkaitan, kebolehtelapan wap lapisan harus meningkat ke arah dari sisi pagar yang hangat ke sisi yang sejuk.

Kebolehtelapan udara

... Semakin rendah kebolehtelapan udara TIM, semakin tinggi sifat penebat haba. Bahan penebat lembut membolehkan udara melewati dengan baik sehingga pergerakan udara harus dicegah dengan penggunaan cermin depan khas. Produk kaku, pada gilirannya, mempunyai kedap udara yang baik dan tidak memerlukan langkah khas. Mereka sendiri boleh dijadikan cermin depan.

Semasa memasang penebat haba untuk dinding luaran dan struktur menegak lain yang terdedah kepada tekanan angin, perlu diingat bahawa pada kelajuan angin 1 m / s dan lebih tinggi, disarankan untuk menilai keperluan perlindungan angin.

Kalis api

- keupayaan bahan untuk menahan kesan suhu tinggi tanpa pencucuhan, pelanggaran struktur, kekuatan dan sifat lain.

Menurut kumpulan mudah terbakar, bahan penebat haba dibahagikan kepada mudah terbakar dan tidak mudah terbakar. Ini adalah salah satu kriteria terpenting untuk memilih bahan penebat haba.

Tidak seperti banyak bahan binaan lain, jenama bahan penebat panas menggambarkan nilai bukan kekuatan, tetapi kepadatan rata-rata, yang dinyatakan dalam kg / m3 (p0). Berdasarkan petunjuk ini, TIM mempunyai jenama berikut:

Terutamanya ketumpatan rendah (SNP) 15, 25, 35, 50, 75,

Ketumpatan rendah (NP) 100, 125, 150, 175,

Ketumpatan sederhana (SP) 200, 250, 300, 350,

Padat (PL) 400, 450, 500.

Gred bahan penebat menunjukkan had atas ketumpatan purata. Contohnya, produk jenama 100 mungkin mempunyai p0 = 75-100 kg / m3.

138. Bahan penebat haba bukan organik untuk tujuan pembinaan umum. (2-3 contoh dengan keputusan asas sv)

Bahan penebat haba bukan organik

- bulu mineral dan produk yang dibuat daripadanya (papak bulu mineral, tikar, silinder, dll.), Konkrit ringan dan selular (konkrit berudara dan konkrit busa), gentian kaca, kaca busa, bahan penebat haba dari vermikulit yang diperluas, perlite, dll. Produk bulu mineral diperoleh dengan memproses batuan atau slag metalurgi menjadi lebur, dari mana serat seperti kaca terbentuk. Ketumpatan purata bahan penebat haba yang diperbuat daripada bulu mineral ialah 35-350 kg / m3. Ciri khasnya adalah sifat kekuatan rendah dan peningkatan penyerapan air, oleh itu, ketika menggunakannya, perlu mempertimbangkan bidang aplikasi dan melakukan pemasangan berkualiti tinggi. Pemanas bulu mineral penebat haba moden dihasilkan dengan penambahan bahan tambahan hidrofobik, yang mengurangkan penyerapan air semasa pengangkutan dan pemasangannya.

139. Bahan penebat haba organik untuk tujuan pembinaan umum. (2-3 contoh dengan keputusan asas sv)

Bahan penebat haba organik

dihasilkan dari sisa kayu (papan serat, papan serpai), gambut (gambut) dan sisa pertanian (buluh, jerami, dll.), dll. Bahan penebat haba ini, sebagai peraturan, dicirikan oleh ketahanan air dan biologi yang rendah. Kelemahan ini tidak terdapat pada plastik berisi gas (polistirena yang diperluas, busa polietilena, kaca busa, plastik selular, plastik sarang lebah, dan lain-lain) - bahan penebat haba organik yang sangat cekap dengan ketumpatan purata 10 hingga 100 kg / m3. Ciri khas pemanas organik adalah ketahanan api yang rendah (suhu penggunaan yang rata-rata dimiliki oleh bahan penebat haba ini adalah hingga 150 ° C), oleh itu, dalam struktur ia digunakan bersamaan dengan bahan yang tidak mudah terbakar (tiga- panel lapisan, fasad plaster, dinding dengan pelapisan, dan lain-lain).

140. Bahan penebat haba untuk penebat peralatan dan saluran paip industri (berikan 2-3 contoh dengan keputusan asas sv)

Tatanama bahan penebat haba domestik

direka untuk penebat haba saluran paip tidak terlalu pelbagai.Ia diwakili oleh produk yang digunakan secara tradisional: <> tikar jahitan bulu mineral tanpa lapisan atau penutup yang diperbuat daripada mesh logam, kaca gentian atau kertas kraft pada satu atau kedua-dua sisi (GOST 21880-94, TU 36.16.22-10-89, TU 34.26 .10579-95 dll) <> produk bulu mineral dengan struktur bergelombang untuk penebat haba industri (TU 36.16.22-8-91) <> plat penebat haba bulu mineral pada pengikat sintetik dengan ketumpatan 50 ... 125 kg / m3 (GOST 9573-96) <> produk dari gentian kaca pada pengikat sintetik (GOST 10499-95). Sebilangan kecil produk dihasilkan dari kaca super nipis dan gentian basalt dengan dan tanpa pelbagai pengikat (TU 21-5328981-05-92, TU 95.2348-92, TU 5761-086011387634-95, dll.). Untuk penebat saluran paip dengan suhu hingga 130 ° C, shell yang terbuat dari busa fenol-resol FRP-1 yang mudah terbakar perlahan digunakan (GOST 22546-77). Untuk melindungi saluran paip dengan suhu 400 ... 600 ° C, produk kapur-silika acuan kaku (cangkang dan segmen menurut GOST 24748-81) dan cangkang perlit-simen (TU 36.16.22-72-96) digunakan sebagai lapisan pertama struktur penebat haba pelbagai lapisan.

Untuk saluran paip air sejuk dan saluran paip dengan suhu penyejuk negatif, digunakan busa poliuretana (OST 6-55-455-90) dan shell polistirena yang diperluas PSB-S. Kedua-dua bahan tersebut tergolong dalam kumpulan yang mudah terbakar menurut GOST 30244. Untuk tujuan ini, struktur berdasarkan bulu mineral dan bahan gentian kaca dengan lapisan penghalang wap juga digunakan, yang dicirikan oleh kecekapan dan ketahanan haba yang rendah.

Bahan penebat haba bukan organik.

Bahan penebat haba bukan organik merangkumi bulu mineral, gentian kaca, kaca penny, perlite dan vermikulit yang diperluas, produk penebat haba yang mengandungi asbestos, konkrit selular, dll.

Bulu mineral dan produk daripadanya. Bulu mineral adalah bahan penebat haba berserat yang diperoleh daripada lebur silikat. Bahan mentah untuk penghasilannya adalah batuan (batu kapur, marmar, diorit, dll.), Sisa dari industri metalurgi (tanur letupan dan terak bahan bakar) dan industri bahan binaan (tanah liat pecah dan batu bata silikat).

Penghasilan bulu mineral terdiri daripada dua proses teknologi utama: memperoleh lebur silikat dan menukar lebur ini menjadi serat terbaik. Peleburan silikat terbentuk di tungku kubah tungku peleburan poros, di mana bahan mentah mineral dan bahan bakar (kok) dimuat. Cairan dengan suhu 1300-1400 ° C terus dikeluarkan dari bawah tungku.

Terdapat dua cara untuk menukar lebur menjadi serat mineral: meniup dan sentrifugal. Inti kaedah meniup terletak pada hakikat bahawa aliran wap air atau gas termampat bertindak pada aliran cairan cair yang mengalir keluar dari taphole cupola. Kaedah sentrifugal didasarkan pada penggunaan daya sentrifugal untuk mengubah jet lebur menjadi serat mineral terbaik setebal 2-7 mikron dan panjang 2-40 mm. Serat yang dihasilkan disimpan di ruang pemendapan serat pada tali sawat yang bergerak. Bulu mineral adalah bahan longgar yang terdiri daripada serat mineral yang saling terkait dan sebilangan kecil kemasukan berkaca (bola, silinder, dll.), Yang disebut manik.

Semakin sedikit bebola kapas, semakin tinggi kualitinya.

Bergantung pada ketumpatan, bulu mineral dibahagikan kepada gred 75, 100, 125 dan 150. Ia tahan api, tidak mereput, rendah hygroscopic dan mempunyai kekonduksian terma yang rendah dari 0,04 - 0,05 W (m ° C).

Bulu mineral rapuh, dan banyak habuk dihasilkan semasa pemasangannya, oleh itu, bulu itu berbutir, iaitu o berubah menjadi gumpalan - butiran yang longgar. Mereka digunakan sebagai pengisi penebat panas untuk dinding dan siling berongga. Bulu mineral itu sendiri adalah, seperti itu, produk separuh siap dari mana pelbagai produk bulu mineral penebat haba dibuat: dirasakan, tikar, plat separa kaku dan tegar, cangkang, segmen, dll.

Produk bulu kaca dan bulu kaca. Bulu kaca adalah bahan yang terdiri daripada gentian kaca yang disusun secara rawak yang diperoleh daripada bahan mentah cair.Bahan mentah untuk pengeluaran bulu kaca adalah lombong bahan mentah untuk pencairan kaca (pasir kuarza, abu soda dan natrium sulfat) atau pecahan kaca. Penghasilan produk bulu kaca dan bulu kaca terdiri daripada proses teknologi berikut: pencairan lebur kaca di tungku mandi pada suhu 1300-1400 ° C, pengeluaran gentian kaca dan pencetakan produk.

Gentian kaca dari jisim lebur diperoleh dengan kaedah melukis atau meniup. Fiberglass ditarik keluar oleh bar (dengan memanaskan batang kaca hingga cair, diikuti dengan menariknya ke gentian kaca, luka pada drum berputar) dan oleh spunbond (dengan menarik serat dari kaca cair melalui lubang penapis kecil dengan penggulungan serat berikutnya pada drum berputar) kaedah. Dalam kaedah meniup, cairan kaca lebur di atomisasi oleh jet udara termampat atau wap.

Bergantung pada tujuannya, mereka menghasilkan gentian kaca tekstil dan penebat haba (staple). Diameter purata serat tekstil ialah 3-7 mikron, dan satu penebat haba ialah 10-30 mikron.

Serat kaca jauh lebih panjang daripada gentian bulu mineral dan dicirikan oleh ketahanan dan kekuatan kimia yang lebih besar. Ketumpatan bulu kaca adalah 75-125 kg / m3, kekonduksian terma adalah 0.04-0.052 W / (m / ° C), suhu maksimum untuk menggunakan bulu kaca adalah 450 ° C. Tikar, pinggan, jalur dan produk lain, termasuk tenunan, diperbuat daripada kaca gentian.

Kaca busa adalah bahan penebat haba dari struktur selular. Bahan mentah untuk pengeluaran produk kaca busa (papak, blok) adalah campuran kaca halus yang dihancurkan dengan gas (batu kapur tanah). Campuran mentah dituangkan ke dalam acuan dan dipanaskan di tungku hingga 900 ° C, sementara zarah-zarah mencair dan gasifier terurai. Gas pelupusan membengkak kaca lebur, yang, apabila disejukkan, berubah menjadi bahan tahan lama dengan struktur selular

Kaca busa mempunyai sebilangan sifat berharga yang membezakannya dengan baik daripada banyak bahan penebat haba yang lain: keliangan kaca busa 80-95%, ukuran liang 0.1-3 mm, ketumpatan 200-600 kg / m3, kekonduksian terma 0.09-0.14 W / (m, / (m * ° С), kekuatan mampatan utama kaca busa adalah 2-6 MPa. Selain itu, kaca busa dicirikan oleh ketahanan air, tahan fros, tahan api, penyerapan bunyi yang baik, mudah untuk mengendalikan dengan alat pemotong.

Kaca busa dalam bentuk pelat dengan panjang 500, lebar 400 dan ketebalan 70-140 mm digunakan dalam pembinaan untuk melindungi dinding, siling, bumbung dan bahagian bangunan yang lain, dan dalam bentuk separa silinder , cangkang dan segmen - untuk melindungi unit pemanasan dan rangkaian pemanasan, di mana suhunya tidak melebihi 300 ° C. Selain itu, kaca busa berfungsi sebagai penyerap suara dan pada masa yang sama bahan penamat untuk auditorium, panggung wayang dan ruang konsert.

Bahan dan produk yang mengandungi asbestos. Bahan dan produk yang diperbuat daripada serat asbestos tanpa bahan tambahan atau dengan penambahan pengikat termasuk kertas asbestos, tali pusat, kain, pinggan, dan lain-lain. Asbes juga boleh menjadi sebahagian daripada komposisi dari mana pelbagai bahan penebat haba dibuat (sovelite, dll.) . Dalam bahan dan produk yang dipertimbangkan, sifat asbestos yang berharga digunakan: ketahanan suhu, kekuatan tinggi, serat, dll.

Aluminium foil (alfol) adalah bahan penebat panas baru, yang merupakan pita kertas beralun dengan kerajang aluminium yang terpaku pada puncak gumpalan. Bahan penebat haba jenis ini, tidak seperti bahan berliang, menggabungkan kekonduksian terma udara yang terperangkap di antara kepingan aluminium foil dengan daya kilas tinggi permukaan aluminium foil itu sendiri. Kerajang aluminium untuk tujuan penebat haba dihasilkan dalam gulungan selebar hingga 100 mm dan tebal 0,005-0,03 mm.

Amalan menggunakan kerajang aluminium dalam penebat haba telah menunjukkan bahawa ketebalan jurang udara yang optimum antara lapisan kerajang harus 8-10 mm, dan jumlah lapisan harus sekurang-kurangnya tiga. Ketumpatan struktur berlapis seperti itu terbuat dari aluminium (kerajang 6-9 kg / m3, kekonduksian terma - 0,03 - 0,08 W / (m * C).

Aluminium foil digunakan sebagai penebat reflektif pada struktur bangunan dan struktur berlapis penebat panas, serta untuk penebat haba permukaan peralatan industri dan saluran paip pada suhu 300 ° C.

Bahan penebat haba, jenama dan ciri mereka.

Bahan yang dicirikan oleh kemampuan rendah untuk melakukan panas disebut sebagai bahan penebat haba (TIM). Mengikut jenis bahan makanan (GOST 16381-77) membezakan antara bahan bukan organik (serat mineral, perlit yang diperluas) dan organik (busa, serat selulosa). Campuran bahan organik dan bukan organik dikelaskan sebagai bukan organik sekiranya kandungan komponen bukan organik melebihi 50% berat. Mengikut struktur bahan penebat haba dibahagikan kepada berserat (mineral atau serat organik), selular (busa, kaca busa, konkrit busa) dan berbutir (perlite yang diperluas, vermikulit). Dari segi mudah terbakar, mereka membezakan antara bahan yang tidak mudah terbakar, tidak mudah terbakar dan mudah terbakar. Mengikut ketumpatan, TIM dibahagikan kepada gred (dari 15 hingga 500). Dari segi kekonduksian terma (W / m ° C), bahan dibezakan antara rendah (hingga 0.06), sederhana (0.06-0.115) dan kekonduksian terma tinggi (0.115-0.175) pada suhu purata 25 ° C. Mengikut bidang permohonan bahan penebat haba dibahagikan kepada pembinaan umum dan teknikal. Subkumpulan yang terpisah merangkumi berat cahaya tahan api - bahan untuk penebat suhu tinggi.

Sehingga kini, corak berikut terbentuk dalam bidang pengeluaran dan penggunaan TIM. Pertama, di kalangan perusahaan domestik, tumpuan terhadap pengeluaran produk penebat haba berdasarkan bulu mineral tetap ada. Ini disebabkan oleh kemampuan teknologi kebanyakan syarikat yang dibina pada tahun 50-80an abad yang lalu. Pada masa yang sama, ketika sumber teknologi berkembang, kecenderungan dibentuk untuk melengkapi mereka dengan teknologi moden, sebagai peraturan, yang melibatkan penggunaan busa basalt, gentian kaca, polistirena atau busa poliuretana. Kedua, sebahagian besar pengeluar bahan penebat haba asing (atau peralatan untuk pembuatannya) mula melabur dalam mengatur pengeluaran penebat haba di Rusia.

Dalam bidang pengeluaran bahan penebat panas bersaiz kecil dan sederhana, petunjuk sedang dibentuk untuk penggunaan teknologi moden untuk pengeluaran gentian basalt dan kaca (dan produk berdasarkannya), TIM, yang secara tradisional diklasifikasikan sebagai " tempatan ", seperti plat gambut, ecowool, papan gentian simen; pengeluaran konkrit berudara dikembangkan secara meluas.

Beton dan konkrit berudara berdasarkan agregat cahaya (atau cahaya super) mengekalkan kedudukannya sebagai salah satu bahan binaan yang paling berkesan dan menjimatkan. Konkrit berudara digunakan secara meluas di Perancis, negara-negara Skandinavia, Finland dan Poland. Pembuatan produk konkrit berudara didasarkan pada teknologi kilang. Pengeluaran produk konkrit busa dapat dilaksanakan baik di persekitaran kilang (industri dan kilang mini) dan di tapak pembinaan menggunakan unit bergerak.

Dalam tahun-tahun kebelakangan ini, pembinaan perumahan bertingkat rendah dari konkrit busa monolitik atau dari elemen besar yang dihasilkan di tapak pembinaan telah menemui aplikasi. Sehubungan dengan kenaikan kos tenaga, bahagian konkrit berudara bebas autoklaf semakin meningkat.

Dalam bidang penggunaan bahan penebat haba, sejumlah topik muncul, beberapa di antaranya sudah menjadi tradisional. Ini adalah masalah yang berkaitan dengan ketahanan api TIM dan struktur berdasarkannya, kebolehtelapan wap struktur tersebut, masalah yang berkaitan dengan kecekapan termofisik bahan tertentu, isu kestabilan sifat bahan ini semasa operasi.Hingga kini, subjek perbincangan adalah persoalan penebat mana yang lebih baik: dari luar, dari dalam atau yang lain?

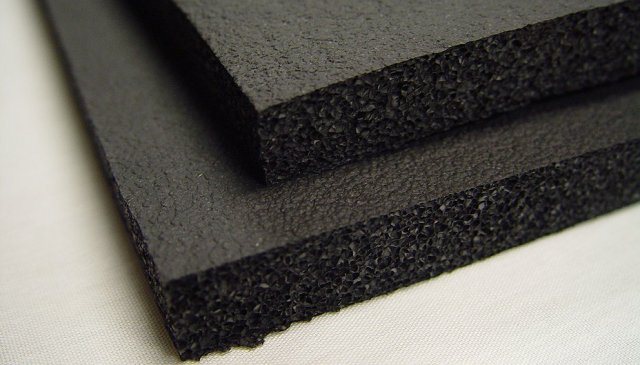

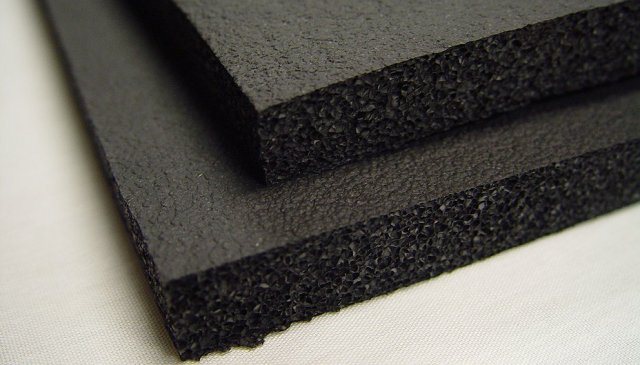

Plastik busa mempunyai sifat termofizik terbaik. Sebahagian besarnya, ini adalah bahan dari busa polistirena atau poliuretana yang diperluas dan diekstrusi, dan dalam jumlah yang lebih kecil dari polietilena atau getah yang diperluas. Malangnya, sebarang bahan organik mudah terbakar, dan pada masa yang sama sintetik melepaskan jauh dari bahan yang tidak berbahaya. Ini menyiratkan penggunaan bahan tersebut dalam struktur khas yang mematuhi piawaian keselamatan semasa pemasangan dan operasi. Sebilangan besar polimer mula merosot apabila terdedah kepada sinaran UV. Untuk tahap yang lebih rendah, ini berlaku untuk busa (walaupun styrene yang dibebaskan memiliki sifat kumulatif, iaitu, ia terkumpul di dalam badan), pada tahap yang lebih besar - untuk polietilena berbuih. Polietilena pada asalnya disusun sebagai bahan pembungkusan, dengan jaminan penguraian dalam satu hingga dua tahun dalam keadaan atmosfera. Getah berbuih adalah penebat teknikal. Syarat untuk menjaga kebolehtelapan struktur bangunan yang dinormalisasi adalah penting baik dari sudut menjaga ketahanannya dan dari sudut keselesaan di dalam bilik. Sebarang struktur bangunan yang terbentuk dengan baik mempunyai kemampuan untuk "bernafas", iaitu membiarkan udara, campuran udara-wap, wap air melewati dirinya sendiri. Ini, di satu pihak, membantu menghilangkan enzim (produk berbahaya metabolisme manusia yang terkandung di udara), lebihan wap air dari premis, dan di sisi lain, tidak ada pengumpulan kelembapan spontan di dinding itu sendiri.

Munculnya penghalang wap dalam bentuk satu atau TIM yang lain menghalang pertukaran kelembapan bebas dan membawa kepada pengumpulan kelembapan dalam struktur (penampilan acuan, kulat, keretakan beku, kekonduksian terma) dan penurunan kualiti udara di bilik itu sendiri. Tingkap terbuka dan semua haba yang dijimatkan oleh penebat haba melaluinya untuk memanaskan jalan. Bahan penebat haba dengan kebolehtelapan wap hampir sama (beberapa busa, polietilena berbuih, kaca busa), disarankan untuk menggunakan di mana "harta" ini menjadi positif: di siling di atas pondasi, bumbung, struktur bawah tanah.

Penebat haba berdasarkan gentian mineral sebahagian besarnya merujuk kepada bahan tahan api atau tidak mudah terbakar. Kebolehtelapan wapnya juga tidak memuaskan. Ketahanan gentian basalt dan kaca tinggi untuk bahan domestik dan import. Malangnya, perkara yang sama tidak dapat dikatakan mengenai bahan berdasarkan bulu mineral, yang kebanyakannya dihasilkan oleh perusahaan Rusia. Bahan mentah dan teknologi yang digunakan di beberapa perusahaan tidak membenarkan pengeluaran serat yang tahan terhadap media agresif. Oleh itu, produk boleh (dan harus) digunakan hanya jika diperhatikan keadaan khas untuk penghalang wap (dari tempat), kalis air dibina di sepanjang kawasan luar. Tidak disarankan untuk menggunakan bahan seperti dalam struktur "maju" seperti sistem penebat dengan fasad berventilasi, atau dalam sistem penebat (kaedah "basah" terikat.

Produk konkrit berudara dapat lebih ekonomik jika kod bangunan dipinda mengenai kekonduksian terma yang dikira. Kelembapan operasi sebenar konkrit berudara lebih rendah daripada yang ditetapkan oleh SNiP 8 dan 12% untuk keadaan A dan B. Ini bermaksud bahawa kekonduksian terma yang dikira harus ditetapkan pada tahap yang jauh lebih rendah. Dalam kes ini, ketebalan dinding yang diperbuat daripada konkrit berudara dengan kepadatan 600 kg / m3 untuk wilayah tengah Rusia akan menjadi 55-60 cm.

Struktur dinding, siling, lantai, bilik khas yang cekap haba mesti memenuhi beberapa syarat. Pertama, untuk membantu mengurangkan kehilangan haba dan mengekalkan kestabilan sementara untuk jangka masa yang dirancang oleh projek.Kedua, untuk memastikan standard keselamatan kebakaran yang dikenakan pada struktur, walaupun ia termasuk bahan yang mudah terbakar. Ketiga, tidak memburukkan iklim mikro di dalam bilik dan meningkatkan keselesaan dan tetap berada di dalamnya.

BAHAN INSULATASI PANAS BERDASARKAN SERAT MINERAL

Bulu mineral adalah bahan berserat yang diperoleh daripada cairan batu silikat, sanga metalurgi atau sisa industri silikat lain atau campurannya. Ia terdiri daripada serat saling bertaut terbaik dalam keadaan berkaca dan kemasukan bukan berserat dalam bentuk titisan bahan pejal. Bergantung pada tujuannya, bulu mineral dihasilkan daripada tiga jenis (GOST 4640-84): A - untuk pengeluaran kepingan peningkatan ketegaran dari hidromass, papak panas dan separa kering (gred 200) dan produk lain pada sintetik pengikat; B - untuk pengeluaran plat gred 50, 75, 125, 175, silinder, separa silinder pada pengikat sintetik, tikar, tali dan rasa; B - untuk pengeluaran papak pada pengikat bitumen. Untuk bulu kapas yang disediakan untuk pembuatan produk, atau bulu komersial, modulus keasidan, diameter serat rata-rata, ketumpatan, kelembapan, dan kandungan bahan organik dikendalikan.

Papan bulu mineral pada pengikat sintetik dihasilkan bergantung pada ketumpatan gred 50, 75, 125, 175, 200, 300 dari kategori berkualiti tinggi dan pertama dengan atau tanpa mengubah suai bahan tambahan (GOST 9573-82). Plat kelas 200 dan 300 hanya dibuat hidrofob. Kandungan kelembapan papak tidak melebihi 1%. Plat 50 dan 75 mesti cukup fleksibel untuk membengkokkan silinder berdiameter 217 mm. Dimensi papak (mm): panjang 1000; lebar 500, 1000; ketebalan 20-100 dengan selang 10 mm.

Berikut ini digunakan sebagai pengikat sintetik: alkohol fenolik (gred B, V, D), dinetralkan dengan ammonium sulfat dengan penambahan air amonia; resin urea (KS-11), resin fenol-formaldehid (SFZh-3056). Lateks getah sintetik, emulsiol, penyebaran polivinil asetat digunakan sebagai bahan tambahan plastik yang meningkatkan kelenturan filem resin yang disembuhkan; komposisi berdasarkan tanah liat bentonit digunakan sebagai penghalau air; sebatian organosilikon, dll.

Plat pada pengikat bitumen dibahagikan, bergantung kepada ketumpatan dan kebolehmampatan, ke dalam gred 75, 100, 150, 200, 250 (GOST 10140-80). Kelembapan berat tidak lebih dari 1%. Bitumens pembinaan petroleum (GOST 6617-76) gred BN-50/50, BN-70/30, BN-90/10 digunakan sebagai pengikat. Penyatuan bitumen pelbagai gred adalah mungkin. Untuk pengeluaran papan bulu mineral keras, emulsi bitumen dan pasta digunakan, yang selain bitumen, termasuk rosin, kaolin atau tanah liat, diatomit atau tripoli.

Plat digunakan untuk melindungi dinding, struktur bumbung; peralatan dan saluran paip teknologi.

Separa silinder dan silinder bulu mineral (untuk penebat haba saluran paip), bergantung kepada ketumpatan (kg / m3), dibahagikan kepada gred: 100, 150, 200 (GOST 23208-83). Dihasilkan dengan panjang 500, 1000 mm, diameter dalaman 18-219 mm, ketebalan 40-80 mm. Kandungan pengikat sintetik tidak lebih daripada 5%. Kelembapan tidak lebih daripada 1%.

Tikar berlapis menegak bulu mineral (lamela) adalah struktur industri penebat haba, yang terdiri daripada lapisan penebat panas dan penutup. Sebagai lapisan penebat panas, jalur digunakan, dipotong dari papan bulu mineral pada pengikat sintetik, diputar 90 darjah untuk memberikan kekakuan yang lebih besar. Lapisan penutup pelindung terbuat dari aluminium foil, diduplikasi dengan mesh kaca atau gentian kaca, ruberoid foil, foil insol, foil cardboard. Bergantung pada ketumpatan, tikar berlapis menegak dibahagikan kepada gred 75 dan 125 (GOST 23307-78 *). Kandungan kelembapan produk tidak melebihi 1% berat. Dimensi tikar (mm): panjang -600-1000; lebar 750-1260; ketebalan 40-100.

Tikar jahitan bulu mineral adalah kepingan bulu mineral dengan atau tanpa bahan penutup pada satu atau kedua sisi, dijahit dengan wayar atau benang. Tikar mempunyai kelenturan yang baik. Dengan ketumpatan (kg / m3) mereka dibahagikan kepada gred 100, 125. Tikar dihasilkan dengan panjang 1000-2500 mm dengan selang 250 mm, lebar 500 dan 1000 mm dan ketebalan 40, 50, 60 , 70, 80, 100, 120 mm.Dibolehkan, atas persetujuan dengan pengguna, untuk membuat tikar dengan panjang hingga 6000 mm dan lebar hingga 2000 mm. Tikar digunakan untuk melindungi saluran paip dengan diameter lebih dari 273 mm dan peralatan industri dengan radius kelengkungan yang besar pada suhu permukaan bertebat dari -180 hingga + 700 ° C.

Kabel penebat panas adalah ikatan dengan pelbagai jalinan (dalam bentuk stoking mesh) yang diperbuat daripada kapas, kaca, nilon, benang lavsan atau dawai keluli. Untuk mengisi stok jaring, digunakan mineral, kaca, basalt, mullite-silika, bulu seramik, dan juga sisa dari pengeluaran bahan-bahan ini. Bergantung pada ketumpatan bulu kapas, tali (TU 36-1695-79) mempunyai gred 100, 150, 200, 250, 300, 350. Panjang tali di gegelung hendaklah sekurang-kurangnya 15 m dengan diameter 30-50 mm dan sekurang-kurangnya 10 m dengan diameter 60-90 mm. Saiz jaring yang paling besar ialah 6 mm. Kekonduksian terma tali bulu mineral pada suhu 20 ± 5 ° C ialah 0.07 W / m ° C, kaca dan bulu seramik ialah 0.064 W / m ° C. Kelenturan kord harus memastikan kemungkinan pembalut saluran paip bebas dengan diameter 15 mm dengan diameter kord 30-50 mm dan saluran paip dengan diameter 30 mm dengan diameter kord 60 mm.

Kabel penebat haba digunakan untuk melindungi saluran paip dengan diameter hingga 108 mm, yang mempunyai sebilangan besar selekoh. Suhu maksimum untuk menggunakan tali pusat, bergantung pada bahan penebat haba, adalah seperti berikut: untuk bulu mineral - 600 ° C; untuk kaca -400 ° С; untuk seramik (kaolinik) 1100 ° C.

Buku panduan pakar dalam industri pembinaan "Builder" 2/2004

Berdasarkan bahan dari laman web: https://www.germostroy.ru/

16 bahan popular: kelebihan dan kekurangan penebat terbaik

Pasaran bahan penebat diwakili oleh pelbagai jenis. Jenis yang paling biasa dibincangkan di bawah.

Bulu basal

Ia adalah bahan berserat. Dari semua jenis penebat, ia adalah yang paling popular, kerana teknologi untuk penggunaannya sederhana, dan harganya rendah.

Kelebihan:

- Refractoriness;

- Pengasingan bunyi yang baik;

- Rintangan fros;

- Keliangan tinggi.

Kekurangan:

- Apabila bersentuhan dengan kelembapan, sifat penahan haba dikurangkan;

- Kekuatan rendah;

- Permohonan memerlukan bahan tambahan - filem.

Bulu kaca

Teknologi pembuatan menunjukkan komposisi yang serupa dengan kaca. Oleh itu nama bahan. Faedah:

- Kalis bunyi yang hebat;

- Kekuatan tinggi;

- Perlindungan kelembapan;

- Tahan terhadap suhu tinggi.

Kekurangan:

- Hayat perkhidmatan yang pendek;

- Kurang penebat haba;

- Formaldehid dalam komposisi (tidak semua).

Gelas busa

Untuk pembuatan bahan ini dalam pengeluaran, serbuk kaca dan unsur penghasil gas digunakan. Kelebihan:

- Kalis air;

- Rintangan fros;

- Rintangan api tinggi.

Kekurangan:

- Harga tinggi;

- Sesak udara.

Produk organik

Menurut faktor persekitaran, mereka berada di tempat pertama, tetapi penggunaannya tidak selalu relevan. Bahan mentah berikut boleh digunakan untuk pengeluaran:

- serat kayu;

- kertas;

- kulit gabus.

Atas dasar mereka, pelbagai bahan penebat diperolehi.

Bulu selulosa

Ia diperoleh dari serat kayu. Dari semua produk organik, bulu selulosa adalah yang paling biasa. Ia digunakan dalam bentuk longgar atau dalam bentuk pinggan. Penggunaannya dibatasi oleh beberapa kekurangan:

- refractoriness rendah (untuk mengimbangi kualiti ini, ammonium polifosfat dapat ditambahkan ke dalam komposisi);

- kerentanan terhadap cendawan dan cendawan.

Kelebihan bulu selulosa adalah sifat penebat haba yang baik dengan kos rendah. Proses pemasangan tidak menimbulkan kesulitan tertentu.

Pelet kertas

Untuk pengeluaran mereka, kertas sisa digunakan terutamanya. Memproses dengan garam khas menjadikan produk tidak mudah terbakar. Kertas berbutir memenuhi rongga dan mempunyai penghalau air yang baik. Kelemahan utama adalah skop aplikasi yang terhad.

Juga, semasa pemasangan, anda tidak boleh melakukan tanpa khidmat pakar, kerana kerja seperti itu memerlukan kemahiran tertentu.

Kulit gabus

Bahan penebat haba diperoleh darinya dengan menekan bahan mentah pada suhu tinggi. Mereka berbeza:

- kemudahan;

- ketahanan;

- kekuatan lenturan dan mampatan;

- ketahanan terhadap kerosakan;

Agar bahan tidak menyala, bahan mentah dirawat dengan impregnasi sintetik khas, yang memberi kesan negatif terhadap faktor persekitaran.

Produk dari bahan mentah bukan organik

Asasnya digunakan:

- batu;

- kaca;

- busa poliuretana dan busa polistirena;

- getah berbuih;

- pelbagai jenis konkrit.

Bahan penebat haba mempunyai ciri tersendiri - pertimbangkan yang paling biasa daripadanya.

Bulu batu

Proses pembuatannya melibatkan batuan, yang mencair dan berubah menjadi serat dan udara. Bulu batu digunakan untuk penebat dinding. Proses teknologi intensif tenaga dicerminkan dengan kos bahan yang tinggi. Kelemahan lain yang ketara adalah pelupusan khas.

Bulu batu adalah bahan tahan api kerana dapat menahan suhu tinggi. Ia tidak mengalami kerosakan. Struktur yang dibuat daripadanya mempunyai parameter penebat haba yang baik dan penebat bunyi yang tinggi.

Perlite

Sifat batu vulkanik ini diketahui sejak abad yang lalu. Apabila dipanaskan, isipadu meningkat dengan ketara. Penebat haba dengan perlite tidak menimbulkan kesulitan tertentu. Butiran dituangkan atau ditiup ke dalam slot. Ia juga boleh menjadi sebahagian daripada penyelesaian penebat haba sebagai komponen utama.

Bahan penebat haba yang diperoleh darinya mesra alam. Struktur pearlite tidak berubah dari masa ke masa, oleh itu, penyusutan lapisan penebat panas tidak berlaku. Ia tahan terhadap kelembapan dan api terbuka.

Satu-satunya kelemahan semasa menggunakannya adalah menuangkan butiran dari rongga semasa meletakkan komunikasi struktur yang sudah terlindung.

Bulu mineral

Ini adalah penebat haba yang paling biasa. Ia boleh dihasilkan dalam pelbagai bentuk - ini adalah pinggan, dan silinder, dan tikar, dan bulu kapas yang longgar. Dolomit, basal dan mineral lain digunakan sebagai bahan mentah utama. Bahan penebat haba dibuat dengan mengeluarkan serat dari mineral dan mengikatnya dengan resin khas.

Bulu mineral mempunyai beberapa kelebihan:

- ketahanan terhadap kulat;

- keselamatan kebakaran yang tinggi;

- rintangan fros;

- penebat bunyi tambahan;

- penunjuk penebat haba yang baik.

Semasa memilih bahan, seseorang tidak dapat mengambil kira kekurangannya. Bulu kapas sangat toksik dan oleh itu memerlukan pengasingan dari tempat tinggal. Pemasangannya mesti menyediakan penghalang wap, jika tidak, pemeluwapan akan terkumpul di permukaan.

Gelas busa

Kos bahan ini cukup tinggi, dan pemasangan memerlukan pengudaraan tambahan. Untuk sifat lain, kaca busa lebih unggul daripada produk bukan organik lain. Ia mempunyai struktur yang cukup kuat sehingga pengikat dapat dipasang di atasnya.

Kaca busa tahan terhadap kelembapan dan acuan dan mempunyai ketahanan fros yang tinggi. Semua faktor ini memastikan jangka hayat penebat yang lama.

Buih poliuretana

Bahan penebat haba moden tidak dapat dilakukan tanpa wakil ini. Untuk penebat, busa poliuretana hanya digunakan dalam keadaan cair. Ini memerlukan pemasangan khas di mana komponen dicampurkan dengan udara. Hasilnya adalah aerosol yang dikenakan secara merata ke permukaan.

Permukaan yang tidak rata dapat dilindungi dengan busa poliuretana; pemasangan sedemikian memerlukan sedikit masa. Kelebihan yang tidak diragukan adalah ketiadaan sambungan semasa pemasangan. Poliuretana tidak dipengaruhi oleh persekitaran biologi, tetapi sangat mudah terbakar, akibatnya gas toksik dilepaskan.

Buih polistirena

Merupakan bola dari pelbagai diameter yang saling bersambung. Dapatkan pinggan busa dengan menekan. Bahan mudah dipasang dan menonjolkan sifat seperti kekuatan dan kos rendah.Penebat memerlukan pengudaraan tambahan, kerana busa "tidak bernafas".

Rawatan permukaan tambahan juga diperlukan, kerana strukturnya musnah ketika terkena sinar ultraviolet. Perkara yang sama berlaku apabila terkena kelembapan.

Polistirena yang diperluas

Bahan ini jauh lebih kuat daripada busa yang dibincangkan sebelumnya. Ia tidak terjejas oleh kelembapan. Buih polistirena yang diekstrusi menerima ciri kekonduksian terma yang lebih baik kerana struktur mikro yang tidak terpisahkan. Udara dan kelembapan tidak dapat meresap ke dalam bahan kerana sel-sel individu diasingkan antara satu sama lain dan diisi dengan udara.

Satu-satunya faktor yang tidak menahan busa polistirena adalah api. Di bawah pengaruhnya, ia melepaskan bahan toksik. Juga, penebat yang dibuat dari bahan mentah ini tidak "bernafas".

Penebat reflektif

Pemanas, yang disebut refleks, atau reflektif, berfungsi berdasarkan prinsip memperlahankan pergerakan haba. Bagaimanapun, setiap bahan binaan mampu menyerap panas ini dan kemudian memancarkannya. Seperti yang anda ketahui, kehilangan haba berlaku terutamanya kerana keluarnya sinar inframerah dari bangunan. Mereka mudah menembusi bahan walaupun dengan kekonduksian terma yang rendah.

Tetapi ada bahan lain - permukaannya mampu memantulkan 97 hingga 99 peratus haba yang mencapainya. Ini, misalnya, perak, emas dan aluminium yang digilap tanpa kekotoran. Dengan mengambil salah satu bahan ini dan membina penghalang termal dengan filem polietilena, anda boleh mendapatkan penebat haba yang sangat baik. Lebih-lebih lagi, ia sekaligus berfungsi sebagai penghalang wap. Oleh itu, sangat sesuai untuk penebat mandi atau sauna.

Penebat reflektif hari ini adalah aluminium yang digilap (satu atau dua lapisan) ditambah busa polietilena (satu lapisan). Bahan ini nipis, tetapi memberikan hasil yang nyata. Jadi, dengan ketebalan pemanas sedemikian dari 1 hingga 2.5 sentimeter, kesannya akan sama seperti ketika menggunakan penebat haba berserat setebal 10 hingga 27 sentimeter. Sebagai contoh, mari kita beri nama Armofol, Ekofol, Porileks, Penofol.

Parameter apa yang harus anda perhatikan ketika memilih?

Pilihan penebat haba berkualiti tinggi bergantung pada banyak parameter. Kaedah pemasangan, dan kos, serta ciri penting lain, yang perlu diperhatikan dengan lebih terperinci, diambil kira.

Memilih bahan penjimatan haba terbaik, anda mesti mengkaji ciri utamanya dengan teliti:

- Kekonduksian terma. Pekali ini sama dengan jumlah haba yang dalam 1 jam melewati 1 m penebat dengan luas 1 m2, diukur oleh W. Indeks kekonduksian terma secara langsung bergantung pada tahap kelembapan permukaan, kerana air melewati haba lebih baik daripada udara, iaitu bahan mentah tidak akan mengatasi tugasnya.

- Keliangan. Ini adalah bahagian pori dalam jumlah keseluruhan penebat haba. Pori-pori boleh terbuka atau tertutup, besar atau kecil. Semasa memilih, keseragaman pengedaran dan penampilan mereka adalah penting.

- Penyerapan air. Parameter ini menunjukkan jumlah air yang dapat diserap dan disimpan dalam liang penebat haba yang bersentuhan langsung dengan persekitaran yang lembap. Untuk meningkatkan ciri ini, bahan tersebut mengalami hidrofobisasi.

- Ketumpatan bahan penebat haba. Penunjuk ini diukur dalam kg / m3. Ketumpatan menunjukkan nisbah jisim dengan isipadu produk.

- Kelembapan. Menunjukkan jumlah kelembapan pada penebat. Kelembapan penyerapan menunjukkan keseimbangan kelembapan hygroscopic dalam keadaan penunjuk suhu yang berbeza dan kelembapan relatif.

- Ketelapan wap air. Properti ini menunjukkan jumlah wap air yang melewati 1 m2 penebat dalam satu jam. Unit pengukuran wap adalah mg, dan suhu udara di dalam dan di luar diambil sama.

- Tahan terhadap biodegradasi.Penebat haba dengan tahap biostabiliti yang tinggi dapat menahan kesan serangga, mikroorganisma, kulat dan dalam keadaan kelembapan yang tinggi.

- Kekuatan. Parameter ini menunjukkan bahawa kesan terhadap produk akan mempunyai pengangkutan, penyimpanan, pemasangan dan operasi. Petunjuk yang baik berada dalam lingkungan 0.2 hingga 2.5 MPa.

- Kalis api. Semua parameter keselamatan kebakaran diambil kira di sini: mudah terbakar bahan, mudah terbakar, keupayaan menghasilkan asap, dan juga tahap ketoksikan produk pembakaran. Jadi, semakin lama penebat tahan terhadap api, semakin tinggi parameter ketahanan api.

- Rintangan haba. Keupayaan bahan untuk menahan suhu. Penunjuk menunjukkan tahap suhu, setelah mencapai ciri-ciri bahan, strukturnya akan berubah, dan kekuatannya juga akan menurun.

- Haba tentu. Ia diukur dalam kJ / (kg x ° C) dan dengan demikian menunjukkan jumlah haba yang terkumpul oleh lapisan penebat haba.

- Rintangan fros. Parameter ini menunjukkan kemampuan bahan untuk mentolerir perubahan suhu, membeku dan mencair tanpa kehilangan ciri utamanya.

Semasa memilih penebat haba, anda perlu ingat tentang pelbagai faktor. Adalah perlu untuk mengambil kira parameter utama objek terlindung, keadaan penggunaan, dan sebagainya. Tidak ada bahan sejagat, kerana di antara panel, campuran bebas dan cecair yang terdapat di pasaran, anda perlu memilih jenis penebat haba yang paling sesuai untuk kes tertentu.

Ciri-ciri utama

Semasa memilih bahan, perlu mengambil kira semua ciri yang mempengaruhi kekonduksian terma dan faktor lain untuk mewujudkan iklim mikro yang optimum di ruang tamu. Tergesa-gesa dalam masalah serius tidak perlu, kerana sifat bahan penebat haba menentukan tahap keselesaan hidup yang diperlukan. Tugas utama bahan untuk membuat penebat haba berkualiti tinggi adalah untuk mencegah kehilangan haba pada musim sejuk dan membuat penghalang kepada penembusan haba pada musim panas.

Penebat haba yang betul meningkatkan keselesaan kediaman anda.

Lawatan singkat ke fizik sekolah: pemindahan haba berlaku dalam pergerakan molekul. Tidak ada cara untuk menghentikannya, tetapi sangat mungkin untuk mengurangkannya. Terdapat peraturan: di udara kering, pergerakan molekul melambatkan sebanyak mungkin. Harta semula jadi ini adalah asas untuk pengeluaran sebarang bahan penebat haba. Ini bermaksud bahawa udara "dimeteraikan" dengan cara yang mungkin - dalam kapsul, liang atau sel. Ciri-ciri asas:

- Kekonduksian terma. Harta tanah ini dianggap penting untuk setiap jenis. Ciri ini menunjukkan jumlah haba yang dapat melalui penebat setebal 1 m di kawasan seluas 1 m2. Beberapa faktor mempengaruhi kekonduksian terma: tahap keliangan, kelembapan, tahap suhu, ciri komposisi kimia, dan banyak lagi.

Ujian kekonduksian terma bahan penebat

- Penyerapan air. Keupayaan untuk menyerap kelembapan jika bersentuhan langsung dengannya adalah kriteria pemilihan yang penting. Ciri ini sangat penting untuk bilik dengan kelembapan tinggi.

- Ketumpatan. Indeks ketumpatan mempengaruhi jisimnya dan tahap pemberat struktur.

- Kestabilan biologi. Bahan tahan bio menghalang perkembangan acuan, kulat dan patogen.

- Kapasiti haba. Parameter penting dalam keadaan iklim dengan perubahan suhu yang tiba-tiba dan kerap. Kapasiti haba yang baik menunjukkan keupayaan untuk mengumpulkan jumlah haba maksimum.

Perkara penting juga ialah kemudahan bekerja dengan bahan tersebut.

Sebagai tambahan kepada parameter pemilihan asas, terdapat banyak yang lain, seperti ketahanan fros, tahap keselamatan kebakaran, fleksibiliti dan banyak lagi.Klasifikasi umum bahan penebat haba adalah seperti berikut:

- organik;

- bukan organik;

- bercampur.

Semua jenis pemanas mempunyai ciri tersendiri, spesifikasi teknologi pengeluaran sesuai dengan GOST dan skop aplikasi. Dengan menggunakan perbandingan kebaikan, dan mengetahui kemungkinan "perangkap" semasa operasi, anda boleh membuat satu-satunya pilihan yang tepat.

Setiap bahan mempunyai ciri dan ciri tersendiri.

Cadangan penebat

Sebaiknya lakukan kerja penebat pada musim panas, apabila kelembapan udara minimum.

Dinding untuk penebat di dalam bilik mesti kering dengan sempurna. Anda boleh mengeringkannya selepas melepa tambahan, menyelesaikan kerja meratakan permukaan menggunakan pengering rambut pembinaan dan senjata api.

Tahap penebat permukaan:

- Membersihkan permukaan dari elemen hiasan - kertas dinding, cat.

- Rawatan dinding dengan larutan antiseptik, penyebaran permukaan dengan penembusan mendalam ke lapisan plaster.

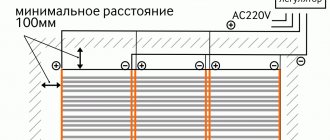

- Dalam beberapa kes, semasa memasang busa polistirena dan elemen pemanasan elektrik, dindingnya diratakan menggunakan plaster bilik mandi kalis air.

- Pemasangan penebat harus dilakukan mengikut arahan yang ditentukan oleh pengeluar untuk jenis bahan ini.

- Pemasangan partition pelindung untuk menerapkan kemasan akhir, atau menutup permukaan dengan mesh pembinaan, melekatkannya.

- Penciptaan komposisi tunggal dengan reka bentuk umum bilik.

Menebat dinding di dalam rumah adalah salah satu kaedah paling berkesan untuk melindungi kediaman anda dari penembusan sejuk dan kesan negatif pemeluwapan, yang utama adalah mengikuti rentetan teknologi tahap. Maklumat lebih lanjut mengenai teknologi penebat kediaman dari dalam terdapat dalam bahan ini.