Minyak sintetik dari arang batu

- kediaman

- Artikel

- Minyak sintetik dari arang batu

Pengeluaran minyak sintetik dari campuran arang batu dan air 50% di bawah tekanan tinggi dengan rawatan mekanikal dan elektromagnetik peronggaan telah berjaya diuji di Krasnoyarsk. Dalam kes ini, bukannya air bersih, anda boleh menggunakan air yang tercemar dan sisa minyak.

Minyak sintetik dari arang batu

Pengeluaran minyak sintetik dari campuran arang batu dan air 50% di bawah tekanan tinggi dengan rawatan mekanikal dan elektromagnetik peronggaan telah berjaya diuji di Krasnoyarsk.

Dalam kes ini, bukannya air bersih, anda boleh menggunakan air yang tercemar dan sisa minyak.

Teknologi ini memungkinkan untuk memproses arang batu yang lengkap (baik coklat dan bitumen), termasuk pengeluaran suspensi arang batu-air dengan pemprosesan selanjutnya menjadi minyak sintetik. Penggunaannya, sebagai minyak pemanas, tidak memerlukan pemodenan dandang yang ketara. Teknologi ini juga digunakan untuk pengekstrakan logam bukan ferus dari tempat pembuangan perusahaan. Tidak ada bahagian mekanikal yang berputar, menggosok dan mengejutkan dalam peralatan, akibatnya tidak ada keausan peralatan penggiling yang kasar. Di pintu keluar, kita mendapatkan bahan bakar dengan dispersi 1-5 mikron (setetes minyak bahan bakar ketika disemprotkan dengan muncung memiliki 5-10 mikron) serupa dengan minyak. Dari teknologi klasik, hanya penggiling kasar yang tersisa. Selepas itu arang batu dengan air yang dirawat memasuki penghancur nadi elektrik, di mana ia dihancurkan hingga 30 mikron di bawah pelepasan elektrik (daya pelepasan 50,000 kilovolt). Kemudian ia memasuki penghancur ultrasonik di mana ia dihancurkan ke pecahan tertentu. Kemudian diubah dalam reaktor plasma, di mana proses kimia berlangsung, yang memungkinkan untuk mendapatkan bahan bakar yang dekat dengan minyak semula jadi. Pada masa yang sama, penggunaan tenaga adalah 5 kilowatt per satu tan RMS. Tidak ada bahagian mekanikal yang berputar, menggosok dan mengejutkan di dalam peralatan, akibatnya tidak ada keausan peralatan penggiling yang kasar. Di pintu keluar, kita mendapatkan bahan bakar dengan penyebaran 1-5 mikron (setetes minyak bahan bakar ketika disemprot dengan muncung memiliki 5-10 mikron) serupa dengan minyak. Dari teknologi klasik, hanya penggiling kasar yang tersisa. Selepas itu arang batu dengan air yang dirawat memasuki penghancur nadi elektrik, di mana ia dihancurkan hingga 30 mikron di bawah pelepasan elektrik (daya pelepasan 50,000 kilovolt) Kemudian ia memasuki penghancur ultrasonik di mana ia dihancurkan ke pecahan tertentu. Kemudian diubah dalam reaktor plasma, di mana proses kimia berlangsung, yang memungkinkan untuk mendapatkan bahan bakar yang dekat dengan minyak semula jadi. Pada masa yang sama, penggunaan tenaga adalah 5 kilowatt per satu tan RMS. Kaedah serupa di kompleks Potram-Coal, yang dikembangkan oleh biro reka bentuk Shah https://www.potram.ru/index.php? Page = 262

Kos kompleks "POTRAM" untuk pemprosesan arang batu, bergantung pada produktiviti.

| Kapasiti memproses bahan mentah, tan sehari | 15 | 30 | 45 | 60 | 75 | 90 | 105 | 120 | 135 | 150 |

| Masa pengeluaran yang kompleks, dalam beberapa bulan | 7 | 8 | 9 | 9 | 10 | 10 | 11 | 11 | 12 | 12 |

| Kos kompleks "POTRAM", dalam juta rubel. | 19,77 | 28,71 | 37,41 | 45,86 | 54,06 | 62,02 | 69,73 | 77,19 | 84,40 | 91,37 |

| Jumlah barisan teknologi di kompleks, pcs. | 1 | 1 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

Keluaran bahan api diesel dari jumlah bahan mentah adalah 50%, keuntungan 400%.

1. Penyediaan bahan mentah untuk diproses.Arang batu coklat dihancurkan hingga ukuran 0,5 mm dan dicampurkan dengan minyak bahan bakar atau minyak sisa dan air. Dalam bahagian 1 bahagian arang batu coklat, 2 bahagian minyak sisa (selepas ini masih bahagian bawah), 0.3 bahagian air. Campuran mestilah produk pasty yang mudah dipam oleh screw pump.2. Pencairan bahan mentah.Pasta yang disiapkan diberi pam skru ke unit letupan molekul. Reaktor pecah molekul menghasilkan gelombang akustik yang kuat oleh pelepasan elektrik berdenyut voltan tinggi dalam medium cecair. Oleh kerana kemungkinan menghasilkan denyutan tekanan amplitud tinggi, kaedah ini memungkinkan untuk mempengaruhi ciri-ciri tertentu dari medium, seperti komposisi, kelikatan, penyebaran. Apabila terdedah kepada denyutan tekanan amplitud tinggi, medium yang diproses mengalami tekanan dan beban tegangan. Akibatnya, zarah-zarah fasa tersebar produk hidrokarbon multikomponen terpecah-pecah dan molekul hidrokarbon polyatomik retak. Mekanisme berikut fenomena ini diandaikan: 1. Ketidakterusan zarah dan molekul di bahagian hadapan gelombang kejutan yang tajam. Peronggaan di zon frekuensi timbul di belakang gelombang mampatan dengan kejatuhan gelembung berikutnya oleh gelombang mampatan yang dipantulkan dari sempadan. Pecahan molekul air menjadi hidrogen dan oksigen di bawah pengaruh pembuangan elektrik. Gabungan molekul hidrogen dengan molekul karbon arang batu, yang membawa kepada pencairannya dalam persekitaran hidrogen. Kaedah pencairan arang batu coklat, berdasarkan penghancuran dan pengaktifan dan pencairan arang batu dalam pelarut organik dilakukan secara serentak di dalam reaktor oleh pelepasan elektrik berdenyut di hadapan air sekurang-kurangnya 5% berat arang batu.

3. Keretakan bahan mentah cecair.Untuk memisahkan kekotoran bukan organik mekanikal dari arang batu cecair dan memperoleh produk dengan berat molekul yang lebih rendah, kami memanaskan arang batu cecair. Suhu proses 450-500 ° C. Hasilnya, komponen gasolin oktan tinggi, minyak gas (komponen minyak bakar angkatan laut, turbin gas dan bahan bakar relau), pecahan petrol, bahan bakar jet dan diesel, minyak petroleum diperoleh dari arang batu cair. Keretakan berlaku dengan pecahnya ikatan C - C dan pembentukan radikal bebas atau karbanion. Serentak dengan pembelahan ikatan C - C, dehidrogenasi, isomerisasi, polimerisasi, dan pemeluwapan kedua-dua bahan pertengahan dan permulaan berlaku. Hasil daripada dua proses terakhir, residu retak (pecahan dengan takat didih lebih dari 350 ° C) dan kok petroleum terbentuk.4. Penyulingan pecahan cecair pirolisis.Cecair petroleum yang dihasilkan setelah proses keretakan mengalami proses penyulingan pecahan untuk mendapatkan bahan bakar komersial yang bersih. Penyulingan berdasarkan perbezaan komposisi cecair dan wap yang dihasilkan darinya. Ia dilakukan dengan penyejatan separa cecair dan selepas kelahiran. pemeluwapan wap. Pecahan suling (sulingan) diperkaya dengan komponen yang lebih mudah menguap (didih rendah), dan cecair yang tidak dapat didapatkan (sisa penyulingan) diperkaya dengan komponen yang tidak mudah menguap (mendidih tinggi). Pemurnian zat dengan penyulingan didasarkan pada fakta bahawa apabila campuran cecair menguap, wap biasanya diperoleh dengan komposisi yang berbeza - ia diperkaya dengan komponen campuran yang mendidih rendah. Oleh itu, adalah mungkin untuk menghilangkan kekotoran mendidih dari banyak campuran atau sebaliknya, untuk menyuling bahan asas, meninggalkan kotoran yang hampir tidak mendidih dalam alat penyulingan. Ini menjelaskan penggunaan penyulingan secara meluas dalam penghasilan bahan-bahan murni.Sisa sisa kubus dikembalikan ke awal proses teknologi untuk mendapatkan pes arang batu.

Ciri khas SUN (minyak arang batu sintetik)

| Indeks | Nilai |

| Pecahan jisim fasa pepejal (arang batu) | 58…70% |

| Penggredan | Pecahan 100% kurang daripada 5 mikron |

| Ketumpatan | Lebih kurang 1200 kg / m3 |

| Kandungan abu fasa pepejal | (bergantung pada tahap arang batu) |

| Nilai kalori bersih | 2300 ... 4300 kcal / kg (bergantung pada tahap arang batu sumber) |

| Kelikatan, pada kadar ricih 81-an | tidak lebih daripada 1000 mPa * s |

| Suhu pencucuhan | 450 ... 650 ° C |

| Suhu pembakaran | 950 ... 1600 ° C |

| Kestabilan statik | $ 1 12 bulan |

| Titik beku | 0 darjah (tiada bahan tambahan) |

SUN - minyak arang batu sintetik yang dihasilkan dari pelbagai arang batu, mempunyai ciri yang berbeza: haba pembakaran, kelembapan, kandungan abu, dan lain-lain. Selain ciri-ciri ini, SUN mengubah suhu pencucuhan. Jadual 1 menunjukkan sifat khas SUN yang diperoleh daripada arang batu pelbagai gred ... Dengan mengambil kira bahawa sifat arang batu berlainan deposit dapat berubah, maka sifat RMS juga akan berbeza.

Jadual No. 1 Sifat SUN dari arang batu

| GRED arang batu | BATU SUMBER | MATAHARI | ||||

| Wrt,% | Аd,% | Qri, MJ / kg (Gcal) | Wrt,% | Аd,% | Qri, MJ / kg (Gcal) | |

| D | 11 | 12 | 24,0 | 35 | 12 | 16,9 |

| D | 8 | 16 | 25,3 | 33 | 16 | 17,8 |

| OS | 6 | 15 | 27,4 | 30 | 15 | 19,8 |

| SS | 8 | 17 | 26,0 | 35 | 17 | 17,6 |

| T | 7 | 20 | 25,1 | 30 | 20 | 18,3 |

| TETAPI | 10 | 13 | 26,0 | 35 | 13 | 18,1 |

Jadual 2. Sifat RMS arang batu coklat

| GRED arang batu | BATU SUMBER | MATAHARI | ||||

| Wrt,% | Аd,% | Qri, MJ / kg (Gcal) | Wrt,% | Аd,% | Qri, MJ / kg (Gcal) | |

| B3 | 25 | 18 | 16,9 | 48 | 19 | 11,0 |

| B2 | 33 | 7,0 | 16 | 50 | 7,0 | 11,3 |

| B1 | 53 | 17 | 8,56 | 60 | 17 | 6,9 |

Tindak balas heterogen pada permukaan zarah arang batu menyebabkan intensifikasi pembakaran, dan pengaktifan zarah arang batu oleh wap menyebabkan penurunan suhu pencucuhan arang daripada ketika membakar arang batu kering yang dihancurkan. Untuk antrasit, suhu pencucuhan dikurangkan dari 1000 darjah hingga 500, untuk gas dan api panjang menjadi 450, dan untuk coklat hingga 200 ... 300 darjah.

Jadual di bawah menunjukkan data mengenai pelepasan udara

| Bahan berbahaya dalam pelepasan | Arang batu | Minyak bahan api | MATAHARI |

| Habuk, jelaga, g / m3 | 100 – 200 | 2 — 5 | 1 – 5 |

| SO2, mg / m3 | 400 – 800 | 400 – 700 | 100 – 200 |

| NO2, mg / m3 | 250 – 600 | 150 – 750 | 30 – 100 |

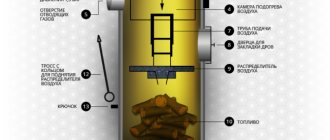

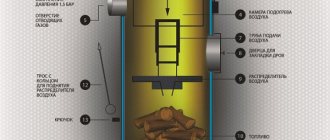

1. Bunker untuk bekalan arang batu; 2. Penyebar pelepasan elektrik; 3. Tangki pertengahan; 4. Empat pam putar; 5.5-7-9-11. Penyebar ultrasonik; 6-10. Reaktor elektromagnetik; 8-12. Reaktor plasma; 13. Pam tekanan tinggi; 14. Jav cavitator.

Empat peringkat unit pengeluaran minyak sintetik ditandai dengan warna. Prinsip operasi. Pengeluaran CPS dilakukan dalam tiga tahap: Pemurnian dan penyediaan air dengan peningkatan PS; Mendapatkan suspensi air-arang batu dalam penyebar pelepasan elektrik; Menerima CPS dalam reaktor magnetik-ultrasonik dan plasma.

Loji rawatan air.

Tindakan ultrasonik pada fasa cair (air) membawa kepada perubahan ciri fizikalnya, yang menyumbang kepada penyebaran dan kestabilan emulsi, perubahan ini berterusan untuk waktu yang lama. Kemusnahan fasa pembawa diperhatikan akibat tindakan ultrasonik dan reaksi mekanikal yang disebabkan olehnya:

Arang batu pra-hancur dimasukkan ke dalam hopper suapan 1, dari mana ia memasuki penyebar elektrik-elektrik 2. Pengisaran pelepasan elektrik. ERDIF atau penghancuran bahan mentah mineral, teknologi penyebaran pelepasan elektrik baru yang tiada tandingannya digunakan. Suspensi air-arang batu, melewati unit pelepasan elektrik, mengalami kejutan elektro-hidro besar-besaran dengan frekuensi 180 pelepasan elektrik per minit. Air dalam kaedah pengisaran yang dilaksanakan bukan hanya konduktor tenaga hentaman, menyampaikannya ke celah-celah terkecil zarah arang batu, tetapi juga sesuai dengan kesan P.A. Rebinder mengurangkan kekuatan pepejal, memudahkan pemusnahannya Perbezaan antara kaedah penyebaran mekanikal dan elektrik: sifat produk yang dihasilkan berbeza, kerana dengan kaedah mekanikal, pengisaran dilakukan kerana tekanan mekanikal mampatan - produk dipadatkan , dan dengan kaedah nadi elektrik yang dicadangkan, pengisaran dilakukan kerana tegangan mekanikal tegangan - produk melonggarkan, iaitu. pori tambahan muncul, meningkatkan akses pelarut ke zarah arang batu. (V.I.Kurets, A.F. Usov, V.A. Tsukerman // Disintegrasi nadi elektrik bahan - Apatity. Untuk ini perlu ditambahkan bahawa apabila arang batu dibumikan oleh pelepasan elektrik berdenyut, banyak fenomena yang serupa dengan peronggaan berlaku: gelombang kejutan, plasma dan zarah aktif. air, apabila terkena nadi voltan tinggi, elektron terhidrat (e) dengan jangka hayat 400 μs muncul, pemisahan molekul air berlaku - kemunculan zarah radikal aktif (O), (H), (OH).Zarah-zarah aktif ini (e), (O), (H), (OH) berinteraksi dengan bahan arang batu, menghasilkan pencairannya (hidrogenasi). Penggunaan tenaga juga berkurang dengan ketara, mekanisme pengisar penggiling, penggantian berkala dan pemakaian kasar mereka mengisar bahagian.

Ciri-ciri teknikal Produktiviti ERDI: hingga 12 meter padu / j (boleh dikembangkan hingga 15 meter padu / j), Kelembapan VUT: boleh laras dari 30% dan lebih Penggunaan tenaga: 30 kW Dimensi (tanpa feeder), mm: 3280 × 2900 × 2200 Mod untuk bekerja (dianggarkan dengan keluaran suspensi dengan parameter yang ditentukan): ~ 60 saat. Oleh itu, penggunaan tenaga untuk penyediaan suspensi air-arang batu adalah 3.3 kWh per tan dari arang batu pra-hancur (ukuran butiran 12 mm), yang lebih daripada 1.5 kali lebih rendah daripada ketika menggunakan kilang getaran VM-400. Dalam kes ini, komposisi berbutir dari suspensi arang batu-air yang dihasilkan dapat diubah dengan cepat bergantung pada keperluan pembakaran, penyimpanan dan pengangkutan.Selanjutnya, suspensi air arang batu yang dihasilkan dimasukkan ke dalam tangki perantara 3. Setelah mengisinya, a empat pam putar 4 dihidupkan, yang mengemulsi dan memberikan penyelesaian ke tahap pertama blok untuk pengeluaran minyak sintetik. Blok minyak sintetik. Asas proses penyediaan SUN jenis ini adalah: magnet- pemusnahan molekul arang batu ultrasonik; pengaktifan magnetik zarah arang batu dan penyeragamannya; hidrokrack, dll., di mana struktur arang batu sebagai jisim "batu" semula jadi terganggu. Arang batu terurai menjadi komponen organik yang terpisah, tetapi dengan permukaan zarah aktif dan sejumlah besar radikal organik bebas. Air awal di reaktor plasma mengalami sejumlah transformasi, sebagai akibat dari tindakan tersebut empat produk utama terbentuk: hidrogen atom H; hidroksil radikal-OH "; hidrogen peroksida H20; dan air dalam keadaan teruja H20, aktiviti kimia yang menyumbang kepada pembentukan medium tersebar aktif yang tepu dengan komponen halus dan kationik.

(Sekatan minyak sintetik)

Ciri-ciri teknikal blok minyak sintetik: Produktiviti: hingga 12 meter padu / j (boleh dikembangkan hingga 15 meter padu / jam), iaitu kira-kira 5.5 t / jam Komposisi butiran SUN (100% zarah): boleh laras dari 1 hingga 5 mikron Kelembapan CWF: boleh laras dari 30% dan lebih Penggunaan tenaga: 15 kW Dimensi keseluruhan unit: 4455х2900х2200 Minyak sintetik (SUN) yang diperolehi mempunyai kereaktifan yang tinggi jika dibandingkan dengan bahan bakar awal, suhu yang lebih rendah dalam teras obor, kadar pembakaran yang tinggi (sehingga 99%). Medium tersebar, memainkan peranan pengoksidaan perantaraan pada hampir semua peringkat utama pembakaran bahan api, diaktifkan oleh permukaan zarah fasa pepejal. Oleh itu, penyalaan titisan yang disembur bermula bukan dengan penyalaan wap mudah menguap, tetapi dengan reaksi heterogen pada permukaannya, termasuk dengan wap air. Pengaktifan zarah permukaan titisan menyebabkan penurunan suhu pencucuhan RMS berbanding penyalaan debu arang batu: untuk bahan bakar dari antrasit - 2 kali; untuk bahan bakar yang terbuat dari arang batu gred G dan D - sebanyak 1.5-1.8 kali; Penyalaan RMS dengan organisasi yang betul proses pembakaran bermula sebaik sahaja menyembur, di "pintu keluar muncung", bahan bakar membakar dengan stabil, tanpa memerlukan pencahayaan. Pembakaran berjalan mengikut mekanisme yang telah dipelajari dengan baik dalam kajian RLS dan dicirikan oleh peningkatan kandungan di zon reaksi agen gasifikasi (wap air) pada suhu pembakaran yang sedikit berkurang, sesuai dengan pergeseran nisbah intensiti banyak reaksi pembakaran berharga yang berlaku secara serentak terhadap zon gasifikasi dan proses pengurangan, yang seterusnya,membawa kepada penembusan gas tindak balas yang lebih mendalam ke dalam isipadu zarah individu dan konglomeratnya, dengan memberikan, bersamaan dengan tahap penggunaan bahan bakar yang tinggi (hingga 99%), pengurangan yang signifikan dalam penghasilan nitrogen oksida. SUN sesuai untuk pembakaran langsung dalam dandang dengan muncung penyembur, pembakaran dalam dandang dengan tempat tidur cecair yang beredar, di kilang pemanas pemangkin, dengan penyemburan di atas tempat tidur arang batu. Ia dapat digunakan sebagai bahan bakar utama dalam dandang air panas dan panas, di berbagai tungku pemanggang serta campuran awal siap untuk menghasilkan gas sintesis, dan bahan bakar Motor sintetik yang kemudiannya.Teknologi untuk pengeluaran minyak sintetik dari arang batu dikembangkan secara aktif oleh Sasol di Afrika Selatan. Kaedah pencairan kimia arang batu ke keadaan bahan bakar pirolisis digunakan di Jerman semasa Perang Patriotik Besar. Menjelang akhir perang, kilang Jerman telah menghasilkan 100 ribu tong (0.1346 ribu tan) minyak sintetik setiap hari. Penggunaan arang batu untuk pengeluaran minyak sintetik dianjurkan kerana komposisi kimia bahan mentah semula jadi yang dekat. Kandungan hidrogen dalam minyak adalah 15%, dan arang batu - 8%. Dalam keadaan suhu tertentu dan ketepuan arang batu dengan hidrogen, arang batu dalam isipadu yang signifikan berubah menjadi keadaan cair. Penghidrogenan arang batu meningkat dengan pengenalan pemangkin: molibdenum, besi, timah, nikel, aluminium, dll. Gasifikasi awal arang batu dengan pengenalan pemangkin memungkinkan pemisahan pelbagai pecahan bahan bakar sintetik dan penggunaan untuk pemprosesan selanjutnya. Sasol menggunakan dua teknologi dalam pengeluarannya: "arang batu ke cecair" - CTL (arang batu ke cecair) dan gas-ke-cair - GTL (gas-ke-cecair). Menggunakan pengalaman pertamanya di Afrika Selatan semasa Apartheid dan memastikan kebebasan tenaga separa untuk negara ini walaupun semasa sekatan ekonomi, Sasol kini sedang mengembangkan pengeluaran minyak sintetik di banyak negara di dunia, ia telah mengumumkan pembinaan kilang minyak sintetik di China, Australia dan Amerika Syarikat. Kilang Sasol pertama dibina di bandar industri Afrika Selatan, Sasolburg, kilang minyak sintetik skala industri pertama adalah Oryx GTL di Qatar di kota Ras Laffan, syarikat itu juga menugaskan kilang Secunda CTL di Afrika Selatan, turut serta dalam reka bentuk kilang Escravos GTL di Nigeria bersama-sama dengan Chevron. Keamatan modal projek Escravos GTL adalah $ 8.4 bilion, kapasiti kilang yang dihasilkan akan menjadi 120 ribu tong minyak sintetik setiap hari, projek ini dilancarkan pada tahun 2003, dan tarikh operasi yang dirancang adalah 2013.

Pembinaan Pearl GTL di Qatar

LLC "Enkom", Buryatia. "Tumbuhan Jerman memberikan 20% hasil minyak dari arang batu coklat, yang Cina - 40-45%. Kami tidak akan mendedahkan semua perinciannya, kami hanya akan mengatakan bahawa pada masa ini kami mempunyai teknologi yang selamat dan berkesan yang memberikan hasil minyak 70% menggunakan peronggaan. " Sergey Viktorovich Ivanov, ketua syarikat inovatif "Enkom"

Perkembangan terbaru, yang kami lakukan dengan Cabang Siberia Akademi Sains Rusia, akan memungkinkan untuk menggunakan gas yang disintesis dari arang batu coklat untuk memanaskan organisasi anggaran, sektor kediaman, kompleks terpisah, dll. Untuk ini, perlu diganti rumah dandang konvensional dengan rumah gas, yang dilengkapi dengan penjana gas. Penggantian satu rumah dandang akan menelan belanja kira-kira 3 juta rubel. Wang ini akan terbayar dalam 1-2 tahun. Teknologi ini paling berkesan dan selamat dari semua yang ada. Ia membolehkan anda mengisi 6 tan arang batu pada satu masa dan selama 3-4 minggu penjana gas akan memanaskan bangunan tiga tingkat, lima tingkat. Dalam masa terdekat, setelah penyediaan terperinci, kami akan memulakan pembuatan separa unit perindustrian. Tuhan sendiri memerintahkannya untuk menguji pemasangan ini di Buryatia, yang tidak mempunyai pesaing dari segi jumlah simpanan arang batu coklat. Di samping itu, kami terlibat dalam pengeluaran minyak sintetik dari arang batu coklat. Kami tidak berminat dengan pemasangan yang ada. Ini adalah 20-30% hasil minyak atau gas. Orang Cina mempunyai 40-45%, sambil menambah pengetahuan ada pengetahuan mereka yang dipatenkan. Tetapi ada peluang untuk menerima 60-70% gas. Kami mempunyai teknologi ini untuk pengeluaran gas dan juga pengeluaran minyak - ia menjimatkan, cekap dan selamat. Masih ada untuk meneruskannya.Apa yang kita buat sekarang. Minat paling serius dalam AIIS KUE, dan pam haba, dan penjana gas, dan sejumlah inovasi lain yang kami perkenalkan adalah pemimpin dari wilayah Irkutsk dan Kazakhstan, di mana projek-projek tersebut tidak diluluskan, tetapi sudah berada di peringkat reka bentuk ... Walaupun dengan tarif yang rendah, ia bermanfaat secara ekonomi bagi mereka. Dan mereka tidak hanya bersedia mengizinkan penyertaan kita dalam pelaksanaan proyek, tetapi juga untuk menarik sumber anggaran untuk pelaksanaannya. Di Kazakhstan, kami sudah mengikuti pertandingan yang dianjurkan oleh pemerintah republik ini. Secara umum, dengan pemerintah Kazakhstan, yang sangat serius dalam memodenkan ekonominya berdasarkan teknologi inovatif, kami telah mengembangkan hubungan perniagaan yang sangat berbuah dan beragam . Kami juga bekerjasama dengan kepemimpinan republik ini untuk memperkenalkan teknologi unik lain - penggunaan segala jenis sisa isi rumah pepejal dan cair dan pengembangan teknologi tinggi, di mana tidak memerlukan kemudahan rawatan. Kawasan tangki pemendapan yang besar digantikan dengan mesin rawatan air sisa kecil yang inovatif. Pada masa yang sama, tidak ada bau, tidak ada modenisasi yang mahal. Ozersk, wilayah Chelyabinsk. KPM LLC Menggunakan aliran pusaran pusaran, kavator pasif memaksa cecair mendidih di kawasan tekanan rendah dengan munculnya fasa wap-gas hampir kepada 100 %, pada suhu rendah cecair itu sendiri. Proses mendidih yang ganas berlaku, dengan penampilan gelembung hingga 5 mm atau lebih (bergantung pada reka bentuknya), diikuti dengan memasuki zon tekanan yang meningkat. Di zon tekanan yang meningkat, terdapat tekanan mampatan gelembung, keruntuhan, dan pelepasan denyut tenaga kavitasi yang kuat. Tenaga yang dibebaskan secara radikal membina semula struktur cecair yang diproses.KPM LLC telah melakukan kerjasama saintifik dengan Karaganda State University yang diberi nama V.I. Ahli akademik E.A. Buketova. Jabatan Teknologi Kimia dan Ekologi Fakulti Kimia, yang diketuai oleh Doktor Sains Kimia, Profesor Baikenov Murzabek Ispolovich, terlibat dalam penyelidikan pemprosesan peronggaan: minyak likat, produk minyak, tar arang batu. Pakar KPM LLC membantu jabatan ini dalam membuat beberapa pemasangan makmal, berdasarkan perkembangan kami, di mana perubahan struktur bahan hidrokarbon cair diproses dipelajari. Berdasarkan hasil yang diperoleh, teknologi moden baru untuk memproses minyak dan bahan cecair lain dimodelkan dan dibuat.RUMUSAN Ya, pemasangan peronggaan berfungsi dan mendorong petrol buatan sendiri dari arang batu, saya bahkan tahu di mana! Dan saya mempunyai gambar rajah dan gambar! Tetapi mereka tidak mengiklankan diri. ceruk itu berwarna keemasan! https://dxdy.ru/topic15849.html

SERTAI KAMI MEDIA SOSIAL:

belakang

Arang batu

Pemprosesan bahan mentah jenis ini dilakukan dalam tiga arah: hidrogenasi, kok dan pembakaran tidak lengkap. Setiap jenis ini melibatkan penggunaan proses teknologi khas.

Coking menyiratkan bahawa bahan mentah disimpan pada suhu 1000-1200 ° C, di mana tidak ada akses kepada oksigen. Proses ini memungkinkan terjadinya transformasi kimia yang paling kompleks, hasilnya adalah pembentukan kok dan produk yang tidak menentu. Yang pertama dalam keadaan sejuk dihantar ke perusahaan metalurgi. Produk volatile disejukkan, selepas itu tar arang batu diperoleh. Masih banyak bahan yang tidak terkondensasi yang tersisa. Sekiranya kita membincangkan mengapa minyak lebih baik daripada arang batu, perlu diperhatikan bahawa lebih banyak produk siap diperoleh dari jenis bahan mentah pertama. Setiap bahan dihantar ke pengeluaran tertentu.

Pada saat ini, bahkan produksi minyak dari batu bara sedang dilakukan, yang memungkinkan untuk mendapatkan bahan bakar yang lebih berharga.

Cecair

Juga, minyak adalah bahan mentah untuk mendapatkan bahan bakar untuk unit mesin.Pemprosesan minyak dilakukan dengan penyulingan di bawah pengaruh suhu tinggi, kerana hidrokarbon terurai menjadi komponen, dari mana produk akhir sudah diperoleh. Ini adalah petrol, minyak tanah, diesel dan minyak bahan bakar.

Bensin digunakan sebagai bahan bakar untuk mesin mobil, minyak tanah halus - untuk pesawat dan kompleks roket, diesel digunakan untuk mengisi bahan bakar mesin diesel peralatan. Minyak bahan bakar digunakan sebagai bahan bakar dalam dandang, dan ketika disuling, minyak untuk pelumasan diperoleh. Sisa produk disebut tar, dari mana bitumen diperoleh, yang banyak digunakan dalam pembinaan jalan raya.