Generelle problemer med kjeleautomatisering

Et av de mest presserende problemene i moderne sivilisasjon, og samtidig et av de eldste, som fikk praktiske løsninger, er problemet med automatisering. Armbrøst og feller fra eldgamle jegere er eksempler på automatiske enheter som skyter når de trenger det.

Alle slags demonstrasjoner i gamle egyptiske templer ble utløst uten menneskelig deltakelse, men bare når den passende situasjonen oppsto. Den massive innføringen av automatisering i den moderne hverdagen for mennesker bekrefter bare relevansen av dette problemet i vår tid. Dette er spesielt merkbart i menneskelige produksjonsaktiviteter. Den kontinuerlige veksten av enhetskapasiteten til enhetene, økningen i produktivitet krever raskere og mer korrekt beslutningstaking.

Antallet av disse beslutningene per tidsenhet øker stadig, ansvaret for deres korrekthet vokser også. En persons psykofysiologiske evner lar ham ikke lenger takle behandlingen av den økte informasjonsflyten.

Den nyeste datateknologien og effektive metoder for kontrollteori kommer til unnsetning. Flere og mer kompliserte teknologiske prosesser og varmekonstruksjoner krever en økning i hastigheten på de tekniske automatiseringsmåtene. Samtidig vokser kostnadene ved feil, og kravene til pålitelighet og overlevelse av utstyr øker. Fremgang innen automatiseringsverktøy er nært knyttet til endringer i elementbasen til datateknologi. Nå er nesten alle enheter bygget på basis av mikroprosessorer.

Dette gjør det mulig å behandle mer komplekse algoritmer, øke nøyaktigheten til å måle teknologiske parametere og laste individuelle enheter med funksjoner som tidligere ikke var iboende for dem. Og viktigst av alt, utveksle informasjon med hverandre og jobbe som et enhetlig kontrollsystem.

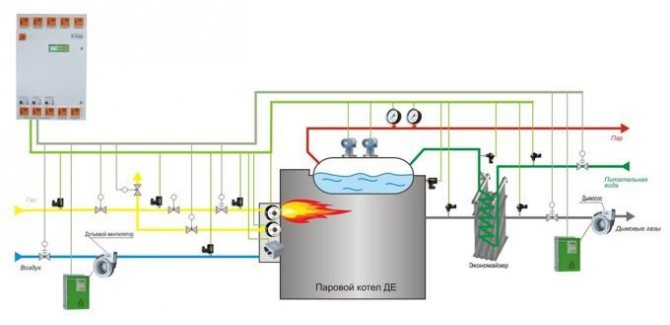

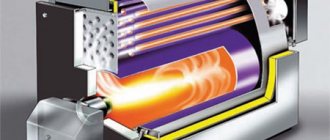

Hva er en dampkoker?

Dampkjele er en enhet for å generere damp. I dette tilfellet kan enheten gi to typer damp: mettet og overopphetet. Mettet damp har en temperatur på 100 ºC og et trykk på 100 kPa. Overopphetet damp er preget av høy temperatur (opptil 500 ° C) og høyt trykk (mer enn 26 MPa).

Merk: Mettet damp brukes til oppvarming av private hus, mens overopphetet damp brukes i industri og energi. Den overfører varme bedre, derfor øker bruken av overopphetet damp effektiviteten til installasjonen.

Hvor brukes dampkjeler:

- I varmesystemet er damp en energibærer.

- I kraftteknikk brukes industrielle dampmotorer (dampgeneratorer) til å generere elektrisitet.

- I industrien kan overopphetet damp brukes til å konvertere den til mekanisk bevegelse og flytte kjøretøy.

Automatiseringsverktøy for fyrrom

Automatiseringsutstyr:

- prosess parametere sensorer;

- aktuatorer som beveger reguleringsorganer i henhold til kommandoer i riktig retning;

- kontrollutstyr som behandler informasjon fra sensorer i samsvar med algoritmene og programmene som er nedfelt i den og genererer kommandoer for aktuatorene;

- innretninger for valg av kontrollmodus og for fjernkontroll av aktuatorer;

- midler til å vise og presentere informasjon for operativt personell;

- innretninger for dokumentasjon og arkivering av teknologisk informasjon;

- virkemidler for kollektiv presentasjon av informasjon.

All denne teknologien har gjennomgått revolusjonerende endringer i andre halvdel av forrige århundre, ikke minst takket være prestasjonene til sovjetisk vitenskap. For eksempel har måleinstrumenter, mye brukt til måling av trykk, strømning, hastighet og nivå av væsker og gasser, så vel som i måling av kraft og masse, endret det fysiske prinsippet til det følsomme elementet.

I stedet for en membran som bøyes under påvirkning av en kraft og beveger stangen til en elektromekanisk svinger, begynte de å bruke strekkmåler-metoden. Essensen er at noen materialer endrer sine elektriske parametere under mekanisk handling. En følsom målekrets fanger opp disse endringene, og en beregningsenhet innebygd i enheten oversetter dem til verdien av en teknologisk parameter.

Enhetene har blitt mer kompakte, mer pålitelige og mer nøyaktige. Og mer teknologisk avansert i produksjonen. Moderne aktuatorer godtar ikke bare kommandoer "på" og "av", som det var i mange år. De kan motta kommandoer i en digital kode, uavhengig dekode dem, utføre og rapportere om deres handlinger og deres tilstand. Kontrollteknologi har gått fra lampe regulatorer og relé-kontakt kretser til mikroprosessor-baserte regulerings-, logikk- og demonstrasjonskontrollere.

Testene av den første sovjetiske mikroprosessorbaserte reguleringskontrolleren utviklet av NIITeplopribor ble utført i januar 1980 ved utdannings-TPP ved Moscow Power Engineering Institute. Kraftkraftverket fungerer som en del av Mosenergo. I henhold til de første stavelsene i de tre ordene i navnet, ble produktet kalt "Remikont". Fem år senere ble flere store industrielle tester av Remikonts utført på tre kraftige industrianlegg. Og fra det øyeblikket ble bare mikroprosessorkontrollere satt i nye APCS over hele landet og i utenlandske prosjekter.

I utlandet begynte bruken av slike kontrollere i automatiseringssystemer for forskjellige objekter litt tidligere. En mikroprosessorkontroller er en beregningsenhet designet spesielt for å kontrollere et teknologisk objekt og ligger i umiddelbar nærhet.

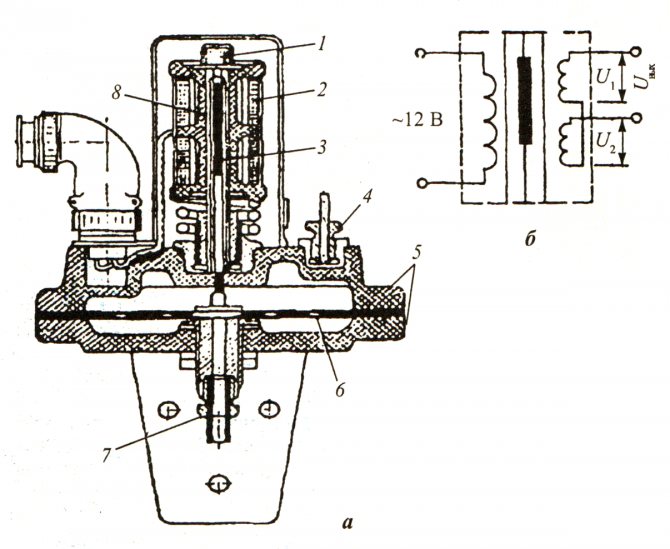

Kontrolleren består av følgende blokker og enheter:

- Strømforsyning;

- kalkulator;

- inngangsenhet for analoge signaler med forskjellige klassifiseringer med galvanisk isolasjon;

- inngangsenhet for diskrete signaler som er aktive (i form av spenning) og passive (i form av en tørr kontakt);

- utgangsenhet for analoge signaler med forskjellige klassifiseringer med galvanisk isolasjon;

- utgangsenhet for diskrete aktive og passive signaler;

- grensesnittkommunikasjonsenhet for å koble kontrolleren til systeminformasjonsfeltet.

Kommunikasjonsprotokoller

Automatisering av kjeleanlegg basert på mikrokontroller minimerer bruken av relébryter og kontrollkraftledninger i funksjonskretsen. Et industrielt nettverk med et spesifikt grensesnitt og dataoverføringsprotokoll brukes til å kommunisere de øvre og nedre nivåene i det automatiserte styresystemet, overføre informasjon mellom sensorer og kontrollere, og overføre kommandoer til utøvende enheter. De mest brukte standardene er Modbus og Profibus. De er kompatible med mesteparten av utstyret som brukes til å automatisere varmeforsyningsanlegg. De preges av høye indikatorer for påliteligheten av informasjonsoverføring, enkle og forståelige driftsprinsipper.

Automatiserte termiske stasjoner

I 1992 bestemte organisasjonen som administrerer Moskvas kommunale energisektor - MOSTEPLOENERGO - å innføre en moderne APCS i en av sine nye bygninger. Fjernvarmestasjonen RTS "PENYAGINO" ble valgt. Den første fasen av stasjonen ble bygget som en del av fire kjeler av typen KVGM-100.På dette tidspunktet førte utviklingen av Remikonts til fremveksten av programvare- og maskinvarekomplekset PTK KVINT. hjulpet design CAD-system.

Funksjoner til APCS for distrikts termostasjon:

- helautomatisk oppstart av kjelen fra kald tilstand før du går i driftsmodus ved å klikke på "START" -knappen på skjermen;

- opprettholde temperaturen på utløpsvannet i samsvar med temperaturplanen;

- kontroll av forbruk av fôrvann med tanke på sminke;

- teknologisk beskyttelse med drivstoffavskjæring;

- kontroll av alle parametre for varmekonstruksjon og presentasjon for operatøren på skjermen til en PC;

- overvåke tilstanden til enheter og mekanismer - "PÅ" eller "AV";

- fjernkontroll av aktuatorer fra skjermen og valg av kontrollmodus - manuell, fjernkontroll eller automatisk;

- å informere operatøren om uregelmessigheter i driften av kontrollere;

- kommunikasjon med utsenderen av området via den digitale informasjonskanalen.

Den tekniske delen av systemet ble arrangert i fire skap - ett for hver kjele. Hvert skap har fire rammemodulære kontrollere.

Oppgaver mellom kontrollerne fordeles som følger:

Kontroller nr. 1 utført alle operasjoner for oppstart av kjelen. I samsvar med oppstartsalgoritmen foreslått av Teploenergoremont:

- kontrolleren slår på røykavgasseren og ventilerer brannkammeret og skorsteinene;

- slår på luftforsyningsviften;

- inkluderer vannforsyningspumper;

- kobler gass for tenning av hver brenner;

- ved flammekontroll åpner hovedgassen til brennerne.

Kontroller nr. 2 laget i en duplisert versjon. Hvis en teknisk feil ikke er forferdelig under oppstart av kjelen, siden du kan stoppe programmet og starte på nytt, opprettholder den andre kontrolleren hovedmodusen i lang tid.

Det har et spesielt ansvar i den kalde årstiden. Under automatisk diagnostisering av en unormal situasjon i fyrrommet, skjer en automatisk ujevn bytte fra hovedkontrolleren til reserven. Teknologisk beskyttelse er organisert på samme kontroller. Kontroller nr. 3 designet for mindre kritiske funksjoner. Hvis det mislykkes, kan du ringe en reparatør og vente en stund. Kjelemodellen er programmert på samme kontroller.

Med hjelpen utføres en pre-start-sjekk av ytelsen til hele kontrollprogrammet. Den brukes også til å trene operativt personell. Arbeidet med å lage hodet ACS til Moskva RTS PENYAGINO, KOSINO-ZHULEBINO, BUTOVO, ZELENOGRAD ble utført av et team av MOSPROMPROEKT (designarbeid), TEPLOENERGOREMONT (kontrollalgoritmer), NIITeplopribor (mikroprosessor sentral del av systemet).

Delsystemer og funksjoner

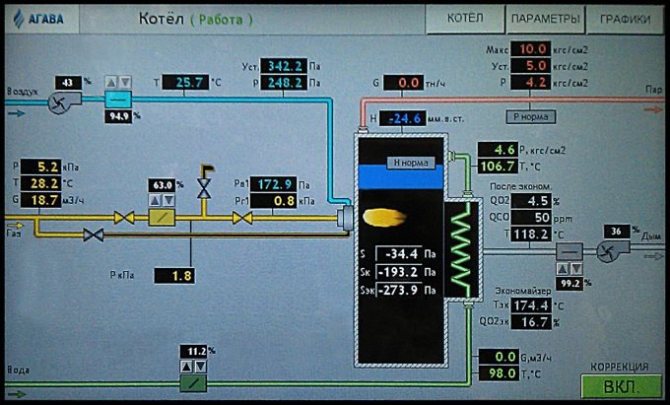

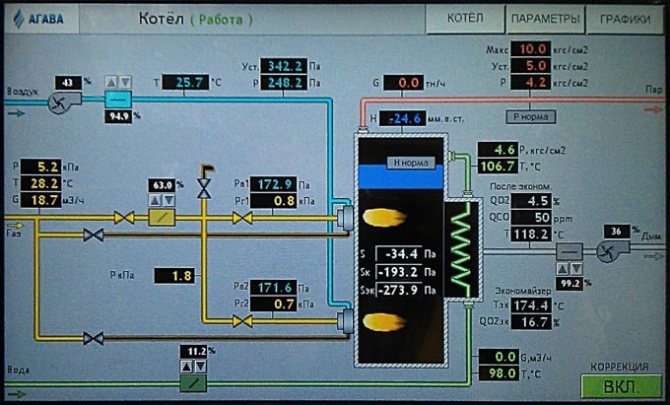

Ethvert automatiseringsskjema for fyrrom inkluderer kontroll-, regulerings- og beskyttelsessystemer. Regulering utføres ved å opprettholde den optimale forbrenningsmodus ved å stille inn vakuumet i ovnen, den primære luftstrømningshastigheten og parametrene til kjølevæsken (temperatur, trykk, strømningshastighet). Kontrollundersystemet sender ut faktiske data om driften av utstyret til grensesnittet mellom menneske og maskin. Beskyttelsesanordninger garanterer forebygging av nødssituasjoner i tilfelle brudd på normale driftsforhold, tilførsel av lys, lydsignal eller avstengning av kjelenhetene med årsakens fiksering (på grafikkort, minnesdiagram, tavle).

4.1. Grunnleggende prinsipper for kjeleautomatisering

Pålitelig, økonomisk og sikker drift av et fyrhus med et minimum antall vedlikeholdspersonell kan bare utføres i nærvær av termisk kontroll, automatisk regulering og kontroll av teknologiske prosesser, signalering og utstyrsbeskyttelse [8].

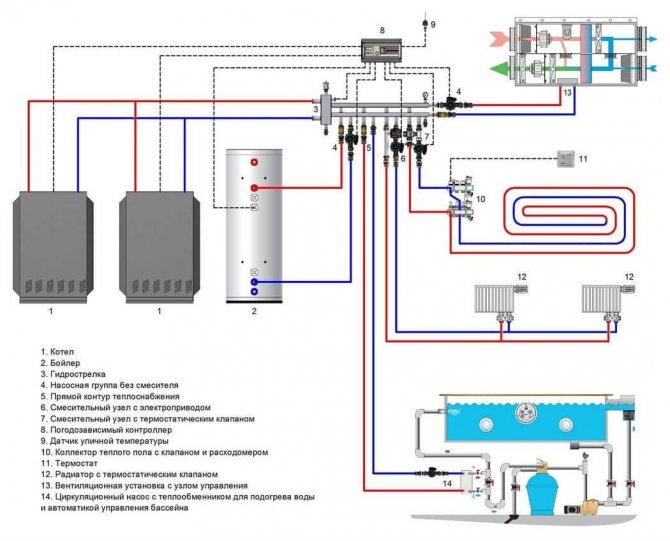

De viktigste beslutningene om automatisering av kjelehus er tatt i ferd med å utvikle automatiseringsskjemaer (funksjonsdiagrammer).Automatiseringsordninger er utviklet etter utforming av varmekonstruksjonsordninger og beslutningstaking om valg av hoved- og tilleggsutstyr i fyrrommet, mekanisering og varmekonstruksjon. Hovedutstyret inkluderer en kjeleenhet, røykavgassere og vifter, og tilleggsutstyret inkluderer en pumpe- og avluftingsenhet, et kjemisk vannbehandlingsanlegg, en varmeenhet, en kondensatpumpestasjon, en gassfordelingsstasjon, en fyringsolje (kull) lager og drivstoffforsyning.

Omfanget av automatisering er vedtatt i samsvar med SNiP II-35-76 (avsnitt 15 - "Automatisering") og kravene fra produsenter av termisk mekanisk utstyr.

Nivået på automatisering av fyrhus avhenger av følgende hovedtekniske faktorer:

- type kjele (damp, varmt vann, kombinert - damp og vann);

- utformingen av kjelen og dens utstyr (trommel, direkteflyt, seksjonstrykk i støpejern, etc.), type trekk osv. typen drivstoff (fast, flytende, gassformet, kombinert - gassolje, pulverisert) og typen drivstoffbrenningsenhet (TSU);

- arten av varmelaster (industriell, oppvarming, individuell, etc.);

- antall kjeler i fyrrommet.

Ved utarbeidelse av et automatiseringsskjema er hovedundersystemene for automatisk kontroll, teknologisk beskyttelse, fjernkontroll, varmekonstruksjon, teknologisk blokkering og signalering gitt.

Mål og mål

Moderne automatiseringssystemer for kjeler er i stand til å garantere problemfri og effektiv drift av utstyr uten direkte operatørs inngripen. Menneskelige funksjoner er redusert til online overvåking av helsen og parametrene til hele komplekset av enheter. Kjelehusautomatisering løser følgende oppgaver:

- Automatisk start og stopp av kjeler.

- Regulering av kjeleutgang (kaskadestyring) i henhold til de angitte primære innstillingene.

- Boosterpumpestyring, kontroll av kjølevæskenivået i arbeids- og forbrukerkretsene.

- Nødstopp og aktivering av signalanordninger i tilfelle systemdriftsverdier utenfor de angitte grensene.