Zachcianki jako zjawisko fizyczne

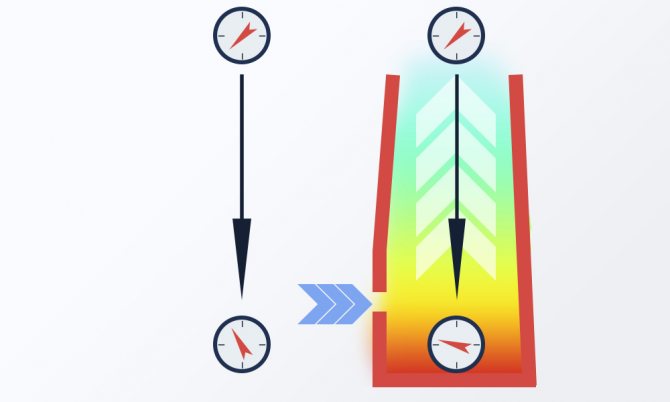

Przed rozważeniem cech konstrukcyjnych paleniska musisz zrozumieć, czym jest próżnia w palenisku. Podciśnienie lub ciąg to spadek ciśnienia produktów spalania, powietrza, dzięki czemu zapewniony jest dopływ medium kanałami konstrukcji do strefy niskiego ciśnienia. Zwykle rozróżnia się dwa rodzaje trakcji: (Zobacz także: Naprawa pieca zrób to sam)

- naturalny - przeprowadzany pod wpływem siły Archimedesa. Powietrze wpada do paleniska lub kotła bezpośrednio do palnika lub rusztu. Podczas spalania powstaje gorące powietrze. Jest częściowo chłodzony dopływem świeżego powietrza, a częściowo kontaktem ze ścianami paleniska. Gorące powietrze unosi się w rurze. Im dłuższa rura, tym silniejszy ciąg.

Aby kontrolować proces, możesz zamknąć otwór, przez który wpada nowe powietrze. Bardzo często w małych domowych kotłach i piecach naturalny ciąg jest tak dobry, że trzeba go nawet zmniejszyć. Jedyną wadą jest to, że im wyższa temperatura otoczenia, tym niższa próżnia. A także przy słabej regulacji zimnego powietrza w środku będzie tak dużo, że piec się nie nagrzeje;

- wymuszony - za pomocą specjalnych urządzeń mechanicznych. Zwykle do jego tworzenia wykorzystuje się wyrzutnie dymu - mechanizmy łopatkowe, wentylatory. Wadą takiego urządzenia jest to, że podciśnienie spada wraz z odległością od mechanizmu, a zaletą jest to, że kontrolując prędkość obrotową można zmieniać siłę ciągu.

(Zobacz także: Brykiety do pieców grzewczych)

Odsysacz dymu zużywa dużo prądu, hałasuje podczas pracy. W przypadku małych pieców i kotłów lepiej wybrać opcje z wentylatorami. Zwykle wraz z trakcją wymuszoną w każdym układzie występuje trakcja naturalna, ale nie zawsze są one współkierunkowe.

Rozszyfrowanie modyfikacji kotła

Rosyjski producent kotłów Barnauł Kotłownia, dziś Sibenergomash - BKZ LLC, rozpoczął swoją działalność u szczytu Wielkiej Wojny Ojczyźnianej w 1942 roku i został wyeksportowany z Leningradu.

Kotły przez bardzo długi czas nosiły nazwę BKZ, jednak w związku z wejściem na rynek zagraniczny uzyskano nową normę EN ISO 9001: 2000, po której kotły zaczęto nazywać inaczej np. BKZ 670- 140-3 zmieniono nazwę na Еп-670-13,8-545, a BKZ 220-100-9 w E-220-9,8-540 KBT.

Jednocześnie praktycznie zmieniły się oznaczenia pierwszej litery, a liczby charakteryzujące wytwarzanie pary i ciśnienie w bębnie jednostki pozostały niezmienione, z tym że zmienił się wymiar, kgf / cm2 został zastąpiony jednostką w układzie - MPa.

Producent przestrzega ścisłej zasady oznaczania urządzeń, na podstawie której można określić wiele ważnych cech jego pracy np. Dla kotła BKZ-420-140 NGM-3:

- BKZ - producent LLC Sibenergomash - BKZ;

- 420 - godzinna wydajność pary dla pary przegrzanej (PP), t / h;

- 140 - ciśnienie PP, kgf / cm2;

- H - działa pod doładowaniem 49 MPa;

- GM to palnik gazowo-olejowy, który działa na gazowy i ciężki olej opałowy.

Zgodnie z nowymi normami kocioł ten jest oznaczony E-420-13.8-560:

- E - naturalny obieg wody;

- 420 - godzinowa wydajność pary przegrzanej, t / h;

- 13,8 - ciśnienie pary P, MPa;

- 560 - temperatura PP, C.

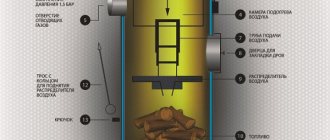

Wymiary pieca zapewniające doskonałe spalanie

Podczas samodzielnego układania pieca musisz wiedzieć, jak prawidłowo ustawić palenisko. Ta wiedza może być również wymagana przy wyborze paleniska. Palenisko to prostokątna komora, w której spalane jest paliwo.Zawsze występują bardzo wysokie temperatury, dlatego należy używać specjalnych materiałów. Standardowe wymiary 25x38 cm Wysokość około 80 cm Komora najczęściej służy do spalania drewna opałowego, torfu, węgla.

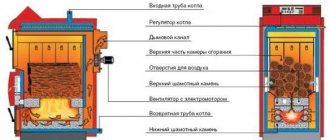

Konstrukcja jest taka, że odprowadzanie w palenisku kotła jest równomierne. Palenisko ma obowiązkową część - ruszt, a także dmuchawę. Ruszt znajduje się nieco poniżej drzwiczek wlewu paliwa. Będzie na nim leżeć drewno opałowe, torf, materiały palne. Wykonane są w nim otwory umożliwiające przepływ powietrza. Dmuchawa to otwór w piecu pod paleniskiem, który jest potrzebny do poprawy trakcji. Dolna część paleniska pod rusztem to popielnik, w którym będą zbierane odpady. (Zobacz także: Jak zwiększyć ciąg kominowy)

Istnieją trzy subtelności, które określają rozmiar paleniska pieca:

- Tworzenie maksymalnej temperatury. Im wyższa temperatura w palenisku, tym wydajniejsze będzie spalanie. Temperatura różni się znacznie w zależności od rozmiaru. Szeroki palenisko jest złe, ponieważ produkty spalania w postaci sadzy szybko unoszą się i osiadają na ścianach rur, pogarszając przeciąg, a także nie będzie miał czasu na rozgrzanie. Sprawność jest obliczana zarówno dla pieców, jak i kotłów. Nowoczesne projekty pozwalają na 90% w przypadku pieców opalanych drewnem. Aby odtworzyć takie warunki, musisz zrobić palenisko o szerokości około 25 cm i długości niezbędnej dla kłody. Zwykle głębokość waha się od 50 do 63 cm.

- Zastosowanie cegieł ogniotrwałych we wnętrzu paleniska. Z tego materiału łatwo jest stworzyć strukturę o dowolnej wielkości, a materiał dobrze znosi również wysokie temperatury.

- Wysokość paleniska. Powinien być jak najwyższy. Zwykle ogień z drewna jest większy niż węgiel. Jeśli piec jest używany jako piec, wówczas wysokość paleniska nie przekracza 40 cm, a do ogrzewania pomieszczenia lepiej wybrać 70 cm.

Kominy murowane i nowoczesne kotły

Opory miejscowe w kominie prostokątnym

Niewiele osób wie, że jedynym prawidłowym kształtem komina jest cylinder. Wynika to z faktu, że zawirowania powstające pod kątem prostym utrudniają usuwanie dymu i prowadzą do tworzenia się sadzy. Wszystkie domowe kominy o kwadratowych, prostokątnych, a nawet trójkątnych kształtach są nie tylko droższe niż nawet stalowy komin okrągły, ale również stwarzają wiele problemów, a co najważniejsze, potrafią obniżyć sprawność najlepszego kotła z 95 do 60%

Okrągły przekrój komina

Stare kotły pracowały bez automatycznej regulacji i przy wysokich temperaturach spalin. W rezultacie kominy prawie nigdy nie ostygły, a gazy nie schłodziły się poniżej punktu rosy, w wyniku czego nie psuły kominów, ale jednocześnie dużo ciepła przeznaczano na inne cele. Dodatkowo ten typ komina charakteryzuje się stosunkowo niewielkim ciągiem ze względu na porowatą i szorstką powierzchnię.

Nowoczesne kotły są ekonomiczne, ich moc regulowana jest w zależności od potrzeb ogrzewanego pomieszczenia, dlatego nie pracują cały czas, a tylko w okresach, gdy temperatura w pomieszczeniu spada poniżej zadanej. Są więc okresy, kiedy kocioł nie pracuje, a komin się ochładza. Ściany komina współpracującego z nowoczesnym kotłem prawie nigdy nie są podgrzewane do temperatury powyżej temperatury punktu rosy, co prowadzi do stałego gromadzenia się pary wodnej. A to z kolei prowadzi do uszkodzenia komina. Stary komin ceglany może się zawalić w nowych warunkach eksploatacji. Ponieważ spaliny zawierają: CO, CO2, SO2, NOx, temperatura spalin kotłów gazowych naściennych jest dość niska i wynosi 70 - 130 ° C. Przechodząc przez murowany komin spaliny wychładzają się, a po osiągnięciu punktu rosy ~ 55 - 60 ° C wypada kondensat. Woda osiadająca na ścianach w górnej części komina spowoduje ich zamoczenie dodatkowo przy podłączaniu

SO2 + H2O = H2SO4

powstaje kwas siarkowy, który może prowadzić do zniszczenia ceglanego kanału. Aby uniknąć kondensacji, zaleca się użycie izolowanego komina lub zainstalowanie rury ze stali nierdzewnej w istniejącym kanale z cegły.

Pomiar rozładowania

W kotłowniach sytuacje awaryjne są wyjątkowo niepożądane, ponieważ wiele od nich zależy, mogą wystąpić ofiary wśród personelu serwisowego. Ale nawet w małym domu piec lub kocioł musi działać poprawnie. Wiele czujników stale monitoruje pracę urządzenia. W palenisku znajduje się czujnik podciśnienia. Istnieje kilka różnych konstrukcji czujnika, najważniejsze jest to, że działa poprawnie.

Czujnik może mierzyć rozdzielczość lub reagować w przypadku przekroczenia określonej wartości. W przedsiębiorstwach sygnał jest przesyłany z czujnika do urządzenia powiadamiającego: świetlny, dźwiękowy, elektromagnetyczny. A pracownicy czy automatyka podejmują działania mające na celu ustabilizowanie sytuacji. Na przykład można zmniejszyć przepływ powietrza lub paliwa. Podjęte środki zależą od konstrukcji konkretnego kotła lub pieca.

Pierwsza palenisko w piecu i kontrola ciągu

Po złożeniu pieca należy zrobić dwie rzeczy: pozostawić do wyschnięcia i określić jakość przeciągu. Suszenie piekarnika trwa tydzień. W tym okresie wszystkie drzwi były otwarte, piec był dmuchany. Można spalać niewielkie ilości papieru i wiórów drewnianych. Jeśli nie pozwolisz mu wyschnąć prawidłowo, może w przyszłości materiał pęknąć.

Aby dowiedzieć się, ile ciepła da piec, przeprowadza się kontrolę ciągu. To zależy od:

- gładkość ścian wewnętrznych, w tym ścian pieca i komina;

- wysokość rury - co najmniej 5 metrów. Zwykle stosują zalecenie, że im wyższa, tym lepiej.

Piece testowe działają powoli. Najpierw zawsze spalają papier i wióry, a następnie podpalają drewno na opał. W pomieszczeniu może pojawić się dym. Wskazuje to na niezbyt dobrą przyczepność. Czasami problem rozwiązuje spalanie papieru lub wiórów drewnianych w kominie. Karmazynowy płomień wskazuje na niepełne spalanie paliwa. Powstanie dużo sadzy, która osadzi się w kominie i zwęzi otwór.

Jeśli ogień jest słomkowo-żółty, a dym jest bezbarwny, oznacza to, że piec jest prawidłowo złożony. Możesz sprawdzić przyczepność za pomocą specjalnego urządzenia. Jeśli nie jest dostępny, możesz użyć zwykłego papieru. Arkusz lub pasek papieru jest ostrożnie podawany do otwartych drzwi paleniska. Jeśli odchyla się od paleniska strumieniem powietrza i jest wciągany do wewnątrz, nie ma problemów. Dobrze złożony piec można ozdobić zegarem kominkowym. Nie tylko ogrzeje pomieszczenie, ale też będzie estetyczny.

Ochrona kotła na paliwo stałe przed korozją niskotemperaturową

W trybie rozpalania kotła przy temperaturze chłodziwa poniżej 55-65 stopni. Na powierzchni wymiennika ciepła kotła powstają skropliny ze spalin. Kondensat miesza się z produktami spalania paliwa i stopniowo zatyka wymiennik ciepłaco obniża sprawność kotła. Ponadto, osady zawierają kwas, który przyspiesza korozję metalu i znacznie skraca żywotność kotła i komina.

Aby zabezpieczyć kocioł przed korozją niskotemperaturową, temperaturę wody w rurze powrotnej na wejściu do kotła podczas rozpalania konieczne jest jak najszybsze podniesienie go powyżej 55-65 stopni i nie obniżanie go w przyszłości.

| Schemat ochrony kotła przed niską temperaturąkorozja. Podczas rozpalania kotła płyn chłodzący krąży tylko w obwodzie kotła QC |

Zabezpieczenie kotła przed korozją niskotemperaturową (poz. 6 na obwodzie grzewczym) dzieli obwód na dwa obwody - na obwodzie ochronnym kotła, QC - obwód kotłowy i dobrze - obieg grzewczy.

Podczas rozpalania kotła zawór trójdrogowy kieruje obieg chłodziwa wzdłuż obwodu kotła, obok urządzeń grzewczych. W rezultacie płyn chłodzący i kocioł szybko się nagrzewają.

Gdy temperatura chłodziwa w obiegu kotła wzrośnie o więcej niż 55-65 stopni, zawór trójdrogowy zaczyna się stopniowo mieszać, dodawać wodę z obwodu grzewczego.

Tak więc obieg chłodziwa w obiegu grzewczym rozpoczyna się dopiero po szybkim nagrzaniu obwodu kotła. Temperatura wody w rurze powrotnej na wlocie do kotła podczas spalania paliwa w kotle zawsze utrzymuje się powyżej 55-65 stopni.

Z grupy META

Firma META produkuje aż cztery warianty wkładów kominkowych:

- ARDENFIRE - żeliwne piece META wyprodukowane we Francji. Model ten posiada żaroodporne okulary do monitorowania procesu. Mają dobre odprowadzanie ciepła i są trwałe. Wszystkie złącza są dodatkowo uszczelnione specjalnym przewodem.

- EUROKAMIN - wszystkie modele składają się z części wyprodukowanych w Europie. Wyposażone są również w specjalne okulary. Piec wyróżnia się dobrym przenoszeniem ciepła, odpornością na wysokie temperatury.

- METAFIRE - wkłady kominkowe przeznaczone do kominków. Podstawa wykonana ze stali, komora dodatkowo wyłożona płytami ogniotrwałymi. Paleniska w tych modelach można regulować na wysokość, wbudowane jest również szkło. Cena i jakość tych modeli są dobrze wyważone.

- Caminetti to jeden z nowych produktów. Żeliwny palenisko wyłożone jest od wewnątrz wysokiej jakości stalą. Posiada szkło żaroodporne. Charakteryzuje się szybkim nagrzewaniem pomieszczenia, ma niewielkie rozmiary i jest estetycznie piękny.

Od Keddy

Szwedzcy inżynierowie są znani ze swojej zdolności do pracy z żeliwem. Paleniska Keddi wyróżnia jakość zastosowanego w pierwszej kolejności żeliwa. Technologie jego produkcji i przetwarzania są klasyfikowane. Od bardzo dawna opanowali subtelności pracy z tym materiałem. Z tego powodu każdy z ich produktów wyróżnia:

- wysoka wydajność. Ogrzewanie pomieszczenia rozpoczyna się w momencie rozpalenia ognia. Oprócz żeliwa w konstrukcji zastosowano kamień Olivi, który kumuluje ciepło i oddaje je na długi czas;

- mniejsze zużycie paliwa. Temperatura w pomieszczeniu będzie utrzymywana przez długi czas bez konieczności częstego dolewania paliwa:

- trwałość. Każdy produkt wytrzyma ponad rok pracy, gwarancję do 10 lat.

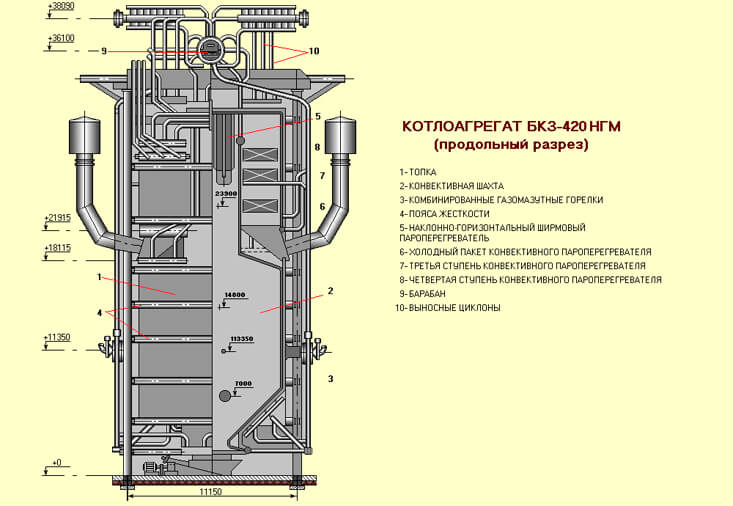

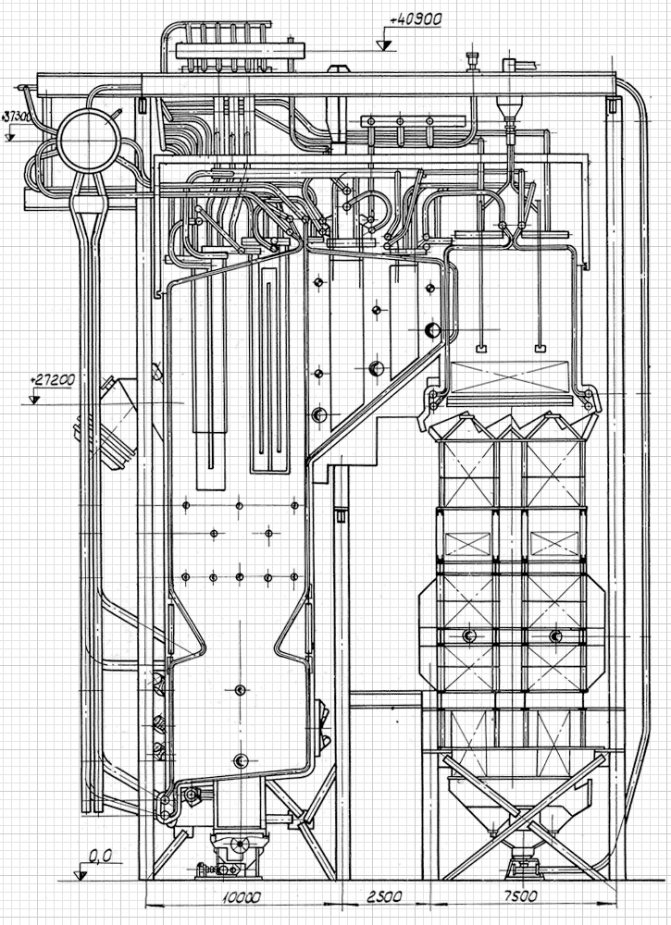

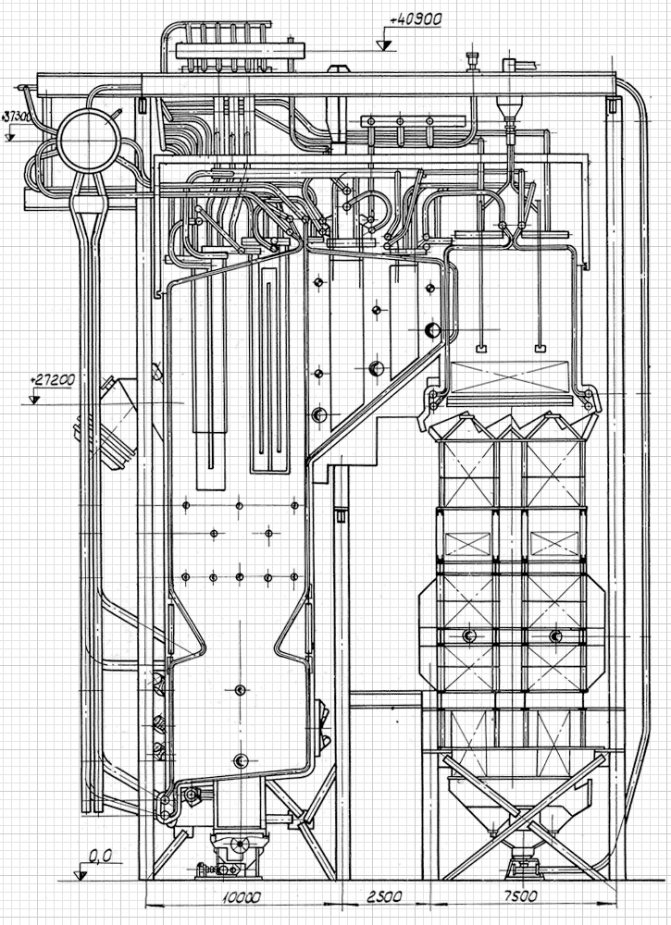

Urządzenie BKZ-160-100 GM

Zgodnie ze schematem zasadniczym działania kotła jednobębnowego BKZ, jego konstrukcja składa się z paleniska, kilku palników, górnego walczaka z zewnętrznymi separatorami cyklonowymi, kilku pakietów przegrzewaczy, ekonomizera, ścieżki zasilającej, nagrzewnicy powietrza, kominy, wyciąg dymu i instalacja paliwowa. Całe wyposażenie jest starannie zaprojektowane, zainstalowane i wyregulowane pod kątem optymalnej pracy kotła.

Firebox

Komora spalania wykonana jest jako otwarta, o przekroju prostokątnym, osłonięta rurami 60x4 ze stali kotłowej St.20. Osłony tylna i przednia tworzą konstrukcję o niskim nachyleniu, izolowaną cegłami szamotowymi.

Górna część komory spalania jest zamknięta przegrzewaczem. Piec 13 niezależnych obwodów połączonych kolektorami górnymi i dolnymi z rur kotłowych 219 x 25 mm.

Powierzchnie grzewcze przedniej i tylnej szyby tworzą przewężenie na poziomie 11380 mm od dna paleniska, które dzieli komorę spalania na dwie części: spalanie i chłodzenie. Aby zapewnić wydajne spalanie, rury w dolnej komorze są wypukłe i pokryte żaroodporną masą chromitową.

Palnik

Do spalania paliwa z boku oraz w niektórych konstrukcjach na przedniej ścianie komory spalania przewidziano kilka palników od 2 do 8. Mogą to być sproszkowany węgiel lub olej napędowy.

Główne palniki z przepływem bezpośrednim są ustawione pod kątem do poziomu. Palniki wyładowcze umieszczone są nad głównymi i tworzą wirowy strumień mieszanki paliwowo-powietrznej o przeciwnych kierunkach obrotów w środku komory spalania.Do rozpalenia kocioł wyposażony jest w 2 palniki muflowe umieszczone po bokach paleniska.

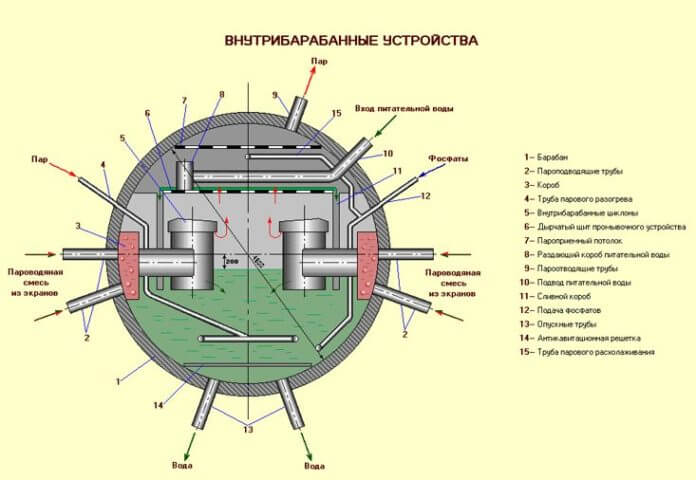

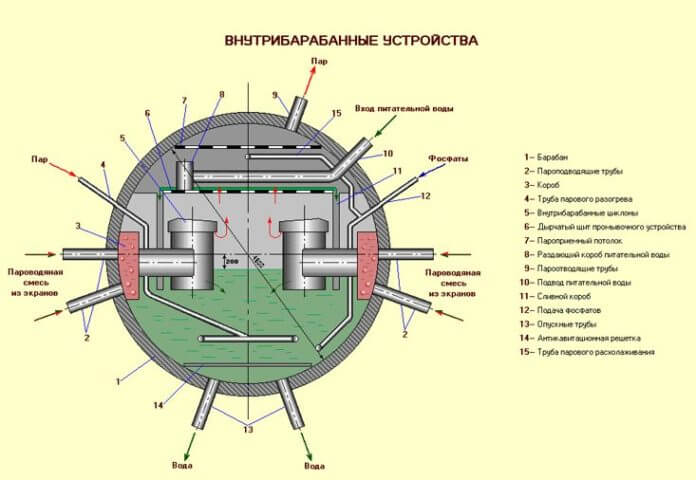

Bęben kotła i separacja pary

Wysyłka korpusu kotła BKZ

Bęben zespołu kotłowego ma D = 1600 mm i jest wykonany ze stali 16GNMA. Kocioł ma dwa stopnie parowania. Pierwsza znajduje się w czystej komorze, która obejmuje bęben i przednie szyby. Drugi obejmuje boczne i tylne szyby z zewnętrznymi cyklonami, które tworzą komorę solną.

Mieszanina pary i wody z worków sitowych, komory czystej, trafia do skrzynki rozdzielczej bębna i stamtąd spływa do cyklonów, gdzie krople są oddzielane od pary. Woda z separatorów jest zawracana do bębna. Para przechodzi przez drugi etap separacji i wchodzi do przegrzewacza.

Jednostki przegrzewacza

Para w przegrzewaczu porusza się 2 niezależnymi strumieniami. Przegrzewacz składa się z 3 elementów:

- pakiet sufitowy, całkowicie osłaniający palenisko - rodzaj promieniowania;

- 20 ekranów przed poziomą częścią komina - typ półpromieniowania;

- opakowanie w części obrotowej jest typu konwekcyjnego.

Jeżeli temperatura pary nasyconej kotła jest stała, to temperatura pary przegrzanej (TP) może wzrosnąć. Czasami, w zależności od warunków pracy sprzętu CHPP, należy go zmniejszyć. Kotły BKZ posiadają układ regulacji TPP, który realizowany jest w schładzaczach stopnia 1 i 2 poprzez wtrysk kondensatu.

Skropliny dostarczane są do schładzacza pierwszego stopnia w celu wtrysku za pomocą wyrzutnika pary. W II stopniu schładzacza ze względu na różnicę ciśnień pomiędzy schładzaczem a skraplaczem.

Ekonomizer i ścieżka składników odżywczych

Ekonomizer służy do podgrzewania wody przed podaniem jej do bębna poprzez obniżenie temperatury spalin. Urządzenie z bloków rurek kotłowych wężownicy 32x4 mm, umieszczonych w szybie kotła.

Ekonomizer do BKZ

Woda zasilająca blok, woda kotłowa krążąca przez sita, mieszanina parowo-wodna oraz para przegrzana tworzą tor zasilania bloku kotłowego BKZ. Aby schłodzić ekrany, woda musi mieć projektowaną prędkość cyrkulacji, może przepływać przez obwód zarówno raz, na przykład jako para przegrzana, jak i wielokrotnie, jak woda kotłowa w ekranach.

Dopływ wody zasilającej kierowany jest do górnego walczaka i wzdłuż dolnych kolektorów D = 133x10 mm, a mieszanina parowo-wodna jest usuwana z górnych kolektorów o tej samej średnicy.

Recyrkulacja spalin

Ruch spalin wzdłuż ścieżki gazowej kotła następuje na skutek wypływu z pieca. Wyrzutnie spalin dla kotła BKZ mają margines produktywności 10%, wysokość podnoszenia do 30% i częstotliwość obrotów 746 obr / min, zapewniając emisję spalin do atmosfery do 1000 m3 / h przy T = 150 C.

Aby zmniejszyć emisję tlenków azotu w kotłach BKZ, spaliny poddawane są recyrkulacji. Metodę zaczęto stosować już na początku lat 80-tych.

Badania wykazały, że największy efekt w redukcji NOx uzyskuje się, gdy część spalin jest doprowadzana przewodem recyrkulacyjnym do centralnych kanałów palników. Ta metoda jest mało przydatna podczas spalania oleju opałowego, ponieważ występują trudności z jego zapłonem.

Dlatego w przypadku pieców gazowo-olejowych recyrkulacja jest stosowana poprzez wymieszanie części spalin z powietrzem i doprowadzenie mieszaniny przez środkowe lub obwodowe kanały palnika.

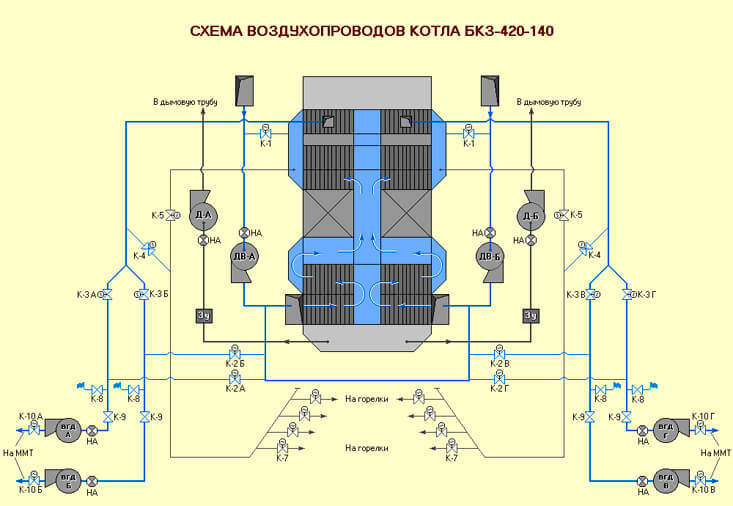

Schemat nagrzewnicy powietrza i ścieżki powietrza

Aby podgrzać powietrze nadmuchowe do 300 C, przed podaniem do palnika BKZ instalowana jest regeneracyjna nagrzewnica powietrza RVP-54. Wcześniej na takich jednostkach instalowano konstrukcje rurowe, które miały duże wymiary i niską wydajność.

RVP-54 składa się z wirnika obracającego się na pionowo zamontowanym wale. Wewnątrz konstrukcji znajdują się worki grzewcze o specjalnym profilu, przez które ciepło ze spalin przekazywane jest do powietrza.Kołnierz wału jest podparty przez łożysko wałeczkowe na belce nagrzewnicy. Wirnik jest obracany za pomocą napędu elektromechanicznego. Przepływy gazu i powietrza są oddzielone uszczelkami.