Stabilność chemiczna

Biorąc pod uwagę właściwości chemiczne benzyny, konieczne jest skupienie się na tym, jak długo skład węglowodorów pozostanie niezmieniony, ponieważ przy długim przechowywaniu lżejsze składniki znikają, a wydajność jest znacznie zmniejszona.

W szczególności problem jest ostry, jeśli z benzyny o minimalnej liczbie oktanowej otrzymywano paliwo wyższej klasy (AI 95) poprzez dodanie do jej składu propanu lub metanu. Ich właściwości przeciwstukowe są wyższe niż w przypadku izooktanu, ale również natychmiast się rozpraszają.

Według GOST skład chemiczny paliwa dowolnej marki musi pozostać niezmieniony przez 5 lat, z zastrzeżeniem zasad przechowywania. Ale w rzeczywistości często nawet nowo zakupione paliwo ma już liczbę oktanową poniżej podanej.

Winni są za to pozbawieni skrupułów sprzedawcy, którzy dodają skroplony gaz do pojemników z paliwem, których czas przechowywania minął, a zawartość nie spełnia wymagań GOST. Zwykle do tego samego paliwa dodaje się różne ilości gazu, aby uzyskać liczbę oktanową 92 lub 95. Potwierdzeniem takich sztuczek jest ostry zapach gazu na stacji benzynowej.

Metody oznaczania temperatury zapłonu

Istnieje metoda otwartego i zamkniętego tygla (pojemnik na produkty naftowe). Uzyskane temperatury różnią się ze względu na ilość nagromadzonych oparów.

Metoda z tyglem otwartym obejmuje:

- Czyszczenie benzyny z wilgoci za pomocą chlorku sodu.

- Napełnianie tygla do określonego poziomu.

- Ogrzewanie pojemnika do temperatury 10 stopni poniżej oczekiwanego wyniku.

- Zapłon palnika gazowego nad powierzchnią.

- W momencie zapłonu zapisuje się temperaturę zapłonu.

Metoda z tyglem zamkniętym różni się tym, że benzyna w zbiorniku jest stale mieszana. Po otwarciu pokrywy ogień rozpala się automatycznie.

Aparat do pomiaru temperatury zapłonu składa się z następujących elementów:

- grzejnik elektryczny (moc od 600 watów);

- pojemność 70 mililitrów;

- mieszadło miedziane;

- zapalnik elektryczny lub gazowy;

- termometr.

W zależności od wyników substancje łatwopalne są klasyfikowane:

- szczególnie niebezpieczne (w temperaturze zapłonu poniżej -200C);

- niebezpieczny (od -200C do + 230C);

- niebezpieczne w podwyższonych temperaturach (od 230C do 610C).

Prędkość - spalanie - paliwo

Jaki jest rzeczywisty koszt 1 litra benzyny

Szybkość spalania paliwa znacznie wzrasta, jeśli mieszanina palna jest w intensywnym ruchu wirowym (turbulentnym). W związku z tym intensywność turbulentnego przenoszenia ciepła może być znacznie wyższa niż dyfuzji molekularnej.

Szybkość spalania paliwa zależy od szeregu przyczyn omówionych w dalszej części tego rozdziału, aw szczególności od jakości mieszania paliwa z powietrzem. Szybkość spalania paliwa zależy od ilości spalanego paliwa w jednostce czasu.

Szybkość spalania paliwa, a tym samym szybkość wydzielania ciepła, zależy od wielkości powierzchni spalania. Pył węglowy o maksymalnej wielkości cząstek 300-500 mikronów ma powierzchnię spalania dziesiątki tysięcy razy większą niż grubo sortowane paliwo z rusztu łańcuchowego.

Szybkość spalania paliw zależy od temperatury i ciśnienia w komorze spalania, zwiększając się wraz ze wzrostem. Dlatego po zapłonie szybkość spalania wzrasta i staje się bardzo wysoka na końcu komory spalania.

Na prędkość spalania paliwa ma również wpływ prędkość obrotowa silnika. Wraz ze wzrostem liczby obrotów skraca się czas trwania fazy.

Turbulencja przepływu gazu gwałtownie zwiększa szybkość spalania paliwa ze względu na wzrost powierzchni spalania i prędkość propagacji czoła płomienia wraz ze wzrostem szybkości wymiany ciepła.

Podczas pracy na ubogiej mieszance szybkość spalania jest spowolniona. Dlatego ilość ciepła oddawanego przez gazy na części wzrasta, a silnik przegrzewa się. Oznaki zbyt ubogiej mieszanki to błyski w gaźniku i kolektorze dolotowym.

Turbulencja przepływu gazu gwałtownie zwiększa szybkość spalania paliwa ze względu na zwiększenie powierzchni spalania i prędkość propagacji czoła płomienia w wyniku wzrostu szybkości wymiany ciepła.

Normalne alkany mają maksymalną liczbę cetanową, która charakteryzuje szybkość spalania paliwa w silniku.

Skład mieszanki roboczej ma duży wpływ na szybkość spalania paliwa w silniku. Warunki te mają miejsce przy wsp.

O wpływie jakości rozwoju procesu spalania decyduje szybkość spalania paliwa w fazie głównej. Przy spalaniu dużej ilości paliwa w tej fazie wartości pz i Tz wzrastają, udział dopalania maleje w trakcie procesu spieniania, a współczynnik politropy nz zwiększa się. Ten rozwój procesu jest najbardziej korzystny, ponieważ osiąga się najlepsze wykorzystanie ciepła.

W procesie pracy silnika bardzo ważna jest wartość szybkości spalania paliwa. Szybkość spalania jest rozumiana jako ilość (masa) paliwa reagującego (spalającego się) w jednostce czasu.

Szereg ogólnych zjawisk wskazuje, że tempo spalania paliw w silnikach jest dość naturalne, a nie przypadkowe. Wskazuje na to powtarzalność mniej lub bardziej jednoznacznych cykli w cylindrze silnika, co w rzeczywistości decyduje o stabilnej pracy silników. W tych samych silnikach przedłużający się charakter spalania jest zawsze obserwowany w przypadku ubogich mieszanek. Ciężką pracę silnika, która zachodzi przy dużych prędkościach reakcji spalania, obserwuje się z reguły w bezsprężarkowych silnikach wysokoprężnych, a miękką - w silnikach z zapłonem od iskry elektrycznej. Wskazuje to, że zasadniczo różne tworzenie się mieszanki i zapłon powodują regularną zmianę szybkości spalania. Wraz ze wzrostem liczby obrotów silnika czas spalania zmniejsza się w czasie, a kąt obrotu wału korbowego wzrasta. Krzywe kinetyczne przebiegu wypalania silników są z natury podobne do krzywych kinetycznych szeregu reakcji chemicznych, które nie są bezpośrednio związane z silnikami i zachodzą w odmiennych warunkach.

Eksperymenty wskazują na zależność intensywności promieniowania cieplnego od szybkości spalania paliwa. Przy szybkim spalaniu u podstawy palnika powstają wyższe temperatury i intensyfikuje się przenoszenie ciepła. Niejednorodność pola temperatury wraz z różnymi stężeniami emitujących cząsteczek prowadzi do niejednorodności stopnia czerni płomienia. Wszystko to stwarza duże trudności w analitycznym określeniu temperatury grzejnika i stopnia emisyjności pieca.

W płomieniu laminarnym (więcej szczegółów patrz rozdział 3), szybkość spalania paliwa jest stała i Q 0; proces spalania jest cichy. Jeśli jednak strefa spalania jest turbulentna, a jest to rozważany przypadek, to nawet jeśli średnie zużycie paliwa jest stałe, lokalna szybkość spalania zmienia się w czasie i dla elementu o małej objętości Q.Q. Turbulencje nieustannie zakłócają płomień; w dowolnym momencie spalanie jest ograniczone przez ten płomień lub serię płomieni, zajmujących przypadkowe miejsce w strefie spalania.

Paliwo gazowe

Paliwo gazowe to mieszanina różnych gazów: metanu, etylenu i innych węglowodorów, tlenku węgla, dwutlenku węgla lub dwutlenku węgla, azotu, wodoru, siarkowodoru, tlenu i innych gazów, a także pary wodnej.

Metan (CH4) jest głównym składnikiem wielu gazów naturalnych. Jego zawartość w gazach ziemnych sięga 93 ... 98%. Spalanie 1 m3 metanu uwalnia ~ 35 800 kJ ciepła.

Paliwa gazowe mogą również zawierać niewielkie ilości etylenu (C2H4). Spalanie 1 m3 etylenu daje ~ 59 000 kJ ciepła.

Oprócz metanu i etylenu paliwa gazowe zawierają również związki węglowodorowe, takie jak propan (C3H8), butan (C4H10) itp. Spalanie tych węglowodorów wytwarza więcej ciepła niż spalanie etylenu, ale ich ilość jest nieistotna w gazach palnych .

Wodór (H2) jest 14,5 razy lżejszy od powietrza. Spalanie 1 m3 wodoru uwalnia ~ 10 800 kJ ciepła. Wiele gazów palnych, innych niż gaz koksowniczy, zawiera stosunkowo niewielkie ilości wodoru. W gazie koksowniczym jego zawartość może sięgać 50 ... 60%.

Tlenek węgla (CO) jest głównym składnikiem palnym gazu wielkopiecowego. Spalanie 1 m3 tego gazu wytwarza ~ 12770 kJ ciepła. Gaz ten jest bezbarwny, bezwonny i silnie toksyczny.

Siarkowodór (H2S) jest ciężkim gazem o nieprzyjemnym zapachu i jest silnie toksyczny. Obecność siarkowodoru w gazie zwiększa korozję metalowych części pieca i gazociągu. Obecność tlenu i wilgoci w gazie potęguje szkodliwe działanie siarkowodoru. Spalanie 1 m3 siarkowodoru uwalnia ~ 23 400 kJ ciepła.

Pozostałe gazy: CO2, N2, O2 i para wodna są składnikami balastowymi, ponieważ wraz ze wzrostem zawartości tych gazów w paliwie zmniejsza się zawartość jego palnych składników. Ich obecność prowadzi do obniżenia temperatury spalania paliwa. Paliwa gazowe> 0,5% wolnego tlenu są uważane za niebezpieczne ze względów bezpieczeństwa.

Gotowanie - benzyna

Liczba oktanowa Skład benzyny

Benzyna zaczyna wrzeć w stosunkowo niskiej temperaturze i przebiega bardzo intensywnie.

Nie określono końca temperatury wrzenia benzyny.

Początek wrzenia benzyny poniżej 40 C, koniec 180 C, temperatura początku krystalizacji nie wyższa niż 60 C. Kwasowość benzyny nie przekracza 1 mg / 100 ml.

Końcowa temperatura wrzenia benzyny według GOST wynosi 185 C, a rzeczywista to 180 C.

Końcowa temperatura wrzenia benzyny to temperatura, w której standardowa (100 ml) porcja badanej benzyny zostaje całkowicie oddestylowana (wygotowana) ze szklanej kolby, w której została umieszczona, do odbieralnika chłodniczego.

| Schemat instalacji stabilizacyjnej. |

Końcowa temperatura wrzenia benzyny nie powinna przekraczać 200-225 C.W przypadku benzyn lotniczych końcowa temperatura wrzenia jest znacznie niższa, osiągając w niektórych przypadkach nawet 120 C.

MPa, temperatura wrzenia benzyny wynosi 338 K, jej średnia masa molowa wynosi 120 kg / kmol, a ciepło parowania 252 kJ / kg.

Początkowa temperatura wrzenia benzyny, na przykład 40 dla benzyny lotniczej, wskazuje na obecność lekkich, niskowrzących frakcji, ale nie wskazuje na ich zawartość. Temperatura wrzenia pierwszej 10% frakcji, czyli temperatura początkowa, charakteryzuje początkowe właściwości benzyny, jej lotność, a także tendencję do tworzenia korków gazowych w układzie zasilania benzyną. Im niższa temperatura wrzenia frakcji 10%, tym łatwiej jest uruchomić silnik, ale także tym większa jest możliwość tworzenia się korków gazowych, które mogą powodować przerwy w dostawie paliwa, a nawet zatrzymanie silnika. Zbyt wysoka temperatura wrzenia frakcji wyjściowej utrudnia uruchomienie silnika w niskich temperaturach otoczenia, co prowadzi do strat benzyny.

| Wpływ końcowej temperatury wrzenia benzyny na jej zużycie podczas eksploatacji pojazdu. Wpływ temperatury destylacji 90% benzyny na liczbę oktanową benzyn różnego pochodzenia. |

Obniżenie końca temperatury wrzenia benzyn z reformingu prowadzi do pogorszenia ich odporności na detonację. Aby rozwiązać ten problem, potrzebne są badania i obliczenia ekonomiczne.Należy zauważyć, że w praktyce zagranicznej wielu krajów obecnie produkuje się i stosuje benzyny silnikowe o temperaturze wrzenia 215 - 220 C.

| Wpływ końcowej temperatury wrzenia benzyny na jej zużycie podczas eksploatacji pojazdu. Wpływ temperatury destylacji 90% benzyny na liczbę oktanową benzyn różnego pochodzenia. |

Obniżenie końca temperatury wrzenia benzyn z reformingu prowadzi do pogorszenia ich odporności na detonację. Aby rozwiązać ten problem, potrzebne są badania i obliczenia ekonomiczne. Należy zauważyć, że w praktyce zagranicznej wielu krajów obecnie produkuje się i stosuje benzyny silnikowe o temperaturze wrzenia 215 - 220 C.

Jeśli końcowa temperatura wrzenia benzyny jest wysoka, zawarte w niej ciężkie frakcje mogą nie odparować, a zatem nie wypalić się w silniku, co doprowadzi do zwiększonego zużycia paliwa.

Obniżenie końcowej temperatury wrzenia benzyn z destylacji ciągłej prowadzi do wzrostu ich odporności na detonację. Benzyny o niskiej liczbie oktanowej przerobu bezpośredniego mają liczbę oktanową odpowiednio 75 i 68 i są stosowane jako składniki benzyn silnikowych.

Spalanie - benzyna

Budowa i działanie układu bezpośredniego wtrysku benzyny Bosch Motronic MED 7

W fazie gazowej zachodzi spalanie benzyny, nafty i innych ciekłych węglowodorów. Spalanie może nastąpić tylko wtedy, gdy stężenie oparów paliwa w powietrzu mieści się w określonych granicach, indywidualnych dla każdej substancji. Jeżeli w powietrzu IB znajduje się niewielka ilość oparów paliwa, to spalanie nie nastąpi, jak również w przypadku, gdy oparów paliwa jest za dużo i za mało tlenu.

| Zmiana temperatury na powierzchni nafty podczas gaszenia pianami. | Rozkład temperatury w nafcie przed rozpoczęciem gaszenia (a i na końcu. |

Podczas spalania benzyny wiadomo, że tworzy się warstwa homotermiczna, której grubość zwiększa się z czasem.

Podczas spalania benzyny powstaje woda i dwutlenek węgla. Czy może to stanowić wystarczające potwierdzenie, że benzyna nie jest pierwiastkiem?

Podczas spalania benzyny, nafty i innych płynów w zbiornikach szczególnie wyraźnie widać fragmentację przepływu gazu na oddzielne objętości i spalanie każdego z nich z osobna.

Podczas spalania benzyny i oleju w zbiornikach o dużej średnicy charakter ogrzewania znacznie różni się od opisanego powyżej. Kiedy się palą, pojawia się rozgrzana warstwa, której grubość naturalnie rośnie z czasem, a temperatura jest taka sama jak temperatura na powierzchni cieczy. Pod nim temperatura cieczy gwałtownie spada i staje się prawie taka sama jak temperatura początkowa. Charakter krzywych wskazuje, że podczas spalania benzyna rozpada się na dwie warstwy - górną i dolną.

Na przykład spalanie benzyny w powietrzu nazywa się procesem chemicznym. W tym przypadku uwalniana jest energia równa około 1300 kcal na 1 mol benzyny.

Analiza produktów spalania benzyn i olejów staje się niezwykle ważna, gdyż znajomość składu poszczególnych tych produktów jest niezbędna do badania procesów spalania w silniku oraz do badania zanieczyszczenia powietrza.

Tak więc, gdy benzyna jest spalana w szerokich zbiornikach, do 40% ciepła uwalnianego w wyniku spalania zużywane jest na promieniowanie.

Stół 76 przedstawia szybkość spalania benzyny z dodatkami tetranitrometanu.

Eksperymenty wykazały, że na szybkość spalania benzyny z powierzchni zbiornika duży wpływ ma jego średnica.

| Wyrównanie sił i środków podczas gaszenia pożaru na odcinku. |

Przy pomocy GPS-600 strażacy z powodzeniem poradzili sobie z eliminacją spalania benzyny rozlanej wzdłuż torów kolejowych, zapewniając ruch operatorów bagażnika do miejsca sprzęgania zbiorników.Po odłączeniu kawałkiem przewodu jezdnego przymocowali 2 zbiorniki z benzyną do wozu strażackiego i wyciągnęli je ze strefy pożarowej.

| Szybkość nagrzewania się olejów w zbiornikach o różnych średnicach. |

Szczególnie duży wzrost szybkości nagrzewania się od wiatru odnotowano podczas spalania benzyny. Gdy benzyna paliła się w zbiorniku o wielkości 2 64 m przy prędkości wiatru 13 m / s, szybkość ogrzewania wynosiła 9 63 mm / min, a przy prędkości wiatru 10 m / s szybkość ogrzewania wzrosła do 17 1 mm / min.

Temperatura zapłonu i inne parametry

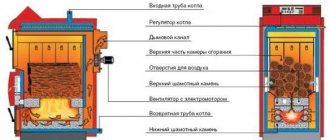

Spalanie węgla jest reakcją chemiczną utleniania węgla, która zachodzi w wysokiej temperaturze początkowej z intensywnym wydzielaniem ciepła. Teraz jest prostsze: paliwo węglowe nie może zapalać się jak papier; do zapłonu wymagane jest podgrzanie do 370-700 ° C, w zależności od marki paliwa.

Kluczowy moment. Sprawność spalania węgla w piecu lub kotle domowym na paliwo stałe charakteryzuje się nie maksymalną temperaturą, ale kompletnością spalania. Każda cząsteczka węgla łączy się z dwoma cząsteczkami tlenu w powietrzu, tworząc dwutlenek węgla CO2. Proces znajduje odzwierciedlenie we wzorze chemicznym.

Jeśli ograniczysz ilość dopływającego tlenu (przykryj dmuchawę, przełączysz kocioł TT w tryb tlenia), zamiast CO2, powstanie palny gaz CO, emitowany do komina, tlenek węgla, sprawność spalania znacznie się zmniejszy. Aby osiągnąć wysoką wydajność, konieczne jest zapewnienie sprzyjających warunków:

- Węgle brunatne zapalają się w temperaturze +370 ° C, kamień - 470 ° C, antracyt - 700 stopni. Wymagane jest wstępne podgrzanie urządzenia grzewczego drewnem opałowym (brykiet trocinowy).

- Powietrze jest dostarczane do paleniska w nadmiarze, współczynnik bezpieczeństwa wynosi 1,3-1,5.

- Spalanie wspomaga wysoka temperatura rozżarzonych węgli leżących na ruszcie. Ważne jest, aby zapewnić przepływ tlenu przez całą grubość paliwa, ponieważ powietrze przepływa przez popielnik dzięki naturalnemu ciągowi kominowemu.

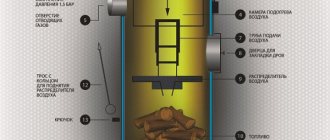

Komentarz. Jedynymi wyjątkami są domowe piece typu Bubafonya i cylindryczne kotły górnego spalania, w których powietrze jest doprowadzane do paleniska od góry do dołu.

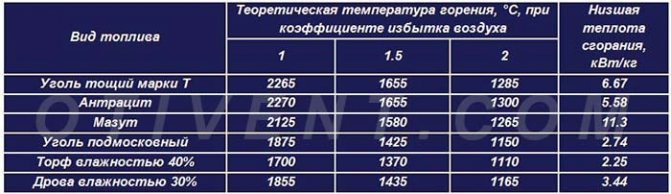

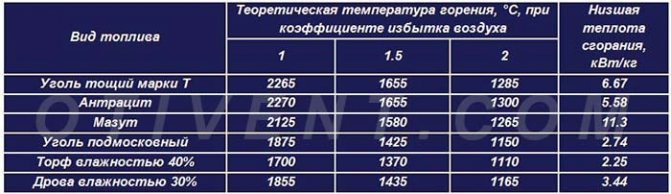

Teoretyczną temperaturę spalania i właściwe przenoszenie ciepła różnych paliw przedstawiono w tabeli porównawczej. Można zauważyć, że w idealnych warunkach każde paliwo wydziela maksymalne ciepło podczas interakcji z wymaganą ilością powietrza.

W praktyce tworzenie takich warunków jest nierealne, więc powietrze jest dostarczane z pewnym nadmiarem. Rzeczywista temperatura spalania węgla brunatnego w konwencjonalnym kotle TT wynosi 700 ... 800 ° C, kamienia i antracytu - 800 ... 1100 stopni.

Jeśli przesadzisz z ilością tlenu, energia zacznie być wydawana na ogrzewanie powietrza i po prostu wyleci do rury, wydajność pieca zauważalnie spadnie. Ponadto temperatura ognia może osiągnąć 1500 ° C. Proces przypomina zwykły ogień - płomień jest duży, ciepła jest mało. Przykład efektywnego spalania węgla palnikiem retortowym na kotle automatycznym przedstawiono na wideo:

Temperatura - spalanie - paliwo

| Zależność kryterium B od stosunku powierzchni źródeł ciepła do powierzchni warsztatu. |

Intensywność napromieniowania pracownika uzależniona jest od temperatury spalania paliwa w palenisku, wielkości otworu zasypowego, grubości ścianek paleniska przy otworze zasypowym i wreszcie od odległości, z jakiej pracownik znajduje się od wsadu otwór.

| Stosunki CO / CO i H2 / HO w produktach niecałkowitego spalania gazu ziemnego w zależności od współczynnika zużycia powietrza a. |

Praktycznie osiągalna temperatura 1L to temperatura spalania paliwa w warunkach rzeczywistych. Przy określaniu jego wartości brane są pod uwagę straty ciepła do otoczenia, czas trwania procesu spalania, sposób spalania oraz inne czynniki.

Nadmiar powietrza dramatycznie wpływa na temperaturę spalania paliwa.I tak np. Rzeczywista temperatura spalania gazu ziemnego z 10% nadmiarem powietrza wynosi 1868 C, z 20% nadmiarem 1749 C i 100% nadmiarem powietrza spada do 1167 C. Z drugiej strony , podgrzewanie powietrza idące do spalania paliwa powoduje wzrost temperatury jego spalania. Czyli przy spalaniu gazu ziemnego (1Max 2003 C) z powietrzem podgrzanym do 200 C temperatura spalania wzrasta do 2128 C, a gdy powietrze ogrzewa się do 400 C - do 2257 C.

| Ogólny schemat pieca. |

Podczas ogrzewania powietrza i paliwa gazowego wzrasta temperatura spalania paliwa, aw konsekwencji również temperatura przestrzeni roboczej paleniska. W wielu przypadkach osiągnięcie temperatur wymaganych dla danego procesu technologicznego jest niemożliwe bez dużego nagrzania powietrza i paliwa gazowego. Np. Wytapianie stali w piecach paleniskowych, dla których temperatura palnika (przepływ palących się gazów) w przestrzeni topienia powinna wynosić 1800 - 2000 C, byłoby niemożliwe bez podgrzania powietrza i gazu do 1000 - 1200 C. ogrzewanie pieców przemysłowych niskokalorycznym paliwem lokalnym (wilgotne drewno opałowe, torf, węgiel brunatny), ich praca bez podgrzania powietrza jest często wręcz niemożliwa.

Z tego wzoru wynika, że temperaturę spalania paliwa można zwiększyć zwiększając jego licznik i zmniejszając mianownik. Zależność temperatury spalania różnych gazów od stosunku nadmiaru powietrza pokazano na rys.

Nadmiar powietrza również silnie wpływa na temperaturę spalania paliwa. Zatem moc cieplna gazu ziemnego z nadmiarem powietrza 10% - 1868 C, z nadmiarem powietrza 20% - 1749 C i 100% nadmiarem wynosi 1167 C.

Jeżeli temperatura złącza gorącego jest ograniczona tylko temperaturą spalania paliwa, zastosowanie rekuperacji umożliwia podwyższenie temperatury Тт przez podwyższenie temperatury produktów spalania, a tym samym zwiększenie ogólnej sprawności TEG.

Wzbogacenie podmuchu w tlen prowadzi do znacznego wzrostu temperatury spalania paliwa. Jak wynika z danych wykresu na ryc. 17, teoretyczna temperatura spalania paliwa związana jest ze wzbogaceniem podmuchu w tlen zależnością, która jest praktycznie liniowa do zawartości tlenu w podmuchu wynoszącej 40%. Przy wyższych stopniach wzbogacenia znaczący wpływ zaczyna mieć dysocjacja produktów spalania, w wyniku czego krzywe zależności temperaturowej od stopnia wzbogacenia nadmuchu odchylają się od prostych i zbliżają się asymptotycznie do temperatur ograniczających dla danego paliwo. Zatem rozważana zależność temperatury spalania paliwa od stopnia wzbogacenia podmuchu tlenem ma dwa obszary - obszar wzbogaceń stosunkowo niskich, w którym występuje zależność liniowa, oraz obszar wzbogaceń wysokich (powyżej 40%), gdzie wzrost temperatury ma charakter zanikający.

Ważnym termotechnicznym wskaźnikiem pracy pieca jest temperatura paleniska, która zależy od temperatury spalania paliwa oraz charakteru poboru ciepła.

Popiół z paliwa, w zależności od składu zanieczyszczeń mineralnych, w temperaturze spalania paliwa można stopić na kawałki żużla. Charakterystykę popiołu opałowego w zależności od temperatury podano w tabeli. ALE.

Wartość tmaK w tabeli. IV - З - kalorymetryczna (teoretyczna) temperatura spalania paliwa.

Straty ciepła przez ściany palenisk na zewnątrz (do otoczenia) obniżają temperaturę spalania paliwa.

Spalanie paliwa

Spalanie paliwa to proces utleniania składników palnych, który zachodzi w wysokich temperaturach i towarzyszy mu wydzielanie ciepła. O charakterze spalania decyduje wiele czynników, w tym sposób spalania, konstrukcja paleniska, stężenie tlenu itp. Jednak warunki przebiegu, czas trwania i końcowe wyniki procesów spalania w dużej mierze zależą od składu , właściwości fizyczne i chemiczne paliwa.

Skład paliwa

Paliwa stałe obejmują węgiel i węgiel brunatny, torf, łupki bitumiczne, drewno. Paliwa tego typu są złożonymi związkami organicznymi, które powstają głównie z pięciu pierwiastków - węgla C, wodoru H, tlenu O, siarki S i azotu N. W skład paliwa wchodzi również wilgoć oraz niepalne minerały, które po spaleniu tworzą popiół. Wilgoć i popiół stanowią zewnętrzny balast paliwa, podczas gdy tlen i azot są wewnątrz.

Głównym elementem palnej części jest węgiel, który decyduje o uwalnianiu największej ilości ciepła. Jednak im większy udział węgla w paliwie stałym, tym trudniej jest go zapalić. Podczas spalania wodór oddaje 4,4 razy więcej ciepła niż węgiel, ale jego udział w składzie paliw stałych jest niewielki. Tlen nie będąc pierwiastkiem wytwarzającym ciepło i wiążącym wodór i węgiel, obniża ciepło spalania, dlatego jest pierwiastkiem niepożądanym. Jego zawartość jest szczególnie wysoka w torfie i drewnie. Ilość azotu w paliwach stałych jest niewielka, ale może on tworzyć tlenki szkodliwe dla środowiska i ludzi. Siarka jest również szkodliwym zanieczyszczeniem, wydziela mało ciepła, ale powstające tlenki prowadzą do korozji metalu kotłów i zanieczyszczenia atmosfery.

Specyfikacje paliw i ich wpływ na proces spalania

Najważniejszymi cechami technicznymi paliwa są: ciepło spalania, uzysk substancji lotnych, właściwości pozostałości nielotnych (koks), zawartość popiołu i wilgotność.

Ciepło spalania paliwa

Wartość opałowa to ilość ciepła uwolnionego podczas całkowitego spalania jednostki masy (kJ / kg) lub objętości paliwa (kJ / m3). Rozróżnij wyższe i niższe ciepło spalania. Najwyższa obejmuje ciepło uwalniane podczas kondensacji oparów zawartych w produktach spalania. Podczas spalania paliwa w piecach kotłowych spaliny mają temperaturę, w której wilgoć jest w stanie pary. Dlatego w tym przypadku stosuje się niższe ciepło spalania, które nie uwzględnia ciepła kondensacji pary wodnej.

Określono skład i wartość opałową netto wszystkich znanych złóż węgla i podano w obliczonych charakterystykach.

Uwalnianie substancji lotnych

Gdy paliwo stałe jest podgrzewane bez dostępu do powietrza pod wpływem wysokiej temperatury, najpierw uwalnia się para wodna, a następnie następuje rozkład termiczny cząsteczek z uwolnieniem substancji gazowych, zwanych substancjami lotnymi.

Uwalnianie substancji lotnych może następować w zakresie temperatur od 160 do 1100 ° C, ale średnio - w zakresie temperatur 400-800 ° C. Temperatura początku uwalniania się substancji lotnych, ilość i skład produktów gazowych zależą od składu chemicznego paliwa. Im paliwo jest starsze chemicznie, tym mniejsze jest uwalnianie substancji lotnych i tym wyższa temperatura początku ich uwalniania.

Substancje lotne zapewniają wcześniejszy zapłon cząstek stałych i mają znaczący wpływ na spalanie paliwa. Młode paliwa - torf, węgiel brunatny - łatwo się zapalają, palą się szybko i prawie całkowicie. Z drugiej strony paliwa o niskiej zawartości substancji lotnych, takie jak antracyt, są trudniejsze do zapalenia, spalają się znacznie wolniej i nie spalają się całkowicie (ze zwiększoną utratą ciepła).

Właściwości pozostałości nielotnych (koksu)

Stała część paliwa pozostająca po uwolnieniu substancji lotnych, składająca się głównie z węgla i części mineralnej, nazywana jest koksem. Pozostałość koksu może być, w zależności od właściwości związków organicznych wchodzących w skład masy palnej: zbrylona, lekko zbrylona (zdegradowana po ekspozycji), sproszkowana. Antracyt, torf, węgiel brunatny dają nielotną pozostałość w postaci proszku. Większość węgli bitumicznych jest spiekana, ale nie zawsze mocno. Lepka lub pylista nielotna pozostałość daje węgle bitumiczne o bardzo wysokiej zawartości części lotnych (42-45%) i bardzo niskim uzysku (poniżej 17%).

Struktura osadu koksowego ma znaczenie przy spalaniu węgla w piecach rusztowych.Podczas spalania w kotłach energetycznych wydajność koksu nie jest bardzo ważna.

Zawartość popiołu

Paliwo stałe zawiera największą ilość niepalnych zanieczyszczeń mineralnych. Są to przede wszystkim gliny, krzemiany, piryt, ale można również uwzględnić tlenek żelaza, siarczany, węglany i krzemiany żelaza, tlenki różnych metali, chlorki, zasady itp. Większość z nich spada podczas eksploatacji w postaci skał, pomiędzy którymi leżą pokłady węgla, ale są też substancje mineralne, które przedostały się do paliwa z węglopochodnych lub w trakcie przekształcania jego pierwotnej masy.

Podczas spalania paliwa zanieczyszczenia mineralne przechodzą szereg reakcji, w wyniku których powstaje stała niepalna pozostałość zwana popiołem. Masa i skład popiołu nie są identyczne z masą i składem mineralnych zanieczyszczeń paliwa.

Właściwości popiołu odgrywają ważną rolę w organizacji pracy kotła i paleniska. Jego cząsteczki, unoszone przez produkty spalania, z dużą prędkością ścierają powierzchnie grzewcze, a przy małych prędkościach osadzają się na nich, co prowadzi do pogorszenia wymiany ciepła. Popiół wyniesiony do komina może szkodzić środowisku, aby tego uniknąć, wymagana jest instalacja odpopielaczy.

Ważną właściwością popiołu jest jego topliwość, rozróżnia popiół ogniotrwały (powyżej 1425 ° C), średniotopliwy (1200-1425 ° C) i niskotopliwy (poniżej 1200 ° C). Popiół, który przeszedł etap topienia i przekształcił się w spiekaną lub stopioną masę, nazywany jest żużlem. Charakterystyka temperaturowa topliwości popiołu ma duże znaczenie dla zapewnienia niezawodnej pracy powierzchni paleniska i kotła; właściwy dobór temperatury gazów w pobliżu tych powierzchni eliminuje żużel.

Zawartość wilgoci

Wilgoć jest niepożądanym składnikiem paliwa, wraz z zanieczyszczeniami mineralnymi stanowi balast i zmniejsza zawartość części palnej. Ponadto zmniejsza wartość termiczną, ponieważ do jego odparowania wymagana jest dodatkowa energia.

Wilgoć w paliwie może być wewnętrzna lub zewnętrzna. Wilgoć zewnętrzna jest zawarta w naczyniach włosowatych lub uwięziona na powierzchni. Wraz z wiekiem chemicznym zmniejsza się ilość wilgoci kapilarnej. Im mniejsze kawałki paliwa, tym większa wilgotność powierzchni. Wilgoć wewnętrzna przenika do materii organicznej.

Wilgotność paliwa obniża ciepło spalania i prowadzi do wzrostu zużycia paliwa. Jednocześnie zwiększają się objętości produktów spalania, zwiększają się straty ciepła wraz ze spalinami, spada sprawność kotła. Wysoka wilgotność zimą prowadzi do zamarzania węgla, trudności w mieleniu i spadku sypkości.

Metody spalania paliwa w zależności od rodzaju pieca

Główne typy urządzeń spalających:

- warstwowy,

- izba.

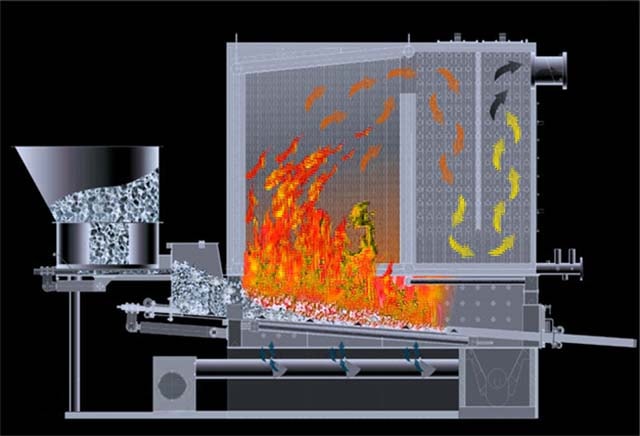

Piece warstwowe są przeznaczone do spalania zbrylonego paliwa stałego. Mogą być gęste i upłynnione. Podczas spalania w gęstej warstwie powietrze do spalania przechodzi przez warstwę bez wpływu na jej stabilność, to znaczy grawitacja palących się cząstek przekracza ciśnienie dynamiczne powietrza. Podczas spalania w złożu fluidalnym, z powodu zwiększonej prędkości powietrza, cząsteczki przechodzą w stan „wrzenia”. W takim przypadku następuje aktywne mieszanie utleniacza i paliwa, dzięki czemu następuje intensyfikacja spalania paliwa.

W piece komorowe spalać stałe paliwo sproszkowane, a także ciekłe i gazowe. Piece komorowe dzielą się na cyklonowe i pochodniowe. Podczas spalania pochodni cząstki węgla nie powinny mieć więcej niż 100 mikronów, palą się w objętości komory spalania. Spalanie cyklonowe pozwala na uzyskanie większych rozmiarów cząstek, które pod wpływem sił odśrodkowych są wyrzucane na ścianki paleniska i całkowicie wypalają się w wirującym przepływie w strefie wysokiej temperatury.

Spalanie paliwa. Główne etapy procesu

W procesie spalania paliwa stałego można wyróżnić pewne etapy: ogrzewanie i parowanie wilgoci, sublimację substancji lotnych i tworzenie się osadów koksowych, spalanie substancji lotnych i koksu oraz tworzenie się żużla. Ten podział procesu spalania jest względnie arbitralny, ponieważ chociaż etapy te przebiegają sekwencyjnie, częściowo nakładają się na siebie. Tak więc sublimacja substancji lotnych rozpoczyna się przed ostatecznym odparowaniem całej wilgoci, tworzenie się substancji lotnych następuje równocześnie z procesem ich spalania, tak jak początek utleniania pozostałości koksowej poprzedza zakończenie spalania substancji lotnych, a dopalanie koksu może również nastąpić po utworzeniu się żużla.

Czas przepływu na każdym etapie procesu spalania jest w dużej mierze zdeterminowany właściwościami paliwa. Etap spalania koksu trwa najdłużej, nawet w przypadku paliw o dużej wydajności lotnej. Istotny wpływ na czas trwania etapów procesu spalania mają różne czynniki eksploatacyjne i cechy konstrukcyjne pieca.

1. Przygotowanie paliwa przed zapłonem

Paliwo wchodzące do pieca jest podgrzewane, w wyniku czego w obecności wilgoci odparowuje, a paliwo wysycha. Czas potrzebny do podgrzania i suszenia zależy od ilości wilgoci i temperatury, w jakiej paliwo jest dostarczane do paleniska. W przypadku paliw o dużej zawartości wilgoci (torf, mokre węgle brunatne) etap nagrzewania i suszenia jest stosunkowo długi.

Paliwo jest dostarczane do pieców piętrowych w temperaturze zbliżonej do temperatury otoczenia. Dopiero zimą, gdy węgiel zamarza, jego temperatura jest niższa niż w kotłowni. Do spalania w piecach pochodniowych i wirowych paliwo poddawane jest kruszeniu i mieleniu, któremu towarzyszy suszenie gorącym powietrzem lub spalinami. Im wyższa temperatura doprowadzanego paliwa, tym mniej czasu i ciepła potrzeba, aby je podgrzać do temperatury zapłonu.

Suszenie paliwa w palenisku zachodzi dzięki dwóm źródłom ciepła: konwekcyjnemu ciepłu produktów spalania oraz promieniowaniu palnika, wykładziny i żużlu.

W piecach komorowych nagrzewanie odbywa się głównie dzięki pierwszemu źródłu, czyli domieszaniu produktów spalania do paliwa w miejscu jego wprowadzenia. Dlatego jednym z ważnych wymagań stawianych przy projektowaniu urządzeń do wprowadzania paliwa do paleniska jest zapewnienie intensywnego zasysania produktów spalania. Wyższa temperatura w palenisku również przyczynia się do skrócenia czasu nagrzewania i schnięcia. W tym celu przy spalaniu paliw z początkiem uwalniania się substancji lotnych w wysokich temperaturach (powyżej 400 ° C) pasy zapalające wykonuje się w piecach komorowych, czyli zamykają rury osłonowe ogniotrwałym materiałem termoizolacyjnym w aby zmniejszyć ich percepcję ciepła.

Podczas spalania paliwa w złożu rolę każdego rodzaju źródła ciepła określa konstrukcja pieca. W piecach z rusztem łańcuchowym ogrzewanie i suszenie odbywa się głównie za pomocą promieniowania cieplnego palnika. W piecach ze stałym rusztem i dopływem paliwa od góry ogrzewanie i suszenie następuje na skutek przemieszczania się produktów spalania przez warstwę od dołu do góry.

W procesie nagrzewania w temperaturze powyżej 110 ° C rozpoczyna się termiczny rozkład substancji organicznych wchodzących w skład paliw. Najmniej silnymi związkami są te, które zawierają znaczną ilość tlenu. Związki te rozkładają się w stosunkowo niskich temperaturach, tworząc substancje lotne i stałą pozostałość, składającą się głównie z węgla.

Paliwa młode w składzie chemicznym, zawierające dużo tlenu, mają niską temperaturę początku uwalniania substancji gazowych i dają im duży procent. Paliwa o niskiej zawartości związków tlenu mają niską lotność i wyższą temperaturę zapłonu.

Zawartość cząsteczek w paliwach stałych, które łatwo rozkładają się po podgrzaniu, również wpływa na reaktywność nielotnej pozostałości.Po pierwsze, rozkład palnej masy zachodzi głównie na zewnętrznej powierzchni paliwa. Wraz z dalszym ogrzewaniem zaczynają zachodzić reakcje pirogenetyczne wewnątrz cząstek paliwa, wzrasta w nich ciśnienie i pęka zewnętrzna powłoka. Podczas spalania paliw o dużej wydajności substancji lotnych pozostałość koksu staje się porowata i ma większą powierzchnię w porównaniu z gęstą pozostałością stałą.

2. Proces spalania związków gazowych i koksu

Właściwe spalanie paliwa rozpoczyna się wraz z zapłonem substancji lotnych. W okresie przygotowania paliwa zachodzą rozgałęzione reakcje łańcuchowe utleniania substancji gazowych, które początkowo przebiegają z małą szybkością. Uwolnione ciepło jest odbierane przez powierzchnie pieca i jest częściowo gromadzone w postaci energii poruszających się cząsteczek. To ostatnie prowadzi do zwiększenia szybkości reakcji łańcuchowych. W określonej temperaturze reakcje utleniania przebiegają z taką szybkością, że uwolnione ciepło całkowicie pokrywa absorpcję ciepła. Ta temperatura jest temperaturą zapłonu.

Temperatura zapłonu nie jest stała, zależy zarówno od właściwości paliwa, jak i warunków panujących w strefie zapłonu, średnio wynosi 400-600 ° C. Po zapłonie mieszaniny gazowej dalsze samo przyspieszenie reakcji utleniania powoduje wzrost temperatury. Aby utrzymać spalanie, wymagane jest ciągłe dostarczanie utleniaczy i substancji palnych.

Zapłon substancji gazowych prowadzi do otulenia cząstki koksu w bańce ognia. Spalanie koksu rozpoczyna się, gdy kończy się spalanie substancji lotnych. Cząstka stała nagrzewa się do wysokiej temperatury, a wraz ze spadkiem ilości substancji lotnych grubość granicznej palącej się warstwy maleje, tlen dociera do gorącej powierzchni węgla.

Spalanie koksu rozpoczyna się w temperaturze 1000 ° C i jest najdłuższym procesem. Powodem jest to, że po pierwsze stężenie tlenu spada, a po drugie reakcje heterogeniczne przebiegają wolniej niż jednorodne. W rezultacie o czasie spalania cząstki paliwa stałego decyduje głównie czas spalania pozostałości koksowej (około 2/3 czasu całkowitego). W przypadku paliw o dużej zawartości części lotnych, stała pozostałość stanowi mniej niż ½ początkowej masy cząstek, dlatego ich spalanie następuje szybko i możliwość niedopalenia jest niewielka. Paliwa chemicznie stare mają gęstą cząstkę, której spalanie zajmuje prawie cały czas spędzony w palenisku.

Pozostałości koksowe większości paliw stałych składają się głównie, aw przypadku niektórych gatunków, w całości z węgla. Spalanie węgla w stanie stałym następuje z wytworzeniem tlenku węgla i dwutlenku węgla.

Optymalne warunki odprowadzania ciepła

Stworzenie optymalnych warunków spalania węgla jest podstawą poprawnej konstrukcji technologicznej metody spalania paliw stałych w blokach kotłowych. Na osiągnięcie największego wydzielania ciepła w piecu mogą mieć wpływ następujące czynniki: temperatura, nadmiar powietrza, tworzenie mieszanki pierwotnej i wtórnej.

Temperatura... Uwalnianie się ciepła podczas spalania paliwa w znacznym stopniu zależy od reżimu temperaturowego paleniska. W stosunkowo niskich temperaturach w rdzeniu palnika dochodzi do niecałkowitego spalania substancji palnych; w produktach spalania pozostają tlenek węgla, wodór i węglowodory. W temperaturach od 1000 do 1800-2000 ° C możliwe jest całkowite spalenie paliwa.

Nadmiar powietrza... Specyficzne wytwarzanie ciepła osiąga maksymalną wartość przy całkowitym spaleniu i współczynniku nadmiaru powietrza równym jedności. Wraz ze spadkiem współczynnika nadmiaru powietrza zmniejsza się wydzielanie ciepła, ponieważ brak tlenu prowadzi do utleniania mniejszej ilości paliwa. Poziom temperatury spada, zmniejsza się szybkość reakcji, co prowadzi do gwałtownego spadku wydzielania ciepła.

Zwiększenie współczynnika nadmiaru powietrza powyżej jedności ogranicza wytwarzanie ciepła nawet bardziej niż brak powietrza.W rzeczywistych warunkach spalania paliwa w paleniskach kotłowych graniczne wartości wydzielania ciepła nie są osiągane ze względu na niepełne spalanie. Zależy to w dużej mierze od sposobu organizacji procesów tworzenia mieszanin.

Procesy mieszania... W piecach komorowych mieszanie wstępne uzyskuje się poprzez suszenie i mieszanie paliwa z powietrzem, dostarczając część powietrza (pierwotnego) do strefy przygotowawczej, tworząc szeroko otwartą palnik o dużej powierzchni i dużej turbulizacji, wykorzystując ogrzane powietrze.

W piecach warstwowych podstawowym zadaniem mieszania jest dostarczenie wymaganej ilości powietrza do różnych stref spalania na ruszcie.

W celu zapewnienia dopalania produktów gazowych niecałkowitego spalania i koksu organizowane są procesy powstawania mieszanin wtórnych. Procesom tym ułatwiają: doprowadzenie powietrza wtórnego z dużą prędkością, wytworzenie takiej aerodynamiki, w której uzyskuje się równomierne wypełnienie całego pieca palnikiem, aw konsekwencji czas przebywania gazów i cząstek koksu w palenisku wzrasta.

3. Tworzenie się żużla

W procesie utleniania palnej masy paliwa stałego istotne zmiany zachodzą również w zanieczyszczeniach mineralnych. Substancje i stopy niskotopliwe o niskiej temperaturze topnienia rozpuszczają związki ogniotrwałe.

Warunkiem normalnej pracy kotłów jest nieprzerwane usuwanie produktów spalania i powstającego żużla.

Podczas spalania warstwowego tworzenie się żużla może prowadzić do mechanicznego niedopalenia - zanieczyszczenia mineralne otaczają niespalone cząsteczki koksu lub lepki żużel może blokować drogi powietrzne, blokując dostęp tlenu do palącego się koksu. Aby zmniejszyć niedopalenie, stosuje się różne środki - w piecach z rusztami łańcuchowymi wydłuża się czas przebywania na ruszcie żużlowym i wykonuje się częste szurowanie.

W piecach warstwowych żużel jest usuwany w postaci suchej. W piecach komorowych usuwanie żużla może być suche lub płynne.

Zatem spalanie paliwa jest złożonym procesem fizykochemicznym, na który wpływa wiele różnych czynników, ale wszystkie z nich należy wziąć pod uwagę przy projektowaniu kotłów i pieców.

Spalanie - benzyna

Spalaniu benzyny z detonacją towarzyszy pojawienie się ostrych metalowych uderzeń, czarny dym na wydechu, wzrost zużycia benzyny, spadek mocy silnika i inne negatywne zjawiska.

Spalanie benzyny w silniku zależy również od stosunku nadmiaru powietrza. Przy wartościach a 0 9 - j - 1 1 szybkość procesów utleniania przed płomieniem w mieszaninie roboczej jest najwyższa. Dlatego przy tych wartościach a powstają najkorzystniejsze warunki do wybuchu.

Po spaleniu benzyny sumaryczna masa takich zanieczyszczeń znacznie wzrosła wraz z ogólną redystrybucją ich ilości. Procent benzenu w kondensacie spalin samochodowych był około 1 do 7 razy wyższy niż w benzynie; zawartość toluenu była 3-krotnie wyższa, a ksylenu 30-krotnie. Wiadomo, że w tym przypadku powstają związki tlenu, a liczba jonów, charakterystyczna dla cięższych związków nienasyconych z szeregu olefin lub cykloparafin oraz szeregu acetylenowego lub dienowego, zwłaszcza tego ostatniego, gwałtownie wzrasta. Ogólnie rzecz biorąc, zmiany w komorze Haagena-Smita przypominały zmiany potrzebne do tego, aby skład typowych próbek spalin samochodowych był podobny do próbki smogu w Los Angeles.

Wartość opałowa benzyny zależy od jej składu chemicznego. Dlatego węglowodory bogate w wodór (na przykład węglowodory parafinowe) mają dużą masową wartość opałową.

Produkty spalania benzyny rozszerzają się w silniku spalinowym wzdłuż politropu n1 27 od 30 do 3 at. Początkowa temperatura gazów wynosi 2100 C; skład masowy produktów spalania 1 kg benzyny przedstawia się następująco: CO23 135 kg, H2 1 305 kg, O20 34 kg, N2 12 61 kg.Określić pracę rozszerzania tych gazów, jeśli w tym samym czasie do cylindra zostanie wprowadzone 2 g benzyny.

| Wpływ TPP na tworzenie się węgla w silniku. |

Podczas spalania benzyny w elektrowni cieplnej tworzą się osady węgla zawierające tlenek ołowiu.

Podczas spalania benzyny w tłokowych silnikach spalinowych, prawie wszystkie powstające produkty są odprowadzane ze spalinami. Jedynie stosunkowo niewielka część produktów niepełnego spalania paliwa i oleju, niewielka ilość związków nieorganicznych powstających z pierwiastków wprowadzonych z paliwem, powietrzem i olejem osadza się w postaci osadów węglowych.

Podczas spalania benzyny za pomocą tetraetylo-ołowiu najwyraźniej powstaje tlenek ołowiu, który topi się dopiero w temperaturze 900 C i może odparować w bardzo wysokiej temperaturze, przekraczającej średnią temperaturę w cylindrze silnika. Aby zapobiec osadzaniu się tlenku ołowiu w silniku, do płynu etylowego wprowadzane są specjalne substancje - zmiatacze. Jako zmiatacze stosuje się chlorowcowane węglowodory. Zwykle są to związki zawierające brom i chlor, które również spalają i wiążą ołów w nowych związkach bromkowych i chlorkowych.

| Wpływ TPP na tworzenie się węgla w silniku. |

Podczas spalania benzyny w elektrowni cieplnej powstają osady węgla zawierające tlenek ołowiu.

Podczas spalania benzyny zawierającej czysty TPP w silniku osadza się płytka ze związków ołowiu. Skład etylowego ciekłego gatunku R-9 (wagowo): tetraetyl ołowiu 54 0%, bromoetan 33 0%, monochloronaftalen 6 8 0 5%, wypełniacz - lotnictwo - benzyna - do 100%; zabarwić na kolor ciemnoczerwony 1 g na 1 kg mieszanki.

Podczas spalania benzyny zawierającej TPP w silniku tworzy się tlenek przetoki o niskiej lotności; Ponieważ temperatura topnienia tlenku ołowiu jest dość wysoka (888), jego część (około 10% licząc na ołów wprowadzony z benzyną) osadza się w postaci stałej pozostałości na ścianach komory spalania, świec i zaworów, co prowadzi do nagła awaria silnika.

Podczas spalania benzyny w silniku samochodowym powstają również mniejsze cząsteczki, a uwolniona energia jest rozprowadzana w większej objętości.

Gazy żarzące się ze spalania benzyny przepływają wokół wymiennika ciepła 8 (wewnątrz od strony komory spalania i dalej przez okna 5 na zewnątrz, przechodząc przez komorę spalinową 6) i ogrzewają powietrze w kanale wymiennika ciepła. Następnie gorące spaliny podawane są przez rurę wydechową 7 pod miską i ogrzewają silnik z zewnątrz, a gorące powietrze z wymiennika ciepła podawane jest przez odpowietrznik do skrzyni korbowej i nagrzewa silnik od wewnątrz. W ciągu 1 5 - 2 minut po rozpoczęciu grzania świeca żarowa zostaje wyłączona i spalanie w grzałce trwa bez jej udziału. Po 7 - 13 minutach od momentu otrzymania impulsu do uruchomienia silnika olej w skrzyni korbowej nagrzewa się do temperatury 30 C (przy temperaturze otoczenia do -25 C) i agregat zaczyna pulsować, po czym grzejnik jest wyłączony.

Temperatura spalania

W ciepłownictwie rozróżnia się temperatury spalania gazów: moc cieplną, kalorymetryczną, teoretyczną i rzeczywistą (obliczoną). Wydajność grzewcza tx to maksymalna temperatura produktów całkowitego spalania gazu w warunkach adiabatycznych z nadmiarem powietrza a = 1,0 i przy temperaturze gazu i powietrza 0 ° C:

tx = Qh / (IVcv) (8.11)

gdzie QH to najniższa wartość opałowa gazu, kJ / m3; IVcp - suma iloczynów objętości dwutlenku węgla, pary wodnej i azotu powstałych podczas spalania 1 m3 gazu (m3 / m3) i ich średnich objętościowych mocy cieplnych przy stałym ciśnieniu w zakresie temperatur od 0 ° С do tx (kJ / (m3 * ° С).

Ze względu na zmienność pojemności cieplnej gazów moc cieplną wyznacza się metodą kolejnych przybliżeń. Jako parametr początkowy przyjmuje się jego wartość dla gazu ziemnego (= 2000 ° C), przy a = 1,0 objętości składników produktów spalania określa się zgodnie z tabelą.8.3, wyznacza się ich średnią pojemność cieplną, a następnie, zgodnie ze wzorem (8.11), oblicza się pojemność cieplną gazu. Jeżeli w wyniku obliczeń okaże się, że jest ona niższa lub wyższa niż przyjęta, wówczas ustawiana jest inna temperatura i obliczenia są powtarzane. W tabeli podano moc cieplną typowych gazów prostych i złożonych, gdy spalają się one w suchym powietrzu. 8.5. Podczas spalania gazu w powietrzu atmosferycznym zawierającym około 1% wag. % wilgoci, produkcja ciepła spada o 25-30 ° С.

Kalorymetryczna temperatura spalania tK to temperatura określona bez uwzględnienia dysocjacji pary wodnej i dwutlenku węgla, ale z uwzględnieniem rzeczywistej początkowej temperatury gazu i powietrza. Różni się od mocy cieplnej tx tym, że temperatura gazu i powietrza oraz współczynnik nadmiaru powietrza a są pobierane z ich wartości rzeczywistych. Możesz określić tK według wzoru:

tк = (Qн + qphys) / (ΣVcp) (8.12)

gdzie qphys jest zawartością ciepła (ciepła fizycznego) gazu i powietrza, mierzoną od 0 ° C, kJ / m3.

Naturalne i skroplone gazy ropopochodne zwykle nie są podgrzewane przed spalaniem, a ich objętość w porównaniu z objętością powietrza do spalania jest niewielka.

Tabela 8.3.

Średnia objętościowa pojemność cieplna gazów, kJ / (m3 • ° С)

| Ttemperatura, ° С | CO2 | N2 | O2 | WSPÓŁ | CH4 | H2 | H2O (para wodna) | powietrze | |

| suchy | mokry na m3 suchego gazu ale | ||||||||

| 0 | 1,5981 | 1,2970 | 1,3087 | 1,3062 | 1,5708 | 1,2852 | 1,4990 | 1,2991 | 1,3230 |

| 100 | 1,7186 | 1,2991 | 1,3209 | 1,3062 | 1,6590 | 1,2978 | 1,5103 | 1,3045 | 1,3285 |

| 200 | 1,8018 | 1,3045 | 1,3398 | 1,3146 | 1,7724 | 1,3020 | 1,5267 | 1,3142 | 1,3360 |

| 300 | 1,8770 | 1,3112 | 1,3608 | 1,3230 | 1,8984 | 1,3062 | 1,5473 | 1,3217 | 1,3465 |

| 400 | 1,9858 | 1,3213 | 1,3822 | 1,3356 | 2,0286 | 1,3104 | 1,5704 | 1,3335 | 1,3587 |

| 500 | 2,0030 | 1,3327 | 1,4024 | 1,3482 | 2,1504 | 1,3104 | 1,5943 | 1,3469 | 1,3787 |

| 600 | 2,0559 | 1,3453 | 1,4217 | 1,3650 | 2,2764 | 1,3146 | 1,6195 | 1,3612 | 1,3873 |

| 700 | 2,1034 | 1,3587 | 1,3549 | 1,3776 | 2,3898 | 1,3188 | 1,6464 | 1,3755 | 1,4020 |

| 800 | 2,1462 | 1,3717 | 1,4549 | 1,3944 | 2,5032 | 1,3230 | 1,6737 | 1,3889 | 1,4158 |

| 900 | 2,1857 | 1,3857 | 1,4692 | 1,4070 | 2,6040 | 1,3314 | 1,7010 | 1,4020 | 1,4293 |

| 1000 | 2,2210 | 1,3965 | 1,4822 | 1,4196 | 2,7048 | 1,3356 | 1,7283 | 1,4141 | 1,4419 |

| 1100 | 2,2525 | 1,4087 | 1,4902 | 1,4322 | 2,7930 | 1,3398 | 1,7556 | 1,4263 | 1,4545 |

| 1200 | 2,2819 | 1,4196 | 1,5063 | 1,4448 | 2,8812 | 1,3482 | 1,7825 | 1,4372 | 1,4658 |

| 1300 | 2,3079 | 1,4305 | 1,5154 | 1,4532 | — | 1,3566 | 1,8085 | 1,4482 | 1,4771 |

| 1400 | 2,3323 | 1,4406 | 1,5250 | 1,4658 | — | 1,3650 | 1,8341 | 1,4582 | 1,4876 |

| 1500 | 2,3545 | 1,4503 | 1,5343 | 1,4742 | — | 1,3818 | 1,8585 | 1,4675 | 1,4973 |

| 1600 | 2,3751 | 1,4587 | 1,5427 | — | — | — | 1,8824 | 1,4763 | 1,5065 |

| 1700 | 2,3944 | 1,4671 | 1,5511 | — | — | — | 1,9055 | 1,4843 | 1,5149 |

| 1800 | 2,4125 | 1,4746 | 1,5590 | — | — | — | 1,9278 | 1,4918 | 1,5225 |

| 1900 | 2,4289 | 1,4822 | 1,5666 | — | — | — | 1,9698 | 1,4994 | 1,5305 |

| 2000 | 2,4494 | 1,4889 | 1,5737 | 1,5078 | — | — | 1,9694 | 1,5376 | 1,5376 |

| 2100 | 2,4591 | 1,4952 | 1,5809 | — | — | — | 1,9891 | — | — |

| 2200 | 2,4725 | 1,5011 | 1,5943 | — | — | — | 2,0252 | — | — |

| 2300 | 2,4860 | 1,5070 | 1,5943 | — | — | — | 2,0252 | — | — |

| 2400 | 2,4977 | 1,5166 | 1,6002 | — | — | — | 2,0389 | — | — |

| 2500 | 2,5091 | 1,5175 | 1,6045 | — | — | — | 2,0593 | — | — |

Dlatego przy określaniu temperatury kalorymetrycznej można zignorować zawartość ciepła w gazach. Przy spalaniu gazów o niskiej wartości opałowej (generator, wielki piec, itp.) Ich ciepło (zwłaszcza podgrzane przed spalaniem) ma bardzo istotny wpływ na temperaturę kalorymetryczną.

Zależność temperatury kalorymetrycznej gazu ziemnego o średnim składzie w powietrzu o temperaturze 0 ° C i wilgotności 1% od współczynnika nadmiaru powietrza a podano w tabeli. 8.5, dla LPG spalanego w suchym powietrzu - w tabeli. 8.7. Dane tabeli. 8.5-8.7 możliwe jest prowadzenie z wystarczającą dokładnością przy ustalaniu kalorymetrycznej temperatury spalania innych gazów ziemnych, które mają stosunkowo podobny skład, oraz gazów węglowodorowych o prawie dowolnym składzie. Jeśli konieczne jest uzyskanie wysokiej temperatury podczas spalania gazów o niskich współczynnikach nadmiaru powietrza, a także zwiększenie sprawności pieców, w praktyce powietrze jest podgrzewane, co prowadzi do wzrostu temperatury kalorymetrycznej (patrz tabela 8.6) .

Tabela 8.4.

Zdolność grzewcza gazów w suchym powietrzu

| Prosty gaz | Wydajność grzewcza, ° С | Gaz złożony o średnim składzie | Przybliżona moc cieplna, ° С |

| Wodór | 2235 | Pola gazu ziemnego | 2040 |

| Tlenek węgla | 2370 | Naturalne pola naftowe | 2080 |

| Metan | 2043 | Koks | 2120 |

| Etan | 2097 | Destylacja łupkowa w wysokiej temperaturze | 1980 |

| Propan | 2110 | Podmuch parowo-tlenowy pod ciśnieniem | 2050 |

| Butan | 2118 | Generator tłuszczu na węgiel | 1750 |

| Pentan | 2119 | Wytwornica pary i powietrza z ubogich paliw | 1670 |

| Etylen | 2284 | Skroplony (50% C3H4 + 50% C4H10) | 2115 |

| Acetylen | 2620 | woda | 2210 |

Tabela 8.5.

Kalorymetryczna i teoretyczna temperatura spalania gazu ziemnego w powietrzu przy t = 0 ° С i wilgotności 1% * w zależności od współczynnika nadmiaru powietrza a

| Współczynnik nadmiaru powietrza a | Kalorymetryczne temperatura spalania tк, ° С | Teoretyczny temperatura spalania | Współczynnik nadmiaru powietrza a | Kalorymetryczne temperatura spalania tк, ° С |

| 1,0 | 2010 | 1920 | 1,33 | 1620 |

| 1,02 | 1990 | 1900 | 1,36 | 1600 |

| 1,03 | 1970 | 1880 | 1,40 | 1570 |

| 1,05 | 1940 | 1870 | 1,43 | 1540 |

| 1,06 | 1920 | 1860 | 1,46 | 1510 |

| 1,08 | 1900 | 1850 | 1,50 | 1470 |

| 1,10 | 1880 | 1840 | 1,53 | 1440 |

| 1,12 | 1850 | 1820 | 1,57 | 1410 |

| 1,14 | 1820 | 1790 | 1,61 | 1380 |

| 1,16 | 1800 | 1770 | 1,66 | 1350 |

| 1,18 | 1780 | 1760 | 1,71 | 1320 |

| 1,20 | 1760 | 1750 | 1,76 | 1290 |

| 1,22 | 1730 | — | 1,82 | 1260 |

| 1,25 | 1700 | — | 1,87 | 1230 |

| 1,28 | 1670 | — | 1,94 | 1200 |

| 1,30 | 1650 | — | 2,00 | 1170 |

>

Teoretyczna temperatura spalania tT to maksymalna temperatura określona podobnie jak temperatura kalorymetryczna tK, ale z poprawką na endotermiczne (wymagające ciepła) reakcje dysocjacji dwutlenku węgla i pary wodnej, przebiegające ze wzrostem objętości:

СО2 ‹–› СО + 0,5О2 - 283 mJ / mol (8,13)

Н2О ‹–› Н2 + 0,5О2 - 242 mJ / mol (8,14)

W wysokich temperaturach dysocjacja może prowadzić do tworzenia atomów wodoru, tlenu i grup hydroksylowych OH. Ponadto spalanie gazu zawsze wytwarza pewną ilość tlenku azotu. Wszystkie te reakcje są endotermiczne i prowadzą do obniżenia temperatury spalania.

Tabela 8.6.

Temperatura kalorymetryczna spalania gazu ziemnego tу, ° С, w zależności od stosunku nadmiaru suchego powietrza do jego temperatury (wartości w zaokrągleniu)

| Współczynnik nadmiaru powietrza a | Temperatura suchego powietrza, ° С | ||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | |

| 0,5 | 1380 | 1430 | 1500 | 1545 | 1680 | 1680 | 1740 | 1810 | 1860 |

| 0,6 | 1610 | 1650 | 1715 | 1780 | 1840 | 1900 | 1960 | 2015 | 2150 |

| 0,7 | 1730 | 1780 | 1840 | 1915 | 1970 | 2040 | 2100 | 2200 | 2250 |

| 0,8 | 1880 | 1940 | 2010 | 2060 | 2130 | 2200 | 2260 | 2330 | 2390 |

| 0,9 | 1980 | 2030 | 2090 | 2150 | 2220 | 2290 | 2360 | 2420 | 2500 |

| 1,0 | 2050 | 2120 | 2200 | 2250 | 2320 | 2385 | 2450 | 2510 | 2560 |

| 1,2 | 1810 | 1860 | 1930 | 2000 | 2070 | 2140 | 2200 | 2280 | 2350 |

| 1,4 | 1610 | 1660 | 1740 | 1800 | 2870 | 1950 | 2030 | 2100 | 2160 |

| 1,6 | 1450 | 1510 | 1560 | 1640 | 1730 | 1800 | 1860 | 1950 | 2030 |

| 1,8 | 1320 | 1370 | 1460 | 1520 | 1590 | 1670 | 1740 | 1830 | 1920 |

| 2,0 | 1220 | 1270 | 1360 | 1420 | 1490 | 1570 | 1640 | 1720 | 1820 |

Tabela 8.7.

Kalorymetryczna temperatura spalania tK komercyjnego propanu w suchym powietrzu przy t = 0 ° С w zależności od współczynnika nadmiaru powietrza a

| Współczynnik nadmiaru powietrza a | Kalorymetryczna temperatura spalania tH, ° С | Współczynnik nadmiaru powietrza a | Kalorymetryczna temperatura spalania tK, ° С |

| 1,0 | 2110 | 1,45 | 1580 |

| 1,02 | 2080 | 1,48 | 1560 |

| 1,04 | 2050 | 1,50 | 1540 |

| 1,05 | 2030 | 1,55 | 1500 |

| 1,07 | 2010 | 1,60 | 1470 |

| 1,10 | 1970 | 1,65 | 1430 |

| 1,12 | 1950 | 1,70 | 1390 |

| 1,15 | 1910 | 1,75 | 1360 |

| 1,20 | 1840 | 1,80 | 1340 |

| 1,25 | 1780 | 1,85 | 1300 |

| 1,27 | 1750 | 1,90 | 1270 |

| 1,30 | 1730 | 1,95 | 1240 |

| 1,35 | 1670 | 2,00 | 1210 |

| 1,40 | 1630 | 2,10 | 1170 |

Teoretyczną temperaturę spalania można określić za pomocą następującego wzoru:

tT = (Qn + qphys - qdis) / (ΣVcp) (8.15)

gdzie qduc jest całkowitym zużyciem ciepła do dysocjacji СО2 i Н2О w produktach spalania, kJ / m3; IVcp - suma iloczynu objętości i średniej pojemności cieplnej produktów spalania z uwzględnieniem dysocjacji przypadającej na 1 m3 gazu.

Jak widać ze stołu. 8.8, w temperaturach do 1600 ° C można pominąć stopień dysocjacji, a teoretyczną temperaturę spalania można przyjąć jako równą temperaturze kalorymetrycznej. W wyższych temperaturach stopień dysocjacji może znacznie obniżyć temperaturę w miejscu pracy. W praktyce nie ma takiej potrzeby, teoretyczną temperaturę spalania należy wyznaczyć tylko dla pieców wysokotemperaturowych pracujących na wstępnie podgrzanym powietrzu (np. Piece z paleniskiem otwartym). Nie ma takiej potrzeby w przypadku kotłowni.

Rzeczywista (obliczona) temperatura produktów spalania td to temperatura osiągana w rzeczywistych warunkach w najgorętszym punkcie płomienia. Jest niższa od teoretycznej i zależy od strat ciepła do otoczenia, stopnia przenoszenia ciepła ze strefy spalania przez promieniowanie, długości procesu spalania w czasie itp. Rzeczywiste średnie temperatury w paleniskach pieców i kotłów są określone przez bilans cieplny lub w przybliżeniu przez teoretyczną lub kalorymetryczną temperaturę spalania w odniesieniu do temperatury w piecach z wprowadzeniem do nich eksperymentalnie ustalonych współczynników korekcyjnych:

td = t (8,16)

gdzie n - t. n. współczynnik pirometryczny w granicach:

- do wysokiej jakości pieców termicznych i grzewczych z izolacją termiczną - 0,75-0,85;

- dla pieców szczelnych bez izolacji termicznej - 0,70-0,75;

- dla ekranowanych pieców kotłowych - 0,60-0,75.

W praktyce konieczna jest znajomość nie tylko podanych powyżej temperatur spalania adiabatycznego, ale także maksymalnych temperatur występujących w płomieniu. Ich przybliżone wartości są zwykle ustalane eksperymentalnie metodami spektrograficznymi. Maksymalne temperatury powstające w swobodnym płomieniu w odległości 5-10 mm od wierzchołka stożkowego czoła spalania podano w tabeli. 8.9. Analiza przedstawionych danych wskazuje, że maksymalne temperatury w płomieniu są niższe od mocy cieplnej (ze względu na zużycie ciepła na dysocjację H2O i CO2 oraz odprowadzanie ciepła ze strefy płomienia).

- Dom

- Informator

- Charakterystyka spalania gazów

- Temperatura spalania

Spalanie - produkt ropopochodny

Spalanie produktów ropopochodnych w nasypie farmy zbiorników jest eliminowane poprzez natychmiastowe doprowadzanie piany.

Spalanie produktów ropopochodnych w nasypie farmy zbiorników jest eliminowane poprzez natychmiastowe doprowadzenie piany.

Podczas spalania produktów ropopochodnych ich temperatura wrzenia (patrz tabela 69) stopniowo wzrasta na skutek trwającej destylacji frakcjonowanej, w związku z czym podnosi się również temperatura górnej warstwy.

| K Schemat systemu zaopatrzenia w wodę przeciwpożarową do chłodzenia płonącego zbiornika przez pierścień nawadniający. |

Podczas spalania oleju w zbiorniku górna część górnego pasa zbiornika jest wystawiona na działanie płomienia. Podczas spalania oleju na niższym poziomie wysokość swobodnej strony zbiornika stykającej się z płomieniem może być znaczna. W tym trybie spalania zbiornik może się zapaść. Woda z dysz gaśniczych lub ze stacjonarnych pierścieni nawadniających, spadając na zewnętrzną część górnych ścian zbiornika, chłodzi je (rys.15.1), zapobiegając w ten sposób wypadkowi i przedostawaniu się oleju do nasypu, stwarzając korzystniejsze warunki do stosowania piany powietrzno-mechanicznej.

Interesujące są wyniki badań spalania produktów ropopochodnych i ich mieszanin.

Jego temperatura podczas spalania produktów ropopochodnych to: benzyna 1200 C, nafta traktorowa 1100 C, olej napędowy 1100 C, ropa 1100 C, olej opałowy 1000 C. Podczas spalania drewna w stosach temperatura burzliwego płomienia dochodzi do 1200-1300 DO.

Szczególnie duże badania z zakresu fizyki spalania produktów ropopochodnych i ich gaszenia prowadzono na przestrzeni ostatnich 15 lat w Centralnym Instytucie Badawczym Obrony Przeciwpożarowej (TsNIIPO), Instytucie Energetyki Akademii Nauk ZSRR (ENIN) oraz szereg innych instytutów badawczych i edukacyjnych.

Przykładem katalizy ujemnej jest tłumienie spalania produktów ropopochodnych z dodatkiem węglowodorów chlorowcowanych.

Woda sprzyja pienieniu i tworzeniu się emulsji podczas spalania produktów ropopochodnych o temperaturze zapłonu 120 C i wyższej. Emulsja pokrywająca powierzchnię cieczy izoluje ją od tlenu z powietrza, a także zapobiega wydostawaniu się z niej oparów.

| Szybkość spalania skroplonych gazów węglowodorowych w zbiornikach izotermicznych. |

Spalanie skroplonych gazów węglowodorowych w zbiornikach izotermicznych nie różni się niczym od spalania produktów ropopochodnych. Szybkość spalania w tym przypadku można obliczyć ze wzoru (13) lub wyznaczyć eksperymentalnie. Osobliwością spalania skroplonych gazów w warunkach izotermicznych jest to, że temperatura całej masy cieczy w zbiorniku jest równa temperaturze wrzenia pod ciśnieniem atmosferycznym. Dla wodoru, metanu, etanu, propanu i butanu temperatury te wynoszą odpowiednio - 252, - 161, - 88, - 42 i 0,5 ° C.

| Schemat instalacji generatora GVPS-2000 na zbiorniku. |

Badania i praktyka gaszenia pożarów wykazały, że aby zatrzymać spalanie produktu naftowego, piana musi całkowicie pokryć całą swoją powierzchnię warstwą o określonej grubości. Wszystkie pianki o niskim współczynniku rozszerzalności są nieskuteczne w gaszeniu pożarów produktów ropopochodnych w zbiornikach na dolnym poziomie zalania. Piana opadająca z dużej wysokości (6-8 m) na powierzchnię paliwa jest zanurzana i otulana warstwą paliwa, wypala się lub szybko zapada. Tylko pianka o wielokrotności 70 - 150 może być wrzucana do płonącego zbiornika za pomocą dysz na zawiasach.

| Ogień pęka. |