Wydajne i ekonomiczne ogrzewanie lub chłodzenie środowiska pracy w nowoczesnym przemyśle, budownictwie mieszkaniowym i usługach komunalnych, przemyśle spożywczym i chemicznym odbywa się za pomocą wymienników ciepła (TO). Istnieje kilka rodzajów wymienników ciepła, ale najczęściej stosowane są płytowe wymienniki ciepła.

W artykule szczegółowo omówiona zostanie konstrukcja, zakres i zasada działania płytowego wymiennika ciepła. Szczególna uwaga zostanie zwrócona na cechy konstrukcyjne różnych modeli, zasady eksploatacji i funkcje konserwacji. Ponadto zostanie zaprezentowana lista wiodących krajowych i zagranicznych producentów płyt TO, których produkty cieszą się dużym zainteresowaniem wśród rosyjskich konsumentów.

Urządzenie i zasada działania

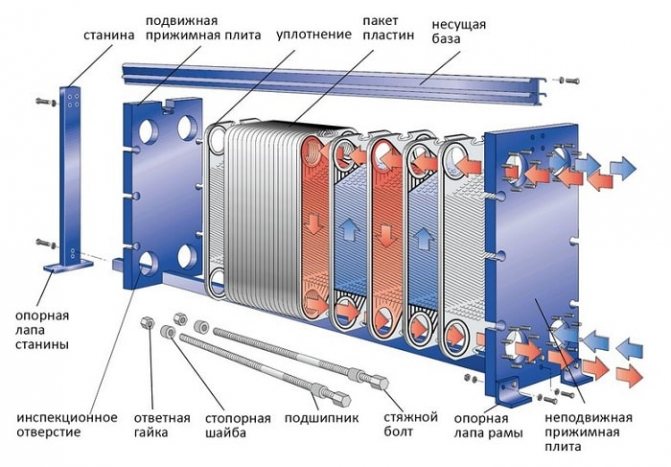

Konstrukcja z uszczelnionym płytowym wymiennikiem ciepła obejmuje:

- nieruchomą płytę czołową, na której zamontowane są rury wlotowe i wylotowe;

- stała płyta dociskowa;

- ruchoma płyta dociskowa;

- pakiet płyt termoprzewodzących;

- uszczelki wykonane z żaroodpornego i odpornego na agresywne media materiału;

- górna podstawa nośna;

- dolna podstawa prowadnicy;

- łóżko;

- zestaw śrub ściągających;

- Komplet nóg podporowych.

Taki układ jednostki zapewnia maksymalną intensywność wymiany ciepła pomiędzy czynnikami roboczymi oraz kompaktowe wymiary urządzenia.

Konstrukcja z uszczelnionym płytowym wymiennikiem ciepła

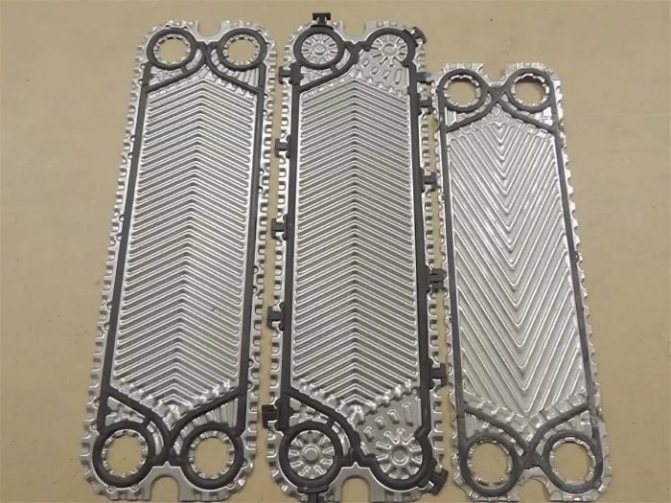

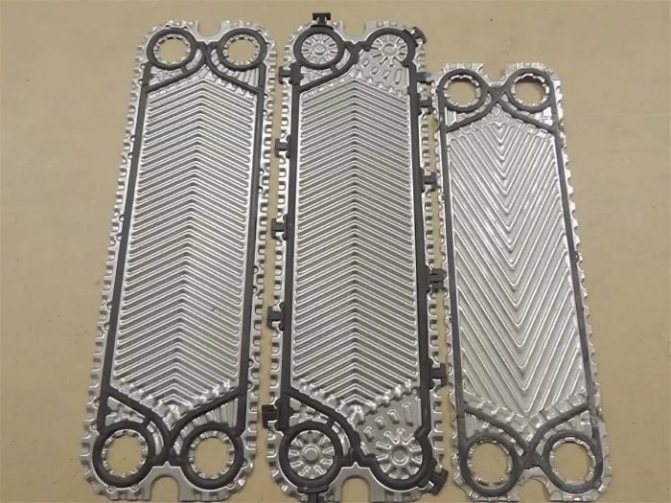

Najczęściej płyty wymiennika ciepła wykonuje się metodą tłoczenia na zimno ze stali nierdzewnej o grubości od 0,5 do 1 mm, jednak w przypadku stosowania jako medium roboczego związków chemicznie czynnych można stosować płyty tytanowe lub niklowe.

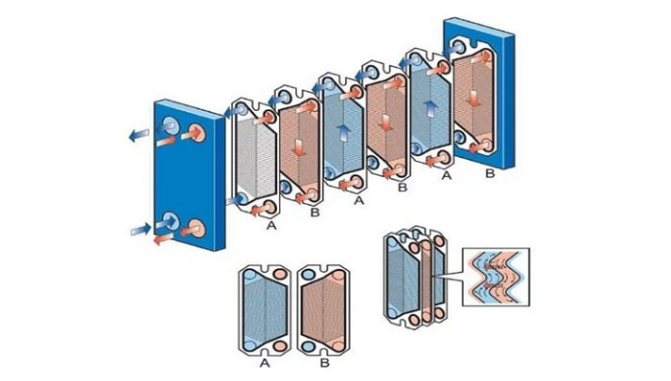

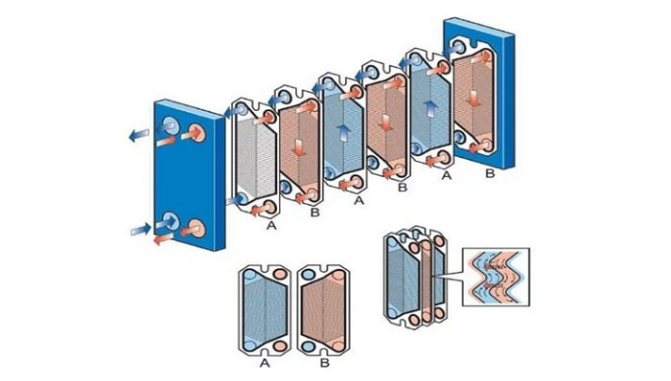

Wszystkie płytki wchodzące w skład zestawu roboczego mają ten sam kształt i są instalowane sekwencyjnie, w lustrzanym odbiciu. Ta metoda instalowania płyt przenoszących ciepło zapewnia nie tylko tworzenie kanałów szczelinowych, ale także przemianę obwodu pierwotnego i wtórnego.

Każda płyta posiada 4 otwory, z których dwa zapewniają cyrkulację podstawowego czynnika roboczego, a pozostałe dwa są izolowane dodatkowymi uszczelkami konturowymi, wykluczającymi możliwość mieszania czynnika roboczego. Szczelność połączenia płyt zapewniają specjalne uszczelki konturowe wykonane z materiału żaroodpornego i odpornego na działanie aktywnych związków chemicznych. Uszczelki montuje się w rowkach profili i mocuje za pomocą zamka zatrzaskowego.

Zasada działania płytowego wymiennika ciepła

Ocena skuteczności jakiejkolwiek konserwacji płyt jest przeprowadzana według następujących kryteriów:

- moc;

- maksymalna temperatura środowiska pracy;

- pasmo;

- opór hydrauliczny.

Na podstawie tych parametrów wybiera się wymagany model wymiennika ciepła. W uszczelkowych płytowych wymiennikach ciepła istnieje możliwość regulacji przepustowości i oporów hydraulicznych poprzez zmianę ilości i rodzaju elementów płytowych.

Intensywność wymiany ciepła wynika z reżimu przepływu czynnika roboczego:

- przy laminarnym przepływie chłodziwa intensywność wymiany ciepła jest minimalna;

- tryb przejściowy charakteryzuje się wzrostem intensywności wymiany ciepła w wyniku pojawienia się wirów w środowisku pracy;

- maksymalna intensywność wymiany ciepła jest osiągana przy turbulentnym ruchu chłodziwa.

Wydajność płytowego wymiennika ciepła jest obliczana dla turbulentnego przepływu czynnika roboczego.

W zależności od położenia rowków istnieją trzy rodzaje płyt termoprzewodzących:

- od "Miękki"

kanały (rowki znajdują się pod kątem 600). Płyty takie charakteryzują się niewielkimi turbulencjami i małą intensywnością wymiany ciepła, natomiast płyty „miękkie” mają minimalny opór hydrauliczny; - z "Średni"

kanały (kąt falowania od 60 do 300). Płyty są przejściowe i różnią się średnimi turbulencjami i szybkościami wymiany ciepła; - od "Twardy"

kanały (kąt fali 300). Płyty takie charakteryzują się maksymalnymi turbulencjami, intensywnym przenoszeniem ciepła oraz znacznym wzrostem oporów hydraulicznych.

Aby zwiększyć wydajność wymiany ciepła, ruch pierwotnego i wtórnego czynnika roboczego odbywa się w przeciwnym kierunku. Proces wymiany ciepła między pierwotnym i wtórnym czynnikiem roboczym wygląda następująco:

- Chłodziwo jest dostarczane do rur wlotowych wymiennika ciepła;

- Gdy medium robocze przemieszcza się wzdłuż odpowiednich obwodów utworzonych z elementów płytowych wymiany ciepła, następuje intensywne przenoszenie ciepła z ogrzewanego medium;

- Przez rury wylotowe wymiennika ciepła podgrzany płyn chłodzący jest kierowany do zamierzonego celu (do systemów grzewczych, wentylacyjnych, wodociągowych), a schłodzony płyn chłodzący ponownie wchodzi do obszaru roboczego generatora ciepła.

Zasada działania płytowego wymiennika ciepła

Dla sprawnego działania systemu wymagana jest pełna szczelność kanałów wymiany ciepła, którą zapewniają uszczelki.

Układ talerzy

Konstrukcja i zasada działania płytowego wymiennika ciepła będzie zależała od modyfikacji wyposażenia, które może zawierać różną liczbę płyt ze stałymi uszczelkami. Uszczelki te pokrywają kanały przepływającym nośnikiem ciepła. Aby uzyskać wymaganą szczelność przylegania par połączonych ze sobą uszczelek, wystarczy przymocować te płyty ruchomą płytą.

Obciążenia działające na to urządzenie rozkładają się z reguły na płytach i uszczelkach. Rama i łączniki to w zasadzie korpus urządzenia.

Wytłaczana powierzchnia płyt podczas ściskania gwarantuje mocne mocowanie i pozwala całemu systemowi wymiennika ciepła uzyskać niezbędną wytrzymałość i sztywność.

Uszczelki są mocowane do płyt za pomocą połączenia zatrzaskowego. Trzeba powiedzieć, że uszczelki są samocentrujące względem swojej osi podczas zaciskania. Wyciek czynnika termicznego zapobiega obszyciu mankietu, co dodatkowo tworzy barierę.

W przypadku urządzenia płytowego wymiennika ciepła wykonuje się kilka rodzajów uszczelek: z twardymi i miękkimi pofałdowaniami.

Więcej o urządzeniach do wymiany ciepła:

W miękkich płytach kanały są ustawione pod kątem 30 stopni. Ten typ urządzenia charakteryzuje się wysoką przewodnością cieplną, ale niewielką odpornością na ciśnienie nośnika ciepła.

W sztywnych elementach podczas wykonywania rowków powstaje kąt 60 stopni. Urządzenia te nie charakteryzują się zwiększoną przewodnością cieplną, ich główną zaletą jest odporność na znaczne ciśnienie chłodziwa.

Aby uzyskać najlepszy tryb wymiany ciepła, można łączyć płyty. Ponadto należy mieć na uwadze, że dla optymalnej pracy urządzenia konieczne jest, aby pracowało ono w trybie turbulencji - nośnik ciepła musi przemieszczać się kanałami bez żadnych opóźnień. Nawiasem mówiąc, płaszczowo-rurowy wymiennik ciepła, którego konstrukcja ma schemat rura w rurze, ma laminarny przepływ chłodziwa.

Jaka jest zaleta? Przy tych samych właściwościach inżynierii cieplnej sprzęt płytowy ma znacznie mniejsze wymiary.

Wymagania dotyczące uszczelek

Aby zapewnić pełną szczelność kanałów profili i zapobiec wyciekom płynów roboczych, uszczelki muszą mieć niezbędną odporność temperaturową i dostateczną odporność na działanie agresywnego środowiska pracy.

W nowoczesnych płytowych wymiennikach ciepła stosowane są następujące rodzaje uszczelek:

- etylen-propylen (EPDM). Stosowane są przy pracy z gorącą wodą i parą w zakresie temperatur od -35 do + 1600С, nieodpowiednie dla tłustych i zaolejonych mediów;

- Uszczelki NITRYLOWE (NBR) przeznaczone są do pracy z zaolejonymi mediami roboczymi, których temperatura nie przekracza 1350C;

- Uszczelki VITOR przeznaczone są do pracy z agresywnymi mediami w temperaturach nie wyższych niż 1800C.

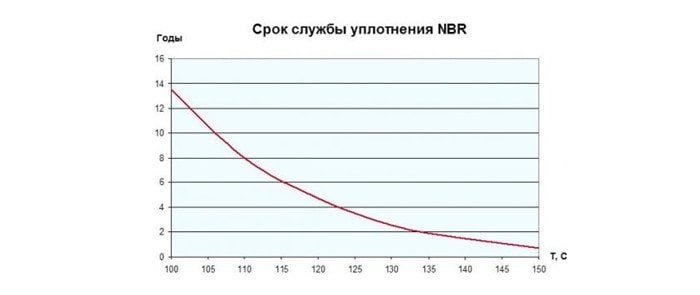

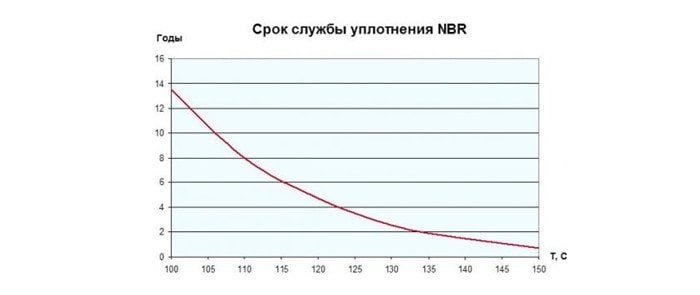

Wykresy pokazują zależność żywotności uszczelek od warunków pracy:

Jeśli chodzi o mocowanie uszczelek, istnieją dwa sposoby:

- na kleju;

- z klipsem.

Pierwsza metoda, ze względu na pracochłonność i czas układania, jest rzadko stosowana, ponadto przy użyciu kleju konserwacja urządzenia i wymiana uszczelek są znacznie skomplikowane.

Zamek zatrzaskowy zapewnia szybki montaż płyt i łatwą wymianę zepsutych uszczelek.

Żeliwny wymiennik ciepła

Wymiennik żeliwny nie podlega korozji, ale wymaga starannej konserwacji i starannej obsługi. Cechy te wynikają z ich właściwości żeliwa, a najważniejsza jest kruchość żeliwa. Nierównomierne ogrzewanie, które najczęściej występuje z powodu kamienia, prowadzi do pęknięć w wymienniku ciepła.

Informacja: Płukanie chłodziwa jest obowiązkowym i podstawowym elementem technicznej eksploatacji kotła gazowego. Płyn chłodzący jest wypłukiwany

- Raz w roku, jeśli używany jako nośnik ciepła - woda bieżąca (niezalecane),

- Raz na 2 lata, jeśli jest używany - płyn niezamarzający,

- Raz na 4 lata, jeśli używana jest woda oczyszczona.

Specyfikacje

Ogólnie rzecz biorąc, parametry techniczne płytowego wymiennika ciepła są określane przez liczbę płyt i sposób ich połączenia. Poniżej przedstawiamy charakterystykę techniczną uszczelkowych, lutowanych, półspawanych i spawanych płytowych wymienników ciepła:

| Parametry pracy | Jednostki | Składany | Lutowane | Częściowo spawane | Spawany |

| Wydajność | % | 95 | 90 | 85 | 85 |

| Maksymalna temperatura czynnika roboczego | 0C | 200 | 220 | 350 | 900 |

| Maksymalne ciśnienie czynnika roboczego | bar | 25 | 25 | 55 | 100 |

| Maksymalna moc | MW | 75 | 5 | 75 | 100 |

| Średni okres eksploatacji | lat | 20 | 20 | 10 — 15 | 10 — 15 |

Na podstawie parametrów podanych w tabeli określa się wymagany model wymiennika ciepła. Oprócz tych cech należy wziąć pod uwagę fakt, że półspawane i spawane wymienniki ciepła są bardziej przystosowane do pracy z agresywnymi mediami roboczymi.

Dobór płytowych wymienników ciepła według charakterystyk technicznych

Wybierając wymiennik ciepła, zwróć uwagę na:

- żądana temperatura podgrzewania cieczy;

- maksymalna temperatura płynu chłodzącego;

- nacisk;

- zużycie chłodziwa;

- wymagane natężenie przepływu ogrzanej cieczy.

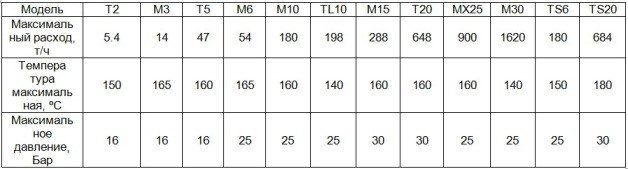

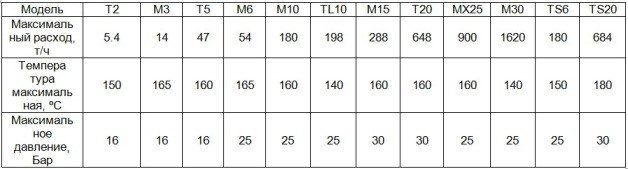

Producenci produkują sprzęt o różnych właściwościach technicznych. Na przykład produkty popularnej marki Alfa Laval mają następujące parametry.

Dedykowane oprogramowanie i specjalistyczne usługi upraszczają zadanie wyszukiwania. Zazwyczaj jednostki są skonfigurowane do pozostawiania cieczy o temperaturze 70 ° C.

Aplikacje

Niezawodne i wydajne płytowe wymienniki ciepła są stosowane w różnych dziedzinach.

- Przemysł naftowy. Urządzenie służy do chłodzenia odnawialnych źródeł energii.

- Systemy grzewcze i ciepłej wody. Jednostki podgrzewają płyny dostarczane konsumentom.

- Inżynieria mechaniczna i metalurgia.Sprzęt służy do chłodzenia maszyn i urządzeń.

- Przemysł spożywczy. Na przykład wymienniki ciepła są częścią instalacji pasteryzacyjnych.

- Okrętownictwo. Urządzenia chłodzą różne urządzenia i podgrzewają wodę morską na statkach.

To tylko niewielka część zakresu zastosowania wymienników ciepła. Sprzęt znajduje również zastosowanie w przemyśle samochodowym, przy produkcji kwasów i zasad oraz w innych gałęziach przemysłu.

Do czego służy wymiennik ciepła w instalacji grzewczej?

Wyjaśnienie obecności wymiennika ciepła w systemie grzewczym jest dość proste. Większość systemów zaopatrzenia w ciepło w naszym kraju jest zaprojektowana w taki sposób, aby w kotłowni regulować temperaturę chłodziwa, a ogrzewany czynnik roboczy dostarczany jest bezpośrednio do grzejników zainstalowanych w mieszkaniu.

W przypadku obecności wymiennika ciepła, czynnik roboczy z kotłowni jest wydawany o jasno określonych parametrach, na przykład 1000C. Wchodząc do obwodu pierwotnego, podgrzany płyn chłodzący nie dostaje się do urządzeń grzewczych, ale podgrzewa wtórny czynnik roboczy, który wchodzi do grzejników.

Zaletą takiego schematu jest to, że temperatura chłodziwa jest regulowana na pośrednich indywidualnych stacjach cieplnych, skąd jest dostarczany do konsumentów.

Zalety i wady

Powszechne stosowanie płytowych wymienników ciepła wynika z następujących zalet:

- kompaktowe wymiary. Dzięki zastosowaniu płyt powierzchnia wymiany ciepła jest znacznie zwiększona, co zmniejsza ogólne wymiary konstrukcji;

- łatwość instalacji, obsługi i konserwacji. Modułowa konstrukcja urządzenia ułatwia demontaż i mycie elementów wymagających czyszczenia;

- wysoka wydajność. Wydajność PWT wynosi od 85 do 90%;

- przystępny koszt. Instalacje płaszczowo-rurowe, spiralne i blokowe o podobnych parametrach technicznych są znacznie droższe.

Można wziąć pod uwagę wady projektu płyty:

- potrzeba uziemienia. Pod wpływem prądów błądzących w cienkich tłoczonych płytkach mogą tworzyć się przetoki i inne defekty;

- potrzeba korzystania z wysokiej jakości środowisk pracy. Ponieważ przekrój kanałów roboczych jest mały, użycie twardej wody lub niskiej jakości nośnika ciepła może prowadzić do zatorów, co zmniejsza szybkość wymiany ciepła.

Cechy i cechy płyt

Jak już wielokrotnie wspominano, do produkcji płyt używana jest wyłącznie stal nierdzewna - materiał odporny na korozję i wysokie temperatury. Technologią wytwarzania elementów płytowych wymienników ciepła jest tłoczenie, co pozwala na produkcję płyt o złożonej konfiguracji. Dodatkowo pozwala to zachować podstawowe cechy materiału.

Należy również wziąć pod uwagę, że nie każda stal nierdzewna nadaje się do produkcji płyt. Używane są tylko niektóre marki. Same płyty mają nietypowy kształt. Na płaskiej powierzchni wykonywane są specjalne rowki, rozmieszczone zarówno w porządku symetrycznym, jak i chaotycznym. Dzięki takiej pofałdowanej powierzchni zwiększa się obszar odprowadzania ciepła i zapewnia bardziej równomierne rozprowadzenie płynów ciepłonośnych.

Mocowanie uszczelek gumowych odbywa się bezpośrednio na płytach za pomocą specjalnych klipsów. Dodatkowo uszczelki mają konstrukcję samocentrującą, co jest bardzo wygodne, a dzięki mankietom powstaje dodatkowa bariera, która pomaga utrzymać chłodziwo. Jeśli weźmiemy pod uwagę rodzaje płyt produkowanych przez producentów, to jest ich tylko dwa.

- Element z karbowaniem sztywnym termicznie... Rowki na takiej płycie są wykonane pod kątem 30 stopni. Mają dobre właściwości przewodzenia ciepła, ale nie wytrzymują zbyt dużego ciśnienia podczas cyrkulacji chłodziwa.

- Blacha falista miękka termicznie, wykonany pod kątem 60 stopni. Taki element ma niską przewodność cieplną, ale z łatwością wytrzymuje wysokie ciśnienie chłodziwa krążącego wewnątrz urządzenia.

Dzięki połączeniu różnych typów płyt wewnątrz korpusu głównego urządzenia, możliwe jest uzyskanie optymalnej opcji wymiany ciepła dla całej konstrukcji. Jednak dla wydajnej pracy płytowego wymiennika ciepła ważne jest, aby płyn chłodzący krążył w stanie turbulencji. Mówiąc najprościej, ciecz wewnątrz urządzenia z maksymalnym przenoszeniem ciepła powinna przepływać bez przeszkód.

Schematy orurowania płytowego wymiennika ciepła

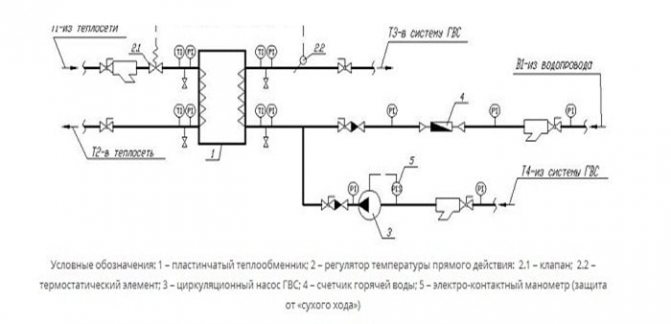

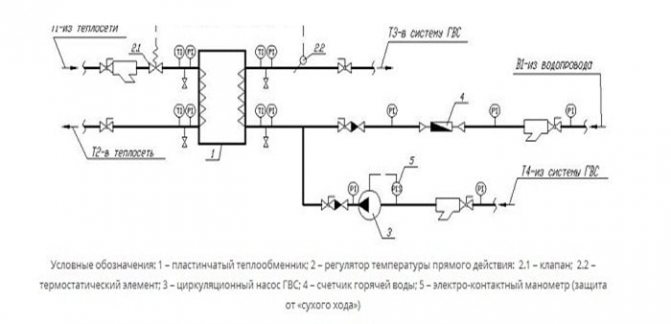

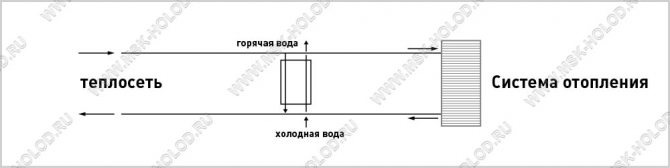

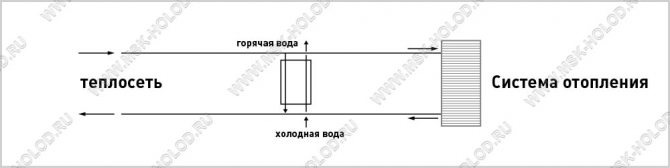

Istnieje kilka sposobów podłączenia PWT do systemu grzewczego. Za najprostsze uważa się połączenie równoległe z zaworem regulacyjnym, którego schemat pokazano poniżej:

Schemat równoległego podłączenia PWT

Wady takiego połączenia obejmują zwiększone obciążenie obwodu grzewczego i niską wydajność podgrzewania wody przy znacznej różnicy temperatur.

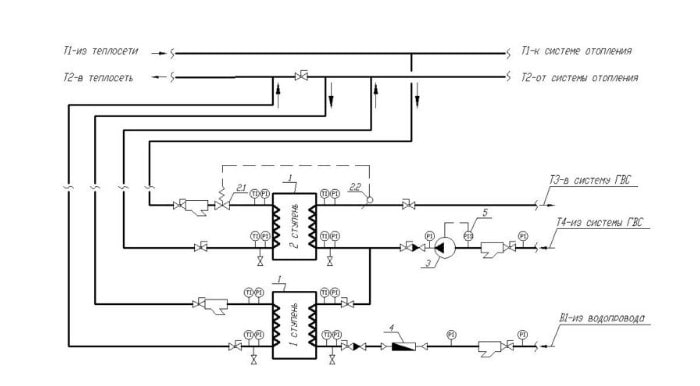

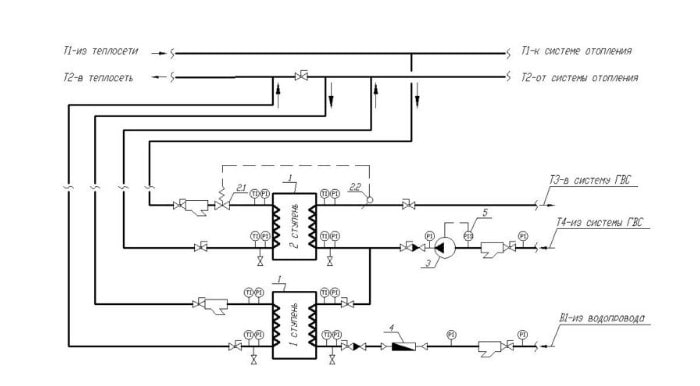

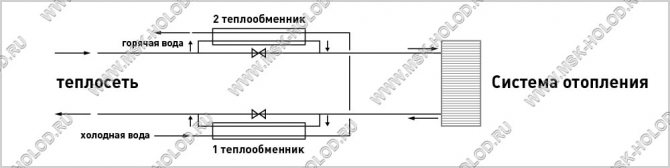

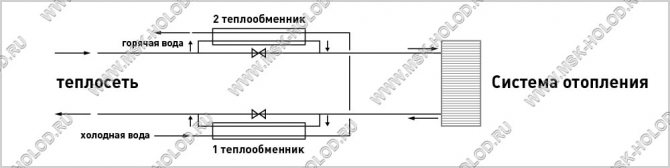

Równoległe połączenie dwóch wymienników ciepła w układzie dwustopniowym zapewni bardziej wydajną i niezawodną pracę systemu:

Dwustopniowy schemat połączeń równoległych

1 - płytowy wymiennik ciepła; 2 - regulator temperatury; 2.1 - zawór; 2.2 - termostat; 3 - pompa obiegowa; 4 - licznik zużycia ciepłej wody; 5 - manometr.

Czynnikiem grzewczym dla pierwszego stopnia jest obieg powrotny instalacji grzewczej, a jako medium do podgrzania używana jest woda zimna. W drugim obwodzie czynnikiem grzewczym jest nośnik ciepła z linii bezpośredniej systemu grzewczego, a jako ogrzewany czynnik grzewczy stosowany jest wstępnie podgrzany nośnik ciepła z pierwszego stopnia.

Schematy połączeń wymiennika ciepła CWU

Wymiennik ciepła woda-woda ma kilka możliwości podłączenia. Obieg pierwotny jest zawsze podłączony do rury rozdzielczej sieci ciepłowniczej (miejskiej lub prywatnej), a obwód wtórny do rur wodociągowych. W zależności od wersji można zastosować równoległy jednostopniowy CWU (standard), dwustopniowy mieszany lub dwustopniowy szeregowy CWU.

Schemat połączeń jest określony zgodnie z normami „Projektowanie punktów grzewczych” SP41-101-95. W przypadku, gdy stosunek maksymalnego przepływu ciepła do CWU do maksymalnego przepływu ciepła do ogrzewania (QHWMax / QTEPLmax) jest wyznaczony w granicach ≤0,2 i ≥1, za podstawę przyjmuje się jednostopniowy schemat podłączenia, jeżeli stosunek ten określa się w granicach 0,2≤ QHWSmax / QTEPLmax ≤1, wówczas w projekcie zastosowano dwustopniowy schemat połączeń.

Standard

Schemat połączenia równoległego jest uważany za najprostszy i najbardziej ekonomiczny w realizacji. Wymiennik ciepła jest instalowany szeregowo względem zaworów regulacyjnych (zawór odcinający) i równolegle do sieci grzewczej. Aby osiągnąć wysoką wymianę ciepła, system wymaga dużego natężenia przepływu nośnika ciepła.

Dwustopniowy

W przypadku dwustopniowego schematu podłączenia wymiennika ciepła podgrzewanie wody do dostarczania ciepłej wody odbywa się w dwóch niezależnych urządzeniach lub w instalacji monoblokowej. Niezależnie od konfiguracji sieci schemat instalacji staje się znacznie bardziej skomplikowany, ale wydajność systemu znacznie wzrasta, a zużycie chłodziwa spada (do 40%).

Przygotowanie wody odbywa się dwuetapowo: pierwszy wykorzystuje energię cieplną przepływu powrotnego, który podgrzewa wodę do około 40 ° C. W drugim etapie woda jest podgrzewana do znormalizowanych wartości 60 ° C.

Dwustopniowy system połączeń mieszanych wygląda następująco:

Dwustopniowy schemat połączeń szeregowych:

W jednym wymienniku ciepła CWU można zaimplementować schemat połączeń szeregowych.Ten typ wymiennika ciepła jest urządzeniem bardziej złożonym w porównaniu ze standardowymi, a jego koszt jest znacznie wyższy.

Instrukcja obsługi

Do każdego fabrycznie wykonanego płytowego wymiennika ciepła należy dołączyć szczegółową instrukcję obsługi zawierającą wszystkie niezbędne informacje. Poniżej znajduje się kilka podstawowych przepisów dotyczących wszystkich rodzajów kształcenia i szkolenia zawodowego.

Instalacja PWT

- Lokalizacja urządzenia musi zapewniać swobodny dostęp do głównych komponentów w celu konserwacji.

- Mocowanie przewodów zasilających i tłocznych musi być sztywne i szczelne.

- Wymiennik ciepła powinien być zainstalowany na ściśle poziomej betonowej lub metalowej podstawie o wystarczającej nośności.

Uruchomienie

- Przed uruchomieniem agregatu należy sprawdzić jego szczelność zgodnie z zaleceniami podanymi w karcie technicznej produktu.

- Przy pierwszym uruchomieniu instalacji tempo wzrostu temperatury nie powinno przekraczać 250C / h, a ciśnienie w układzie nie powinno przekraczać 10 MPa / min.

- Procedura i zakres prac rozruchowych muszą wyraźnie odpowiadać liście podanej w paszporcie jednostki.

Działanie urządzenia

- W trakcie użytkowania PWT nie wolno przekraczać temperatury i ciśnienia czynnika roboczego. Przegrzanie lub podwyższone ciśnienie może doprowadzić do poważnego uszkodzenia lub całkowitej awarii urządzenia.

- Aby zapewnić intensywną wymianę ciepła pomiędzy czynnikami roboczymi i zwiększyć wydajność instalacji, konieczne jest zapewnienie możliwości oczyszczenia mediów roboczych z zanieczyszczeń mechanicznych i szkodliwych związków chemicznych.

- Znaczne wydłużenie żywotności urządzenia i zwiększenie jego produktywności pozwoli na regularną konserwację i terminową wymianę uszkodzonych elementów.

Wtórny wymiennik ciepła do kotła gazowego

Nazywa się go również wymiennikiem ciepła do dostarczania ciepłej wody (CWU). Jest to prostokątne urządzenie z połączonymi wewnętrznymi płytami ze stali nierdzewnej o jakości spożywczej. Im więcej, tym wyższa wydajność jednostki. Wewnątrz tworzą od 8 do 30 warstw. Wysoka przewodność cieplna materiałów i duży obszar interakcji zapewniają niezbędną wymianę ciepła podczas szybkiego ruchu wody.

Każda z warstw jest kanałem izolowanym w wymienniku ciepła. Płyty mają relief, z którego powstają te przejścia. Grubość przegród wynosi zwykle 1 mm. Kanały mają rogi i im ostrzejsze są, tym większa prędkość płynu i odwrotnie. Schemat ruchu wody może być jedno- i wielokierunkowy - ze zmianą kierunku. W drugim przypadku uzyskuje się wyższą wydajność.

Wymiennik wtórny należy myć corocznie wodą złej jakości i raz na trzy lata, jeśli używany jest filtr zmiękczający.

Po otwarciu zaworu ciepłej wody na mieszaczu zawór trójdrogowy kieruje część podgrzanego chłodziwa do wymiennika wtórnego. Następnie gorący płyn oddaje ciepło do zimnej wody wodociągowej w urządzeniu, po czym podgrzana woda wypływa z wymiennika ciepła i jest dostarczana przez krany w kuchni i łazience.

Schłodzony płyn chłodzący trafia następnie do rury, gdzie miesza się z przepływem powrotnym - zużytym płynem chłodzącym z systemu grzewczego i ponownie wchodzi do wymiennika pierwotnego.

Wtórny wymiennik ciepła znajduje się zwykle poniżej komory spalania. W różnych kotłach jest montowany pionowo lub poziomo na boku.

W kotłach stosowane są również kombinowane wymienniki ciepła - bitermalne. W nich komunikacja z ciepłą wodą jest otoczona kanałami z nośnikiem ciepła dla systemu grzewczego. Najpierw gaz przenosi energię do chłodziwa, a następnie ten ostatni kieruje jej część do źródła ciepłej wody. Ponieważ kotły gazowe z takimi wymiennikami ciepła są prostsze, zawór trójdrożny nie jest potrzebny.

Naprawa wtórnego wymiennika ciepła

Nagrzewnice wtórne są często zatkane, zwłaszcza modele z wąskimi kanałami.Bez czyszczenia psują się z czasem i ostatecznie zawodzą. Warstwa zgorzeliny wewnątrz urządzenia ogranicza przenoszenie ciepła, dlatego kocioł zużywa więcej gazu.

Osady soli, kamień i rdza stanowią większość zanieczyszczeń: oprócz wtórnego wymiennika ciepła sprawdzenie również obwodów grzewczych i CWU

Problemy z wymiennikami ciepła będą sygnalizowane kodami na wyświetlaczu kotła. W takim przypadku istnieje plan działania.

Przyjrzyjmy się bliżej problemowi z nagrzewnicą wtórną:

- Wyciągamy wtórny wymiennik ciepła.

- Patrzymy na połączenia, gwinty wewnętrzne i zewnętrzne. Po ostatnim czyszczeniu ich stan mógł się pogorszyć. Dzieje się tak z powodu agresywnych kwasów. Wymieniamy zużyte wymienne elementy.

- Sprawdzamy integralność. Wymiennik ciepła mógł spowodować uderzenie wodne. Bardzo małą przetokę (dziurę) może znaleźć tylko specjalista.

- Lepiej badamy wymiennik iw tym celu wzywamy czarodzieja. Wymieniamy mocno uszkodzoną jednostkę.

- Na samym początku można znaleźć zanieczyszczenie. Wizualnie szukamy płytki w otworach wejściowych. Nadmuchujemy część powietrza, a także kierujemy się dźwiękiem. Czyścimy, jeśli wymiennik jest zatkany. Grudki kamienia mogą wypaść nawet po lekkim uderzeniu.

- Musisz wybrać jedną z 3 opcji czyszczenia: domowe środki, takie jak detergenty i roztwory kwasu cytrynowego, specjalne mieszanki lub profesjonalne czyszczenie.

Najpierw przepłucz wymiennik zimną wodą z kranu. Następnie wlej kwas cytrynowy do urządzenia i umieść w wiadrze z wodą. Następnie - wyjmij wymiennik ciepła i napełnij go wodą, aby sprawdzić drożność.

Jeśli wchodzi powoli lub nie porusza się, przygotuj nasycony roztwór octu w wodzie i wlej go tam. Następnie spłucz gorącą wodą i przedmuchaj. Jeśli to możliwe, używaj pompki powietrza. Powtórz cykl octu.

Wśród argumentów przemawiających za profesjonalnym czyszczeniem warto zwrócić uwagę na niedogodność konstrukcji do czyszczenia, trudność w ocenie zanieczyszczenia, ryzyko uszkodzenia w wyniku niezależnego działania mechanicznego.

Jeśli powyższe kroki nie działają, wypróbuj specjalny środek czyszczący, taki jak żel czyszczący lub niskoprocentowy roztwór kwasu adypinowego. Jeśli ta metoda również nie zadziałała, zadzwoń do mistrza lub zamów profesjonalne czyszczenie.

Jak wymienić część?

Nie jest do tego potrzebna żadna specjalna wiedza. Aby wyjąć stary wymiennik do przeglądu lub wymiany, wykonaj następujące czynności:

- Odłącz zasilanie i wyłącz gaz.

- Zdjąć przednią osłonę kotła.

- Odciąć dopływ zimnej wody do obiegu CWU. Zamknij zawory na rurociągu zasilającym i powrotnym obiegu grzewczego.

- Wykręć korek spustowy. Spuść całą wodę z bojlera.

- W razie potrzeby zmniejsz ciśnienie w układzie i usuń powietrze.

- Wyciągnij kartę elektroniczną. Usuń niezbędne elementy mocujące.

- Zdejmij zaciski z zaworu gazowego.

- Wyjmij elementy kotła, które uniemożliwiają łatwe wyjęcie wtórnego wymiennika ciepła: wlot zimnej wody, armatura wodna itp. Zdejmij odpowiednie wsporniki, nakrętki i zaciski.

- Zaizoluj wszystkie zespoły elektryczne i przewody wodoodpornym materiałem.

- Odkręć mocowania mocujące wtórny wymiennik ciepła. Użyj poręcznego narzędzia. Czasami można to zrobić za pomocą sześciokąta. Producenci starają się umieścić wymiennik w dogodnym miejscu, aby elementy kotła nie ucierpiały podczas jego demontażu.

- Wyjmij wtórny wymiennik ciepła, usuń stamtąd wodę.

W momencie demontażu warto pamiętać o umiejscowieniu wymiennika, aby w ten sam sposób zamontować go z powrotem lub założyć nowy.

Grupa bezpieczeństwa systemu grzewczego: nawigujemy przy pomocy manometru (po lewej) oraz w przypadku odczytów tzw. strefa czerwona, odpowietrzenie przez otwór wentylacyjny (pośrodku)

Nałożyć smar miedziany na połączenia mocujące urządzenie do wnętrza kotła. To ochroni go przed utlenianiem.

Wymień również zużyte uszczelki przed ponownym założeniem części.

Płukanie płytowego wymiennika ciepła

Funkcjonalność i wydajność urządzenia w dużej mierze zależy od wysokiej jakości i terminowego spłukiwania. Częstotliwość spłukiwania zależy od intensywności pracy i specyfiki procesów technologicznych.

Metodyka leczenia

Zgorzeliny w kanałach wymiany ciepła to najczęstszy rodzaj zanieczyszczenia PWT, prowadzący do zmniejszenia intensywności wymiany ciepła i spadku ogólnej sprawności instalacji. Odkamienianie przeprowadza się za pomocą płukania chemicznego. Jeżeli oprócz kamienia kotłowego występują inne rodzaje zanieczyszczeń, konieczne jest mechaniczne oczyszczenie płyt wymiennika ciepła.

Mycie chemiczne

Metoda służy do czyszczenia wszystkich typów PWT i jest skuteczna, gdy obszar roboczy wymiennika ciepła jest lekko zanieczyszczony. Do czyszczenia chemicznego nie jest wymagany demontaż agregatu, co znacznie skraca czas pracy. Ponadto nie stosuje się innych metod czyszczenia lutowanych i spawanych wymienników ciepła.

Płukanie chemiczne urządzeń do wymiany ciepła odbywa się w następującej kolejności:

- do obszaru roboczego wymiennika ciepła wprowadzany jest specjalny roztwór czyszczący, w którym pod wpływem chemicznie aktywnych odczynników następuje intensywne niszczenie kamienia i innych osadów;

- zapewnienie cyrkulacji detergentu przez obwody pierwotne i wtórne TO;

- płukanie kanałów wymiany ciepła wodą;

- spuszczanie środków czyszczących z wymiennika ciepła.

Podczas procesu czyszczenia chemicznego należy zwrócić szczególną uwagę na końcowe płukanie urządzenia, ponieważ chemicznie aktywne składniki detergentów mogą zniszczyć uszczelki.

Najczęstsze rodzaje zanieczyszczeń i metody czyszczenia

W zależności od zastosowanego czynnika roboczego, warunków temperaturowych oraz ciśnienia w instalacji charakter zanieczyszczeń może być różny, dlatego do skutecznego czyszczenia niezbędny jest dobór odpowiedniego detergentu:

- odkamienianie i osady metali za pomocą roztworów kwasu fosforowego, azotowego lub cytrynowego;

- inhibitowany kwas mineralny jest odpowiedni do usuwania tlenku żelaza;

- złogi organiczne są intensywnie niszczone przez wodorotlenek sodu, a złoża mineralne przez kwas azotowy;

- zanieczyszczenie tłuszczem usuwa się za pomocą specjalnych rozpuszczalników organicznych.

Ponieważ grubość płyt przenoszących ciepło wynosi tylko 0,4 - 1 mm, należy zwrócić szczególną uwagę na stężenie pierwiastków aktywnych w kompozycji detergentu. Przekroczenie dopuszczalnego stężenia agresywnych składników może doprowadzić do zniszczenia płyt i uszczelek.

Powszechne zastosowanie płytowych wymienników ciepła w różnych sektorach nowoczesnego przemysłu i mediów wynika z ich wysokiej wydajności, kompaktowych wymiarów, łatwości montażu i konserwacji. Kolejną zaletą PWT jest optymalny stosunek ceny do jakości.

Zasada działania

Jeśli weźmiemy pod uwagę, jak działa płytowy wymiennik ciepła, to jego zasady działania nie można nazwać bardzo prostą. Płytki są zwrócone do siebie pod kątem 180 stopni. Najczęściej jedno opakowanie zawiera dwie pary płyt, które tworzą 2 obwody kolektora: wlotowy i wylotowy nośnika ciepła. Ponadto należy pamiętać, że para znajdująca się na krawędzi nie bierze udziału w wymianie ciepła.

Obecnie produkuje się kilka różnych typów wymienników ciepła, które w zależności od mechanizmu działania i konstrukcji dzielą się na:

- dwukierunkowy;

- wieloobwodowy;

- jednokierunkowy.

Zasada działania aparatu jednoobwodowego jest następująca.Cyrkulacja chłodziwa w urządzeniu wzdłuż całego obwodu odbywa się w sposób ciągły w jednym kierunku. Ponadto wytwarzany jest również przepływ przeciwprądowy nośników ciepła.

Urządzenia wieloobwodowe są używane tylko przy niewielkiej różnicy między temperaturą powrotu a temperaturą wchodzącego nośnika ciepła. W tym przypadku ruch wody odbywa się w różnych kierunkach.

Więcej o płytowym wymienniku ciepła:

https://youtu.be/DRd3TR4DvpI

Urządzenia dwukierunkowe mają dwa niezależne obwody. Pod warunkiem ciągłej regulacji dopływu ciepła stosowanie tych urządzeń jest najbardziej celowe.