Este artigo descreverá o conceito de pellets, suas variedades, o escopo desses produtos e, claro, o passo a passo do processo tecnológico de sua produção.

Pelota - Este é um material combustível sólido que é usado em engenharia de energia térmica, aquecimento de instalações residenciais e industriais e recentemente vem ganhando popularidade entre os residentes de casas particulares. As matérias-primas para sua produção são: resíduos da indústria madeireira (serragem, cavacos, galhos, cascas de árvores, placas).

Resíduos agrícolas (cascas de girassol, milho e trigo sarraceno) também são utilizados. Turfa e palha também são matérias-primas. É um grânulo cilíndrico comprimido (comprimento 10-30 mm, largura 6-10 mm).

Eles são prensados sob pressão e alta temperatura (250-300 ° C). Pedaços de madeira e outras matérias-primas são colados sob pressão e temperatura usando a substância natural lingina, que está contida na própria matéria-prima.

No entanto, o uso de pellets não se limita apenas como combustível para caldeiras.

Eles também se aplicam:

- Na pecuária (os pellets são usados para borrifar o chão das salas dos animais, servem como cama, absorvem bem a umidade, aquecem e retêm o calor).

- Ao limpar combustíveis, lubrificantes e fluidos técnicos em oficinas de automóveis, postos de gasolina.

- Como uma cobertura morta (cobertura protetora) para sua horta ou jardim.

- Como combustível para grelhar em vez de carvão.

- Como maca de gato.

- Como absorvente para limpar o gás de enxofre.

Tipos principais

Pellets de madeira

Eles são feitos na forma de grânulos cilíndricos de resíduos de madeira (serragem, aparas, cascas, placas, madeira de baixa qualidade). Eles são divididos em domésticos e industriais. Os pellets domésticos são feitos de serragem fresca e aparas de madeira. Outras impurezas estão presentes em grânulos industriais. Eles são claros, acastanhados ou cinza.

Uma cor mais clara indica uma alta qualidade dos pellets (uma cor clara é um sinal de usar madeira excepcionalmente boa, sem casca e serragem limpa). São os mais utilizados para aquecimento de residências particulares, pois esse tipo de pellet apresenta o menor teor de cinzas, pois não contém pó e casca de madeira (até 0,5%) e boa transferência de calor.

Pelotas de vegetais

Eles também são produzidos na forma granular a partir de resíduos agrícolas (palha, cascas de girassol, milho e resíduos de trigo sarraceno). O produto final é geralmente de cor escura. Em termos de transferência de calor, esses grânulos em nada são inferiores se falamos de pellets de casca de girassol, milho e trigo sarraceno, pois os pellets de palha são inferiores neste indicador aos pellets de madeira.

Mas, ao mesmo tempo, os pellets de palha têm suas vantagens: grande quantidade de matéria-prima e baixo custo. Os pellets vegetais têm um teor de cinzas superior (até 3%) aos pellets de madeira, pelo que a limpeza da caldeira é mais frequente, este tipo destina-se ao uso industrial, uma vez que se libertam mais cinzas durante a combustão.

Pelotas de turfa

São feitos em grânulos de turfa, de cor escura. Também são populares entre as empresas industriais, pois apresentam boas qualidades calóricas, econômicas e ambientais. Eles não se espalharam entre os consumidores privados devido ao seu maior teor de cinzas, uma vez que a caldeira precisará ser limpa com muita frequência após o uso de pellets de turfa.

Vantagens dos pellets sobre a madeira

Na seção anterior, descrevemos algumas das vantagens dos pellets. Agora propomos destacar todas as suas vantagens em comparação com combustível sólido barato - lenha:

- devido à alta densidade e baixo teor de umidade, o calor específico de combustão dos pellets chega a 5 kW / kg, enquanto a madeira seca dará no máximo 4,5 kW;

- Pelas mesmas razões, a eficiência das caldeiras de aquecimento a pellet é de 80-85% contra 75% das caldeiras tradicionais a lenha;

- A estrutura fina e a resistência dos grânulos permitem automatizar o processo de abastecimento de combustível e controle de combustão;

- uma vez que os fabricantes não usam aditivos químicos para a fabricação de grânulos, o combustível não é inferior à madeira em relação ao meio ambiente;

- baixo teor de cinzas (para produtos de madeira - 0,5-1%, para agro-pellets - até 4%) permite aumentar o intervalo entre as limpezas dos geradores de calor para até 7 dias.

Um ponto importante. A madeira seca até um teor de umidade de 15% em 2 anos, então os proprietários raramente secam e aquecem com madeira recém-cortada. A transferência de calor real neste caso é de 2-2,5 kW / kg, ajustada para a eficiência da caldeira. A quantidade de cinza e fuligem gerada neste processo pode ser facilmente determinada pela limpeza diária da unidade.

Os pellets também apresentam desvantagens. O combustível custa 2,5 a 3 vezes mais caro do que a lenha recém-cortada e o preço dos geradores de calor automatizados é o mesmo em comparação com as caldeiras TT convencionais. A maior parte desse custo recai sobre o queimador de pelotas e a unidade de controle eletrônico.

Você precisa comprar pellets em sacos lacrados ou organizar um local de armazenamento seco em casa, por exemplo, um contêiner fechado. Ao contrário da madeira, os grânulos saturados de umidade simplesmente se transformam em pó e não são adequados para uso posterior.

https://youtu.be/ado5JDtfoSw

Requerimentos de qualidade

Os principais requisitos para a qualidade dos pellets de combustível são:

- O pellet deve ser plano e liso.

- Ausência de fissuras nos grânulos, seu empenamento e derramamento.

- O pellet deve ser bem comprimido.

- O produto acabado deve ter o percentual correto de umidade (não deve ultrapassar 15%).

- É desejável que os pellets sejam do mesmo tamanho (principalmente os fabricantes produzem pellets de combustível com um comprimento de 5 mm a 70 mm e um diâmetro de 6 mm a 10 mm), independentemente do tipo de pellet de combustível.

- Ausência ou menor teor de impurezas (poeira, areia) no produto acabado, que degradam a qualidade dos pellets.

- Cor. Para pellets de lenha, deve ser leve (mais claro - melhor qualidade), pois quanto menos inclusões escuras ou marrons no pellet, menos casca e impurezas contém. Na turfa e nos grânulos das plantas, é cinza escuro ou preto.

- Os pellets devem estar isentos de mofo ou bolor.

- Não deve haver produtos químicos.

Requisitos de matérias-primas para fabricação

Esses critérios são poucos, mas devem ser observados na íntegra:

- As matérias-primas não devem conter impurezas (pedras, pó, areia, detritos metálicos, folhagem).

- Deve conter o máximo possível de adesivos naturais (lingin, resinas e outros adesivos), o que agiliza o processo de fabricação e a qualidade do produto acabado.

- As matérias-primas não devem ser muito úmidas, embora isso seja corrigido durante a secagem, mas ainda retarda o processo de produção.

Equipamentos para a produção de

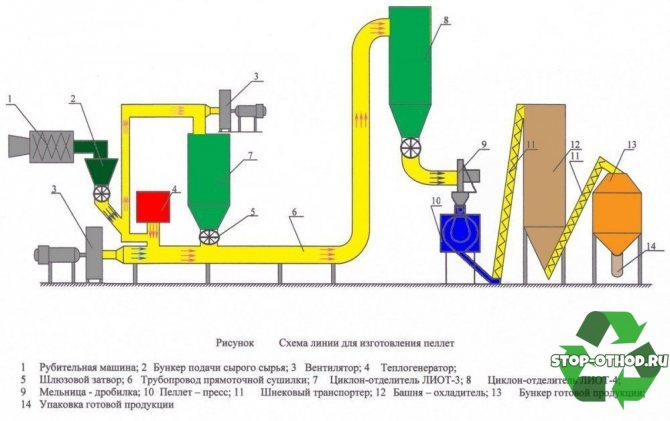

O equipamento mais básico para a produção de pellets de combustível são:

- balanças para embalagens grandes (500, 1000 kg);

- máquina de embalagem;

- bunker para pellets acabados;

- esteira ou raspador;

- exaustor de fumaça;

- um ventilador para remover o dropout;

- resfriador;

- prensa da pelota;

- tambor secador;

- mecanismo para carregar matérias-primas processadas no secador;

- caldeira (gás ou serragem);

- misturador;

- moinho de martelo;

- triturador (tambor ou disco);

- recipiente para matérias-primas com um transportador;

- ciclones;

- mangas de ar;

- transportadores de parafuso;

- transportadores aéreos;

Tecnologia de produção

As principais etapas tecnológicas da produção de pellets combustíveis são:

Britagem grosseira de matérias-primas

Nesta fase, grandes matérias-primas são trituradas até o tamanho necessário (comprimento de até 25 mm, diâmetro de até 2-4 mm). Isso é necessário para simplificar o trabalho da prensa de pellets, pois quanto menor o material, melhor e mais rápido são formados os pellets.

Este processo é realizado por meio de uma trituradora. A britagem pode ser realizada várias vezes, se na primeira vez não foi possível atingir a fração necessária do material. Mais adiante no transportador raspador, a matéria-prima triturada entra no misturador e, em seguida, no tambor de secagem.

Secagem de matérias-primas processadas

Esta etapa é uma das principais e decorre em tambor de secagem. O ar quente é alimentado da caldeira através de mangas, que seca a umidade dos cavacos processados. Os cavacos secos devem ter um teor de umidade de pelo menos 8%, pois as matérias-primas muito secas irão aderir pior no granulador, mas não mais do que 12%, pois os pellets acabados irão queimar pior na caldeira.

Durante a secagem, o ar de exaustão sob a ação do vácuo do exaustor é capturado junto com pequenas frações, que são depositadas no ciclone para posterior esmagamento fino, e o ar de exaustão é removido para a atmosfera. Nesse caso, parte das menores frações por meio de transportadores de ar entram na caldeira.

Esmagamento fino

Essa etapa é necessária para uma britagem ainda maior de cavacos e serragem (comprimento de até 4 mm, diâmetro de até 1,5 mm) para garantir um funcionamento mais eficiente do moinho de pelotização. A britagem fina é realizada em um moinho de britagem. A matéria-prima é alimentada por um ciclone.

Na trituradora, a matéria-prima é esmagada até o estado de farinha, e então essa farinha através de transportadores de ar entra nos ciclones (o primeiro ciclone para a separação primária da farinha de madeira do ar, o segundo ciclone para a separação secundária final) . Além disso, após a separação do ar, a farinha de madeira é alimentada para um transportador helicoidal reto. Em seguida, da rosca transportadora reta para a inclinada até o bunker da prensa de pelotização, na qual o misturador é instalado.

Correção de umidade

Este processo ocorrerá em um dispositivo especial - um mixer. A correção do teor de umidade é muito importante, pois se a matéria-prima estiver muito seca (umidade inferior a 8%), a colagem da matéria-prima na prensa de pelotização será de má qualidade. É necessário um mixer para o ajuste. Se necessário, fornecerá vapor ou água por seus canais e a saída será pó de madeira com o teor de umidade correto.

Granulação e prensagem

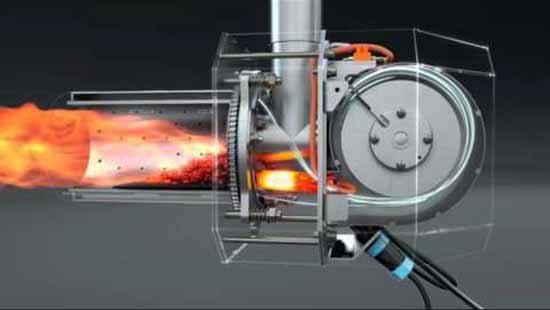

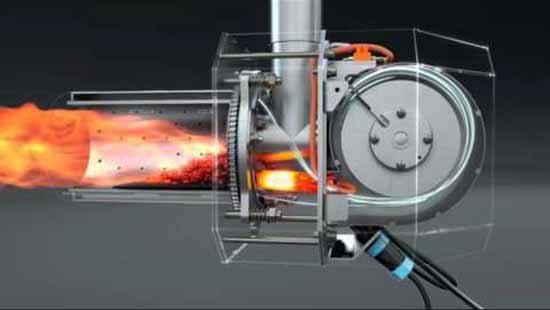

Este processo ocorre em uma prensa de pelotização especial. Após o ajuste do teor de umidade das matérias-primas no misturador, elas vão para o granulador. Nele, sob alta pressão de prensa e alta temperatura (250-300 ° C), a matéria-prima é prensada por meio de uma matriz especial, por onde passa o pó de madeira colado em grânulos cilíndricos.

As resinas e o lingin contidos na madeira fragmentada são materiais de ligação naturais. Esta cola sob alta pressão e temperatura cola com eficácia as partículas das matérias-primas em grânulos. Uma faca fixa é instalada no granulador, que corta o material acabado espremido para fora da matriz em grânulos do tamanho necessário (comprimento 10 ... 30 mm, largura 6 ... 10 mm). Em seguida, os grânulos são alimentados para o refrigerador.

Resfriamento de pellets

As pelotas acabadas que acabaram de sair da pelotizadora estão muito quentes, por isso precisam ser resfriadas. Esta operação é realizada com um refrigerador. Os pellets que entram na coluna de resfriamento são soprados com ar do ventilador, que "suga" o ar quente dos pellets e captura a farinha de madeira não granulada.

O ar quente é removido para a atmosfera e a farinha é removida para um ciclone. As propriedades físicas e químicas dos pellets de combustível mudam durante o resfriamento, e com isso adquirem o nível correto de umidade, dureza e temperatura (70-90 ° C). Em seguida, os grânulos são enviados para embalagem.

Embalagem de produtos acabados

A etapa final da produção de pellets de combustível. Da coluna de resfriamento através de uma correia ou transportador raspador, os grânulos acabados são alimentados para a tremonha para produtos acabados. A tremonha é equipada com balanças para saber exatamente o peso do saco embalado com pellets. Aqui, os pellets granulares são embalados em sacos (10 kg, 25 kg, 50 kg). Também os pellets são embalados em grandes sacos (250 kg, 500 kg, 1000 kg).

Na verdade, este é todo o processo de produção.

O resíduo final da combustão de pellets de combustível é a cinza. O seu descarte consiste na limpeza da gaveta das cinzas da caldeira. A cinza pode ser usada para fertilizar o solo da sua horta, do seu jardim, dos canteiros de flores, pois é um excelente fertilizante.

Portanto, deve-se concluir que tanto a produção quanto o uso de pellets de combustível são ecologicamente corretos e não contêm resíduos (os resíduos podem ser usados para fins úteis).

Como fazer um granulador para a produção de pellets de combustível com suas próprias mãos

Para fazer pellets por conta própria, você precisa montar uma máquina especial. Na aparência, e tecnicamente, lembra um pouco um poderoso moedor de carne. Ou seja, a serragem é despejada na tremonha, em seguida, uma furadeira potente os espreme sob alta pressão e os grânulos são obtidos na saída. Posteriormente, são secos e embalados em sacos ou outros recipientes. Nenhum material e ingrediente adicional é usado para a produção de pellets, apenas pressão e umidade são necessárias, os ligantes necessários já estão na madeira. Materiais e ferramentas para montagem do granulador:

- motor potente; - redutor (é usada a transmissão por corrente); - matriz; - rodas sem-fim; - dois cilindros (feitos de tubos); - canto para criar uma moldura; - moedor; - Soldagem; - broca e outras ferramentas.

Comparação de tecnologias de produção de pelotas

De madeira

Estágios da produção de pellets de madeira:

- Britagem grosseira de resíduos de madeira em um moinho de martelos.

- Secagem de madeira picada em uma secadora.

- Esmagamento fino (levando ao estado de pó de madeira).

- Controle de umidade no misturador (se necessário, alimentação de vapor ou água).

- Compressão e granulação de pellets de combustível em prensa de pellets.

- Resfriamento de grânulos cilíndricos acabados em um refrigerador (temperatura 70-90 ° C).

- Embalagem e embalagem de produtos acabados em sacos.

De serragem

A produção de grânulos a partir de serragem é a seguinte:

- Seque a serragem de forma que seu teor de umidade não ultrapasse 12%.

- Pegue uma peneira e peneire a serragem para que nenhum resíduo (pedras pequenas, folhas, etc.) entre no granulador.

- Moagem de serragem em um moinho de martelos.

- Se a umidade for inferior a 8%, a serragem triturada deve ser alimentada no misturador (aumentar a umidade para 8-10%).

- Granulação de pellets de serragem.

- Resfriamento e secagem de grânulos em refrigerador.

- Embalagem de pellets de serragem em sacos de papel.

De palha

Produção de pellets de palha:

- Cortar palha (comprimento até 4 mm).

- Re-britagem em um triturador de moinho.

- Secagem em uma secadora.

- Controle de umidade da palha picada na batedeira (abastecimento de água ou vapor).

- Prensagem e granulação da farinha de palha.

- Resfriamento de pellets de palha em refrigerador.

- Embalagem de pellets de palha.

Da laje

Os pellets de placas são produzidos da seguinte forma:

- Processamento de placas em picador (comprimento dos cavacos até 50 mm).

- Esmagamento de aparas de madeira em um moinho de martelo.

- Secagem de cavacos de placas em um tambor de secagem (teor de umidade de 8% a 12%).

- Britagem fina em moinho (até o estado de pó de madeira).

- Controle de umidade no misturador (se a umidade for inferior a 8%, é fornecida vapor ou água).

- Granulação de placas de farinha de madeira em prensa de pelotização.

- Resfriamento de grânulos de placas cilíndricas.

- Embalagem de grânulos em sacos.

De turfa

A tecnologia para a fabricação de pellets de turfa combustível é a seguinte:

- É necessário dispor a turfa para que seque naturalmente.

- Deve ser limpo de detritos (raízes de plantas, folhagens, pedras).

- Esmagamento de turfa em uma máquina de trituração.

- Seque a massa de turfa em um secador até um teor de umidade de no máximo 12%.

- Re-moagem (trituração fina) em um moinho de trituração.

- Alimente a massa de turfa esmagada em uma prensa de pelotização com um misturador embutido para granulação de turfa e tratamento com vapor.

- Resfrie pelotas de turfa em uma coluna de resfriamento.

- Embale os pellets de combustível acabados em sacos.

O que pode ser feito de serragem

Primeiro, vamos descobrir por que os pellets de madeira ganharam popularidade tão rapidamente. Então:

- Entre todos os tipos de combustíveis sólidos, são os mais práticos e convenientes para armazenar, movimentar e carregar na caldeira.

- As caldeiras de pellets não requerem intervenção mais frequentemente do que 1 vez por semana e são totalmente automatizadas. A duração da combustão é determinada apenas pelo volume da tremonha, onde os pellets de combustível são despejados.

- A serragem é muito comum como resíduo de vários locais de marcenaria e de empresas inteiras e, após a prensagem em pellets, apresenta excelente poder calorífico e baixo teor de cinzas.

- Na fabricação de pellets, não existem diversos aditivos químicos, o combustível é absolutamente ecológico.

- Os pellets de madeira podem ser produzidos de forma independente, fornecendo a você uma fonte de energia barata.

Quando armazenados, os pellets de madeira ocupam menos espaço do que a madeira ou o carvão e podem ser embalados em sacos e empilhados ordenadamente.

Importante! Os locais onde os pellets são armazenados devem ser equipados de acordo com as regras de segurança contra incêndio.

A serragem e as aparas como matérias-primas para a produção de pellets são as mais convenientes e acessíveis para muitos proprietários de propriedades privadas. No entanto, a fim de obter grânulos de alta qualidade, alguns requisitos são impostos às matérias-primas:

- Madeira macia, o melhor combustível vem dela. Se você tiver madeiras nobres ou muita casca, elas devem ser misturadas para obter uma boa resistência do pellet e baixo teor de cinzas.

- Lascas grandes ou detritos não devem ficar presos nas aparas; os pellets são feitos de serragem pequena.

- Umidade. Seu indicador deve estar dentro de 12%, caso contrário os cilindros podem se desintegrar durante a fabricação e, durante a combustão, a biomassa úmida reduzirá a eficiência de sua caldeira.

A serragem muito úmida, que é muito difícil de secar ou requer mais calor do que pode gerar por conta própria durante a combustão subsequente, é útil para outra finalidade. Por exemplo, a produção de briquetes com secagem ao ar livre, conforme mostra o vídeo.

Ou seja, antes de iniciar o ciclo tecnológico, cavacos e serragem devem ser devidamente preparados. Lembre-se de que as matérias-primas de baixa qualidade produzirão os mesmos pellets feitos à mão que você carregará na caldeira doméstica.