Rede de dutos

O produto se move entre as unidades da planta ao longo da rede de dutos.

A leiteria também possui sistemas condutores para outros meios - água, vapor, soluções de limpeza, refrigerante e ar comprimido. A presença de um sistema de eliminação de águas residuais também é imperativa. Todos esses sistemas não diferem entre si em princípio. A única diferença está nos materiais de que são feitos, no desenho das peças e nas dimensões dos tubos.

Todas as partes em contato com o produto são de aço inoxidável. Outros sistemas usam materiais diferentes - por exemplo, ferro fundido, aço, cobre, alumínio. Os plásticos também são usados na fabricação de linhas de água e ar, e cerâmicas para drenagem e tubulações de resíduos.

Nesta seção, falaremos apenas sobre a tubulação do produto e suas peças. A tubulação auxiliar é descrita na seção sobre equipamentos auxiliares.

O sistema de tubulação do produto inclui os seguintes acessórios: • Tubos retos, cotovelos, tês, redutores e acoplamentos

• Acessórios especiais - visores, cotovelos de instrumentos, etc.

• Válvulas para parar e mudar a direção do fluxo

• Válvulas de controle de pressão e fluxo

• Suportes para tubos.

Por questões de higiene, todas as partes em contato com o produto são de aço inoxidável. Existem dois tipos principais usados: AISI 304 e AISI 316. O último é freqüentemente referido como aço resistente a ácidos. Os seguintes graus de aço sueco correspondem (embora não completamente) a eles:

| EUA | AISI 304 | AISI 316 | AISI 316L |

| Suécia | SIS 2333 | SIS 2343 | SIS 2359 |

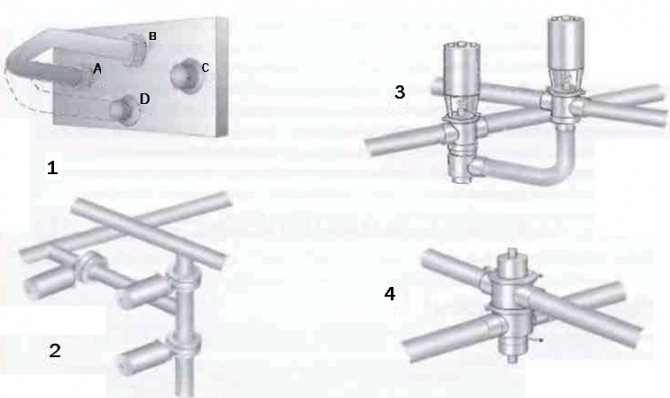

Fig. 1 Alguns tipos de acessórios que são soldados em dutos. 1 Tees 2 Redutores 3 Cotovelos

Válvula e tipos de acessórios de tubulação

Praticamente todos os tipos de acessórios encontraram sua forma de realização construtiva nas válvulas. As válvulas estão presentes em todos os tipos de conexões de acordo com a finalidade e âmbito a que se destinam: industrial geral, sanitária, redução, controle, potência e outros. Uma válvula de segurança feita na forma de uma válvula é chamada de válvula de segurança, uma válvula de retenção é uma válvula de retenção, uma válvula de controle é uma válvula de controle, etc.

Existem válvulas de fechamento, mistura, distribuição, divisão, fechamento e fechamento. As válvulas são parte integrante do projeto de uma parte significativa dos dispositivos técnicos ─ representantes das válvulas de separação de fase.

A válvula de segurança serve para proteger automaticamente o equipamento e as tubulações de uma sobrepressão inaceitável, despejando o excesso de meio de trabalho. Válvula de retenção - para impedir automaticamente o refluxo do meio. Válvula de controle - para regular seus parâmetros, alterando a taxa de fluxo ou área de fluxo.

Um exemplo de válvula de retenção é uma válvula de pé instalada no final da tubulação a montante da bomba.

Um tipo de válvula de controle é uma válvula de respiração (outros nomes são válvula de entrada ou saída), projetada para selar recipientes que contenham gás, ar ou vapor. Também faz parte integrante das válvulas de controle uma válvula bypass, que serve para reduzir periodicamente a pressão na tubulação e equipamentos "a montante" caso ultrapasse o valor ajustado.

Conexões

As juntas permanentes são soldadas (Fig. 1). Lá. onde o desencaixe é necessário, a conexão é geralmente feita na forma de um bocal roscado, no qual um anel intermediário é deslizado e uma porca de segurança aparafusada, ou como um bocal com um anel intermediário e uma braçadeira (fig. 2).

A presença de uma união permite o desencaixe sem perturbar outras partes do oleoduto. Portanto, este tipo de ferragem é utilizado para conectar elementos de equipamentos tecnológicos, instrumentos, etc., que mais cedo ou mais tarde terão que ser removidos para limpeza, reparo ou substituição.

Diferentes países têm diferentes padrões de acessórios.Esses padrões incluem SMS (Swedish Standard for Dairy Equipment), que também é internacionalmente reconhecido, DIN (Alemanha), BS (Inglaterra), IDF / ISO * e ISO Clamps (amplamente utilizado nos EUA).

Cotovelos, tês e acessórios semelhantes estão disponíveis, permitindo a instalação por soldagem e tendo locais para soldagem. Neste último caso, as conexões podem ser encomendadas com uma porca ou parte interna da conexão, ou com um conector de aperto.

Todas as conexões devem ser devidamente vedadas para evitar vazamentos de fluido do sistema ou ar sendo puxado para o sistema, o que causará problemas no processo a jusante.

Acessórios especiais

Os visores são instalados em linha nos locais onde uma verificação visual da disponibilidade do produto é necessária.

Cotovelos com acessórios para dispositivos são usados para instalar termômetros e manômetros. O sensor deve ser instalado a montante para fornecer a leitura mais precisa. Nubs especiais são projetados para inserir válvulas de amostragem. As conexões de instrumentos também podem ser equipadas com soquetes especiais para soldagem direta ao tubo durante a instalação.

Fig. 3. Sampler.

Fig. 4 Plug para amostragem para análise microbiológica.

Sampler

Esses acessórios devem ser instalados em pontos estratégicos da linha de produção para amostras de produtos para análise. Para fins de controle de qualidade, como determinar o teor de gordura do leite ou o nível de acidez (pH) de produtos lácteos fermentados, as amostras podem ser coletadas usando o amostrador mostrado na Figura 3.

Ao determinar a condição sanitária da linha de produção, o método de amostragem praticado deve eliminar completamente o risco de introdução de qualquer contaminação do ambiente externo na tubulação. Para isso, é utilizado um tampão de sucção (ver Fig. 4). Existe um tampão de borracha na parte inferior deste tampão. Primeiro, a rolha é removida e todas as partes da rolha que podem introduzir qualquer contaminação na amostra são completamente desinfetadas (geralmente com um cotonete embebido em uma solução contendo cloro antes da amostragem). Em seguida, uma agulha de uma seringa médica é inserida no produto por meio de um tampão de borracha e uma amostra é retirada com ele.

Amostras de produtos assépticos (tratados termicamente em temperaturas tão altas que são virtualmente estéreis) são sempre coletadas por meio de uma válvula de amostragem asséptica para evitar a reinfecção.

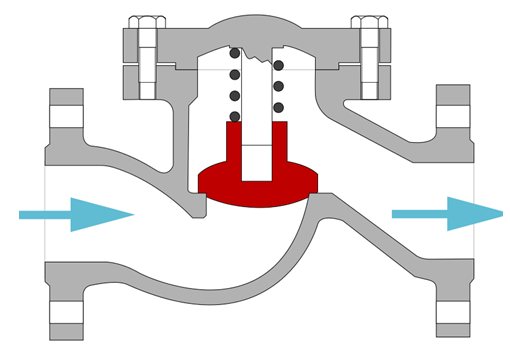

Tipos e tipos de válvulas de retenção

- Válvula de retenção do disco. O produto é fácil de instalar e barato. O princípio de operação é baseado no deslocamento da válvula borboleta ao longo da direção do movimento do fluido.

- Válvula de elevação de ação reversa. Projetado para dutos através dos quais ar comprimido e vapor são transportados. Difere em alta resistência de travamento.

- Válvula de retenção tipo esfera. Fornece alto rendimento devido ao formato simples do caminho do fluxo com uma alta densidade de fechamento. O desempenho e os baixos requisitos para a composição qualitativa do líquido tornam possível o uso do dispositivo em dutos para substâncias frias, viscosas ou não homogêneas.

- Válvula de inspeção. Um disco de aço do tipo deslocamento radial é usado como elemento de travamento. Os acessórios são usados para instalação em dutos que atendem a pontos de aquecimento, casas de caldeiras, bem como em instalações industriais.

A popularidade do uso de dispositivos de válvula do princípio reverso de ação é causada por:

- simplicidade de design;

- princípio de funcionamento sem problemas;

- aperto confiável;

- eficiência funcional;

- baixo custo para operação intensiva de longo prazo.

Além disso, alguns tipos de válvulas de retenção são projetadas para condições especiais de operação.Para isso, foram desenvolvidas características de projeto, graças às quais é possível selecionar equipamentos de tubulação que se adaptem melhor às condições de uso, por exemplo, na conexão de tubulações a salas de caldeiras. Isso se deve ao fato de que muitas vezes ocorrem quedas bruscas de pressão na rede de aquecimento.

Para isso, são fornecidas válvulas de retenção de choque e sem choque. Se o diâmetro do dispositivo não for superior a 400 mm, os processos de choque não têm um efeito significativo na operação e no sistema como um todo.

Para mitigar fenômenos de choque em grandes tubulações, amortecedores hidráulicos ou contrapesos são usados para suportar o choque repentino. A desvantagem é que as válvulas de retenção de choque são montadas apenas em seções horizontais da rede de aquecimento. Os benefícios incluem menos sensibilidade a ambientes aquáticos poluídos.

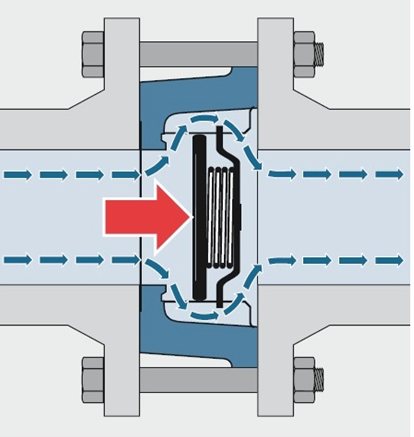

Válvula de retenção tipo wafer APA.ZO View

Válvula de retenção RF 6666

Olhar

Obturador reverso RF 8686

Olhar

Válvulas. Sistemas de válvula

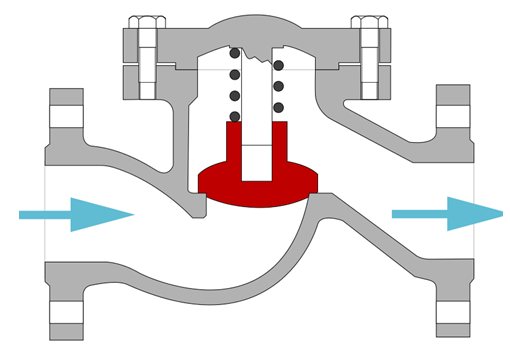

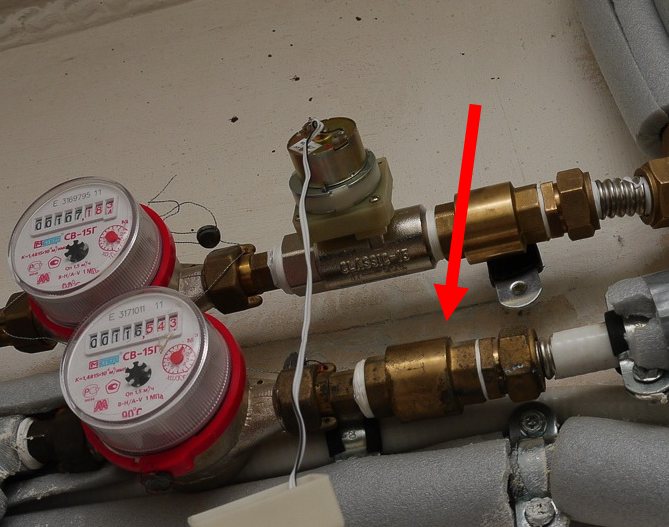

Existem muitas juntas na rede de dutos através das quais o produto flui de uma linha para outra, mas que às vezes tem que se sobrepor para que dois fluxos de fluidos diferentes possam se mover ao longo dessas duas linhas sem se misturarem.

Quando as linhas estão isoladas uma da outra, qualquer vazamento deve ir para o dreno, e qualquer possibilidade de um líquido entrar em outro deve ser excluída.

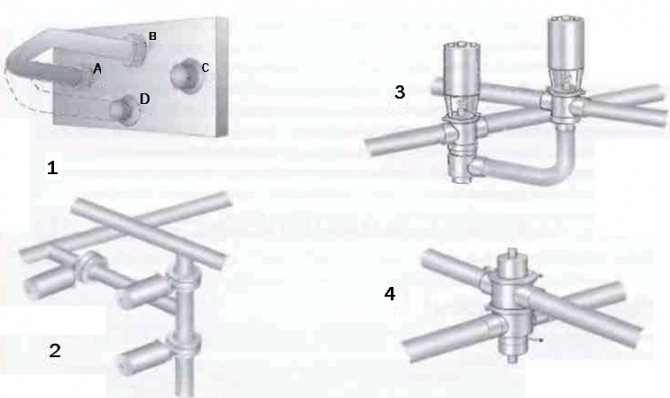

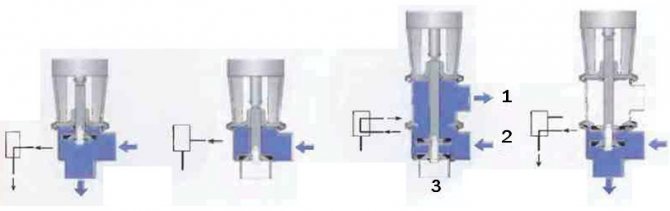

Este é um problema comum no projeto de fábricas de laticínios. Produtos lácteos e soluções de limpeza são alimentados por meio de dutos diferentes e não devem ser tocados. A Figura 5 mostra quatro soluções possíveis para esse problema.

Fig. 5 Sistemas de válvula de mistura usados na indústria alimentícia. 1 Cotovelo giratório para mudar manualmente o fluxo para outro canal 2 Três válvulas de corte podem executar a mesma função 3 Uma válvula de corte e uma válvula de comutação podem fazer o mesmo trabalho 4 Uma válvula à prova de mistura é suficiente para desligar e mudar o fluxo

Válvulas Globo

O corpo da válvula tem uma sede da haste da válvula na extremidade da haste. A haste, que é acionada por uma manivela ou mecanismo pneumático, levanta a válvula da sede e a abaixa de volta (consulte a figura 6).

Fig. 6 Válvula de corte com sede manual e válvula de comutação com sede pneumática. Os atuadores da válvula de desligamento e de comutação são intercambiáveis.

A válvula globo com sede também está disponível em um projeto comutável.

Essa válvula tem de três a cinco orifícios. Quando a válvula é abaixada, o fluido flui da entrada 2 para a saída 1, e quando a válvula é elevada para a sede superior, o fluxo é direcionado através da saída 3, conforme mostrado na figura 7.

Fig. 7 Válvulas de fechamento e comutação com diferentes posições centrais e designações correspondentes no gráfico de processo.

Este tipo de válvula pode ter até cinco orifícios. Seu número é determinado por requisitos tecnológicos.

Atuadores controlados remotamente estão disponíveis em uma variedade de opções. Por exemplo, uma válvula pode ser aberta com ar comprimido e fechada com uma mola ou vice-versa. Também pode ser aberto e fechado com ar comprimido (ver fig. 8).

Fig. 8 Exemplos de atuadores pneumáticos. 1 Válvula abre com mola e fecha com ar comprimido 2 Válvula fecha com mola e abre com ar comprimido

Os atuadores também estão disponíveis para posições intermediárias de válvula e para abertura e fechamento de dois estágios.

O controle da válvula (fig. 9) é freqüentemente instalado como um bloco no atuador da válvula. Este bloco contém sensores de posição de válvula que enviam informações para o sistema de controle principal.Uma válvula solenóide é construída no duto de ar para o atuador da válvula ou para a unidade de controle. Um sinal elétrico ativa a válvula solenóide e permite que o ar comprimido entre no atuador. Isso faz com que a válvula abra ou feche conforme necessário. Quando fornecido, o ar comprimido passa pelo filtro, liberando-o de óleo e outros contaminantes que podem interferir no bom funcionamento da válvula. Quando a válvula solenóide é desligada, o suprimento de ar é cortado e o ar é retirado da válvula na tubulação do produto, através da saída na válvula solenóide.

Fig. 9 Indicador de posição do plugue da válvula montado no atuador.

Atuadores de válvula

Para controlar as válvulas ─ movimento do elemento de bloqueio ou regulagem ─ vários atuadores são usados: manuais, elétricos, eletromagnéticos, hidráulicos, pneumáticos ou suas combinações.

Exemplos de uma unidade combinada são uma unidade hidráulica pneumática usando gás comprimido e energia hidráulica e uma unidade eletro-hidráulica.

A transferência da força de translação do acionamento para o elemento de travamento ou regulagem é realizada por meio de uma haste (fuso).

Atuadores elétricos são amplamente utilizados para controlar válvulas de controle em sistemas de aquecimento, ventilação e ar condicionado. Um acionamento elétrico moderno é um dispositivo técnico complexo que inclui um sistema de controle, um motor elétrico e uma caixa de engrenagens.

Se em um acionamento elétrico a energia elétrica é utilizada "diretamente", então em um acionamento eletromagnético sua transformação em energia mecânica ocorre como resultado da interação de um campo eletromagnético e um núcleo feito de material ferromagnético.

Uma válvula solenóide equipada com um atuador solenóide integrado ou remoto é um projeto comum.

As válvulas solenóides podem ser operadas com corrente alternada de redes elétricas centralizadas ou com corrente contínua de fontes autônomas - baterias ou geradores de corrente contínua.

Válvulas solenóides são amplamente utilizadas em instrumentação; para controlar os processos de dosagem, parada, mistura, despejo, distribuição de fluxos de meios de trabalho.

Por muitos anos, atuadores pneumáticos têm sido usados para controlar válvulas, aplicáveis a quase todos os tamanhos de válvula, exceto os maiores, onde um atuador hidráulico de alto torque vem em socorro.

A utilização de atuadores permite automatizar o funcionamento das válvulas. Requisitos para atuadores de válvula: garantia dos valores de faixa de operação exigidos (torque de saída), resistência ao desgaste, estanqueidade, conformidade com os requisitos de segurança, resistência à corrosão.

Válvulas de gaveta

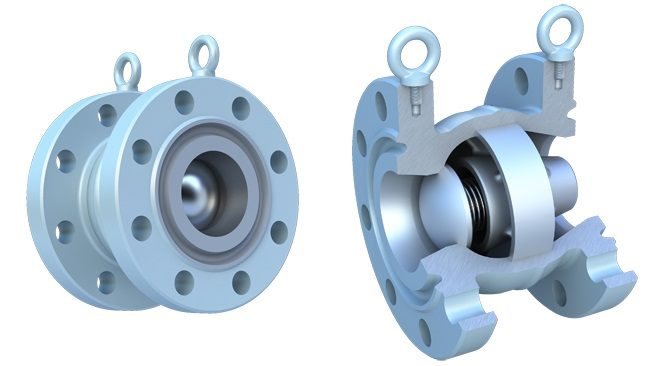

A válvula gaveta (na Fig. 10) é uma válvula de corte. Para a operação de comutação, duas válvulas devem ser usadas.

Válvulas de gaveta são freqüentemente usadas ao trabalhar com produtos que são suscetíveis a estresse mecânico - iogurte e outros produtos lácteos fermentados, uma vez que a resistência hidráulica da válvula é pequena e, portanto, a queda de pressão na válvula e a turbulência são insignificantes. Essas válvulas são muito boas para produtos de alta viscosidade e, como uma válvula direta, podem ser instaladas em tubos retos.

Uma válvula deste tipo geralmente consiste em duas abas idênticas, entre as quais um o-ring é instalado. Um disco aerodinâmico está localizado no centro da válvula. Ele geralmente fica apoiado em buchas para evitar que a haste esfregue contra o corpo da válvula.

Quando o disco está na posição aberta, a válvula oferece muito pouca resistência ao fluxo. Na posição fechada, o disco é selado com um anel de borracha.

Fig. 10 Válvula de gaveta manual na posição aberta (esquerda) e fechada (direita).

Escopo de uso de válvulas de retenção

A válvula de retenção tem duas tarefas funcionais. Ele restringe o movimento reverso do meio transportado na operação normal do oleoduto, que é necessário ao instalar um sistema de várias linhas, cada uma das quais conectada a uma bomba de circulação separada.

Se ocorrer uma emergência em tal tubulação e uma das bombas falhar, mas a pressão nas linhas adjacentes permanecer, a válvula protegerá o sistema do golpe de aríete, que pode causar danos ao equipamento em funcionamento.

Este tipo de reforço de proteção é usado nos seguintes casos:

- na instalação de tubulações com circulação fechada do meio de trabalho (sistema de aquecimento);

- ao completar a tubulação com várias bombas de circulação, a fim de evitar o impacto entre si durante a operação simultânea;

- em sistemas de filtração em dutos reversos industriais para garantir o movimento do líquido através do filtro em uma determinada direção;

- em tubulações de qualquer tipo (esgoto, sistemas de abastecimento de água), onde é necessário um fluxo unidirecional.

A localização da válvula de retenção na tubulação

Todos os tipos de acessórios de proteção são classificados em dois grupos principais:

- válvulas de retenção;

- bloqueios traseiros.

As diferenças entre eles estão no desenho do mecanismo de travamento - nas válvulas é representado por um carretel, enquanto nas válvulas é utilizado um disco redondo (uma ou duas folhas), denominado “slamming”. As válvulas são projetadas para instalação em tubulações horizontais, válvulas - nas verticais.

Dependendo do projeto, a válvula pode ser paralelo (direto) ou angular, mudando o sentido da linha para 900. As válvulas são feitas exclusivamente em configuração paralela.

Como escolher uma válvula de retenção de água? (vídeo)

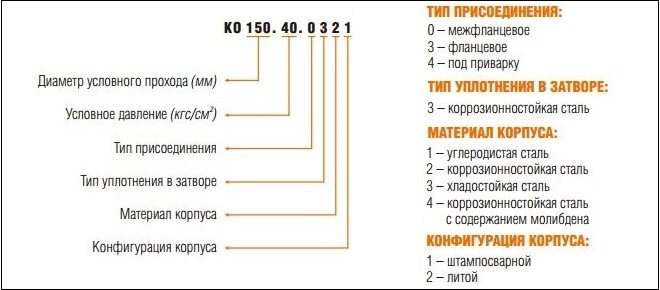

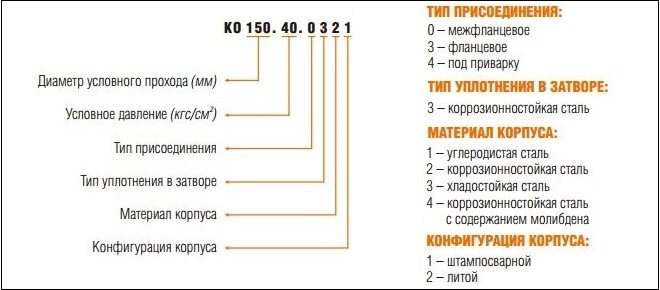

Marcação de produto

De acordo com as disposições do TsKBA (Central Design Bureau of Valves), as válvulas de retenção são marcadas como 19s53nzh, em que:

- 19 - válvula de retenção do tipo rotativo;

- c - feito de aço carbono;

- 5 - acionamento mecânico;

- 3 - número do modelo;

- nzh - com superfícies de vedação de aço inoxidável.

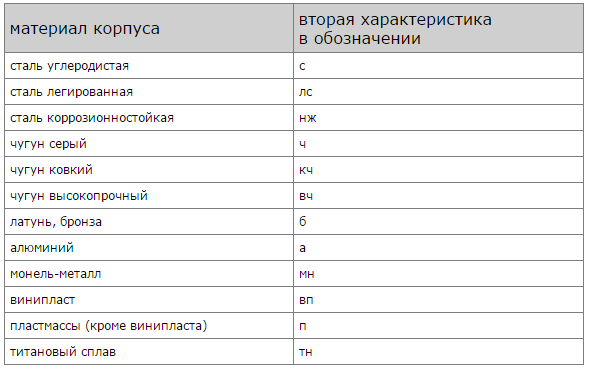

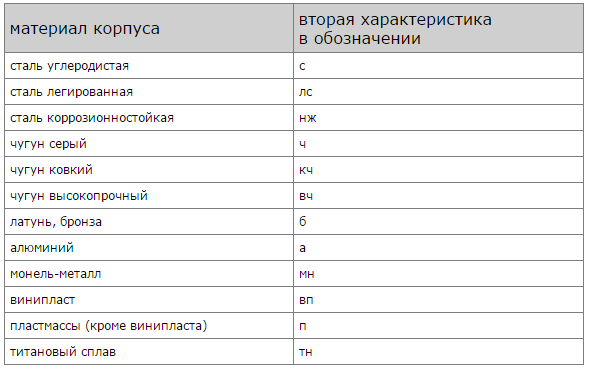

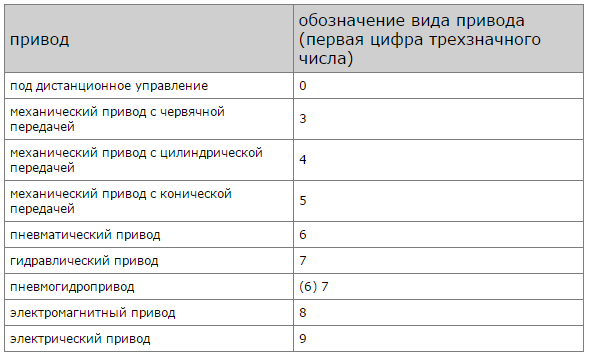

Nesta marcação, o primeiro número (19) indica o tipo de ferragem, o seguinte número é a designação do material de fabricação de acordo com a tabela:

Nomenclatura de materiais de fabricação

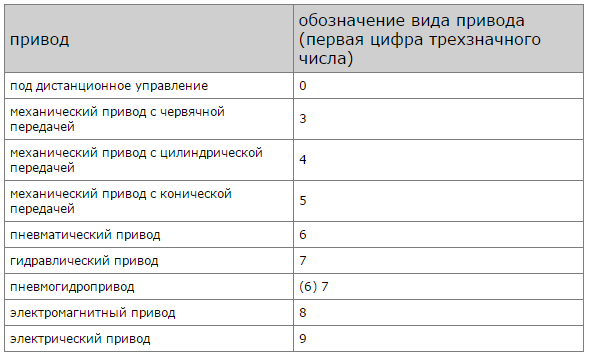

O número após a nomenclatura do material do corpo indica o tipo de atuador.

Nomenclatura do tipo de atuador de válvula

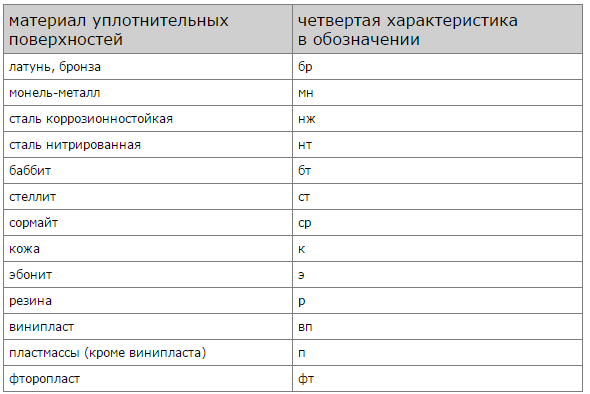

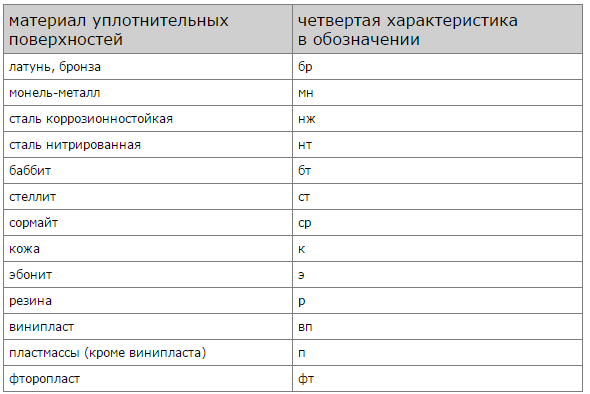

A designação da última letra indica o material de fabricação dos elementos de vedação.

Nomenclatura da marca do elemento de vedação

Controle automático

Um acionamento a ar é usado para o controle automático da comporta deslizante (Fig. 11). Os seguintes modos de operação são possíveis:

• Mola para fechar / ar para abrir (válvula fechada na posição neutra)

• Mola aberta / fechada por ar (válvula aberta na posição neutra)

• Abertura e fechamento de ar.

O disco gira facilmente até tocar o anel de vedação. Além disso, é necessária mais força para comprimir a borracha. Um atuador tipo mola convencional produz força máxima no início do curso quando a força mínima é necessária,

e no final da braçada, quando o esforço deveria ser maior, ele apenas enfraquece. Portanto, é preferível usar acionamentos que forneçam a força necessária em cada momento de operação.

Outro tipo de válvula de gaveta é uma válvula flangeada (ver fig. 12).

Na verdade, é semelhante ao tipo de válvula gaveta já descrito, mas difere por ser fixada entre dois flanges soldados à tubulação. Funciona da mesma forma que uma válvula gaveta convencional.Durante a operação, é aparafusado aos flanges. Durante a manutenção, os parafusos são afrouxados e a válvula pode ser facilmente removida para o trabalho.

Fig. 11 O princípio de funcionamento do acionamento pneumático do amortecedor do portão.

Fig. 13 Válvula macho balanceada de encaixe duplo com sede móvel integral. 1 Atuador 2 Porta superior 3 Bujão superior 4 Câmara de drenagem 5 Eixo oco conectado à atmosfera 6 Porta inferior 7 Bujão inferior com equilíbrio

Vantagens e desvantagens das válvulas de retenção do tipo flangeado

Uma vez que as válvulas de retenção do tipo flange são mais frequentemente usadas para equipar dutos através dos quais o meio de trabalho é transportado com alta intensidade, os elementos internos de tais dispositivos (em particular, o mecanismo de desligamento) sofrem cargas de choque significativas durante a operação. Além disso, a válvula de retenção do tipo flange, devido às suas dimensões significativas, é ela própria a causa do golpe de aríete. No processo de fechamento das abas da válvula na tubulação em que está instalada, a pressão inevitavelmente aumenta, o que leva à formação de um martelo de aríete.

Nos sistemas de tubulação em que o golpe de aríete não é capaz de afetar significativamente o desempenho dos elementos individuais e do sistema como um todo, são utilizadas válvulas de retenção de tipo simples. O diâmetro deste último, em regra, não ultrapassa 400 mm. Em outros casos, válvulas de retenção sem choque são usadas. O fechamento suave e suave do elemento de corte em válvulas flangeadas sem amortecimento pode ser fornecido por pesos especiais ou amortecedores hidráulicos. Enquanto isso, ao escolher válvulas de retenção do tipo anti-choque para equipar um sistema de tubulação, deve-se ter em mente que elas podem ser instaladas apenas em seções horizontais.

Válvula sem choque axial flangeada

As vantagens mais significativas das válvulas de retenção flangeadas incluem:

- dimensões compactas, o que torna possível a instalação de tais dispositivos em quase qualquer seção do sistema de dutos;

- a capacidade de trabalhar com eficácia, mesmo em sistemas em que o ambiente de trabalho é caracterizado por poluição severa;

- possibilidade de instalação em tubagens de grande diâmetro.

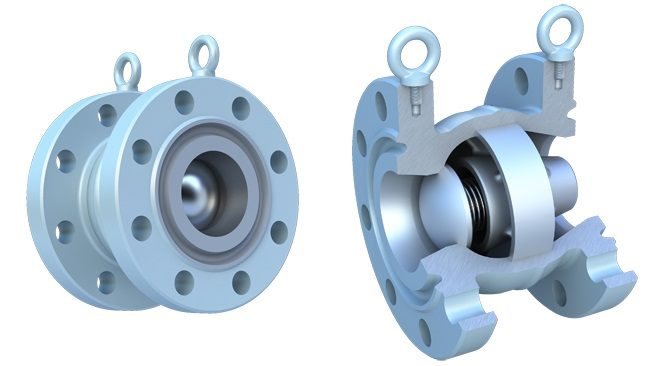

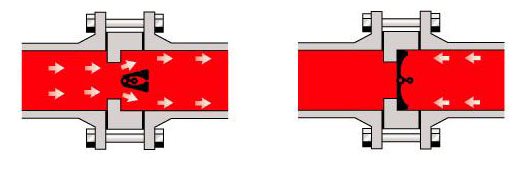

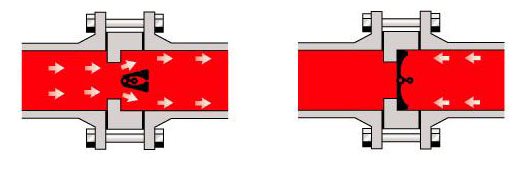

Válvulas à prova de mistura

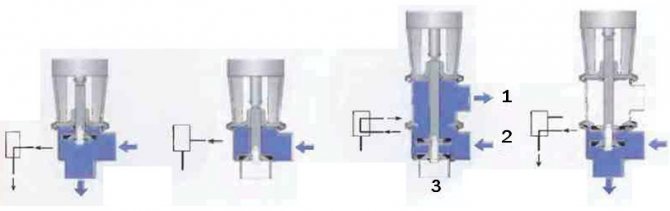

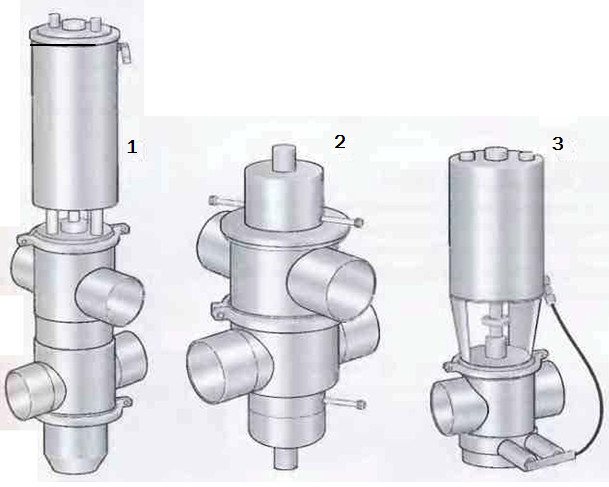

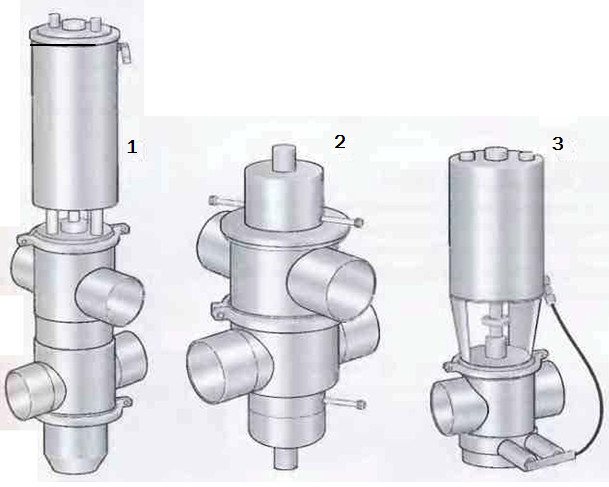

As válvulas deste tipo (fig. 13) podem ser de sede simples ou dupla, mas aqui falaremos sobre a variante de sede dupla (fig. 13) como a mais típica para este tipo de válvula.

A válvula de sede dupla possui duas sedes independentes com uma câmara de drenagem entre elas. Esta câmara deve ser ventilada para fornecer garantias completas contra fluxos de mistura em caso de vazamento em uma das sedes. Quando a válvula de dupla sede é comandada para operar, a câmara entre seus corpos superior e inferior é fechada, então a válvula se abre, conectando as tubulações superior e inferior. Quando a válvula é fechada, primeiro o plugue superior da válvula corta o suprimento de líquido da tubulação superior e, em seguida, a câmara de drenagem se comunica com a atmosfera. Isso não resulta em nenhuma perda significativa do produto durante a operação.

É importante que o obturador inferior seja balanceado hidraulicamente para evitar a abertura da válvula e a subsequente mistura de fluidos como resultado do golpe de aríete.

Durante a lavagem, um dos fechos da válvula abre ou uma linha CIP externa é conectada à câmara de drenagem. Algumas válvulas podem ser conectadas a uma fonte externa para limpar as partes da válvula que estiveram em contato com o produto.

Uma válvula sem mistura de sede única tem uma ou duas sedes, mas para o mesmo obturador. O espaço entre os dois núcleos se comunica com a atmosfera. Antes que esta válvula comece a operar, esta câmara de drenagem é fechada por pequenas válvulas de retenção.Quando a lavagem é necessária, uma linha CIP externa é conectada à câmara de drenagem por meio dessas válvulas.

Fig. 14 Três tipos de válvulas não misturadoras. 1 Válvula de sede dupla com arruela para assento móvel 2 Válvula de sede dupla com lavagem externa 3 Válvula de sede única com lavagem externa

Variedades de válvulas de retenção

Dependendo do projeto, as válvulas de retenção são classificadas em:

- bola;

- válvulas de carretel;

- disco;

- ar e vácuo.

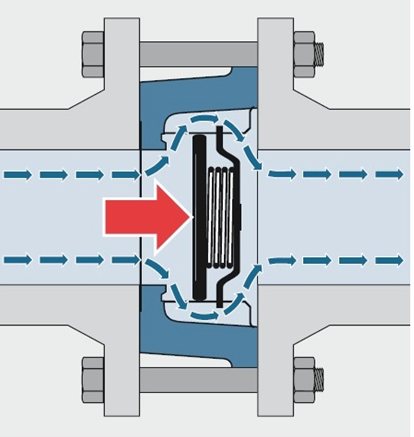

Diagrama de válvula de carretel

As opções mais comuns são designs nos quais um carretel é usado como elemento de fechamento. A unidade de fechamento é instalada na posição vertical, sua abertura é realizada devido à pressão do fluxo de água circulante, enquanto o carretel é abaixado pelo próprio peso, o que possibilita a instalação desses produtos exclusivamente em seções horizontais pipelines.

Diagrama de válvula de esfera

Se for necessário instalar sistemas verticais, são utilizadas válvulas de esfera com um elemento de fixação adicional - uma mola. Esses produtos são usados principalmente para canalizações de pequeno diâmetro (até 50 mm).

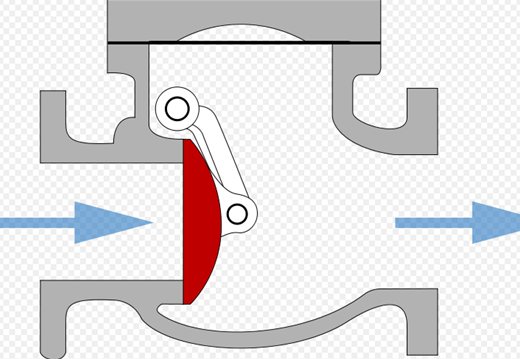

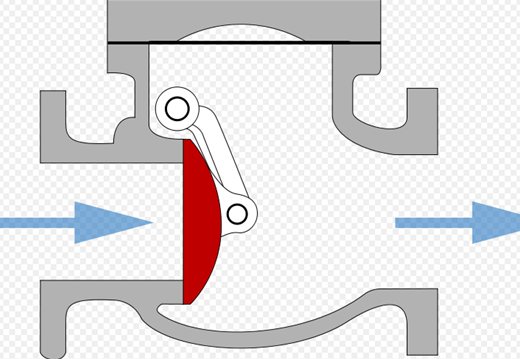

As válvulas de disco, dependendo do tipo de projeto, são de aba ou com mola. Nos produtos dobráveis, o mecanismo de travamento é representado por uma aba, cujo eixo coincide com a direção do movimento do fluxo que circula pelos tubos. Sob a pressão do meio de trabalho, a faixa se move em um determinado ângulo, abrindo assim a passagem para a água e, quando a circulação para, a faixa retorna à sua posição original sob seu próprio peso.

Diagrama da válvula de flap

Em válvulas de disco do tipo mola, um disco de retenção de movimento de fluxo na sede comprime a mola, abrindo assim o orifício para circulação. Quando a pressão do meio de trabalho diminui, a mola se expande e retorna o disco de volta. Esses produtos podem ser instalados em dutos verticais e horizontais. Eles são projetados para instalação em tubos de grande diâmetro - a partir de 110 mm.

Diagrama de válvula de mola

A válvula borboleta tem um mecanismo de fechamento que dobra sob a pressão do fluxo e abre quando o meio circulante se move para trás. O diâmetro de tais produtos varia na faixa de 50-700 mm. A válvula borboleta doméstica não é usada.

Diagrama de uma válvula de duas folhas

Válvulas de retenção de ar

Existe uma classe separada de produtos destinados à instalação em sistemas de esgoto. Eles são montados em um espelho e evitam a descarga de gases de esgoto no ambiente pelo ralo do vaso sanitário.

Dependendo do projeto, a válvula de ar pode ser:

- membrana;

- vácuo.

As estruturas de membrana restringem o movimento do ar devido a uma membrana de borracha que tem uma abertura unilateral. Quando a água é drenada, ela se abre sob a pressão do fluxo, e as paradas e paradas não permitem que ela se mova na direção oposta e deixe os gases do esgoto passarem.

A válvula de vácuo, que desempenha a função de estabilização da pressão, é instalada em redes de esgoto que não possuem tubulação de ventilação. Seu design consiste em três elementos - uma câmara de entrada de ar, uma haste e uma membrana dupla-face.

Válvula de esgoto a vácuo

Quando a pressão no riser aumenta, a haste levanta a membrana de borracha, liberando o excesso de ar do sistema. No caso de formação de uma pressão reduzida, a membrana abre para dentro, permitindo assim a quantidade de ar necessária para estabilizar o sistema.

Separadamente, destacamos a válvula pneumática utilizada nas indústrias química, de óleo e gás e automotiva.A válvula pneumática tem a designação KPO e está disponível nos diâmetros de 7, 10, 16 e 20 mm.

Características técnicas das válvulas KPO:

- pressão nominal: 1-10 kgf / cm2;

- pressão de abertura do mecanismo de travamento - 0,2 kgf / cm2;

- temperatura de operação - 40 +80 graus.

Características tecnológicas de instalação

Dependendo do método de instalação na tubulação, a válvula pode ser:

- acoplamento - montado por meio de uma conexão roscada em tubos de diâmetro não superior a 50 mm;

- flangeado - instalado por meio de parafusos e porcas de fixação rosqueados nas sedes - flanges (para dutos técnicos de grande diâmetro - 110 mm e mais);

- wafer - preso entre os flanges de conexão da linha de tubulação;

- soldado - instalado por soldagem a arco.

No uso doméstico, a válvula de acoplamento é mais utilizada, sua instalação pode ser feita manualmente, sem o uso de equipamentos especiais - basta uma chave ajustável e um cortador de linha (se não houver rosca de fábrica no tubo).

Em sistemas de abastecimento de água equipados com bombas de circulação, acessórios flangeados ou de acoplamento são sempre instalados na frente da estação de bombeamento ou atrás da catraca do tubo de sucção. Se uma bomba vibratória for usada, as conexões devem ser instaladas antes do receptor.

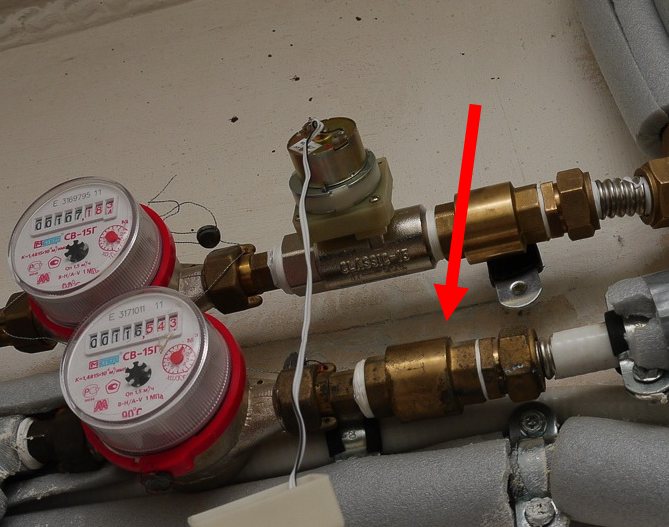

Válvula de retenção de acoplamento na tubulação de abastecimento de água

Em sistemas de aquecimento, os acessórios de proteção são instalados se a tubulação estiver equipada com um bypass, que é necessário ao instalar a circulação forçada. A válvula é montada entre os tubos de sucção e descarga do bypass, evita a circulação do líquido refrigerante em um pequeno círculo e direciona o líquido para a bomba de circulação.

Como instalar uma válvula de acoplamento Danfoss com suas próprias mãos? Desligue inicialmente a circulação de água no sistema e drene o líquido da tubulação. Em seguida, corte o tubo no local onde serão instaladas as conexões e, com a ajuda de um cortador de linha, faça uma rosca para o acoplamento. Enrole a rosca resultante com estopa ou fumulento (camada de vedação não superior a 1 mm), aparafuse as conexões manualmente e aperte com uma chave ajustável. A válvula deve ser aparafusada no tubo pelo menos 5 voltas completas.

Feedback e controle de válvula

Indicação de posição

Vários tipos de instrumentos podem ser instalados na válvula, mostrando sua posição (ver Fig. 15), dependendo do sistema de controle de todo o complexo. Isso inclui microinterruptores, interruptores indutivos de proximidade, sensores Hall. Essas chaves enviam sinais de feedback para o sistema de controle.

Quando apenas interruptores são instalados nas válvulas, é necessário que cada válvula tenha uma válvula solenóide correspondente no gabinete da válvula solenóide montada na parede. Quando um sinal é recebido, a válvula solenóide direciona o ar comprimido para a válvula instalada na tubulação e, quando o sinal é interrompido, a válvula solenóide interrompe o fornecimento de ar.

Nesse sistema (1), cada válvula é fornecida com um cabo elétrico individual e sua própria mangueira de ar.

A unidade combinada (2) geralmente é montada no atuador da válvula. Inclui os mesmos sensores de posição acima, e a válvula solenóide é instalada junto com os sensores. Isso significa que uma mangueira de ar pode fornecer ar para várias válvulas, mas cada válvula ainda precisa de um cabo separado.

Fig. 15 Sistemas de indicação da posição da válvula. 1 Apenas sensores 2 Unidade de combinação no atuador de válvula 3 Sistema de exibição e controle

Corpo da válvula

Dependendo do método de modelagem do corpo, as válvulas são forjadas, fundidas, soldadas, estampadas ou combinadas: litossoldadas (nelas, as partes do corpo feitas por fundição são conectadas por soldagem), estampadas (as partes do corpo são soldadas entre si, obtidas por estampagem , forjamento ou laminação) e soldada a matriz.

As válvulas angulares e as válvulas diretas são diferenciadas pelo tipo de configuração dos tubos de conexão. Em válvulas angulares, os eixos dos tubos de ramificação de entrada e saída estão localizados perpendiculares ou pelo menos não paralelos um ao outro. Nos pontos de verificação, eles são mutuamente paralelos. Passando pela válvula angular, o fluxo dá uma volta, de modo que a queda de pressão nela é menor do que em uma válvula direta.

As válvulas podem ter não apenas dois bicos ─ entrada e saída, mas também múltiplas vias. “Multi-” é geralmente de três (válvula de três vias) ou quatro (válvula de quatro vias) bicos.

Como outros tipos de conexões de tubulação, as válvulas estão disponíveis com furo total e furo parcial. No primeiro caso, o diâmetro da sede é de pelo menos 9/10 do diâmetro da abertura do tubo de entrada; no segundo, a área da seção transversal do caminho de fluxo é menor que este valor.

Controlo total

É realizado por meio de uma unidade de sensor de posição, mostrada na Fig. 9, que é especialmente projetada para o controle do computador. Esta unidade inclui um indicador de posição, uma válvula solenóide e um dispositivo eletrônico que pode controlar até 120 válvulas com apenas um cabo e uma mangueira de ar (item 3 na Figura 15). Esta unidade pode ser programada centralmente e é barata de instalar.

Alguns sistemas também podem, sem receber sinais externos, abrir válvulas para liberar as sedes. Eles também podem contar o número de cursos da válvula.

Essas informações podem ser usadas para planejar atividades de serviço.

Válvulas de controle

As válvulas de corte e desviador são simples - eles ou

aberto ou fechado. Para uma válvula de controle, o diâmetro do orifício pode mudar gradualmente. Esta válvula é projetada para controlar com precisão o fluxo e a pressão em vários pontos do sistema.

Válvula de redução de pressão (na Fig. 17) mantém a pressão necessária no sistema. Se cair, a mola pressiona a válvula contra a sede. Assim que a pressão sobe para um determinado nível, a pressão no obturador da válvula supera a mola e a válvula abre. Ajustando a tensão da mola, a válvula pode ser aberta com uma certa pressão hidráulica.

Válvula de controle manual (fig. 18) tem uma haste de plugue com formato especial.

Girar o botão de ajuste move a válvula para cima ou para baixo, diminuindo ou aumentando a passagem e, portanto, a taxa de fluxo ou pressão. A válvula possui uma escala graduada.

Fig. 19 Válvula com controle de fluxo pneumático.

Fig. 20 Válvula de pressão constante.

Fig. 21 Princípio de operação de uma válvula de pressão constante ao regular a pressão a montante da válvula. 1 Equilíbrio entre o ar e o produto 2 A pressão do produto diminui, a válvula fecha e a pressão do produto aumenta novamente, subindo para o nível definido 3 A pressão do produto aumenta, a válvula abre e a pressão do produto cai para o nível definido

Fig. 22 Válvula de pressão constante com bomba de reforço para regular a pressão do produto que excede a pressão de ar comprimido real

Válvula de controle pneumático (fig. 19) funciona da mesma maneira descrita acima. O conjunto da sede da válvula também é semelhante a uma válvula manual. Conforme a válvula é abaixada em direção à sede, o caminho do fluxo se estreita gradualmente.

Este tipo de válvula é projetado para ajustar automaticamente a pressão, fluxo e nível durante o processo. Na linha de produção é instalado um sensor que reporta continuamente os valores do parâmetro medido ao dispositivo de controle, que faz os ajustes necessários na posição da comporta para manter o valor ajustado.

Válvula de pressão constante - um dos mais usados (fig. 20). O ar comprimido é alimentado através de uma válvula redutora de pressão no espaço acima do diafragma.A pressão do ar é alterada pela válvula redutora de pressão até que o manômetro do produto mostre o valor necessário. A pressão do produto alvo é então mantida constante, independentemente das mudanças nas condições operacionais. O princípio de operação de uma válvula de pressão constante é mostrado na figura 21.

A válvula responde instantaneamente às mudanças na pressão do produto. A redução da pressão do produto resulta em um aumento da força no diafragma no lado da pressão do ar, que

permanece constante. O obturador da válvula então se move para baixo com o diafragma, o fluxo é limitado e a pressão do produto é aumentada para um nível predeterminado.

O aumento da pressão do produto faz com que o efeito que exerce no diafragma exceda a pressão do ar comprimido de cima. Nesse caso, a veneziana é empurrada para cima, aumentando o diâmetro do canal por onde passa o produto. A taxa de fluxo aumentará até que a pressão do produto caia para um nível predeterminado.

Esta válvula está disponível em duas versões - para manter uma pressão constante a montante ou a jusante da válvula. A válvula não pode regular a pressão do produto se a pressão de ar disponível for inferior à pressão do produto necessária. Nesses casos, uma bomba de reforço pode ser instalada acima da válvula e, em seguida, a válvula pode operar em pressões de produto do dobro da pressão de ar comprimido real.

Válvulas que fornecem pressão constante a montante são freqüentemente instaladas após separadores e pasteurizadores. E aqueles que mantêm uma pressão de saída constante são usados nas linhas em frente às máquinas de embalagem.

Recursos de seleção

Os principais parâmetros que você deve prestar atenção ao escolher uma válvula de retenção (incluindo uma flangeada) são:

- pressão de trabalho em que tal dispositivo pode operar;

- diâmetro nominal do furo.

Você pode descobrir a que pressão de operação a válvula de retenção corresponde pela etiqueta do dispositivo, na qual este parâmetro é denotado pelas letras RU. Os números na marcação após essas letras indicam a pressão de operação para a qual o dispositivo se destina. Por exemplo, a designação RU16 indica que uma válvula flangeada pode operar a 16 bar sem ser exposta a desgaste excessivo.

Verifique a marcação da válvula

O diâmetro nominal, do qual depende de qual tubulação uma válvula tipo flange pode ser instalada, é designado pelas letras УУ. Assim, os números a seguir à marcação a seguir a estas letras indicam o valor do diâmetro nominal da válvula de retenção em milímetros. Ao escolher uma válvula de retenção para este parâmetro, lembre-se de que tal produto só pode ser montado em elementos de tubulação que tenham as mesmas dimensões. Ou seja, o modelo DU80, por exemplo, pode ser instalado apenas em tubos ou outros elementos do sistema de dutos, cujo diâmetro do furo corresponde a um valor de 80 mm.

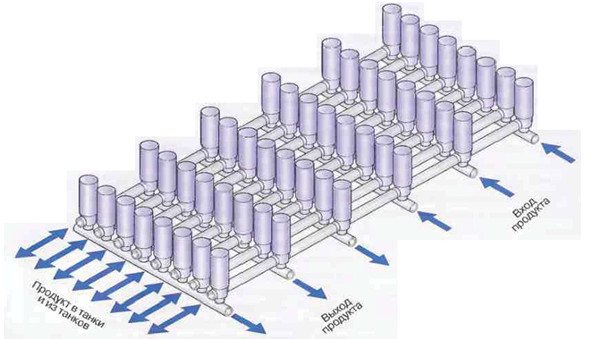

Sistemas de válvula

Para minimizar o número de becos sem saída e poder distribuir o produto entre as diferentes áreas da leiteria, as válvulas são agrupadas em blocos. As válvulas também isolam as linhas individuais para que uma linha possa ser lavada enquanto outras linhas circulam o produto.

Deve haver sempre um orifício de drenagem aberto entre os fluxos do produto e da solução de limpeza, bem como entre os fluxos do produto.

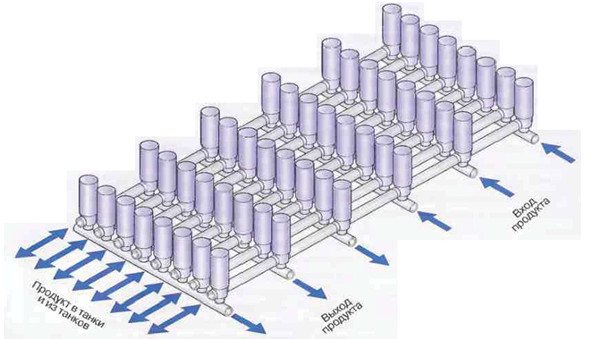

Fig. 23 Tanques de serviço de pente com válvula. As válvulas no local do tanque estão localizadas de forma que os fluxos de produto e soluções de limpeza que entram e saem dos tanques não se cruzem

Suportes de tubo

Os dutos são colocados de dois a três metros acima do piso da leiteria. Todas as unidades e peças da tubulação devem ser facilmente acessíveis para inspeção e manutenção. A tubulação deve ser ligeiramente inclinada (1: 200-1: 1000) para garantir a autodrenagem.Não deve haver "bolsas" ao longo de todo o comprimento dos dutos para que o produto ou solução de limpeza não se acumule ali.

Os tubos devem ser fixados com segurança. Por outro lado, a fixação dos tubos não deve ser muito rígida para excluir qualquer deslocamento. Em altas temperaturas do produto ou solução de limpeza, os tubos sofrem uma expansão significativa. O alongamento e as cargas de torção resultantes nas curvas e no equipamento devem ser compensados de uma determinada forma. Essa circunstância, assim como o fato de várias montagens e detalhes tornarem o sistema de tubulação mais pesado em grande medida, exigem alta precisão de cálculos e alto profissionalismo dos projetistas.

Fig. 24 Exemplo de suportes de tubo padrão.