Cravings como um fenômeno físico

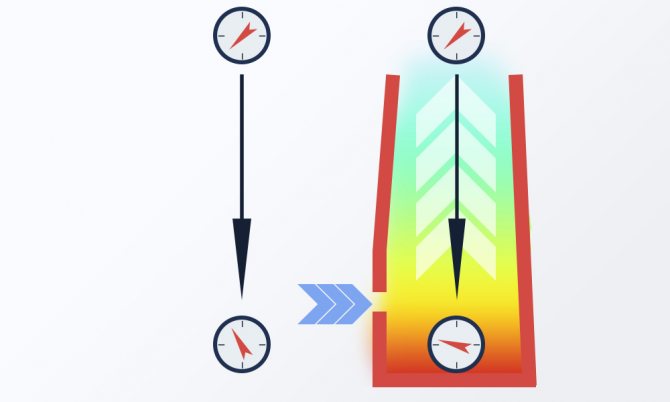

Antes de considerar os recursos de design da fornalha, você precisa entender o que é um vácuo na fornalha. Vácuo ou tiragem é uma diminuição da pressão dos produtos da combustão, o ar, devido ao qual é garantido o influxo do meio através dos canais da estrutura para a zona de baixa pressão. É comum distinguir entre dois tipos de tração: (Veja também: Reparo de fornalhas de fornalha do-it-yourself)

- natural - realizado sob a influência da força arquimediana. O ar entra na fornalha ou caldeira diretamente para o queimador ou grelha. O ar quente é gerado durante a combustão. É parcialmente resfriado pelo influxo de ar novo e parcialmente pelo contato com as paredes da fornalha. O ar quente sobe pelo tubo. Quanto mais comprido for o tubo, mais forte será o impulso.

Para controlar o processo, você pode fechar o orifício pelo qual o novo ar entra. Muitas vezes, em pequenas caldeiras e fogões domésticos, a tiragem natural é tão boa que até precisa ser reduzida. A única desvantagem é que quanto mais alta a temperatura ambiente, menor é o vácuo. E também com a má regulação do ar frio haverá tanto no interior que o fogão não aquece;

- forçado - com a ajuda de dispositivos mecânicos especiais. Normalmente, exaustores de fumaça são usados para criá-lo - mecanismos de lâmina, ventiladores. A desvantagem de tal dispositivo é que o vácuo diminui com a distância do mecanismo, e a vantagem é que, controlando a velocidade de rotação, você pode alterar o empuxo.

(Veja também: Briquetes para fogões de aquecimento)

O exaustor de fumaça requer muita eletricidade, faz barulho durante o funcionamento. Para pequenos fogões e caldeiras, é melhor escolher opções com ventiladores. Normalmente, junto com a tração forçada, a tração natural estará presente em qualquer sistema, mas nem sempre são codirecionais.

Decifrando a modificação da caldeira

A fabricante russa de unidades, a Caldeiraria Barnaul, hoje se chama Sibenergomash - BKZ LLC, iniciou suas atividades no auge da Grande Guerra Patriótica em 1942 e foi exportada de Leningrado.

Durante muito tempo, as caldeiras levaram o nome de BKZ, porém, em função da entrada no mercado externo, foi obtida uma nova norma EN ISO 9001: 2000, a partir da qual as caldeiras passaram a ter outro nome, por exemplo, BKZ A unidade 670-140-3 foi renomeada para Еп-670- 13,8-545 e BKZ 220-100-9 em E-220-9,8-540 KBT.

Ao mesmo tempo, as designações das primeiras letras praticamente mudaram, e os números que caracterizam a produção de vapor e pressão no tambor da unidade permaneceram inalterados, exceto que a dimensão mudou, kgf / cm2 foi substituído por uma unidade no sistema - MPa.

O fabricante segue o princípio estrito de rotulagem do equipamento, que pode ser usado para determinar muitas características importantes de sua operação, por exemplo, para a unidade de caldeira BKZ-420-140 NGM-3:

- BKZ - fabricante de LLC Sibenergomash - BKZ;

- 420 - capacidade de vapor por hora para vapor superaquecido (PP), t / h;

- 140 - pressão PP, kgf / cm2;

- H - funciona sob supercarga, 49 MPa;

- GM é um queimador de gasóleo que funciona com fuelóleo pesado e gasoso.

De acordo com os novos padrões, esta caldeira é marcada como E-420-13.8-560:

- E - circulação natural da água;

- 420 - produtividade horária de vapor superaquecido, t / h;

- 13,8 - pressão de vapor P, MPa;

- 560 - temperatura PP, C.

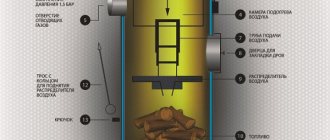

Dimensões do forno para excelente combustão

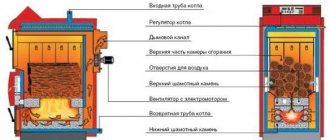

Ao preparar o fogão sozinho, você precisa saber como organizar corretamente a fornalha. Além disso, esse conhecimento pode ser necessário ao escolher uma fornalha. A fornalha é uma câmara retangular dentro da qual o combustível é queimado.Sempre há temperaturas muito altas e, portanto, materiais especiais devem ser usados. As dimensões padrão são 25x38 cm. A altura é cerca de 80 cm. Na maioria das vezes, a câmara é usada para queimar lenha, turfa, carvão.

O projeto é tal que a descarga no forno da caldeira é uniforme. A fornalha tem uma parte obrigatória - uma grelha e também um soprador. A grade está localizada um pouco abaixo da porta do tanque de combustível. Lenha, turfa e materiais combustíveis irão repousar sobre ele. Furos são feitos para permitir o fluxo de ar. O soprador é um orifício no forno abaixo da fornalha, que é necessário para melhorar a tração. A parte inferior da fornalha sob a grelha é um cinzeiro onde os resíduos serão coletados. (Veja também: Como aumentar a tiragem da chaminé)

Existem três sutilezas que determinam o tamanho da fornalha da fornalha:

- Criação de temperatura máxima. Quanto mais alta a temperatura na fornalha, mais eficiente será a combustão. A temperatura varia muito com o tamanho. Uma fornalha larga é ruim, pois os produtos da combustão na forma de fuligem se acumulam rapidamente e se acomodam nas paredes dos tubos, prejudicando a tiragem, e também não têm tempo de aquecer. A eficiência é calculada para fornos e caldeiras. Os designs modernos permitem até 90% para fogões a lenha. Para reproduzir tais condições, você precisa fazer a fornalha com cerca de 25 cm de largura e o comprimento necessário para a tora. Normalmente, a profundidade varia de 50 a 63 cm.

- Uso de tijolos refratários para o interior da fornalha. É fácil criar uma estrutura de qualquer tamanho com esse material, e o material também resiste bem a altas temperaturas.

- Altura do Firebox. Deve ser o mais alto possível. Normalmente, o fogo da lenha é maior do que o do carvão. Se o recuperador for utilizado como recuperador, a altura da fornalha não ultrapassa os 40 cm, e para o aquecimento da divisão é preferível escolher 70 cm.

Chaminés de tijolo e caldeiras modernas

Resistências locais em uma chaminé retangular

Poucas pessoas sabem que a única forma correta de chaminé é um cilindro. Isso porque os redemoinhos formados nos ângulos retos impedem a saída da fumaça e levam à formação de fuligem. Todas as chaminés caseiras de formas quadradas, retangulares e até triangulares não só são mais caras do que até mesmo uma chaminé redonda de aço, mas também criam muitos problemas e, o mais importante, podem reduzir a eficiência da melhor caldeira de 95 a 60%

Seção redonda da chaminé

Caldeiras antigas operavam sem controle automático e com altas temperaturas dos gases de combustão. Como resultado, as chaminés quase nunca esfriavam e os gases não esfriavam abaixo do ponto de orvalho e, como resultado, não estragavam as chaminés, mas ao mesmo tempo muito calor era gasto para outros fins. Além disso, este tipo de chaminé apresenta um calado relativamente baixo devido à sua superfície porosa e rugosa.

As caldeiras modernas são econômicas, sua potência é regulada em função das necessidades do ambiente aquecido e, portanto, não funcionam o tempo todo, mas apenas durante os períodos em que a temperatura ambiente desce abaixo da definida. Assim, existem períodos de tempo em que a caldeira não funciona e a chaminé arrefece. As paredes de uma chaminé que funciona com uma caldeira moderna quase nunca são aquecidas a uma temperatura acima do ponto de orvalho, o que leva a um acúmulo constante de vapor d'água. E isso, por sua vez, leva a danos na chaminé. Uma velha chaminé de tijolos pode desabar sob novas condições de operação. Uma vez que os gases de exaustão contêm: CO, CO2, SO2, NOx, a temperatura dos gases de exaustão das caldeiras a gás montadas na parede é bastante baixa, 70 - 130 ° C. Passando por uma chaminé de tijolos, os gases de exaustão resfriam e quando o ponto de orvalho de ~ 55 - 60 ° C é atingido, o condensado cai. A água que se deposita nas paredes da parte superior da chaminé fará com que se molhem, além disso, ao ligar

SO2 + H2O = H2SO4

ácido sulfúrico é formado, o que pode levar à destruição do canal do tijolo. Para evitar a condensação, é aconselhável usar uma chaminé isolada ou instalar um tubo de aço inoxidável no canal de tijolos existente.

Medição de descarga

Nas caldeiras, as situações de emergência são extremamente indesejáveis, pois muito depende delas, podendo haver acidentes entre o pessoal de serviço. Mas mesmo em uma casa pequena, um fogão ou caldeira deve funcionar corretamente. Muitos sensores monitoram constantemente o funcionamento do dispositivo. Há um sensor de vácuo na fornalha. Existem vários designs diferentes do sensor, o principal é que ele funciona corretamente.

O sensor pode medir a resolução ou responder quando um determinado valor é excedido. Nas empresas, o sinal é transmitido do sensor para o dispositivo de notificação: luz, som, eletromagnético. E os funcionários ou automáticos tomam medidas para estabilizar a situação. Por exemplo, o fluxo de ar ou combustível pode ser reduzido. As medidas tomadas dependem do projeto da caldeira ou forno em particular.

Primeira fornalha de fornalha e verificação de esboço

Depois de dobrado o recuperador, é necessário fazer duas coisas: deixar secar e determinar a qualidade da tiragem. O forno demora uma semana a secar. Nesse período, todas as portas foram deixadas abertas, a fornalha explodiu. Você pode queimar pequenas quantidades de papel e aparas de madeira. Se você não permitir que seque adequadamente, é possível que o material se rache no futuro.

Para saber a quantidade de calor que vai dar ao recuperador, é feita uma verificação da tiragem. Isso depende de:

- suavidade das paredes internas, incluindo as paredes da fornalha e da chaminé;

- altura do tubo - pelo menos 5 metros. Normalmente eles usam a recomendação de que quanto mais alto, melhor.

Os fornos de teste são realizados lentamente. Primeiro, eles sempre queimam papel e lascas de madeira e, em seguida, colocam fogo na lenha. A fumaça pode ocorrer no quarto. Isso indica uma tração não muito boa. Às vezes, o problema é resolvido queimando papel ou aparas de madeira na chaminé. Uma chama carmesim indica combustão incompleta do combustível. Se formará muita fuligem, que se depositará na chaminé e estreitará a abertura.

Se o fogo for amarelo palha e a fumaça for incolor, então o fogão está dobrado corretamente. Você pode verificar a tração usando um dispositivo especial. Se não estiver disponível, você pode usar papel comum. Uma folha ou tira de papel é cuidadosamente levada para a porta aberta da fornalha. Se ele desvia para a fornalha com um fluxo de ar e é puxado para dentro, não há problemas. Um fogão bem dobrado pode ser decorado com um relógio de lareira. Não só aquece a divisão, mas também é esteticamente agradável.

Proteção de uma caldeira de combustível sólido contra corrosão de baixa temperatura

No modo de aquecimento da caldeira a uma temperatura do líquido de arrefecimento de menos de 55-65 graus. A condensação dos gases de combustão se forma na superfície do trocador de calor na caldeira. O condensado se mistura com os produtos da combustão de combustível e entope gradualmente o trocador de calor, o que reduz a eficiência da caldeira. Além do mais, depósitos contêm ácido, o que acelera a corrosão do metal e reduz significativamente a vida útil da caldeira e da chaminé.

Para proteger a caldeira contra a corrosão de baixa temperatura, a temperatura da água no tubo de retorno, na entrada da caldeira, durante a queima é necessário elevá-lo acima de 55-65 graus o mais rápido possível e não baixá-lo no futuro.

| Esquema de proteção da caldeira contra baixa temperaturacorrosão. Quando a caldeira é ligada, o refrigerante circula apenas ao longo do circuito da caldeira QC |

A unidade de proteção da caldeira contra corrosão de baixa temperatura (item 6 do circuito de aquecimento) divide o circuito em dois circuitos - no circuito de proteção da caldeira, QC - circuito da caldeira e OK - circuito de aquecimento.

Quando a caldeira é acesa, a válvula de três vias direciona a circulação do refrigerante ao longo do circuito da caldeira, passando pelos dispositivos de aquecimento. Como resultado, o refrigerante e a caldeira aquecem rapidamente.

Depois que a temperatura do refrigerante no circuito da caldeira subir mais de 55-65 graus, a válvula de três vias começa a se misturar gradualmente, adicione água do circuito de aquecimento.

Assim, a circulação do refrigerante no circuito de aquecimento só começa depois de o circuito da caldeira ter aquecido rapidamente. A temperatura da água no tubo de retorno na entrada da caldeira, enquanto o combustível está queimando na caldeira, permanece sempre acima de 55-65 graus.

Do grupo META

Até quatro opções para inserções de lareira são produzidas pela META:

- ARDENFIRE - META fornos de ferro fundido de França. Este modelo possui vidros resistentes ao calor para monitoramento do processo. Eles têm boa dissipação de calor e são duráveis. Todos os conectores são selados adicionalmente com um cabo especial.

- EUROKAMIN - todos os modelos são montados com peças fabricadas na Europa. Eles também estão equipados com óculos especiais. O recuperador distingue-se pela boa transferência de calor, resistência a altas temperaturas.

- METAFIRE - inserções para lareira concebidas para lareiras. A base é de aço, a câmara é adicionalmente disposta com placas refratárias. As fornalhas nesses modelos podem ser ajustadas em altura, o vidro também está embutido. O preço e a qualidade desses modelos são bem equilibrados.

- Caminetti é um dos novos produtos. A fornalha de ferro fundido é forrada com aço de alta qualidade por dentro. Possui vidro resistente ao calor. É caracterizada pelo aquecimento rápido da sala, tamanho pequeno, esteticamente bonito.

De Keddy

Os engenheiros suecos são conhecidos por sua capacidade de trabalhar com ferro fundido. Os fornos Keddi se distinguem pela qualidade do ferro fundido usado inicialmente. As tecnologias para sua produção e processamento são classificadas. Por muito tempo eles dominaram as sutilezas de trabalhar com este material. Por esse motivo, cada um de seus produtos se diferencia por:

- alta eficiência. O aquecimento da sala começa no momento em que o fogo acaba de ser aceso. Além do ferro fundido, a construção utiliza a pedra Olivi, que acumula calor e o cede por muito tempo;

- consumo de combustível reduzido. A temperatura será mantida na sala por um longo tempo sem a necessidade de adicionar combustível com frequência:

- durabilidade. Qualquer produto irá resistir a mais de um ano de trabalho, uma garantia de até 10 anos.

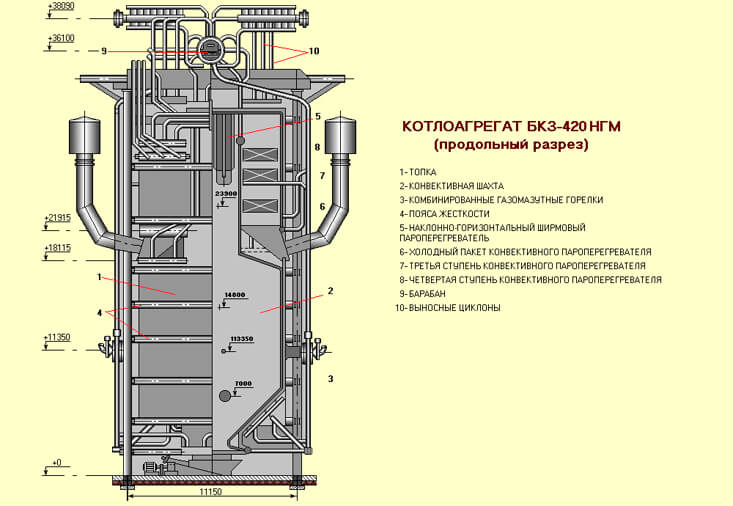

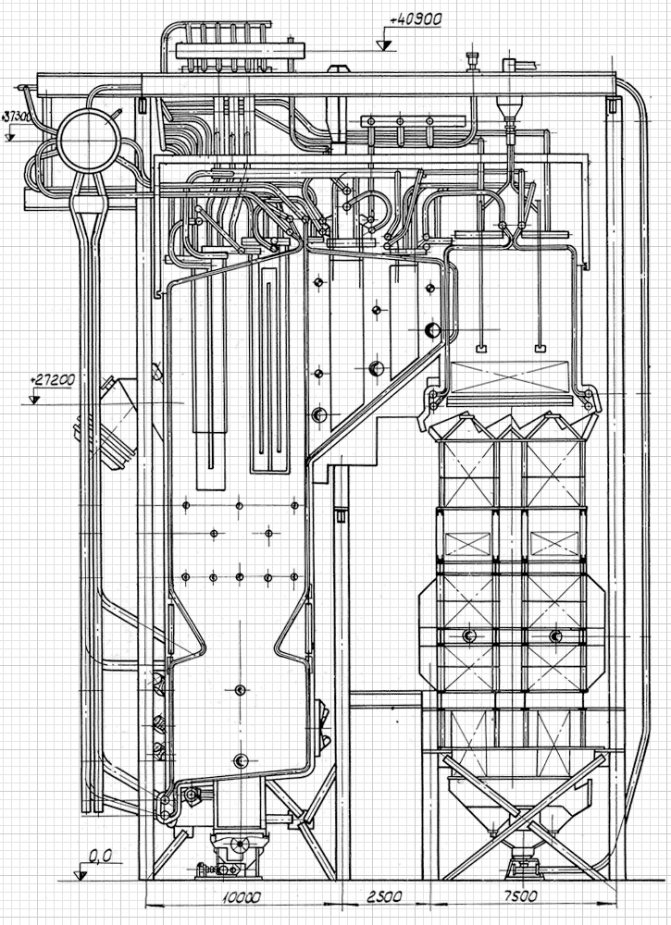

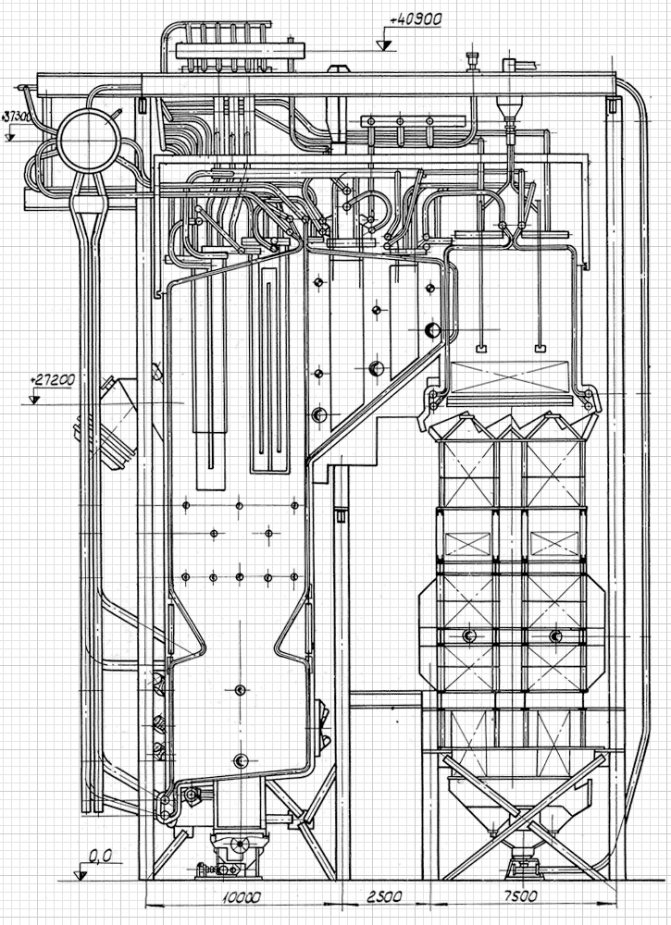

Dispositivo BKZ-160-100 GM

De acordo com o diagrama de princípio de operação de uma caldeira BKZ de um único tambor, seu projeto consiste em um forno, vários queimadores, um tambor superior com separadores de ciclone externos, vários pacotes de superaquecedores, um economizador, um caminho de alimentação, um aquecedor de ar, chaminés, exaustor de fumaça e sistema de abastecimento de combustível. Todo o equipamento é cuidadosamente projetado, instalado e ajustado para uma operação ideal da caldeira.

Firebox

A câmara de combustão é de tipo aberto, seção transversal retangular, blindada com tubos 60x4 de aço caldeira St.20. As telas traseira e frontal formam uma estrutura de baixa inclinação isolada com tijolos refratários.

O topo da câmara de combustão é fechado com um superaquecedor. Forno 13 circuitos independentes conectados por coletores superior e inferior de tubos de caldeira 219 x 25 mm.

As superfícies de aquecimento da tela dianteira e traseira formam uma constrição ao nível de 11.380 mm da soleira do forno, que divide a câmara de combustão em duas partes: combustão e resfriamento. Para uma combustão eficiente, os tubos na câmara inferior são cravejados e cobertos com uma massa de cromita resistente ao calor.

Queimador

Para a combustão de combustível lateral e em algumas estruturas na parede frontal da câmara de combustão, vários queimadores de 2 a 8 são fornecidos. Eles podem ser carvão pulverizado ou gasóleo.

Os queimadores principais de fluxo direto estão localizados em ângulo com a horizontal. Os queimadores de descarga estão localizados acima dos queimadores principais e formam um fluxo turbulento da mistura ar-combustível com a direção oposta de rotação no meio da câmara de combustão.Para a ignição, a caldeira é equipada com 2 queimadores de mufla localizados nas laterais do forno.

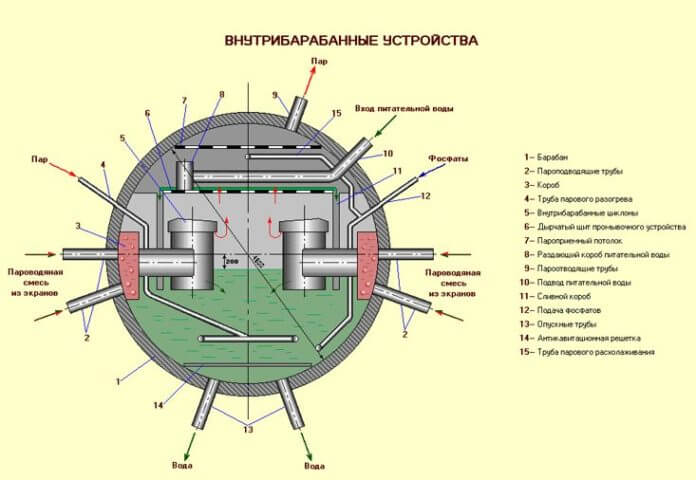

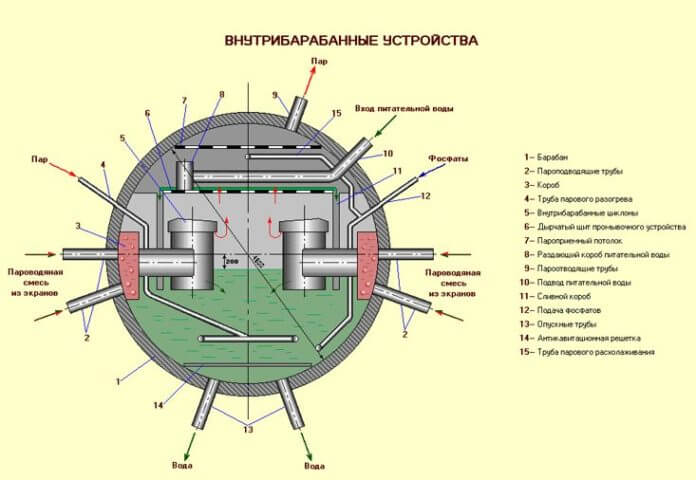

Tambor de caldeira e separação de vapor

Remessa de tambor de caldeira BKZ

O tambor da unidade da caldeira tem D = 1600 mm e é feito de aço 16GNMA. A caldeira possui dois estágios de evaporação. O primeiro está no compartimento limpo, que inclui o tambor e as telas frontais. O segundo inclui telas laterais e traseiras com ciclones externos que formam o compartimento do sal.

A mistura vapor-água dos sacos-tela, do compartimento limpo, vai para a caixa de distribuição do tambor e daí segue para os ciclones, onde as gotas são separadas do vapor. A água dos separadores é devolvida ao tambor. E o vapor passa pela segunda etapa de separação e entra no superaquecedor.

Unidades de superaquecedor

O vapor no superaquecedor se move em 2 fluxos independentes. O superaquecedor é feito de 3 componentes:

- pacote de teto, protegendo completamente a fornalha - tipo de radiação;

- 20 telas na frente da parte horizontal da chaminé - tipo semirradiação;

- a embalagem na parte giratória é do tipo convectiva.

Se a temperatura do vapor saturado da caldeira for constante, a temperatura do vapor superaquecido (TP) pode aumentar. Às vezes, de acordo com as condições de operação do equipamento CHPP, ele precisa ser reduzido. As caldeiras BKZ possuem sistema de regulagem TPP, que é realizado nos dessuperaquecedores estágio 1 e 2 por injeção de condensado.

O fornecimento de líquido condensado para injeção no dessuperaquecedor de 1 ° estágio é feito por meio de um ejetor de vapor. No 2º estágio do dessuperaquecedor devido à diferença de pressão entre o dessuperaquecedor e o condensador.

Economizador e caminho de nutrientes

O economizador é usado para aquecer água antes de colocá-la no tambor, reduzindo a temperatura dos gases de combustão. Um dispositivo de blocos de tubos da caldeira da bobina de 32x4 mm, colocado no poço da caldeira.

Economizador para BKZ

A água de alimentação que alimenta a unidade, a água da caldeira que circula pelas telas, a mistura de vapor e água e o vapor superaquecido criam o caminho de alimentação da unidade de caldeira BKZ. Para resfriar as telas, a água deve ter uma taxa de circulação projetada, podendo passar pelo circuito, tanto uma vez, por exemplo, como vapor superaquecido, quanto repetidamente, como água de caldeira nas telas.

O abastecimento de água de alimentação é direcionado para o tambor superior e ao longo dos coletores inferiores D = 133x10 mm, e a mistura vapor-água é retirada dos coletores superiores de mesmo diâmetro.

Recirculação de gases de combustão

O movimento dos gases de combustão ao longo do caminho do gás da caldeira ocorre devido à descarga do forno. Os exaustores de gases de combustão da caldeira BKZ possuem margem de produtividade de 10%, queda de pressão de até 30% e frequência de rotação de 746 rpm, proporcionando emissão de gases de combustão na atmosfera de até 1000 m3 / h com T = 150 C.

Para reduzir as emissões de óxido de nitrogênio nas caldeiras BKZ, os gases de exaustão são recirculados. O método começou a ser aplicado no início dos anos 80.

Estudos têm demonstrado que o maior efeito na redução de NOx ocorre quando parte dos gases de combustão são alimentados através da linha de recirculação para os canais centrais dos queimadores. Este método é de pouca utilidade na queima de óleo combustível, pois há dificuldades para seu acendimento.

Portanto, para fornos de gasóleo, a recirculação é usada misturando parte dos gases de combustão com o ar e fornecendo a mistura através dos canais médios ou periféricos do queimador.

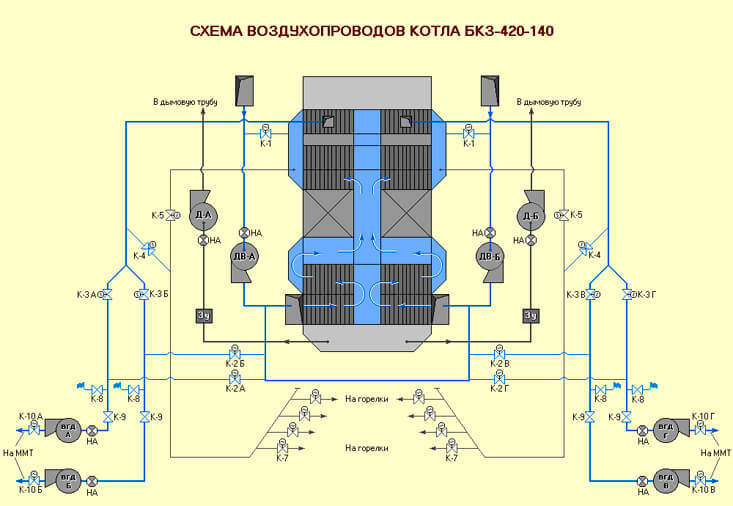

Diagrama do aquecedor de ar e do caminho do ar

Para aquecer o ar de sopro até 300 C, um aquecedor de ar regenerativo RVP-54 é instalado antes de ser alimentado no dispositivo de queimador BKZ. Anteriormente, estruturas tubulares eram instaladas nessas unidades, que apresentavam grandes dimensões e baixa eficiência.

RVP-54 é feito de um rotor girando em um eixo montado verticalmente. No interior da estrutura existem bolsas de aquecimento com um perfil especial, através das quais o calor dos fumos é transferido para o ar.O flange do eixo é apoiado por um rolamento de rolos na viga do aquecedor de ar. O rotor é girado por um acionamento eletromecânico. Os fluxos de gás e ar são separados por selos.