Características de acabamento protetor de fornos

Com a utilização regular do forno, todos os materiais com que é feito ficam expostos a temperaturas muito elevadas. Eles dependem das temperaturas de combustão das substâncias específicas que são usadas como combustível. Claro, as paredes do fogão são feitas de materiais refratários, mas as influências térmicas extremas alteram sua estrutura e propriedades, o que leva à destruição gradual. É para se proteger contra tais influências que o forro é usado.

O forro será a melhor proteção interna de sua lareira contra queimaduras e outros danos.

Finalidade do forro

A tarefa principal e principal é reduzir o impacto de um ambiente externo agressivo na superfície de tubos, fornos, caldeiras, tambores, poços e moinhos. Como o impacto varia, existem vários tipos de acabamentos: resistentes a altas temperaturas, a produtos químicos, inclusive ácidos, que proporcionam isolamento térmico.

Na criação do revestimento, são usados metal, borracha industrial em geral, basalto, polímeros, polietileno de ultra-alto peso molecular, bem como cimento e composto de cola.

Obtenha uma consulta completa por número.

Em quais casos isso se aplica

Se estamos falando de uma pequena lareira, que é usada periodicamente - para aquecer uma casa de campo no fim de semana ou para cozinhar ao ar livre (churrasqueira), então a proteção adicional não é necessária aqui. Nesses casos, se ocorrerem danos, eles serão mínimos e não danificarão o dispositivo no futuro próximo.

O forro obrigatório é necessário para os seguintes tipos de produtos de combustão:

- Grande família e industrial.

- Projetado para uso de muito longo prazo - por exemplo, aquecimento constante da casa.

- Câmaras de calor, que são organizadas para cozinhar regularmente em "russo" e outros fogões semelhantes.

- Unidades de combustível, cujos canais de fumaça estão dispostos diretamente ao longo das paredes da fornalha.

- Nos casos em que são utilizados combustíveis de alto poder calorífico com uma temperatura de combustão extremamente alta.

Materiais utilizados

Tendo aprendido o que é um forro, é necessário considerar com mais detalhes os materiais para sua construção. Os materiais utilizados para o revestimento de fornos e caldeiras podem ser divididos em três classes principais:

- Classe A - materiais artificiais ou naturais à base de sílica

- Classe B - materiais clássicos baseados em argila

- Classe C - inclui todas as opções restantes e várias soluções refratárias

Exemplos específicos

A superfície interna do forno pode ser protegida por uma variedade de métodos:

- Alvenaria de tijolos fireclay

- Aplicação de misturas não inflamáveis

- Instalação de telas de proteção

Recomenda-se instalar telas ao instalar fogões de metal para sauna. Em outros casos, é ineficaz, pois levará a um desperdício de energia térmica.

Tendo escolhido a alvenaria, não é recomendável usar um tijolo clássico - ele desmorona rapidamente e precisa ser substituído. Antes do advento dos materiais fireclay, eram usados produtos da marca M-300. Eles são relativamente confiáveis e duráveis, mas ainda inferiores em eficiência.

Recomenda-se o uso de tijolos fireclay abrangidos pelo GOST 390-96.

Tipos de forro

Os trabalhos de revestimento são realizados diretamente no interior da fornalha de dispositivos de metal, pedra e tijolo. Isso pode ser feito de diferentes maneiras, dependendo de qual efeito é esperado e quais objetivos devem ser alcançados:

- É possível usar telas de proteção especiais com ação isolante de calor.Eles afetarão a porcentagem de aquecimento dos gases de combustão, absorvendo uma parte significativa dos fluxos de calor radiante e removendo a maior parte do calor pelas chaminés.

- O uso de materiais que irão assumir a maior parte do efeito térmico sobre si mesmos - resistentes ao fogo com baixa condutividade térmica, retardando o processo de aquecimento dos materiais do forno e excluindo seu contato direto com o fogo.

O trabalho de revestimento em uma fornalha de tijolos é realizado com o assentamento de alvenaria

ATENÇÃO! As telas de isolamento térmico reduzem significativamente a transferência de calor, portanto, não são utilizadas para fornos destinados ao aquecimento de ambientes.

Formas de realização

Forro do encaixe da lareira com argila refratária

O procedimento realiza-se de diversas formas, a mais adequada é escolhida tendo em conta o material de que é feito o recuperador ou a lareira. Além disso, a escolha é influenciada pelo tempo de colocação da camada de revestimento.

Materiais de argila refratária são considerados o método mais popular para revestir aparelhos de aquecimento. Chamotte é uma argila especial queimada a uma temperatura máxima de até 1.500 graus. Depois que o material natural aquecido é triturado, são feitos painéis, tijolos ou misturas secas a partir dele. Os compradores são mais propensos a escolher materiais de argila refratária devido à sua qualidade, uso eficaz e custo acessível.

É aconselhável colocar telas que reflitam a radiação térmica nas paredes dos fogões metálicos de sauna. Quando usadas em outros tipos de unidades de forno, a baixa eficiência das telas pode significar que foram instaladas incorretamente. O calor gerado não aquecerá completamente as paredes e, em vez disso, começará a ir para a chaminé, tendo em conta a modernização do sistema.

Pedras feitas de rochas naturais pertencem a materiais de classe A, na maioria das vezes arenito, quartzo ou granito são usados para revestimento. Recomenda-se utilizá-los para o revestimento de pastilhas de lareira, não para fogões, pois esses materiais apresentam baixa condutividade térmica e trincam sob a influência de forte fogo.

Placas especiais e materiais de rolo são adequados para superfícies com baixa condutividade térmica. O revestimento deste tipo pode ser executado durante a construção do forno ou em um dispositivo de aquecimento já acabado.

Substâncias ou soluções com maior resistência ao fogo são aplicadas nas superfícies internas das paredes dos fornos. Podem ser misturas secas, a partir das quais deve ser preparada uma argamassa resistente ao fogo, ou uma massa adesiva resistente ao calor, também utilizada em alvenarias de argila refratária e paredes de tijolo.

Argamassa de revestimento refratário de carboneto de silício Blindagem reflexiva de calor

Métodos de execução

O revestimento da soleira é normalmente realizado com o auxílio dos chamados materiais "argila refratária" - substâncias especialmente tratadas e suas misturas com a inclusão de elementos de queima, destruindo as propriedades plásticas e levando suas partículas para sinterização, bem como outros refratários produtos. Pode ser:

- Pedra trabalhada feita de rocha natural, como arenito ou quartzo, ou conglomerado, resistente a temperaturas particularmente altas.

- Tijolos de argila refratária acabados, a partir dos quais é colocada a parede interna. Suas propriedades refratárias são alcançadas devido a uma tecnologia especial de fabricação com adição de pó de argila pré-cozida e outras substâncias que melhoram as propriedades do produto final. A proteção contra esse tipo de tijolo é muito popular, pois pode suportar quase todas as temperaturas do forno de aquecimento e é relativamente barato.

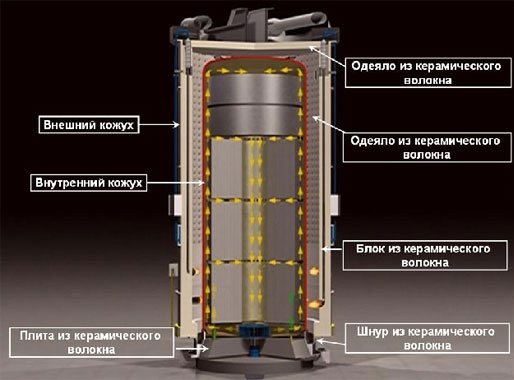

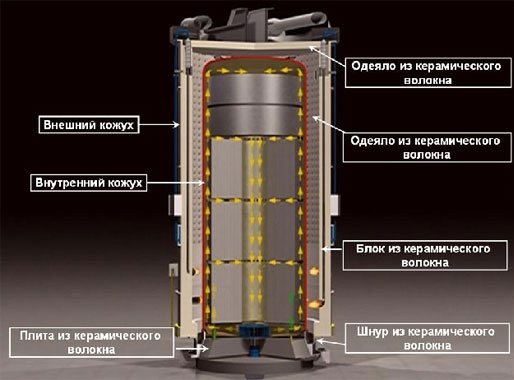

- Materiais de rolo, placas e tapetes: fibra de basalto,

- placas de vermiculita,

- caulim na forma de papel ou papelão, consistindo de argila branca mineral.

- argila refratária, que são concretos refratários com a adição de um componente magro,

Acabamentos de vermiculita podem ser uma ótima alternativa para tijolo e pedra

O que é forro?

O revestimento da fornalha é o revestimento interno da estrutura da fornalha, que usa tijolos de revestimento. A principal qualidade é a proteção contra o calor, a resistência ao fogo e o prolongamento da vida útil do forno e da fornalha. O forro não é feito apenas de tijolos, outros materiais são usados. A classificação depende das substâncias que o forno produz no decorrer de seu trabalho. Existem 3 tipos de substâncias refratárias:

- azedo;

- básico;

- neutro.

Todos os trabalhos de acabamento são realizados somente após a aprovação do projeto dos desenhos e seleção dos materiais por um engenheiro civil. Os materiais para o revestimento do produto são os protetores da parte do combustível e do próprio forno de efeitos mecânicos e químicos. Assim, esta cobertura de recuperador de calor, chaminé ou caldeira serve para proteger as paredes e o teto da estrutura dos efeitos das altas temperaturas durante o funcionamento do mecanismo.

Tabela de comparação de materiais de revestimento

IMPORTANTE! Em condições de produção - em empresas metalúrgicas e outras onde o processamento de matérias-primas e produtos acabados pelo método a quente é usado, a proteção do forno é mais frequentemente feita de tijolos de pedra ou argila. Em uma casa “apertada”, as alternativas são mais aceitáveis.

Características da proteção do forro

O forro do forno é um acabamento superficial especial do produto para protegê-lo de possíveis danos durante a operação, que são o resultado de efeitos térmicos, mecânicos, químicos e outros. O revestimento do equipamento do forno é projetado para estender a vida útil das paredes e outras partes do forno.

Com a utilização regular do forno, todos os materiais com que é feito ficam expostos a temperaturas muito elevadas. Eles dependem das temperaturas de combustão das substâncias específicas que são usadas como combustível.

Claro, as paredes do fogão são feitas de materiais refratários, mas as influências térmicas extremas alteram sua estrutura e propriedades, o que leva à destruição gradual.

É para se proteger contra tais influências que o forro é usado.

O forro será a melhor proteção interna de sua lareira contra queimaduras e outros danos.

Se estamos falando de uma pequena lareira, que é usada periodicamente - para aquecer uma casa de campo no fim de semana ou para cozinhar ao ar livre (churrasqueira), então a proteção adicional não é necessária aqui. Nesses casos, se ocorrerem danos, eles serão mínimos e não danificarão o dispositivo no futuro próximo.

O forro obrigatório é necessário para os seguintes tipos de produtos de combustão:

- Grande família e industrial.

- Projetado para uso de muito longo prazo - por exemplo, aquecimento constante da casa.

- Câmaras de calor, que são organizadas para cozinhar regularmente em "russo" e outros fogões semelhantes.

- Unidades de combustível, cujos canais de fumaça estão dispostos diretamente ao longo das paredes da fornalha.

- Nos casos em que são utilizados combustíveis de alto poder calorífico com uma temperatura de combustão extremamente alta.

Tipos de forro

Os trabalhos de revestimento são realizados diretamente no interior da fornalha de dispositivos de metal, pedra e tijolo. Isso pode ser feito de diferentes maneiras, dependendo de qual efeito é esperado e quais objetivos devem ser alcançados:

- É possível usar telas de proteção especiais com ação isolante de calor.Eles afetarão a porcentagem de aquecimento dos gases de combustão, absorvendo uma parte significativa dos fluxos radiantes e removendo a maior parte do calor pelas chaminés.

- O uso de materiais que irão assumir a maior parte do efeito térmico sobre si próprios - resistentes ao fogo com baixa condutividade térmica, retardando o processo de aquecimento dos materiais do forno e excluindo seu contato direto com o fogo.

O trabalho de revestimento em uma fornalha de tijolos é realizado através do assentamento de alvenaria

Métodos de execução

O revestimento da soleira é normalmente realizado com o auxílio dos chamados materiais "argila refratária" - substâncias especialmente tratadas e suas misturas com a inclusão de elementos de queima, destruindo as propriedades plásticas e levando suas partículas para sinterização, bem como outros refratários produtos. Pode ser:

- Pedra trabalhada feita de rocha natural, como arenito ou quartzo, ou conglomerado, resistente a temperaturas particularmente altas.

- Tijolos de argila acabados, a partir dos quais é colocada a parede interna. Suas propriedades refratárias são alcançadas devido a uma tecnologia especial de fabricação com adição de pó de argila pré-cozida e outras substâncias que melhoram as propriedades do produto final. A proteção contra esse tipo de tijolo é muito popular, pois pode suportar quase todas as temperaturas do forno de aquecimento e é relativamente barato.

Materiais de rolo, placas e tapetes:

- fibra de basalto,

- placas de vermiculita,

- caulim na forma de papel ou papelão, consistindo de argila branca mineral.

Soluções e substâncias que cobrem as paredes da fornalha:

- argila refratária, que são concretos refratários com a adição de um componente magro,

- mulita - misturas de vidro líquido de silicato com diferentes variações composicionais.

| Materiais (editar) | Peso específico do produto (densidade), kg / m3 | Temperatura de operação possível, máx., 0C |

| Tijolo de barro comum | 1600 | 700 |

| Algodão basalto | 100 | 750 |

| Camada de vermiculita | 150-250 | 1100 |

| Chamotte (argamassa ou tijolo pronto) | 1800-2000 | 1300 |

| Caulim é denso | 2400-2500 | 1400 |

| Mulita (limpa / tapetes) | até 3030 | 1800 / 1600 |

IMPORTANTE! Em condições de produção - em empresas metalúrgicas e outras onde o processamento de matérias-primas e produtos acabados pelo método a quente é usado, a proteção do forno é mais frequentemente feita de tijolos de pedra ou argila. Em uma casa “apertada”, as alternativas são mais aceitáveis.

Meu próprio mestre

Claro que, para a instalação de uma camada de forro em uma residência, pode-se recorrer aos serviços de especialistas, mas com algumas habilidades de trabalho e conhecimentos adequados, esta operação pode ser realizada de forma independente.

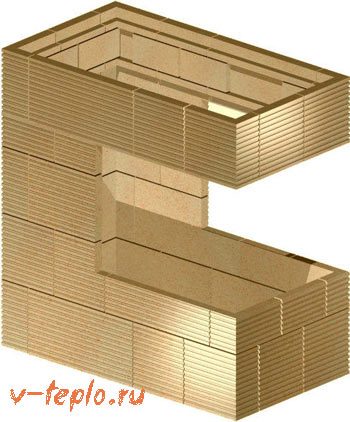

O revestimento do forno faça você mesmo a partir de tijolos fireclay é realizado levando-se em consideração as seguintes características:

- O tijolo é bem disposto "de ponta a ponta", sem deslocar os elementos da alvenaria uns em relação aos outros, ao longo de todas as paredes da fornalha interna.

- As juntas entre os tijolos individuais são preenchidas com uma argamassa à base de chamotte e argila.

- Se a alvenaria principal também for de tijolos, o forro e a camada principal são unidos por meio de uma costura vertical, mas sem bandagem.

- Se o material do forno em si for metal (ferro fundido ou aço), então uma pequena lacuna deve ser deixada entre suas paredes e a alvenaria, projetada para a expansão térmica do metal, caso contrário, o aquecimento e o resfriamento regulares podem destruí-lo em breve.

Oferecemos-lhe para se familiarizar com a Classificação de caldeiras de aquecimento de combustível sólido para uma casa privada: top-13

O acabamento com tijolos refratários ocorre de acordo com o esquema - ao longo de todas as paredes com uma lacuna, levando em consideração a expansão dos materiais

ATENÇÃO! Também é possível fazer alvenaria com tijolos vermelhos refratários, mas não é possível misturar tipos de tijolos (argila refratária mais refratários), pois eles possuem diferentes indicadores de expansão linear e condutividade térmica, o que tornará o edifício de curta duração.

A antiga alvenaria de tijolo refratário está sujeita a inspecções regulares e reparações das zonas degradadas, que se efectuam por betumação com argamassa de argila refratária e cimento de alumina.

A vantagem de usar materiais em rolo (bem como placas e tapetes) é que eles ocupam muito pouco espaço e não "roubam" o volume total necessário para o abastecimento de combustível e passagem de fumaça. A espessura padrão da maioria deles não ultrapassa 1 cm (por exemplo, o papelão grosso de caulim tem até 7 mm de espessura). Para realizar o trabalho necessário, você precisa se lembrar que:

- A quantidade de materiais necessários para o revestimento é calculada levando em consideração sua expansão linear durante o aquecimento.

- Em alguns casos, é possível colocar a tela em 2 camadas, mas para as necessidades domésticas isso não é necessário.

- As placas individuais são fixadas com elementos de reforço - pinos de metal que são inseridos em ranhuras pré-fabricadas.

- Ao finalizar com esteiras ou placas refratárias, deve-se observar a sequência de sua fixação: primeiro cobre-se o fundo, depois a superfície lateral e depois o “teto” da seção do forno.

Revestimento com soluções

O revestimento com argamassas refratárias resulta em uma camada de revestimento ainda mais fina. Este método é caracterizado pelas seguintes nuances:

- Para a preparação de soluções, são normalmente utilizadas composições secas de chamotte, mulita ou misturas de corindo, que são então diluídas com água até a consistência desejada.

- Após a aplicação, a solução deve ser queimada em condições naturais (com o forno em funcionamento) ou com maçarico. No segundo caso, o trabalho é realizado até que apareça uma crosta dura.

Qualquer revestimento pode se desgastar com o tempo. Mesmo o forro mais resistente dentro de sua fornalha pode perder gradualmente seu aperto inicial. Para preservá-lo, considere o seguinte:

- A proteção interna do forno deve ser verificada periodicamente quanto à integridade. Os danos devem ser reparados a tempo com soluções preparadas com uma mistura de chamotte e argila.

- As superfícies que são inicialmente feitas de melhor qualidade (mesmo uma camada selada de espessura uniforme sem rachaduras e outros danos) durarão muito mais.

ATENÇÃO! A instalação do forro é uma tarefa complexa da engenharia que deve ser confiada a pessoas com conhecimento, ou seja, realizar o trabalho sob a orientação de um especialista ou colocá-lo integralmente nas mãos de profissionais. O desempenho de alta qualidade desta importante obra permitirá que você se esqueça de consertar a lareira por muito tempo.

Os fornos projetados para aquecimento de instalações residenciais podem ter diferentes formas, tamanhos e outras características de design. Com base na finalidade e nas características técnicas, é tomada uma decisão sobre a necessidade de enfrentar as fornalhas.

Quando requisitado

As lareiras de pequenos fogões domésticos que funcionam no modo habitual não são recomendadas para serem forradas - desta forma se prestam melhor às tarefas de aquecimento das instalações com baixo consumo de combustível.

O revestimento do forno pode ser necessário para os seguintes tipos de produtos:

- Fornos projetados para uso de longo prazo.

- Fornos que usam combustível de alto poder calorífico.

- Grandes fogões domésticos.

- Câmaras de fogo de fogões russos, que são usados para cozinhar.

- Fogões nos quais canais de fumaça estão localizados ao longo das paredes da fornalha.

Os caminhos

O revestimento do forno pode ser interno ou externo. O interno protege a fornalha do fogão de superaquecimento, o externo é projetado para dar uma aparência decente.

O interior é feito de materiais refratários que podem suportar altas temperaturas por muito tempo.

O tijolo é disposto na borda ao longo das paredes da fornalha, enquanto a alvenaria de tijolos refratários é unida à alvenaria principal da fornalha com uma costura vertical, mas não é amarrada.

Este método permite proteger as paredes da fornalha do sobreaquecimento e prolonga significativamente a vida útil do fogão.

Dependendo da finalidade do forno para acabamento, telas de proteção podem ser usadas para absorver fluxos radiantes. Se o fogão for usado para cozinhar, essas telas são instaladas dentro da fornalha, onde contribuem para o rápido aquecimento dos gases de combustão ou do ar fornecido à fornalha.

Forro de tijolo

O revestimento do forno faça você mesmo a partir de tijolos fireclay é realizado levando-se em consideração as seguintes características:

- O tijolo é bem disposto "de ponta a ponta", sem deslocar os elementos da alvenaria uns em relação aos outros, ao longo de todas as paredes da fornalha interna.

- As juntas entre os tijolos individuais são preenchidas com uma argamassa à base de chamotte e argila.

- Se a alvenaria principal também for de tijolos, o forro e a camada principal são unidos por meio de uma costura vertical, mas sem bandagem.

- Se o material do forno em si for metal (ferro fundido ou aço), então uma pequena lacuna deve ser deixada entre suas paredes e a alvenaria, projetada para a expansão térmica do metal, caso contrário, o aquecimento e o resfriamento regulares podem destruí-lo em breve.

O acabamento com tijolos refratários ocorre de acordo com o esquema - ao longo de todas as paredes com uma lacuna, levando em consideração a expansão dos materiais

ATENÇÃO! Também é possível fazer alvenaria com tijolos vermelhos refratários, mas não é possível misturar tipos de tijolos (argila refratária mais refratários), pois eles possuem diferentes indicadores de expansão linear e condutividade térmica, o que tornará o edifício de curta duração.

A antiga alvenaria de tijolo refratário está sujeita a inspecções regulares e reparações das zonas degradadas, que se efectuam por betumação com argamassa de argila refratária e cimento de alumina.

Forro de forno faça você mesmo

O forro do forno faça você mesmo, feito com argila refratária, será forte, durável e eficaz, apenas com o uso de uma solução especial. A melhor opção são misturas secas prontas para fornos de revestimento com as próprias mãos, adaptadas para chamotte e testadas para operação em laboratório. As composições resistentes ao calor e refratárias para alvenaria encontram-se no mercado em uma variedade, e os preços são bastante acessíveis, e os experimentos com revestimento são mais caros, já que o trabalho de reparo e restauração de estruturas de aquecimento é trabalhoso e demorado.

Forro com tijolos fireclay

As misturas secas prontas para revestimento possuem instruções do fabricante na embalagem e informações sobre a finalidade exata da composição. O revestimento de seções de fornos requer misturas refratárias e, para outras seções, soluções resistentes ao calor também podem ser usadas. Composições refratárias são muito mais caras, mas só devem ser usadas para fornos de revestimento, especialmente porque um pouco de solução é necessária - você pode levar a uma taxa de 70 kg de matéria seca por 100 peças. tijolos.

Ao forrar com tijolos de argila, nem sempre deve ser encharcado antes do assentamento, mas em certos casos:

- O tijolo seco absorve rapidamente a água da argamassa, o que faz com que a costura da argamassa endureça mais rapidamente e perca a plasticidade. É muito difícil retocar algo, portanto, é necessária uma boa habilidade de alvenaria. Se o tijolo for encharcado antes da obra, é possível obter um recurso adicional para correção de erros na alvenaria, ampliando a mobilidade da mistura de argamassa.

- Ao reaproveitar tijolos de desmontagem de fogões antigos, a imersão abre os capilares e as estruturas dos poros do tijolo, por onde entraram pó e soluções durante o serviço. A humidade e as soluções de humedecimento penetram mais facilmente no tijolo, a adesão e a resistência da alvenaria aumentam.

- Durante os trabalhos de alvenaria de verão, quando as temperaturas do ar são elevadas, recomenda-se molhar o tijolo um pouco antes de o assentar.No outono e inverno, este procedimento torna-se desnecessário e prejudicial, pois os tijolos encharcados na alvenaria devem ser secados, sendo inadmissível o aquecimento da estufa antes da secagem natural e assentamento da argamassa nas costuras da alvenaria - podendo causar deformações na as costuras da alvenaria e reduzem a sua resistência. Às vezes, a secagem é realizada com o calor de uma potente lâmpada elétrica incandescente com todas as portas do recuperador totalmente abertas.

O tijolo refratário seco para alvenaria é preferível, portanto, ao invés de embeber o tijolo, pode-se tornar a mistura de argamassa um pouco menos espessa para ter um tempo curto para corrigir possíveis falhas na alvenaria.

Forro com adesivos e pastas refratárias

Alternativamente, o uso de cola de aluminossilicato refratária em vez de argamassas de argila refratária para revestimentos tem vantagens inestimáveis. Essas composições são utilizadas não apenas para revestimentos de fornos domésticos como soluções de alvenaria e revestimento, mas também na metalurgia. utilizar adesivos de alta temperatura para a instalação de produtos à base de basalto e fibra de caulim, fibra cerâmica, argila refratária, com excelente aderência na extremidade.

A cola de aluminossilicato é comercializada pronta para uso, em embalagens plásticas lacradas de diferentes embalagens, no mínimo 2 kg.

O forro com cola refratária inclui as seguintes etapas:

- Antes do trabalho, a cola é bem misturada até ficar completamente homogênea.

- Aplicar cola nas superfícies pré-umedecidas com espátulas de aço. Nas paredes da seção do forno e / ou outros elementos do forro, a cola é aplicada em camada fina - não mais que 3 mm. No caso em que o forro é realizado apenas com uma camada adesiva, sem colar papelão ou outros materiais, a cola é aplicada 3-4 vezes, com uma exposição de cada camada por cerca de 15 minutos.

- Ao fixar o papelão basalto em superfícies horizontais, pode-se diluir a massa adesiva com água até 15%. O consumo do adesivo é afetado pela qualidade das superfícies a serem tratadas e pela espessura das camadas aplicadas, a cola pode ser consumida por metro quadrado. Medidor dentro de 2-4 kg.

- A camada de cola seca completamente em um dia, se a temperatura não for inferior a 25⁰С e a espessura da aplicação não for superior a 3 mm. Em altas temperaturas (acima de 85⁰C), a secagem completa ocorre em 5-7 horas.

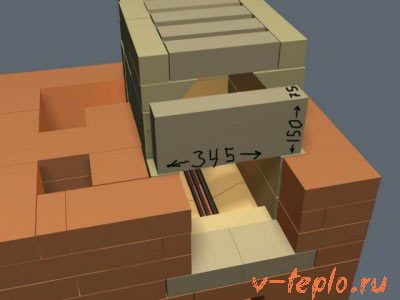

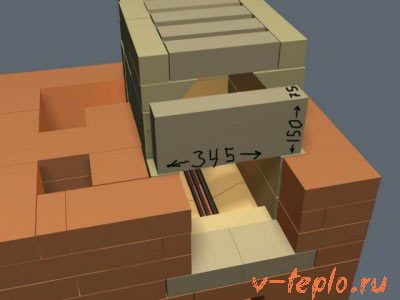

Revestimento de fornos para fogões de tijolos e lareiras

Ao revestir as paredes das seções do forno, é imperativo levar em consideração a inevitável expansão térmica dos materiais sob influências da temperatura quando os fornos, lareiras ou caldeiras estão em operação. A proteção interna de uma camada de chamotte e uma camada externa de alvenaria de tijolo vermelho comum deve ter uma lacuna de expansão de 0,7-1,0 cm e / ou uma camada intermediária de placa de amianto, folha de basalto ou caulim ou material em rolo. O contato direto da parede externa da seção do forno com o revestimento do forno é inaceitável, deve haver uma lacuna livre ou preenchimento com um material resistente ao calor, caso contrário, a diferença na expansão de temperatura dos materiais causará deformações e a estrutura irá colapso gradualmente.

Antes do início do assentamento, é calculada a necessidade de materiais. Os tijolos fireclay com dimensões padrão de 250 * 150 * 65 mm são mais comuns. Os produtos de argila refratária são produzidos em uma grande variedade, o que permite selecionar argila refratária para uma configuração de qualquer complexidade - para câmaras de combustão, abóbadas de lareira, arcos, etc. Nas lareiras, as paredes internas são feitas com uma inclinação para que o calor entre na sala e os produtos da combustão sejam direcionados para uma abertura calculada com precisão. Da mesma forma que nos fornos de fornos, as lacunas de expansão entre o forro de argila e as paredes externas de tijolo são necessárias nas lareiras.

A espessura e os materiais para o revestimento são selecionados com base no modo de operação do forno ou da unidade de caldeira. A fim de fortalecer a alvenaria de argila refratária, o reforço também é usado.As costuras são reforçadas com arame de aço com um diâmetro de 3 - 5 mm em cada segunda carreira. Quando os fornos são erguidos de acordo com os esquemas-ordens, o forro é feito em paralelo, e todas as dimensões já foram calculadas e pintadas no pedido, assim como as formas e tamanhos dos produtos de argila refratária.

Mas se você precisa forrar a fornalha de uma fornalha já construída, as etapas do processo são as seguintes:

- A primeira fila de tijolos fireclay é colocada em torno das grades, e um tijolo com uma borda inclinada é preferível para fornecer uma inclinação na direção das grades.

- Em fornalhas acabadas, é extremamente difícil projetar a parede posterior com uma inclinação, então você deve torná-las uniformes. As paredes posterior e lateral do forro são elevadas simultaneamente.

- Com fornos de tamanhos pequenos e a necessidade de seu revestimento, não são usados tijolos de argila refratária, mas painéis de argila refratária de paredes finas ou gesso com uma composição refratária pastosa. Ao aplicar revestimentos, é necessário que toda a superfície tenha sido processada. Antes do trabalho, organize a iluminação superior removendo os anéis de ferro fundido dos queimadores.

Quando forrar fornos de qualquer tamanho, assim como durante o assentamento, é inaceitável combinar tijolos cerâmicos resistentes ao calor e tijolos refratários de argila refratária. Esses materiais variam muito em densidade e expansão linear e, além disso, têm um coeficiente de condutividade térmica diferente. A combinação de chamotte e tijolo vermelho dará alvenaria, sujeita a deformação quando aquecida, instável e não confiável, e o tijolo vermelho principal é o primeiro a rachar e desmoronar. Para compensar a expansão térmica, intervalos com uma folha refratária de amianto, basalto ou caulim são sempre necessários entre a chamota e a cerâmica. Em pequenos fornos com forro, também é difícil arranjar vãos, mas isso é necessário, pelo menos com um tamanho mínimo de meio centímetro.

Forro de fornalha de metal

A expansão linear do metal e da chamota é incomparável com parâmetros semelhantes de tijolos de diferentes tipos, portanto, ao revestir fornos de aço, a questão dos vãos nem mesmo se coloca. As lacunas térmicas entre a chapa de aço do forno e a argila refratária são preenchidas com amianto, mas caulim ou lã de basalto ou esteiras são preferíveis.

O forro dos fornos de aquecimento metálicos inevitavelmente reduz a eficiência do aquecimento, já que parte do calor da combustão do combustível irá não para o aquecimento das paredes, mas para a chaminé. Portanto, na presença do revestimento interno dos fornos, é completamente desnecessário fazer o revestimento externo da estufa de aço com tijolos cerâmicos - a alta capacidade de calor e a baixa condutividade térmica da cerâmica reduzirão muito a transferência de calor do forno .

Eles começam a folhear a fornalha de metal de baixo para cima, exatamente como uma de tijolo - eles colocam o fundo, em um piso feito de, por exemplo, papelão de basalto não mais fino que 1 cm. Cartão ou folhas de outro calor- os materiais resistentes são fixados com cola refratária.

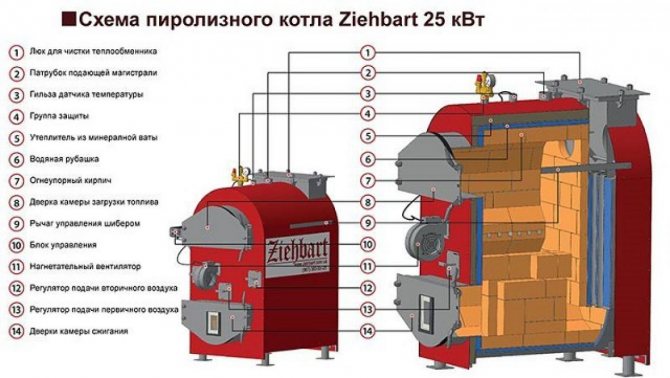

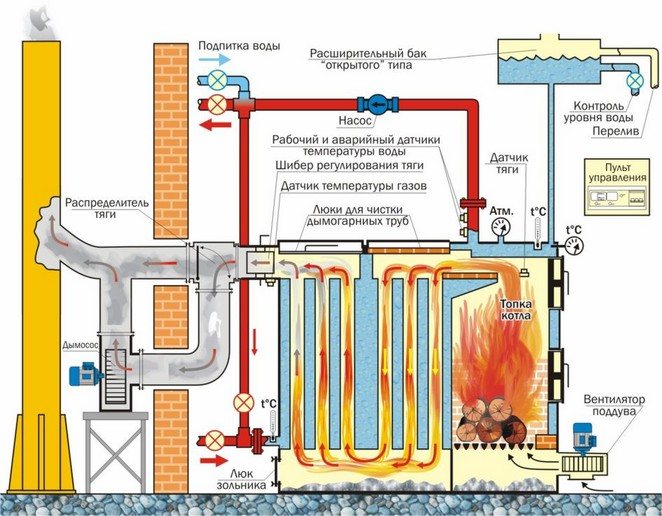

Diferenças no revestimento de caldeiras de combustível sólido

As peculiaridades do revestimento da caldeira estão em levar em consideração as especificidades da obra - a unidade da caldeira deve gerar energia térmica e transferi-la continuamente para o circuito de troca de calor para o refrigerante circulante, e a dissipação de calor através do invólucro externo pelas estruturas da caldeira é reduzido ao mínimo, uma vez que, no contexto das caldeiras, a transferência de calor para o exterior é a perda de calor. Tudo isso determina as diferenças entre o revestimento das várias caldeiras, dependendo de sua blindagem.

Os três principais métodos de revestimento de caldeiras

- Raramente usado para caldeiras domésticas - forros pesados. Se a caldeira tiver uma blindagem fraca e aquecer durante o funcionamento acima de 1200⁰C, existe o risco de as paredes de chapa de aço se queimarem rapidamente. Além disso, não é mais seguro fazer manutenção em tal unidade e incêndios são possíveis. Ao fazer forros pesados, os tijolos de argila são colocados com uma colher em duas ou até três camadas. Como resultado, a temperatura das superfícies externas da caldeira cai para 80⁰С.

- Um forro de argila refratária de camada única é considerado leve.Ao mesmo tempo, o exterior da superfície das caldeiras é adicionalmente forrado com material incombustível em função das temperaturas específicas às quais a unidade é aquecida, e por cima também é possível revestir com chapa de aço.

- O revestimento externo é feito de compostos refratários - cola, revestimentos viscosos ou pastas para isolar termicamente os tubos por cima. Este método simples de revestimento é usado em áreas onde é difícil ou impossível usar outros aquecedores devido ao forte aquecimento. Aplicar um forro de revestimento com escovas duas, menos frequentemente três ou quatro vezes, assentando uma malha de reforço de fibra de vidro. Malhas de aço não são utilizadas, pois proporcionam grande expansão linear quando aquecidas. A malha oferece proteção contra possíveis danos mecânicos à camada de revestimento. Este revestimento multicamada espessado evita a perda de calor através dos tubos.

Características do forro dos fornos dos fogões de barro moldado

O fogão de adobe moldado está agora em grande moda, e a variedade desses fogões, tanto no design, na estrutura e no tamanho, está crescendo, apesar da enorme variedade de fogões de ferro fundido e aço e de todos os materiais de construção necessários para a construção de fogões de tijolos. Os fornos de estuque são especiais - são muito antigos, testados pelo tempo e altamente funcionais, e aquecem, "curam" e criam um chique exclusivo. O peculiar fogão de estuque com bancadas é agora uma tendência poderosa e inegável. A fornalha de um fogão de adobe moldado também precisa de proteção - forro.

Para fornos de estuque, os especialistas recomendam o uso de argila refratária como revestimento. Uma pequena exceção - se o recuperador for composto por uma mistura de argamassa com reforço de pedra (uma tecnologia bastante complexa à beira da arte), então é possível limitar-se a um forro com cola ou pastas refratárias. As mesmas composições são utilizadas para fornos de fornos e tubos de caldeira - mulita ou mistura de corindo, cimentos especiais de alumina expansível, misturas de argamassa chamotte ou margas, bem como composições adesivas de aluminossilicato.

O revestimento com pastas e adesivos viscosos é simples e não exige altas qualificações, mas apenas precisão e atenção. Quando a mistura refratária endurece, ela forma uma casca protetora monolítica e não permite que as paredes principais de argila do forno quebrem sob forte aquecimento.

Revestimento, reparo e restauração de câmaras de combustão de fornos

Todos os fornos estão sujeitos a verificações de revisão antes de iniciar uma nova temporada de operação após os meses de verão. Durante o período de inatividade do verão, os impactos são possíveis, cujos resultados não são imediatamente perceptíveis, mas levarão a rachaduras e cavacos no início do forno. Esses fenômenos não só reduzem a eficiência da transferência de calor do fogão, mas também podem se tornar muito perigosos - são os riscos do monóxido de carbono na área residencial. Monóxido de carbono, ou monóxido de carbono, um gás sem gosto, cor e cheiro, extremamente perigoso para a saúde e a vida - esta informação é trivial e familiar a todos. As revisões do forno após o tempo de inatividade são realizadas nas camadas externas de tijolo (forrado, gesso, azulejado, etc.), bem como, sem falha, e nas superfícies internas do revestimento existente. Todas as rachaduras e danos são cuidadosamente reparados.

O forro é reparado com revestimentos refratários - mástique, cola, argamassa. Basta restaurar as superfícies externas com um material resistente ao calor. Após os trabalhos de reparação, a estufa deve ser aquecida não antes de o material refratário e resistente ao calor estar completamente seco e gripado, apenas por secagem natural. Deformações nas áreas dos embutimentos ocorrem se o forno for iniciado a aquecer imediatamente após o reparo.

O revestimento independente do forno e da caldeira é possível, mas requer conhecimento e alguma experiência, por isso, muitas vezes recorrem a profissionais sobre essas questões. Afinal, não basta apenas realizar o trabalho, é preciso também calcular a espessura necessária do forro e escolher o material certo entre uma gama considerável de materiais.

Do material do rolo

A vantagem de usar materiais em rolo (bem como placas e tapetes) é que eles ocupam muito pouco espaço e não "roubam" o volume total necessário para o abastecimento de combustível e passagem de fumaça. A espessura padrão da maioria deles não ultrapassa 1 cm (por exemplo, o papelão grosso de caulim tem até 7 mm de espessura). Para realizar o trabalho necessário, você precisa se lembrar que:

- A quantidade de materiais necessários para o revestimento é calculada levando em consideração sua expansão linear durante o aquecimento.

- Em alguns casos, é possível colocar a tela em 2 camadas, mas para as necessidades domésticas isso não é necessário.

- As placas individuais são fixadas com elementos de reforço - pinos de metal que são inseridos em ranhuras pré-fabricadas.

- Ao finalizar com esteiras ou placas refratárias, deve-se observar a sequência de sua fixação: primeiro cobre-se o fundo, depois a superfície lateral e depois o “teto” da seção do forno.

INTERESSANTE! Muitos fornos modernos feitos em fábricas já possuem uma camada de revestimento nas paredes das seções do forno e não requerem processamento adicional. Em particular, os agregados de aço são frequentemente tratados com vermiculita.

O acabamento interior pode ser feito em papelão basalto

Quais materiais são melhores para fazer um forro de uma mufla

Os materiais de revestimento do forno são divididos em várias classes. Sua principal diferença são as características dos ingredientes que compõem:

- "A" - o rodapé é criado a partir de componentes naturais. Isso também inclui materiais sintéticos com um aglutinante de silicone.

- "B" - o ingrediente principal do revestimento é argila especialmente processada - chamotte. A partir dele são criados blocos e tijolos, que são usados na construção de um fogão.

- "C" - esta classe inclui materiais criados com base em outros componentes.

O mais popular para o revestimento de fornos mufla é a matéria-prima de classe B, uma vez que está prontamente disponível e é relativamente barata.

Para melhorar as qualidades de resistência ao calor da chamotte, areia de quartzo, arenito triturado e outras rochas são adicionadas a ela, que não mudam com o aquecimento significativo.

O revestimento do forno com tijolos de argila refratária ou cerâmica é algumas vezes executado em combinação com outros materiais que contêm argila branca. Eles estão disponíveis na forma de rolos, folhas ou placas e são inseridos entre camadas de cerâmica ou componentes resistentes ao calor. Mais frequentemente usado:

- Lã basáltica.

- Caulino.

- Esteiras de mulita-sílica.

- Vermiculita.

Se a fornalha for revestida com tijolos, quase sempre misturas secas são usadas. Eles são usados para preparar uma solução resistente a altas temperaturas. A alvenaria é revestida com esta composição e as cavidades e fissuras formadas durante a construção da mufla são preenchidas.

As formulações semifluidas ajudam a construir integridade e evitar vazamento de calor

Revestimento com soluções

O revestimento com argamassas refratárias resulta em uma camada de revestimento ainda mais fina. Este método é caracterizado pelas seguintes nuances:

- Para a preparação de soluções, são normalmente utilizadas composições secas de chamotte, mulita ou misturas de corindo, que são então diluídas com água até a consistência desejada.

- Após a aplicação, a solução deve ser queimada em condições naturais (com o forno em funcionamento) ou com maçarico. No segundo caso, o trabalho é realizado até que apareça uma crosta dura.

IMPORTANTE! A vantagem do método da argamassa é também a criação de superfícies absolutamente monolíticas, que proporcionam a melhor proteção dos materiais dos efeitos do fogo. No entanto, tal monólito exigirá reparos mais rápidos do que a alvenaria e a alvenaria.

A proteção bem pensada do recuperador garante calor e conforto por muitos anos

Cola e argamassa

Argamassa refratária para assentamento de tijolos refratários

Além da qualidade e características dos materiais, a eficácia do procedimento de revestimento também é influenciada por sua correta instalação com o uso de substâncias especiais.

Solução

As soluções resistentes ao calor formam uma fina camada monolítica nas paredes do forno, que protege a superfície de trabalho dos efeitos das chamas. Este monólito pode exigir reparos à medida que se desgasta. Ao trabalhar com uma solução, você deve seguir as regras básicas:

- As soluções são preparadas a partir de misturas secas de corindo, mulita ou chamotte, que são diluídas em água até obter uma consistência cremosa. As proporções dos componentes e as características das misturas costumam ser indicadas na embalagem.

- Primeiro, a camada de solução é queimada com um maçarico ou aquecida em um forno para formar um revestimento duro durante a queima.

- Se o forro for executado com tijolos refratários, as costuras das juntas devem ser preenchidas até a altura total da alvenaria.

Para 1 m3 de alvenaria, geralmente são necessários pelo menos 100 kg de argamassa pronta de qualquer tipo de mistura.

Adesivo refratário

Cola refratária para colocar a fornalha

A cola refratária é considerada o componente mais forte, é vendida em recipientes com peso de 2 a 50 kg e é mais usada para forro. Antes de iniciar o trabalho, o recipiente é aberto e misturado até ficar homogêneo, em seguida aplicado na superfície, observando as regras básicas:

- A massa de cola é aplicada sobre a superfície umedecida com uma espátula com camada não superior a 3 mm.

- Ao cobrir toda a cavidade do forno com cola, o procedimento é realizado em camadas, observando intervalos de 15 minutos após cada aplicação.

- Para colar papelão basalto em seções horizontais, a composição com cola é diluída em água em 15% no máximo 12 horas antes do início do trabalho.

- O consumo de cola é de 1 a 4 kg, dependendo da estrutura da superfície a ser processada e da espessura da camada adesiva.

A massa de cola solidifica completamente a uma temperatura de mais de 25 graus em 24 horas, se as temperaturas forem superiores a 90 graus - após 6 horas.

Tecnologia de preparação de solução ideal

Diagrama de revestimento cerâmico.

Até que a composição ideal da solução seja obtida, muitos experimentos devem ser realizados. A fim de reduzir ao mínimo o tempo necessário para o teste, vários blocos de tijolo de teste com diferentes composições de argamassa devem ser preparados com antecedência. O principal é designar os blocos para determinar a combinação ideal após o teste.

Uma boa opção para preparar uma solução é uma mistura de argila com pó de tijolo moído.

Se o fogão for usado apenas para queimar lenha, o uso de materiais de chamotte como solução é impraticável. É mais adequado usá-los ao usar carvão como combustível.

Métodos de revestimento dependendo do tipo de forno.

A escolha dos materiais e métodos de revestimento é necessária dependendo do tipo de forno. Existem vários tipos de fornos: 1) Metal; 2) Tijolo; 3) Caldeira a vapor; 4) Adobe.

- No revestimento de fornos metálicos, deve-se ter em mente que ao ser aquecido, de acordo com as leis da física, o metal se expandirá e, ao esfriar, voltará a encolher. Portanto, ao isolar tal forno, é necessário fornecer um pequeno intervalo entre a camada de revestimento e a superfície do forno. O espaço resultante deve ser preenchido com lã de basalto ou outro material não combustível. - Ao revestir um forno de tijolos, você também não deve colocar argila refratária perto da alvenaria externa Caso contrário, a camada de revestimento de aquecimento e expansão pode começar a empurrar a camada externa. Isso levará à sua rachadura, rachadura, o que pode fazer com que o monóxido de carbono vaze para a sala. - Às vezes, uma caldeira a vapor de forno também requer forro. Neste caso, geralmente é isolado com tijolos fireclay em uma ou duas camadas. Em alternativa, pode ser produzido um denominado revestimento interno do tubo. Para isso, revestir os tubos da caldeira em várias camadas com uma massa não combustível viscosa especial. E coloque uma malha de reforço em cima.- Para fogões de adobe moldado, você pode usar tijolos de argila, mas fabricantes de fogão experientes ainda aconselham a escolha de um método de revestimento e o uso de misturas especiais de mulita, corindo ou argila.

Forro de forno de tijolo

Problemas com o revestimento da parte do forno surgem não apenas com fornos de metal, fornos de tijolo também têm algumas características. Em altas temperaturas do forno, podem ocorrer rachaduras térmicas à medida que as camadas internas aquecidas empurram as camadas externas frias para fora do lugar. As paredes externas, que retêm a forma do forno e desempenham o papel de "bandagem", divergem para os lados sob a influência das camadas internas expandidas. Nesse caso, são formadas rachaduras e destruição de tijolos individuais, o que também pode levar à liberação de gases de monóxido de carbono no ambiente.

A rachadura é agravada pelo fato de que a argila usada para unir a camada externa dos tijolos tem baixa aderência e se expande quando aquecida mais do que os próprios tijolos. Consequentemente, quando superaquecido, a costura se desmorona. É mais correto usar uma argamassa mais plástica ao criar um forno com seu teste separado, quando dois tijolos são conectados com a solução resultante e queimados em alta temperatura. Após o ensaio, verifica-se a aderência da argamassa, a sua expansão e fissuração. E já com base nos resultados obtidos, ou a composição da solução muda, ou, se o resultado do teste for satisfatório, a solução é usada para criar todo o forno.

Colocar tijolos de argila refratária.

Antes de começar a criar um revestimento de tijolos fireclay, alguns fabricantes de fogões o mergulham em água. É realmente necessário - não há uma opinião única sobre este assunto. Mas a maioria dos especialistas acredita que é imperativo molhar um tijolo que já está em uso. Seus capilares e rachaduras estão obstruídos com resíduos de poeira e argamassa. Recomenda-se também molhar os tijolos de argila para iniciantes - para que a solução em superfície úmida seque por mais tempo e seja possível corrigir falhas na alvenaria. No entanto, esses "procedimentos de água" só podem ser realizados no verão, no calor. Não é recomendável molhar a chamotte em tempo chuvoso ou no outono - o tijolo vai secar por muito tempo. Os fabricantes de fogão experientes colocam os tijolos de argila no interior da fornalha na seguinte ordem - primeiro eles colocam um tijolo em volta da grelha e, em seguida, levantam as paredes laterais e traseira. A cada duas carreiras, recomenda-se reforçar a alvenaria com armadura como arame de aço. Ao erguer fogões e lareiras domésticos comuns, uma camada de forro é suficiente. Os tijolos são fixados com argamassa de argila, sendo estritamente proibida a utilização de cimento-areia, como no caso de tijolos comuns.

No entanto, se um fabricante de fogões novato não tem certeza de suas habilidades, ainda não é recomendado experimentar misturar a solução - é melhor comprar um já pronto. As lojas possuem uma extensa linha de pacotes de soluções especiais para todos os gostos e carteiras. Estas são várias misturas de alvenaria refratária, rejuntes, mástique, cola. Deve-se notar que, para o forro, a preferência não deve ser dada a um resistente ao calor, mas sim a uma mistura refratária. De acordo com estimativas aproximadas, colocar 100 tijolos refratários exigirá aproximadamente 55-75 kg de mistura seca.

2) Pedra natural como forro. Para o revestimento, uma pedra natural como arenito ou quartzo é usada. Esses minerais são altamente resistentes a temperaturas extremas e têm baixa condutividade térmica. Eles são fixados dentro da fornalha da mesma forma que os tijolos fireclay - usando argamassa ou misturas especiais.

3) Forro do rolo. Se o volume da câmara do forno for pequeno, recomenda-se o uso de materiais em rolo para revestimento - para economizar espaço. A maioria desses materiais não ultrapassa um centímetro de espessura.Para forro de rolo, placas de isolamento de alta temperatura, tapetes, módulos e fibra são comumente usados. Eles são feitos principalmente de basalto, fibra cerâmica, vermiculita. Por isso, além de terem uma pequena espessura, apresentam baixo peso. Ao mesmo tempo, eles se distinguem pela baixa condutividade térmica e resistência a altas temperaturas - alguns podem suportar temperaturas de até 1350 graus Celsius. Você também pode usar materiais aparentemente inadequados, como papel e papelão. Mas não os comuns, mas feitos de caulim e argila branca mineral. Os materiais do rolo são fixados na câmara de combustão, geralmente usando pinos de metal, que são inseridos em ranhuras especialmente preparadas. As placas ou esteiras refratárias são colocadas primeiro na parte inferior, depois nas paredes laterais e apenas no final, na superfície superior do forno. Você também pode usar cola especial para fixar as esteiras e fibras. A cola de aluminossilicato de alta temperatura conecta firmemente não apenas placas de basalto, fibras e esteiras, mas também tijolos. Vendido em baldes plásticos de dois a cinquenta quilos. O consumo por metro quadrado é de 1-4 kg.

4) Revestimento com soluções. É o tratamento da superfície interna do forno com soluções especiais de argila refratária (também chamados de concretos refratários), mulita (também são vidros líquidos de silicato) ou soluções de corindo. Esse revestimento é ultrafino, mas ao mesmo tempo refratário. Essas misturas são vendidas em embalagens - prontas, secas. Para preparar a solução, dilua com água até a consistência desejada. A mistura preparada é aplicada nas paredes da câmara de combustão e tratada termicamente - queimada. Se o forno ainda estiver inoperante, você pode queimar a solução aplicada com um maçarico ou tocha a gás.

As complexidades do revestimento doméstico

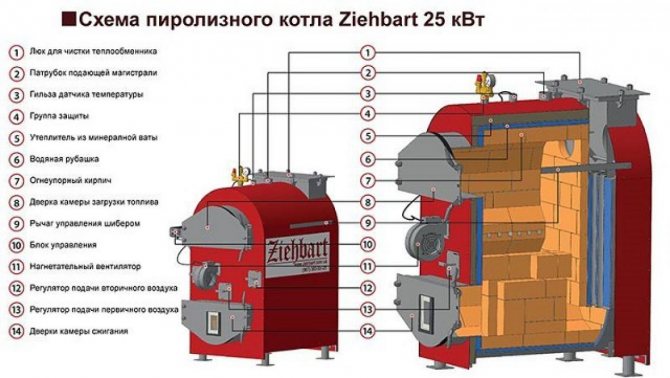

Diagrama de uma caldeira de aquecimento de combustível sólido.

Na maioria dos casos, ao projetar fogões, caldeiras ou churrasqueiras, uma camada de tijolos de argila é colocada. No entanto, é difícil para uma pessoa inexperiente em construção determinar as características tecnológicas do revestimento:

- quantas camadas são necessárias;

- se existe uma lacuna entre os tijolos de argila para sua expansão quando aquecidos e quais são as dimensões das lacunas;

- como consertar o fireclay.

Se as dimensões da fornalha permitirem, então para o forro é melhor usar tijolos de argila refratária de tamanho padrão (250 * 150 * 65 mm), colocados verticalmente. A postura horizontal melhorará as propriedades de proteção contra o calor, mas “consumirá” o volume interno da fornalha. Não há lacunas entre os tijolos, já que os tijolos refratários praticamente não se expandem quando aquecidos. Não se deve usar argamassa de cimento para fixar tijolos, pois ela desmoronará devido a temperaturas extremas, é mais fácil fazer um corte nas junções dos tijolos entre si e conectá-los com uma ponta de metal.

Forro de fornos de metal

Uma atenção particular deve ser dada ao arranjo do revestimento se o forno for de metal, uma vez que a dilatação térmica do metal é muito maior do que a do tijolo, o que deve ser levado em consideração. Deve haver uma lacuna para a expansão térmica entre a camada de revestimento e as paredes de metal do forno, caso contrário, o revestimento pode simplesmente colapsar quando o metal é aquecido. A lacuna é selada com lã de basalto na forma de feixes ou folhas. Se o fogão não estiver localizado em uma área residencial, o amianto pode ser usado para os mesmos fins.

Outro erro ao usar fogões de metal é bloqueá-los não só por dentro, mas também por fora, o que explica isso por melhorar a segurança e o aquecimento do fogão. No entanto, essa abordagem é falha porque:

- o tijolo tem alta capacidade calorífica e baixa condutividade térmica, o que significa que todo o calor da combustão do combustível ficará dentro do forno e sairá com fumaça;

- a superfície da fornalha será privada de acesso de ar para remoção de calor, o que levará à queima. A queima das paredes, por sua vez, promove a penetração de monóxido de carbono na sala, o que é prejudicial à saúde.