Синтетичко уље из угља

- кућа

- Чланци

- Синтетичко уље из угља

Производња синтетичког уља из смеше 50% угља и воде под високим притиском уз кавитациону механичку и електромагнетну обраду успешно је тестирана у Краснојарску. У овом случају, уместо чисте воде можете користити отпад и воду загађену уљем.

Синтетичко уље из угља

Производња синтетичког уља из смеше 50% угља и воде под високим притиском уз кавитациону механичку и електромагнетну обраду успешно је тестирана у Краснојарску.

У овом случају, уместо чисте воде можете користити отпад и воду загађену уљем.

Технологија омогућава потпуну прераду угља (смеђег и битуменског), укључујући производњу суспензије воде и угља са даљом прерадом у синтетичко уље. За чију употребу, као лож уље, није потребна значајна модернизација котла. Такође, ова технологија се користи за вађење обојених метала са одлагалишта предузећа.У опреми нема механичких делова који се окрећу, трљају и ударају, услед чега нема абразивног хабања опреме за млевење. На излазу добијамо гориво дисперзије 1-5 микрона (кап мазута када се прска млазницом има 5-10 микрона) по карактеристикама је слично уљу.Од класичне технологије остала је само груба брусилица. Након тога угаљ са пречишћеном водом улази у електрични импулсни дезинтегратор, где се уситњава на 30 микрона под електричним пражњењем (снага пражњења 50.000 киловолти). Затим улази у ултразвучни дезинтегратор где се дроби до дате фракције. Затим се претвара у плаземски реактор, где се одвијају хемијски процеси, који омогућавају добијање горива близу природног уља. Истовремено, потрошња енергије износи 5 киловата по једној тони ефективне ефективне вредности. У опреми нема механичких делова који се окрећу, трљају и ударају, услед чега нема абразивног хабања опреме за млевење. На излазу добијамо гориво дисперзије 1-5 микрона (кап мазута када се прска млазницом има 5-10 микрона) по карактеристикама је слично уљу.Од класичне технологије остала је само груба брусилица. Након тога угаљ са пречишћеном водом улази у електрични импулсни дезинтегратор, где се уситњава на 30 микрона под електричним пражњењем (снага пражњења 50.000 киловолти). Затим улази у ултразвучни дезинтегратор где се дроби до дате фракције. Затим се претвара у плаземски реактор, где се одвијају хемијски процеси, који омогућавају добијање горива близу природног уља. У исто време, потрошња енергије износи 5 киловата по једној тони ефективног ефективног учинка.

Трошкови комплекса "ПОТРАМ" за прераду угља, у зависности од продуктивности.

| Капацитет прераде сировина, тона дневно | 15 | 30 | 45 | 60 | 75 | 90 | 105 | 120 | 135 | 150 |

| Сложено време производње, у месецима | 7 | 8 | 9 | 9 | 10 | 10 | 11 | 11 | 12 | 12 |

| Трошкови комплекса "ПОТРАМ", у милионима рубаља. | 19,77 | 28,71 | 37,41 | 45,86 | 54,06 | 62,02 | 69,73 | 77,19 | 84,40 | 91,37 |

| Број технолошких линија у комплексу, ком. | 1 | 1 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

Излаз дизел горива из запремине сировина је 50%, профитабилност је 400%.

1. Припрема сировина за прераду.Смеђи угаљ се дроби до величине 0,5 мм и меша са мазутом или отпадним уљима и водом. У пропорцији 1 дела мрког угља, 2 дела отпадних уља (у даљем тексту дна), 0,3 дела воде. Смеша треба да буде пастозни производ који се лако пумпа помоћу вијчане пумпе.2. Укапљивање сировина.Припремљена паста се помоћу завртња пумпе доводи у јединицу за молекуларну експлозију. Реактор молекуларне руптуре генерише снажне акустичне таласе високонапонским импулсним електричним пражњењем у течном медијуму. Због могућности генерисања импулса притиска велике амплитуде, овај метод омогућава утицај на одређене карактеристике медија, као што су састав, вискозност, дисперзија.Када је изложен импулсима притиска велике амплитуде, обрађени медијум се подвргава компресији и затезна оптерећења. Као резултат, честице дисперговане фазе вишекомпонентних угљоводоничних производа су фрагментиране и поликатни молекули угљоводоника су испуцали. Претпостављају се следећи механизми ових појава: 1. Дисконтинуитет честица и молекула на оштром фронту ударног таласа.2. Кавитација у зонама разређивања које настају иза таласа компресије са накнадним колабирањем мехурића таласима компресије који се одбијају од граница. Разградња молекула воде на водоник и кисеоник под утицајем електричног пражњења. Комбинација молекула водоника са молекулима угљеника угља, што доводи до његове течности у водоничном окружењу. импулсно електрично пражњење у присуству воде најмање 5 мас.% угља.

3. Пуцање течних сировина.Да бисмо одвојили механичке неорганске нечистоће од течног угља и добили производе ниже молекулске тежине, загревамо течни угаљ. Температура процеса 450-500 ° Ц. Као резултат, компоненте течног октанског бензина, гасна уља (компоненте бродских мазута, гасних турбина и горива за пећи), фракције бензина, млазна и дизел горива, нафтна уља добијају се из течног угља. Пуцање се наставља пукнућем Ц - Ц веза и стварањем слободних радикала или карбаниона. Истовремено са цепањем Ц - Ц веза, долази до дехидрогенације, изомеризације, полимеризације и кондензације средњих и почетних супстанци. Као резултат последња два процеса настаје крековани остатак (фракција са тачком кључања већом од 350 ° Ц) и нафтни кокс.4. Фракциона дестилација пиролизне течности.Добијена нафтна течност након процеса крековања подвргава се поступку фракционе дестилације да би се добила чиста комерцијална горива. Дестилација се заснива на разлици у саставу течности и паре која се од ње ствара. Спроводи се делимичним испаравањем течности и накнадним порођајем. кондензација паре. Дестилована фракција (дестилат) обогаћена је с релативно више испарљивих (ниско-кључајућих) компонената, а неповратна течност (дестилациони остатак) обогаћена је мање испарљивим (високо-кипућим) компонентама. Пречишћавање супстанци дестилацијом заснива се на чињеници да када мешавина течности испари, пара се обично добија другачијег састава - обогаћена је компонентом смеше са ниским кључањем. Због тога је могуће уклонити нечистоће које се лако кључају из многих смеша или, обратно, дестилирати основну супстанцу, остављајући једва вреле нечистоће у уређају за дестилацију. То објашњава широко распрострањену употребу дестилације у производњи чистих супстанци. Коцкасти остатак се враћа на почетак технолошког процеса за добијање пасте од угља.

Типичне карактеристике СУН (синтетичко уље од угља)

| Индекс | Вредност |

| Масени удио чврсте фазе (угаљ) | 58…70% |

| Оцењивање | 100% фракција мања од 5 микрона |

| Густина | Око 1200 кг / м3 |

| Садржај пепела у чврстој фази | (зависи од степена угља) |

| Нето калорична вредност | 2300 ... 4300 кцал / кг (у зависности од врсте изворног угља) |

| Вискозност, при брзини смицања од 81с | не више од 1000 мПа * с |

| Температура паљења | 450 ... 650 ° Ц |

| Температура сагоревања | 950 ... 1600 ° Ц |

| Статичка стабилност | $ 1 12 месеци |

| Тачка мржњења | 0 степени (без адитива) |

СУНЦ - синтетичко уље од угља СУН припремљено од различитих угља, има различите карактеристике: топлоту сагоревања, влажност, садржај пепела итд. Поред ових карактеристика, СУН мења температуру паљења. разне оцене ... Узимајући у обзир да се својства угља различитих наслага могу мењати, тада ће се и својства РМС-а разликовати.

Табела бр. 1 Особине СУНЦА из битуменског угља

| РАЗРЕД УГЉА | ИЗВОРНИ УГЉЕН | СУН | ||||

| Врт,% | Ад,% | Кри, МЈ / кг (Гцал) | Врт,% | Ад,% | Кри, МЈ / кг (Гцал) | |

| Д. | 11 | 12 | 24,0 | 35 | 12 | 16,9 |

| Д. | 8 | 16 | 25,3 | 33 | 16 | 17,8 |

| ОС | 6 | 15 | 27,4 | 30 | 15 | 19,8 |

| СС | 8 | 17 | 26,0 | 35 | 17 | 17,6 |

| Т. | 7 | 20 | 25,1 | 30 | 20 | 18,3 |

| АЛИ | 10 | 13 | 26,0 | 35 | 13 | 18,1 |

Табела 2. Својства ефективног ефекта мрког угља

| РАЗРЕД УГЉА | ИЗВОРНИ УГЉЕН | СУН | ||||

| Врт,% | Ад,% | Кри, МЈ / кг (Гцал) | Врт,% | Ад,% | Кри, МЈ / кг (Гцал) | |

| Б3 | 25 | 18 | 16,9 | 48 | 19 | 11,0 |

| Б2 | 33 | 7,0 | 16 | 50 | 7,0 | 11,3 |

| Б1 | 53 | 17 | 8,56 | 60 | 17 | 6,9 |

Хетерогене реакције на површини честица угља доводе до интензивирања сагоревања, а активирање честица угља паром доводи до смањења температуре паљења угља него код сагоревања прашиног сувог угља. За антраците се температура паљења смањује са 1000 степени на 500, за гас и дуги пламен на 450, а за смеђе на 200 ... 300 степени.

Табела испод приказује податке о емисијама у ваздух

| Штетна супстанца у емисијама | Угаљ | Лож уље | СУН |

| Прашина, чађа, г / м3 | 100 – 200 | 2 — 5 | 1 – 5 |

| СО2, мг / м3 | 400 – 800 | 400 – 700 | 100 – 200 |

| НО2, мг / м3 | 250 – 600 | 150 – 750 | 30 – 100 |

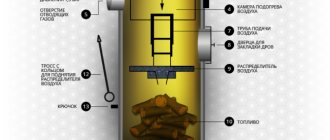

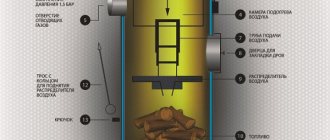

1. Бункер за снабдевање угљем; 2. Распршивач електричног пражњења; 3. Средњи резервоар; 4. Четири ротационе пумпе; 5.5-7-9-11. Ултразвучни распршивач; 6-10. Електромагнетски реактор; 8-12. Реактор за плазму; 13. Пумпа високог притиска; 14. Јет кавитатор.

Четири фазе јединице за производњу синтетичког уља су означене бојом. Принцип рада. Производња ЦПС-а одвија се у три фазе: Пречишћавање и припрема воде са повећањем ПС; Добивање суспензије воде и угља у распршивач електричног пражњења; Пријем ЦПС-а у магнетно-ултразвучним и плазма реакторима.

Постројења за прераду воде.

Ултразвучно дејство на течну фазу (воду) доводи до промене његових физичких карактеристика, што доприноси дисперзији и стабилности емулзије, те промене трају дуго. Уништавање носеће фазе примећује се као резултат ултразвучног дејства и механичких реакција изазваних њим:

Претходно уситњени угаљ се доводи у резервоар за напајање 1, одакле улази у распршивач електричног пражњења 2. Брушење електричним пражњењем. ЕРДИФ или дробљење минералних сировина, користи се нова технологија без премца за дисперзију електричног пражњења. Суспензија воде и угља, пролазећи кроз јединицу за електрично пражњење, подвргава се масивном електро-хидро шоку са фреквенцијом од 180 електричних пражњења у минути. Вода у примењеном методу млевења није само проводник енергије удара, испоручујући је до најмањих пукотина честица угља, већ и у потпуности у складу са ефектом П.А. Ребиндер смањује чврстоћу чврсте материје, олакшавајући њено уништавање Разлике између механичког и електричног пражњења метода дисперзије: својства насталих производа се разликују, јер се код механичке методе брушење врши због механичких напрезања под притиском - производ се збија , а предложеном електрично-импулсном методом врши се брушење услед затезних механичких напрезања - производ се олабави, тј. појављују се додатне поре повећавајући приступ растварача честицама угља. (В.И.Куретс, А.Ф. Усов, В.А. Тсукерман // Електрична импулсна дезинтеграција материјала - Апатитет. Томе треба додати да када се угаљ меље импулсним електричним пражњењем, јављају се многи феномени слични кавитацији: ударни таласи, плазма и активне честице у вода, када су изложени импулсу високог напона, појављују се хидратизовани електрони (е) са животним веком од 400 μс, долази до дисоцијације молекула воде - појаве активних радикалних честица (О), (Х), (ОХ).Ове активне честице (е), (О), (Х), (ОХ) ступају у интеракцију са супстанцом угља, производећи њено течност (хидрогенирање) .Такође је значајно смањена потрошња енергије, покрећући механизми брусилица, њихова периодична замена и абразивно хабање брушење делова.

Техничке карактеристике ЕРДИ Продуктивност: до 12 кубних метара / х (прошириво до 15 кубних метара / х), Влажност ВУТ: подесива од 30% и више Потрошња енергије: 30 кВ Димензије (без додавача), мм: 3280 × 2900 × 2200 Режим времена рада (процењено на излазу суспензије са наведеним параметрима): ~ 60 секунди.Тако је потрошња енергије за припрему суспензије воде и угља износила 3,3 кВх по тони из претходно уситњеног угља (величина зрна 12 мм), што је више од 1,5 пута ниже него када се користи вибрациони млин ВМ-400. У овом случају, зрнасти састав настале суспензије воде угаљ може се одмах променити у зависности од захтева за сагоревање, складиштење и транспорт.Даље, резултујућа суспензија воде и угља доводи се у средњи резервоар 3. Након пуњења, укључена је четири ротациона пумпа 4 која емулгира и испоручује решење у прву фазу блока за производњу синтетичког уља. Блок синтетичког уља. Основа процеса припреме ове врсте СУНЦА су: магнетно- ултразвучно уништавање молекула угља; магнетна активација честица угља и њихова хомогенизација; хидрокрекинг и др. при чему се нарушава структура угља као природне „стенске“ масе. Угаљ се распада на засебне органске компоненте, али са активном површином честица и великом количином слободних органских радикала. Почетна вода у реактору плазме пролази кроз бројне трансформације, као резултат дејства настају четири главна производа: атомски водоник Х; хидроксилни радикал-ОХ "; водоник-пероксид Х20; и вода у побуђеном стању Х20 чија хемијска активност доприноси стварању активног диспергованог медија засићеног финим и катионним компонентама.

(Блок синтетичког уља)

Техничке карактеристике блока синтетичког уља: Продуктивност: до 12 кубних метара / х (прошириво до 15 кубних метара / х), тј. око 5,5 т / х Гранулирани састав СУНЦА (100% честица): подесив од 1 до 5 микрона ЦВФ влажност ваздуха: подесив од 30% и више Потрошња енергије: 15 кВ Укупне димензије јединице: 4455х2900х2200 Добијено синтетичко уље (СУН) има висока реактивност у поређењу са почетним горивом, нижа температура у језгри горионика, велика стопа сагоревања (до 99%). Дисперговани медијум, који игра улогу посредне оксидације у практично свим главним фазама сагоревања горива, активира се површином честица чврсте фазе. Према томе, паљење распршених капљица започиње не паљењем испарљивих пара, већ хетерогеном реакцијом на њиховој површини, укључујући и водену пару. Активација површинских честица капљица доводи до смањења температуре паљења ефективне ефективне вредности у поређењу са паљењем угљене прашине: за горива од антрацита - 2 пута; за горива од угља разреда Г и Д - за 1,5-1,8 пута; Паљење ефективне ефективне вредности уз правилну организацију процес сагоревања започиње одмах након прскања, на „излазу из млазнице“ гориво непрекидно сагорева, без потребе за осветљењем. Сагоревање се одвија према механизму који је довољно добро проучен у студијама РЛС и карактерише се повећаним садржајем у реакционој зони средства за расплињавање (водене паре) при мало смањеној температури сагоревања, што одговара померању у односу интензитета многих истовремено насталих вредних реакција сагоревања у зони расплињавања и процеси редукције, који, пак,доводи до дубљег дифузионог продирања реакционих гасова у запремину појединих честица и њихових конгломерата, пружајући истовремено са високим степеном употребе горива (до 99%) значајно смањење стварања азотних оксида. СУН је погодан за директно сагоревање у котловима млазницама за прскање, сагоревање у котловима са кружним флуидизованим слојем, у каталитичким постројењима за грејање, прскањем преко слоја угља. Може се користити као главно гориво у парним и вреловодним котловима, у разним пећима за пржење, као као и готову почетну смешу за производњу синтетског гаса, а касније синтетичких моторних горива.Технологије за производњу синтетичког уља из угља активно развија Сасол у Јужној Африци. Метода хемијског течног укапљивања угља до стања пиролизног горива коришћена је у Немачкој током Великог отаџбинског рата. До краја рата, немачка фабрика је већ производила 100 хиљада барела (0,1346 хиљада тона) синтетичког уља дневно. Употреба угља за производњу синтетичког уља је препоручљива због блиског хемијског састава природних сировина. Садржај водоника у уљу је 15%, а у угљу - 8%. Под одређеним температурним условима и засићењем угља водоником, угаљ у значајној запремини прелази у течно стање. Хидрогенирање угља се повећава увођењем катализатора: молибдена, гвожђа, калаја, никла, алуминијума итд. Претходна гасификација угља увођењем катализатора омогућава одвајање различитих фракција синтетичког горива и употребу за даљу прераду. Сасол користи два технологије у његовој производњи: „угаљ у течност“ - ЦТЛ (угаљ у течност) и гас у течност - ГТЛ (гас у течност). Користећи своје прво искуство у Јужној Африци током Апартхеида и осигуравајући делимичну енергетску независност земље чак и током економске блокаде, Сасол тренутно развија производњу синтетичке нафте у многим земљама света, најавио је изградњу постројења за синтетичко уље у Кини, Аустралија и САД. Прва рафинерија Сасол изграђена је у индустријском граду Јужне Африке, Сасолбург, прва фабрика синтетичког уља индустријске размјере била је Орик ГТЛ у Катару у граду Рас Лаффан, компанија је такође наручила погон Сецунда ЦТЛ у Јужној Африци, учествовала у дизајн погона Есцравос ГТЛ у Нигерији заједно са Цхевроном. Капитални интензитет пројекта Есцравос ГТЛ износи 8,4 милијарде долара, резултујући капацитет рафинерије биће 120 хиљада барела синтетичког уља дневно, пројекат је покренут 2003. године, а планирани датум пуштања у рад је 2013.

Конструкција бисера ГТЛ у Катару

ЛЛЦ "Енком", Бурјатија. „Немачке биљке дају 20% приноса нафте од мрког угља, а кинеске 40-45%. Нећемо још открити све детаље, рећи ћемо само да тренутно имамо сигурну и ефикасну технологију која даје калитацију принос уља од 70% “. Сергеј Викторович Иванов, шеф иновативног предузећа „Енком“

Најновија достигнућа која водимо са сибирским огранком Руске академије наука омогућиће употребу гаса синтетисаног из мрког угља за грејање буџетских организација, стамбеног сектора, засебних комплекса итд. За ово ће бити потребно заменити конвенционалне котларнице гасним, опремљеним генераторима плина. Замена једне котларнице коштаће око 3 милиона рубаља. Овај новац ће се исплатити за 1-2 године. Технологија је најефикаснија и најсигурнија од свих постојећих. Омогућава вам да истовремено напуните 6 тона угља и током 3-4 недеље гасни генератор ће грејати троспратну петоспратницу. У блиској будућности, након детаљне припреме, започињемо производњу полу- индустријска јединица. Сам Бог му је наредио да тестира ову инсталацију у Бурјатији, која нема конкуренцију по броју наслага мрког угља. Поред тога, бавимо се производњом синтетичког уља од мрког угља. Не занимају нас постојеће инсталације. То је 20-30% приноса нафте или гаса. Кинези имају 40-45%, додајући живо вапно ту је њихова патентирана стручност. Али постоји прилика да се добије 60-70% гаса. Имамо ову технологију и за производњу гаса и за производњу нафте - она је економична, ефикасна и сигурна. Остаје да се стави у ток.Ово што сада радимо. Најозбиљнији интерес за АИИС КУЕ, и за топлотне пумпе, и за генераторе гаса, и низ других иновација које уводимо били су лидери из региона Иркутск и Казахстана, где пројекти нису тек одобрени, али су већ у фази дизајнирања ... Чак и са ниским царинама, то је економски корисно за њих. И они су не само спремни да дозволе наше учешће у реализацији пројеката, већ и да привуку буџетска средства за њихову реализацију. У Казахстану већ учествујемо на такмичењима која организује влада републике. Генерално, са владом Казахстана, која је врло озбиљна у модернизацији своје економије на основу иновативних технологија, развили смо врло плодне и разнолике пословне односе . Такође сарађујемо са руководством ове републике на увођењу других јединствених технологија - коришћења било којих врста чврстог и течног отпада из домаћинства и високотехнолошких достигнућа, у којима нису потребне установе за пречишћавање. Огромна подручја седиментационих резервоара замењују се иновативним малим машинама за пречишћавање отпадних вода. Истовремено нема мириса, нема скупе модернизације. Озерск, Чељабинска област. КПМ ЛЛЦ Користећи вртложне вртложне токове, пасивни кавитатори присиљавају течности да кључају у региону ниског притиска са појавом парне гасне фазе близу 100 %, на ниској температури саме течности. Дешавају се насилни процеси кључања, са појавом мехурића до 5 мм или више (у зависности од дизајна), праћени уласком у зоне повећаног притиска. У зонама повећаног притиска долази до интензивног сабијања мехурића, колапса и ослобађања снажног кавитацијског импулса енергије. Ослобођена енергија радикално обнавља структуру обрађене течности.КПМ ЛЛЦ спроводи научну сарадњу са Караганским државним универзитетом названим по В.И. Академик Е.А. Букетова. Одељење за хемијске технологије и екологију Хемијског факултета, на челу са доктором хемијских наука, професором Баикеновом Мурзабеком Исполовичем, бави се истраживањем кавитационе обраде: вискозних уља, нафтних производа, угљеног катрана. Специјалисти компаније КПМ ЛЛЦ помогли су одељењу у стварању неколико лабораторијских инсталација, на основу нашег развоја, где се проучавају структурне промене прерађених течних угљоводоничних материјала. На основу добијених резултата моделирају се и креирају нове савремене технологије за прераду нафте и других течних материјала РУМОРС Да, кавитационе инсталације раде и од угља покрећу домаћи бензин, чак знам и где! А ја имам дијаграм и фотографију! Али они се не рекламирају. ниша је златна! хттпс://дкди.ру/топиц15849.хтмл

ПРИДРУЖИТЕ НАМ СЕ У СОЦИЈАЛНИМ МЕДИЈИМА:

назад

Угаљ

Прерада ове врсте сировине врши се у три правца: хидрогенирање, коксање и непотпуно сагоревање. Свака од ових врста укључује употребу посебног технолошког процеса.

Коксирање подразумева присуство сировина на температури од 1000-1200 ° Ц, где нема приступа кисеонику. Овај поступак омогућава најсложеније хемијске трансформације чији ће резултат бити стварање кокса и испарљивих производа. Прва, у охлађеном стању, шаље се металуршким предузећима. Испарљиви производи се хладе, након чега се добија катран угља. Преостало је још много кондензованих супстанци. Ако говоримо о томе зашто је нафта боља од угља, треба напоменути да се много више готових производа добија из прве врсте сировина. Свака од супстанци се шаље у одређену производњу.

Тренутно се врши чак и производња нафте из угља, што омогућава добијање много вреднијег горива.

Течности

Такође, уље је сировина за добијање горива за моторне јединице.Прерада уља одвија се дестилацијом под утицајем високих температура, због чега се угљоводоници разлажу на компоненте, од којих се коначни производи већ добијају. То су бензин, керозин, дизел и мазут.

Бензин се користи као гориво за аутомобилске моторе, рафинирани керозин - за авионе и ракетне комплексе, дизел се користи за пуњење дизел мотора опремом. Мазут се користи као гориво у котларницама, а када се дестилује, добијају се уља за подмазивање. Остатак производа назива се катран, из којег се добија битумен, који се широко користи у изградњи путева.