Allmänna problem med pannautomation

Ett av de mest pressande problemen i den moderna civilisationen, och samtidigt ett av de äldsta, som fick praktiska lösningar, är problemet med automatisering. Armbågar och fällor från forntida jägare är exempel på automatiska enheter som skjuter när de behöver.

Alla slags demonstrationer i forntida egyptiska tempel utlöstes utan mänskligt deltagande, men bara när den lämpliga situationen uppstod. Det massiva införandet av automatisering i människornas moderna vardag bekräftar bara problemet i vår tid. Detta märks särskilt i mänskliga produktionsaktiviteter. Den kontinuerliga tillväxten av enheternas kapacitet, ökningen av deras produktivitet kräver snabbare och mer korrekt beslutsfattande.

Antalet av dessa beslut per tidsenhet ökar ständigt, ansvaret för deras korrekthet växer också. En persons psykofysiologiska förmågor tillåter honom inte längre att hantera behandlingen av det ökade informationsflödet.

Den senaste datortekniken och effektiva metoder för styrteori kommer till undsättning. Mer och mer komplicerade tekniska och värmetekniska processer kräver en ökning av hastigheten på de tekniska automatiseringsmedlen. Samtidigt växer kostnaden för fel och kraven på utrustningens tillförlitlighet och överlevnad växer. Framsteg inom området automatiseringsverktyg är nära relaterade till förändringar i datateknikens elementbas. Nu är nästan alla enheter byggda på mikroprocessorer.

Detta gör det möjligt att bearbeta mer komplexa algoritmer, öka noggrannheten för att mäta tekniska parametrar och ladda enskilda enheter med funktioner som tidigare inte var inneboende för dem. Och viktigast av allt, utbyta information med varandra och arbeta som ett enhetligt styrsystem.

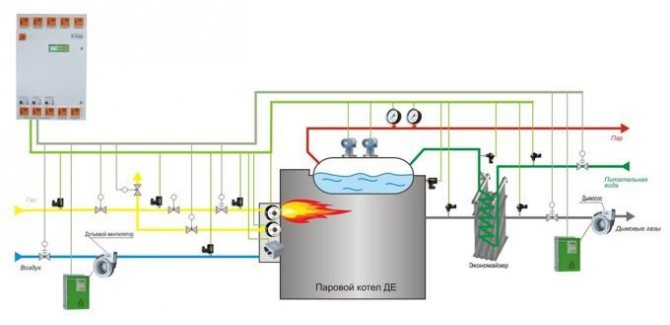

Vad är en ångpanna?

Ångpanna är en enhet för ånggenerering. I det här fallet kan enheten ge två typer av ånga: mättad och överhettad. Mättad ånga har en temperatur på 100 ° C och ett tryck på 100 kPa. Överhettad ånga kännetecknas av hög temperatur (upp till 500 ° C) och högt tryck (mer än 26 MPa).

Notera: Mättad ånga används vid uppvärmning av privata hus, medan överhettad ånga används i industri och energi. Den överför värme bättre, därför ökar användningen av överhettad ånga installationens effektivitet.

Var används ångpannor:

- I värmesystemet är ånga en energibärare.

- I kraftteknik används industriella ångmotorer (ånggeneratorer) för att generera el.

- I industrin kan överhettad ånga användas för att omvandla den till mekanisk rörelse och flytta fordon.

Automationsverktyg för pannrum

Automationsutrustning:

- processparametrar sensorer;

- ställdon som flyttar reglerkroppar med kommandon i rätt riktning;

- styrutrustning som behandlar information från sensorer i enlighet med algoritmerna och programmen inbäddade i den och genererar kommandon till ställdonen;

- anordningar för att välja styrlägen och för fjärrkontroll av ställdon;

- medel för att visa och presentera information för operativ personal;

- Anordningar för dokumentering och arkivering av teknisk information;

- medel för kollektiv presentation av information.

All denna teknik har genomgått revolutionerande förändringar under andra hälften av förra seklet, inte minst tack vare de sovjetiska vetenskapens prestationer. Så till exempel har mätinstrument, som ofta används för att mäta tryck, flöde, hastighet och nivå av vätskor och gaser, samt för att mäta kraft och massa, förändrat det känsliga elementets fysiska princip.

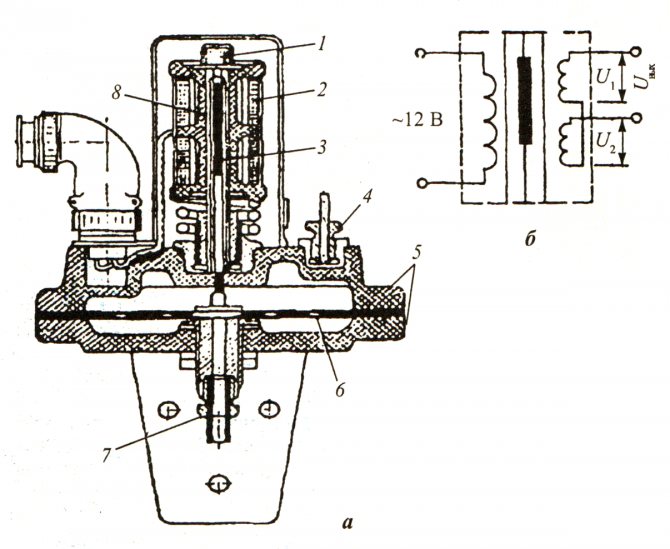

Istället för ett membran som böjer sig under en kraft och flyttar stången till en elektromekanisk givare började de använda töjningsmetoden. Dess väsen är att vissa material ändrar sina elektriska parametrar under mekanisk påverkan. En känslig mätkrets fångar upp dessa förändringar, och en datoranordning som är inbyggd i enheten översätter dem till värdet av en teknisk parameter.

Enheterna har blivit mer kompakta, mer tillförlitliga, mer exakta. Och mer tekniskt avancerade i produktionen. Moderna ställdon accepterar inte bara kommandona "på" och "av", som det var under många år. De kan ta emot kommandon i en digital kod, avkoda dem oberoende, utföra och rapportera om sina handlingar och deras tillstånd. Styrteknik har gått från lampregulatorer och reläkontaktkretsar till mikroprocessorbaserade regulator-, logik- och demonstrationskontroll.

Testerna av den första sovjetiska mikroprocessorbaserade regulatorstyrenheten som utvecklats av NIITeplopribor utfördes i januari 1980 vid utbildnings-TPP från Moscow Power Engineering Institute. CHPP fungerar som en del av Mosenergo. Enligt de första stavelserna i de tre orden i namnet fick produkten namnet "Remikont". Fem år senare genomfördes mer omfattande industriella tester av Remikonts vid tre kraftfulla industrianläggningar. Och från det ögonblicket sattes bara mikroprocessorstyrenheter i nya APCS över hela landet och i utländska projekt.

Utomlands började användningen av sådana styrenheter i automatiseringssystem för olika objekt lite tidigare. En mikroprocessorstyrenhet är en datoranordning som är utformad speciellt för att styra ett tekniskt objekt och ligger i dess omedelbara närhet.

Styrenheten består av följande block och enheter:

- Strömförsörjning;

- kalkylator;

- ingångsenhet för analoga signaler med olika klassificeringar med galvanisk isolering;

- ingångsenhet för diskreta signaler aktiva (i form av spänning) och passiva (i form av en torr kontakt);

- utgångsenhet för analoga signaler med olika klassificeringar med galvanisk isolering;

- utgångsenhet för aktiva och passiva signaler;

- gränssnittsenhet för anslutning av styrenheten till systeminformationsfältet.

Kommunikationsprotokoll

Automatisering av pannanläggningar baserade på mikrokontroller minimerar användningen av reläväxlande och styrande kraftledningar i funktionskretsen. Ett industriellt nätverk med ett specifikt gränssnitt och dataöverföringsprotokoll används för att kommunicera de övre och nedre nivåerna av ACS, överföra information mellan sensorer och styrenheter och sända kommandon till verkställande enheter. De mest använda standarderna är Modbus och Profibus. De är kompatibla med huvuddelen av utrustningen som används för att automatisera värmeförsörjningsanläggningar. De kännetecknas av höga indikatorer för tillförlitligheten för informationsöverföring, enkla och begripliga driftsprinciper.

Automatiserade termiska stationer

1992 beslutade organisationen som förvaltar Moskvas kommunala energisektor - MOSTEPLOENERGO - att införa en modern APCS i en av dess nya byggnader. Regionvärmestationen RTS "PENYAGINO" valdes. Stationens första etapp byggdes som en del av fyra pannor av typen KVGM-100.Vid denna tid ledde utvecklingen av Remikonts till att mjukvaru- och hårdvarukomplexet PTK KVINT framkom. Förutom själva Remikonts inkluderade komplexet en operatörsstation baserad på en persondator med fullständig programvara, ett mjukvarupaket för en dator- CAD-system med hjälp av design.

Funktioner för APCS för distriktets termostation:

- helt automatisk start av pannan från kallt läge innan du går in i driftläge genom att klicka på "START" -knappen på bildskärmen;

- upprätthålla utloppsvattentemperaturen i enlighet med temperaturschemat;

- kontroll av fodervattenförbrukningen med hänsyn till smink;

- tekniskt skydd med bränslespärr;

- kontroll av alla värmetekniska parametrar och deras presentation för operatören på skärmen på en persondator;

- övervakning av enheter och mekanismer - "PÅ" eller "AV";

- fjärrkontroll av ställdon från bildskärmen och val av styrlägen - manuell, fjärrstyrd eller automatisk;

- informera operatören om oegentligheter i styrningen av styrenheter;

- kommunikation med sändaren i området via den digitala informationskanalen.

Den tekniska delen av systemet ordnades i fyra skåp - en för varje panna. Varje skåp har fyra rammodulära styrenheter.

Uppgifter mellan styrenheter fördelas enligt följande:

Styrenhet 1 utfört alla åtgärder för att starta pannan. I enlighet med den start-algoritm som Teploenergoremont föreslår:

- regulatorn slår på rökavgassystemet och ventilerar eldstaden och skorstenarna;

- slår på luftfläkten;

- inkluderar vattenförsörjningspumpar;

- ansluter gas för antändning av varje brännare;

- genom flamstyrning öppnar huvudgasen till brännarna.

Styrenhet 2 gjord i en duplicerad version. Om ett tekniskt fel under start av pannan inte är hemskt, eftersom du kan stoppa programmet och starta om igen, behåller den andra styrenheten huvudläget under lång tid.

Det har ett särskilt ansvar under den kalla årstiden. Under automatisk diagnostik av en onormal situation i pannrummet sker en automatisk ojämn omkoppling från huvudkontrollen till reserven. Tekniska skydd är organiserade på samma styrenhet. Styrenhet nr 3 designad för mindre kritiska funktioner. Om det misslyckas kan du ringa en reparatör och vänta ett tag. Pannmodellen är programmerad på samma styrenhet.

Med hjälp utförs en kontroll före start av hela kontrollprogrammet. Den används också för att utbilda operativ personal. Arbetet med att skapa huvudet ACS för Moskva RTS PENYAGINO, KOSINO-ZHULEBINO, BUTOVO, ZELENOGRAD utfördes av ett team av MOSPROMPROEKT (designarbete), TEPLOENERGOREMONT (kontrollalgoritmer), NIITeplopribor (mikroprocessor central del av systemet) .

Delsystem och funktioner

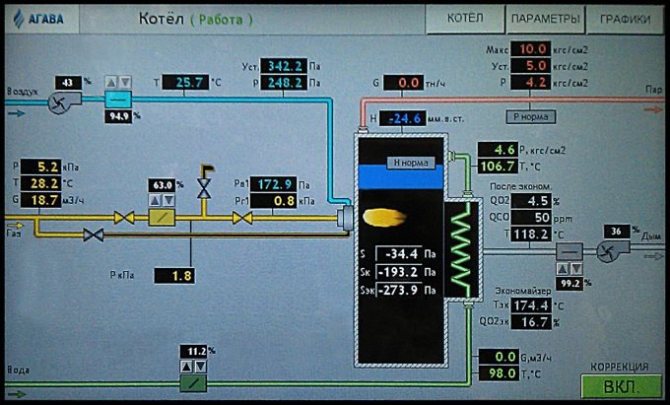

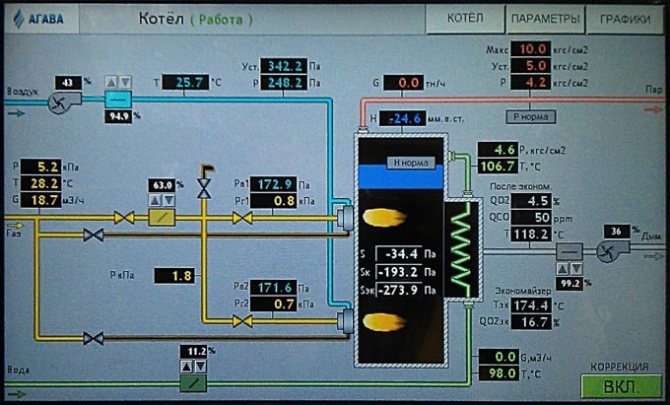

Varje automatiseringsschema för pannrum inkluderar delsystem för kontroll, reglering och skydd. Reglering utförs genom att bibehålla det optimala förbränningsläget genom att ställa in vakuumet i ugnen, den primära luftflödeshastigheten och kylvätskans parametrar (temperatur, tryck, flödeshastighet). Styrundersystemet matar ut faktiska data om utrustningens funktion till gränssnittet mellan människa och maskin. Skyddsanordningar garanterar förebyggande av nödsituationer vid överträdelse av normala driftsförhållanden, tillförsel av ljus, ljudsignal eller avstängning av pannanheterna med fixering av orsaken (på en grafisk display, ett minnesdiagram, ett kort) .

4.1. Grundläggande principer för pannautomation

Pålitlig, ekonomisk och säker drift av ett pannhus med ett minimalt antal underhållspersonal kan endast utföras i närvaro av termisk styrning, automatisk reglering och kontroll av tekniska processer, signalering och skydd av utrustning [8].

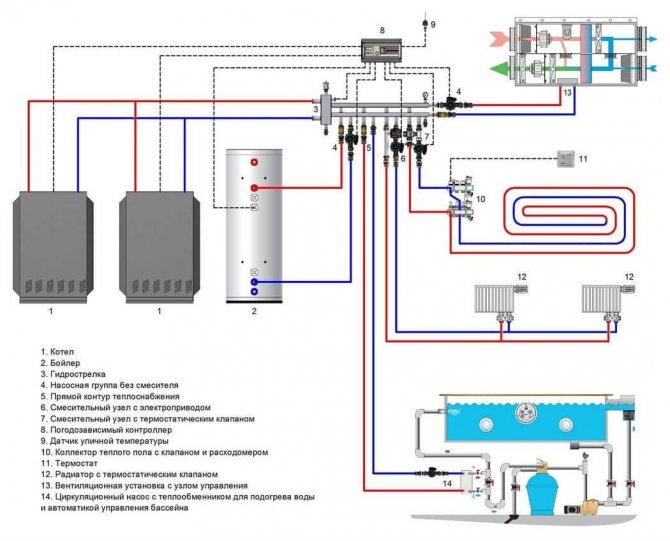

De viktigaste besluten om automatisering av pannhus tas i processen att utveckla automatiseringsscheman (funktionsdiagram).Automationsscheman utvecklas efter utformning av värmetekniska system och beslutsfattande om valet av huvud- och hjälputrustning i pannrummet, dess mekanisering och kommunikation med värmeteknik. Huvudutrustningen inkluderar en pannanhet, rökavgasare och fläktar, och extrautrustningen inkluderar en pump- och avluftningsenhet, en kemisk vattenreningsanläggning, en uppvärmningsenhet, en kondenspumpstation, en gasdistributionsstation, en eldningsolja (kol) lager och en bränsletillförsel.

Omfattningen av automatisering tas enligt SNiP II-35-76 (avsnitt 15 - "Automation") och kraven från tillverkare av termisk mekanisk utrustning.

Graden av automatisering av pannhusen beror på följande tekniska huvudfaktorer:

- typ av panna (ånga, hett vatten, kombinerat - ånga och vatten);

- utformningen av pannan och dess utrustning (trumma, direktflöde, gjutjärnssektionstryck, etc.), typ av drag osv. typen av bränsle (fast, flytande, gasformigt, kombinerat - gasolja, pulveriserat) och typen av bränsleförbränningsanordning (TSU);

- arten av värmebelastningar (industri, värme, individ, etc.);

- antalet pannor i pannrummet.

Vid utformningen av automatiseringsschemat tillhandahålls de viktigaste delsystemen för automatisk styrning, tekniskt skydd, fjärrkontroll, värmekonstruktionskontroll, teknisk blockering och signalering.

Mål och mål

Moderna pannautomationssystem kan garantera problemfri och effektiv drift av utrustningen utan direkt operatörsinblandning. Mänskliga funktioner reduceras till onlineövervakning av hälsan och parametrarna för hela enhetskomplexet. Pannhusautomation löser följande uppgifter:

- Automatisk start och stopp av pannor.

- Pannans utgångsreglering (kaskadstyrning) enligt angivna primära inställningar.

- Boosterpumpstyrning, kontroll av kylvätskenivåerna i arbets- och konsumentkretsarna.

- Nödstopp och aktivering av signalanordningar vid systemdriftvärden utanför de angivna gränserna.