Monolitik ahşap betonun isimlendirilmesi

Monolitik ahşap betonun isimlendirilmesi, blok ahşap beton ile aynıdır - 2 tip vardır:

- Yapısal. 500 ila 850 kg / cu yoğunluğa sahiptir. m. Mukavemet sınıfı B1, B1.5, B2, B2.5'e karşılık gelir. Taşıyıcı duvarların ve binaların 2 kata kadar olan bölümlerinin yapımında kullanılırlar.

- Isı yalıtımı. Yoğunluğu 300 ila 500 kg / metreküp arasındadır. m. Mukavemet sınıfı - B0.35, B0.5, B0.75. Isı yalıtımı ve ses yalıtımı için sinüslerin ve duvarlar arası boşlukların doldurulmasında kullanılırlar.

Dökülen ahşap betonun mukavemeti, kullanılan çimentonun derecesine ve karışımın sıkıştırılma kalitesine bağlıdır. Yetersiz mukavemet ile ahşap betonun takviyesi yapılır.

Ev inşaatı

94 yorum

+

İçin ses!

—

Karşısında!

Ahşap beton üretimi için adım adım teknoloji, temelin hazırlanmasını, bileşenlerin belirlenmesini ve blok malzemenin bileşimini öngörür. Bu yazıda, kendin yap üretiminin özelliklerini gerekli ekipmanı kullanarak, kütleyi hesaplayarak ve dökerek ele alacağız.

İçindekiler:

- Ahşap betonun avantajları ve dezavantajları

- Ahşap beton üretim teknolojisi

- Vakfın iş için hazırlanması

- Ahşap betonun bileşenleri ve bileşimi

- Üretim süreci ve ilkeleri

- Ekipman: pratikte uygulama

- Ahşap beton için blok formlar

- DIY üretim süreci

- DIY blok yapımında uzman tavsiyesi

Ahşap betonun avantajları ve dezavantajları

Birçok inşaatçı için ahşap beton bloklar, evler inşa etmek için değerli ve yüksek kaliteli bir malzemedir. Isı yalıtım özelliklerinin temel özelliği, çözümden zemin levhalarının üretilmesine olanak sağlar. Üretim teknolojisi ve blok tutma ve kurutma prensipleri ahşap betona bazı avantajlar sağlar:

1. Malzemenin mukavemeti 600-650 kg / m3'tür ve bu, bileşen yapısı açısından diğer herhangi bir yapı malzemesinden daha düşük değildir. Ana özelliği ahşap kullanımı sonucu oluşan, blokları yüksek kalitede güçlendiren plastisitedir. Böylelikle, ahşap beton diğer malzemelerin ağırlığı altında çatlamaz, ancak yapının genel yapısını korurken sadece hafifçe deforme olabilir.

2. Bir ev inşa etme sürecinde ve işleyişinde çok önemli olan düşük sıcaklıklara direnç. Gerçek şu ki, bir bina birkaç kez ısınır ve donarsa, bu malzemenin kalitesini etkilemeyecektir. Aslında, bir arbolit evi her türlü hava koşulunda en az 50 yıl dayanabilir. Köpük bloklardan yapılmış yapılar bu özelliklere sahip değildir, çünkü sürekli donma ile işlevselliğini hızla kaybederler.

3. Arbolit kendini karbondioksitin etkilerine ödünç vermez, bu nedenle blokların karbonizasyonu konusunda endişelenmeyin, çünkü yapıları malzemenin tebeşire dönüşmesine izin vermez.

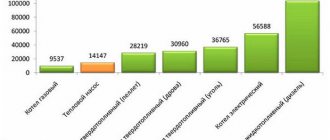

4. Blokların ısıl iletkenliği, malzemenin popülerliğini gösterir. Göstergeleri karşılaştırırken, 30 cm'lik bir ahşap beton duvarın 1 metre tuğla kalınlığına eşit olduğuna dikkat etmek önemlidir. Malzemenin yapısı, inşaat sırasında oldukça ekonomik olan en soğuk kışlarda bile iç mekanlarda sıcak tutmanıza olanak sağlar.

5. Ses geçirmezlik özellikleri, 0,7 ile 0,6 arasında değişen ahşap betonun yüksek emme katsayısına işaret etmektedir. Karşılaştırma için, ahşabın 0,06-0,1 göstergeleri vardır ve tuğla biraz daha büyüktür, yaklaşık 0,04-0,06'dır.

6. Temelin dökülmesi için para tasarrufu sağlayan malzemenin hafifliği.

7. Arbolit, blokların bileşen bileşimini belirleyen çevre dostu ve dayanıklı bir yapı malzemesidir. Evin yapımından sonra duvarlarda küf ve küf oluşturmaz.

8. Materyal güvenlidir, bu nedenle yanıcı olmayacaktır.

9. Arbolit bloklarının inşaat işlerinde kullanımı kolaydır, çünkü kolayca çivi çakabilir, delik açabilir, vida kullanabilirsiniz. Malzemenin dış yapısı, özel ağ ve ek yalıtım kullanılmadan sıva ile kapatmanıza izin verir.

Ahşap beton blokların avantajlarını inceledik, ancak bu yapı malzemesi hakkındaki resmin tamamen yeniden oluşturulması için bazı dezavantajlar vereceğiz:

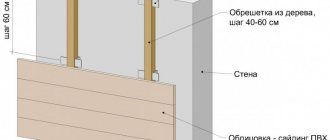

1. Duvar paneli, duvarın düzgünlüğünü eski haline getirmek için fıçı tahtası, dış cephe kaplaması veya alçıpanın kullanıldığı ve her şeyin sıva ile yukarıdan ayrıldığı kesin geometrik parametrelerle öne çıkmayabilir.

2. Bloklar ucuz bir inşaat malzemesi değildir, çünkü ahşap beton için odun yongası üretimi bazı maliyetler gerektirir. Gazbetona göre hesaplamalar yapan bu yapı malzemesi, sadece yüzde 10-15 daha pahalıya mal olacak ki bu tam bir avantaj oluşturmuyor.

Ahşap beton üretim teknolojisi

Ahşap beton üretimi, bir blok için kompozisyon ve hacmin hesaplanmasıyla üretim teknolojilerine bağlı kalmayı gerektirir. Arbolit blokları, ahşap, su, talaş, çimento ve diğer öğeleri içeren basit bir bileşen bileşimine sahip bir yapı malzemesidir.

Üretimin ana temeli odun yongası olarak kabul edilir. Ahşap beton bloğun bileşen kısmı, köpük veya havalandırılmış bloklardan daha yüksek bir seviyede hesaplanan mukavemetini ve hasara karşı direncini belirler. Evde üretim zor değildir, ancak nesnenin kütlesinin dağılımına uymak ve talimatları takip etmek gerekir.

Vakfın iş için hazırlanması

Ahşap beton için odun yongalarının üretimi için ana bileşen, talaş ve talaş oranlarının - 1: 2 veya 1: 1 oranıdır. Tüm ürünler iyi kurutulur, 3-4 ay temiz havaya konur, zaman zaman kireçle işlenir ve ters çevrilir.

Ürünün yaklaşık 1 metreküpü yaklaşık 200 litre yüzde 15 kireç gerektirecektir. Tüm cipsler dört gün boyunca içlerine yerleştirilir ve günde 2 ila 4 kez karıştırılır. Tüm çalışmalar, blokların çürümesine neden olabilecek ahşaptan şekeri çıkarmak için yapılır. Odun talaşları hazır olarak satın alınır, ancak odun yongalarının yardımıyla kendiniz yapabilirsiniz.

Ahşap betonun bileşenleri ve bileşimi

Ahşap betonun bileşen bileşimi, üretim teknolojisindeki en önemli aşamadır ve tüm malzemelerin dikkatli bir oranını gerektirir. Blok yaparken, bitmiş yapı malzemesini belirleyen satın alınan malzemelerin kalitesini ve çeşitliliğini izlemek önemlidir. Üretim sürecinden sonra, aşağıdaki gibi malzemeler çiplere eklenir:

- sönmüş kireç;

- çözünür sıvı cam;

- Portland çimentosu;

- Potasyum klorür;

- alüminyum ve kalsiyum sülfat.

Orantılı olarak ahşap beton üretimi Tablo 1'de sunulmuştur. Tüm bileşenler için kütlenin çimento oranının yüzde dördü için hesaplandığı unutulmamalıdır. Bu düzenleme, nesnenin yangına dayanıklılığını korumaya yardımcı olur ve plastiklik kazandırır.

Tablo 1. Hacimce ahşap beton bileşimi

| Arbolit derecesi | Çimento (M400) | Kireç miktarı | Kum miktarı | Talaş miktarı | Alınan yoğunluk (kg / m3) |

| 5 | 1 | 1,5 | — | 15 | 300-400 |

| 10 | 1 | 1 | 1,5 | 12 | 600-700 |

| 15 | 1 | 0,5 | 2,5 | 9 | 900-1000 |

| 25 | 1 | — | 3 | 6 | 1200-1300 |

Üretim süreci ve ilkeleri

Ahşap beton üretim teknolojisi için optimum blok parametreleri 25x25x50 santimetredir. Belirtilen boyutlar, evlerin duvarlarının yanı sıra sanayi sürecinde döşenmesi için uygundur. Bloğun dökülmesi, üç sıra karışım ve ahşap betondan oluşur; Her aşamadan sonra, çözeltiyi teneke ile süslenmiş bir çekiçle sıkıştırmak gerekir.

Fazla kütle bir spatula yardımı ile sarılır. Blok, açık havada 18 santigrat derece sıcaklıkta tutulur.Bir gün sonra, ahşap beton, 10 gün boyunca bir arada tutulduğu düz bir yüzeye kalıptan çıkarılır.

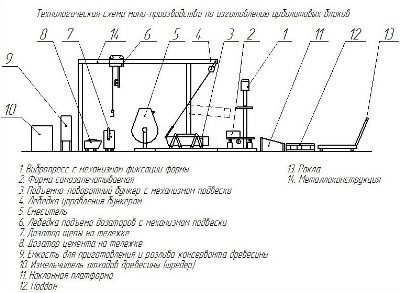

Ekipman: pratikte uygulama

Üretim için, üretim hacmine ve hammadde miktarına göre seçilen ahşap beton üretimi için makineler gibi farklı malzemeler gereklidir. Endüstriyel işlem teknolojisi, SN 549-82 ve GOST 19222-84 gereksinimlerini ve kriterlerini karşılamalıdır. İğne yapraklılar, üretim için ana malzemedir. Ahşabın kırılması PPM-5, DU-2 gibi yonga makineleri kullanılarak yapılmakta ve DM-1 ekipmanı kullanılarak daha titiz bir şekilde kırma yapılmaktadır.

Arbolit karışımı, malzeme üzerinde çeşitli döngüsel etkiye sahip karıştırıcılar ve çözücüler ile hazırlanır. Beton dağıtıcı veya kubel olarak bir cihaz kullanarak büyük miktarlarda işlenmiş karışım kalıplara getirirler. Makinenin kaldırılması veya indirilmesi, üst yükselme için 15o, alt için 10o parametreleriyle yapılmalı ve ekipmanın hızı 1 m / s olarak hesaplanır. Ahşap beton karışımı 1 metreye kadar yükseklikte kalıplara dökülür.

Harç, titreşimli bir makine veya manuel tokmak yardımıyla sıkıştırılır. Az sayıda blok üretmek için bir mini makine kullanmanız gerekir. Ahşap betonu kendi elinizle yapmak belirli bir zorluk yaratmaz, ancak endüstriyel tesislerde blokları karıştırmak ve yapmak için özel ekipman kullanılır. Bazı fabrikalarda, blokları kurutmak için istenen sıcaklığı belirlemenizi sağlayan IR radyasyonlu veya ısıtma elemanlı termal odalar vardır.

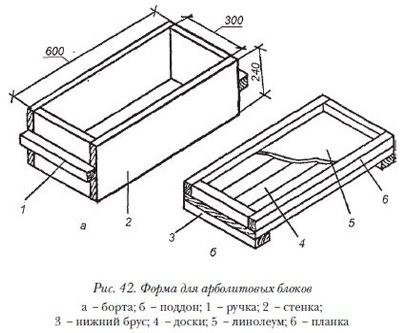

Ahşap beton için blok formlar

Ahşap betonu işlemek için farklı blok formları vardır ve yaklaşık değerler: 20x20x50 cm veya 30x20x50 cm.Özellikle havalandırma sistemlerinin, kaplamaların vb. İnşası için diğer boyutlardaki nesneler de üretilir. Formlar donanım mağazalarından satın alınabilir veya her şeyi kendiniz hazırlayabilirsiniz. Bunun için belirli bir yapı oluşana kadar sabitlenen 2 santimetre kalınlığında levhalar kullanılır. Dışarıdan, form kontrplak veya film ile bitirilir.

Sınıfa bağlı olarak, ahşap beton bloklar, bir binanın yapısal elemanlarının ısı yalıtımı ve ses yalıtımı için olduğu kadar, taşıyıcı duvarların, bölmelerin inşası için alçak yapılarda kullanılır.

DIY üretim süreci

Ahşap beton bileşiminin üretim teknolojisini düşünerek işi kendiniz yapmaya başlayabilirsiniz. Başlamak için bazı malzemelere ve ekipmana ihtiyacınız var:

- karışım için özel tepsi;

- düşen ve titreşen masa;

- şok sarsıcı etkiye sahip bir masa;

- çıkarılabilir formlar ve sehpalar;

- kalıplar için metal palet.

Gerekli alet, makine ve teçhizatı kullanmadan kendi elinizle ahşap beton yapmak çok zordur. Kural olarak, üretimde bazı cihazlar gerekli olacaktır:

1. Yüksek kaliteli bir çözüm elde etmek için beton karıştırıcı kullanmak gerekir. Tabii ki bu süreçte her şeyi kendi ellerinizle yapabilirsiniz, ancak gerekli tutarlılıkta bir çözüm elde etmek için çok zaman harcamanız gerekecek.

2. Blokların yapısının oluşturulması için uygun büyüklükte formların elde edilmesi önemlidir. Kural olarak, ahşap beton dikdörtgen bir şekle sahiptir ve üretimde plastik kalıplar kullanılmaktadır.

3. Makinenin yardımıyla odun yongalarını profesyonelce öğütürsünüz.

4. Bir pres kullanarak, kıvamdaki havayı çıkarmak önemliyken, kurcalama sırasında iyi bir malzeme yoğunluğu elde edebilirsiniz. Aksesuar olarak titreşimli masa kullanılmıştır.

5. Ahşap betonu kurutmak için, onu tek bileşenli katı bir yapıya dönüştürmeyi mümkün kılacak bir odanın zorunlu varlığı.

6. Evde, karışımı kalıplara yüklemek için bir kürek gerekir ve blokları sabitlemek için bir takviye ağı kullanılır.

Yukarıda listelenen cihazların varlığında, günde yaklaşık 350 - 450 m3 harç üretmek mümkündür.Kurulum alanı yaklaşık 500 metrekare gerektirecek ve elektrik maliyetleri 15-45 kW / saat artacak. Bağımsız bir işlem için, organik ürünler homojen bir karışım oluşana kadar su ve çimento ile dökülür. Tüm oranlar ve hesaplamalar tablo 1'de gösterilmektedir, asıl mesele, salınan karışımın serbest akışlı olmasıdır.

Çözeltiyi kalıplara dökmeden önce içleri kireç sütü ile kaplanır. Bundan sonra ürün özenle ve özenle döşenir ve özel cihazlarla sıkıştırılır. Bloğun üst kısmı bir spatula veya cetvel ile düzleştirilir ve 2 santimetrelik bir tabaka üzerine bir sıva çözeltisi ile dökülür.

Oluşan ahşap beton formundan sonra, demirle kaplanmış ahşap bir yapı kullanılarak dikkatlice sıkıştırılması gerekecektir. 15 ° 'lik bir sıcaklıkta on gün boyunca ayakta duran bloklar, güçlü ve güvenilir olarak kabul edilir. Ahşap betonun kurumaması için periyodik olarak su ile sulanması tavsiye edilir.

Ahşap betonu kendi elinizle yapma teknolojisi belirli bir zorluk yaratmaz ve bu nedenle gerekli araç ve gereçlere sahipseniz tüm işlerin yapılması kolaydır. Üretim kurallarına ve kriterlerine bağlı olarak, bileşenlerin doğru hesaplanması, yapı malzemesinin yüksek kalitede ve kullanım için dayanıklı olduğu ortaya çıkacaktır.

DIY blok yapımında uzman tavsiyesi

Uzmanların ahşap beton blok üretimi konusundaki önerileri, kullanım ve uygulama pratiğine dayanmaktadır. Yüksek kaliteli ürünler elde etmek için birkaç faktöre uyulması gerekir. Üretimde sadece büyük talaş kullanılması değil, aynı zamanda talaş, odun talaşı kullanılması tavsiye edilir. Tutarlılığı işlemek ve içinden şeker sıkmak, bir ev inşa ederken düşürülmeyen yapı malzemesinin daha fazla şişmesini önlemenizi sağlar.

Üretim sürecinde, çözelti iyice karıştırılmalıdır, böylece tüm parçalar çimento içinde olur. Bu, bloktaki ahşap ve diğer malzemelerin yüksek kaliteli ve dayanıklı bir şekilde birleştirilmesi için önemlidir. Üretimde, alüminyum, sönmüş kireç vb. Gibi aşağıdaki bileşenlerin eklenmesi de aynı derecede önemlidir. Bileşimin tamamı ahşap betonun ek özelliklerini oluşturur, örneğin sıvı cam blokların nemi emmesine izin vermez ve kireç antiseptik görevi görür.

Potasyum klorür, mikroorganizmaları ve yapı üzerinde yararlı bir etkisi olmayan diğer maddeleri yok etmeye yardımcı olur. Tüm bileşenleri eklerken, bitmiş çözümün ahşap beton blokların üretimi için gereksinimleri karşılaması için orantı tablosunu takip etmeye değer.

Monolitik ahşap betonun pişirilmesi: karışımın bileşimi ve oranları

Monolitik ahşap betonun% 80-90'ı, solüsyonun sertleşmesini hızlandıran ve odun şekerinin etkisini ortadan kaldıran dolgu, çimento, su ve kimyasal katkı maddeleri olarak ağaç yongalarından oluşur.

GOST'a göre, ahşap beton için odun yongaları belirli bir boyut ve şekle sahip olmalıdır. Karaçam hariç iğne yapraklı ağaçların kullanılması tavsiye edilir. Sert ağaçlar biraz daha odunsu zehirler içerir ve ayrıca kullanılabilir.

Çimento olarak M400, M500 kalite portland çimentosu kullanılır (Avrupa markaları: CEM I 32.5, CEM I 42.5, CEM II / A 32.5, CEM II / A 42.5, CEM III 32.5).

Mineral Takviyesi Oranı

"Ahşap beton için kimyasal katkı maddeleri" makalesinde açıklanan çeşitli kimyasal bileşenler, çözeltinin sertleşmesini hızlandırmak, odun yongalarını işlemek ve çözeltinin hareketliliğini artırmak için mineral katkı maddeleri olarak kullanılabilir. En yaygın ve aynı zamanda etkili katkı maddeleri kalsiyum klorür (teknik CaCl2), su camı, alüminyum sülfat, kireç tüyüdür.

Buna göre, monolitik ahşap beton yapmak için birçok tarif vardır. Bazı tariflerde odun hazırlanır ve işlenir, bazılarında ise karışıma doğrudan kimyasal bir bileşen eklenir.

Tariflerden birine göre, cipsler kireçle ıslatılır (odun küpü başına 80 kg kireç), sıkılır. Daha sonra üstüne sönmemiş kireç tozu (80 kg) serpin, karıştırın, düzleştirin, kurutun ve karışıma ekleyin. Böylece, monolitik ahşap betonun mukavemetini etkileyen ahşap şekerlerinden kurtulurlar.

Odun yongalarıyla ve dahası, inşaat için bu tür hacimlerle uğraşmak, bu süreç için yer gerektiren oldukça zaman alıcı bir iştir. Bu nedenle, monolitik ahşap betonun hazırlanması için hızlı bir seçenek, kalsiyum klorür veya alüminyum sülfat (alüminyum sülfat) kullanılması olacaktır. Bu durumda, cipsler işlenemez, ancak birkaç ay boyunca açık havada, güneş ve yağmur altında yatmaları daha iyi olacaktır (yığın halinde değil!). Ayrıca mümkünse suya batırılıp karıştırılmadan önce kurutulabilir. Islatma ve sertleştirme, ahşabın bir tür temel hazırlığıdır ve şekerin bir kısmının elimine edilmesini sağlar.

Monolitik ahşap beton, kalsiyum klorür veya alüminyum sülfat bileşiminin hazırlanması aşamasında çimento kütlesinin% 2-5'i eklenir. Peki, ahşap beton için kimyasal katkı maddesi oranı% 2 veya% 5 nedir? Markasına ve çimentonun kalitesine bağlıdır. Aynı markanın (örneğin, M500) ancak farklı üreticilerin bileşimi aslında kalite açısından farklılık gösterebilir. Bu nedenle, bir test partisi yapılması tavsiye edilir. Bağlayıcının ağırlıkça% 5 kalsiyum klorür eklenirken, sertleştirilmiş malzeme üzerinde "çiçeklenme" (beyaz tuz kusması) görülürse, kimyasal bileşenin yüzdesi azaltılmalıdır. Çiçeklenme, çimentonun iyi olduğunu ve bileşim için% 5'in çok fazla olduğunu göstermektedir. Aynı zamanda% 2 yeterli olmayabilir. Birkaç test karışımı yapmaya değer.

Bilmek önemlidir! Monolitik ahşap beton için kimyasal bileşenin belirli bir oranı yoktur! Her zaman kullanılan çimento ve yongaların kalitesine (kalite, ağaç cinsi, ebatlar) göre belirlenmelidir.

Bazı insanlar kalsiyum klorür oranının seçimi ile uğraşmak istemezler. Ve tuz çiçeklenmesinin oluşmaması için bileşime su bardağı eklenir. Örneğin, çimento ağırlığına göre% 2 kalsiyum klorür ve% 3 su camı. Ancak sıvı cam oldukça pahalıdır, bu nedenle birçokları için birkaç test partisi yapmak ve kalsiyum klorür oranını belirlemek daha ekonomiktir.

1m3 jöleli ahşap beton başına odun yongası, çimento ve su oranları

Oran, ne tür monolitik ahşap beton hazırladığınıza bağlıdır: yapısal veya ısı yalıtımı.

Bir bağlayıcı sınıfı M400 ve kesinlikle kuru iğne yapraklı ağaç talaşları kullanırken, 1 m3 dökme monolitik ahşap beton başına bileşimin oranlarını göz önünde bulundurun:

Yapısal monolitik ahşap beton

В2.5 (М25) - 380 kg çimento, 250 kg ahşap dolgu, 440 litre su;

В2,0 (М20) - 350 kg, 230 kg, 400 litre;

B1.0 (M15) - 320 kg, 210kg, 360 litre;

Isı yalıtımlı monolitik ahşap beton

B0.75 (M10) - 300 kg çimento, 190 kg ahşap dolgu, 430 litre su;

B0.35 (M5) - 280 kg, 170 kg, 300 litre;

Kompozisyonun düzeltilmesi

Farklı bir çimento markası kullanırsanız, oran katsayı kullanılarak hesaplanır: M300 için katsayı 1.05, M500 - 0.96, M600 - 0.93 için.

Talaşlanma oranı tamamen kuru malzeme için verilmiştir. Bu genellikle nadirdir. Bu nedenle, miktarının nem içeriğine bağlı olarak ayarlanması gerekir - belirli bir miktar ekleyin. Ek miktarı hesaplamak için, yukarıdaki kütleyi, yongaların% nem içeriğinin% 100'e bölünmesiyle hesaplanan bir katsayı ile çarpın.

Örneğin, ahşap çekirdek% 20 nem içeriğine sahiptir. B2.0 mukavemet sınıfı monolitik bir ahşap beton almanız gerekir. Bu nedenle:% 20 /% 100 = 0,2. 0.2 katsayısını B2.0 - 0.2 * 230 = 46 kg için 230 kg kuru talaş miktarı ile çarpıyoruz. Ek olarak, bileşime 46 kg ahşap dolgu eklemeniz gerekir.

Yoğurma işlemi

Cipsler ve kalsiyum klorür (veya diğer kimyasal katkı maddeleri) kuru olarak karıştırılır, ardından çimento eklenir.Kompozisyonun tekdüzeliğini elde edin. Daha sonra bir sulama kabından sürekli karıştırılarak su ilave edilir, ta ki tüm odun agregası her taraftan karışımla kaplanıncaya kadar.

Bir inşaat karıştırıcısı veya karıştırıcısı kullanılarak karıştırılması uygundur. Bu genellikle 5-7 dakika sürer.

Monolitik ahşap betonun bitmiş karışımı orta derecede ıslak bir kütledir. Elinize cips alırsanız, içinden su akmamalı!

Bileşime bir kimyasal katkı maddesi eklenmemişse, ancak agreganın kireçte ön işleme tabi tutulmuşsa, karıştırma işlemi 25 dakika sürer, böylece kirecin söndürülmesi için zaman olur.

Böylece, daha sonra dikilmiş kalıba veya kalıcı duvar ve bölme kalıplarına dökmenin yanı sıra zeminleri ve tavanları dökmek için kendi ellerinizle monolitik bir arbolit hazırlayabilirsiniz.

Evde ahşap beton yapmak

Arbolit, basit bir bileşime sahip, türünde benzersiz bir yapı malzemesidir. Yurtdışında, ahşap betondan evler nispeten uzun bir süredir inşa edilmişken, ülkemizde bu yapı malzemesi nispeten yakın zamanda, sadece geçen yüzyılın ortalarında ortaya çıktı.

Yukarıda belirtildiği gibi ahşap betondan yapılmış evler, özellikle aşağıdakilere dikkat edilmesi gereken bir takım avantajlara sahiptir:

- Ahşap betonun mükemmel ısı yalıtım özellikleri;

- Hem ana yapı malzemesi hem de ısıtıcı olarak ahşap beton bloklar kullanma imkanı;

- Kurulum ve işleme kolaylığı;

- Ahşap betonun ekolojik zararsızlığı;

- İyi ses yalıtımı özellikleri ve uygun maliyet.

Ahşap betonun avantajlarını uzun süre sıralamak mümkün, ancak özellikle bu yapı malzemesini evde yapmanın basitliğine dikkat çekmek istiyorum.

Ahşap beton sıva uygulamasında bazı nüanslar olmasına rağmen, ahşap beton evin inşaattan sonra bitirilmesi kolaydır.

Ahşap beton bileşimi

Evde ahşap beton yapmak oldukça basit bir olaydır. Portland çimentosu ana bağlayıcı görevi görür. Çimento markasına dikkat etmek önemlidir, çünkü ahşap beton blokların üretimi için çimento, 400 veya 500'lük derecelere ihtiyaç duyar.

Ahşap beton üretimi için çimento tüketimi, büyük ölçüde, çeşitli ahşap işleme atıkları olabilen kullanılan dolgu maddesine bağlıdır. Tipik olarak bunlar, çam ve ladin gibi yumuşak ağaç talaşıdır. Ayrıca ahşap beton üretimi için huş ağacı, kavak, kavak veya kayın cipsi kullanılabilir.

Ve uygulamada görüldüğü gibi, ahşap beton blokların imalatında çimento tüketimi şu şekilde belirlenebilir: bir metreküp ahşap beton blok M15 yapmak için yaklaşık 250 kg Portland çimentosu tüketmeniz gerekir.

Çimento ve ahşap dolguya ek olarak, kimyasal katkı maddeleri evde ahşap beton üretiminde önemli bir bileşendir. Ahşap betonda kimyasal katkı maddesi olarak kireç, kalsiyum (klorür), hazır cam ve alüminyum sülfat kullanılmaktadır.

Dolgu içinde istenmeyen mikroorganizmaların gelişmesini önlemek ve yaşlanmadan kullanmak için ahşap beton bileşiminde kimyasal katkı maddelerine ihtiyaç vardır.

Ahşap betondaki kimyasal katkıların oranları tamamen çimentonun toplam ağırlığına bağlıdır, ancak nadiren% 4'ün üzerine çıkar. Kullanmadan önce, ahşap betonda bulunan kimyasal katkı maddelerinin çoğu suda çözülür ve daha sonra ahşap beton karışımını karıştırmak için kullanılır.

Üretim teknolojisi

Talaş beton blok üretimi aşağıdaki aşamalardan oluşur:

- önce odun talaşı kaba bir elekten elenir. Cipsler 30-150 mm uzunluğunda ve en az 5 mm genişliğinde olmalıdır;

Talaş, kullanmadan önce işlenmelidir: sükrozu onlardan çıkarın, bu da gücü olumsuz yönde etkiler.

Bunun için fabrikada kalsiyum klorür bazlı özel bir kimyasal reaktif eklenir. Kendi ellerinizle yaparken, bir sönmemiş kireç çözeltisi kullanabilir veya talaşı 40-80 gün boyunca temiz havada bırakabilirsiniz;

- kurutulduktan sonra, döküntü ve toprak kalıntılarını gidermek için talaşlar bir elekten tekrar elenmelidir;

bitmiş talaş, sürekli bir titreşim durumunda olması gereken bir kalıpta çimento ile karıştırılır. Daha sonra su ve sıvı cam eklenir. Tüm karışım bir beton karıştırıcıda karıştırılır. Genellikle oranlar şu şekildedir: altı torba talaş, bir torba çimento ve iki torba kum. Malzemenin duvarlara yapışmasını önlemek için muşamba ile kaplanmıştır;- karıştırıldıktan sonra karışım preslenmek üzere bir kalıba dökülür. Aynı zamanda, karışımın boyutu% 30 oranında küçültülür;

- kalıptaki bloklar üç gün tutulur, ardından kalıp kaldırılır. Daha sonra bir 10 gün daha en az 15 derecelik bir sıcaklıkta iç mekanda tutulur ve bundan sonra kullanıma hazır hale gelir.

Kül blokları için karışım oranları

Cüruf, farklı boyutlarda bloklar yapmak için kullanılır ve birkaç farklı fraksiyon içerir. Bu, bloklara daha yüksek bir güç vermenize ve termal performansı artırmanıza olanak tanır. Doğru boyuttaki elenmiş cüruf, çimentoya yapışmasını artırmak için karışım hazırlamaya başlamadan önce su ile nemlendirilir. Kül bloklarının üretimi için oranlar:

- 1.5-2 kısım su;

- 3 kısım M400 çimentosu;

- 2 parça kum;

- 7 birim cüruf.

Karışıma cürufun yanı sıra tuğla kırılması, kırma taş, kül, çakıl, alçıtaşı ilave edilebilir. Çimentodan tasarruf etmek için, bağlayıcının dörtte birini kireç ile değiştirebilirsiniz. Bu, bitmiş blokların kalitesini düşürmeyecektir.