| İsim Soyisim | Ana Özellikler |

| Sıvı | En genel. Çeşitli yapıların ısı yalıtımında, onarımlarda kullanılır. Çatlak ve boşlukları doldurur. Yerinde pişirilebilir. |

| Granül (termovata) | Polimerin 10-15 mm'lik fraksiyonlara kırılmasıyla yapılır. Kurulum sırasında ekonomiktir. Hacim olarak granül halindeki penoizol, üretim sırasında elde edilen tabaka polimer miktarının 2 katıdır. Zemini döşerken duvarlar arasındaki boşlukları doldururlar. |

| Levha | İzolasyon özel bir forma dökülür, hazır olduğunda kesilir, kurutulur ve daha fazla işlenir. Dübellerle tutturulmuş evlerin duvarlarının dışına monte edilir. Ayrıca zemine de döşenebilir (kirişler arasına). |

Penoizolün göstergeleri ve avantajları

Üre köpüğünün popülaritesi, düşük fiyatı ve özelliklerinden kaynaklanmaktadır:

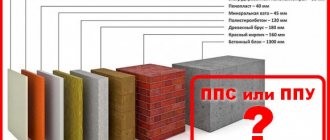

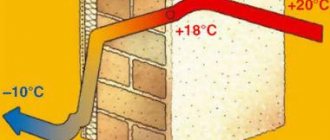

- Düşük ısı iletkenliği (0,041 W / m2 * K). İyi bir ısı yalıtımı sağlamak için, dar bir köpük yalıtım tabakası yeterlidir (en az 10 cm).

- % 65'e kadar yüksek gürültü emilimi. Dar bir yapı malzemesi tabakası bile ses yalıtımı sorununu çözer.

- İyi yangın direnci. İzolasyon, B-2 yanıcılık kategorisi ile G-1 yanıcılık grubuna aittir. Polimer erimez, ancak zararlı toksinler salmadan buharlaşır. Zayıf sigara içiyor.

- Higroskopiklik. Hava köpüğün içinden geçebilir, buhar geçirgenlik özelliği duvarların "nefes almasını" sağlar.

- Organik çözücüler dahil çeşitli bileşenlere kimyasal nötrlük.

- Biyostabilite. Mantar ve küf penoizol üzerinde büyümez, fareler / sıçanlar onu kemirmez.

Sıvı köpük ile ısı yalıtımı - penoizol.

Isıtıcı olarak üre köpük - köpük külünün uygulama kapsamı çok geniştir:

- içi boş duvarların yalıtımı: ahşap karkas evler, dış cephe kaplaması için yalıtımlı ahşap evler, tuğlada içi boş cepler;

Video: Bir çerçeve evin duvarının sıvı köpük ile ısı yalıtımı - penoizol.

- örneğin, ev havalandırmalı yeraltına sahip yığınlar üzerindeyse zemin yalıtımı;

- tavan aralarının yalıtımı;

Video: Zemini ve tavanı sıvı köpük - penoizol ile doldurmak.

- tavan çatısının yalıtımı;

- endüstriyel soğutma odalarının ve konteynerlerinin yalıtımı;

- endüstriyel binaların yalıtımı.

Dezavantajları

Penoizol aşağıdaki dezavantajlara sahiptir.

Öncelikle nemi emer ve vermez. Penoizol, neme karşı oldukça dayanıklıdır, ancak bu özellik, temeli şaplarken yalıtım kullanımına izin vermez.

İkincisi, malzeme% 0.1-5 aralığında bir tortu verir.

Üçüncüsü, penoizol kolayca yırtılır - düşük gerilme mukavemetine sahiptir.

Dördüncü olarak, yalıtımı yalnızca pozitif bir sıcaklıkta (en az + 5 ° C) koymak mümkündür. Sadece bu durumda boşlukları doldurmak için yüksek kaliteli köpük elde edersiniz.

Tabaka ve granül penoizol tehlikeli maddeler yaymazsa, sıvı halde zararlı toksinleri buharlaştırabilir. İşçilerin koruyucu ekipmana sahip olmaları daha iyidir.

Penoizol nedir

Köpüğü andıran gözenekli bir malzemedir. Ancak ondan farklı olarak, penoizol elastiktir: preslendikten sonra orijinal şeklini alabilir. Aynı zamanda daha küçük gözenekli hücreler içerir. Yeni polimere, yapı ve dış verilerdeki benzerlik nedeniyle sıvı köpük denir, ancak yaratma süreci temelde farklıdır.

Penoizol bileşimi kimyasal bileşenler içerir: fosforik asit, üre reçinesi ve bir köpükleştirici madde. Bu bileşikler belirli oranlarda sentez amaçlı basınçlı hava cihazına girer. Kimyasal reaksiyonlar sonucunda köpük şeklinde bir kütle elde edilir.Hacim olarak artarak yapılar arasındaki çatlakları, çatlakları, boşlukları doldurur.

Penoizol üretimi için ekipman ve elde edilen malzemenin görünümü

Beyaz pıhtılar ve jöle benzeri kıvam, genişletilmiş polistirene benzer, ancak ince örgülü bir yapı bakımından farklılık gösterir. Sahipler:

- mükemmel ısı yalıtım yetenekleri;

- neme ve yangına dayanıklılık;

- Çevre dostu;

- esneklik;

- herhangi bir deliği ve boşluğu sıkıca kapatma yeteneği.

İzolasyon montajı özel bir cihaz kullanılarak püskürtülerek gerçekleştirilir. Az miktarda çalışma ile silindirlerde penoizol kullanılır. Yeni polimer duvarların, döşemelerin ve tavanların ısı yalıtımında, katlar arasındaki tavanların doldurulmasında kullanılır.

Bileşenler istenilen oranlarda birleştirildiğinde penoizol hemen sertleşmez. Süreç yavaş yavaş ilerler:

- 10-15 dakika sonra köpük biraz sertleşir;

- 1-4 saat sonra sertleşir;

- 2-3 gün sonra tamamen sağlamlaşır ve gerekli nitelikleri kazanır.

Yüzeye uygulandığında poliüretan köpüğü andırır. Püskürtme teknolojisi, herhangi bir geometrik yapının işlenmesini mümkün kılan kesintisiz bir ısı yalıtımı katmanı varsayar.

Önemli! Yeni malzeme birçok ülkede inşaatta kullanılmaktadır, çünkü yüksek ısı yalıtımı, üretimi için düşük maliyetlerle birleştirilmiştir. İzolasyonun montajı hızlı bir şekilde yapılır, işin hızı 4-5 kat artar ve hafif, hafif yapılarda kullanılması malzemenin daha da talep görmesini sağlar.

Penoizol üretim teknolojisi

- Ayrı bir kapta 3 bileşen karıştırılır: su, bir köpükleştirici madde ve bir reaksiyon katalizörü. Üre formaldehit reçinesi ikinci kaba dökülür. Ardından basınçlı havanın etkisi altında karışıma girer.

- Bileşenler, sufle kıvamında olduğu gibi, bir karışım oluşana kadar iyice karıştırılır. Ortaya çıkan malzemeye sıvı penoizol denir, yani şantiyelerde kullanım için zaten uygundur.

- Sıvı kütle, çeşitli boyutlardaki kalıplara dökülür. Kürleme, oda sıcaklığında gerçekleşir, 3 saate kadar sürer (şekle, boyuta ve belirli tarife bağlı olarak), ortalama - 30-40 dakika.

- Elde edilen yalıtım levhaları, gerekli boyutlara göre ayrı levhalar halinde kesilir.

- Üre köpüğü, mukavemeti ve yangın direncini artıran koruyucu bir bileşik ile kaplanmıştır.

- Bitmiş ürün paketlenir ve saklanır.

Sıvı köpüğün tanımı - penoizol.

Üre yalıtımı - yaklaşık olarak aynı sayıda hem açık hem de kapalı gözenekli% 98 hava ve% 2 üre-formaldehit reçineden oluşan köpüklü plastik. Sıvı köpüğünün yapısı, iyi bilinen beze tipi sufleye benziyor ve uzaktan birçok kişi onu genleşmiş polistiren (polistiren) ile karıştırıyor, ancak daha yakından incelendiğinde, köpükten tamamen farklı bir malzeme olduğu tahmin ediliyor. Yalıtım için diğer isimler mipora, sıvı köpük - penoizol, sıvı yalıtım, üre köpük, bipor ve mettemplasttır.

Video: Sıvı köpüğün görünümü - penoizol ve mekanik özellikleri.

Başlamak için neye ihtiyacınız var

Penoizol işi ciddi bir yatırım olmadan başlatılabilir. Ekipman ucuzdur ve her ay ana masraflar hammadde alımı ve personelin ücretlendirilmesi için harcanacaktır.

Tablo 1. Penoizol İşi için Başlangıç Maliyetleri.

| Tüketilebilir madde | fiyat, ovmak. |

| giriş | 20 bin. |

| Kiralık mülkler, 90 metrekare m | 25 bin. |

| Ekipmanlar | 200 bin. |

| Hammaddeler (tam yükte bir ay boyunca) | 230 bin. |

| Maaş, 6 kişi | 190 bin. |

| Ek harcamalar | 100 bin. |

| Toplam | 765 bin. |

Hesaplamalar, nüfusu 1-1,5 milyona kadar olan bir şehir için geçerlidir. Ek maliyetler arasında elektrik faturaları, reklam promosyonları, tesis hazırlığı vb. Yer alır.Hesaplamaya vergi kesintisi tutarı dahil edilmemiştir.

Öyleyse, bir GZhU kurulumu kullanarak penoizol üretimi için klasik şemayı düşünelim.

Reçine bir tanka dökülür.

Başka bir tankta, bir OFA ve yüzey aktif madde çözeltisi. Oranlar yaklaşık olarak eşittir:% 1 OFA ve% 1 yüzey aktif (ortama ve suyun sertliğine bağlı olarak).

Çözelti, bir santrifüj pompa ile köpük üretecine beslenir. Kompresörden gelen basınçlı hava da oraya girer. Köpük konsantresi, mümkün olan en geniş yüzey alanını oluşturmak için tek bir amaca hizmet eden metal veya plastik ağlar, talaşlar, rulmanlardan bilyeler ve diğer çöplerle dolu bir tüptür. Hava kabarcıkları tam olarak ortamların sınırında oluşuyor Sabunlu köpüğe batırdığımız ve ardından içine üfleyerek sabun köpüğü elde ettiğimiz bir yüzük ile çocukluk deneyimini hatırlayın.

Köpük üretecinin çıkışında, içine reçinenin bir jet veya aerosol içinde enjekte edildiği bir sabunlu köpük akımı oluşur. Reçine ayrıca bir santrifüj pompa ile sağlanır. Daha sonra sabunlu köpük ve reçine karışımı, 35 ila 45 mm çapında ve 10 ila 20 m uzunluğunda bir hortum boyunca hareket eder ve aynı zamanda karıştırılır. Sabun köpüğü, kabarcıkların duvarlarında bulunan reçinenin polimerizasyonunu hızlandıran bir katalizör (CFC) içerir. Hortumdan çıktıktan sonra köpük polimerize olacaktır.

Kurulumun dezavantajları:

a) köpük üreteci:

1. 2-2,5 atm basınç altında köpük jeneratöründe. çözelti ve sıkıştırılmış hava sağlanır, bu da dolguyu kademeli olarak sıkıştırır ve bu da köpük oluşumunun bozulmasına neden olur.Dolgunun köpük üreteci boyunca eşit olarak dağıldığını sürekli olarak izlemek gerekir (bu, yataklardaki bilyalar için geçerli değildir ).

2. Boşluğa dökülürken çıkış hortumunun tıkanması, kıvrılması veya köpüğün geri basıncı olması durumunda, içinde yüksek basınç oluşabilir ve reçinenin bir kısmı köpük üreticisine girebilir. Orada güvenli bir şekilde polimerize olacak ve temizlenmesi zor bir tang elde edeceksiniz.

3. Temel olarak, bu tür köpük üreteçleri, OFC'den güçlü bir şekilde etkilenen karışık metal ağ kullanır. Ekipmanı ciddiye aldıysanız ve borulara OFC'ye dayanıklı ithal bir ağ koyduysanız, artık uzun süre hizmet veren çünkü. artık piyasada yok Dolgu maddesinin 2 aylık çalışmadan sonra ufalanıp toza dönüşme riskiyle karşı karşıyasınız.

b) POMPALAR: GZHU tipi kurulumlarda santrifüj pompalar kullanılır. Bu pompalar maksimum 4 atm basınç oluşturur. ve aynı zamanda üretkenlikleri sıfıra düşer.

1. Bu pompaların en büyük dezavantajı, performansın karşı basınca bağımlı olmasıdır.Ayrıca hortum çıkışında geri basınç oluşursa, örneğin hortumu yanlışlıkla bükerseniz, hortumu 2-3 metre yükseltmeye karar verirsiniz. boşlukları doldururken vb. , daha sonra çözelti hattındaki ve reçine hattındaki pompalar performanslarını dengesiz bir şekilde değiştirecektir, çünkü bu sıvılar farklı viskozitelere sahiptir. Bu nedenle harç ve reçine arasında doğru orantıyı ASLA elde edemeyeceğinizi garanti edebilirsiniz, oran her zaman yüzer. Pratikte bu, bazı yerlerde hafif ve kırılgan köpüğünüzün (reçine eksikliğinden ve aşırı OFA'dan) olacağı ve bazı yerlerde ağır ve yumuşak olacağı (aşırı reçine ve OFA eksikliğinden) anlamına gelir. ). Ve bazı yerlerde, OFK eksikliğinden dolayı köpük düşecektir. (Polimerizasyon reaksiyonu yavaştır ve kabarcıkların çökme zamanı vardır).

2. "METTEM" paslanmaz çelikten bir çözelti ile hat boyunca çarkı ve pompa kafasını üretti. Yine de GZHU için bir sahte almaya karar verirseniz ve o zamandan beri artık yok, GZHU tarafından satılan diğer tüm ürünler sahte ve intihaldir, paslanmaz çelik çözüm hattı boyunca santrifüj pompanın kafasını talep edin. Aksi takdirde, OFK pompanızı hızla "yiyecektir".

c) Kötü karıştırma.

d) Eşit olmayan köpüklenme.

Bu iki nokta üzerinde daha sonra duracağım.

Şimdi FOAM-2000 tipi kurulumlara geçelim.

Bu tip kurulumların GZhU'ya göre ana avantajı, bir köpük jeneratörünün olmamasıdır. İçlerinde, hortumun duvarlarına sürtünürken hortumdaki türbülanslı su ve hava akışları nedeniyle köpük oluşur. Daha sonra, GZhU'da olduğu gibi köpük akımına reçine enjekte edilir ve çıkış hortumunda karıştırma gerçekleşir. Ve köpük jeneratörü olmadığından, bununla ilgili hiçbir dezavantaj yoktur.

Santrifüj pompaların PENE-2000'de kullanılması nedeniyle, gerekli oranın ve geri basınca duyarlılığın korunmasının dezavantajları GZHU'nunkilerle aynıdır.

Ukrayna kurulumu "Standart", "PENA-2000" ile aynı prensibe göre çalışır. Yapan ve satan adamlar bunun yeni nesil bir birim olduğunu iddia ediyor. Hayal kırıklığına uğratmalıyım. Bu ünite ile "FOAM-2000" arasındaki tek fark, reçine hattı boyunca bir dişli pompanın kullanılmasıdır.

Bu iyi mi kötü mü?

Bir yandan iyi, her an bir birim zamanda ne kadar reçine harcandığını bilirsiniz. Ve hepsi bu. Burada başka olumlu yönler yok. Köpüğün yoğunluğu ve kalitesi su, hava ve reçine miktarı arasındaki orana göre belirlenir. Çıkış hortumundaki karşı basıncın değiştirilmesi reçine akışını değiştirmeyecektir. Peki çözüm ne olacak? Sonuçta, bir santrifüj pompa var. Ve eğer iki santrifüj pompalı bir sistemde, arka basıncı artmışsa, her iki pompanın üretkenliği orantılı olarak azalırsa (sıvıların farklı viskozitesinden kaynaklanan bir hata ile), o zaman "Standart" da üretkenlikteki değişiklik yalnızca bu süre boyunca meydana gelecektir. çözüm hattı, yani orantısızlık daha büyük olacaktır.

Aslında perde çizgisi birden fazla kez düzeltilmeye çalışıldı. NST şirketinin, reçine hattı boyunca bir vidalı pompaya sahip PENA-2000 markası altında bir ünitesi vardır. Vladimir (yönetmen Andrey Konovalov) uzun yıllardır kendi fabrikasında reçine hattında bir dişli pompa ile çalışıyor. Ancak Andrey, dişli pompayı tahrik etmek için dişli kutulu asenkron bir motor kullandıysa, Ukraynalı kardeşler basit bir yol izlediler - tahrik olarak bir elektrikli matkap sağladılar. Bu sürüşe aşinayım. "STREAM 6" kurulumlarında kullandık. Fırçalanmış bir motor, voltaj dalgalanmalarına karşı çok daha hassastır. Potansiyometreyi belirli bir konuma ayarlasanız bile, bir dahaki sefere açtığınızda gerekli hızı alacağınızdan emin olamazsınız. Bu nedenle, mucitler elektrikli matkap üzerine bir takometre koymaya ve bir dengeleyici kullanmaya zorlandı (bu arada, kite dahil edilmedi). Ne yazık ki, orada geri bildirim yok. Şunlar. Motor devri değiştiğinde, cihaz size sayıları sadakatle gösterecektir. Asıl soru, çalışma sırasında ekrana ne sıklıkla bakacaksınız?

Bu yüzden, kollektör motorları (takometre kurulumu) kullanırken, penoizol üretiminde yeni bir kelime için bize zorunlu bir önlem vermeye çalışıyorlar. Tıpkı Dale Carnegie gibi: “Bir limonunuz varsa, limonata yapın.” Standart, değişken kapasiteli bir birim olarak ilan edilir. HARİKA. Özellikle yeni başlayanlar için.

Korkunç bir sırrı açığa çıkaracağım. Penoizol üretiminde değişken üretkenliğe ihtiyaç yoktur ve hatta çok zararlıdır Normal malzeme almak istiyorsanız, TÜM PARAMETRELERİN stabilitesini korumaya çalışmalısınız. Bu nedenle en kaliteli malzeme şantiyede değil atölyelerde elde edilmektedir.

Bunu hak etmese de Standart kuruluma bu kadar çok dikkat ettiği için okuyucudan özür dilerim. Sadece bu enstalasyonun yaratıcıları, ilk önce penoizol üretmeye karar veren insanların kolayca boyun eğebilecekleri çok agresif reklamlar yürütüyorlar.

Potok fabrikasında istikrarlı bileşen tedariki sorunları nasıl çözüldü?

Öncelikle, penoizol üretiminde en önemli şeyin Reçine hattı ve Solüsyon hattı üzerinden bileşen tedarikinin stabilitesi olduğuna karar verdik. Bu pek çok sorunu çözer.

Her şeyden önce, gerekli minimum köpüklendirme ajanı ve asit konsantrasyonunu önceden seçmek kolaydır;

1. Üretilen köpüğün kalitesi üzerinde olumlu bir etkisi vardır.

2. Ürünün yoğunluğunu tahmin edilebilir hale getirir.

3. Malzeme maliyetini düşürür.

Bu amaçla Potok-6 ünitesinde kendi tasarladığımız güç peristaltik pompaları kullandık. İyi sonuçlar verdiler, ancak bazı sorunları çözmediler. Oluşturabilecekleri maksimum basınç 6 atm idi. Köpürtme yöntemimiz ile çalışma basıncının bu olduğu düşünüldüğünde, pompalar montaj ile sadece ufukta maksimum 3-4 m fazlalık doldurmayı mümkün kılmıştır.Ayrıca sarf malzeme kalitesi (kauçuk borular) ) arzulanan çok şey bıraktı. Daha kaliteli tüpler, örneğin güçlendirilmiş silikon veya poliüretan seçme yolunu izlemek mümkündü, ancak bu, çalışma basıncı eksikliği sorununu çözmedi. Bu nedenle peristaltik pompaların terk edilmesi gerekiyordu.

Potok-7 ve Potok-9 ünitelerinde, asenkron motorlu yüksek basınçlı dozaj pistonlu pompalar kullanıyoruz. Standart Alman olanları alıyoruz. Kendimiz için plastik bir kafa yapıyoruz. Bu pompalar, yalnızca hortumları zemine kaldırarak yerden çalışmanıza izin verir. Chita'da 14. katı doldurmak için Potok-9 ünitesi kullanılırken, ünite alt kısımdaydı.

Ana fikir: Çözümü karıştırırken tüm bileşenlerin oranları önceden seçilir. Çalışma sırasında, reçine hattı ve çözelti hattı üzerinden bileşenlerin tedariki değişmez. Yoğunluk, hava beslemesi ile düzenlenir. Enstrümantasyondan yalnızca hava hattı basınç göstergesi size köpüğün yoğunluğunu gösterecektir.

Şimdi makalenin başında atladığım işlemler olan karıştırma ve köpürtmeye geçelim.

Yani karıştırma kalitesi.

Kendimi tekrar edeceğim. Üre köpük katalizörü (UFC) üretimi için gerekli bileşenlerden biri. Katalizör moleküllerini reçinenin hacmine ne kadar iyi dağıtırsak, ona o kadar az ihtiyacımız olur ve malzeme o kadar iyi olur. Kimyasal reaksiyon aynı hızda ilerleyecektir, polimer zincirleri yaklaşık olarak aynı uzunlukta olacaktır ve polimerizasyon sırasında ilave büzülmeye yol açan hiçbir iç gerilim olmayacaktır. Ne kadar asit gereklidir? Köpürtücü ajan, köpük kabarcıklarını yaklaşık 15-20 dakika tutar, ardından patlamaya başlar, bu da polimerizasyonun 10-15 dakika içinde gerçekleşmesi gerektiği anlamına gelir.

GZHU, "Köpük-2000", "Standart" tesisatlarında önce bir köpük akışı oluşturulur, ardından içine reçine enjekte edilir ve basınçlı hava kullanılarak mekanik olarak karıştırılır.

Potok ünitelerinde çözelti önce basınçlı hava kullanılarak, kabarcık oluşmadan reçine ile karıştırılır ve ancak o zaman bu karışım köpürtülür. Hangisi daha kolay?

Viskoz bir sıvıyı, köpüğü bozmadan mekanik olarak karıştırarak yapışkan kabarcıkların en ince duvarlarına (bir baloncuğun duvarı aynı anda üç veya dört bitişik duvarın duvarıdır) eşit olarak dağıtmanız gerektiğini hayal edin. Kolay bir iş değil. Prensipte büyük olasılıkla uygulanamaz.

Öte yandan, iki sıvıyı karıştırın.

Kendinizi karşılaştırın.

Ancak bu spekülatif bir karşılaştırmadır. Haklıysam, dijital onay olmalı. Peki farklı bitkiler ne kadar asit kullanır? Karşılaştırırken, iki oran göstereceğim: çözeltideki asit yüzdesi (suyun farklı sertliği hesaba katılarak) ve verilen çözeltinin reçineye oranı (reçinenin viskozitesini hesaba katarak). Şunlar. Çözeltide aynı asit yüzdesi ile, reçineye göre daha fazla çözelti sağlanırsa, buna göre birim reçine kütlesi başına daha fazla asit gerekecektir.

GZhU, "Köpük-2000" - çözelti içinde% 1-2 asit, 1.5-2.5 / 1 çözelti / reçine oranı.

"Standart" - çözelti içinde% 5 asit, 1.5-2.5 / 1 çözelti / reçine oranı.

"Akım" - çözelti içinde% 0.5-1 asit, 1-1.5 / 1 çözelti / reçine oranı.

Başka yorumların gereksiz olduğunu düşünüyorum.

Köpürme hakkında daha iyi konuşalım.

GZhU kurulumlarında köpüğün nasıl elde edildiğini size daha önce anlattım. Ancak ikincil köpürme yoksa, penoizol elde edilemez. İkincil köpüklenme nedir? Köpük akımına (jet veya aerosol) reçine eklendiğinde ve sıkıştırılmış hava ile mekanik olarak karıştırıldığında, kabarcıkların bir kısmı patladı. Bu durumda, baloncuğun çeperinde bulunan çözelti, sulu bir polimer çözeltisi (reçine) ile karıştırılır ve yeni bir kabarcık oluşturur. Bu, hortumun duvarlarına sürtünme yoluyla yapılır. Örneğin, bir fırça kullanarak tıraş kabında köpük yapmayı düşünün. Basınçlı hava bir fırça görevi görür ve bir hortum duvarı bir fincan görevi görür. Ne kadar çok kabarcık patlar ve tekrar oluşursa, çözeltinin reçine ile karıştırılması o kadar iyi olacaktır, yani. besleme hortumu ne kadar uzunsa o kadar iyidir. Ancak burada sınırlamalar var. Sınırlama kompresör kapasitesidir. Hortumun belirli bir uzunluğunda hava enerji kaybeder, hortumun duvarlarına sürtünmenin üstesinden gelir ve köpüğü reçineyle karıştırmayı durdurur, ancak köpüğü hortum boyunca çıkışa doğru hareket ettirir. Bu durumda, hortum / köpük arayüzündeki kabarcıkların yok edilmesi devam eder, örn. sadece köpüğün bir kısmını kaybediyoruz. Bu durumda hortumun duvarlarında oluşan sıvı yeni kabarcıklar oluşturmaz ve köpük akış hızında hareket etmez, ancak doğal bir eğim varsa yavaş yavaş bir damlama halinde aşağı akar, hortumu polimerize eder ve tıkar. . Tarif basit görünüyor. Sadece daha güçlü bir kompresör koymanız gerekiyor. Ancak durum bu değil. Fazla hava ile köpükte köpüğün kalitesini düşüren hava cepleri belirir. İdeal olarak, sadece köpük elde etmek istediğimiz kadar havaya ihtiyacımız var.

"Köpük-2000" ve "Standart" birimleri ikincil köpüklenme prensibine göre çalışır.

Köpüğün kalitesi, kabarcıkların boyutuna ve homojenliğine bağlıdır. Köpüğü ne kadar uzun süre ve daha fazla enerjiyle karıştırırsak, kabarcıklar o kadar küçük ve pürüzsüz olur. Ancak her durumda, köpüğü bir fırça ile ne kadar karıştırırsanız karıştırın, traş kutularında bulunan köpük ile kıyaslanacak köpük elde edemezsiniz. Bunun için köpürtme yöntemini değiştirmek gerekir.

Akış ayarlarında yolu değiştirdik. Önce iki sıvıyı basınç altında hava ile köpürmeden karıştırırız ve havanın bir kısmı sıvının içinde çözülür. Hortum boyunca hareket ederken basınç düşer ve aynı zamanda hacim boyunca minik kabarcıkların oluşmasıyla sıvı kaynar. Havanın geri kalanı, ikincil köpürme yoluyla sıvıya ek köpüklenme ekler. Dahası, havanın diğer tesisatlara göre daha fazla kinetik enerjisi vardır, çünkü büyük bir basınçla beslendi. Bu nedenle, daha düşük hava tüketimli bir kompresöre ihtiyacımız var ve bunu ünite içerisine kurma fırsatımız var (“Stream-7).

Belgeler

Öncelikle bir faaliyet formu kaydetmeniz gerekir. Bir birey (bireysel girişimci) veya bir tüzel kişilik (LLC) şeklinde çalışabilirsiniz. Her şey girişimcinin planlarına, üretim ölçeğine bağlıdır. Her formun kendi yetenekleri ve sınırlamaları vardır, ancak bir LLC şeklinde çalışmak, büyük inşaat şirketleri ve toptan ve perakende zincirleriyle bile işbirliği yapmanıza izin verecektir.

Kayıt olurken OKVED-2 kodları gösterilir.

23.99.6 "Mineral ısı ve ses yalıtım malzemeleri ve ürünleri üretimi".

22.23 "İnşaatta kullanılan plastik ürünlerin imalatı".

22.29 "Diğer plastik ürünlerin imalatı".

32.9 "Diğer kategorilere dahil olmayan ürünlerin imalatı".

Bir iş projesi başlatmak için sertifika gerekli değildir. Polimer TU 2254-001-33000727-99 “Isı yalıtımlı köpük izolasyonuna göre üretilmiştir. Teknik koşullar ".

Penoizol kullanmanın faydaları

Sıvı bir köpük olan penoizolün bir özelliği, herhangi bir boşluğa pompalanabilmesidir.Bundan sonra sıvı polimerleşir, kurur, istenilen şekli alır ve belirli işlevleri yerine getirmeye başlar.

Mükemmel performans bu malzemenin tek artısı değil. Bileşimi biyolojik stabilite sağlar, bu da tüm hizmet ömrü boyunca küf, mantar, böcek ve farelerden arınmış olacağı anlamına gelir. Köpük ve cam yünü ile karşılaştırıldığında ısıyı yaklaşık% 10 daha iyi tutar. Yanmaz, bu nedenle yangın güvenliği açısından idealdir. Aynı zamanda buhar geçirgendir, yani aşırı nemi dışarıda bırakmayı mümkün kılar.

Penoizol için donatım

Endüstriyel yalıtım üretimi için aşağıdaki ekipmanı satın almanız gerekir:

- kompresör ve güç kaynağı;

- köpük ve çözelti sağlamak için bir pompalama sistemi içeren sıvılaştırılmış gaz için bir gaz-sıvı tesisi;

- dökme için katlanabilir formlar;

- bir karışım yapmak için kaplar;

- ambalaj malzemesi için büyük masa.

Bu konfigürasyonda tabaka ve sıvı penoizol üretmek mümkündür.

Satışta Rus, Ukrayna ve yabancı üretim ekipmanları var. Modeller, işlem otomasyon derecesi dahil olmak üzere fiyat, teknik özellikler bakımından birbirinden farklıdır. Mobil ve sabit kurulumlar var.

Penoizol, UPG üniteleri, VPS-G reçinesi, ABSK köpürme ajanı, ortofosforik asit üretimi için ekipman ve bileşenler.

Pazarlık edilen fiyat Satın Al

Ekipman kendiniz yapılabilir - gerekli çizimler ve şemalar satışta.

Bir teknik seçerken, müşterinin personelini kurulum konusunda eğiten bir satıcı aramak daha iyidir. Ekipman garanti edilmelidir.

Kompozisyon ve uygulama

Penoizolün ana bileşeni bir polimer - üre reçinesidir.

Penoizol kullanımı üretimi için:

- polimer üre reçinesi;

- sertleştirici;

- köpürtücü ajan;

- işlem için özel olarak hazırlanmış su.

Bitmiş penoizol sufle çok benzer. Hava ile temas ederek katılaşır, bina yapılarındaki boşlukları doldurarak odanın ısı ve ses yalıtımının etkisini yaratır.

Penoizol üretimine mevcut hazır ekipmanlar üzerinde başlanabileceği gibi çizimlere göre el ile de montajı yapılabilir. Kullanım kolaylığı, iklim koşullarına bağlı olarak değil, tüm yıl boyunca penoizol ile çalışmanıza izin verir. Çatılar, tavanlar, duvarlar, temeller ve bölmeler bu malzeme ile yalıtılabilir.

Üretim sürecinin kendisi çok zor değildir, bu nedenle yalıtım malzemesini evde hazırlayabilirsiniz. İnşaatta mütevazı bir deneyime sahip olmak, gerekli bilgi ve yüksek kaliteli kurulum, kendi ellerinizle penoizol yapmak gerçek bir iştir.

Penoizol üretimi için ekipman şunlardan oluşur:

- bir çözüm sağlamak için bir pompa;

- köpük pompası;

- köpük üreteci;

- kompresör;

- güç kaynağı.

Üçüncü taraf kuruluşlara veya alıcılara satış için penoizol üretimi iç mekanda kurulabilir, ancak etkili bir seçenek (nakliye hizmetlerinde tasarruf), bir köpük jeneratörü kullanarak inşaat sahasında özel olarak üretmek olacaktır.

Modern pazarda penoizol üretimi için ekipman farklı üreticiler tarafından temsil edilmektedir. Penoizol üretmeye karar veren bir girişimcinin dikkatine çok çeşitli Rus ve Ukrayna ekipmanı (Pena-2000 DMU, Pena-2000 10 / UM, Pena-2000R) sunulmaktadır.

Köpük izolasyon ünitesi Köpük 2000 DMU Ünitenin ne için satın alındığına hemen karar vermek gerekir. Evinizi ve akrabalarınız ve arkadaşlarınız için birkaç nesneyi yalıtmayı planlıyorsanız, pahalı ekipman satın almanıza gerek yoktur, ancak küçük bir bütçe dahilinde tutmaya çalışın.

Alternatif olarak, kendinize bir gaz-sıvı veya pnömohidrolik tesisat yapabilirsiniz.

Penoizol ile duvarların nasıl yalıtılacağına dair bir makale ilginizi çekebilir.Penoizol ile ev yalıtımı hakkındaki makaleyi buradan okuyun.

İşlenmemiş içerikler

Ürün, geliştirilmiş bir tarife göre bir polimer reçinenin köpürtülmesiyle üretilir. Formüle bağlı olarak, bileşime katkı maddeleri eklenebilir, ancak ana bileşenler aynıdır.

- Sentetik üre formaldehit reçinesi.

- Köpüren ajan. Kararlı köpük oluşumu için gereklidir.

- Katalizör (sertleştirici). Sertleşme sürecini hızlandırır.

- + 20 ° C'den düşük olmayan bir sıcaklığa sahip su.

Gerekli hammaddelerin bulunması ve satın alınması sorun olmayacaktır.

Tarifle ilgili genel kabul görmüş standartlar vardır, ancak bir iş adamı kendi yalıtım formülünü oluşturabilir. Bir inşaat uzmanıyla iletişime geçmek daha iyidir, ancak bilgileri kendiniz bulabilseniz de - Runet'te bu konuyla ilgili yeterli çevrimiçi kaynak, forum var.

Penoizol üretimi için ilk bileşenler

Penoizol, bileşimi ve yapısı itibariyle 0,035 - 0,047 W / mK ısı iletkenlik katsayısına ve 8 - 28 kg / m3 yoğunluğa sahip üre köpükler sınıfına aittir. Üretimi için kullanılan bileşenlerin bileşimi oldukça basittir:

- üre polimer reçinesi;

Bu ana bileşendir. Nadir değildir ve sunta ve sunta üretiminde oldukça sık kullanılır. Reçine, açık kahverengi renkte bir süspansiyona benziyor ve% 55 kuru madde,% 0.25 formaldehit ve sudan oluşuyor. Yanıcı olmayan malzemeleri ifade eder.

- köpürtücü ajan;

Oldukça az çeşidi vardır (Morpen, ABSK, Penostorom, vb.), Bu nedenle hemen hemen her biri kullanılabilir. Bileşimi itibariyle, sülfürik asit içeriği yaklaşık% 2 olan, düşük yanıcı, viskoz kahverengi bir maddedir.

- Ortofosforik asit;

Bu bileşen, özünde bir sertleştiricinin işlevlerini yerine getirir. Yanıcı bir malzemedir ve% 50 ile% 90 yoğunluğa sahiptir.

- Su.

Su, normal musluk suyu ile kullanılır.

Penoizol üretim atölyesi

Bir iş düzenlemek için 70-90 m2 alana sahip bir odaya ihtiyacınız olacak. m, bir üretim atölyesi, bir depo, bir personel odası, bir idari ofis ve bir banyo olarak ayrılmıştır. Yerleşim alanlarından uzakta bulunmalıdır. Mini fabrikanın topraklarında iletişim kurmak gerekiyor.

Atölye, 220V akım beslemesi ve iyi bir havalandırma sistemi ile donatılmıştır. İkincisi gereklidir, çünkü yalıtım tabakalarını kuruturken sağlığa zararlı maddeler açığa çıkar (sentetik reçinenin bileşiminde fenol-formaldehit bulunur).

Depo, hammaddeleri ve bitmiş ürünleri depolayacak. Odaya metal raflar yerleştirmeye değer.

Tesis, boşaltma ve yükleme işlemleri için bir araba girişi ile donatılmalıdır.

Bir atölye nasıl donatılır?

Bir işletme olarak penoizolün mini üretimi, teknik ekipman satın alınmasını gerektirecektir. Sac malzeme üretimi için standart hat, aşağıdaki ekipman setini içerir:

- kompresör,

- gaz-sıvı tesisatı,

- katlanabilir formlar,

- bileşenler için kaplar,

- paketleme masası.

Karışım normal koşullar altında katılaştığı için kurutma odası satın almaya gerek yoktur.

Penoizolü şantiyede doğru yapmak için, paketleme ve form tabloları haricinde hemen hemen aynı makinelere ihtiyacınız olacak. Mobil bir gaz-sıvı tesisi ve kompakt hammadde karıştırma tankları gerekli tüm teknolojik adımları gerçekleştirir. Maliyetler açısından, saha dışı işin teknik donanımı daha az finansman gerektirecektir.

Penoizol üretimi için ekipmanın fiyatı düşüktür. Atölyeyi 100.000 ruble için tamamen donatabilirsiniz. Güçlü ekipman bile 300.000 ruble'den fazlaya mal olmayacak. Şantiyelerde 70.000 ruble bile harcamadan ısı yalıtkanı üretimi için faaliyetler düzenlemek mümkündür.

Personel

Prodüksiyona hizmet vermek için, biri dükkanda kıdemli olmak üzere 3 kişiyi işe almanız gerekir. İkincisi, işçilerin geri kalanını koordine etmek, faaliyetlerini izlemek ve eğitimden sorumludur. Ekipman satıcısına staj yapması gereken kıdemli çalışandır.

Satışları organize etmek için bir satış müdürü gerekir. İnşaat ve toptan satış ve perakende şirketlerinin temsilcileriyle görüşecek ve malzeme pazarlığı yapacak.

Fabrikaya hammadde ve müşterilere bitmiş ürün teslim etmek için bir sürücüye ihtiyaç vardır.

Muhasebeci, vergi daireleri için evrak işleri ve evrakların hazırlanmasıyla ilgilenecektir. Dış kaynak kullanımı için onu işe almak daha iyidir (bir muhasebe firmasıyla iletişime geçerek).

Avantajlar ve dezavantajlar

Dışarıdan, penoizol, hatmi kurabiyelerine benzer. Dokunması hoş, hafif gözenekli beyaz malzeme, elastikiyetini ve mukavemetini onlarca yıl korur. İnşaat uzmanları, malzemenin aşağıdaki avantajlarına dikkat çekiyor:

- Düşük ısıl iletkenlik katsayısı. Bu gösterge, Penoizol'ü piyasadaki en iyi ısıtıcılardan biri yapar.

- Çoğu yapı malzemesine yüksek yapışma ve mükemmel köpük penetrasyonu. Bu faktörler, yalıtımın hem geniş alanlarda hem de duvarlarda ve çatılarda gizli boşluklar dahil olmak üzere ulaşılması zor çeşitli yerlerde uygulanmasını kolaylaştırır. Malzeme yatay, dikey ve eğimli yüzeylere iyi oturur.

- Tahmini hizmet ömrü 55-75 yıldır. Sonuç, hesaplamalar ve büyük ölçekli testlerle elde edildi, ancak 10-20 yıl boyunca hizmet veren kontrol örneklerinin analizi bunu doğruluyor.

- Yüksek buhar geçirgenliği. Bu özellik, yalıtımın "nefes almasına" izin vererek hacmindeki fazla nemi giderir. Bu, küf ve patojen mikroorganizmalar için bir üreme alanı olan nem birikimini önler. Aynı zamanda, tesiste konforlu bir mikro iklimlendirme yapılmaktadır.

- Zararlılara karşı itici olma: böcekler ve kemirgenler. Penoizol, yayılmalarına karşı doğal bir engel haline gelir.

- Açık ateşe ve yüksek sıcaklığa dayanıklıdır. Penoizol ısıtıldığında, diğer köpük malzemelerden farklı olarak toksik maddeler yaymaz.

- Çözücülere ve diğer aktif kimyasallara dayanıklıdır.

Yalıtımın doğasında bir takım dezavantajlar vardır.

- Zamanla hacimsel büzülme eğilimi gösterir;

- Uygulandığında ve kuruduğunda hoş olmayan bir koku verebilir. Bu, kullanılan çözücülerin ve bağlayıcıların düşük kalitesini gösterir, ancak nihai yalıtım kalitesini etkilemez. Sadece ısı yalıtımı çalışmaları süresince konutun terk edilmesi gerekecek.

Püskürtme için bir bileşim satın almadan önce kokuya dikkat etmek daha iyidir.

Bitmiş ürünü kime satmalıyız?

Üre köpük tüketicilerinin 3 ana grubu:

- inşaat şirketleri, onarım ve inşaat şirketleri;

- inşaat ürünleri satan perakende mağazaları ve toptan ve perakende zincirleri, inşaat marketleri;

- özel kişiler.

İlk aşamada, tüm olası dağıtım kanallarını kullanmak önemlidir - potansiyel alıcıların dikkatini yeni ürüne çekmek gerekir. Bununla birlikte, en uygun seçenek, büyük miktarda yalıtım malzemeleri için bir sözleşme yapmaktır. Bu nedenle inşaat firmalarıyla görüşmelere büyük önem verilmelidir.

Penoizol işi mevsimseldir. İnşaat sıcak mevsimde aktif olarak yapılmaktadır. Tabii ki kışın büyük inşaat projeleri yapılır, ancak genel olarak soğuk damlalarda inşaat işlerinin hacmi gözle görülür şekilde yapılır.

Levha penoizol üretimi için teknoloji aşamaları

- Formların hazırlanması.

- Sıvı penoizol dökülüyor.

- 2-3 saat maruz kalma.

- Kalıpların sökülmesi ve malzemenin "küplerinin" 3 saat tutulması.

- Tabakalara birincil kesim.

- Kurutma.

- Bitirme, paketleme, depolama, nakliye.

Görünüşe göre her şey basit ve açık. Bununla birlikte, levha köpük üretimi, yerinde dökmekten daha karmaşık bir teknolojidir ve bileşenlerin tüketimine, sıcaklığa ve kurutma rejimine dikkatli bir şekilde bağlı kalmayı gerektirir.

Bir formu doldurmak için yaklaşık penoizol bileşenlerinin tüketim oranı, hacim 1m3

- Üre formaldehit reçinesi - 22 kg.

- Köpürtücü ajan - 0,2 kg.

- Kürleme katalizörü (fosforik asit) - 0,3 kg.

- Musluk suyu veya endüstriyel su - ampirik olarak.

Levha penoizol üretmeye başlamak için ihtiyacınız olan ilk şey uygun bir odadır. Endüstriyel üretim hacimleri planlanıyorsa, aşağıdaki üretim alanlarını barındırması gereken 250-500 m2 alana sahip bir oda gerekecektir:

- Hammadde deposu.

- Form doldurma alanı.

- Kurutma bölümü.

- Ön ve son kesim ve paketleme sitesi.

- Mamul mal deposu.

Üretim sürecinin özellikleri

Teknolojik süreci uygulamak için (formları dökmek, sökmek, kesmek, raflara istiflemek, ebatta kesmek, ambalajlamak vb.), Üç kişilik personel gerekli olacaktır.

Ayrıca üretim alanı "sıcak" olmalıdır. Kurutma bölümüne sıcaklık rejimi için özel gereklilikler uygulanır. Bu nedenle, dökme yerinde en az 15 santigrat derece ve kurutma alanında en az 20-28 santigrat derece olmalıdır.

Kurutma işlemi üç gün sürdüğü için kurutma bölmesindeki sıcaklığın kademeli olarak artması, ilk gün 20 dereceden başlayıp son gün 28 dereceye ulaşması gerekmektedir. Dökme ve kurutma alanlarında etkili besleme ve egzoz havalandırması olmalıdır.

Raflarda kuruturken, hazır penoizol levhaların "kapalı" bölgeleri olmamalıdır. Yani plakaların her tarafından hava girişi sağlanmaktadır. Daha sonra büzülmenin ortaya çıkmaması ve formaldehit kokusunun tamamen ortadan kalkması için yüksek kaliteli kurutma gereklidir. Süresi odadaki hava sıcaklığına, bağıl neme, hava değişim derecesine ve penoizol üretimi için kullanılan su miktarına bağlıdır.

Döşeme kalıpları, hızlı açılan kilitlerle birbirine bağlanan dört adet galvanizli çelik duvardır. Kalıbın tabanı, üzerine bir galvanizli çelik sacın döşendiği ve ardından duvarların üzerine monte edildiği bir palettir. İçeride kalıp hiçbir şeyle bulaşmaz.

Penoizol'ün bir dezavantajı vardır - yoğun kurutma sürecinde büzülme mümkündür, bu nedenle başlangıçta bitmiş malzemenin "küpü" gerekenden daha büyük boyutlarda tabakalar halinde kesilir. Ve son kurutmadan sonra, her tabaka, "toleransları" (fazlalık) bir milimetre hassasiyetle ortadan kaldıran "boyuta" ayarlanmış özel bir kesiciden geçirilir.

Böylece, ilk bloktan, yaklaşık 7 tabaka 1200x600x100 milimetre elde edilir - 7 adetlik paketler halinde termal filmde paketlenmiş 0,5 m3 bitmiş yalıtım.

Köpük tabakaların kesilmesi ve imalatı sırasında oluşan hurdalar ve diğer kalıntılar kırıntılara bölünür, torbalara paketlenir ve ısı yalıtımı dolgusu için kullanılır. Yani, levha penoizol üretimini karakterize etmek mümkündür. Ne kadar israfsız.

Binaların ve yapıların onarımı ve yeniden inşası da dahil olmak üzere sıvı penoizol kullanılabiliyorsa, levha malzemenin esas olarak yeni binaların yapımında kullanıldığına dikkat edilmelidir.