Pipeline-Netzwerk

Das Produkt bewegt sich zwischen den Einheiten der Anlage entlang des Pipelinenetzes.

Die Molkerei verfügt auch über leitende Systeme für andere Medien - Wasser, Dampf, Reinigungslösungen, Kältemittel und Druckluft. Das Vorhandensein eines Abwasserentsorgungssystems ist ebenfalls unerlässlich. Alle diese Systeme unterscheiden sich grundsätzlich nicht voneinander. Der einzige Unterschied besteht in den Materialien, aus denen sie hergestellt werden, in der Konstruktion der Teile und in den Abmessungen der Rohre.

Alle Teile, die mit dem Produkt in Kontakt kommen, bestehen aus Edelstahl. Andere Systeme verwenden andere Materialien - zum Beispiel Gusseisen, Stahl, Kupfer, Aluminium. Kunststoffe werden auch zur Herstellung von Wasser- und Luftleitungen sowie Keramiken für Entwässerungs- und Abfallleitungen verwendet.

In diesem Abschnitt werden wir nur auf die Produktleitungen und ihre Teile eingehen. Hilfsleitungen sind im Abschnitt über Hilfseinrichtungen beschrieben.

Das Produktrohrsystem umfasst die folgenden Armaturen: • Gerade Rohre, Bögen, T-Stücke, Reduzierstücke und Kupplungen

• Spezialbeschläge - Schaugläser, Instrumentenbögen usw.

• Ventile zum Stoppen und Ändern der Durchflussrichtung

• Druck- und Durchflussregelventile

• Halterungen für Rohre.

Aus hygienischen Gründen bestehen alle mit dem Produkt in Berührung kommenden Teile aus Edelstahl. Es werden zwei Hauptqualitäten verwendet: AISI 304 und AISI 316. Letzteres wird häufig als säurebeständiger Stahl bezeichnet. Die folgenden schwedischen Stahlsorten entsprechen (wenn auch nicht vollständig):

| USA | AISI 304 | AISI 316 | AISI 316L |

| Schweden | SIS 2333 | SIS 2343 | SIS 2359 |

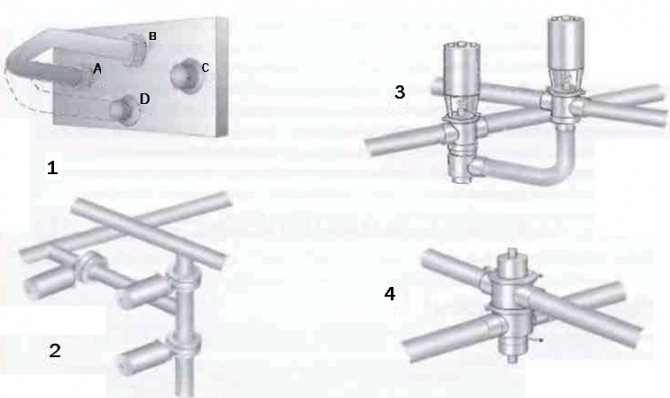

Abb. 1 Einige Arten von Armaturen, die in Rohrleitungen eingeschweißt sind. 1 Tees 2 Reduzierstücke 3 Ellbogen

Ventil und Arten von Rohrleitungsanschlüssen

Praktisch jede Art von Armaturen hat ihre konstruktive Verkörperung in Ventilen gefunden. Die Ventile sind in allen Arten von Armaturen entsprechend ihrem Verwendungszweck und Umfang vorhanden: allgemeine Industrie-, Sanitär-, Reduktions-, Steuerungs-, Leistungs- und andere. Ein Sicherheitsventil in Form eines Ventils wird als Sicherheitsventil bezeichnet, ein Rückschlagventil ist ein Rückschlagventil, ein Steuerventil ist ein Steuerventil usw.

Es gibt Absperr-, Misch-, Verteilungs-, Teilungs-, Absperr- und Absperrventile. Ventile sind ein wesentlicher Bestandteil der Konstruktion eines wesentlichen Teils der technischen Geräte - Vertreter von Phasentrennventilen.

Das Sicherheitsventil dient dazu, Geräte und Rohrleitungen automatisch vor unannehmbarem Überdruck zu schützen, indem überschüssiges Arbeitsmedium abgelassen wird. Rückschlagventil ─ zur automatischen Verhinderung des Rückflusses des Mediums. Steuerventil ─ zur Regelung seiner Parameter durch Änderung der Durchflussmenge oder des Durchflussbereichs.

Ein Beispiel für ein Rückschlagventil ist ein Fußventil, das am Ende der Rohrleitung vor der Pumpe installiert ist.

Eine Art Steuerventil ist ein Atemventil (andere Namen sind Einlass- oder Auslassventile), das zum Verschließen von Behältern vorgesehen ist, die Gas, Luft oder Dampf enthalten. Ein integraler Bestandteil der Steuerventile ist auch ein Bypassventil, das dazu dient, den Druck in der Rohrleitung und in der Ausrüstung "stromaufwärts" bei Überschreitung des eingestellten Wertes periodisch zu reduzieren.

Verbindungen

Permanente Verbindungen werden geschweißt (Abb. 1). Dort. Wenn ein Abdocken erforderlich ist, erfolgt die Verbindung normalerweise in Form eines Gewinde-Nippels, auf den ein Zwischenring geschoben und eine Kontermutter angeschraubt wird, oder als Nippel mit einem Zwischenring und einer Klammer (Abb. 2).

Das Vorhandensein einer Verbindung ermöglicht das Abdocken, ohne andere Teile der Pipeline zu stören. Daher wird diese Art von Armaturen verwendet, um Elemente von technologischen Geräten, Instrumenten usw. zu verbinden, die früher oder später zur Reinigung, Reparatur oder zum Austausch entfernt werden müssen.

Verschiedene Länder haben unterschiedliche Standards für Armaturen.Zu diesen Standards gehören SMS (schwedischer Standard für Molkereiausrüstung), der ebenfalls international anerkannt ist, DIN (Deutschland), BS (England), IDF / ISO * und ISO-Klemmen (in den USA weit verbreitet).

Es sind Bögen, T-Stücke und ähnliche Beschläge erhältlich, die die Installation durch Schweißen ermöglichen und Platz zum Schweißen bieten. Im letzteren Fall können die Armaturen mit einer Mutter oder einem inneren Teil der Verbindung oder mit einem Spannverbinder bestellt werden.

Alle Armaturen müssen ordnungsgemäß abgedichtet sein, um zu verhindern, dass Flüssigkeit aus dem System austritt oder Luft in das System gesaugt wird, was zu Problemen im nachgeschalteten Prozess führen kann.

Sonderausstattung

Schaugläser werden an den Stellen in Reihe installiert, an denen eine visuelle Überprüfung der Produktverfügbarkeit erforderlich ist.

Bögen mit Armaturen für Geräte werden zur Installation von Thermometern und Manometern verwendet. Der Sensor sollte vorgeschaltet installiert werden, um eine möglichst genaue Ablesung zu gewährleisten. Spezielle Noppen sind zum Einsetzen von Probenahmeventilen vorgesehen. Instrumentenanschlüsse können auch mit speziellen Muffen versehen werden, um während der Installation direkt an das Rohr zu schweißen.

Abb. 3. Sampler.

Abb.4 Stopper für die Probenahme zur mikrobiologischen Analyse.

Sampler

Solche Vorrichtungen sollten an strategischen Punkten der Produktionslinie installiert werden, um Produkte zur Analyse zu entnehmen. Zur Qualitätskontrolle, beispielsweise zur Bestimmung des Fettgehalts von Milch oder des Säuregehalts (pH) fermentierter Milchprodukte, können mit dem in Abbildung 3 gezeigten Probenehmer Proben entnommen werden.

Bei der Bestimmung des hygienischen Zustands der Produktionslinie sollte die praktizierte Probenahmemethode das Risiko einer Verunreinigung der Rohrleitung durch die äußere Umgebung vollständig ausschließen. Zu diesem Zweck wird eine Saugschraube verwendet (siehe Abb. 4). An der Unterseite dieses Steckers befindet sich ein Gummistopfen. Zuerst wird der Stopfen entfernt und alle Teile des Stoppers, die eine Kontamination in die Probe einbringen könnten, werden gründlich desinfiziert (normalerweise mit einem Tupfer, der unmittelbar vor der Probenahme in einer chlorhaltigen Lösung eingeweicht wurde). Danach wird eine Nadel einer medizinischen Spritze durch einen Gummistopfen in das Produkt eingeführt und eine Probe damit entnommen.

Proben von aseptischen Produkten (wärmebehandelt bei Temperaturen, die so hoch sind, dass sie praktisch steril sind) werden immer durch ein aseptisches Probenahmeventil entnommen, um eine erneute Infektion zu verhindern.

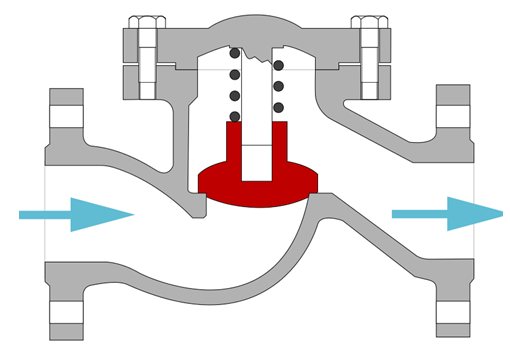

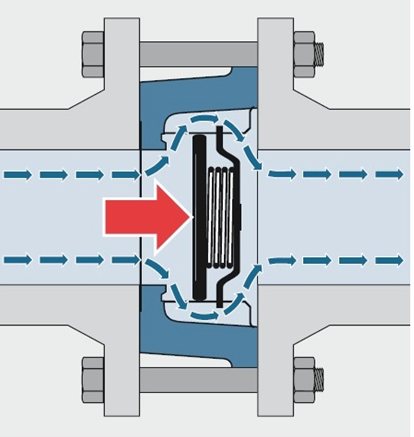

Arten und Arten von Rückschlagventilen

- Scheibenrückschlagventil. Das Produkt ist einfach zu installieren und kostengünstig. Das Funktionsprinzip basiert auf der Verschiebung der Absperrklappe entlang der Flüssigkeitsbewegungsrichtung.

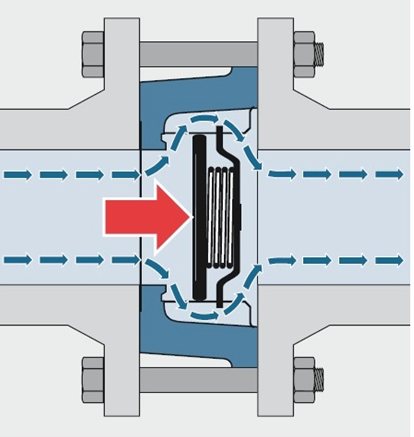

- Rückwärtswirkendes Hubventil. Entwickelt für Rohrleitungen, durch die Druckluft und Dampf transportiert werden. Unterscheidet sich in der hohen Verriegelungsstärke.

- Kugelrückschlagventil. Bietet einen hohen Durchsatz aufgrund der einfachen Form des Strömungswegs mit einer hohen Schließdichte. Die Leistung und die geringen Anforderungen an die qualitative Zusammensetzung der Flüssigkeit ermöglichen den Einsatz des Geräts in Rohrleitungen für kalte, viskose oder inhomogene Substanzen.

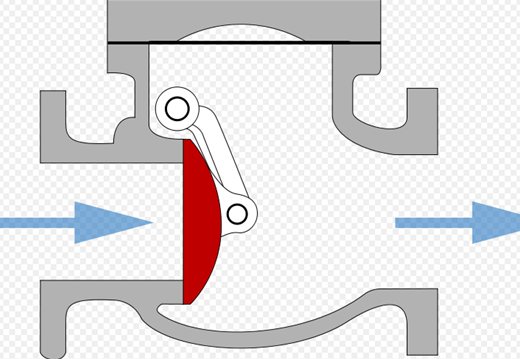

- Rückschlagventil schwenken. Als Verriegelungselement wird eine Stahlscheibe vom Typ Radialverschiebung verwendet. Die Armaturen werden zur Installation in Rohrleitungen für Heizungspunkte, Kesselhäuser sowie in Industrieanlagen verwendet.

Die Popularität der Verwendung von Ventilvorrichtungen nach dem umgekehrten Wirkprinzip wird verursacht durch:

- Einfachheit des Designs;

- störungsfreies Funktionsprinzip;

- zuverlässige Dichtheit;

- funktionale Effizienz;

- Niedrige Kosten für einen langfristig intensiven Betrieb.

Darüber hinaus sind einige Arten von Rückschlagventilen für spezielle Betriebsbedingungen ausgelegt.Zu diesem Zweck wurden Konstruktionsmerkmale entwickelt, mit denen Rohrleitungsgeräte ausgewählt werden können, die den Nutzungsbedingungen besser entsprechen, beispielsweise beim Anschluss von Rohrleitungen an Kesselräume. Dies liegt daran, dass im Heizungsnetz häufig starke Druckabfälle auftreten.

Hierzu sind stoß- und stoßfreie Rückschlagventile vorgesehen. Wenn der Durchmesser des Geräts nicht mehr als 400 mm beträgt, haben Schockprozesse keinen wesentlichen Einfluss auf den Betrieb und das gesamte System.

Um Stoßphänomene in großen Rohrleitungen zu mildern, werden hydraulische Dämpfer oder Gegengewichte verwendet, um dem plötzlichen Stoß standzuhalten. Der Nachteil ist, dass Stoßrückschlagventile nur an horizontalen Abschnitten des Heizungsnetzes montiert werden. Zu den Vorteilen gehört eine geringere Empfindlichkeit gegenüber verschmutzten Gewässern.

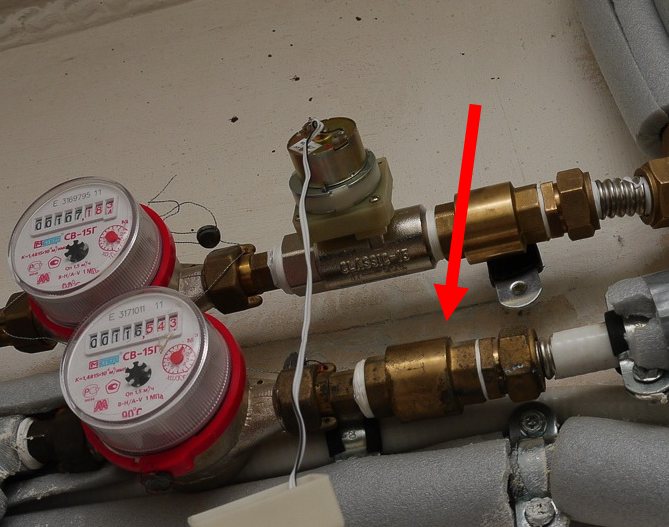

Wafer-Rückschlagventil APA.ZO Ansicht

Rückschlagventil RF 6666

Aussehen

Verschluss RF 8686

Aussehen

Ventile. Ventilsysteme

Es gibt viele Verbindungen im Rohrleitungsnetz, durch die das Produkt von einer Leitung zur anderen fließt, die sich jedoch manchmal überlappen müssen, damit sich zwei Ströme unterschiedlicher Flüssigkeiten entlang dieser beiden Leitungen bewegen können, ohne sich miteinander zu vermischen.

Wenn die Leitungen voneinander isoliert sind, muss eine Leckage in den Abfluss gelangen und jede Möglichkeit, dass eine Flüssigkeit in eine andere gelangt, muss ausgeschlossen werden.

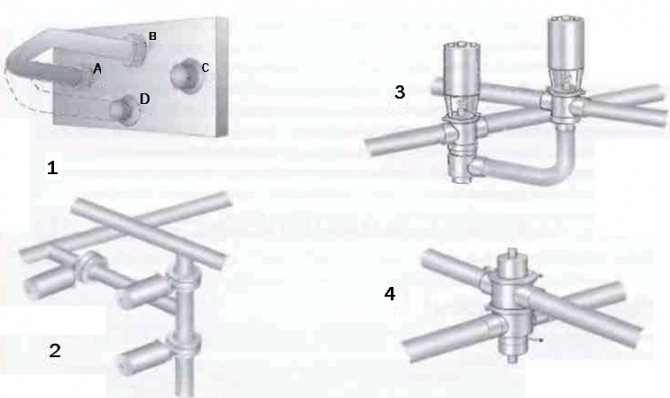

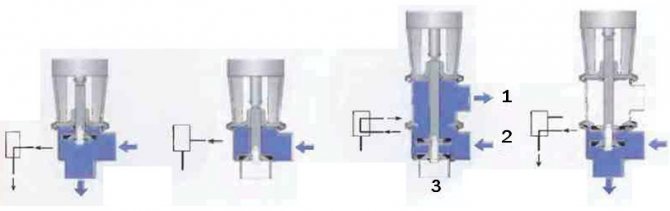

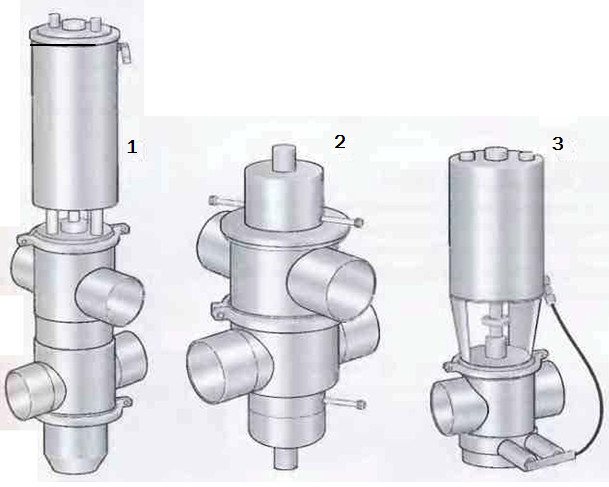

Dies ist ein häufiges Problem bei der Planung von Milchviehbetrieben. Milchprodukte und Reinigungslösungen werden durch verschiedene Rohrleitungen geführt und dürfen sich nicht berühren. Abbildung 5 zeigt vier mögliche Lösungen für dieses Problem.

Abb. 5 Mischventilsysteme für die Lebensmittelindustrie. 1 Schwenkkrümmer zum manuellen Umschalten des Durchflusses auf einen anderen Kanal 2 Drei Absperrventile können dieselbe Funktion ausführen. 3 Ein Absperrventil und ein Umschaltventil können die gleiche Aufgabe übernehmen fließen

Absperrventile

Der Ventilkörper hat einen Ventilschaftsitz am Ende des Schafts. Eine Spindel, die über eine Kurbel oder einen pneumatischen Mechanismus betätigt wird, hebt das Ventil vom Sitz ab und senkt es zurück (siehe Abbildung 6).

Abb. 6 Manuell sitzendes Absperrventil und pneumatisch sitzendes Umschaltventil. Die Absperr- und Umschaltventilantriebe sind austauschbar.

Das sitzende Absperrventil ist auch in Umschaltausführung erhältlich.

Dieses Ventil hat drei bis fünf Löcher. Wenn das Ventil abgesenkt wird, fließt Flüssigkeit vom Einlass 2 zum Auslass 1, und wenn das Ventil zum oberen Sitz angehoben wird, wird der Durchfluss durch den Auslass 3 geleitet, wie in Abbildung 7 gezeigt.

Abb. 7 Absperr- und Umschaltventile mit unterschiedlichen Kernpositionen und entsprechenden Bezeichnungen im Prozessdiagramm.

Dieser Ventiltyp kann bis zu fünf Löcher haben. Ihre Anzahl wird durch technologische Anforderungen bestimmt.

Ferngesteuerte Stellantriebe sind in verschiedenen Optionen erhältlich. Beispielsweise kann ein Ventil mit Druckluft geöffnet und mit einer Feder geschlossen werden oder umgekehrt. Es kann auch mit Druckluft geöffnet und geschlossen werden (siehe Abb. 8).

Abb. 8 Beispiele für pneumatische Stellantriebe. 1 Ventil öffnet mit Feder und schließt mit Druckluft 2 Ventil schließt mit Feder und öffnet mit Druckluft

Stellantriebe sind auch für Zwischenventilpositionen sowie zum zweistufigen Öffnen und Schließen erhältlich.

Die Ventilsteuerung (Abb. 9) wird häufig als Block am Ventilantrieb installiert. Dieser Block enthält Ventilstellungssensoren, die Informationen an das Hauptsteuersystem senden.In den Luftkanal zum Ventilantrieb oder zur Steuereinheit ist ein Magnetventil eingebaut. Ein elektrisches Signal aktiviert das Magnetventil und lässt Druckluft in den Stellantrieb gelangen. Dadurch wird das Ventil nach Bedarf geöffnet oder geschlossen. Bei der Zufuhr strömt Druckluft durch den Filter und befreit ihn von Öl und anderen Verunreinigungen, die den ordnungsgemäßen Betrieb des Ventils beeinträchtigen können. Wenn das Magnetventil ausgeschaltet wird, wird die Luftzufuhr unterbrochen und Luft aus dem Ventil an der Produktleitung durch den Auslass im Magnetventil entfernt.

Abb. 9 Am Stellantrieb montierte Ventilkegelpositionsanzeige.

Ventilantriebe

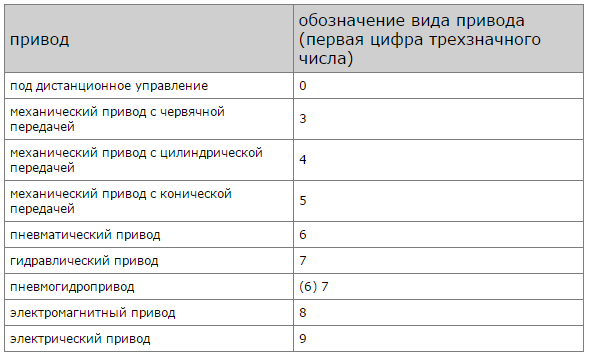

Zur Steuerung der Ventile (Bewegung des Verriegelungs- oder Regelelements) werden verschiedene Aktuatoren verwendet: manuell, elektrisch, elektromagnetisch, hydraulisch, pneumatisch oder deren Kombinationen.

Beispiele für einen kombinierten Antrieb sind ein pneumatischer Hydraulikantrieb mit Druckgas und Hydraulikleistung sowie ein elektrohydraulischer Antrieb.

Die Übertragung der Translationskraft vom Antrieb auf das Verriegelungs- oder Regelelement erfolgt mittels einer Stange (Spindel).

Elektrische Stellantriebe werden häufig zur Steuerung von Regelventilen in Heizungs-, Lüftungs- und Klimaanlagen eingesetzt. Ein moderner elektrischer Antrieb ist ein komplexes technisches Gerät, das ein Steuersystem, einen Elektromotor und ein Getriebe umfasst.

Wenn in einem elektrischen Antrieb elektrische Energie "direkt" verwendet wird, erfolgt in einem elektromagnetischen Antrieb ihre Umwandlung in mechanische Energie infolge der Wechselwirkung eines elektromagnetischen Feldes und eines Kerns aus ferromagnetischem Material.

Ein Magnetventil, das mit einem integrierten oder entfernten Magnetantrieb ausgestattet ist, ist eine übliche Konstruktion.

Magnetventile können mit Wechselstrom aus zentralen Stromnetzen oder mit Gleichstrom aus autonomen Quellen, Batterien oder Gleichstromgeneratoren betrieben werden.

Magnetventile sind in der Instrumentierung weit verbreitet; zur Steuerung der Prozesse des Dosierens, Herunterfahrens, Mischens, Entleerens und Verteilens von Arbeitsmedienströmen.

Seit vielen Jahren werden pneumatische Stellantriebe zur Steuerung von Ventilen verwendet, die für fast alle außer den größten Ventilgrößen anwendbar sind, bei denen ein hydraulischer Stellantrieb mit hohem Drehmoment zur Rettung kommt.

Die Verwendung von Aktuatoren ermöglicht es, den Betrieb der Ventile zu automatisieren. Anforderungen an Ventilantriebe: Gewährleistung der erforderlichen Betriebsbereichswerte (Ausgangsdrehmoment), Verschleißfestigkeit, Dichtheit, Einhaltung der Sicherheitsanforderungen, Korrosionsbeständigkeit.

Absperrschieber

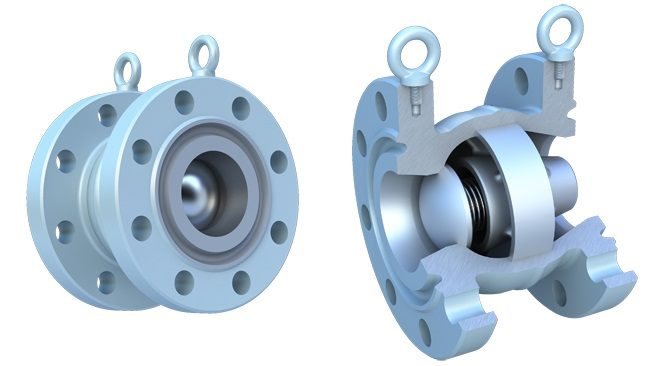

Der Absperrschieber (in Fig. 10) ist ein Absperrventil. Für den Schaltbetrieb müssen zwei Ventile verwendet werden.

Absperrschieber werden häufig verwendet, wenn mit Produkten gearbeitet wird, die mechanischer Beanspruchung ausgesetzt sind - Joghurt und andere fermentierte Milchprodukte, da der hydraulische Widerstand des Ventils gering ist und daher der Druckabfall über das Ventil und die Turbulenzen vernachlässigbar sind. Diese Ventile eignen sich sehr gut für hochviskose Produkte und können als Durchgangsventil auf geraden Rohrleitungen installiert werden.

Ein Ventil dieses Typs besteht normalerweise aus zwei identischen Klappen, zwischen denen ein O-Ring installiert ist. In der Mitte des Ventils befindet sich eine stromlinienförmige Scheibe. Es ruht normalerweise auf Buchsen, um zu verhindern, dass der Schaft am Ventilkörper reibt.

Wenn sich die Scheibe in der geöffneten Position befindet, bietet das Ventil einen sehr geringen Strömungswiderstand. In der geschlossenen Position ist die Scheibe mit einem Gummiring abgedichtet.

Abb. 10 Manueller Absperrschieber in geöffneter (links) und geschlossener (rechts) Position.

Anwendungsbereich von Rückschlagventilen

Das Rückschlagventil hat zwei funktionale Aufgaben. Es schränkt die Rückwärtsbewegung des transportierten Mediums im normalen Betrieb der Rohrleitung ein, die erforderlich ist, wenn ein System mit mehreren Leitungen installiert wird, von denen jede an eine separate Umwälzpumpe angeschlossen ist.

Wenn in einer solchen Rohrleitung ein Notfall auftritt und eine der Pumpen ausfällt, der Druck auf die angrenzenden Leitungen jedoch weiterhin besteht, schützt das Ventil das System vor Wasserschlägen, die die funktionierende Ausrüstung beschädigen können.

Diese Art der Schutzverstärkung wird in folgenden Fällen verwendet:

- bei der Installation von Rohrleitungen mit geschlossener Zirkulation des Arbeitsmediums (Heizsystem);

- bei Fertigstellung der Rohrleitung mit mehreren Umwälzpumpen, um deren gegenseitigen Aufprall bei gleichzeitigem Betrieb zu verhindern;

- in Filtrationssystemen an industriellen Umkehrrohrleitungen, um die Bewegung von Flüssigkeit durch den Filter in eine bestimmte Richtung sicherzustellen;

- in Rohrleitungen jeglicher Art (Kanalisation, Wasserversorgungssysteme), in denen ein Einwegfluss erforderlich ist.

Die Position des Rückschlagventils in der Rohrleitung

Alle Arten von Schutzarmaturen werden in zwei Hauptgruppen eingeteilt:

- Ventile prüfen;

- Rückenschlösser.

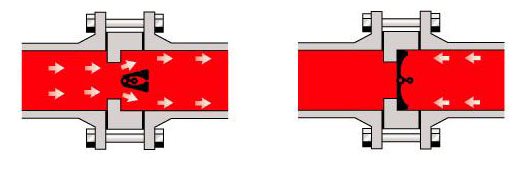

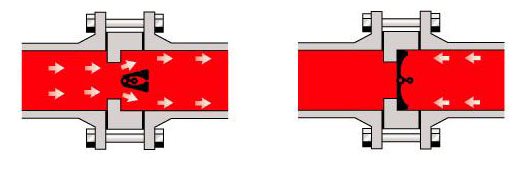

Die Unterschiede zwischen ihnen liegen in der Konstruktion des Verriegelungsmechanismus - in den Ventilen wird er durch eine Spule dargestellt, während in den Ventilen eine runde (ein- oder zweiblättrige) Scheibe verwendet wird, die als "Zuschlagen" bezeichnet wird. Die Ventile sind für die Installation in horizontalen Rohrleitungen und Ventilen in vertikalen Rohrleitungen vorgesehen.

Je nach Ausführung kann das Ventil sein parallel (gerade durch) oder eckigDie Richtung der Leitung wird auf 900 geändert. Die Ventile werden ausschließlich in einer parallelen Konfiguration hergestellt.

Wie wählt man ein Wasserrückschlagventil? (Video)

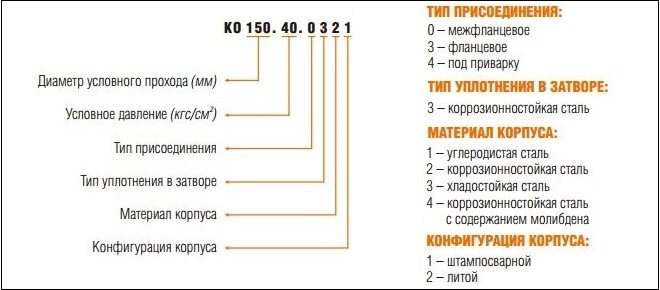

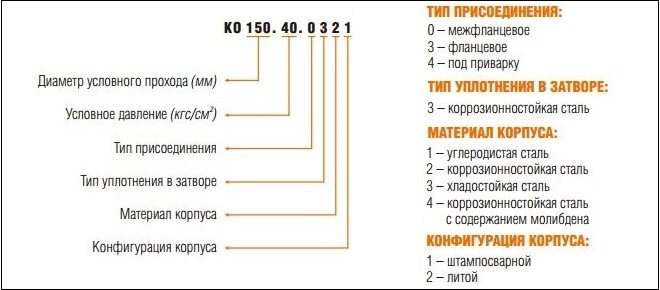

Produktkennzeichnung

Rückschlagventile sind gemäß den Bestimmungen des TsKBA (Central Design Bureau of Valves) als gekennzeichnet 19s53nzhworin:

- 19 - Drehrückschlagventil;

- c - aus Kohlenstoffstahl;

- 5 - mechanischer Antrieb;

- 3 - Modellnummer;

- nzh - mit Edelstahldichtflächen.

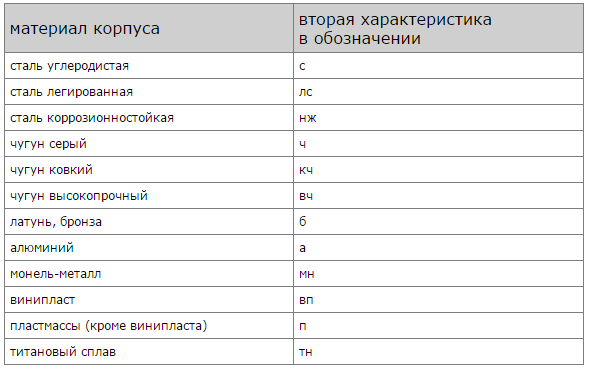

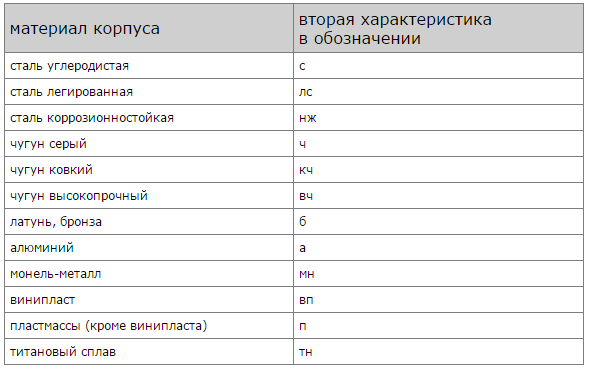

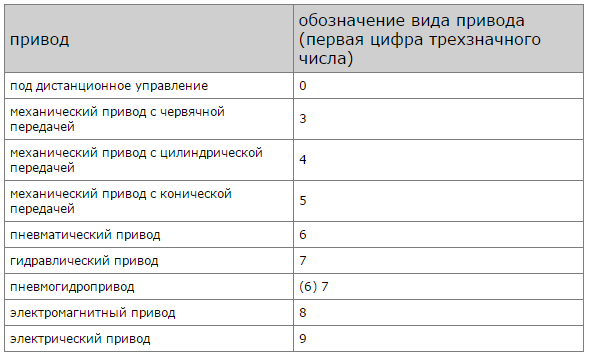

In dieser Kennzeichnung gibt die erste Nummer (19) die Art der Armaturen an, die folgende Nummer ist die Bezeichnung des Herstellungsmaterials gemäß der Tabelle:

Nomenklatur der Herstellungsmaterialien

Die Zahl nach der Nomenklatur des Körpermaterials gibt den Typ des Stellantriebs an.

Nomenklatur des Ventilantriebs

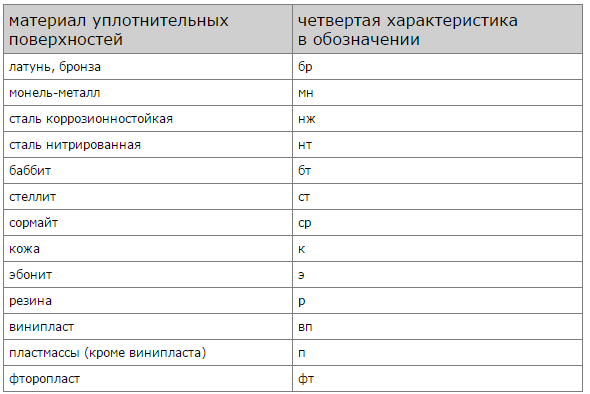

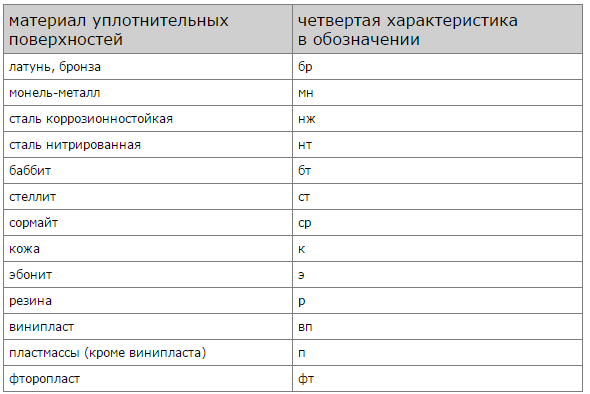

Die letzte Buchstabenbezeichnung gibt das Herstellungsmaterial der Dichtungselemente an.

Nomenklatur der Marke des Dichtungselements

Automatische Kontrolle

Ein Luftantrieb dient zur automatischen Steuerung der Schiebetür (Abb. 11). Folgende Betriebsarten sind möglich:

• Feder zum Schließen / Luft zum Öffnen (Ventil in Neutralstellung geschlossen)

• Feder öffnen / Luft schließen (Ventil offen in Neutralstellung)

• Luft öffnen und schließen.

Die Scheibe dreht sich leicht, bis sie den O-Ring berührt. Ferner ist mehr Kraft erforderlich, um den Gummi zusammenzudrücken. Ein herkömmlicher Federantrieb erzeugt zu Beginn der Fahrt maximale Kraft, wenn eine minimale Kraft erforderlich ist.

und am Ende des Schlaganfalls, wenn die Anstrengung größer sein sollte, wird sie nur schwächer. Daher ist es vorzuziehen, Antriebe zu verwenden, die zu jedem Zeitpunkt des Betriebs die erforderliche Kraft bereitstellen.

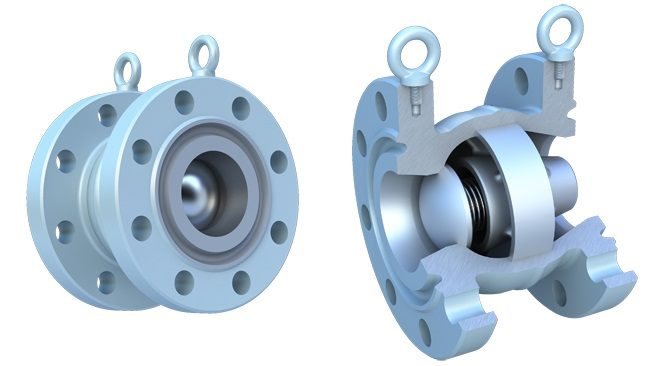

Eine andere Art von Absperrschieber ist ein Flanschventil (siehe Abb. 12).

Tatsächlich ähnelt es dem bereits beschriebenen Typ des Absperrschiebers, unterscheidet sich jedoch darin, dass es zwischen zwei an die Rohrleitung geschweißten Flanschen befestigt ist. Es funktioniert wie ein herkömmlicher Absperrschieber.Während des Betriebs wird es an die Flansche geschraubt. Während der Wartung werden die Schrauben gelöst und das Ventil kann für Arbeiten leicht entfernt werden.

Abb. 11 Funktionsweise des Luftantriebs der Torklappe.

Abb. 13 Doppelsitziges, ausgewogenes Steckventil mit integriertem beweglichen Sitz. 1 Aktuator 2 Oberer Anschluss 3 Oberer Stopfen 4 Ablasskammer 5 Hohlwelle, die mit der Atmosphäre verbunden ist 6 Unterer Anschluss 7 Unterer Stopfen mit Waage

Vor- und Nachteile von Rückschlagventilen mit Flansch

Da Rückschlagventile vom Flanschtyp am häufigsten zur Ausstattung von Rohrleitungen verwendet werden, durch die das Arbeitsmedium mit hoher Intensität transportiert wird, erfahren die internen Elemente solcher Vorrichtungen (insbesondere der Absperrmechanismus) während des Betriebs erhebliche Stoßbelastungen. Darüber hinaus ist das Flansch-Rückschlagventil aufgrund seiner erheblichen Abmessungen selbst die Ursache für Wasserschläge. Beim Schließen der Ventilklappen in der Rohrleitung, in die sie eingebaut sind, steigt zwangsläufig der Druck an, was zur Bildung eines Wasserschlags führt.

In Rohrleitungssystemen, in denen der Wasserschlag die Leistung beider Elemente und des gesamten Systems nicht wesentlich beeinflussen kann, werden einfache Rückschlagventile verwendet. Der Durchmesser des letzteren überschreitet in der Regel 400 mm nicht. In anderen Fällen werden stoßfreie Rückschlagventile verwendet. Das sanfte und sanfte Schließen des Absperrelements bei stoßfreien Flanschventilen kann durch spezielle Gewichte oder hydraulische Dämpfer gewährleistet werden. Bei der Auswahl von nicht stoßfesten Rückschlagventilen für die Ausstattung eines Rohrleitungssystems ist zu berücksichtigen, dass sie nur in horizontalen Abschnitten installiert werden können.

Axiales stoßfreies Ventil mit Flansch

Die wichtigsten Vorteile von Rückschlagventilen mit Flansch sind:

- kompakte Abmessungen, die es ermöglichen, solche Geräte in nahezu jedem Abschnitt des Rohrleitungssystems zu installieren;

- die Fähigkeit, auch in Systemen effektiv zu arbeiten, in denen das Arbeitsumfeld durch starke Verschmutzung gekennzeichnet ist;

- die Möglichkeit der Installation an Rohrleitungen mit großem Durchmesser.

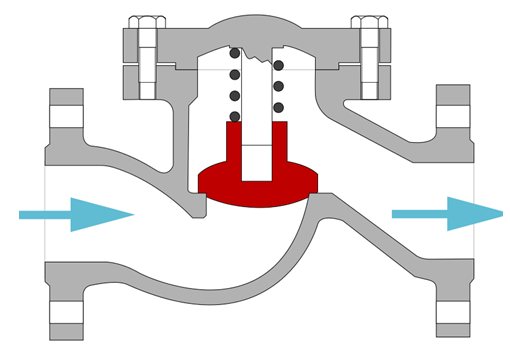

Mischfeste Ventile

Ventile dieses Typs (Abb. 13) können ein- oder zweisitzig sein, aber hier werden wir über die zweisitzige Variante (Abb. 13) sprechen, die für diesen Ventiltyp typischer ist.

Das Doppelsitzventil hat zwei unabhängige Sitze mit einer Entwässerungskammer dazwischen. Diese Kammer muss entlüftet werden, um im Falle eines Lecks in einem der Sitze vollständige Garantien gegen Mischströme zu bieten. Wenn befohlen wird, das Doppelsitzventil zu betätigen, wird die Kammer zwischen seinem oberen und unteren Körper geschlossen, dann öffnet sich das Ventil und verbindet die obere und untere Rohrleitung. Wenn das Ventil geschlossen ist, unterbricht zuerst der obere Ventilkegel die Flüssigkeitszufuhr von der oberen Rohrleitung, und dann kommuniziert die Abflusskammer mit der Atmosphäre. Dies führt zu keinem wesentlichen Produktverlust während des Betriebs.

Es ist wichtig, dass der untere Stopfen hydraulisch ausgewuchtet ist, um ein Öffnen des Ventils und ein anschließendes Mischen von Flüssigkeiten infolge eines Wasserschlags zu vermeiden.

Während des Waschens öffnet sich einer der Ventilverschlüsse oder eine externe CIP-Leitung wird an die Abflusskammer angeschlossen. Einige Ventile können an eine externe Quelle angeschlossen werden, um die Teile des Ventils zu reinigen, die mit dem Produkt in Kontakt gekommen sind.

Ein Einzelsitz-Nichtmischventil hat einen oder zwei Sitze, jedoch für denselben Stecker. Der Raum zwischen den beiden Kernen kommuniziert mit der Atmosphäre. Bevor dieses Ventil in Betrieb genommen wird, wird diese Abflusskammer durch kleine Rückschlagventile geschlossen.Wenn eine Spülung erforderlich ist, wird über diese Ventile eine externe CIP-Leitung mit der Abflusskammer verbunden.

Abb. 14 Drei Arten von Nichtmischventilen. 1 Doppelsitzventil mit Unterlegscheibe für beweglichen Sitz 2 Doppelsitzventil mit Außenwaschanlage 3 Einsitzventil mit Außenwaschanlage

Sorten von Rückschlagventilen

Rückschlagventile werden je nach Ausführung in folgende Kategorien eingeteilt:

- Ball;

- Steuerventile;

- Scheibe;

- Luft und Vakuum.

Steuerventil Diagramm

Die gebräuchlichsten Optionen sind Konstruktionen, bei denen eine Spule als Absperrelement verwendet wird. Die Absperreinheit ist in vertikaler Position installiert, ihre Öffnung erfolgt aufgrund des Drucks des zirkulierenden Wasserstroms, während die Spule unter ihrem eigenen Gewicht abgesenkt wird, was es ermöglicht, solche Produkte ausschließlich auf horizontalen Abschnitten von zu installieren Pipelines.

Kugelhahndiagramm

Wenn vertikale Systeme installiert werden müssen, werden Kugelhähne mit einem zusätzlichen Klemmelement - einer Feder - verwendet. Solche Produkte werden hauptsächlich für Rohrleitungen mit kleinem Durchmesser (bis zu 50 mm) verwendet.

Scheibenventile sind je nach Ausführung klappen- oder federbelastet. Bei Falzprodukten wird der Verriegelungsmechanismus durch eine Klappe dargestellt, deren Achse mit der Bewegungsrichtung der durch die Rohre zirkulierenden Strömung zusammenfällt. Unter dem Druck des Arbeitsmediums bewegt sich der Flügel in einem bestimmten Winkel und öffnet so den Durchgang für Wasser. Wenn die Zirkulation stoppt, kehrt der Flügel unter seinem eigenen Gewicht in seine ursprüngliche Position zurück.

Klappenventildiagramm

Bei federartigen Scheibenventilen drückt eine strömungsbewegliche Rückschlagscheibe im Sitz die Feder zusammen, wodurch die Bohrung für die Zirkulation geöffnet wird. Wenn der Druck des Arbeitsmediums abnimmt, dehnt sich die Feder aus und gibt die Scheibe zurück. Solche Produkte können sowohl in vertikalen als auch in horizontalen Rohrleitungen installiert werden. Sie sind für die Installation an Rohren mit großem Durchmesser ausgelegt - ab 110 mm.

Federventildiagramm

Die Absperrklappe verfügt über einen Absperrmechanismus, der sich unter Strömungsdruck zusammenfaltet und öffnet, wenn sich das zirkulierende Medium rückwärts bewegt. Der Durchmesser solcher Produkte variiert im Bereich von 50 bis 700 mm. Die Haushaltsklappe wird nicht verwendet.

Diagramm eines zweiflügeligen Ventils

Luftrückschlagventile

Es gibt eine separate Produktklasse für den Einbau in Abwassersysteme. Sie sind auf einem Steigrohr montiert und verhindern das Ablassen von Abwassergasen in den Raum durch den Abfluss der Toilettenschüssel.

Je nach Ausführung kann das Luftventil sein:

- Membran;

- Vakuum.

Membranstrukturen beschränken die Luftbewegung aufgrund einer Gummimembran mit einer Einwegöffnung. Wenn das Wasser abgelassen wird, öffnet es sich unter dem Druck des Flusses, und die Stopps und Stopps lassen es nicht in die entgegengesetzte Richtung bewegen und lassen die Kanalgase durch.

Das Vakuumventil, das die Funktion der Druckstabilisierung erfüllt, wird in Abwassersystemen installiert, die nicht mit einem Lüftungsrohr ausgestattet sind. Das Design besteht aus drei Elementen - einer Lufteinlasskammer, einem Schaft und einer doppelseitigen Membran.

Vakuum-Kanalventil

Wenn der Druck im Steigrohr ansteigt, hebt der Schaft die Gummimembran an, wodurch überschüssige Luft aus dem System freigesetzt wird. Im Falle der Bildung eines reduzierten Drucks öffnet sich die Membran nach innen und ermöglicht so die Luftmenge, die zur Stabilisierung des Systems erforderlich ist.

Separat stellen wir das pneumatische Ventil fest, das in der Chemie-, Öl- und Gasindustrie sowie in der Automobilindustrie verwendet wird.Das pneumatische Ventil hat die KPO-Bezeichnung und ist in Durchmessern von 7, 10, 16 und 20 mm erhältlich.

Technische Eigenschaften von KPO-Ventilen:

- Nenndruck: 1-10 kgf / cm2;

- Öffnungsdruck des Verriegelungsmechanismus - 0,2 kgf / cm2;

- Betriebstemperatur - 40 +80 Grad.

Technologische Merkmale der Installation

Abhängig von der Installationsmethode in der Rohrleitung kann das Ventil:

- Kupplung - mittels einer Gewindeverbindung an Rohren mit einem Durchmesser von nicht mehr als 50 mm montiert;

- angeflanscht - mit Schrauben und Befestigungsmuttern in die Sitze eingeschraubt - Flansche (für technische Rohrleitungen mit großem Durchmesser - 110 mm und mehr);

- Wafer - zwischen den Verbindungsflanschen der Rohrleitung eingespannt;

- geschweißt - durch Lichtbogenschweißen installiert.

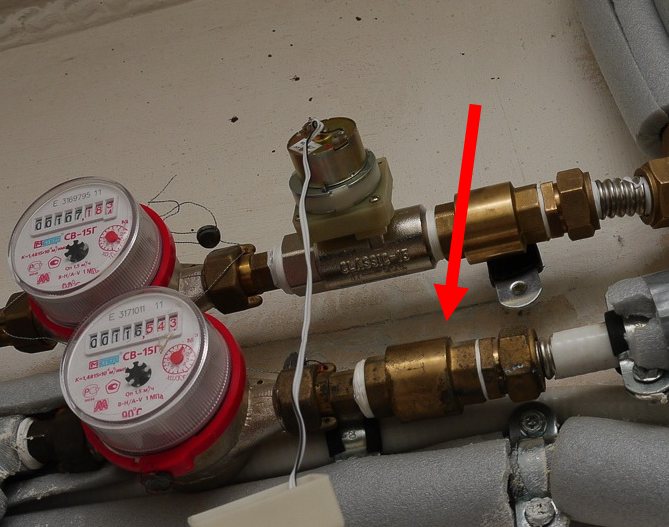

Im Haushaltsgebrauch wird am häufigsten ein Kupplungsventil verwendet. Die Installation kann von Hand ohne spezielle Ausrüstung erfolgen. Sie benötigen lediglich einen verstellbaren Schraubenschlüssel und einen Gewindeschneider (wenn sich kein Werksgewinde am Rohr befindet).

In Wasserversorgungssystemen mit Umwälzpumpen sind immer Flansch- oder Kupplungsarmaturen installiert vor der Pumpstation oder hinter der Saugrohrratsche. Wenn eine Vibrationspumpe verwendet wird, müssen die Armaturen vor dem Empfänger installiert werden.

Kupplungsrückschlagventil an der Wasserversorgungsleitung

In Heizungssystemen werden Schutzarmaturen installiert, wenn die Rohrleitung mit einem Bypass ausgestattet ist, der bei der Installation einer Zwangsumwälzung erforderlich ist. Das Ventil ist zwischen den Saug- und Druckleitungen des Bypasses montiert, verhindert die Zirkulation des Kühlmittels in einem kleinen Kreis und leitet die Flüssigkeit zur Umwälzpumpe.

Wie installiere ich ein Danfoss-Kupplungsventil mit eigenen Händen? Stellen Sie zunächst den Wasserumlauf im System ab und lassen Sie die Flüssigkeit aus den Rohrleitungen ab. Schneiden Sie anschließend das Rohr an der Stelle ab, an der die Armaturen installiert werden sollen, und bilden Sie mit einem Gewindeschneider ein Gewinde für die Kupplung. Wickeln Sie das resultierende Gewinde mit Schlepptau oder Kumulat (Dichtungsschicht nicht mehr als 1 mm), schrauben Sie die Anschlüsse von Hand und ziehen Sie sie mit einem verstellbaren Schraubenschlüssel fest. Das Ventil muss mindestens 5 volle Umdrehungen auf das Rohr geschraubt werden.

Rückmeldung und Ventilsteuerung

Positionsanzeige

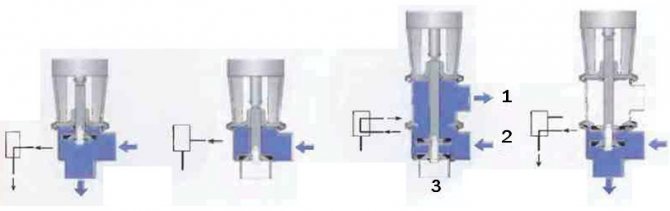

Abhängig vom Steuerungssystem des gesamten Komplexes können verschiedene Arten von Instrumenten am Ventil installiert werden, die seine Position anzeigen (siehe Abb. 15). Dies umfasst Mikroschalter, induktive Näherungsschalter und Hallsensoren. Diese Schalter senden Rückmeldesignale an das Steuerungssystem.

Wenn nur Schalter an den Ventilen installiert sind, muss für jedes Ventil ein entsprechendes Magnetventil im an der Wand montierten Magnetventilschrank vorhanden sein. Wenn ein Signal empfangen wird, leitet das Magnetventil Druckluft zu dem in der Rohrleitung installierten Ventil, und wenn das Signal unterbrochen wird, stoppt das Magnetventil die Luftzufuhr.

In einem solchen System (1) wird jedes Ventil mit einem individuellen elektrischen Kabel und einem eigenen Luftschlauch versorgt.

Die Kombinationseinheit (2) ist üblicherweise am Ventilantrieb montiert. Es enthält die gleichen Positionssensoren wie oben und das Magnetventil ist zusammen mit den Sensoren installiert. Dies bedeutet, dass ein Luftschlauch mehrere Ventile mit Luft versorgen kann, aber jedes Ventil noch ein separates Kabel benötigt.

Abb. 15 Ventilstellungsanzeigesysteme. 1 Nur Sensoren 2 Kombinationseinheit am Ventilantrieb 3 Anzeige- und Steuerungssystem

Ventilkörper

Je nach Art der Körperformung werden die Ventile geschmiedet, gegossen, geschweißt, gestanzt oder kombiniert: lithogeschweißt (in ihnen werden durch Gießen hergestellte Körperteile durch Schweißen verbunden), gestanzt (Körperteile werden zusammengeschweißt, durch Stanzen erhalten) , geschmiedet oder gewalzt) und stanzgeschweißt.

Winkelventile und Durchgangsventile unterscheiden sich durch die Art der Konfiguration der Verbindungsrohre. Bei Winkelventilen liegen die Achsen der Einlass- und Auslasszweigrohre senkrecht oder zumindest nicht parallel zueinander. An Kontrollpunkten sind sie parallel zueinander. Beim Passieren des Winkelventils macht der Durchfluss eine Umdrehung, sodass der Druckabfall darin geringer ist als bei einem Durchgangsventil (Durchgangsventil).

Die Ventile können nicht nur zwei Düsen haben - Einlass und Auslass, sondern auch Mehrwegeventile. "Multi-" sind normalerweise drei (Dreiwegeventil) oder vier (Vierwegeventil) Düsen.

Wie andere Arten von Rohrleitungsanschlüssen sind Ventile in Voll- und Teilbohrung erhältlich. Im ersten Fall beträgt der Sitzdurchmesser mindestens 9/10 des Durchmessers der Öffnung des Einlassrohrs, im zweiten Fall ist die Querschnittsfläche des Strömungswegs kleiner als dieser Wert.

Volle Kontrolle

Dies erfolgt mit einer in Abb. 9 gezeigten Positionssensoreinheit, die speziell für die Computersteuerung ausgelegt ist. Dieses Gerät enthält eine Positionsanzeige, ein Magnetventil und ein elektronisches Gerät, das mit nur einem Kabel und einem Luftschlauch bis zu 120 Ventile steuern kann (Punkt 3 in Abbildung 15). Dieses Gerät kann zentral programmiert werden und ist kostengünstig zu installieren.

Einige Systeme können auch, ohne externe Signale zu empfangen, Ventile öffnen, um die Sitze zu spülen. Sie können auch die Anzahl der Ventilhübe zählen.

Diese Informationen können zum Planen von Serviceaktivitäten verwendet werden.

Steuerventile

Absperr- und Umschaltventile sind einfach - sie oder

offen oder geschlossen. Bei einem Steuerventil kann sich der Öffnungsdurchmesser allmählich ändern. Dieses Ventil dient zur genauen Steuerung von Durchfluss und Druck an verschiedenen Stellen im System.

Druckreduzierventil (in Abb. 17) hält den erforderlichen Druck im System aufrecht. Wenn es abfällt, drückt die Feder das Ventil gegen den Sitz. Sobald der Druck auf ein bestimmtes Niveau ansteigt, überwältigt der Druck auf den Ventilkegel die Feder und das Ventil öffnet sich. Durch Einstellen der Federspannung kann das Ventil bei einem bestimmten Hydraulikdruck geöffnet werden.

Manuelles Steuerventil (Abb. 18) hat einen speziell geformten Steckerstiel.

Durch Drehen des Einstellknopfs wird das Ventil nach oben oder unten bewegt, wodurch der Durchgang und damit die Durchflussmenge oder der Druck verringert oder vergrößert werden. Das Ventil hat eine abgestufte Skala.

Abb. 19 Ventil mit pneumatischer Durchflussregelung.

Abb. 20 Konstantdruckventil.

Abb. 21 Funktionsprinzip eines Konstantdruckventils bei der Regelung des Drucks vor dem Ventil. 1 Gleichgewicht zwischen Luft und Produkt 2 Der Produktdruck nimmt ab, das Ventil schließt und der Produktdruck steigt wieder auf das eingestellte Niveau an. 3 Der Produktdruck steigt, das Ventil öffnet sich und der Produktdruck fällt auf das eingestellte Niveau

Abb. 22 Konstantdruckventil mit Druckerhöhungspumpe zur Regulierung des Produktdrucks, der den tatsächlichen Druckluftdruck überschreitet

Pneumatisches Steuerventil (Abb. 19) funktioniert auf die gleiche Weise wie oben beschrieben. Die Ventilsitzbaugruppe ähnelt auch einem manuellen Ventil. Wenn das Ventil in Richtung Sitz abgesenkt wird, verengt sich der Strömungsweg allmählich.

Dieser Ventiltyp dient zur automatischen Anpassung von Druck, Durchfluss und Füllstand während des Prozesses. In der Produktionslinie ist ein Sensor installiert, der kontinuierlich die Werte des gemessenen Parameters an das Steuergerät meldet, das die erforderlichen Anpassungen an der Torposition vornimmt, um den eingestellten Wert beizubehalten.

Konstantdruckventil - eine der am häufigsten verwendeten (Abb. 20). Die Druckluft wird durch ein Druckminderventil in den Raum über der Membran geleitet.Der Luftdruck wird durch das Druckminderventil geändert, bis das Produktmanometer den erforderlichen Wert anzeigt. Der Sollproduktdruck wird dann unabhängig von Änderungen der Betriebsbedingungen konstant gehalten. Das Funktionsprinzip eines Konstantdruckventils ist in Abbildung 21 dargestellt.

Das Ventil reagiert sofort auf Änderungen des Produktdrucks. Ein verringerter Produktdruck führt zu einer erhöhten Kraft auf die Membran auf der Luftdruckseite, die

bleibt konstant. Der Ventilkegel bewegt sich dann mit der Membran nach unten, der Durchfluss wird begrenzt und der Produktdruck wird auf ein vorbestimmtes Niveau erhöht.

Der erhöhte Druck des Produkts bewirkt, dass die Wirkung, die es auf die Membran ausübt, den Druck der Druckluft von oben überschreitet. In diesem Fall wird der Verschluss nach oben gedrückt, wodurch der Durchmesser des Kanals vergrößert wird, durch den das Produkt läuft. Die Durchflussrate erhöht sich, bis der Produktdruck auf ein vorbestimmtes Niveau abfällt.

Dieses Ventil ist in zwei Ausführungen erhältlich - um einen konstanten Druck vor oder nach dem Ventil aufrechtzuerhalten. Das Ventil kann den Produktdruck nicht regulieren, wenn der verfügbare Luftdruck niedriger als der erforderliche Produktdruck ist. In solchen Fällen kann eine Druckerhöhungspumpe über dem Ventil installiert werden, und dann kann das Ventil bei Produktdrücken arbeiten, die doppelt so hoch sind wie der tatsächliche Druckluftdruck.

Ventile, die einen konstanten Druck stromaufwärts liefern, werden häufig nach Abscheidern und Pasteurisierern installiert. Und diejenigen, die einen konstanten Ausgangsdruck aufrechterhalten, werden in den Leitungen vor den Verpackungsmaschinen verwendet.

Auswahlfunktionen

Die wichtigsten Parameter, auf die Sie bei der Auswahl eines Rückschlagventils (einschließlich eines Flanschventils) achten sollten, sind:

- Arbeitsdruck, bei dem eine solche Vorrichtung arbeiten kann;

- Nennbohrungsdurchmesser.

Welchen Betriebsdruck das Rückschlagventil entspricht, können Sie der Gerätekennzeichnung entnehmen, in der dieser Parameter mit den Buchstaben RU gekennzeichnet ist. Die Zahlen in der Kennzeichnung nach solchen Buchstaben geben den Betriebsdruck an, für den das Gerät bestimmt ist. Beispielsweise gibt die Bezeichnung RU16 an, dass ein Flanschventil bei 16 bar arbeiten kann, ohne übermäßigem Verschleiß ausgesetzt zu sein.

Ventilkennzeichnung prüfen

Der Nenndurchmesser, bei dem es darauf ankommt, in welcher Rohrleitung ein Flanschventil installiert werden kann, ist mit den Buchstaben ДУ gekennzeichnet. Dementsprechend geben die Zahlen in der Markierung nach diesen Buchstaben den Wert des Nenndurchmessers des Rückschlagventils in Millimetern an. Beachten Sie bei der Auswahl eines Rückschlagventils für diesen Parameter, dass ein solches Produkt nur an Rohrleitungselementen mit gleichen Abmessungen montiert werden kann. Mit anderen Worten, das Modell DU80 kann beispielsweise nur an Rohren oder anderen Elementen des Rohrleitungssystems installiert werden, deren Bohrungsdurchmesser einem Wert von 80 mm entspricht.

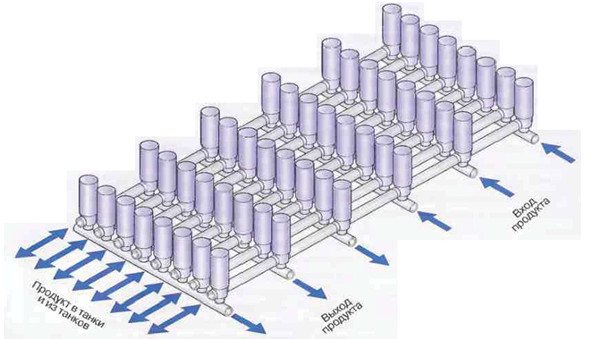

Ventilsysteme

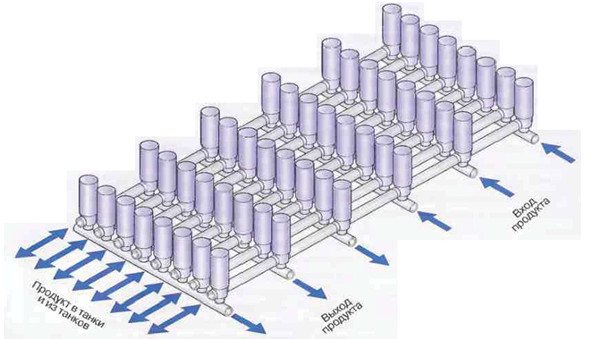

Um die Anzahl der Sackgassen zu minimieren und das Produkt auf verschiedene Bereiche der Molkerei verteilen zu können, werden die Ventile in Blöcke gruppiert. Ventile isolieren auch einzelne Leitungen, so dass eine Leitung gespült werden kann, während andere Leitungen das Produkt zirkulieren lassen.

Zwischen den Produkt- und Reinigungslösungsströmen sowie zwischen den Produktströmen muss immer ein offenes Abflussloch vorhanden sein.

Abb. 23 Ventilkamm-Serviertanks. Die Ventile auf dem Tankgelände sind so angeordnet, dass sich die in die Tanks eintretenden und aus den Tanks austretenden Produkt- und Reinigungslösungsströme nicht kreuzen

Rohrhalterungen

Die Rohrleitungen werden zwei bis drei Meter über dem Boden der Molkerei verlegt. Alle Einheiten und Teile der Rohrleitung müssen für Inspektion und Wartung leicht zugänglich sein. Die Rohrleitungen sollten leicht geneigt sein (1: 200-1: 1000), um eine Selbstentleerung zu gewährleisten.Auf der gesamten Länge der Rohrleitungen dürfen sich keine "Beutel" befinden, damit sich dort kein Produkt oder keine Reinigungslösung ansammelt.

Die Rohre müssen sicher befestigt sein. Andererseits sollte die Befestigung der Rohre nicht zu starr sein, um eine Verschiebung auszuschließen. Bei hohen Temperaturen des Produkts oder der Reinigungslösung dehnen sich die Rohre erheblich aus. Die daraus resultierenden Dehnungs- und Torsionsbelastungen in Biegungen und im Gerät müssen in gewisser Weise ausgeglichen werden. Dieser Umstand sowie die Tatsache, dass verschiedene Baugruppen und Details das Rohrleitungssystem in hohem Maße schwerer machen, erfordern von den Konstrukteuren eine hohe Berechnungsgenauigkeit und hohe Professionalität.

Abb. 24 Beispiel für Standardrohrhalterungen.