Hartlöten von Kupferrohren

Kupfer ist ein teures Metall, aber Kupferrohre haben einen Wettbewerbsvorteil, um Kupfersysteme bei maximaler Nachfrage zu halten. Kompetent aus Kupfer wird eine lange und störungsfreie Lebensdauer des Wasserversorgungssystems während der gesamten Lebensdauer des Hauses von mehr als einem halben Jahrhundert gewährleistet. Die Praktikabilität der Verarbeitung solcher Produkte liegt in der Einfachheit des Lötprozesses - es ist eine Niedertemperatur, die leicht in einer häuslichen Umgebung in Gegenwart eines Gasbrenners oder eines elektrischen Lötkolbens durchgeführt werden kann.

Werkzeugset

Der vollständige Satz von Werkzeugen, Vorrichtungen und Materialien, die im Prozess für den Lötvorgang verwendet werden, sieht wie folgt aus:

- Mittel zum Expandieren, Schneiden und Abisolieren von Rohren: Expander, Rohrschneider oder Schleifer mit der dünnsten Scheibe, Abschrägung, Schleifpapier, Metallbürste;

- Werkzeug zum Erhitzen von Metall und zum Schmelzen von Lot: Gasbrenner oder elektrischer Lötkolben 250 W;

- Materialien, mit denen die Verbindung hergestellt wird: Flussmittel und Lot aus einer Zinnlegierung mit Kupfer, Antimon, Silber oder anderen Additiven;

- Hilfsstoffe - Servietten zum Entfernen von überschüssigem Flussmittel, Ständer, Handschuhe, Mess- und Markierungswerkzeuge.

Kupferrohre werden ohne Fittings verbunden - die Kante eines wird mit einem Rohrexpander erweitert, ein weiteres Stück wird hineingesteckt. Die Verbindung erwärmt sich und die Naht wird mit geschmolzenem Zinnlot gegossen - es wird eine zuverlässige versiegelte Verbindung erhalten, die einem ausreichend hohen Druck und hohen Temperaturen standhält. Sie können Kupferrohre korrekt löten, indem Sie die Prinzipien des laufenden Prozesses verstehen:

- Nach dem Schneiden der Rohre vor dem Löten werden die Enden gründlich gereinigt - alle Grate werden entfernt und die Kante wird zu einer hellgelben Farbe geschliffen. Dies muss durchgeführt werden, um Oxide aus Kupfer zu entfernen, die das Löten verhindern.

- Nach dem Abisolieren wird es mit einem speziellen Compound-Flussmittel bedeckt, das Sauerstoff entfernt, Oxidation beim Schweißen verhindert und das geschmolzene Lot tief in die Verbindung eindringen lässt.

- Die flussmittelbeschichteten Abschnitte werden übereinander geschoben und mit einem Brenner oder Lötkolben erhitzt. In diesem Fall unterscheidet sich die Löttechnologie mit einem Lötkolben von der Arbeit mit einem Brenner nur ohne offene Flamme.

- Lötmittel wird unter der Flamme auf die erhitzte Oberfläche gebracht - das Zinn wird geschmolzen, in die Fuge gezogen und verteilt sich gleichmäßig um den Fugenkreis;

- Nach dem Abkühlen fällt die überschüssige Dose von selbst ab und die Naht wird hermetisch versiegelt.

Wenn Sie keine besonderen Fähigkeiten in einem solchen Löten haben, ist es besser, es Fachleuten anzuvertrauen.

Rat. Im Alltag müssen Aluminiumrohre angeschlossen werden, die schwieriger zu verarbeiten sind als Kupfer. Dies erfordert Aluminiumlot- und Aluminiumlötgeräte - einen Brenner, der das Metall auf 400 ° C erwärmen kann. Die Besonderheit des Verfahrens besteht darin, dass das Flussmittel nicht verwendet wird und das Lot nicht in die Flamme eingeführt wird, sondern auf die Verbindung aufgebracht wird: Es schmilzt beim Kontakt mit dem heißen Metall.

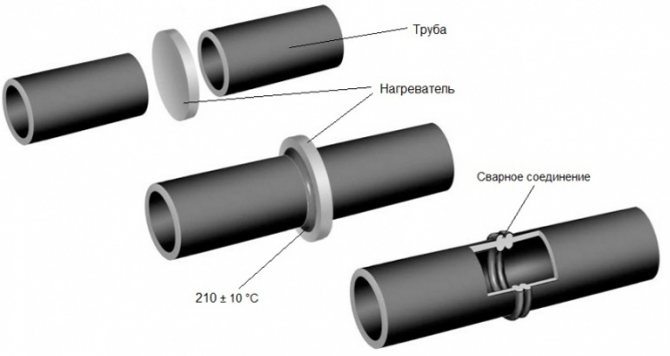

Löten von PVC-Rohren aus Polypropylen (Kunststoff)

Polymerprodukte werden bei niedrigeren Temperaturen als Metall gelötet. Sie haben Angst vor offenen Flammen, daher werden zum Schweißen spezielle elektrische Lötkolben verwendet, die als Schweißmaschinen bezeichnet werden.

Schweißtechnik von Polypropylenprodukten (PP) unterscheidet sich grundlegend von der Arbeit mit Kupfer.

Beim Verbinden von Metallabschnitten wird ein Segment in ein anderes eingeführt und anschließend die Naht mit einer Schweißnaht aus einem weicheren Metall versiegelt.Im Falle von Polypropylen schmelzen beide Segmente, sie mischen sich, sie dringen vollständig ineinander ein, und wenn sie sich verfestigen, tritt eine integrale homogene Verbindung auf. Ein solches Schweißen wird vom lateinischen Wort Diffusion diffus genannt, was Mischen bedeutet. Das Löten von Propylenrohren bedeutet drei Dinge:

- schmelzen Sie die Enden der Segmente, bis sie weich sind;

- ohne unnötige Drehungen miteinander verbinden;

- Warten Sie, bis es abgekühlt ist. Dadurch entsteht ein homogener, einteiliger Abschnitt.

Lötrohre zum Heizen und Installieren zu Hause

Aufgrund der Einfachheit des Do-it-yourself-Verfahrens wird es zu Hause durchgeführt. Dazu müssen Sie Folgendes kaufen:

- Elektroschweißgerät zum Schweißen von Polypropylen;

- Anhänge für das Gerät (im Set für das Gerät enthalten);

- Trimmer;

- passend zu;

- Zubehör: Marker, Messer, Maßband.

Das Löten von Polypropylen ist viel einfacher als Kupfer

Das Löten von Propylenrohren zum Selbermachen besteht darin, die folgenden Vorgänge nacheinander auszuführen:

- Schneiden Sie die Rohre auf vorgegebene Abmessungen und bereiten Sie gegebenenfalls die Armaturen vor.

- Schneiden Sie die Enden ab - entfernen Sie 1–1,5 mm der Schutzschicht von oben. Dies kann mit einem Trimmer oder durch Schleifen mit Schmirgelpapier erfolgen.

- Bereiten Sie das Schweißgerät vor - statten Sie es mit Düsen für den Rohrdurchmesser aus und verbinden Sie es mit dem Netzwerk. Polypropylen schmilzt bei 250 ° C. Das Gerät verfügt über einen Temperaturschalter und eine Heizungsanzeige. Wenn die gewünschte Temperatur erreicht ist, gibt das Gerät ein Ton- oder Lichtsignal aus, dass es für den Schweißprozess bereit ist.

- Führen Sie das Rohr und den Anschluss in die entsprechenden Düsen ein und halten Sie die Zeit genau gemäß den Anweisungen ein, um eine Überhitzung oder Unterhitzung zu vermeiden.

- Entfernen Sie die erhitzten Teile von den Düsen und löten Sie sie, indem Sie ein Element in das andere einsetzen. In diesem Stadium müssen die Aktionen sicher und klar sein - es ist verboten, die Elemente hin und her zu bewegen oder entlang der Achse zu drehen.

- Lassen Sie Polypropylen abkühlen - lassen Sie die Struktur eine Weile ohne mechanische Beanspruchung.

- Überprüfen Sie die Verbindung visuell auf Fehler: Wenn die Technologie befolgt wird, stellt sich heraus, dass die Naht gleichmäßig und fest ist.

Hartlöten von HDPE-Rohren mit Polypropylen-Fittings.

Ehrlich gesagt bin ich gegen diese Methode. Jetzt werde ich erklären warum:

- Polypropylen und Polyethylen haben unterschiedliche Schmelzpunkte. HDPE schmilzt bei etwas mehr als 100 Grad Celsius, während Polypropylen bei 260 Grad schmilzt. Das Schweißen wird sich als von schlechter Qualität herausstellen.

- Selbst wenn sich herausstellt, dass eine solche Verbindung hergestellt wird, ist immer noch nicht klar, für welchen Druck sie ausgelegt ist und wie lange sie sie halten kann.

Lesen Sie auch: Sammelschienen für Drähte anschließen

Daher rate ich Ihnen, bei solchen Experimenten keine Zeit und kein Geld zu verschwenden.

Korrektes Löten großer HDPE-Rohre bei normaler Temperatur

Es gibt zwei Arten:

- geringe Festigkeit - sie werden unter hohem Druck hergestellt und erhalten eine geringe Dichte;

- hochfest (HDPE) - werden unter niedrigem Druck hergestellt, erhalten jedoch eine hohe Dichte.

Ein anderer Name für hochfeste Polyethylenrohre - HDPE steht für Niederdruck-Polyethylen. Die Wörter "Niederdruck" im Namen bedeuten die Bedingungen, unter denen die Produkte hergestellt wurden, und beziehen sich nicht auf den Anwendungsbereich. Niederdruck-Polyethylen (HDPE) wird unter Hochdruck- und Temperaturbedingungen verwendet - in Hauptgas- oder Wasserleitungen. Das korrekte Löten von Polypropylenrohren ist keine leichte Aufgabe.

Da HDPE-Produkte in einer Vielzahl von Durchmessern (20 mm bis 1 m 20 cm) und Wandstärken hergestellt werden, gibt es mehr als eine Verbindungsmethode und viele Arten von Geräten zum Löten von Polyethylenrohren. Das Schweißen von Polyethylenrohren erfolgt nach einer der folgenden Methoden:

- Hintern (oder Hintern);

- glockenförmig;

- Elektrofusion.

Für ein solches Löten benötigen Sie eine spezielle Lötmaschine.

Das Stumpfschweißen von PE-Rohren unter industriellen Bedingungen wird von einer teuren und sperrigen Einheit mit mechanischem oder hydraulischem Antrieb durchgeführt. Der Satz des Geräts enthält Führungen zum Zentrieren, einen Trimmer zum reibungslosen Schneiden von Stoßkanten, ein Heizelement, Antriebe und Zeitschaltuhren. Die End-to-End-Technologie selbst ist einfach, aber die verwendete Ausrüstung ist nicht billig: Der Preis für ein Schweißgerät für HDPE-Rohre beträgt durchschnittlich 250.000 Rubel, und ein separates Heizelement kostet etwa 50.000.

Lötschema für Polyethylenrohre mit einem Lötkolben an schwer zugänglichen Stellen

Das Löten von Polyethylenrohren erfolgt nach folgendem Schema:

- Die zu verbindenden Produkte werden zentriert in das Rohrschweißgerät eingesetzt;

- Zwischen ihnen befindet sich ein automatisches Verblendungswerkzeug, das das HDPE gleichmäßig schneidet und Späne entfernt.

- entgegengesetzte Enden werden verbunden, eine visuelle Kontrolle der Ausrichtung und der Dichtheit der Kanten wird durchgeführt;

- Die zu schweißenden Enden werden entfettet, ein Heizelement ist zwischen ihnen installiert.

- Die Enden werden bei einer bestimmten Temperatur für eine bestimmte Zeit erhitzt und geschmolzen.

- Das Heizelement wird entfernt und der Anschluss für eine vom Timer festgelegte Zeit abgekühlt.

- Eine starke Verbindung wird erhalten, ohne die Flexibilität der Pipeline zu beeinträchtigen.

Zu Hause geschieht dies nach dem gleichen Prinzip, es werden jedoch einfachere Geräte verwendet - ein Lötkolben für Polyethylenrohre. Es kostet ab 30.000 Rubel, es ist ein mit Teflon beschichteter Schweißspiegel, der hohen Temperaturen von bis zu 300 ° C standhält.

Die Parameter des Stumpfschweißens von Polyethylenrohren: Temperatur, Aufheiz- und Abkühlzeit - abhängig vom Durchmesser und der Wandstärke werden sie von den Schweißern nach einer speziellen Tabelle eingestellt. Um Fehler in vielen Geräten zu vermeiden, werden die Parameter automatisch eingestellt.

Das Elektrofusionsschweißen von HDPE-Rohren gehört zur Industriekategorie und besteht darin, den Abschnitt der Rohrleitung unter der Kupplung, der der elektrische Strom zugeführt wird, zu schmelzen und die Temperatur zu erhöhen. Elektrofusionskupplungen für Polyethylenrohre verbrauchen während des Betriebs viel Strom und werden als teurer angesehen. Sie helfen jedoch in Fällen, in denen es unmöglich ist, ein Gerät mit großen Abmessungen zu verwenden. Sie können zu Hause verwendet werden.

Anwendungsbereich von Polyethylenrohren

Polyethylenprodukte sind im modernen Bauwesen weit verbreitet

Sie werden beim Bau von Wasserleitungen, Abwassersystemen und Gasleitungen eingesetzt. PE-Rohre finden ihre Anwendung in Druck- und Schwerkraftkanälen und dienen als Schutzhüllen für Elektro- und Telefonkabel.

Der Wiederaufbau alter Netze erfolgt mit Hilfe von Polyethylenrohren. Der Austausch kann durch Zerstörung abgenutzter Kommunikationen erfolgen, es ist jedoch möglich, neue parallel zu den alten zu verlegen, ohne dass die Wasserversorgung der Bevölkerung unterbrochen und das Abwassersystem abgeschaltet werden muss. Der Wiederaufbau von Brunnen und anderen Kommunikations- und Sanitäranlagen hängt vom Grad ihrer Verschlechterung ab. Einzelne Teile (Hälse, Absperrventile usw.) können teilweise ausgetauscht werden. Falls erforderlich, wird eine Generalüberholung mit einem vollständigen Austausch der Rohrleitungen durchgeführt.

DESIGN PRESTIGE LLC

Hartlöten von verstärkten Polyvinylchloridrohren

Das Löten kann mit derselben Maschine erfolgen, die zum Schweißen von Polypropylenanaloga verwendet wird. Die Wände von PVC-Produkten sind dicker und steifer, daher sind Armaturen erforderlich, um sie zu verbinden. Ihr Schmelzpunkt ist niedriger, daher wird dieser Typ nicht für die Warmwasserversorgung verwendet - die Wände der Rohrleitung werden unter dem Einfluss hoher Temperaturen verformt. Das Löten erfolgt mit einem Elektroschweißgerät mit Düsen, an denen die Enden der zu verbindenden Produkte geschmolzen werden. Um PVC-Rohre richtig zu löten, müssen Sie mehrere Schritte ausführen:

- Reinigen Sie die Kanten.

- Entfernen Sie gegebenenfalls die Verstärkung.

- Stellen Sie die Schmelztemperatur auf nicht mehr als 200 ° C ein.

Werkzeuge, Vorrichtungen und Abfolge der Aktionen sind die gleichen wie bei der Arbeit mit Polypropylenproben.

SCHAU DAS VIDEO

Im Alltag werden Rohre aus Polypropylen, Polyethylen oder PVC oft mit einem allgemeinen Wort als Kunststoff bezeichnet, und die Prinzipien ihrer Verbindung haben vieles gemeinsam. Nicht jeder kann Rohre richtig löten, aber jeder kann lernen.

Heute werden Polymerprodukte in vielen Bereichen unseres Lebens und unserer Industrie eingesetzt. Besonders beliebt ist jedoch HDPE - Niederdruck-Polyethylen. Dieses Material ist stark, langlebig und aufgrund seines geringen spezifischen Gewichts einfach zu installieren. Rohrleitungen für verschiedene Zwecke werden häufig aus Polyethylenrohren hergestellt. Zum Verbinden einzelner Werkstücke werden HDPE-Produkte geschweißt. In unserem Artikel werden wir über die Varianten und Merkmale des Schweißens von HDPE-Rohren sprechen.

Verschiedene Verbindungen

Zum Anschließen von Polyethylenrohren können Sie die folgenden Methoden verwenden:

- Abnehmbar. Um eine solche Verbindung von HDPE-Rohlingen durchzuführen, werden Stahlflansche benötigt. Das Hauptmerkmal dieses Andockprinzips ist, dass die Pipeline während des Betriebs zerlegt werden kann.

- Nicht abnehmbar. In diesem Fall funktioniert es nicht, die Kommunikation zu zerlegen. Um eine solche Verbindung herzustellen, müssen die Werkstücke geschweißt werden. Hierzu kann eine der folgenden Methoden verwendet werden:

- Stumpfschweißen von Polyethylenrohlingen;

- Schweißen von HDPE-Produkten mittels Kupplungen.

Zum Zusammenbau von Rohrleitungen aus Elementen mit großem Durchmesser werden thermoresistive Formstücke oder Stumpfschweißen verwendet. Bei Verwendung beider Methoden wird eine zuverlässige monolithische Verbindung erhalten.

Schnelle Polyethylenrohre

Probleme mit Polyethylenprodukten hängen mit den Eigenschaften aller viskoelastischen Thermoplaste zusammen. Ihre Festigkeit hängt weitgehend vom Grad der Biegung und Kompression ab und ist im Allgemeinen relativ gering. Polyethylen ist empfindlich gegenüber ultraviolettem Licht, das durch Farbzusätze (normalerweise Ruß) und die Verwendung von Schutzfarbe ausgeglichen werden muss. Die Wärmeausdehnung von Polyethylen ist recht hoch und muss durch eine konstruktive L- oder U-förmige Rohrbiegung ausgeglichen werden.

Inländische unterirdische Pipelines sind heute etwa 2 Millionen Kilometer lang. Dies sind hauptsächlich Stahlrohrleitungen. Beispielsweise machen Polyethylenrohre etwa 10% der gesamten Länge von Gasleitungen aus. Andere Netzwerke weisen bei diesem Parameter ebenfalls keine sehr hohe Leistung auf. Es besteht jedoch eine anhaltende Tendenz, dass sich moderne Pipelines prozentual zugunsten von Polyethylenrohren ändern.

Stumpfschweißen von HDPE-Produkten

Das Stumpfschweißen von HDPE-Rohren erfordert die Verwendung von Schweißgeräten. Aufgrund der Tatsache, dass beim Schweißen keine zusätzlichen Teile verwendet werden, wird der Installationsprozess erheblich vereinfacht. Auf diese Weise können nur HDPE-Rohlinge geschweißt werden.

Achtung: Das hochwertige Stumpfschweißen von HDPE-Produkten funktioniert nur, wenn es mit einer Naht durchgeführt wird. Dadurch wird die Stärke der Verbindung der zu verbindenden Teile maximiert.

Das Stumpfschweißen von Polyethylenrohren ist die effektivste und vielseitigste Technologie, da es die Flexibilität des Materials über die gesamte Rohrleitung hinweg beibehält. Diese Methode kann unabhängig von der Art der verwendeten Rohrleitungsinstallation (Graben, grabenlos oder offen) angewendet werden.

Das Stumpflöten von Polyethylenrohren erfolgt in der folgenden Reihenfolge:

- Zunächst müssen die Enden der zu verbindenden Werkstücke im Zentralisierer des Schweißgeräts installiert werden.

- Nachdem die Teile mit einer Baumwollserviette und Alkohol ausgerichtet und fixiert wurden, müssen die Enden von Staub, Schmutz und Fett gereinigt werden.

- Anschließend werden die zu schweißenden Enden mit einer Verblendvorrichtung bearbeitet. Das Trimmen wird gestoppt, wenn sich gleichmäßige Späne mit einer Dicke von nicht mehr als 0,5 mm zu bilden beginnen. Das Werkstück kann nun entfernt und die Parallelität der Enden von Hand überprüft werden.

- Wenn zwischen den zu schweißenden Oberflächen ein nicht akzeptabler Spalt festgestellt wird, muss der Zuschneidevorgang wiederholt werden.

- Danach werden die Rohre hartgelötet. Dazu werden mit einem Heizelement mit Antihaftbeschichtung die Enden der Werkstücke auf die gewünschte Temperatur erwärmt.

- Wenn die Enden ausreichend geschmolzen sind, trennen wir die zu schweißenden Produkte und entfernen das zu erhitzende Element aus der Schweißzone.

- Danach können die zu schweißenden Enden geschlossen und der Klemmdruck erhöht werden, bis der gewünschte Wert erreicht ist.

- Die Schweißnaht muss für einen bestimmten Zeitraum unter Druck gehalten werden.

- Danach wird die Qualität des Schweißens überprüft. Hierzu werden das Aussehen des Grats, die Breite und die Höhe beurteilt.

Muffenschweißen von HDPE-Rohlingen

Das Schweißen von HDPE-Rohren nach dem Kopplungsverfahren wird unter Verwendung einer speziellen Schweißeinheit, die als Lötkolben bezeichnet wird, sowie eines Satzes spezieller Düsen durchgeführt, deren Durchmesser unterschiedlich sein kann. Die Größe der Düse wird basierend auf dem Durchmesser der geschweißten Polyethylenrohre ausgewählt.

Das Kupplungslöten von HDPE-Rohrleitungen erfolgt über Armaturen. Die Konfiguration dieser Produkte kann variieren. Sie kommen in Form von Winkeln, T-Stücken oder Kupplungen. Bei dieser Lötmethode werden die Enden der Werkstücke und Beschläge geschweißt.

Wichtig: Der Hauptvorteil des Muffenschweißens besteht darin, dass es an schwer zugänglichen Stellen durchgeführt werden kann, an denen eine axiale Verschiebung der Werkstücke schwierig ist.

Das Erhitzen von Polyethylenteilen erfolgt durch den Kontakt des Werkstücks mit dem erhitzten Metallteil der Schweißeinheit. Es besteht aus zwei rollenden Teilen:

- Der Dorn erwärmt die Innenfläche der Armatur.

- Das Heizrohr wird in die Hülse eingeführt.

Um diese Düse in das Loch der Löteinheit einzubauen, müssen die Hülse und der Dorn miteinander verdrillt werden.

Das Löten von Polyethylenrohren unter Verwendung der Kupplungsmethode umfasst die folgenden vorbereitenden Maßnahmen:

- Die Werkstücke müssen mit einer speziellen Schere auf die gewünschte Größe zugeschnitten werden. In diesem Fall muss sichergestellt werden, dass der Schnitt streng senkrecht zur Längsachse des Produkts verläuft.

- Vor dem Löten müssen die Enden der zu verbindenden Werkstücke gereinigt werden.

- Um eine unerwünschte Abkühlung beim Schweißen zu vermeiden, werden die Enden der Rohre, die derzeit nicht angeschlossen sind, mit Stopfen verschlossen.

- Danach müssen Sie die Oberfläche der Schweißdüse von Materialpartikeln reinigen, die nach den vorherigen Arbeiten möglicherweise zurückgeblieben sind.

Jetzt können Sie den Schweißvorgang selbst starten, der in der folgenden Reihenfolge ausgeführt wird:

- Zunächst muss die Düse auf die Schweißtemperatur erwärmt werden. Wenn der Wert den erforderlichen Wert erreicht, gibt die Anzeige am Lötkolbenkörper ein Signal aus.

- Danach muss das HDPE-Rohr bis zum Anschlag in die Hülse eingeführt werden. Die Armatur wird wiederum bis zum Anschlag auf den Dorn gedrückt. Da sich die Durchmesser geringfügig unterscheiden, müssen einige Anstrengungen unternommen werden, um den Vorgang abzuschließen.

- Wir wählen die Rohrschweißzeit nach speziellen Tabellen, wobei dieser Indikator für Produkte mit unterschiedlichen Durchmessern angegeben ist.

- Beim Einsetzen des rohrförmigen Elements und beim Aufrutschen auf die Armatur wird überschüssiges Material von der Oberfläche der Werkstücke geschmolzen und herausgedrückt. Infolgedessen wird entlang der Kante der zu schweißenden Elemente eine ringförmige Perle gebildet - ein Gart.

- Der Druck beim Einsetzen von Teilen sollte in dem Moment gestoppt werden, in dem das Werkstück und die Armatur den Anschlag erreichen.Es ist sehr wichtig, diese Bedingung einzuhalten, da sonst die Verbindung nicht stark genug ist. Da es schwierig ist, die Eintauchtiefe des Werkstücks genau zu bestimmen, muss zuerst dieser Wert gemessen und eine Markierung auf dem Rohr angebracht werden.

- Entfernen Sie dann die zu schweißenden Werkstücke von der Düse. Installieren Sie danach das Rohr so in der Verschraubung, dass es fest am ringförmigen Wulst anliegt. Lassen Sie die angeschlossenen Elemente abkühlen. In diesem Fall sollten Sie sie nicht verdrehen und verschiedenen mechanischen Einflüssen aussetzen.

Elektrofusionsschweißen

Um eine solche Verbindung herzustellen, wird ein spezieller Elektromagnet benötigt, in den eingebettete Heizelemente eingebaut sind. Wenn wir dieses Schweißen mit dem Stumpfschweißen vergleichen, kostet es mehr, da teure elektrische Kupplungen gekauft werden müssen.

Diese Technik hat jedoch ihre Vorteile:

- Da sich an der Innenfläche der Rohre kein Grat bildet, nimmt die Durchlässigkeit der Rohrleitung nicht ab.

- Diese Schweißmethode ist praktisch auf engstem Raum, wo es unmöglich ist, eine geschweißte Gesamteinheit zu installieren.

Um zwei Werkstücke zu einem geraden Abschnitt der Rohrleitung zu verbinden, werden herkömmliche Elektrofusionskupplungen verwendet. In einigen Fällen können jedoch Elektrofusions-T-Stücke und Sattelzweige erforderlich sein. Um die Arbeiten abzuschließen, benötigen Sie ein Elektrofusionsschweißgerät.

Der Schweißvorgang wird mit einer Polyethylen-Schweißverbindung durchgeführt. Dies ist ein spezielles Produkt mit eingebauten Spiralen, die als Heizelemente dienen. In diesem Fall ist ein Teil des Beschlagmaterials, der aufgrund der erhitzten Spirale geschmolzen ist, mit dem Polymermaterial des Werkstücks verbunden und bildet eine durchgehende monolithische Rohrleitung. Übrigens bleibt die Spirale für immer in der resultierenden Naht.

Wichtig: Mit der Elektrofusionstechnologie erhalten Sie eine hochfeste Verbindung. Aufgrund der hohen Kosten dieses Verfahrens wird es jedoch bei der Installation von Druckkommunikationen für den Transport von Gas- und Ölprodukten verwendet.

Das Schweißen mit Elektrofusion erfolgt in der folgenden Reihenfolge:

- Mit Hilfe spezieller Schneidgeräte werden die Rohre in Stücke der gewünschten Größe geschnitten.

- Außerdem müssen die Werkstücke am Schweißpunkt von Schmutz gereinigt und entfettet werden. Die Elektrofusion muss der gleichen Behandlung unterzogen werden.

- Anschließend werden Markierungen an den Rohrelementen vorgenommen, mit denen Sie die Einstecktiefe des Rohrs in die Hülse steuern können.

- Um ein unerwünschtes Abkühlen der Elemente beim Schweißen zu verhindern, sind die freien Rohrenden verstopft.

- Mit Hilfe von Spezialdrähten wird das Schweißgerät an die elektrische Kupplung angeschlossen, der Startknopf gedrückt.

- Nach einer bestimmten Zeit schaltet sich das Gerät von selbst aus, was den Abschluss des Schweißens bedeutet.

- Die auf diese Weise erhaltenen Verbindungen können erst nach einer Stunde betrieben werden.

Achtung: Die Hauptbedingung für eine qualitativ hochwertige Naht ist die Unbeweglichkeit der Teile während des Schweiß- und Kühlprozesses.

Die folgenden Anforderungen werden an die erhaltenen Schweißverbindungen gestellt:

- Der ringförmige Wulst der Schweißnaht sollte die Markierung auf dem Werkstück vor dem Schweißen überlappen.

- Die zulässige Verschiebung der Rohrabschnitte relativ zueinander beträgt nicht mehr als 10% der Wandstärke des HDPE-Elements.

- Wenn die Wandstärke des zu schweißenden Werkstücks nicht mehr als 5 mm beträgt, sollte die Wulsthöhe für eine hochwertige Schweißnaht ca. 2,5 mm betragen. Bei Schweißrohren mit einer Wandstärke von 6-20 mm sollte die Wulsthöhe mehr als 5 mm betragen.

Bei der Auswahl einer Methode zum Schweißen von HDPE-Rohlingen sollten die Betriebsbedingungen der installierten Versorgungsunternehmen berücksichtigt werden. Nur unter Berücksichtigung dieses Faktors kann eine zuverlässige und qualitativ hochwertige Pipeline gebaut werden, die über den gesamten ihr zugewiesenen Zeitraum effektiv funktioniert.

Zu Lesezeichen hinzufügen

Wenn es notwendig wird, die Pipeline im Haus auszutauschen, stellt sich die Frage, ob Sie es selbst tun oder einen Master anrufen sollen. Vor kurzem war es eine vertraute und natürliche Sache, einen Klempner zur Reparatur eines Sanitärs zu rufen. Wenn jedoch Kunststoffrohre (Metall-Kunststoff-, Polypropylen-, Kunststoff-, HDPE-Produkte) mit geringen Kosten, relativ guter Festigkeit und einfacher Installationsmethode aufgetaucht sind, treten immer häufiger Fälle der Selbstinstallation auf. Durch das Löten von Polyethylenrohren wird die Installation eines Wasserversorgungssystems erheblich eingespart.

Arten von Kunststoffrohren: Polyethylen, Polypropylen, Metall-Kunststoff.

Aber wie löten Sie sich und was wird dafür benötigt?

Verfüllung des Grabens

Der aus dem Graben entfernte Boden, in dem sich keine 20 mm großen Steine befinden, wird für die anfängliche Verfüllung verwendet. Es wird über die gesamte Länge des Rohrs mit einer Höhe von ca. 15 cm von seiner Oberseite hergestellt. Wenn die Verfüllung verdichtet werden muss, muss der Boden bestimmte Anforderungen erfüllen. Sie können feinen Kies (20-20 mm) oder Schotter (4-44 mm) verwenden. Der Boden sollte nicht direkt auf die Rohrleitung fallen. Eine vergrabene Rohrleitung, die am Boden des Grabens verlegt ist, muss verdichtet werden. Der ausgefüllte Boden wird auf beiden Seiten des Rohres in Schichten von 20 cm gerammt, damit er sich nicht verschiebt. Der Boden wird nicht direkt über dem Rohr gerammt.

Das Verfüllen erfolgt nach dem Verdichten und es wird eine verdichtete Schicht von etwa 30 cm über dem Rohr erhalten. Der Graben kann mit Aushub verfüllt werden, die Größe der größten Steine darf nicht mehr als 300 mm betragen. Selbst wenn eine etwa 30 cm dicke Schutzschicht vorhanden ist, darf die Größe der Steine im Boden, die für die Hinterfüllung verwendet werden, nicht mehr als 60 mm betragen.

DESIGN PRESTIGE LLC

Welche Art von Produkt sollten Sie wählen?

Vor nicht allzu langer Zeit waren Metallrohre im Bereich der Wasserversorgung am weitesten verbreitet und erschwinglich, aber jetzt sind eine Vielzahl von Kunststoffsystemen erschienen. Jeder Typ hat seine eigenen Vor- und Nachteile. Die allgemeinen Hauptvorteile von Kunststoffstrukturen sind Bequemlichkeit und einfache Installation, Korrosionsbeständigkeit, gute Leistung (z. B. kein Geräusch von fließendem Wasser, lange Lebensdauer usw.).

Schauen wir uns einige davon an:

- Verstärkte Kunststoffrohre haben eine gute Wärmeleitfähigkeit, sind jedoch nicht sehr widerstandsfähig gegen mechanische Beanspruchung.

- Für Metall-Kunststoff werden Armaturen und ein Crimpwerkzeug benötigt, ein spezielles Schweißgerät ist nicht erforderlich. Wird für jede Art von Wasser verwendet.

- Polypropylenprodukte erfordern die Verwendung spezieller Geräte zum Schweißen von Teilen, haben ein breites Anwendungsspektrum, verschiedene Variationen sind möglich: Mehrschicht-, Glasfaser-, Einschicht-, Kohlefaser.

- Rohre aus vernetztem Polyethylen weisen erhöhte Leistungseigenschaften auf, bei der Installation werden nur Kaltverbindungsmethoden verwendet, solche Elemente müssen nicht gelötet werden, sie werden zum Heizen und zur Wasserversorgung verwendet.

- PVC-Strukturen sind die billigste Option. Solche Elemente haben eine starre Struktur, ermöglichen sowohl das verdeckte als auch das offene Verlegen der Rohrleitung und erfordern keine Spezialwerkzeuge für die Installation.

- Polyethylenrohre oder HDPE (Niederdruck-Polyethylensysteme) weisen eine gute Leistung auf.

Seit kurzem werden sie von Handwerkern verschiedener Unternehmen verwendet. Die Merkmale dieses Typs sind geringes Gewicht, einfache und schnelle Installation von Rohrabschnitten und -elementen, keine Wechselwirkung mit Wasser und keine Korrosionsanfälligkeit, geringe Kosten und Haltbarkeit. Sie dienen zur Verlegung von Industrie- und Trinkwasser. Für die Installation von Elementen werden spezielle Armaturen und das Löten von Polyethylenrohren auf zwei Arten verwendet (Stoßverbindung oder in einer Muffe).Wenn Sie Teile von HDPE-Systemen richtig löten, wird Sie die Pipeline mit Haltbarkeit, Zuverlässigkeit und Festigkeit begeistern.

Bauprozess der Rohrinstallation

Es ist erwähnenswert, dass die Frage (sowohl Kunststoff als auch HDPE) eher mit einer Frage gleichgesetzt werden kann, als dies zu tun, da der Prozess selbst sehr einfach ist. Alle Abschnitte werden mit Armaturen montiert und durch Löten mit der Rohrleitung verbunden. Das Wichtigste ist also die Auswahl eines geeigneten Geräts. Aber schauen wir uns die allgemeine Reihenfolge der Spleißmethode an.

Werkzeuge und Teile:

- Eisen und Lötkolben. Sie können es in jedem Geschäft mit Spezialwerkzeugen kaufen, während Sie keine billigen Optionen suchen sollten, da dies die Qualität der Arbeit beeinträchtigt. Lassen Sie sich von Experten oder Beratern im Geschäft beraten, die Ihnen helfen, den besten Lötkolben für Ihre Anwendung zu finden. Jeder Lötkolben hat eine ähnliche Vorrichtung. Der einzige Unterschied besteht im Haushalts- oder Berufstyp sowie im Durchmesser, für den das erforderliche Bitpaar für Außen- und Innenflächen / -teile ausgewählt wird. Dank eines gut ausgewählten Werkzeugs Wie bei einem Lötkolben ist es möglich, das Rohr zu erwärmen und die Enden fest zu verbinden, wodurch zwei Rohrabschnitte "geklebt" werden und über viele Jahre eine zuverlässige und starke Verbindung hergestellt wird.

- Kupplungen, Beschläge, Ecken, Stecker, T-Stücke, Clips für die Wandmontage, Heizungen. Vergessen Sie nicht einen einfachen Konstruktionsstift, ein Maßband und eine Plastikschere.

Überlegen Sie sich den Standort genau und zeichnen Sie eine Zeichnung der zukünftigen Pipeline

Überprüfen Sie alle Teile, schneiden Sie Materialien mit minimalen Verlusten und Ungenauigkeiten. Wenn möglich, suchen Sie sich einen Assistenten, der Ihnen bei allen Arbeiten hilft und es Ihnen ermöglicht, die Installation genauer durchzuführen. Wenn dies jedoch nicht möglich ist, können Sie dies alleine tun.

Eine weit verbreitete Methode ist die schnelle Installation, bei der Teile in einem Temperaturbereich von über 180 ° gelötet werden müssen. Mit dieser Methode zum Löten von Polyethylenrohren können Sie die Rohrleitung schnell genug zusammenbauen.

Es sind zwei Bits erforderlich: Mit einem Lötkolben und Bits mit größerem Durchmesser die Außenkante des Rohrsegments erwärmen und mit einem Bit mit kleinerem Durchmesser die Innenkante erwärmen, wonach die Elemente erwärmt werden. Dann ist es notwendig, die beiden Teile zu verbinden und sie fest und fest zusammenzudrücken, wobei die Kanten vorsichtig miteinander verbunden werden. Warten Sie dann unbedingt einige Zeit, bis alle Elemente repariert und abgekühlt sind.

Alles ist einfach genug. Die Hauptsache ist ein guter Lötkolben und Material.

Rohre aus HDPE-Polyethylen werden in fast allen modernen Kommunikationssystemen verwendet, von der Wasserversorgung über Gasleitungen bis hin zu Kabelkanälen. Sie sind stark, flexibel und langlebig. Durch die korrekte Installation eines Polyethylen-Rohrleitungssystems wird dessen Zuverlässigkeit auch an den Verbindungsstellen von Rohrabschnitten sichergestellt. Wenn Sie wissen, wie HDPE-Rohre mit Ihren eigenen Händen verbunden werden, sparen Sie Geld bei deren Installation.

Grabenlose Verlegung von Rohrleitungen

Diagramm der grabenlosen Verlegung von Polyethylenrohren

In einigen Fällen ist es nicht möglich, einen offenen Graben zu legen, wenn sich Pipeline-Linien mit einer Eisenbahn, einer stark befahrenen Verkehrsader, einem Fluss oder einem anderen Hindernis kreuzen. Der Grund kann auch die Notwendigkeit sein, die Kosten für das Graben eines Grabens so gering wie möglich zu halten. Dies ist die Grundlage für die Anwendung der Methode der grabenlosen Verlegung von Polyethylenrohrleitungen. Das Verfahren des grabenlosen Verlegens von Horizontalbohrungen (HDD-Verfahren) ist weit verbreitet.

Horizontales Bohren ist eine spezielle Methode zum Aufbau von Kommunikationen, ohne den Boden zu öffnen. Die Arbeiten beginnen an der Stelle, an der das Rohr an die Oberfläche gebracht wird. Die Technologie garantiert eine hohe Genauigkeit des Bohrers an der vorgesehenen Stelle, an der er an der Oberfläche austritt.Das Verfahren ermöglicht die Verlegung von unterirdischen Rohren mit einer Länge von mehr als 100 m und einem Durchmesser von bis zu 630 mm oder mehr. Es gibt zwei Hauptmethoden für horizontales Bohren: geführtes und nicht geführtes.

Das geführte horizontale Bohren wird von Tunnelbaumaschinen mittels Spülen und Pilotbohren durchgeführt.

Unkontrolliertes horizontales Bohren wird auf zwei Arten durchgeführt: 1) ohne Gehäuse (Stößelrakete, Verdrängungsbohren, Schneckenbohren) und 2) mit Gehäuse (Injektionsbohren, Punktionsbohren, Schlagbohren, Stößelbohren).

Horizontalbohrungen und grabenlose Polyethylenrohre gelten als modernste Technologie. Zur Erweiterung des Bohrlochs wird eine spezielle Bohrverlängerung verwendet. Um die Platzierung zu verbessern, wird das Bohrloch mit Bohrschlamm behandelt, der den Kanal selbst bildet und schmiert.

Somit ermöglichen die Eigenschaften von Polyethylenprodukten ihre Installation und Verlegung unter Verwendung eines derzeit bekannten Verfahrens unter Berücksichtigung der Einschränkungen, die durch den minimal zulässigen Biegeradius auferlegt werden.

Ein gezogenes oder geschobenes Polyethylenrohr kann die Konfiguration einer alten Route mit einem Krümmungsradius von mehr als 120 Durchmessern des Rohrs selbst wiederholen. Metallprodukte haben praktisch keinen solchen Biegeradius.

DESIGN PRESTIGE LLC

Installation des Rohrs im System

HDPE-Rohre werden in gemessenen Längen von Standardlängen von jeweils 6 und 12 Metern sowie in Spulen oder langen Spulen von jeweils 100 bis 500 Metern hergestellt. Bei der Installation in einem bestimmten Raum im System sind auf jeden Fall die folgenden Vorgänge erforderlich:

- Schneiden (Schneiden) von Polyethylenrohren zum Löten oder für eine Anschlussverbindung. Dieser Vorgang muss sehr sorgfältig durchgeführt werden, damit der Schnitt so glatt wie möglich ist, ohne Risse und Grate senkrecht zur Rohroberfläche. Ein solcher Einschnitt kann durchgeführt werden mit:

- Ein manueller oder elektrischer Rohrschneider, der Rohre mit einem Durchmesser von 15 bis 30 mm verarbeiten kann.

- Rundschneider für Haushaltsrohre mit Durchmessern von 15 bis 160 mm,

- Die sogenannte "Rohr-Guillotine", mit der ein qualitativ hochwertiger Rohrschnitt mit einem Durchmesser von 63 bis 350 mm hergestellt wird.

- Eine Bandsäge, die das teuerste professionelle Werkzeug ist und saubere und gleichmäßige Rohrschnitte mit einem Durchmesser von bis zu 1600 mm erzeugen kann.

- Beim Kauf eines großen Rohrmaterials ist es erforderlich, die Spulenringe in gerade Segmente zu begradigen. Die Schwierigkeit liegt in der Tatsache, dass Sie das Rohr beim Richten versehentlich beschädigen können. Hierbei ist zu beachten, dass das Rohrmaterial HDPE ist, ein thermoplastisches Polymer. Für eine leichte Formänderung reicht es daher aus, die Produkte für kurze Zeit an einem warmen Ort (in einem beheizten Raum, in der Sonne) zu halten oder mit heißem Wasser abzuspülen. Danach biegen sie sich leicht.

- Bilden eines Winkels durch Biegen von geraden Liniensegmenten. In diesem Fall ist eine stärkere Erwärmung eines bestimmten Bereichs erforderlich als beim Begradigen des Lichtbogens. Verwenden Sie dazu eine Heizung mit demselben heißen Wasser, einen Haartrockner oder einen einfachen Gasbrenner.

BEACHTUNG! Um das HDPE-Rohr zu biegen, sollte es sehr vorsichtig erwärmt werden, da es bei geringer Erwärmung an der Biegung brechen kann und eine zu hohe Temperatur es beschädigen kann.

Organisation der Installationsarbeiten

Schweiß- und Installationsarbeiten mit Polyethylenrohren werden entweder nach dem Grundschema oder nach der Routenmethode durchgeführt. Die grundlegende Methode wird in Fällen angewendet, in denen sich das Objekt in der Nähe der Schweißstelle befindet, wo die Rohre vorverbunden sind, und dann in vorgefertigten Abschnitten auf die Rohrleitungsroute gebracht werden. Die Länge des Abschnitts kann mehr als 30 m betragen. Vor Ort werden sie zu einem festen Gewinde verschweißt, das dann vorsichtig in einen Graben gelegt werden muss, um den Biegeradius nicht zu stören.

Das Routenschweißen beginnt mit dem Verlegen des Rohrs entlang des Grabens.Anschließend erfolgt die Installation und das Schweißen mit mobilen Schweißanlagen. Rohre mit kleinem Durchmesser können manuell in den Graben verlegt werden. Am häufigsten werden jedoch Rohrschichten oder Krane verwendet. Der fertige Faden sollte gleichmäßig und ruckfrei abgesenkt werden, nachdem er zuvor mit Hanfseilen oder weichen Schlingen gesichert wurde, die sich in einem Abstand von 5 bis 10 Metern voneinander befinden sollten. Der einteilige Schweißstrang muss vorsichtig in den Graben abgesenkt werden, damit der kritische Biegeradius während der Installation nicht überschritten wird. Sie sollten nach dem Schweißen des letzten Glieds mindestens 2 Stunden warten.

DESIGN PRESTIGE LLC

Verbindungsmethoden

Die Methoden zum Verbinden von Polyethylenrohren lassen sich in zwei Hauptgruppen einteilen: Installation mit zusätzlichen Teilen (Kupplungen und Formstücke) und direktes Schweißen von Verbindungen.

Schweißen

Schweißnähte bieten die stärkste einteilige Verbindung mit vollständiger Fugendichtung und halten Belastungen ähnlich wie bei festen Oberflächen stand. Das Löten von Rohren mit einem Durchmesser von mehr als 50 mm erfordert ein spezielles Schweißgerät.

Das Schweißen von HDPE-Rohrabschnitten kann durchgeführt werden:

- Hintern. In diesem Fall ist eine besondere Gleichmäßigkeit der Schnitte und deren Verschiebung relativ zueinander um nicht mehr als 10% der Rohrwandstärke erforderlich. Die Arbeit erfolgt nacheinander:

- Die Rohrabschnitte werden von allen Verunreinigungen gereinigt und entfettet (z. B. mit Alkohol oder anderen Substanzen).

- Beide Enden werden auf die Viskosität des Polymers erhitzt,

- Die Rohrabschnitte werden unter Druck verbunden und bewegungslos fixiert, bis sie vollständig abgekühlt sind. In diesem Fall müssen Sie sicherstellen, dass die Naht gleichmäßig ist, ohne Vertiefungen und Vorsprünge, um ihre Zuverlässigkeit zu gewährleisten.

- Mit der Verwendung einer Elektrofusionshülse. Hier benötigen Sie auch eine Vorrichtung zum Arbeiten mit solchen Kupplungen, die eine eingebaute Spirale haben und beim Erhitzen schnell schmelzen können:

- Die gereinigten und entfetteten Rohrenden sind in der Muffe befestigt.

- Die Anschlüsse der Vorrichtung sind mit den Auslässen der Spirale verbunden, bevor sie zu schmelzen beginnt.

- Das Rohr wird fixiert, bis es vollständig abgekühlt ist.

Sehen Sie sich das Video an, wie das gemacht wird.

WICHTIG! Geschweißte Kupplungen werden normalerweise an schwer zugänglichen Stellen verwendet, an denen einfaches Schweißen schwierig ist: beim Erstellen von Verbindungen oder beim Reparieren bereits installierter Systeme, in Bohrlöchern usw.

Installation

Direkte Montage bedeutet die Herstellung abnehmbarer Verbindungen unter Verwendung von Armaturen aller verfügbaren Typen: Kupplungen, Eckbögen, T-Stücke, einstellbar für 4 Längen usw. Solche Verbindungen werden normalerweise in Systemen durchgeführt, in denen keine Überfestigkeit der montierten Verbindungen erforderlich ist, oder in Bereichen, in denen eine Demontage und Rekonstruktion erforderlich sein kann (z. B. in einem Privathaus, um ein externes Bewässerungssystem für die Sommerperiode anzuschließen).

Die schweißlose Installation kann auf folgende Arten erfolgen:

- Anschluss von Rohren mit Hilfe von darauf angeordneten Muffen, die mit O-Ringen ausgestattet sind, für die es ausreicht, nur die entsprechenden Elemente der Rohre aneinander zu legen und gut zu drücken.

- Die Verschraubung mit Kompressionselementen erfolgt in mehreren Schritten: Eine Spannmutter wird über den Rohrschnitt gezogen;

- Das Rohr wird fest bis zum Anschlag auf die Verschraubung der Verschraubung gelegt.

- Die Spannmutter wird mit Schraubenschlüsseln festgezogen.

Anwendungsbereich von HDPE-Rohren

HDPE-Pipelines werden für verschiedene Pipelines verwendet:

- Kaltwasserversorgung;

- Gas Versorgung;

- Abwasserentsorgung;

- Kanalisation, einschließlich Regenwasser;

- für versteckte Verkabelung.

Abhängig vom Zweck der Pipeline wird die Verbindungsmethode gewählt:

- Für die Installation können Sie eine der beschriebenen Installationsmethoden verwenden. Abnehmbare Verbindungen mit Armaturen reichen jedoch aus.

- Das Abwassersystem ist glockenförmig montiert und führt Rohre ineinander. Zum Abdichten in solchen Materialien gibt es einen speziellen Dichtungsgummiring.

Die Verkabelung erfolgt in geraden oder gewellten Rohren.Aus Gründen der Zuverlässigkeit kann eine diffusionsgeschweißte Baugruppe verwendet werden.