| Name | Hauptmerkmale |

| Flüssigkeit | Das Üblichste. Es wird zur Wärmedämmung verschiedener Strukturen und zur Reparatur verwendet. Füllt Risse und Lücken. Kann vor Ort gekocht werden. |

| Granular (Thermovata) | Es wird hergestellt, indem das Polymer in Fraktionen von 10 bis 15 mm zerkleinert wird. Wirtschaftlich bei der Installation. Das Volumen von Penoizol in Granulaten ist doppelt so hoch wie die Menge an Blattpolymer, die während der Herstellung erhalten wird. Sie füllen die Hohlräume zwischen den Wänden beim Verlegen des Bodens. |

| Blatt | Die Isolierung wird in eine spezielle Form gegossen, fertig geschnitten, getrocknet und weiterverarbeitet. Es ist an der Außenseite der Wände von Häusern montiert und mit Dübeln befestigt. Es kann auch auf den Boden gelegt werden (zwischen den Balken). |

Indikatoren und Vorteile von Penoizol

Die Beliebtheit von Harnstoffschaum beruht auf seinem niedrigen Preis und seinen Eigenschaften:

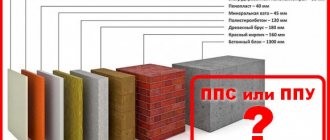

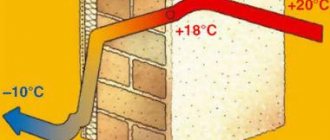

- Geringe Wärmeleitfähigkeit (0,041 W / m2 * K). Um eine gute Wärmedämmung zu gewährleisten, ist eine schmale Schaumisolationsschicht ausreichend (mindestens 10 cm).

- Hohe Geräuschabsorption bis zu 65%. Selbst eine schmale Baustoffschicht löst das Problem der Schalldämmung.

- Gute Feuerbeständigkeit. Die Isolierung gehört zur G-1-Entflammbarkeitsgruppe mit der B-2-Entflammbarkeitskategorie. Das Polymer schmilzt nicht, sondern verdampft, ohne schädliche Toxine freizusetzen. Raucht schwach.

- Hygroskopizität. Luft kann durch den Schaum strömen, die Dampfdurchlässigkeitseigenschaft lässt die Wände "atmen".

- Chemische Neutralität gegenüber verschiedenen Komponenten, einschließlich organischer Lösungsmittel.

- Biostabilität. Pilze und Schimmelpilze wachsen nicht auf Penoizol, Mäuse / Ratten nagen nicht daran.

Wärmedämmung mit Flüssigschaum - Penoizol.

Der Anwendungsbereich von Harnstoffschaum - Schaumasche als Heizung ist sehr breit:

- Dämmung von Hohlwänden: Holzrahmenhäuser, Holzhäuser mit Abstellgleisisolierung, Hohlraumtaschen in Mauerwerk;

Video: Wärmedämmung der Wand eines Rahmenhauses mit Flüssigschaum - Penoizol.

- Bodenisolierung, zum Beispiel, wenn sich das Haus auf Pfählen mit einem belüfteten Untergrund befindet;

- Isolierung von Dachböden;

Video: Boden und Dachboden mit Flüssigschaum füllen - Penoizol.

- Isolierung des Dachbodens;

- Isolierung von Industriekühlkammern und -behältern;

- Isolierung von Industriegebäuden.

Nachteile

Penoizol hat die folgenden Nachteile.

Erstens nimmt es Feuchtigkeit auf und gibt sie nicht ab. Penoizol ist sehr feuchtigkeitsbeständig, aber diese Funktion erlaubt keine Isolierung beim Estrich des Fundaments.

Zweitens ergibt das Material ein Sediment im Bereich von 0,1 bis 5%.

Drittens reißt Penoizol leicht - es hat eine geringe Zugfestigkeit.

Viertens ist es möglich, die Isolierung nur bei einer positiven Temperatur (mindestens + 5 ° C) anzubringen. Nur in diesem Fall erhalten Sie hochwertigen Schaum zum Füllen von Hohlräumen.

Wenn Blatt- und Granulat-Penoizol keine gefährlichen Substanzen abgibt, kann es in flüssiger Form schädliche Toxine verdampfen. Arbeiter sind besser dran, Schutzausrüstung zu haben.

Was ist Penoizol?

Es ist ein poröses Material, das Schaum ähnelt. Aber im Gegensatz zu ihm ist Penoizol elastisch: Nach dem Pressen kann es seine ursprüngliche Form annehmen. Es enthält auch kleinere poröse Zellen. Das neue Polymer wird wegen der Ähnlichkeit in der Struktur und den externen Daten als flüssiger Schaum bezeichnet, aber der Prozess seiner Herstellung ist grundlegend anders.

Die Zusammensetzung von Penoizol umfasst chemische Komponenten: Phosphorsäure, Harnstoffharz und ein Schaummittel. Diese Verbindungen treten in bestimmten Anteilen in die zur Synthese vorgesehene Druckluftvorrichtung ein. Durch chemische Reaktionen entsteht eine Masse in Form von Schaum.Mit zunehmendem Volumen füllt es alle Risse, Risse und Zwischenräume zwischen Strukturen.

Ausrüstung für die Herstellung von Penoizol und das Aussehen des erhaltenen Materials

Weiße Gerinnsel und geleeartige Konsistenz ähneln expandiertem Polystyrol, unterscheiden sich jedoch in einer feinmaschigen Struktur. Besitzt:

- ausgezeichnete Wärmedämmfähigkeit;

- Beständigkeit gegen Feuchtigkeit und Feuer;

- Umweltfreundlichkeit;

- Elastizität;

- die Fähigkeit, Löcher und Lücken dicht zu schließen.

Die Installation der Isolierung erfolgt durch Sprühen mit einem speziellen Gerät. Mit geringem Arbeitsaufwand wird Penoizol in Zylindern verwendet. Das neue Polymer wird zur Wärmedämmung von Wänden, Böden und Decken sowie zum Füllen von Decken zwischen Böden verwendet.

Wenn die Komponenten in den erforderlichen Verhältnissen kombiniert werden, härtet Penoizol nicht sofort aus. Der Prozess geht schrittweise:

- nach 10-15 Minuten härtet der Schaum etwas aus;

- nach 1-4 Stunden härtet es aus;

- Nach 2-3 Tagen wird es gründlich fest und erhält die notwendigen Eigenschaften.

Wenn es auf die Oberfläche aufgetragen wird, ähnelt es Polyurethanschaum. Die Sprühtechnologie setzt eine nahtlose Wärmedämmschicht voraus, die es ermöglicht, beliebige geometrische Strukturen zu verarbeiten.

Wichtig! Das neue Material wird in vielen Ländern im Bauwesen eingesetzt, da eine hohe Wärmedämmung mit geringen Herstellungskosten verbunden ist. Die Installation der Isolierung erfolgt schnell, die Arbeitsgeschwindigkeit erhöht sich um das 4-5-fache und die Verwendung in leichten, leichten Strukturen macht das Material noch gefragter.

Penoizol Herstellungstechnologie

- In einem separaten Behälter werden 3 Bestandteile gemischt: Wasser, ein Schaummittel und ein Reaktionskatalysator. Harnstoff-Formaldehyd-Harz wird in den zweiten Behälter gegossen. Anschließend tritt es unter dem Einfluss von Druckluft in das Gemisch ein.

- Die Komponenten werden gründlich gemischt, bis sich eine Mischung bildet, die in ihrer Konsistenz einem Soufflé ähnelt. Das resultierende Material heißt flüssiges Penoizol, dh es ist bereits für den Einsatz auf Baustellen geeignet.

- Die flüssige Masse wird in Formen verschiedener Größen gegossen. Die Aushärtung erfolgt bei Raumtemperatur, dauert bis zu 3 Stunden (je nach Form, Größe und spezifischem Rezept), durchschnittlich 30-40 Minuten.

- Die resultierenden Dämmplatten werden entsprechend den erforderlichen Abmessungen in separate Platten geschnitten.

- Harnstoffschaum ist mit einer Schutzmasse beschichtet, die die Festigkeit und Feuerbeständigkeit erhöht.

- Das fertige Produkt wird verpackt und gelagert.

Beschreibung des Flüssigschaums - Penoizol.

Harnstoffisolierung - geschäumter Kunststoff, bestehend aus 98% Luft und 2% Harnstoff-Formaldehyd-Harz mit ungefähr der gleichen Anzahl offener und geschlossener Poren. Die Struktur des flüssigen Schaums ähnelt dem bekannten Soufflé vom Baiser-Typ, und von weitem verwechseln ihn viele Menschen mit expandiertem Polystyrol (Polystyrol). Bei näherer Betrachtung wird jedoch ein Material vermutet, das sich vollständig vom Schaum unterscheidet. Andere Namen für die Isolierung sind Mipora, Flüssigschaum - Penoizol, Flüssigisolierung, Harnstoffschaum, Bipor und Mettemplast.

Video: Aussehen von Flüssigschaum - Penoizol und seine mechanischen Eigenschaften.

Was Sie brauchen, um loszulegen

Ein Penoizol-Geschäft kann ohne ernsthafte Investition gestartet werden. Die Ausrüstung ist kostengünstig und die Hauptkosten werden jeden Monat für den Einkauf von Rohstoffen und die Vergütung des Personals aufgewendet.

Tabelle 1. Anfangskosten für das Penoizol-Geschäft.

| Verbrauchsgegenstand | Preis, reiben. |

| Einchecken | 20 Tausend. |

| Räumlichkeiten zu vermieten, 90 qm. m | 25 Tausend. |

| Ausrüstung | 200 Tausend. |

| Rohstoffe (für einen Monat bei Volllast) | 230 Tausend. |

| Gehalt, 6 Personen | 190 Tausend. |

| Zusätzliche Ausgaben | 100 Tausend. |

| Gesamt | 765 Tausend. |

Die Berechnungen sind relevant für eine Stadt mit einer Bevölkerung von bis zu 1-1,5 Millionen Menschen. Zusätzliche Kosten umfassen Stromrechnungen, Werbeförderung, Vorbereitung der Räumlichkeiten usw.Die Höhe der Steuerabzüge wird nicht in die Berechnung einbezogen.

Betrachten wir also das klassische Schema für die Herstellung von Penoizol unter Verwendung einer GZhU-Installation.

Das Harz wird in einen Tank gegossen.

In einem anderen Tank eine Lösung aus OFA und Tensid. Die Anteile sind ungefähr gleich: 1% OFA und 1% Tensid (abhängig von der Einstellung und der Härte des Wassers).

Eine Kreiselpumpe fördert die Lösung zum Schaumgenerator. Dort tritt auch Druckluft aus dem Kompressor ein. Das Schaumkonzentrat ist ein mit Metall- oder Kunststoffgitter, Spänen, Lagerkugeln und anderem Müll gefülltes Rohr, das einem Zweck dient - der Schaffung einer größtmöglichen Oberfläche. Luftblasen bilden sich genau am Rand der Umgebung. Erinnern Sie sich an die Kindheitserfahrung mit einem Ring, den wir in Seifenschaum getaucht und dann hineingeblasen haben, um Seifenblasen zu erhalten.

Am Auslass des Schaumgenerators wird ein Seifenschaumstrom gebildet, in den das Harz entweder in einem Strahl oder in einem Aerosol injiziert wird. Das Harz wird auch von einer Kreiselpumpe geliefert. Dann bewegt sich die Mischung aus Seifenschaum und Harz entlang eines Schlauches mit einem Durchmesser von 35 bis 45 mm und einer Länge von 10 bis 20 m und wird gleichzeitig gemischt. Der Seifenschaum enthält bereits einen Katalysator (FCKW), der die Polymerisation des Harzes beschleunigt, das an die Wände der Blasen gelangt ist. Nach dem Verlassen des Schlauchs polymerisiert der Schaum.

Nachteile der Installation:

a) Schaumgenerator:

1. Im Schaumgenerator unter einem Druck von 2-2,5 atm. Es werden Lösung und Druckluft zugeführt, die den Füllstoff allmählich komprimieren, was wiederum zu einer Verschlechterung der Schaumbildung führt. Es ist ständig zu überwachen, dass der Füllstoff gleichmäßig im Schaumgenerator verteilt ist (dies gilt nicht für die Kugeln aus den Lagern ).

2. Im Falle eines Verstopfens des Auslassschlauchs, eines Knickens oder eines Gegendrucks des Schaums beim Eingießen in den Hohlraum kann sich darin ein hoher Druck aufbauen und ein Teil des Harzes kann in den Schaumgenerator gelangen. Dort polymerisiert es sicher und Sie erhalten einen schwer zu reinigenden Zapfen.

3. Grundsätzlich verwenden diese Arten von Schaumgeneratoren verwirrte Metallgitter, die stark vom OFC beeinflusst werden. Wenn Sie die Ausrüstung ernst nahmen und ein importiertes, OFC-beständiges Netz in die Röhren steckten, das jetzt lange diente, weil. ist nicht mehr auf dem Markt Sie laufen Gefahr, dass der Füllstoff nach 2 Monaten Arbeit zu Staub zerfällt.

b) PUMPEN: Kreiselpumpen werden in Anlagen vom Typ GZHU eingesetzt. Diese Pumpen erzeugen einen maximalen Druck von 4 atm. und gleichzeitig sinkt ihre Produktivität auf Null.

1. Der größte Nachteil dieser Pumpen ist die Abhängigkeit der Leistung vom Gegendruck. Wenn beispielsweise am Auslass des Schlauchs ein Gegendruck erzeugt wird und Sie den Schlauch versehentlich biegen, entscheiden Sie sich, den Schlauch um 2-3 Meter anzuheben beim Füllen von Hohlräumen usw. Dann ändern die Pumpen in der Lösungsleitung und in der Harzleitung ihre Leistung ungleichmäßig, weil Diese Flüssigkeiten haben unterschiedliche Viskositäten. Deshalb können Sie garantieren, dass Sie NIEMALS das richtige Verhältnis zwischen Mörtel und Harz erreichen. Das Verhältnis wird immer schweben. In der Praxis bedeutet dies, dass Sie an einigen Stellen leichten und spröden Schaum haben (aufgrund eines Mangels an Harz und eines Überschusses an OFA) und an einigen Stellen schwer und weich sind (aufgrund eines Überschusses an Harz und eines Mangels an OFA) ). Und an einigen Stellen fällt der Schaum aufgrund des großen OFK-Mangels. (Die Polymerisationsreaktion ist langsam und die Blasen haben Zeit zum Zusammenfallen).

2. "METTEM" stellte das Laufrad und den Pumpenkopf entlang der Linie mit einer Lösung aus rostfreiem Stahl her. Wenn Sie sich dennoch entscheiden, eine Fälschung für GZHU zu kaufen, und seitdem nicht mehr, alle anderen von GZHU verkauften sind Fälschungen und Plagiate, fordern den Kopf der Kreiselpumpe entlang der Linie der Edelstahllösung. Andernfalls "frisst" der OFK Ihre Pumpe schnell.

c) Schlechtes Mischen.

d) Ungleichmäßiges Schäumen.

Ich werde später auf diese beiden Punkte eingehen.

Fahren wir nun mit den Installationen vom Typ FOAM-2000 fort.

Der Hauptvorteil solcher Anlagen gegenüber GZhU ist das Fehlen eines Schaumgenerators. In ihnen entsteht Schaum aufgrund turbulenter Wasser- und Luftströme im Schlauch beim Reiben an den Schlauchwänden. Dann wird Harz wie im GZHU in den Schaumstrom injiziert, und das Mischen erfolgt im Auslassschlauch. Und da es keinen Schaumgenerator gibt, sind damit keine Nachteile verbunden.

Aufgrund der Tatsache, dass in PENE-2000 Kreiselpumpen verwendet werden, sind die Nachteile der Aufrechterhaltung des erforderlichen Anteils und der Empfindlichkeit gegenüber Gegendruck mit denen von GZHU identisch.

Die ukrainische Installation "Standard" arbeitet nach dem gleichen Prinzip wie "PENA-2000". Die Leute, die es herstellen und verkaufen, behaupten, dass dies eine Einheit der neuen Generation ist. Ich muss enttäuschen Der einzige Unterschied zwischen dieser Einheit und "FOAM-2000" besteht in der Verwendung einer Zahnradpumpe entlang der Harzleitung.

Ist es gut oder schlecht?

Einerseits ist es gut. In jedem Moment wissen Sie, wie viel Harz in einer Zeiteinheit verbraucht wird. Und alle. Hier gibt es keine weiteren positiven Aspekte. Die Dichte und Qualität des Schaums wird durch das Verhältnis zwischen Wasser, Luft und Harz bestimmt. Durch Ändern des Gegendrucks im Auslassschlauch wird der Harzfluss nicht geändert. Und was ist mit der Lösung? Immerhin gibt es eine Kreiselpumpe. Und wenn in einem System mit zwei Kreiselpumpen mit erhöhtem Gegendruck die Produktivität beider Pumpen proportional abnimmt (mit einem Fehler aufgrund der unterschiedlichen Viskosität von Flüssigkeiten), dann tritt im "Standard" die Produktivitätsänderung nur mit auf die Lösungslinie, dh das Missverhältnis wird größer sein.

Tatsächlich wurde versucht, die Tonhöhenlinie mehr als einmal zu fixieren. Das Unternehmen NST verfügt über eine Einheit unter der Marke PENA-2000 mit einer Schraubenpumpe entlang der Harzleitung. Vladimir (Regisseur Andrey Konovalov) arbeitet seit vielen Jahren in seinem eigenen Werk mit einer Zahnradpumpe in der Harzlinie. Wenn Andrei jedoch einen Asynchronmotor mit einem Getriebe als Antrieb für eine Zahnradpumpe verwendete, folgten die ukrainischen Brüder einem einfachen Weg - sie lieferten eine elektrische Bohrmaschine als Antrieb. Ich bin mit diesem Laufwerk vertraut. Wir haben in den Installationen "STREAM 6" verwendet. Ein Bürstenmotor ist viel empfindlicher gegenüber Spannungsspitzen. Selbst wenn Sie das Potentiometer auf eine bestimmte Position einstellen, können Sie nicht sicher sein, dass Sie beim nächsten Einschalten die erforderliche Anzahl von Umdrehungen erhalten. Daher mussten die Erfinder einen Drehzahlmesser auf die Bohrmaschine setzen und einen Stabilisator verwenden (der übrigens nicht im Kit enthalten ist). Leider gibt es dort kein Feedback. Jene. Wenn sich die Motordrehzahl ändert, zeigt Ihnen das Gerät die Zahlen genau an. Die Frage ist, wie oft Sie während des Betriebs auf den Bildschirm schauen.

Deshalb versuchen sie, uns bei der Verwendung von Kollektormotoren (Installation eines Drehzahlmessers) ein erzwungenes Maß für ein neues Wort bei der Herstellung von Penoizol zu geben. Genau wie Dale Carnegie: „Wenn Sie eine Zitrone haben, machen Sie daraus Limonade.“ Der Standard wird als Einheit mit variabler Kapazität beworben. GENIAL. Besonders für Anfänger.

Ich werde ein schreckliches Geheimnis enthüllen. Bei der Herstellung von Penoizol ist keine variable Produktivität erforderlich und sogar sehr schädlich. Wenn Sie normales Material erhalten möchten, müssen Sie sich bemühen, die Stabilität ALLER PARAMETER aufrechtzuerhalten. Deshalb wird in den Werkstätten und nicht auf der Baustelle das hochwertigste Material beschafft.

Ich entschuldige mich beim Leser, dass er der Standardinstallation so viel Aufmerksamkeit geschenkt hat, obwohl sie es nicht verdient. Es ist nur so, dass die Macher dieser Installation sehr aggressive Werbung betreiben, der Menschen, die sich zuerst für die Produktion von Penoizol entschieden haben, leicht erliegen können.

Wie werden die Probleme einer stabilen Versorgung der Komponenten im Werk Potok gelöst?

Zunächst haben wir entschieden, dass bei der Herstellung von Penoizol die Stabilität der Versorgung der Komponenten über die Harzlinie und die Lösungslinie das Wichtigste ist. Dies löst viele Probleme.

Zunächst ist es einfach, im Voraus die minimal erforderliche Konzentration an Schaummittel und Säure auszuwählen, die wiederum:

1. Es wirkt sich günstig auf die Qualität des hergestellten Schaums aus.

2. Macht die Dichte des Produkts vorhersehbar.

3. Reduziert die Materialkosten.

Zu diesem Zweck verwendeten wir in der Potok-6-Einheit peristaltische Kraftpumpen unseres eigenen Designs. Sie zeigten gute Ergebnisse, lösten jedoch einige der Probleme nicht. Der maximale Druck, den sie erzeugen konnten, betrug 6 atm. In Anbetracht dessen, dass dies der Arbeitsdruck bei unserer Schaummethode ist, ermöglichten die Pumpen, mit der Installation nur den Horizont mit einem maximalen Überschuss von 3-4 m zu füllen. Zusätzlich die Qualität des Verbrauchsmaterials (Gummischläuche) ) ließ zu wünschen übrig. Es war möglich, den Weg der Auswahl von Rohren mit besserer Qualität zu verfolgen, beispielsweise verstärktes Silikon oder Polyurethan, aber dies löste das Problem des fehlenden Arbeitsdrucks nicht. Daher mussten peristaltische Pumpen aufgegeben werden.

In den Potok-7- und Potok-9-Einheiten verwenden wir Hochdruck-Dosierkolbenpumpen mit einem Asynchronmotor. Wir nehmen die deutschen Standard. Wir machen selbst einen Plastikkopf für sie. Mit diesen Pumpen können Sie vom Boden aus arbeiten und nur Schläuche auf den Boden heben. In Chita wurde die Potok-9-Einheit verwendet, um den 14. Stock zu füllen, während sich die Einheit unten befand.

Die Hauptidee: Die Anteile aller Komponenten werden beim Mischen der Lösung im Voraus ausgewählt. Während des Betriebs bleibt die Zufuhr von Bauteilen durch die Harzleitung und durch die Lösungsleitung unverändert. Die Dichte wird durch die Luftzufuhr reguliert. Von der Instrumentierung zeigt nur das Luftleitungsmanometer die Dichte des Schaums an.

Kommen wir nun zum Mischen und Schäumen, den Prozessen, die ich am Anfang des Artikels weggelassen habe.

Also die Mischqualität.

Ich werde mich wiederholen. Eine der zur Herstellung von Harnstoffschaum erforderlichen Komponenten ist ein Katalysator (UFC). Je besser wir die Katalysatormoleküle über das Volumen des Harzes verteilen, desto weniger benötigen wir es und desto besser wird das Material. Die chemische Reaktion läuft mit der gleichen Geschwindigkeit ab, die Polymerketten sind ungefähr gleich lang und während der Polymerisation treten keine inneren Spannungen auf, die zu einer zusätzlichen Schrumpfung führen. Wie viel Säure wird benötigt? Das Schaummittel hält die Schaumblasen etwa 15 bis 20 Minuten lang, danach beginnen sie zu platzen, was bedeutet, dass die Polymerisation in 10 bis 15 Minuten stattfinden sollte.

In den Anlagen GZHU, "Foam-2000", "Standard" wird zuerst ein Schaumstrom gebildet, dann wird Harz hineingespritzt und unter Verwendung von Druckluft mechanisch gerührt.

In den Potok-Einheiten wird die Lösung zuerst unter Verwendung von Druckluft ohne Blasenbildung mit dem Harz gemischt, und erst dann wird diese Mischung geschäumt. Welches ist einfacher?

Stellen Sie sich vor, Sie müssen eine viskose Flüssigkeit durch mechanisches Rühren gleichmäßig über die dünnsten Wände klebriger Blasen verteilen (die Wand einer Blase ist gleichzeitig die Wand von drei oder vier benachbarten Blasen), ohne den Schaum zu zerstören. Keine leichte Aufgabe. Im Prinzip höchstwahrscheinlich nicht praktikabel.

Mischen Sie andererseits die beiden Flüssigkeiten.

Vergleichen Sie sich.

Dies ist jedoch ein spekulativer Vergleich. Wenn ich recht habe, sollte es eine digitale Bestätigung geben. Wie viel Säure verbrauchen verschiedene Pflanzen? Beim Vergleich werde ich zwei Verhältnisse angeben: den Prozentsatz an Säure in der Lösung (unter Berücksichtigung der unterschiedlichen Härte des Wassers) und das Verhältnis der zugeführten Lösung zum Harz (unter Berücksichtigung der Viskosität des Harzes). Jene. Wenn bei gleichem Prozentsatz an Säure in der Lösung mehr Lösung in Bezug auf das Harz zugeführt wird, wird dementsprechend mehr Säure pro Masseeinheit Harz benötigt.

GZhU, "Foam-2000" - 1-2% Säure in Lösung, Verhältnis 1,5-2,5 / 1 Lösung / Harz.

"Standard" - 5% Säure in Lösung, Verhältnis 1,5-2,5 / 1 Lösung / Harz.

"Strom" - 0,5-1% Säure in Lösung, Verhältnis 1-1,5 / 1 Lösung / Harz.

Weitere Kommentare halte ich für überflüssig.

Sprechen wir besser über das Schäumen.

Ich habe Ihnen bereits gesagt, wie Schaum in GZhU-Installationen gewonnen wird. Wenn es jedoch kein sekundäres Schäumen gab, konnte Penoizol nicht erhalten werden. Was ist Sekundärschäumen? Wenn dem Schaumstrom Harz (entweder Strahl oder Aerosol) zugesetzt und mit Druckluft weiter mechanisch gerührt wird, platzen einige der Blasen. In diesem Fall wird die in der Wand der Blase enthaltene Lösung mit einer wässrigen Polymerlösung (Harz) gemischt und erzeugt eine neue Blase. Dies geschieht durch Reibung gegen die Wände des Schlauchs. Denken Sie beispielsweise daran, mit einem Pinsel Schaum in einem Rasierbecher zu machen. Die Rolle der Bürste spielt Druckluft, und die Rolle des Bechers ist die Wand des Schlauchs. Je mehr Blasen platzen und sich wieder bilden, desto besser ist das Mischen der Lösung mit dem Harz, d.h. Je länger der Versorgungsschlauch, desto besser. Hier gibt es jedoch Einschränkungen. Die Einschränkung ist die Kompressorkapazität. Ab einer bestimmten Länge des Schlauchs verliert die Luft Energie, überwindet die Reibung an den Schlauchwänden und mischt den Schaum nicht mehr mit dem Harz, sondern bewegt den Schaum einfach entlang des Schlauchs zum Auslass. In diesem Fall setzt sich die Zerstörung von Blasen an der Schlauch / Schaum-Grenzfläche fort, d.h. Wir verlieren nur einen Teil des Schaums. In diesem Fall bildet die an den Schlauchwänden gebildete Flüssigkeit keine neuen Blasen und bewegt sich nicht mit der Geschwindigkeit des Schaumflusses, sondern fließt bei einem natürlichen Gefälle langsam in einem Rinnsal nach unten, polymerisiert und verstopft den Schlauch . Das Rezept scheint einfach zu sein. Sie müssen nur einen leistungsstärkeren Kompressor einsetzen. Aber das ist nicht so. Bei einem Luftüberschuss erscheinen Lufteinschlüsse im Schaum, was die Qualität des Schaums beeinträchtigt. Im Idealfall benötigen wir nur so viel Luft, wie wir Schaum bekommen möchten.

Die Einheiten "Foam-2000" und "Standard" arbeiten nach dem Prinzip des Sekundärschäumens.

Die Qualität des Schaums hängt von der Größe und Gleichmäßigkeit der Blasen ab. Je länger und mit mehr Energie wir den Schaum mischen, desto kleiner und glatter werden die Blasen. Unabhängig davon, wie viel Sie den Schaum mit einem Pinsel umrühren, können Sie keinen Schaum erhalten, der mit dem in Rasierdosen enthaltenen Schaum verglichen werden kann. Hierzu muss die Schaummethode geändert werden.

In den Stream-Einstellungen haben wir den Weg geändert. Wir mischen zuerst zwei Flüssigkeiten mit Luft unter Druck, ohne zu schäumen, und ein Teil der Luft wird in der Flüssigkeit gelöst. Wenn man sich entlang des Schlauches bewegt, nimmt der Druck ab und die Flüssigkeit kocht unter Bildung winziger Blasen über das gesamte Volumen gleichzeitig. Der Rest der Luft fügt der Flüssigkeit durch sekundäres Schäumen Schaum hinzu. Darüber hinaus hat die Luft mehr kinetische Energie als in anderen Anlagen, weil mit großem Druck versorgt. Daher benötigen wir einen Kompressor mit einem geringeren Luftverbrauch und haben die Möglichkeit, ihn in die Anlage einzubauen ("Stream-7).

Unterlagen

Zuerst müssen Sie eine Form der Aktivität registrieren. Sie können in Form einer Einzelperson (Einzelunternehmer) oder einer juristischen Person (LLC) arbeiten. Alles hängt von den Plänen des Unternehmers und dem Umfang der Produktion ab. Jedes Formular hat seine eigenen Fähigkeiten und Einschränkungen. Wenn Sie jedoch in Form einer LLC arbeiten, können Sie auch mit großen Bauunternehmen sowie Groß- und Einzelhandelsketten zusammenarbeiten.

Bei der Registrierung werden OKVED-2-Codes angezeigt.

23.99.6 "Herstellung von mineralischen wärme- und schalldämmenden Materialien und Produkten".

22.23 "Herstellung von Kunststoffprodukten für den Bau".

22.29 "Herstellung anderer Kunststoffprodukte".

32.9 "Herstellung von Produkten, die nicht in anderen Kategorien enthalten sind".

Eine Zertifizierung ist nicht erforderlich, um ein Geschäftsprojekt zu starten. Das Polymer wird gemäß TU 2254-001-33000727-99 “Wärmeisolierende Schaumisolierung hergestellt. Technische Bedingungen".

Vorteile der Verwendung von Penoizol

Ein Merkmal von Penoizol, einem flüssigen Schaum, ist die Fähigkeit, in jeden Hohlraum gepumpt zu werden.Danach polymerisiert die Flüssigkeit, trocknet, nimmt die gewünschte Form an und beginnt bestimmte Funktionen auszuführen.

Hervorragende Leistung ist nicht das einzige Plus dieses Materials. Seine Zusammensetzung gewährleistet die biologische Stabilität, was bedeutet, dass es während seiner gesamten Lebensdauer frei von Schimmel, Pilzen, Insekten und Mäusen ist. Im Vergleich zu Schaum und Glaswolle speichert es die Wärme um etwa 10% besser. Es brennt nicht, daher ist es aus Sicht des Brandschutzes ideal. Es ist auch dampfdurchlässig, was bedeutet, dass überschüssige Feuchtigkeit draußen bleiben kann.

Ausrüstung für Penoizol

Für die industrielle Herstellung von Dämmstoffen müssen Sie folgende Geräte kaufen:

- Kompressor und Stromversorgung;

- eine Gas-Flüssigkeits-Anlage für Flüssiggas, einschließlich eines Pumpsystems zur Zufuhr von Schaum und Lösung;

- zusammenklappbare Formen zum Gießen;

- Behälter zur Herstellung einer Mischung;

- großer Tisch für Verpackungsmaterial.

In dieser Konfiguration ist es möglich, Blatt- und flüssiges Penoizol herzustellen.

Zum Verkauf stehen Geräte der russischen, ukrainischen und ausländischen Produktion. Die Modelle unterscheiden sich in Preis und technischen Merkmalen - einschließlich des Grads der Prozessautomatisierung. Es gibt mobile und stationäre Installationen.

Ausrüstung und Komponenten zur Herstellung von Penoizol., UPG-Anlagen, VPS-G-Harz, ABSK-Schaumbildner, Orthophosphorsäure.

Verhandlungspreis Kaufen

Sie können die Ausrüstung selbst herstellen - die erforderlichen Zeichnungen und Diagramme werden zum Verkauf angeboten.

Bei der Auswahl einer Technik ist es besser, einen Verkäufer zu suchen, der das Personal des Kunden in der Installation schult. Die Ausrüstung muss garantiert sein.

Zusammensetzung und Anwendung

Der Hauptbestandteil von Penoizol ist ein Polymer - Harnstoffharz.

Für die Herstellung von Penoizol verwenden Sie:

- Polymerharnstoffharz;

- Härter;

- Schaummittel;

- Wasser speziell für den Prozess vorbereitet.

Das fertige Penoizol ist dem Souffle sehr ähnlich. Wenn es mit Luft in Kontakt kommt, verfestigt es sich und füllt Hohlräume in Gebäudestrukturen, wodurch die Wärme- und Schalldämmung des Raums bewirkt wird.

Die Herstellung von Penoizol kann auf den vorhandenen vorgefertigten Geräten begonnen oder gemäß den Zeichnungen von Hand zusammengebaut werden. Dank der einfachen Anwendung können Sie das ganze Jahr über mit Penoizol arbeiten, unabhängig von den klimatischen Bedingungen. Dächer, Decken, Wände, Fundamente und Trennwände können mit diesem Material isoliert werden.

Der Herstellungsprozess selbst ist nicht sehr schwierig, so dass Sie das Isoliermaterial zu Hause vorbereiten können. Mit bescheidener Erfahrung im Bauwesen, dem notwendigen Wissen und einer qualitativ hochwertigen Installation ist es eine echte Aufgabe, Penoizol mit eigenen Händen herzustellen.

Ausrüstung zur Herstellung von Penoizol besteht aus:

- Lösungspumpe;

- Schaumpumpe;

- Schaumgenerator;

- Kompressor;

- Energieversorgung.

Die Herstellung von Penoizol zum Verkauf an Drittorganisationen oder Käufer kann in Innenräumen erfolgen. Eine wirksame Option (Einsparung von Transportleistungen) wäre jedoch die Herstellung direkt auf der Baustelle mit einem Schaumgenerator.

Geräte zur Herstellung von Penoizol auf dem modernen Markt werden von verschiedenen Herstellern vertreten. Eine große Auswahl an russischen und ukrainischen Geräten (Pena-2000 DMU, Pena-2000 10 / UM, Pena-2000R) wird einem Unternehmer vorgestellt, der beschlossen hat, mit der Herstellung von Penoizol zu beginnen.

Schaumisoliereinheit Schaum 2000 DMU Sofort muss entschieden werden, wofür die Einheit gekauft wird. Wenn Sie vorhaben, Ihr Haus und mehrere Gegenstände für Ihre Verwandten und Freunde zu isolieren, müssen Sie keine teuren Geräte kaufen, sondern versuchen, ein kleines Budget einzuhalten.

Alternativ können Sie sich eine Gas-Flüssigkeits- oder pneumohydraulische Installation machen.

Vielleicht interessiert Sie ein Artikel darüber, wie man Wände mit Penoizol isoliert.Lesen Sie hier den Artikel über die Hausisolierung mit Penoizol.

Rohes Material

Das Produkt wird durch Schäumen eines Polymerharzes nach einem entwickelten Rezept hergestellt. Abhängig von der Formel können der Zusammensetzung Additive zugesetzt werden, die Hauptkomponenten sind jedoch dieselben.

- Synthetisches Harnstoff-Formaldehyd-Harz.

- Schaummittel. Erforderlich für eine stabile Schaumbildung.

- Katalysator (Härter). Beschleunigt den Härtungsprozess.

- Wasser mit einer Temperatur von nicht weniger als + 20 ° C.

Das Finden und Kaufen der notwendigen Rohstoffe wird kein Problem sein.

Es gibt allgemein anerkannte Standards bezüglich des Rezepts, aber ein Geschäftsmann kann durchaus seine eigene Isolationsformel erstellen. Es ist besser, sich an einen Konstruktionsexperten zu wenden, obwohl Sie selbst Informationen finden können - es gibt genügend Online-Ressourcen und Foren zu diesem Thema auf der Runet.

Erste Komponenten für die Herstellung von Penoizol

Penoizol gehört aufgrund seiner Zusammensetzung und Struktur zur Klasse der Harnstoffschäume mit einem Wärmeleitfähigkeitskoeffizienten von 0,035 - 0,047 W / mK und einer Dichte von 8 - 28 kg / m3. Die Zusammensetzung der für seine Herstellung verwendeten Komponenten ist recht einfach:

- Harnstoffpolymerharz;

Dies ist die Hauptkomponente. Es ist nicht ungewöhnlich und wird häufig bei der Herstellung von Spanplatten und Faserplatten verwendet. Das Harz sieht aus wie eine Suspension von hellbrauner Farbe und besteht aus 55% Trockenmasse, 0,25% Formaldehyd und Wasser. Bezieht sich auf nicht brennbare Materialien.

- Schaummittel;

Es gibt einige Sorten davon (Morpen, ABSK, Penostorom usw.), so dass fast jede verwendet werden kann. Aufgrund seiner Zusammensetzung ist es eine leicht brennbare, viskose braune Substanz mit einem Schwefelsäuregehalt von etwa 2%.

- Orthophosphorsäure;

Diese Komponente erfüllt im Wesentlichen die Funktionen eines Härters. Es ist ein brennbares Material und hat eine Dichte von 50 bis 90%.

- Wasser.

Das Wasser wird mit normalem Leitungswasser verwendet.

Penoizol Produktionswerkstatt

Um ein Geschäft zu organisieren, benötigen Sie ein Zimmer mit einer Fläche von 70-90 m². m, unterteilt in eine Produktionswerkstatt, ein Lagerhaus, ein Personalzimmer, ein Verwaltungsbüro und ein Badezimmer. Es sollte außerhalb von Wohngebieten liegen. Es ist notwendig, Kommunikationen auf dem Gebiet der Mini-Anlage durchzuführen.

Die Werkstatt ist mit einer 220V Stromversorgung und einem guten Belüftungssystem ausgestattet. Letzteres ist notwendig, da beim Trocknen von Isolierfolien gesundheitsschädliche Substanzen freigesetzt werden (Phenol-Formaldehyd ist in der Zusammensetzung des Kunstharzes enthalten).

Das Lager wird Rohstoffe und Fertigwaren lagern. Es lohnt sich, Metallgestelle in den Raum zu stellen.

Die Räumlichkeiten sollten mit einem Autoeingang zum Entladen und Laden ausgestattet sein.

Wie rüste ich einen Workshop aus?

Die Miniproduktion von Penoizol als Geschäft erfordert den Kauf technischer Ausrüstung. Die Standardlinie für die Herstellung von Blech umfasst die folgenden Ausrüstungsgegenstände:

- Kompressor,

- Gas-Flüssigkeits-Installation,

- zusammenklappbare Formen,

- Behälter für Komponenten,

- Packtisch.

Der Kauf einer Trockenkammer ist nicht erforderlich, da sich die Mischung unter normalen Bedingungen verfestigt.

Um Penoizol direkt auf der Baustelle herzustellen, benötigen Sie fast die gleichen Maschinen - mit Ausnahme von Tabellen für Verpackungen und Formulare. Eine mobile Gas-Flüssigkeits-Anlage und kompakte Tanks zum Mischen von Rohstoffen führen alle notwendigen technologischen Schritte aus. In Bezug auf die Kosten erfordert die technische Ausstattung des Offsite-Geschäfts weniger Finanzmittel.

Der Preis für Geräte zur Herstellung von Penoizol ist niedrig. Sie können die Werkstatt für 100.000 Rubel voll ausrüsten. Selbst leistungsstarke Geräte kosten nicht mehr als 300.000 Rubel. Es ist möglich, Aktivitäten zur Herstellung eines Wärmeisolators auf Baustellen zu organisieren, ohne auch nur 70.000 Rubel auszugeben.

Mitarbeiter

Um die Produktion warten zu können, müssen Sie 3 Personen einstellen, von denen eine der Senior im Geschäft ist. Letzterer ist dafür verantwortlich, den Rest der Arbeitnehmer zu koordinieren, ihre Tätigkeit und Ausbildung zu überwachen. Es ist der leitende Angestellte, der ein Praktikum beim Geräteverkäufer absolvieren muss.

Ein Verkaufsleiter ist erforderlich, um den Verkauf zu organisieren. Er wird Lieferungen mit Vertretern von Bau-, Groß- und Einzelhandelsunternehmen treffen und verhandeln.

Ein Fahrer wird benötigt, um Rohstoffe an das Werk und Fertigwaren an Kunden zu liefern.

Der Buchhalter kümmert sich um den Papierkram und die Vorbereitung der Papiere für die Steuerbehörden. Es ist besser, ihn für das Outsourcing einzustellen (Kontaktaufnahme mit einer Wirtschaftsprüfungsgesellschaft).

Vorteile und Nachteile

Äußerlich ähnelt Penoizol Marshmallow-Keksen. Das leichte, poröse, weiße Material fühlt sich angenehm an und behält seine Elastizität und Festigkeit über mehrere Jahrzehnte bei. Baufachleute bemerken die folgenden Vorteile des Materials:

- Niedriger Wärmeleitfähigkeitskoeffizient. Dieser Indikator macht Penoizol zu einem der besten Heizgeräte auf dem Markt.

- Hohe Haftung auf den meisten Baustoffen und hervorragende Schaumpenetration. Diese Faktoren erleichtern das Aufbringen einer Isolierung sowohl über große Flächen als auch an verschiedenen schwer zugänglichen Stellen, einschließlich versteckter Hohlräume in Wänden und Dächern. Das Material passt gut auf horizontale, vertikale und geneigte Oberflächen.

- Die geschätzte Lebensdauer beträgt 55-75 Jahre. Das Ergebnis wurde durch Berechnungen und groß angelegte Tests erhalten, aber die Analyse von Kontrollproben, die 10 bis 20 Jahre lang dienten, bestätigt dies.

- Hohe Dampfdurchlässigkeit. Diese Eigenschaft ermöglicht es der Isolierung, "zu atmen" und überschüssige Feuchtigkeit aus ihrem Volumen zu entfernen. Dies verhindert die Ansammlung von Feuchtigkeit - ein Nährboden für Schimmelpilze und pathogene Mikroorganismen. Gleichzeitig wird in den Räumlichkeiten ein angenehmes Mikroklima aufrechterhalten.

- Unattraktivität für Schädlinge: Insekten und Nagetiere. Penoizol wird zu einer natürlichen Barriere für ihre Ausbreitung.

- Beständig gegen offenes Feuer und hohe Temperaturen. Beim Erhitzen gibt Penoizol im Gegensatz zu anderen Schaumstoffen keine giftigen Substanzen ab.

- Beständig gegen Lösungsmittel und andere aktive Chemikalien.

Die Isolierung weist eine Reihe von Nachteilen auf.

- Im Laufe der Zeit anfällig für Volumenschrumpfung;

- Kann beim Auftragen einen unangenehmen Geruch abgeben und trocknet. Dies weist auf die geringe Qualität der verwendeten Lösungsmittel und Bindemittel hin, hat jedoch keinen Einfluss auf die endgültige Qualität der Isolierung. Nur für die Zeit der Arbeit an der Wärmedämmung muss die Wohnung verlassen werden.

Es ist besser, auf den Geruch zu achten, bevor Sie eine Zusammensetzung zum Sprühen kaufen.

An wen sollen wir das fertige Produkt verkaufen?

3 Hauptgruppen von Harnstoffschaumkonsumenten:

- Bauunternehmen, Reparatur- und Bauunternehmen;

- Einzelhandelsgeschäfte sowie Groß- und Einzelhandelsketten, die Bauprodukte und Baumärkte verkaufen;

- Privatpersonen.

In der Anfangsphase ist es wichtig, alle möglichen Vertriebskanäle zu nutzen - es ist notwendig, die Aufmerksamkeit potenzieller Käufer auf das neue Produkt zu lenken. Am bequemsten ist es jedoch, einen Vertrag über große Isolationslieferungen abzuschließen. Daher sollte den Verhandlungen mit Bauunternehmen große Aufmerksamkeit gewidmet werden.

Das Geschäft mit Penoizol ist saisonabhängig. In der warmen Jahreszeit wird aktiv gebaut. Natürlich werden im Winter große Bauprojekte durchgeführt, aber im Allgemeinen sinkt das Bauvolumen in der Kälte merklich.

Technologiestufen für die Herstellung von Blatt-Penoizol

- Vorbereitung der Formulare.

- Gießen Sie flüssiges Penoizol.

- Exposition für 2-3 Stunden.

- Demontieren Sie die Formen und halten Sie die "Würfel" des Materials 3 Stunden lang.

- Primärschneiden in Bleche.

- Trocknen.

- Veredelung, Verpackung, Lagerung, Versand.

Es scheint, dass alles einfach und klar ist. Trotzdem ist die Herstellung von Blatt-Penoizol eine komplexere Technologie als das Gießen vor Ort, was eine sorgfältige Einhaltung des Verbrauchs von Komponenten, der Temperatur und des Trocknungsregimes erfordert.

Ungefähre Verbrauchsrate von Penoizol-Komponenten zum Ausfüllen eines Formulars mit einem Volumen von 1 m3

- Harnstoff-Formaldehyd-Harz - 22 kg.

- Schaumbildner - 0,2 kg.

- Härtungskatalysator (Phosphorsäure) - 0,3 kg.

- Leitungswasser oder Brauchwasser - empirisch.

Das erste, was Sie brauchen, um mit der Herstellung von Blatt-Penoizol zu beginnen, ist ein geeigneter Raum. Wenn industrielle Produktionsmengen geplant sind, wird ein Raum mit einer Fläche von 250-500 m2 benötigt, der die folgenden Produktionsbereiche aufnehmen sollte:

- Rohstofflager.

- Bereich zum Ausfüllen von Formularen.

- Trocknungsabschnitt.

- Baustelle für das Vor- und Fertigschneiden und Verpacken.

- Fertigwarenlager.

Merkmale des Produktionsprozesses

Zur Umsetzung des technologischen Prozesses (Gießen, Zerlegen von Formen, Schneiden, Stapeln auf Gestellen, Zuschneiden, Verpacken usw.) wird Personal in Höhe von drei Personen benötigt.

Außerdem muss der Produktionsbereich "warm" sein. Spezielle Anforderungen an das Temperaturregime werden an den Trocknungsabschnitt gestellt. An der Gießstelle muss also eine Temperatur von mindestens 15 Grad Celsius und an der Trocknungsstelle eine Temperatur von mindestens 20 bis 28 Grad Celsius eingehalten werden.

Da der Trocknungsprozess drei Tage dauert, sollte die Temperatur im Trockenraum allmählich ansteigen, beginnend bei 20 Grad am ersten Tag und bis zu 28 Grad am letzten Tag. Gieß- und Trocknungsbereiche sollten eine wirksame Belüftung der Versorgung und des Auslasses aufweisen.

Fertige Schaumstoffplatten sollten beim Trocknen auf Gestellen keine "geschlossenen" Zonen haben. Das heißt, der Luftzugang erfolgt von allen Seiten der Platten. Eine qualitativ hochwertige Trocknung ist erforderlich, damit später kein Schrumpfen auftritt und der Geruch von Formaldehyd vollständig verschwindet. Ihre Dauer hängt von der Lufttemperatur im Raum, der relativen Luftfeuchtigkeit, dem Luftaustauschgrad und der Wassermenge ab, die zur Herstellung von Penoizol verwendet wird.

Formen zum Gießen von Platten sind vier Wände aus verzinktem Stahl, die über Schnellverschlüsse miteinander verbunden sind. Der Boden der Form ist eine Palette, auf die ein verzinktes Stahlblech gelegt wird, wonach die Wände darauf installiert werden. Im Inneren ist die Form mit nichts verschmiert.

Penoizol hat einen Nachteil: Beim intensiven Trocknen ist ein Schrumpfen möglich, daher wird zunächst der „Würfel“ des fertigen Materials in größere Blätter als erforderlich geschnitten. Und nach dem endgültigen Trocknen wird jedes Blatt durch einen speziellen Fräser geführt, der "auf Größe" eingestellt ist und "Toleranzen" (Überschüsse) mit einer Genauigkeit von einem Millimeter entfernt.

So werden aus dem Anfangsblock etwa 7 Blätter mit einer Größe von 1200 x 600 x 100 Millimetern erhalten - 0,5 m3 fertige Isolierung, die in Packungen mit 7 Teilen in einem Wärmefilm verpackt sind.

Abfälle und andere Rückstände, die beim Schneiden und Herstellen von Schaumstoffplatten entstehen, werden zu Krümeln zerkleinert, in Säcken verpackt und zum Auffüllen der Wärmedämmung verwendet. Das heißt, es ist möglich, die Herstellung von Blatt-Penoizol zu charakterisieren. Wie völlig verschwenderisch.

Es sollte beachtet werden, dass, wenn flüssiges Penoizol verwendet werden kann, einschließlich bei der Reparatur und Rekonstruktion von Gebäuden und Strukturen, Plattenmaterial hauptsächlich beim Bau neuer Gebäude verwendet wird.