Problemas generales de la automatización de calderas.

Uno de los problemas más urgentes de la civilización moderna, y al mismo tiempo uno de los más antiguos, que recibió soluciones prácticas, es el problema de la automatización. Las ballestas y trampas de los antiguos cazadores son ejemplos de dispositivos automáticos que disparan cuando es necesario.

Todo tipo de manifestaciones en los antiguos templos egipcios se desencadenaron sin participación humana, pero solo cuando surgió la situación apropiada. La introducción masiva de la automatización en la vida cotidiana moderna de las personas solo confirma la relevancia de este problema en nuestro tiempo. Esto es especialmente notable en las actividades de producción humana. El continuo crecimiento de la capacidad unitaria de las unidades, el aumento de su productividad requieren una toma de decisiones más rápida y correcta.

El número de estas decisiones por unidad de tiempo aumenta constantemente, la responsabilidad de su corrección también aumenta. Las capacidades psicofisiológicas de una persona ya no le permiten hacer frente al procesamiento del mayor flujo de información.

La última tecnología informática y los métodos eficaces de teoría de control vienen al rescate. Los procesos tecnológicos y de ingeniería térmica cada vez más complicados requieren un aumento de la velocidad de los medios técnicos de automatización. Al mismo tiempo, el costo de las fallas aumenta y los requisitos de confiabilidad y capacidad de supervivencia de los equipos aumentan. El progreso en el campo de las herramientas de automatización está estrechamente relacionado con los cambios en la base de elementos de la tecnología informática. Ahora casi todos los dispositivos están construidos sobre la base de microprocesadores.

Esto permite procesar algoritmos más complejos, aumentar la precisión de la medición de parámetros tecnológicos y cargar dispositivos individuales con funciones que antes no les eran inherentes. Y, lo más importante, intercambiar información entre ellos, trabajando como un sistema de control unificado.

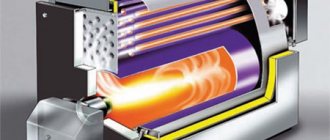

¿Qué es una caldera de vapor?

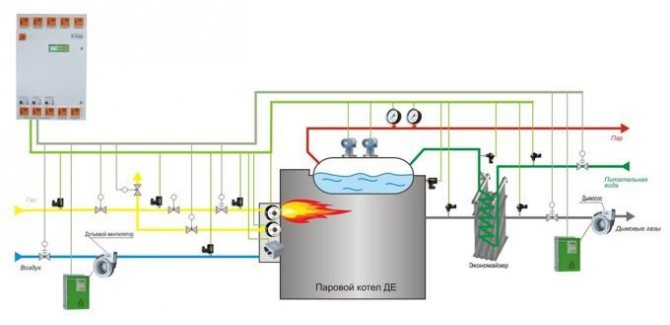

La caldera de vapor es una unidad para generar vapor. En este caso, el dispositivo puede dar 2 tipos de vapor: saturado y sobrecalentado. El vapor saturado tiene una temperatura de 100ºC y una presión de 100 kPa. El vapor sobrecalentado se caracteriza por su alta temperatura (hasta 500ºC) y alta presión (más de 26 MPa).

Nota: El vapor saturado se usa para calentar casas privadas, mientras que el vapor sobrecalentado se usa en la industria y la energía. Transfiere mejor el calor, por lo que el uso de vapor sobrecalentado aumenta la eficiencia de la instalación.

Dónde se utilizan las calderas de vapor:

- En el sistema de calefacción, el vapor es un portador de energía.

- En la ingeniería energética, las máquinas de vapor industriales (generadores de vapor) se utilizan para generar electricidad.

- En la industria, el vapor sobrecalentado se puede utilizar para convertirlo en movimiento mecánico y mover vehículos.

Herramientas de automatización para salas de calderas

Equipo de automatización:

- sensores de parámetros de proceso;

- actuadores que mueven cuerpos reguladores mediante comandos en la dirección correcta;

- equipo de control que procesa la información de los sensores de acuerdo con los algoritmos y programas integrados en él y genera comandos a los actuadores;

- dispositivos para seleccionar modos de control y para el control remoto de actuadores;

- medios para mostrar y presentar información al personal operativo;

- dispositivos para documentar y archivar información tecnológica;

- medios de presentación colectiva de información.

Toda esta tecnología ha experimentado cambios revolucionarios en la segunda mitad del siglo pasado, sobre todo gracias a los logros de la ciencia soviética. Así, por ejemplo, los instrumentos de medición, que se utilizan ampliamente para medir la presión, el flujo, la velocidad y el nivel de líquidos y gases, así como para medir la fuerza y la masa, han cambiado el principio físico del elemento sensible.

En lugar de una membrana que se dobla bajo la acción de una fuerza y mueve la varilla de un transductor electromecánico, comenzaron a usar el método de galgas extensométricas. Su esencia es que algunos materiales cambian sus parámetros eléctricos bajo acción mecánica. Un circuito de medición sensible captura estos cambios y un dispositivo informático integrado en el dispositivo los traduce en el valor de un parámetro tecnológico.

Los dispositivos se han vuelto más compactos, más fiables y más precisos. Y tecnológicamente más avanzado en producción. Los actuadores modernos aceptan no solo los comandos de "encendido" y "apagado", como lo fue durante muchos años. Pueden recibir comandos en un código digital, decodificarlos de forma independiente, ejecutar e informar sobre sus acciones y su estado. La tecnología de control ha pasado de reguladores de lámparas y circuitos de contacto de relé a controladores de demostración, lógica y de regulación basados en microprocesadores.

Las pruebas del primer controlador de regulación basado en microprocesador soviético desarrollado por NIITeplopribor se llevaron a cabo en enero de 1980 en el TPP educativo del Instituto de Ingeniería Eléctrica de Moscú. La CHPP opera como parte de Mosenergo. Según las primeras sílabas de las tres palabras del nombre, el producto se denominó "Remikont". Cinco años más tarde, se llevaron a cabo más pruebas industriales a gran escala de Remikonts en tres poderosas instalaciones industriales. Y a partir de ese momento, solo se colocaron controladores de microprocesador en nuevos APCS en todo el país y en proyectos en el exterior.

En el extranjero, el uso de dichos controladores en sistemas de automatización de varios objetos comenzó un poco antes. Un controlador de microprocesador es un dispositivo informático diseñado específicamente para controlar un objeto tecnológico y ubicado en sus inmediaciones.

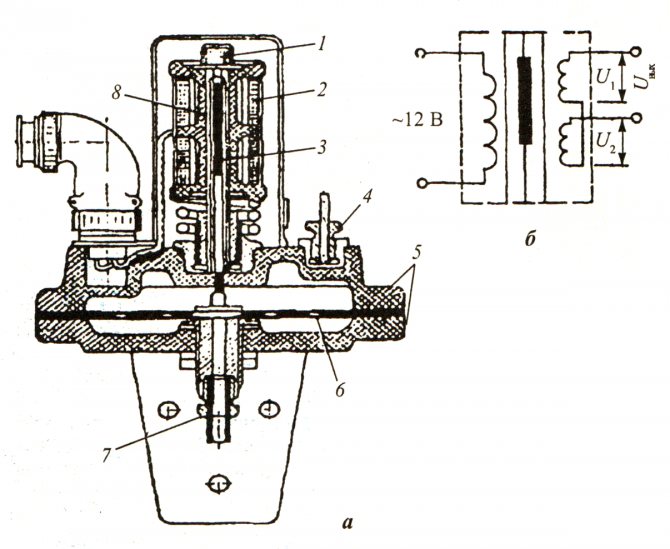

El controlador consta de los siguientes bloques y dispositivos:

- Fuente de alimentación;

- calculadora;

- unidad de entrada para señales analógicas de diferentes clasificaciones con aislamiento galvánico;

- dispositivo de entrada para señales discretas activas (en forma de voltaje) y pasivas (en forma de contacto seco);

- unidad de salida para señales analógicas de diferentes clasificaciones con aislamiento galvánico;

- dispositivo de salida para señales discretas activas y pasivas;

- Dispositivo de interfaz para conectar el controlador al campo de información del sistema.

Protocolos de comunicacion

La automatización de plantas de calderas basada en microcontroladores minimiza el uso de relés de conmutación y control de líneas eléctricas en el circuito funcional. Se utiliza una red industrial con una interfaz y un protocolo de transferencia de datos específicos para comunicar los niveles superior e inferior del ACS, transferir información entre sensores y controladores y transmitir comandos a dispositivos ejecutivos. Los estándares más utilizados son Modbus y Profibus. Son compatibles con la mayor parte de los equipos utilizados para automatizar las instalaciones de suministro de calor. Se distinguen por altos indicadores de la confiabilidad de la transferencia de información, principios de operación simples y comprensibles.

Estaciones térmicas automatizadas

En 1992, la organización que gestiona el sector energético municipal de Moscú, MOSTEPLOENERGO, decidió introducir un APCS moderno en uno de sus nuevos edificios. Se eligió la estación de calefacción urbana RTS "PENYAGINO". La primera etapa de la estación se construyó como parte de cuatro calderas del tipo KVGM-100.En ese momento, el desarrollo de Remikonts condujo a la aparición del complejo de software y hardware PTK KVINT. Además de los Remikonts en sí, el complejo incluía una estación de operador basada en una computadora personal con software completo, un paquete de software para una computadora. sistema CAD de diseño asistido.

Funciones del APCS de la estación termal distrital:

- arranque totalmente automático de la caldera desde un estado frío antes de entrar en el modo de funcionamiento haciendo clic en el botón "INICIO" en la pantalla del monitor;

- mantener la temperatura del agua de salida de acuerdo con el programa de temperatura;

- control del consumo de agua de alimentación teniendo en cuenta la composición;

- protección tecnológica con corte de combustible;

- control de todos los parámetros de la ingeniería térmica y su presentación al operador en la pantalla de una computadora personal;

- monitorear el estado de las unidades y mecanismos - "ON" u "OFF";

- control remoto de actuadores desde la pantalla del monitor y selección de modos de control: manual, remoto o automático;

- informar al operador sobre irregularidades en el funcionamiento de los controladores;

- comunicación con el despachador de la zona a través del canal de información digital.

La parte técnica del sistema se organizó en cuatro armarios, uno para cada caldera. Cada gabinete tiene cuatro controladores modulares de marco.

Las tareas entre controladores se distribuyen de la siguiente manera:

Controlador # 1 realizó todas las operaciones para la puesta en marcha de la caldera. De acuerdo con el algoritmo de puesta en marcha propuesto por Teploenergoremont:

- el controlador enciende el extractor de humos y ventila la cámara de combustión y las chimeneas;

- enciende el ventilador de suministro de aire;

- incluye bombas de suministro de agua;

- conecta el gas para el encendido de cada quemador;

- mediante control de llama abre el gas principal a los quemadores.

Controlador n. ° 2 hecho en una versión duplicada. Si durante el arranque de la caldera, la falla del equipo no es terrible, ya que puede detener el programa y comenzar de nuevo, entonces el segundo controlador mantiene el modo principal durante mucho tiempo.

Tiene una responsabilidad especial durante la temporada de frío. Durante el diagnóstico automático de una situación anormal en la sala de calderas, se produce un cambio automático sin interrupciones del controlador principal al de reserva. Las protecciones tecnológicas se organizan en un mismo controlador. Controlador No. 3 diseñado para funciones menos críticas. Si falla, puede llamar a un técnico y esperar un rato. El modelo de caldera se programa en el mismo controlador.

Con su ayuda, se realiza una verificación previa al inicio del rendimiento de todo el programa de control. También se utiliza para capacitar al personal operativo. El trabajo de creación de la cabeza ACS de Moscú RTS PENYAGINO, KOSINO-ZHULEBINO, BUTOVO, ZELENOGRAD fue realizado por un equipo de MOSPROMPROEKT (trabajo de diseño), TEPLOENERGOREMONT (algoritmos de control), NIITeplopribor (parte central del microprocesador del sistema) .

Subsistemas y funciones

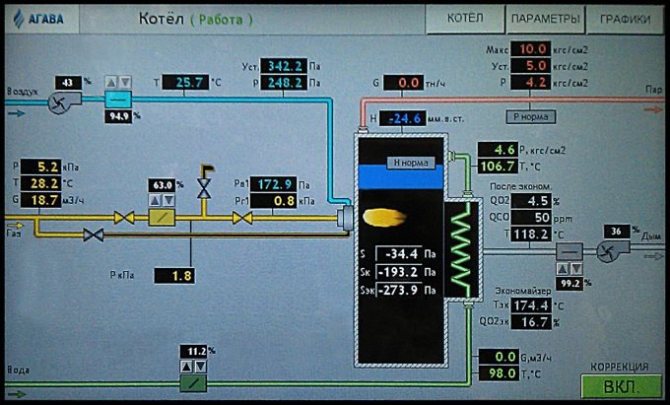

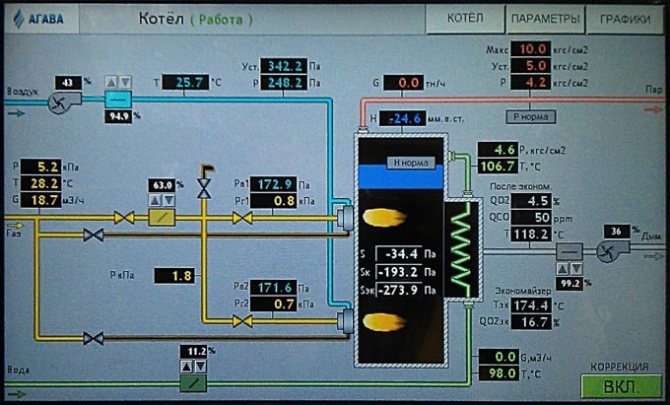

Cualquier esquema de automatización de sala de calderas incluye subsistemas de control, regulación y protección. La regulación se lleva a cabo manteniendo el modo de combustión óptimo estableciendo el vacío en el horno, el caudal de aire primario y los parámetros del refrigerante (temperatura, presión, caudal). El subsistema de control envía datos reales sobre el funcionamiento del equipo a la interfaz hombre-máquina. Los dispositivos de protección garantizan la prevención de situaciones de emergencia en caso de violación de las condiciones normales de funcionamiento, el suministro de una señal luminosa, sonora o el apagado de las unidades de caldera con la fijación de la causa (en un tablero gráfico, diagrama mnemónico, tablero).

4.1. Principios básicos de la automatización de calderas.

La operación confiable, económica y segura de una sala de calderas con un número mínimo de personal de mantenimiento puede llevarse a cabo solo en presencia de control térmico, regulación automática y control de procesos tecnológicos, señalización y protección de equipos [8].

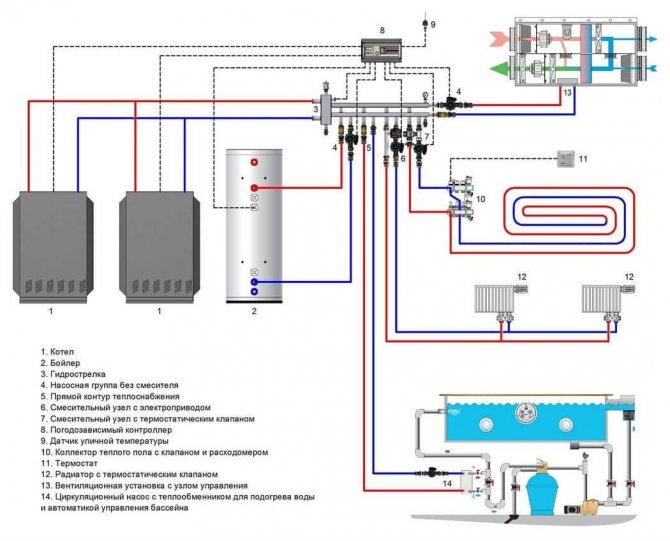

Las principales decisiones sobre la automatización de las salas de calderas se toman en el proceso de desarrollo de esquemas de automatización (diagramas funcionales).Los esquemas de automatización se desarrollan siguiendo el diseño de esquemas de ingeniería térmica y la toma de decisiones sobre la elección del equipo principal y auxiliar de la sala de calderas, su mecanización y comunicaciones de ingeniería térmica. El equipo principal incluye una unidad de caldera, extractores de humo y ventiladores, y el equipo auxiliar incluye una unidad de bombeo y desaireación, una planta de tratamiento químico de agua, una unidad de calefacción, una estación de bombeo de condensado, una estación de distribución de gas, un fuel oil (carbón) almacén y suministro de combustible.

El alcance de la automatización se toma de acuerdo con SNiP II-35-76 (sección 15 - "Automatización") y los requisitos de los fabricantes de equipos térmicos mecánicos.

El nivel de automatización de las salas de calderas depende de los siguientes factores técnicos principales:

- tipo de caldera (vapor, agua caliente, combinada - vapor y agua);

- el diseño de la caldera y su equipamiento (tambor, flujo directo, seccional de hierro fundido presurizado, etc.), el tipo de tiro, etc.; el tipo de combustible (sólido, líquido, gaseoso, combinado - gasóleo, pulverizado) y el tipo de dispositivo de combustión (TSU);

- la naturaleza de las cargas de calor (producción, calefacción, individual, etc.);

- el número de calderas en la sala de calderas.

Al elaborar el esquema de automatización, se proporcionan los principales subsistemas de control automático, protección tecnológica, control remoto, control de ingeniería térmica, bloqueo tecnológico y señalización.

Objetivos y metas

Los modernos sistemas de automatización de calderas pueden garantizar un funcionamiento eficiente y sin problemas del equipo sin la intervención directa del operador. Las funciones humanas se reducen a la supervisión en línea de la salud y los parámetros de todo el complejo de dispositivos. La automatización de la sala de calderas resuelve las siguientes tareas:

- Arranque y paro automático de calderas.

- Regulación de la potencia de la caldera (control en cascada) según los ajustes primarios especificados.

- Control de la bomba de refuerzo, control de los niveles de refrigerante en los circuitos de trabajo y consumo.

- Parada de emergencia y activación de dispositivos de señalización en caso de valores de funcionamiento del sistema fuera de los límites establecidos.