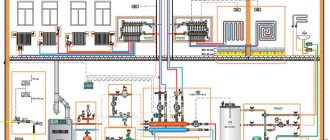

Un manómetro es un dispositivo que mide la presión de líquidos y gases. Su principio de funcionamiento se basa en equilibrar la acción de un medio gaseoso o líquido por la fuerza de deformación de la membrana o resorte. Este dispositivo es uno de los elementos obligatorios para controlar los parámetros de la mayoría de las comunicaciones de ingeniería. Por lo tanto, se necesita un manómetro para el sistema de calefacción para controlar el exceso de presión dentro de la caldera y las tuberías (consulte Presión en el sistema de calefacción de una casa privada). Al mismo tiempo, pueden simplemente informar sobre el estado del refrigerante y transmitir una señal que bloquea el funcionamiento del equipo para evitar una emergencia.

El propósito de las pruebas hidráulicas.

Como regla general, cualquier sistema de calefacción funciona en modo estándar. La presión de funcionamiento del refrigerante en edificios de poca altura es principalmente de 2 atm, en edificios de nueve pisos - 5-7 atm, en edificios de varios pisos - 7-10 atm. En un sistema de suministro de calor subterráneo, el indicador de presión puede alcanzar las 12 atm.

A veces, se producen picos de presión inesperados, lo que conduce a un aumento de la presión en la red. El resultado es un golpe de ariete. Las pruebas hidráulicas de las tuberías de calefacción son necesarias para verificar el sistema no solo por su capacidad para funcionar en condiciones normales estándar, sino también por su capacidad para superar el golpe de ariete.

Si, por alguna razón, no se ha revisado el sistema de calefacción, pueden ocurrir accidentes graves posteriormente debido a choques hidráulicos, lo que provocará la inundación de habitaciones, equipos, muebles, etc. con agua hirviendo.

https://youtu.be/wyamZedWpzU

¿En qué condiciones es necesario realizar un control hidráulico de las tuberías?

La prueba hidráulica de tuberías es una actividad compleja que requiere cierta preparación. Las pruebas deben realizarse de acuerdo con los códigos y normativas de construcción, por lo que dichas comprobaciones son realizadas únicamente por especialistas altamente cualificados.

Las pruebas se llevan a cabo estrictamente de acuerdo con las normas y reglas aceptadas y el proceso es supervisado por especialistas.

Para llevar a cabo dicha verificación de la tubería, se deben cumplir las siguientes condiciones:

- los puntos de uso en el elevador se activan simultáneamente para la prueba, sin embargo, esta posición no siempre es obligatoria y se determina individualmente, dependiendo del caso específico;

- las características de los dispositivos para secar toallas se verifican al probar los sistemas de agua caliente;

- las mediciones de temperatura se llevan a cabo solo en puntos extremos de la estructura;

- después de realizar el trabajo de prueba, es necesario eliminar completamente el agua del sistema;

- El llenado de la comunicación se realiza de abajo hacia arriba. Esta regla es necesaria para el correcto desplazamiento del aire y evita situaciones de emergencia asociadas con la sobrepresión, así como la congestión del aire.

- la etapa inicial de llenado de la comunicación se refiere solo al elevador principal, y solo en las siguientes etapas el llenado de los elevadores se ramifica desde el principal.

- durante las pruebas hidráulicas, la temperatura ambiente no debe ser inferior a +5 ° C.

Estas condiciones deben cumplirse independientemente del tipo de tubería y del medio de trabajo que transporta.

Se realizan controles hidráulicos para los siguientes equipos:

- tuberías internas de agua contra incendios;

- sistemas de suministro de agua fría y caliente;

- sistemas de calefacción.

Se prueban diferentes tipos de tuberías, incluidas las redes de calefacción y agua caliente.

Secuencia de trabajo

Las pruebas hidráulicas de las tuberías deben realizarse en la siguiente secuencia.

- Limpieza de oleoductos.

- Instalación de grifos, tapones y manómetros.

- El agua y la prensa hidráulica están conectadas.

- Las tuberías se llenan de agua hasta el valor requerido.

- Se realizan inspecciones de tuberías y marcaje de lugares donde se encontraron defectos.

- Eliminación de defectos.

- Realización de una segunda prueba.

- Desconexión del suministro de agua y drenaje de agua de tuberías.

- Retirar el tapón y los manómetros.

Procedimiento de hidrotest de oleoductos tecnológicos

Las pruebas hidráulicas de las tuberías tecnológicas se realizan para determinar la densidad durante el estampado y las fugas en la tubería. Por primera vez, se prueba la red antes de llenar los huecos e instalar los accesorios.

La prueba posterior se realiza en la etapa final después del relleno completo de las zanjas y el final de las operaciones en este tramo de sistemas tecnológicos. Las pruebas previas se pueden realizar cuando las juntas están adquiriendo la resistencia requerida.

Se considera que alguno de los oleoductos tecnológicos ha pasado el control, si no ha habido rotura en el mismo y no se ha roto la estanqueidad. Además, si las juntas permanecen intactas y no se han formado fugas.

Una vez finalizadas las pruebas de los sistemas tecnológicos, se cubren inmediatamente con tierra y se realizan las pruebas finales. Durante este evento, los sistemas tecnológicos se enjuagan con agua y las áreas a controlar se desconectan del sistema de funcionamiento mediante bridas o tapones.

Antes de la prueba, la red y las juntas del enchufe se vierten con agua y se dejan reposar durante 24 horas. La prueba final se realiza sin válvulas de seguridad ni hidrantes. En cambio, ponen talones.

En este caso, las válvulas están completamente abiertas, solo que primero verifican el estado del empaque de la caja de empaquetadura. Es imposible utilizar válvulas de compuerta para cortar la zona probada de la que funciona.

Trabajo de preparatoria

Antes de realizar pruebas hidráulicas de tuberías de sistemas de calefacción, es necesario revisar todas las válvulas, llenar los casquillos de las válvulas. Se está reparando y comprobando el aislamiento de las tuberías. El sistema de calefacción en sí debe estar separado de la tubería principal por medio de tapones.

Después de completar todas las manipulaciones necesarias, el sistema de calefacción se llena de agua. Con la ayuda del equipo de bombeo, se crea un exceso de presión, su indicador es aproximadamente 1.3-1.5 veces más alto que el de trabajo. La presión resultante en el sistema de calefacción debe mantenerse durante otros 30 minutos. Si no ha disminuido, entonces el sistema de calefacción está listo para funcionar. La aceptación de los trabajos sobre pruebas hidráulicas se lleva a cabo mediante la inspección de las redes de calefacción.

Las principales etapas de la prueba

Las pruebas hidráulicas se llevan a cabo en varias etapas:

- Se introduce una bomba para el suministro de agua.

- Instale manómetros.

- Llene el sistema con agua. Durante este tiempo, las salidas de aire permanecen abiertas hasta que aparece agua en ellas. Esto será una indicación de que se ha eliminado el aire del sistema. Durante el llenado del sistema, las tuberías se inspeccionan para detectar fugas y defectos estructurales.

- Obligar al sistema a operar a presión elevada usando una bomba por un tiempo.

- Reducir la presión a la norma de trabajo.

- Retire el agua de las tuberías, vuelva a inspeccionar el sistema.

- Retire los manómetros y retire la bomba.

Se necesitan cinco minutos para probar la red bajo presión. Solo las tuberías de vidrio se prueban durante veinte minutos.

¡Referencia! Al ver las tuberías de acero, las juntas soldadas se golpean con un martillo redondeado en ambos lados de la junta. El peso del martillo es de aproximadamente 1,5 kilogramos. Las redes fabricadas con metales no ferrosos se controlan con un mazo de madera que pesa unos 700 gramos. Es imposible tocar las líneas hechas con la ayuda de otros materiales.

Fuerza

- La presión en la tubería se aumenta a la presión de prueba (Pi) bombeando agua y se mantiene durante 10 minutos. No se debe permitir que la presión caiga por encima de 1 kgf / m2 (0,1 MPa).

- La presión de prueba se reduce a la calculada (Pр) interna, luego se mantiene bombeando agua. Las tuberías se inspeccionan en busca de defectos durante el tiempo necesario para realizar esta inspección.

- Se eliminan los defectos detectados, después de lo cual se realiza una prueba hidráulica repetida de la tubería de presión. Solo entonces se puede iniciar la prueba de estanqueidad.

Opresión

- La presión en la tubería se eleva al valor de prueba de estanqueidad (Pg).

- Se registra la hora de inicio de la prueba (Tn), el nivel de agua inicial (hn) se mide en el tanque de medición.

- Después de eso, se monitorea la disminución en el indicador de presión en la tubería.

Hay tres opciones para la caída de presión, las consideraremos.

La primera

Si, dentro de los 10 minutos, el indicador de presión disminuye en menos de 2 marcas en la escala del manómetro, pero no cae por debajo del interno calculado (Pр), entonces la observación puede completarse.

Segundo

Si, después de 10 minutos, el valor de presión cae menos de 2 marcas en la escala del manómetro, entonces, en este caso, se debe continuar monitoreando la disminución de presión a la presión interna (Pр) calculada hasta que baje al menos 2 marcas en la escala del manómetro.

La duración de la observación para las tuberías de hormigón armado no debe exceder las 3 horas, para las tuberías de hierro fundido, acero y fibrocemento: 1 hora. Una vez transcurrido el tiempo especificado, la presión debe descender hasta la presión de diseño (Pр); de lo contrario, el agua se descarga de las tuberías al tanque de medición.

Tercero

Si dentro de los 10 minutos la presión es menor que la presión de diseño interna (Pр), entonces se deben suspender las pruebas hidráulicas adicionales de las tuberías de calefacción y se deben tomar medidas para eliminar los defectos ocultos manteniendo las tuberías bajo la presión de diseño interna (Pр) hasta que Una inspección minuciosa revela defectos que causarán una caída de presión inaceptable en la tubería.

Presión de prueba de la tubería

La presión durante la prueba de agua de las tuberías se verifica con manómetros, primero se deben verificar y sellar.

Según GOST 2405-63, estos mecanismos deben caracterizarse por una clase de precisión de al menos 1.5. El volumen de su cuerpo no puede ser inferior a 15 cm, y la escala del indicador de presión nominal debe ser al menos tres cuartas partes de la medida.

Mediante hidrotest, los sistemas se prueban no solo por el nivel de resistencia, sino también por su densidad. En este caso, el número de presión de prueba se elige de forma diferente. Por ejemplo:

- Sistemas de acero y hierro fundido de un tipo de presión: para ellos, el indicador prescrito en el proyecto es un coeficiente de 1,25. El aumento de la presión de prueba por encima del nivel operativo no puede exceder los 5 kg / cm2, y el nivel de la presión de prueba no puede exceder los 10 kg / cm2.

- Los sistemas de fibrocemento a presión no superan el nivel de presión de trabajo en 5 kg / cm2.

- Los sistemas de polímeros se prueban bajo una presión especificada por GOST o TU para un cierto tipo de tuberías, y no se permite que este indicador se reduzca por debajo del nivel operativo.

Para crear la presión requerida durante el uso de hidrotest:

- Prensas Hidráulicas.

- Bombas de pistón manuales.

- Bombas de engranajes impulsores.

- Bombas operativas.

Determinación del volumen adicional de agua.

Después de completar la observación de la caída en el indicador de presión de acuerdo con la primera opción y detener la descarga del refrigerante de acuerdo con la segunda opción, se debe hacer lo siguiente.

- Al bombear agua desde un tanque de medición, la presión en la tubería aumenta al valor durante las pruebas hidráulicas (Pg).

- Recuerde el momento en que finalizó la prueba de estanqueidad (Tk).

- A continuación, debe medir el nivel de agua final hk en un tanque de medición.

- Determine la duración de las tuberías de prueba (Tk-Tn), min.

- Calcule el volumen de agua bombeada desde el tanque de medición Q (para la opción 1).

- Determine la diferencia entre los volúmenes de agua bombeada y descargada de las tuberías o la cantidad de agua bombeada adicional Q (para la segunda opción).

- Calcule el caudal real de agua bombeada adicionalmente (qn) utilizando la siguiente fórmula: qn = Q / (Tk-Tn)

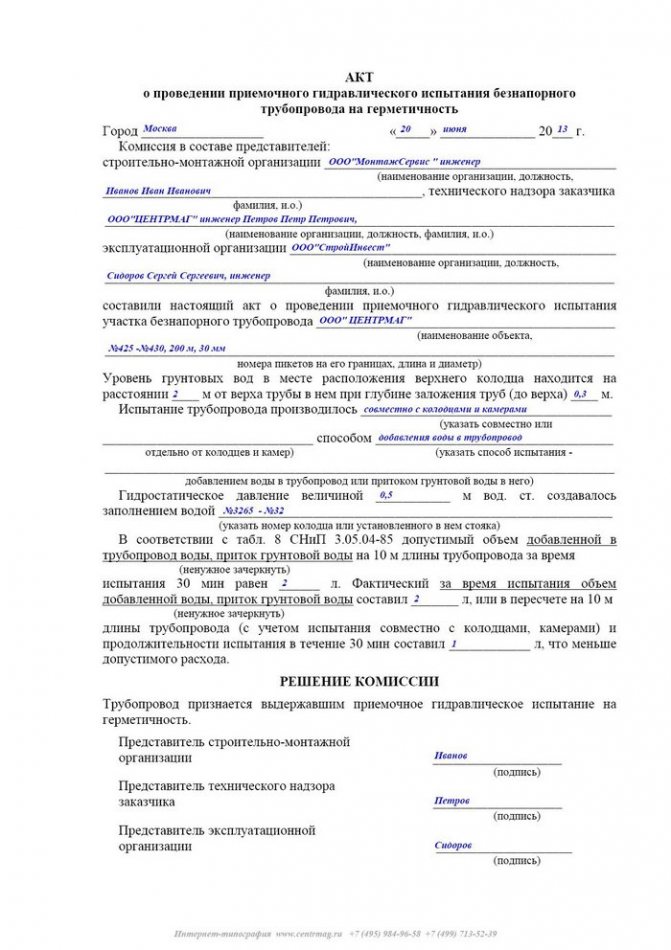

Elaboración de un acto

El certificado de que se ha realizado todo el trabajo es el acto de prueba hidráulica de tuberías. Este documento es elaborado por el inspector y confirma que el trabajo se llevó a cabo de acuerdo con todas las normas y reglas, y que el sistema de calefacción las resistió con éxito.

Las pruebas hidráulicas de tuberías se pueden realizar de dos formas principales:

- Método de calibre: las pruebas se llevan a cabo mediante manómetros, dispositivos que registran los indicadores de presión. Durante el funcionamiento, estos dispositivos muestran la presión actual en el sistema de calefacción. La prueba hidráulica de las tuberías mediante un manómetro permite al inspector comprobar cuál era la presión durante la prueba. Por lo tanto, el ingeniero operativo y el inspector verifican la confiabilidad de las pruebas realizadas.

- El método hidrostático se considera el más efectivo, le permite verificar el funcionamiento del sistema de calefacción a una presión que excede el indicador de operación promedio en un 50%.

Varios elementos del sistema se prueban en diferentes momentos, mientras que las pruebas hidráulicas de las tuberías no pueden durar menos de 10 minutos. En los sistemas de calefacción, la caída de presión permitida se considera de 0,02 MPa.

La condición principal para el comienzo de la temporada de calefacción es realizar pruebas hidráulicas de tuberías de manera competente y correctamente ejecutadas (SNiP 3.05.04-85), de acuerdo con los requisitos de la documentación reglamentaria actual.

SP 40-102-2000: Prueba y puesta en servicio de tuberías

Introducción Ámbito de aplicación Disposiciones generales Diseño de redes internas de suministro de agua Diseño de alcantarillado interno y vías navegables Diseño de un suministro de agua externo Diseño de un alcantarillado externo, canalones y drenajes Instalación de tuberías

8.1 De acuerdo con SNiP 3.05.04, las tuberías de suministro de agua a presión y sin presión y de alcantarillado se prueban en cuanto a resistencia y estanqueidad (estanqueidad) hidráulica o neumáticamente dos veces (preliminar y final).

8.2 La prueba preliminar (exceso) de presión hidráulica durante la prueba de resistencia, realizada antes de rellenar la zanja e instalar los accesorios (hidrantes, válvulas de seguridad, émbolos), debe ser igual a la presión de trabajo de diseño multiplicada por un factor de 1,5.

8.3 La presión de prueba hidráulica final para las pruebas de densidad realizadas después del relleno de la zanja y la finalización de todo el trabajo en esta sección de la tubería, pero antes de instalar hidrantes, válvulas de seguridad y émbolos, en lugar de los tapones instalados durante la prueba, debe ser igual a la presión de trabajo calculada multiplicada por el coeficiente 1.3.

8.4 Antes de probar las tuberías de presión con conexiones de enchufe con juntas tóricas, se deben colocar paradas temporales o permanentes en los extremos de la tubería y en los ramales.

8.5 La prueba hidráulica preliminar de las tuberías de presión debe realizarse en el siguiente orden:

- llene la tubería con agua y manténgala sin presión durante 2 horas;

- crear una presión de prueba en la tubería y mantenerla durante 0,5 h;

- reduzca la presión de prueba a la presión de diseño e inspeccione la tubería.

El mantenimiento de la tubería bajo la presión de operación se lleva a cabo durante al menos 0,5 horas. Debido a la deformación de la carcasa de la tubería, es necesario mantener la presión de prueba o de operación en la tubería bombeando agua hasta su completa estabilización.

Se considera que la tubería ha pasado la prueba hidráulica preliminar si no se encuentran roturas de tuberías o uniones y accesorios bajo la presión de prueba, y no se encuentran fugas de agua visibles bajo la presión de operación.

8.6 Se realiza una prueba final de estanqueidad hidráulica en el siguiente orden:

- en la tubería, cree una presión igual a la presión de trabajo de diseño y manténgala durante 2 horas; cuando la presión cae en 0.02 MPa, se bombea agua;

- la presión se eleva al nivel de prueba durante un período de no más de 10 minutos y se mantiene durante 2 horas.

Se considera que la tubería ha pasado la prueba hidráulica final si la fuga de agua real de la tubería a la presión de prueba no excede los valores especificados en la Tabla 5.

8.7 Las pruebas hidráulicas de las redes de alcantarillado por gravedad se realizan luego de la finalización de los trabajos de impermeabilización en pozos en dos etapas: sin pozos (preliminar) y junto con pozos (final).

8.8 La prueba final de la tubería de alcantarillado junto con los pozos se lleva a cabo de acuerdo con SNiP 3.05.04.

8.9 Las pruebas hidráulicas de sistemas hechos de materiales poliméricos de tuberías internas se llevan a cabo a una temperatura ambiente positiva no antes de 24 horas después de la última unión soldada y encolada.

8.10 Las pruebas hidráulicas de los sistemas de drenaje interno se llevan a cabo llenándolos con agua a toda la altura de los elevadores. Las pruebas se llevan a cabo después de la inspección externa de las tuberías y la eliminación de defectos visibles. Las pruebas hidráulicas de las tuberías encoladas comienzan no antes de las 24 horas posteriores a la última conexión. Se considera que el sistema de drenaje ha superado la prueba si, después de 20 minutos de su llenado, una inspección externa de las tuberías no reveló una fuga u otros defectos y el nivel del agua en los elevadores no descendió.

8.11 Las pruebas neumáticas de tuberías hechas de materiales poliméricos se llevan a cabo durante su colocación sobre el suelo y sobre el suelo en los siguientes casos: la temperatura ambiente es inferior a 0 ° С; el uso de agua es inaceptable por razones técnicas; no hay agua en la cantidad necesaria para la prueba.

El proyecto establece el procedimiento para la prueba neumática de tuberías fabricadas con materiales poliméricos y los requisitos de seguridad durante la prueba.

8.12 Se permite la realización neumática de las pruebas preliminares y finales de las redes de alcantarillado por gravedad de tuberías de gran diámetro. Las pruebas preliminares se llevan a cabo antes del relleno final de la zanja (las juntas soldadas no se cubren con tierra). La presión de prueba del aire comprimido, igual a 0,05 MPa, se mantiene en la tubería durante 15 minutos. Al mismo tiempo, se inspeccionan las uniones soldadas, adhesivas y otras y las fugas se detectan por el sonido del aire que se escapa, por las burbujas formadas en los lugares donde el aire se escapa a través de juntas a tope cubiertas con una emulsión de jabón.

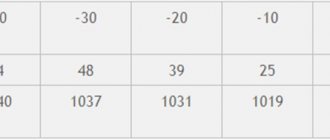

Las pruebas neumáticas finales se llevan a cabo a un nivel de agua subterránea por encima de la tubería en el medio de la tubería probada menor a 2,5 m.Las pruebas neumáticas finales se someten a tramos con una longitud de 20-100 m, mientras que la diferencia entre el más alto y los puntos más bajos de la tubería no deben exceder los 2,5 m Las pruebas neumáticas se realizan 48 horas después del llenado de la tubería.La sobrepresión de prueba del aire comprimido se muestra en la tabla 6.

| Diámetro exterior de las tuberías, mm | Fuga admisible, l / min, para tuberías | |

| con juntas permanentes (soldadas, adhesivas) | con conexiones de enchufe en juntas tóricas | |

| 63-75 | 0,2-0,24 | 0,3-0,5 |

| 90-110 | 0,26-0,28 | 0,6-0,7 |

| 125-140 | 0,35-0,38 | 0,9-0,95 |

| 160-180 | 0,42-0,6 | 1,05-1,2 |

| 200 | 0,56 | 1,4 |

| 250 | 0,7 | 1,55 |

| 280 | 0,8 | 1,6 |

| 315 | 0,85 | 1,7 |

| 355 | 0,9 | 1,8 |

| 400-450 | 1,1-0,5 | 1,95-2,1 |

| 500-560 | 1,1-1,15 | 2,2-2,3 |

| 630 | 1,2 | 2,4 |

| 710 | 1,3 | 2,55 |

| 800 | 1,35 | 2,70 |

| 900 | 1,45 | 2,90 |

| 1000 | 1,5 | 3,0 |

| 1200 | 1,6 | 3,0 |

| Nivel de agua subterránea h | Presión de prueba, MPa | Caída de presión, | |

| desde el eje de la tubería, m | exceso de p inicial | final p1 | p - p1, MPa |

| h = 0 | 0,01 | 0,007 | 0,003 |

| 0 | 0,0155 | 0,0124 | 0,0031 |

| 0,5 | 0,021 | 0,0177 | 0,0033 |

| 1 | 0,0265 | 0,0231 | 0,0034 |

| 1,5 | 0,032 | 0,0284 | 0,0036 |

| 2 | 0,0375 | 0,0338 | 0,0037 |

8.13 La aceptación de las tuberías para la operación debe llevarse a cabo de acuerdo con las disposiciones principales de SNiP 3.01.04, así como SNiP 3.05.04. Al probar las tuberías de suministro de agua y alcantarillado a presión y ponerlas en funcionamiento, se debe redactar lo siguiente:

- actos para trabajos ocultos (en la base, soportes y estructuras de construcción en tuberías, etc.);

- actos de inspección externa de tuberías y elementos (nodos, pozos, etc.);

- informes de prueba de resistencia y densidad de tuberías;

- actos de enjuague y desinfección de tuberías de agua;

- Establecer el cumplimiento del trabajo realizado con el proyecto;

- actos de control de calidad de entrada de tuberías y accesorios.

8.14 Además de aceptar trabajos ocultos y verificar certificados para probar tuberías para densidad e inspección externa, la aceptación de tuberías de flujo libre debe ir acompañada de una verificación de rectitud, así como una verificación instrumental de las bandejas en los pozos.

Al aceptar tuberías de agua internas, se verifican adicionalmente pasaportes o certificados para tuberías de polímero, accesorios y accesorios.

Precauciones de seguridad al instalar tuberías fabricadas con materiales poliméricos Transporte y almacenamiento de tuberías fabricadas con materiales poliméricos Apéndice A Apéndice B Apéndice C Apéndice D Apéndice E Apéndice E