Variedades de hornos de mufla.

Por características de diseño, los dispositivos se dividen en:

- tubular o cilíndrico;

- horizontal o vertical.

Por el tipo de composición del tratamiento térmico:

- aire;

- Aspirar;

- basado en gas inerte.

Solo se puede hacer un horno de mufla de aire en casa, por lo tanto, se trata de eso que se discutirá en el artículo.

Por las características del calentador termoeléctrico:

- gas;

- eléctrico.

Por supuesto, un horno de gas se desviará en funcionamiento 3-4 veces más barato que uno eléctrico, debido a la economía de combustible, pero dicho horno, en primer lugar, está prohibido por ley de fabricar y usar, y en segundo lugar, es técnicamente extremadamente difícil de fabricar. haga un horno de mufla con sus propias manos usando gas.

Debido a los materiales simples, la estufa se puede fabricar en cualquier forma conveniente, incluida una que se adapte idealmente al interior de la habitación.

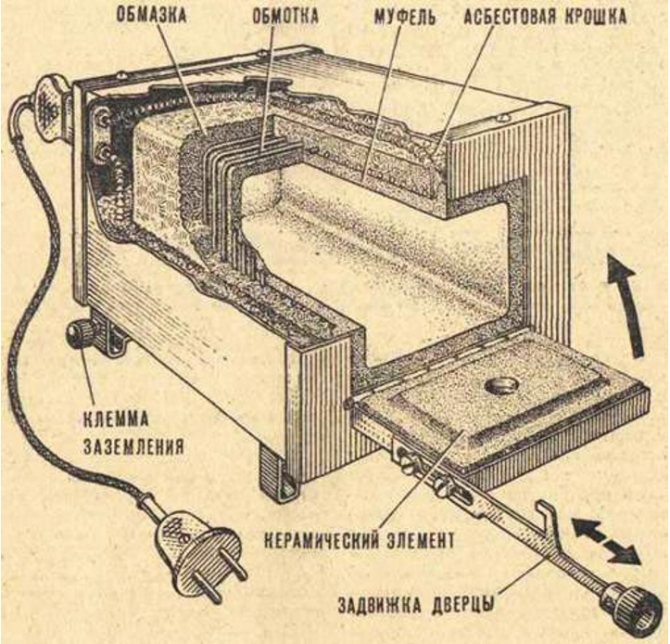

Foto 2 Esquema de un horno de mufla industrial.

Fabricando el dispositivo

En este caso, le diremos cómo hacer un horno de mufla vertical para cocer cerámica con sus propias manos.

Para hacer esto, necesita las siguientes herramientas:

- amoladora angular (amoladora) y 1-2 círculos;

- electrodos y soldadura por arco eléctrico;

- herramientas de cerrajería, incluidos cortadores de alambre;

- Alambre de nicrom de 2 mm.

y materiales:

- Chapa de acero de 2,5 mm o cuerpo de horno usado;

- esquina;

- guarniciones;

- lana de basalto;

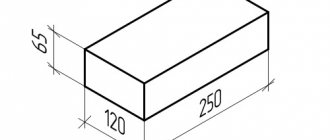

- ladrillos refractarios de arcilla refractaria;

- mortero refractario;

- sellador de silicona.

Elementos principales

Alojamiento

Lo ideal es que el cuerpo de un horno eléctrico u horno milagroso sea adecuado como base para un horno de mufla casero para fusionar o copelar, ya que ya cuenta con todo el aislamiento necesario. Todo lo que necesita hacer es quitar o quitar todos los elementos plásticos.

Foto 3 Horno antiguo en forma de cuerpo de horno de mufla

Si no fue posible encontrar un horno de este tipo, el cuerpo se puede soldar a partir de una hoja previamente cortada en espacios en blanco. Suelde todas las paredes laterales, limpie las uniones con un cepillo de metal o una amoladora y cubra con una imprimación.

Hacer un estuche con sábanas, aunque un poco más complicado, te permite hacer el diseño que se adapta al tamaño de una habitación en particular.

Un elemento calefactor

Un componente clave del dispositivo, ya que de él dependen la temperatura en el horno y la velocidad de calentamiento. También deberá hacer un termostato para un horno de mufla con sus propias manos o comprar uno ya hecho. Un alambre de nicromo actuará como elemento calefactor, cuyo diámetro se selecciona en función de la temperatura máxima. El diámetro mínimo y más consumible es de 1,5-2 mm.

El nicrom en una espiral estándar puede soportar 1100 grados, pero es necesario excluir la entrada de aire, de lo contrario se quemará. Fechral es más adecuado para un horno de mufla: su temperatura de trabajo es de 1300 grados y es "amigable" con el aire.

Foto 4 Elemento calefactor

Cualquier horno de mufla eléctrico, incluso el más pequeño, hecho a mano, cuando se calienta a 1000 grados, gasta alrededor de 4 kW. Verifique todo el cableado y configure el estabilizador automático a 25 A antes de usarlo.

Aislamiento térmico

El aspecto más importante del trabajo, que es responsable de la integridad y eficiencia de toda la estructura. Dentro del horno de mufla, los ladrillos de arcilla refractaria se instalan sobre pegamento resistente al fuego. Al tamaño del horno, se corta con un molinillo. En la parte superior se utiliza lana de basalto.

Foto 5 Pegamento ignífugo Terracota

Algunos foros para la fabricación de hornos de mufla recomiendan el uso de amianto para mampostería. Este es realmente un material resistente al fuego, pero ya a una temperatura de 650 grados + comienza a liberar carcinógenos.

Hacer un horno de mufla casero

El primer punto se puede omitir para aquellos que usan un horno viejo como cuerpo.

Autoproducción

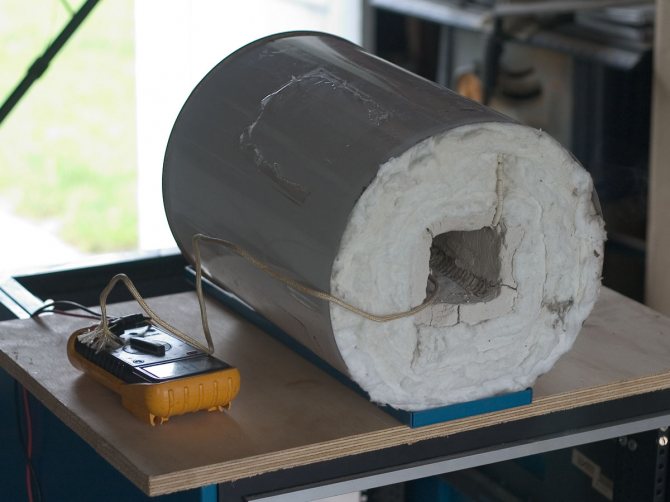

Si no es posible encontrar un horno viejo, tendrá que utilizar chapa y soldadura eléctrica. De acuerdo con las dimensiones requeridas, utilizando una amoladora, las paredes de nuestro futuro producto se cortan de una hoja de metal. Para simplificar el proceso, el horno se fabrica en forma cilíndrica. Luego, la tira de metal se enrolla en un cilindro y se suelda con una costura.

El círculo de metal servirá como un extremo, y en el otro lado, la puerta se instalará un poco más tarde. La estructura debe reforzarse, y para ello será necesario soldar varias esquinas en la unión de las paredes del cilindro y el círculo.

Doblamos una hoja de metal en un cilindro.

Desde el interior, las paredes del cilindro resultante están revestidas con lana de basalto. Este material no fue elegido por casualidad. La temperatura límite en contacto con un fuego abierto es de 1114 ° C, el material tiene poca conductividad térmica, que solo necesitamos en estas condiciones, y también es seguro para la salud humana incluso a temperaturas críticas.

Los bordes de los ladrillos de arcilla refractaria se procesan con una amoladora de tal manera que en sección transversal es un trapezoide. A partir de tales elementos, puede hacer una especie de anillo refractario.

Hacer un anillo refractario

Dado que los bordes aparecerán en diferentes ángulos y tendrá que desmontar la estructura, se recomienda colocar un número de serie en cada ladrillo. Después de colocar los ladrillos en una superficie plana de modo que los bordes internos "miran" hacia arriba, haga ranuras poco profundas en un ligero ángulo, se insertará una espiral en estas ranuras. Las ranuras deben aislar las vueltas en espiral entre sí y asegurar la distribución del elemento calefactor por todo el núcleo. Ahora, nuevamente, debe ensamblar los ladrillos en un anillo y unirlos con un cable o una abrazadera.

La espiral preparada se coloca en la ranura y se sacan sus extremos, donde se montarán los terminales de conexión. El anillo en espiral representa el elemento calefactor del horno.

Colocación en espiral

Se instala un cilindro con lana de basalto con su extremo en un plano horizontal. Los ladrillos de arcilla refractaria se colocan en la parte inferior para proteger la pared redonda de las altas temperaturas. Se inserta un elemento calefactor en el interior y todos los huecos se rellenan con pegamento resistente al calor. El dispositivo tardará varios días en secarse. Durante este tiempo, puedes idear y hacer una puerta para el horno. Cuanto más cierre la cámara de combustión, más tiempo servirá la espiral casera. Un horno de mufla de fabricación propia es capaz de fundir metales preciosos, hornear arcilla y fundir algunos metales.

Es bueno saber: cómo se construye un horno de ladrillos para bebés, desde los cimientos hasta la mampostería

Para quemar productos de arcilla de pequeño tamaño en casa, puede hacer una versión más simple del horno. Consiste en una placa calefactora con un elemento calefactor abierto y una olla de cerámica de tamaño adecuado. Es imposible colocar la pieza directamente en la espiral, por lo tanto, se colocan ladrillos de arcilla refractaria debajo y se cubren con una olla en la parte superior.

Materiales de horno

Horno de mufla de bricolaje

En casa, puede armar un diseño de horno simple con sus propias manos. En este caso, un horno de mufla "hágalo usted mismo" funcionará con electricidad. El elemento principal, una mufla, puede estar hecho de arcilla o doblado con ladrillos de arcilla refractaria.

Para una mufla de arcilla, una pieza en blanco está hecha de cartón o madera contrachapada.La caja resultante se cubre con una capa de arcilla con un espesor de 1 cm, se seca hasta que endurezca (3-5 días) y se cuece en un horno de carbón. La temperatura de cocción es de 700-800ºC. Esto es suficiente para vitrificar la estructura de arcilla y crear una cámara interior fuerte.

Horno de mufla de bricolaje

La mufla de cerámica resultante se envuelve con alambre (nicromo o fechral, 1 mm de diámetro); funcionará como un elemento calefactor. Para asegurar el alambre a la carcasa, se cubre con una segunda capa de arcilla (que también se seca y se cuece en un horno de carbón). Los extremos del cable se dejan abiertos para una mayor conexión a la red.

Para doblar la mufla de arcilla refractaria, se hacen ranuras en cada ladrillo (para la ubicación de las bobinas calefactoras). Después de doblar los ladrillos, se coloca un alambre en espiral en las ranuras. Para fijarlo en las ranuras, la espiral se recubre con arcilla o se refuerza con alambre.

La cámara interior terminada se coloca en una caja de metal. Está soldado a partir de láminas de acero con un espesor de 2 mm o más. Se dejan agujeros en la carcasa para la conexión al cable calefactor.

Se coloca una mufla terminada dentro de la carcasa, se conectan los contactos y se realiza el aislamiento térmico. La lana de basalto o astillas de asbesto se utilizan como material aislante (el asbesto es una opción más dañina, los carcinógenos se liberan cuando se calienta).

Nota: Este horno de mufla de bricolaje le permite quemar productos cerámicos. Para el recocido metalúrgico o la refundición de aleaciones no ferrosas, se requiere un horno industrial.

Horno de mufla de fabricación propia

Preparación para el trabajo

Cualquier trabajo debe comenzar con una determinada etapa preparatoria. Incluso si se aprueba un plan de acción, es necesario preparar herramientas y materiales, de lo contrario pueden ocurrir largas interrupciones en el trabajo, lo que afectará negativamente el desempeño del maestro y la calidad de la estructura construida.

Antes de que comience la construcción real, deberá preparar inmediatamente una amoladora para cortar láminas de metal y procesar ladrillos de arcilla refractaria. Los círculos de amoladora deben ser apropiados. La lista se complementará con soldadura eléctrica con consumibles y otras herramientas de cerrajería para el uso diario.

Bueno saber: ¿Cómo se usa un horno de convección para calentar una casa, cómo es?

El material incluye nicromo o alambre fecral, lana de basalto, ladrillos de arcilla refractaria y planchas de hierro con un espesor de al menos 2 mm. Dependiendo de cómo esté hecha la estructura, algunas herramientas o materiales pueden no ser útiles y se comprarán otras adicionales en el proceso.

Horno artesanal

Tipos de hornos de mufla.

Los hornos de mufla se clasifican según varios criterios. Se dividen por el método de calentamiento:

- eléctrico;

Horno de mufla eléctrico

- gas.

Horno de mufla de gas

Por tipo de atmósfera protectora:

- Aire (la mufla limita la mezcla de aire entre el espacio de trabajo y los calentadores).

- Vacío (dentro de la mufla crean un espacio enrarecido: un vacío).

- Hornos con atmósfera especial: el espacio dentro de la mufla se llena con un gas especial (inerte, nitrurado, reductor, etc.).

La temperatura de trabajo dentro del horno puede variar de + 400ºC a 2500ºC. Sobre esta base, los hornos de mufla se clasifican en tipos:

- Para calor moderado hasta 500ºC.

- Para temperaturas medias hasta 900ºC.

- Para altas temperaturas hasta 1400ºC.

- Para temperaturas extremadamente altas, hasta 2000-2500ºC.

Nota: La temperatura de calentamiento determina el precio del horno. Cuanto más se calienta el horno, mayor es su costo. Además, los precios de las mufas dependen del tamaño y el equipo funcional (termopares, tipo de calentadores, automatización).

Video útil

Vea el video que muestra cómo comenzar a hacer un horno de mufla: qué materiales y herramientas se requieren, qué se debe hacer primero y qué acciones no se recomiendan.

Fabricación de cubiertas

- Corte un círculo de acero que sea idéntico en diámetro a la estructura ya ensamblada por completo.

- En la parte superior del ladrillo de arcilla refractaria "planta" de pegamento, proporcionará un sellado suficiente.

Suelde los lados de las manijas para que sea conveniente levantar y quitar la tapa y el pestillo para cerrar.

Cubre el borde con silicona ignífuga, antes de eso hay que desengrasar la superficie (incluso White Spirit servirá).

Como recordatorio, cuando el horno está funcionando, debe estar cerrado. La entrada excesiva de aire conducirá a un rápido desgaste del nicrom.

Materiales y elementos para el trabajo

Un horno de mufla para fundir aluminio con sus propias manos o endurecer piezas de acero: preparamos una gama completa de materiales para la producción. Necesitaremos:

- ladrillo de arcilla refractaria;

- aislamiento térmico;

- chapa o cualquier material a mano. Si tienes una caja fuerte vieja con una capa interior de arena, estás de suerte. Tal horno durará mucho tiempo y ahorrará en la capa exterior de aislamiento térmico;

- arcilla refractaria, arena o premezclado para albañilería. Para sellar grietas y huecos, puede comprar un sellador resistente al fuego o usar una solución;

- cable eléctrico, aislantes cerámicos, conexión automática en el salpicadero.

Materiales para la producción de mufla y tapa de horno.

Utilizamos los materiales más modernos para la fabricación de hornos. Para la capa de trabajo del revestimiento (mufla y tapa del horno) utilizamos ladrillos refractarios ligeros, que traemos de Alemania. Este ladrillo tiene excelentes características térmicas, es decir, tiene baja conductividad térmica, alta resistencia térmica y térmica. La temperatura de clasificación para este ladrillo es de 1430 ° C. Con todo esto, el ladrillo es bastante ligero debido a su baja densidad y está bien procesado mecánicamente. Esto le permite fresar ranuras en ladrillos para la instalación de elementos calefactores. El fresado asegura la máxima precisión de las ranuras en espiral.

Ladrillo refractario ligero

Ladrillo refractario ligero

Ladrillo refractario ligero

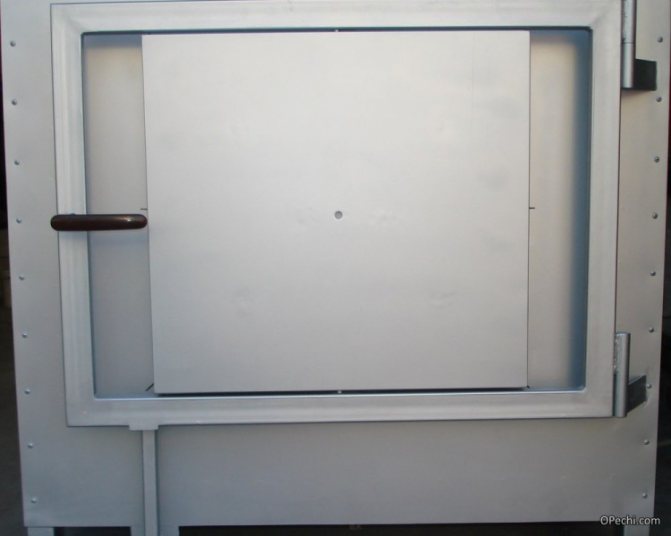

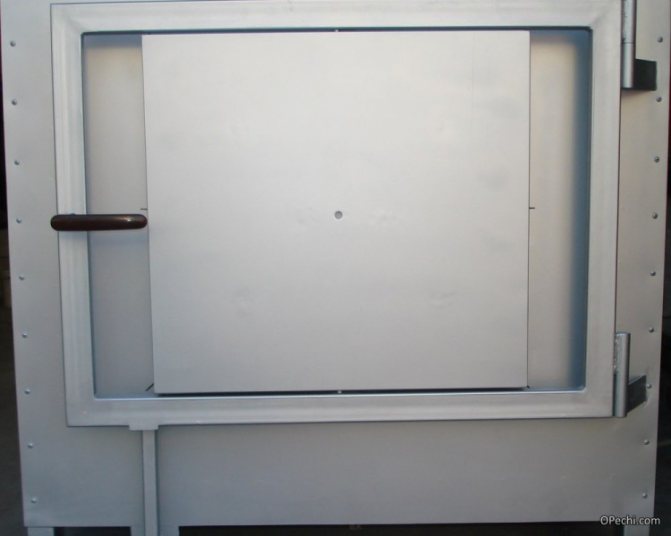

Tapa del horno

La tapa del horno está hecha de dos capas de ladrillos refractarios. Al mismo tiempo, la segunda capa se superpone a las costuras de la primera capa, lo que permite aumentar la resistencia de la tapa. La mayoría de las estufas de producción occidental y rusa tienen solo una capa de ladrillos.

Además, los ladrillos están biselados, lo que evita que los ladrillos se astillen cuando el material se expande (se calienta).

En las capas exteriores de la mufla y la tapa del horno, utilizamos capas refractarias aislantes adicionales, que tienen una conductividad térmica aún menor con un peso significativamente menor.

Se pueden utilizar como materiales esteras refractarias de fibra cerámica, cartón de mullita-sílice (MKRKG), etc.

Por tanto, cuanto menor sea la conductividad térmica de los materiales, mejor será el rendimiento térmico del horno.

| Material | Temperatura máxima aplicación, ° C | Conductividad térmica, W / m * K | Densidad del material, kg / m3 |

| Ladrillo ligero | 1430 | 0,28 a 600 ° C | 770 |

| Fibra cerámica | 1260 | 0,27 a 1000 ° C | 128 |

| Cartón MKRKG-400 | 1150 | 0,11 a 600 ° C | 400 |

La compleja aplicación de estos materiales ahorra significativamente los recursos energéticos, así como también ahorra tiempo para calentar y enfriar los hornos. Desafortunadamente, muchos fabricantes modernos, tanto occidentales como rusos, fabrican hornos para cocer a partir de cerámica solo con el uso de ladrillos refractarios, lo que hace que los hornos sean menos eficientes.

Cómo funcionan los hornos de mufla: diseño

El principal elemento estructural del horno es la mufla.Las piezas para el tratamiento térmico (u oro para la refundición, un instrumento médico para el tratamiento térmico, cerámica para la cocción) se cargan en su cámara. La mufla está hecha de un material químicamente inerte.

La cámara de mufla se encuentra dentro del horno. En este caso, el espacio entre la carcasa exterior y la cámara interior se llena con un aislante térmico. El aislamiento térmico de alta calidad determina la eficiencia del dispositivo, así como su seguridad (limita el fuerte calentamiento de la carcasa y no permite la posibilidad de quemarse).

Cámara de horno de mufla

Los elementos calefactores están ubicados fuera de la mufla o en sus paredes. Calientan la cámara interior, que a su vez transfiere calor al espacio de trabajo. El funcionamiento de los elementos calefactores está controlado por el regulador. Controla la temperatura y el tiempo de calentamiento, todo el proceso de tratamiento térmico. El nivel de regulación automática afecta el precio del dispositivo de calefacción. Cuantas más funciones de regulación, más caro es el horno.

Mufla: construcción y materiales

Los siguientes materiales se utilizan para la fabricación de la cámara interior:

- cerámica;

- Fibra cerámica;

- corundo;

- ladrillo refractario (arcilla refractaria).

La elección del material para la fabricación de la mufla está determinada por las condiciones de funcionamiento y el propósito del horno. Por ejemplo, se utiliza una mufla de fibra refractaria para calentar en un ambiente neutro. Cámaras de corindón: se pueden utilizar en entornos químicos. Pero la mufla de cerámica es universal. Debido a su inercia, se utiliza para diversas tareas (refundición, tratamiento térmico, tostado).

Principio de funcionamiento

El dispositivo de un horno de mufla se puede variar, todo depende del propósito. La unidad funciona desde la red y se utiliza para el tratamiento térmico a alta temperatura de varios materiales. El régimen de temperatura de calefacción está limitado a 1150 grados. La potencia de los elementos calefactores no debe exceder la temperatura especificada.

La mufla debe estar hecha de material cerámico de alta calidad, esto asegurará una disminución gradual de la temperatura entre la mufla y el elemento calefactor. Durante el funcionamiento, el horno consume una gran cantidad de electricidad, la mufla es pesada y tiene propiedades de calentamiento lento. Debido a estas propiedades, los materiales cargados no entran en contacto con sustancias que se forman durante la combustión: gases, hollín. Esto protege los metales y las muestras químicas de la contaminación e inclusiones extrañas.

Recomendamos: Ahumadero para ahumado en frío

Materiales y herramientas para el montaje de estructuras.

Antes de comenzar a hacer un horno de mufla con sus propias manos, debe adquirir un conjunto de herramientas. Útil para el trabajo:

- soldadura y electrodos;

- Búlgaro;

- tenazas y tijeras;

- respirador, gafas;

- caja de acero o de horno;

- esquina de metal;

- malla galvanizada con malla de 2 x 2 cm;

- puerta - confeccionada o casera;

- ladrillo de arcilla refractaria;

- mezcla refractaria;

- silicona resistente al calor;

- losa de perlita o basalto (aislamiento para techos de 1 a 2 cm de espesor);

- alambre de nicrom 1 mm.

El grosor del metal para la caja debe ser de 2 a 2,5 mm, ya que la estructura final será muy pesada. Por la misma razón, si se utilizan electrodomésticos de paredes delgadas, deben reforzarse con un ángulo de acero.

Quienes van a quemar cerámica no necesitan temperaturas superiores a los 800 ° C, por lo que pueden hacer una mufla a partir de cualquier vajilla de porcelana o de barro o de un antiguo aljibe.

Albañilería refractaria

Para hacer una mufla, necesitarás:

- ladrillo refractario, lo mejor de todo arcilla refractaria, y su apariencia ligera;

- productos de amianto (fibra, losas);

- placas refractarias.

Si se usa un ladrillo como refractario, entonces se requiere una mezcla refractaria especial para chamota para su mampostería. Se compra seco y diluido con agua hasta la consistencia requerida, las proporciones se indican en las instrucciones.También puede usar mortero, arcilla refractaria u otra mezcla de mampostería refractaria.

Antes de colocar el refractario, personalizado a medida para que coincida con los parámetros de la cámara. Para esto, los ladrillos o losas se cortan con una amoladora.

Al colocar losas o ladrillos, es necesario apilarlos muy juntos. En este caso, la capa de solución debe ser lo suficientemente delgada, no más de 5 mm. Antes de colocar los ladrillos, se deben colocar en agua durante 30 segundos para llenar todos los poros.

Primero, se coloca la parte inferior de la estructura, luego las paredes y la parte superior de la mufla. Debe intentarlo para que las costuras no coincidan en el plano vertical.

Descripción del horno

Puede fundir en un horno no solo metal, sino también cerámica, vidrio, cera. Una amplia variedad de trabajos que se pueden realizar con este equipo se debe al hecho de que el rango de temperatura de funcionamiento dentro del horno es de +20 a +1000 grados Celsius. El proceso directo de ensamblar un horno de mufla con sus propias manos se puede llevar a cabo con bastante rapidez, siempre que todos los componentes necesarios estén a mano. Sin embargo, tendrá que esperar varios días para que el material se seque, ya que a menudo está hecho de ladrillos de arcilla refractaria.

Materiales necesarios

Se necesitarán materiales directamente para la fabricación del horno:

- ladrillo de arcilla refractaria

- espiral de un kW y medio

- arcilla o mortero resistente al calor

Después de su fabricación, se coloca en una carcasa. Se puede soldar a partir de chapas de acero de 2 o 3 mm. Sus dimensiones se toman en función de las dimensiones del horno. Además, en forma de carcasa, puede usar un horno antiguo de gas o eléctrico, habiendo eliminado previamente todas las piezas y elementos de plástico. El espacio entre el horno y la carcasa se rellena con un material aislante como lana de roca.

Los hornos de carga superior son más adecuados para la cocción de cerámica. En hornos donde principalmente se trabajará con fusión, temple u otro procesamiento de metales, el proceso de calentamiento del producto debe controlarse mediante el uso de un sensor de temperatura, las piezas de trabajo se cargan en dichas cámaras horizontalmente.

Consideremos paso a paso un ejemplo de un horno de mufla.

En este caso, se utiliza un antiguo tanque rectangular de hierro para la carcasa. Debería mejorarse ligeramente y será totalmente adecuado para su función. Cortar el borde del tanque con una amoladora, en el que hay un orificio redondo, de 5-10 cm de ancho. Perfore orificios a lo largo de los bordes para sujetar la puerta al cuerpo en las cortinas.

El trabajo debe comenzar con la planificación: Arme un horno de ladrillos en seco, haga marcas en él desde el interior, en aquellos lugares donde necesitará colocar una espiral. En el ladrillo, de acuerdo con las marcas hechas anteriormente, con la ayuda de un taladro, con un taladro victorioso, se deben hacer ranuras. En la siguiente ilustración, la broca está colocada en un ángulo con respecto a la ranura, así es como puede lograr de manera óptima el resultado deseado.

Colocamos el ladrillo preparado en el horno; se debe hacer un marco externo desde la esquina. Ponemos una espiral en las ranuras. Revestimos toda la estructura con una solución de mortero en agua. Todas las grietas deben cubrirse.

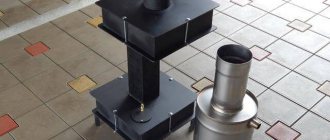

A continuación, debe hacer una unidad electrónica que controlará el calentamiento de la espiral. Además, no será fácil calentar el horno, pero será un calentamiento escalonado. Para ello, se utiliza un termostato escalonado. Se debe hacer un soporte debajo del horno de mufla para evitar pérdidas en el fondo. El marco de la esquina está recortado y soldado en las esquinas, en los lados, las patas están soldadas sobre él, también desde las esquinas. Una fila de placas está soldada en la parte superior.

Usamos una fibra de vidrio especial termocontraíble. Sirve para proteger un termopar cuyas características son las siguientes: cromo-alumel (TXA) diámetro 0,5 mm, longitud 1 m. También utilizamos un tubo de cerámica con dos orificios para termopar. Necesitará otro termocontraíble grueso para alimentar la espiral.Colocamos una batista de fibra de vidrio resistente al calor en el termopar, insertamos su punta en un tubo de cerámica. En la parte superior de la estufa, se hace un agujero con un taladro ordinario, y se debe insertar un termopar allí y cubrir con mortero. Deje secar.

Para conectarse, necesita un cable especial resistente al calor para hornos eléctricos. La estufa revestida se esconde en una carcasa, su aislamiento térmico será proporcionado por lana de basalto. En la parte superior de la caja de la carcasa, debe hacer un orificio para la salida de los cables de alimentación y el termopar para controlarlo. Antes del embalaje final en algodón, se debe realizar una conexión de prueba del horno.

El dispositivo en sí está montado sobre una hoja de amianto. El algodón debe colocarse con guantes médicos. Unidad de control para el horno. A continuación, procedemos a la fabricación de la unidad de control del horno.

El conjunto de accesorios consta de:

- recinto (tomado de un pequeño cuadro de distribución)

- contactado electromagnético (en este caso, todavía "soviético")

- bloques de terminales (uno de cerámica para conectar la espiral de nicromo del horno de mufla a los cables de alimentación, y más de plástico resistente al fuego para la conmutación principal)

- máquina para 16A; pernos, tuercas, grabador; alambre grueso y enchufe

- termostato Profile-M-1K multietapa monocanal

El termostato puede calentarse de acuerdo con un programa complejo; puede configurar el tiempo de calentamiento y la temperatura durante este intervalo.

Así es como se ve el dispositivo terminado: