Se consideran todas las etapas de la tecnología de producción de espuma plástica. Se enumera el equipo necesario para fabricar este material. Se dan recomendaciones, con las que definitivamente debe familiarizarse antes de comprar.

Muchos de nosotros nos hemos encontrado con la espuma de poliestireno más de una vez, la probamos al tacto, hicimos algo con ella, la usamos en la construcción, para mejorar el hogar. Sin embargo, no todo el mundo sabe cuál es la tecnología para fabricar espuma plástica, cuáles son sus características.

Curiosamente, pero en la producción de este material no hay nada súper complicado. Y es de destacar que ahora ha aparecido en el mercado una gran cantidad de espuma de poliestireno de baja calidad, que se fabrica sin tener en cuenta las reglas y regulaciones pertinentes.

Algunos artesanos logran crear una pequeña línea de producción incluso en un garaje normal. Sí, no se sorprenda.

Y esto debe tenerse en cuenta al comprar: no todos los Vasya Pupkins se adhieren estrictamente a los estándares tecnológicos prescritos. ¿Y qué estándares puede haber en el garaje?

Propiedades

El grado de polimerización del poliestireno disponible comercialmente n = 600-2500, el coeficiente de polidispersidad M w / M n = 2 - 4 {\ displaystyle M_ {w} / M_ {n} = 2-4} (M w {\ displaystyle M_ {w}} Es el promedio de peso, M n {\ displaystyle M_ {n}} es el peso molecular promedio numérico). Dependiendo del método de síntesis y del grado de polimerización, el índice de flujo es de 1,4-30 gramos por 10 minutos, la temperatura de reblandecimiento (Vicat, 200 MPa) 97 ° C para poliestireno amorfo y 114 ° C para poliestireno parcialmente cristalizado [1].

Los grupos fenilo impiden la disposición ordenada de macromoléculas y la formación de formaciones cristalinas.

El poliestireno es un polímero amorfo resistente y quebradizo con un alto grado de transmisión de luz óptica y baja resistencia mecánica. El poliestireno tiene una densidad baja (1060 kg / m³), la contracción durante el proceso de moldeo por inyección es de 0.4-0.8%. El poliestireno tiene excelentes propiedades dieléctricas y buena resistencia a las heladas (hasta -40 ° C). Tiene una baja resistencia química (excepto para ácidos diluidos, alcoholes y álcalis).

Se disuelve en disulfuro de carbono, piridina, acetona, tolueno, dicloroetano, cloroformo, tetracloruro de carbono, ésteres y más lentamente en gasolina [2]. Insoluble en agua. Material termoplástico. El poliestireno es fácil de moldear y pintar. Bien procesado por medios mecánicos. Se pega bien. Posee baja absorción de humedad, alta resistencia a la humedad y resistencia a las heladas.

Con un calentamiento fuerte (superior a 300 ° C), el poliestireno se descompone con la liberación de vapores de monómero (estireno) [3] y otros productos de descomposición de las cadenas de polímero. En el aire arde con una llama ahumada amarilla.

¿Cómo elegir equipos para la producción de poliestireno expandido?

Si decide hacer su propia espuma de poliestireno, debe elegir el equipo adecuado para el taller. Seleccione los componentes del equipo de producción en función del volumen de productos que planea.

Por ejemplo, si la cantidad requerida de material no supera los 1000 metros cúbicos por mes, necesita una línea con una capacidad de 40 metros cúbicos por turno. Ella podrá dar este volumen de espuma.

Tenga en cuenta que la capacidad de línea calculada puede no coincidir con la real. Depende de los siguientes puntos:

- El factor mas importante - el origen de las materias primas: importadas o nacionales. En los pellets rusos, la productividad puede disminuir ligeramente.

- Segundo matiz - el grado de espuma que producirá. Entonces, el poliestireno expandido PSB-12 tiene una densidad de menos de 12 kg por metro cúbico. Por tanto, solo se puede obtener mediante doble espumado. Esto reduce el rendimiento de la línea.

Es mejor elegir un equipo para la producción de espuma, que tiene un alto rendimiento. No vale la pena operar una línea de baja potencia al límite de sus capacidades, puede fallar pronto.

¿Cómo elegir un generador de vapor?

La fuente de vapor es un generador de vapor (caldera de vapor). Su capacidad mínima debe ser de 1200 kg por turno. Sin embargo, es recomendable adquirir una caldera de vapor de mayor capacidad. Esto permitirá mejorar aún más el rendimiento del equipo.

Recepción

La producción industrial de poliestireno se basa en la polimerización radical de estireno. Hay 3 formas principales de obtenerlo:

Emulsión (PSE)

El método de obtención más anticuado, poco utilizado en la producción. El poliestireno en emulsión se obtiene como resultado de la reacción de polimerización del estireno en una solución acuosa de sustancias alcalinas a una temperatura de 85-95 ° C. Este método requiere estireno, agua, un emulsionante y un iniciador de polimerización. El estireno se purifica preliminarmente a partir de inhibidores: treblytil-pirocatecol o hidroquinona. Se utilizan compuestos solubles en agua, dióxido de hidrógeno o persulfato de potasio como iniciadores de la reacción. Como emulsionantes se utilizan sales de ácidos grasos, álcalis (jabón) y sales de ácido sulfónico. El reactor se llena con una solución acuosa de aceite de ricino y, mientras se mezcla a fondo, se introducen estireno e iniciadores de polimerización, después de lo cual la mezcla resultante se calienta a 85-95 ° C. El monómero disuelto en las micelas de jabón comienza a polimerizar a partir de las gotitas de emulsión. Como resultado, se forman partículas de polímero-monómero. En la etapa de polimerización al 20%, se consume jabón micelar para la formación de capas adsorbidas, y el proceso continúa dentro de las partículas de polímero. El proceso finaliza cuando el contenido de estireno libre es inferior al 0,5%. Además, la emulsión se transporta desde el reactor a la etapa de precipitación con el fin de reducir aún más el monómero residual, para esto la emulsión se coagula con una solución de cloruro de sodio y se seca, obteniendo una masa pulverulenta con un tamaño de partícula de hasta 0.1 mm. . Los residuos de sustancias alcalinas afectan la calidad del material resultante, ya que es imposible eliminar por completo las impurezas extrañas y su presencia le da al polímero un tinte amarillento. Este método se puede utilizar para obtener poliestireno con el peso molecular más alto. El poliestireno obtenido por este método tiene la abreviatura PSE, que se encuentra en documentación técnica y libros de texto antiguos sobre materiales poliméricos.

Suspensión (PSS)

El método de polimerización en suspensión se lleva a cabo en un modo discontinuo en reactores con un agitador y una camisa de eliminación de calor. El estireno se prepara suspendiéndolo en agua químicamente pura utilizando estabilizadores de emulsión (alcohol polivinílico, polimetacrilato de sodio, hidróxido de magnesio) e iniciadores de polimerización. El proceso de polimerización se lleva a cabo con un aumento gradual de la temperatura (hasta 130 ° C) bajo presión. El resultado es una suspensión, de la cual se aísla poliestireno por centrifugación, luego se lava y se seca. Este método de producción de poliestireno también está desactualizado y es el más adecuado para producir copolímeros de estireno. Este método se utiliza principalmente en la producción de poliestireno expandido.

Bloque o masivo (PSM)

Hay dos esquemas para la producción de poliestireno de uso general: conversión completa e incompleta. La polimerización térmica a granel según un esquema continuo es un sistema de 2-3 reactores de columna conectados en serie con agitadores. La polimerización se lleva a cabo en etapas en un entorno de benceno, primero a una temperatura de 80-100 ° C y luego a una etapa de 100-220 ° C. La reacción se detiene cuando el grado de conversión del estireno en poliestireno es de hasta el 80-90% de la masa (con el método de conversión incompleta, el grado de polimerización se lleva al 50-60%).El monómero de estireno sin reaccionar se elimina de la masa fundida de poliestireno por evacuación, reduciendo el contenido de estireno residual en el poliestireno a 0,01-0,05%, el monómero sin reaccionar se devuelve a la polimerización. El poliestireno obtenido por el método de bloques se caracteriza por una alta pureza y estabilidad de los parámetros. Esta tecnología es la más eficiente y prácticamente no tiene desperdicio.

Producción

La espuma de polietileno se puede producir a partir de gránulos de varios tamaños y orígenes. Hay calidades de diferentes densidades y espesores en el mercado, así que téngalo en cuenta al comprar el material.

Al elegir equipos para la producción de placas de poliestireno expandido, tenga en cuenta su tipo, rendimiento, integridad y nivel de automatización. Esto afecta directamente el volumen y la calidad del material producido.

El video de este artículo lo ayudará a comprender mejor el tema. Si algo no le queda claro, haga preguntas en los comentarios.

- Espuma de poliestireno expandido... Las materias primas se colocan en un recipiente especial, donde el material se trata con vapor de líquidos de bajo punto de ebullición. Como resultado de la formación de espuma, los gránulos se expanden en volumen de 20 a 50 veces. Después de alcanzar el nivel requerido de gránulos, el flujo de vapor se detiene y el material de trabajo se retira del tanque. El proceso en sí dura unos 4 minutos.

- Maduración... Después del secado, el material se envía a un contenedor de maduración especial, según la marca (15, 25, 35 y 50), donde se lleva a cabo el proceso de maduración. El tiempo de todo el procedimiento es de 4 a 12 horas, dependiendo del tamaño de los gránulos y del entorno t.

- Curado de bloques... Los bloques preparados se clasifican por marcas y se almacenan. Al principio, los bloques aún pueden desprender la humedad restante. El período de maduración de los bloques es de 12 a 30 días.

- Cortar bloques de espuma. En una máquina de espuma especial, se realiza el corte de cuerdas de bloques de espuma en placas de dimensiones específicas. Los tamaños estándar son 20, 30, 40, 50 y 100 mm, también son posibles otros tamaños.

Solicitud

Vaso de yogur de poliestireno de alto impacto

Se produce en forma de gránulos cilíndricos transparentes, que se procesan en productos terminados mediante moldeo por inyección o extrusión a 190-230 ° C. El uso generalizado de poliestireno (PS) y plásticos se basa en su bajo costo, facilidad de procesamiento y una amplia gama de marcas diferentes.

El uso más extendido (más del 60% de la producción de plásticos de poliestireno) lo obtuvieron los poliestirenos de alto impacto, que son copolímeros de estireno con butadieno y caucho de estireno-butadieno. Se han creado numerosas otras modificaciones de copolímeros de estireno.

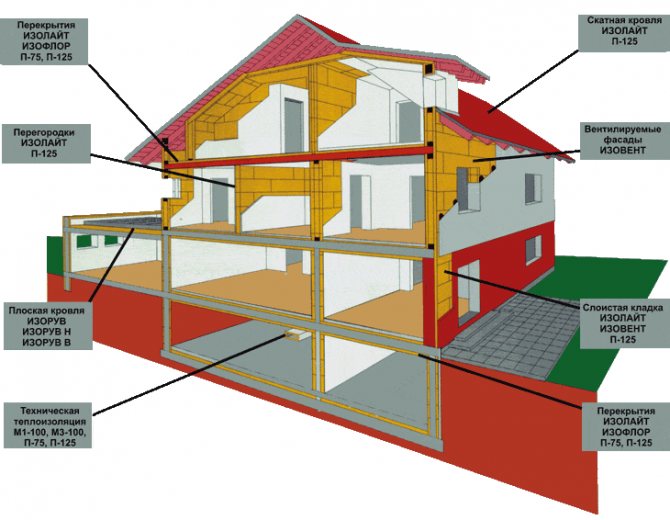

A partir de poliestireno se elabora una amplia gama de productos, que se utilizan principalmente en el ámbito doméstico de la actividad humana (vajillas desechables, embalajes, juguetes infantiles, etc.), así como en la industria de la construcción (placas termoaislantes, encofrados fijos, sándwich paneles), revestimientos y materiales decorativos (molduras de techo, placas de techo, elementos fonoabsorbentes de poliestireno, bases adhesivas, concentrados poliméricos), dirección médica (partes de sistemas de transfusión sanguínea, placas de Petri, instrumentos auxiliares desechables). El poliestireno espumoso después del tratamiento a alta temperatura con agua o vapor se puede utilizar como material filtrante (boquilla de filtro) en filtros de columna para tratamiento de agua y tratamiento de aguas residuales. El alto rendimiento eléctrico del poliestireno en el campo de las frecuencias ultraaltas permite su uso en la producción de: antenas dieléctricas, soportes de cables coaxiales. Se pueden obtener películas delgadas (hasta 100 micrones) y en mezcla con copolímeros (estireno-butadieno-estireno) de hasta 20 micrones, que también se utilizan con éxito en las industrias de envasado y confitería, así como en la producción de condensadores. .

El poliestireno de alto impacto y sus modificaciones se utilizan ampliamente en el campo de los electrodomésticos y la electrónica (elementos de la carcasa de los electrodomésticos).

Industria militar

La viscosidad extremadamente baja del poliestireno en benceno, que permite obtener soluciones aún móviles incluso en concentraciones extremas, [4] llevó al uso de poliestireno en una de las variedades de napalm [5] como espesante, la dependencia de la viscosidad-temperatura de los cuales, a su vez, disminuye con el aumento del peso molecular del poliestireno [4].

Conclusiones sobre la fabricación de espuma.

- La tecnología es bastante simple, pero requiere el cumplimiento obligatorio de todas las reglas y regulaciones prescritas.

- El material (que exteriormente será similar a la calidad) se puede obtener incluso con desviaciones significativas de las reglas de producción. Y esto lo utilizan las empresas "artesanales" (gente mala).

Por lo tanto: compre solo productos de fabricantes confiables y confiables (que controlan la calidad)... Consulte a los proveedores para obtener los certificados de calidad adecuados.

Ahora que sabe cómo se fabrica la espuma, conoce las principales características de la tecnología de fabricación y a qué material debe dar preferencia. ¡Buena suerte!

La espuma plástica se utiliza muy ampliamente; es indispensable como material de aislamiento térmico, acabado y embalaje. ¿Cómo es él? ¿Cómo se realiza la producción de espuma, qué materias primas y equipos se utilizan? ¡Vamos a resolverlo!

Reciclaje

Se cree que el poliestireno es ecológico. [6]

Procesando

Los residuos de poliestireno se acumulan en forma de productos obsoletos de PS y sus copolímeros, así como en forma de residuos industriales (tecnológicos) de PS de uso general, PS resistente a impactos (HIPS) y sus copolímeros. El reciclaje de plásticos de poliestireno puede realizarse de las siguientes formas:

- utilización de desechos industriales altamente contaminados;

- utilización de residuos tecnológicos HIPS y plástico ABS mediante moldeo por inyección, extrusión y prensado;

- eliminación de productos gastados;

- eliminación de desechos de espuma de poliestireno (EPS);

- reciclaje de residuos mixtos.

Además, el hormigón de poliestireno se crea a partir de poliestireno, que se utiliza para la construcción de edificios de poca altura.

Incendio

Cuando se quema poliestireno, se forman dióxido de carbono (CO2), monóxido de carbono (CO - monóxido de carbono) y hollín. La combustión de aditivos que contienen poliestireno (por ejemplo, colorantes, componentes que mejoran la resistencia, etc.) puede provocar la liberación de otros sustancias nocivas

.

Destrucción térmica

Productos de descomposición del poliestireno formados durante la destrucción térmica y la destrucción oxidativa térmica, tóxico

... Al procesar poliestireno, como resultado de la destrucción parcial del material, se pueden liberar vapores de estireno, benceno, etilbenceno, tolueno, monóxido de carbono. [6]

Tipos y marcas de poliestireno y sus copolímeros.

Las siguientes abreviaturas estándar se utilizan en todo el mundo:

- PS - poliestireno, poliestireno (PS)

- GPPS: poliestireno de uso general (poliestireno de uso general, no resistente a impactos, bloque, a veces llamado "cristalino", el marcado PSE, PSS o PSM depende del método de producción)

- MIPS - poliestireno de impacto medio

- HIPS: poliestireno de alto impacto (alto impacto, HIPS, UPM)

- EPS - poliestireno expandido

- La abreviatura MIPS se utiliza con relativa poca frecuencia.

Copolímeros de estireno:

- ABS - Copolímero de acrilonitrilo-butadieno-estireno (plástico ABS, copolímero ABS)

- ACS - Copolímero de acrilonitrilo-cloroetileno-estireno (copolímero AHS)

- AES, A / EPDM / S - Copolímero de acrilonitrilo, EPDM y estireno (copolímero AES)

- ASA - Copolímero de éter acrílico, estireno y acrilonitrilo (copolímero ASA)

- ASR - Copolímero de estireno de alto impacto (Resina de estireno avanzada)

- MABS, M-ABS - Copolímero de metacrilato de metilo, acrilonitrilo, butadieno y estireno, ABS transparente

- MBS - Copolímero de metacrilato de metilo-butadieno-estireno (copolímero MBS)

- MS, SMMA - Copolímero de metacrilato de metilo y estireno (MS)

- MSN - Copolímero de metacrilato de metilo, estireno y acrilonitrilo (MSN)

- SAM - Copolímero de estireno y metilestireno (CAM)

- SAN, - AS - Copolímero de estireno y acrilonitrilo (SAN, CH)

- SMA, S / MA - Copolímero de estireno-anhídrido maleico

Copolímeros de estireno - elastómeros termoplásticos:

- ESI - Interpolímero de etileno estireno

- SB, S / B - Copolímero de estireno-butadieno

- SBS, S / B / S - Copolímero de estireno-butadieno-estireno

- SEBS, S-E / B-S - Copolímero de estireno-etileno-butileno-estireno

- SEEPS, S-E-E / P-S - Copolímero de estireno-etileno-etileno / propileno-estireno

- SEP - Copolímero de estireno-etileno-propileno

- SEPS, S-E / P-S - Copolímero de estireno-etileno-propileno-estireno

- SIS - Copolímero de estireno-isopreno-estireno