Argile de four

L'argile est un matériau irremplaçable dans la préparation du mortier de maçonnerie. Il doit sa demande à des propriétés uniques, qui consistent en la transformation magique de l'argile en pierre après avoir été traitée au feu. Au cours du processus de cuisson, il acquiert la résistance inhérente à la brique, donne une excellente adhérence à la structure et résiste aux températures les plus élevées. Cependant, pour atteindre ses qualités maximales, il est nécessaire de préparer un mortier pour la pose du four avec un rapport optimal d'ingrédients.

L'autonomie et la saveur rustique particulière du chauffage au bois des chalets rivalisent avec les chaudières à gaz. Vous pouvez plier vous-même le four pour votre maison avec le bon choix de matériaux. Pour éviter l'apparition de fissures dans le boîtier, le mortier de brique et de maçonnerie doit réagir de la même manière aux charges mécaniques et thermiques, à l'exposition aux gaz de combustion. Le mélange de ciment se déforme lorsqu'il est chauffé et ne convient pas à la construction de structures résistantes à la chaleur.

Mortiers de maçonnerie pour les parties principales du four

1. La partie du four en briques réfractaires (marquées d'un Ш) peut supporter un chauffage supérieur à 1000 C. La maçonnerie est fixée avec un mélange résistant à la chaleur, dont le composant principal est l'argile réfractaire.

2. La chambre de stockage de chaleur est chauffée jusqu'à 600 C, sous l'effet des gaz de combustion et du condensat acide. Des briques céramiques («four» massif M 150) et du mortier d'argile sont utilisés pour les murs.

3. La cheminée est sous sa propre charge de vent. Le tuyau extérieur est constitué de briques ordinaires sur un mélange de chaux.

4. En cas de déformation, la fondation nécessite le démontage du four. Par conséquent, pour la base, une forte composition ciment-chaux et une brique solide avec une bonne capacité portante sont choisies.

Traditionnellement, le mortier d'argile est utilisé pour la pose de poêles, car il peut résister à des températures allant jusqu'à 1400 C, a une densité maximale, c'est-à-dire qu'il ne laisse pas complètement la fumée et les déchets dans la pièce. La microporosité du matériau permet aux parois du four d'absorber la vapeur d'humidité et de "respirer". Lorsqu'ils sont chauffés, les joints d'argile ne se dilatent pas et ne se fissurent pas lorsqu'ils sont refroidis. Il est possible de démonter la structure en cas de travaux de réparation sans déformation ni gaspillage.

Compteur économe en électricité délicat, payant en 2 mois!

L'argile est un minéral commun sur Terre. Les affleurements sont visibles presque partout. Malgré cela, toutes les argiles ne conviennent pas au travail au four.

Le complexe de qualités de base est déterminé par la teneur en matières grasses. L'argile est grasse, moyennement grasse et maigre.

- Plastique huileux, mais lorsqu'il est sec, il se fissure et donne un fort retrait. Cela conduit à la déformation et à la destruction de la structure.

- L'argile moyennement grasse est la meilleure option. Elle a de bonnes propriétés adhésives, fortes, résistantes à la chaleur, hygroscopiques. Une fois sec, il donne un sédiment modéré, ne se fissure pas.

- L'argile maigre a de faibles propriétés adhésives. Il est sec, se fissure rapidement, la maçonnerie s'effrite.

Trouver de la bonne argile est un grand succès. De bonnes coutures se produisent à une profondeur de 5 mètres. Ceux de surface sont fortement contaminés par l'humus, ils ont une teneur élevée en impuretés de sable. C'est un sol limoneux et maigre. Elle n'est pas bonne pour le travail.

Il y a une formation d'argile sous la couche de limon. Plus la couche est épaisse, mieux c'est. Les couches inférieures sont l'argile la plus grasse, mais elle n'est pas non plus propre. Il est préférable de prélever des couches intermédiaires avec la plus faible teneur en matière organique et en impuretés.

Types de solutions d'argile pour poêles et cheminées

Lors de la pose du poêle, en fonction du régime de température de la zone à construire, plusieurs types de mortier sont utilisés:

- 1200-1300 С - argile réfractaire et ciment réfractaire;

- 1100 С - mélange d'argile et de sable;

- 450-500 С - sable de chaux;

- 220-250 С - ciment-chaux;

- plage de températures atmosphériques (fondation du four) - mélange ciment-sable.

Parmi les mortiers de maçonnerie répertoriés, l'argile ou la chamotte qui en est issue sont regroupées en trois mélanges: argile-sable, argile-chamotte et ciment-chamotte).

Considérez ces composants importants des mélanges de four à maçonnerie.

Solution de poêle de sauna

Pour les solutions utilisées dans la construction d'un four en brique dans un bain, les composants suivants sont nécessaires:

- ciment - le rapport du ciment au sable 1:3;

- calcaire - le rapport sable / chaux 2:1;

- chaux-ciment - chaux, sable, ciment - 2:1:6-16.

Ces types de mortier conviennent à l'aménagement de la fondation, de la cheminée et d'autres zones; pour la pose de la zone de combustion, vous aurez besoin d'un mélange d'argile et de chamotte. Le four est enduit des compositions suivantes:

- chaux, sable, amiante, gypse;

- argile, amiante, sable;

- argile, sable, ciment, amiante.

Référence. Pour placer un poêle d'été dans la cour du chalet, un mélange d'argile réfractaire et de sable ou de ciment résistant à la chaleur, de ciment ordinaire et de mortier est utilisé pour le barbecue.

Il est recommandé de fabriquer un mortier pour la construction d'un poêle dans la rue à base de ciment, en particulier en cas d'humidité élevée. Rapport sable / ciment 3 à 1.

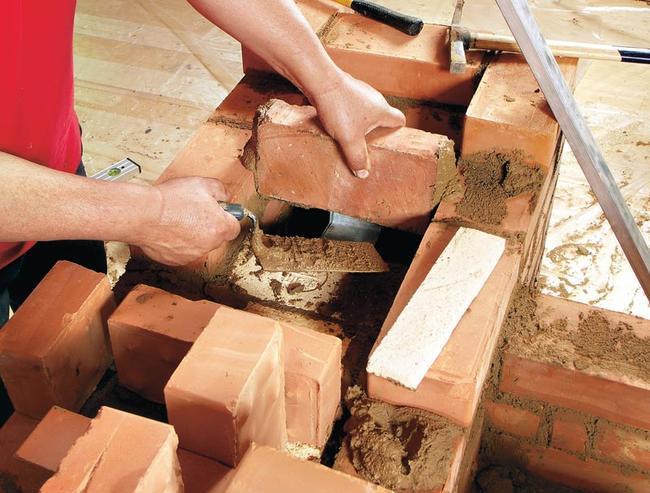

Vérifier la qualité de la solution

Le premier test est effectué avant de préparer l'argile pour la maçonnerie du four. Pour que la solution soit de haute qualité, il est nécessaire d'identifier avec précision la teneur en graisse de l'argile. Cela dépendra de cela, quels composants supplémentaires sont nécessaires.

Comment l'argile grasse se révèle comme suit:

- Une petite quantité d'argile - environ 1 kg - est soigneusement nettoyée en utilisant l'une des méthodes décrites et trempée pendant plusieurs jours.

- La masse résultante est divisée en cinq parties identiques. Rien n'est ajouté au premier, le second est mélangé à 25% de sable tamisé, le troisième à 50%, le quatrième à 75% et le cinquième à 100%.

- Chacune des pièces est pétrie séparément. Si nécessaire, ajoutez un peu d'eau jusqu'à obtention d'une texture pâteuse. Vous pouvez déterminer l'état de préparation de la solution avec vos mains. S'il ne colle pas, le mélange est considéré comme prêt.

- La ductilité du matériau résultant est vérifiée. Chacune des cinq particules est roulée en une petite boule et aplatie en un gâteau. Tous les échantillons résultants sont marqués d'étiquettes, qui indiquent les proportions de sable, et envoyés à sécher. Il faudra 2-3 jours pour que les fragments sèchent.

- Les échantillons résultants sont testés. Le gâteau ne doit pas être craquelé ou brisé lorsqu'il est comprimé. Si vous le laissez tomber sur le sol, il doit rester intact. Sur la base des résultats de ces tests, la proportion correcte de composants de sable et d'argile est révélée.

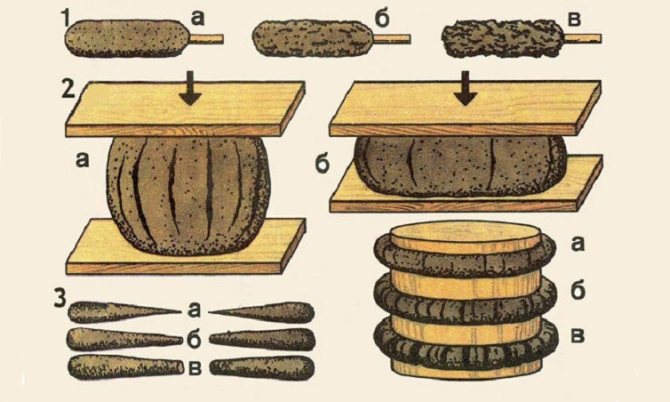

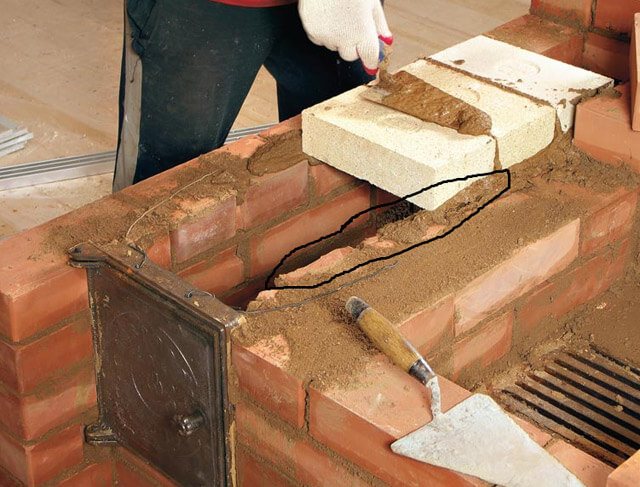

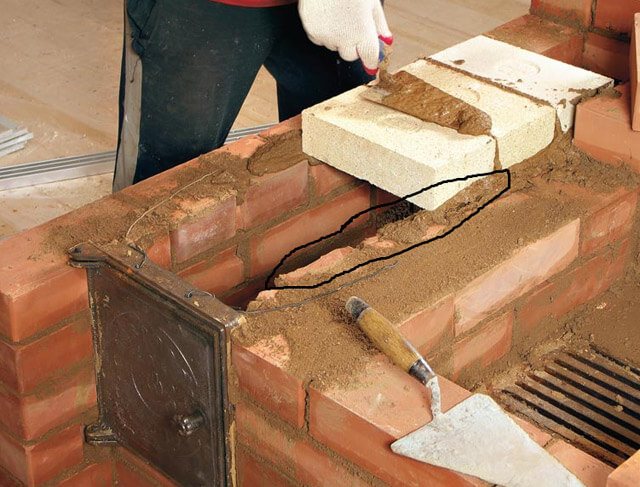

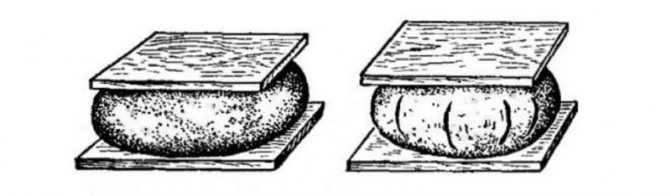

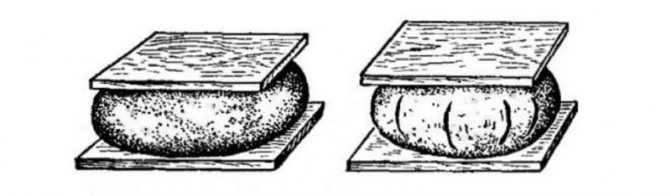

Vous pouvez tester la teneur en matières grasses et la plasticité d'une autre manière. Rouler en boules d'environ 3 cm de diamètre, en plaçant chaque boule entre deux planches soigneusement arrondies. Doucement, appuyez doucement sur la partie supérieure, vérifiez l'état de la balle. Si elle se fissure immédiatement, la composition manque de matière grasse. Si des fissures apparaissent à mi-compression, le mélange est trop gras. Avec la proportion correcte des composants, la plupart des échantillons s'aplatiront mais ne s'effondreront pas.

Le mortier correctement formulé ne se fissure pas immédiatement après l'application

De plus, l'argile du four est testée avant utilisation. Mieux vaut refaire le mortier que perdre du temps à construire un poêle qui s'effondrera. Pour vérifier, la composition est ramassée à la main et frottée avec les doigts. Un liant de bonne qualité doit être glissant et huileux. Les cuisiniers expérimentés détectent à l'oreille la préparation de la composition lors du mélange.

Mélange correctement fait "chuchote" - fait une sorte de bruissement, et traîne derrière la pelle. Vous pouvez également plonger la truelle dans le mélange, la retirer, puis la retourner. Si une couche épaisse colle, la composition est trop grasse, elle doit être diluée avec du sable.Si la couche de solution tombe, il y a un excès de sable, vous devez ajouter de l'argile pure.

L'indicateur principal est la teneur en matières grasses. Distinguer l'argile grasse et maigre. Le premier, lorsqu'il est séché, diminue considérablement en volume et se fissure, et le second s'effrite.

L'argile peut être grasse et maigre

Immédiatement, on constate qu'il n'y a pas de rapport de sable et d'argile strictement défini pour obtenir une bonne solution. Les proportions sont déterminées expérimentalement, par sélection en fonction de la teneur en graisse de la race.

Vous pouvez déterminer la teneur en graisse de la roche argileuse de la manière suivante. Enroulez la corde d'argile, en supposant une épaisseur de 10 à 15 mm et une longueur de 15 à 20 cm, enveloppez-la dans une forme en bois d'un diamètre de 50 mm. Si l'argile est grasse, le garrot est étiré progressivement, sans se fissurer. Normal fournit un étirement régulier de la corde et des cassures, atteignant une épaisseur de 15 à 20% du diamètre d'origine.

Mortier de cheminée

L'une des recettes les plus populaires pour le mélange de maçonnerie au four est un mélange dans lequel le sable et l'argile sont utilisés dans un rapport de un pour un. Si l'argile est trop grasse, vous devez prendre non pas une partie du sable, mais deux. Le mélange fini doit avoir une consistance assez épaisse, comme la crème sure.

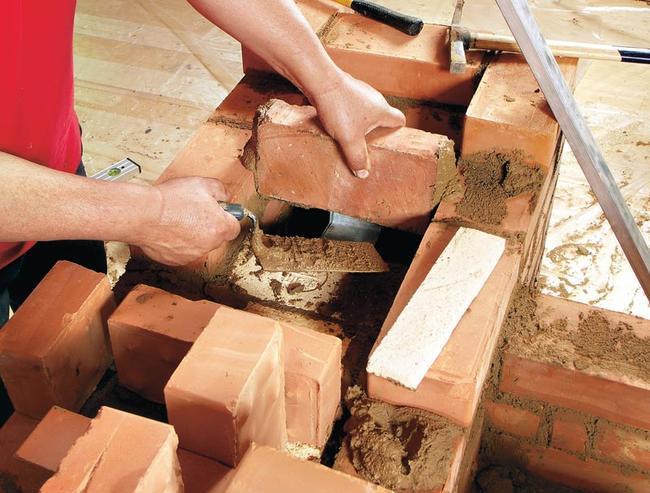

Il est recommandé de vérifier la qualité du mélange préparé, pour lequel vous devez connecter deux briques, laissez-les reposer pendant environ 5 minutes et essayez de soulever la structure par la brique située en haut. Si la composition s'avère de qualité suffisante, deux briques connectées peuvent être soulevées plusieurs fois et elles ne se désagrègent pas.

La seule chose pour laquelle une telle composition ne convient pas est la pose d'une section de cheminée située au-dessus du toit, car elle nécessite une résistance à l'humidité. Pour sa disposition, il est préférable de prendre un mélange de trois parties de sable et une partie de pâte à la chaux. Vous pouvez également utiliser une composition d'une part de chaux vive et de trois parts d'eau ordinaire.

Composants en argile des mortiers pour chauffe-briques

L'argile kaolin réfractaire à l'argile réfractaire est la mieux adaptée aux fours de maçonnerie

La composition de l'argile diffère selon les composants ajoutés:

- argilo-sableux;

- argile-ciment;

- argilo-calcaire.

Les fabricants de poêles choisissent généralement la première option. Les proportions fractionnaires dépendent de l'argile à utiliser pour le four. S'il est huileux, le rapport du sable sera de 2: 1, s'il est moyennement gras - 1: 1. De plus, avec de l'argile de bonne qualité, vous pouvez vous passer d'additifs.

La résistance, la fiabilité et l'aspect agréable des poêles et cheminées dépendent en grande partie de la qualité du mortier de maçonnerie avec lequel ils sont posés. Si certains composants ne suffisent pas ou ne suffisent pas, les coutures se fissureront. En conséquence, la fumée du poêle commencera à passer dans la pièce et le coût du carburant augmentera, car il brûle plus rapidement en raison de l'apport excessif d'air. Ou vous ne pouvez pas perdre de temps à calculer les proportions, mais achetez une composition toute faite.

Nous vous proposons de vous familiariser avec: Le projet de bains publics à toit plat. Le toit du bain public - recommandations de base pour la sélection du type et instructions de construction (90 photos)

Le mélange de maçonnerie pour cheminées et poêles se compose d'un liant, d'un agrégat et d'eau. S'il n'y a qu'un seul élément de tricot, il est considéré comme simple, si deux, alors complexe. Les principales caractéristiques sont la résistance et la ductilité. Dans le même temps, selon la plasticité, ils sont divisés en 3 types: maigre, normal, gras.

L'argile est une roche sédimentaire de structure à grains fins, dont la substance de formation est la kaolinite, constituée d'un mélange d'oxydes de silicium (47%), d'aluminium (39%) avec de l'eau (14%). Le nom kaolin vient de la région chinoise de Kaolin, où une telle argile blanche a été découverte pour la première fois. En présence d'ions de fer de différentes valences dans l'argile de kaolin, la couleur de ce matériau peut être différente - jaune, rouge, marron, bleu, vert, mais cela a peu d'effet sur les propriétés physiques.

Fosse d'argile et un échantillon d'argile de consistance plastique

La chamotte est une poudre obtenue par broyage de morceaux d'argile qui se sont frittés lors de la cuisson à haute température et ont perdu de l'eau liée moléculaire. La taille des fractions de miettes de chamotte après broyage ou broyage est de 0,2 à 2,5 mm. Le tamisage de la poudre de chamotte vous permet de séparer les fractions par taille, après quoi la poudre finement broyée est souvent appelée argile de chamotte et le sable de chamotte grossier, mais la composition chimique et les propriétés de ces matériaux sont identiques - résistance à la chaleur élevée et faible absorption d'eau.

Remplisseur d'argile réfractaire de la production industrielle et de l'emballage

Le degré de frittage de l'argile dépend de la valeur (ou) et de la durée de l'exposition à haute température, qui détermine la division de la chamotte en:

- faible combustion - température de cuisson 600-900 C, absorption d'eau jusqu'à 25%;

- brûlé élevé - pour la cuisson ordinaire à 1300 C et l'absorption d'eau est inférieure à 5%, pour ceux de qualité spéciale - à 1500 C avec une absorption d'eau inférieure à 2%.

Mélanges prêts

En vente, il existe une large gamme de composés secs utilisés dans la construction de poêles et de cheminées. Parmi eux se trouvent des produits de fabricants nationaux, chinois et européens.

- Borovichi

L'entreprise fournit deux types de mélanges pour fours. L'un d'eux est destiné aux cheminées, et l'autre, ignifuge, à la pose de murs et de chambres de combustion. Pour améliorer l'adhérence, les cuisiniers expérimentés recommandent d'ajouter de l'argile diluée à l'état liquide, la soi-disant pâte d'argile, à la solution.

- SCANEX

La société de production de Saint-Pétersbourg produit des mélanges secs pour les briques en argile réfractaire sous la marque TERM TK et pour les briques en céramique - TERM SA. Le premier a une composition argile-silicate, caractérisée par des propriétés réfractaires, il est donc utilisé lors de la pose de foyers. Le ciment et l'argile sont à la base du deuxième mélange utilisé dans la construction des murs extérieurs du poêle et de la cheminée. De plus, la gamme de produits SKANDEX comprend un mélange de plâtre destiné à être appliqué sur la surface extérieure des murs de cheminée et de poêle. Son nom est TERM AL.

- MC-BAUCHEMIE RUSSIE

Une entreprise de fabrication conjointe russo-allemande produit des mélanges secs sous le nom général de PLITONIT SUPERKAMIN. Il:

- THERMOKLADKA - utilisé pour les murs extérieurs;

- RÉFRACTAIRE - conçu pour les briques résistantes à la chaleur;

- COLLE THERMIQUE - utilisée pour le revêtement décoratif avec des matériaux de finition en céramique et en pierre.

- VETONIT

Elle est considérée comme la marque la plus populaire parmi les mélanges secs produits par des fabricants étrangers. Par objectif, le matériau est divisé en trois types:

- SVL - pour les cheminées et les enceintes externes des poêles;

- TM - pour les chambres de combustion et les murs en contact avec une flamme nue;

- TV - pour les éléments de moulage et les assemblages fonctionnant à des températures élevées (1200-1300 degrés Celsius).

Chaque région possède ses propres fabricants de mélanges de construction secs, y compris ceux destinés à la pose de cheminées et de poêles. Lors du choix d'un matériau, vous devez lire attentivement les instructions sur l'emballage, qui indiquent la composition, la consommation, la quantité approximative d'eau nécessaire pour fabriquer la solution et les conditions de son utilisation.

Méthodes d'élimination des impuretés

La solution du four nécessite du sable propre. Pour le séparer des impuretés, il faut d'abord le tamiser puis le laver. Pour le tamisage, un tamis à mailles fines d'un maillage de 1,5 mm est utilisé. Ensuite, le sable est lavé comme ceci: un sac avec un affaissement est tiré sur le support (une sorte de filet doit être obtenu), dans lequel le mélange de sable est placé.

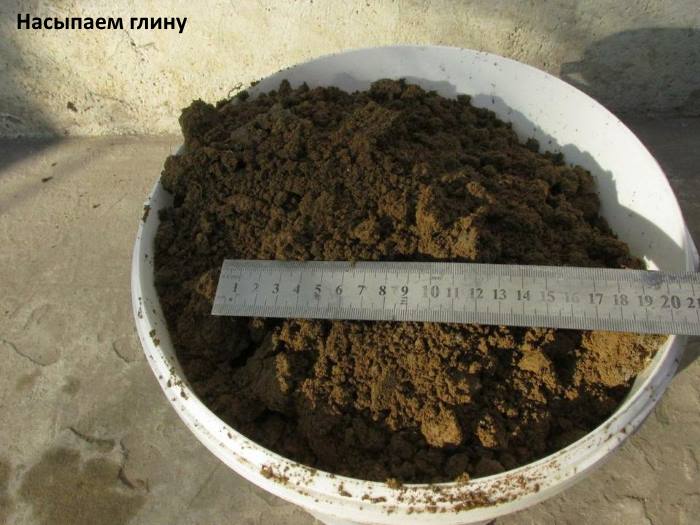

L'argile est agitée avec de l'eau et laissée à tremper

Pour éliminer les impuretés de l'argile, il est lavé. Écrasé, placé dans la partie supérieure d'un récipient oblong (par exemple, une ancienne auge ou un bain). Placer le récipient à une inclinaison de 4–8 °. De l'eau est versée dans la partie inférieure afin qu'elle soit en haut et ne touche pas l'argile. L'argile est lavée avec une petite spatule ou une cuillère en fer.

Le sable est tamisé à travers un tamis à mailles fines

Si vous avez acheté une argile sèche emballée, vous devez la tremper. Le processus de saturation de l'argile avec de l'eau est assez simple. Pour le travail, un récipient large et profond est pris, de l'argile sèche est versée à un niveau de 10 à 20 cm, nivelée et de l'eau est ajoutée. La quantité d'eau - pour que tout soit complètement couvert. Après une journée, il est soigneusement mélangé avec une pelle, si nécessaire, du liquide est ajouté et laissé à nouveau pendant la même période. Lorsque tout se transforme en pâte, on peut supposer que l'argile est prête. Ceci est répété plusieurs fois jusqu'à ce que toute la quantité requise soit imbibée.

La première étape consiste à éliminer les impuretés de l'argile naturelle stockée pour la pose au four. il y a différentes facons de faire cela.

Poinçonnage à sec

Vous pouvez essuyer l'argile à travers un tamis sec ou trempé

La manière la plus primitive. Utilisez vos mains pour sélectionner tout ce qui est superflu - herbe, cailloux, débris, broyer de gros morceaux. Après cela, la matière plastique doit être frottée à travers un tamis métallique avec des cellules d'environ 3 mm.

La méthode peut être rendue légèrement moins laborieuse en séchant l'argile. Pour ce faire, des morceaux d'argile sont disposés sur une toile en bois et séchés au soleil. En hiver, cela se fait par temps froid, en le plaçant sous un auvent pour qu'il ne soit pas recouvert de neige. Avec une petite quantité de matière, ils sont placés à l'intérieur, sur un poêle chauffé ou sur un radiateur de chauffage. La vitesse de séchage dépend de la taille des grumeaux: plus ils sont petits, plus ils sèchent tôt.

Versez l'argile séchée dans une boîte aux parois épaisses et broyez avec un pilon. Après le broyage, la poussière d'argile est tamisée à travers un tamis à fines mailles pour en éliminer diverses inclusions: cailloux, copeaux et autres débris.

Le "poinçonnage à sec" est une tâche assez laborieuse, il est donc plus judicieux de faire tremper l'argile après un nettoyage manuel pendant 2-3 jours.

- Placer le matériau dans un grand bassin en couches de 12 à 15 cm, en mouillant abondamment.

- Versez de l'eau dans un rapport approximatif de un à quatre par rapport à l'argile.

- Lorsque la masse est molle, mélanger avec une bétonnière ou un autre moyen.

- Essuyez le treillis métallique de 2 à 2,5 mm.

La couche inférieure - sable et pierres - ne convient pas pour le collage de briques

Il existe également une ancienne façon de torturer:

- Plusieurs trous sont percés verticalement dans un récipient en bois avec une petite distance entre eux.

- Chacun d'eux, avant de remplir la cuve d'une masse d'argile liquide, est étouffé avec un bouchon en bois.

- Des grains de sable et une variété de petites pierres précipitent en premier en raison de leur poids plus élevé.

- Par la suite, après la décantation, les particules d'argile se déposent au fond.

- La couche supérieure d'eau devient progressivement plus légère, mais vous devez attendre que le liquide devienne transparent. Dès que la bordure de l'humidité clarifiée descend légèrement en dessous du premier trou à partir du haut, retirez le bouchon. L'eau décantée s'écoule du récipient.

- Après l'apparition du niveau suivant de liquide déposé, retirez le bouchon suivant.

Ce processus est répété jusqu'à ce que toute l'eau clarifiée soit complètement drainée. Pour accélérer les précipitations après avoir chargé la solution dans la baignoire, vous devrez ajouter des sels d'Epsom amers - environ une pincée par seau. S'il n'y a pas de tonneau en bois à portée de main, il peut être remplacé avec succès par un récipient en métal adapté en hauteur et en volume. Le principe de fonctionnement est le même à une différence près: tout d'abord, de courtes longueurs de tuyaux sont soudées dans les trous, des bouchons y sont installés.

https://youtu.be/yiKghBfhxBM

Lorsque tout le liquide déposé est drainé, l'argile liquide est transférée dans une large boîte et laissée au soleil pour évaporer l'excès d'humidité. Une fois que le matériau séché cesse d'être fluide, remuez-le périodiquement avec une pelle. Dès que la masse devient de texture similaire à une pâte épaisse et cesse de coller aux paumes, elle est recouverte de polyéthylène ou de toile cirée et stockée jusqu'au début du travail au four.

Préparation de l'argile pour le mortier

Pour fabriquer un mortier réfractaire à l'argile pour les fours à maçonnerie, vous devez d'abord tamiser l'argile à travers un tamis de 3 mm. En outre, le matériau doit être rincé en utilisant une technique assez ancienne mais toujours assez efficace.

Le rinçage est effectué comme suit:

- Le récipient oblong est installé à un angle et de l'argile est versée dans sa partie supérieure. Le fond du récipient est rempli d'eau afin qu'il n'entre pas en contact avec l'argile.

- L'eau est guidée par vagues vers l'argile à l'aide d'un outil adapté. L'argile lavée est lentement lavée dans l'eau. Un tamis est utilisé pour séparer l'argile propre de l'eau.

- L'argile lavée est déposée en couches jusqu'à 20 cm d'épaisseur, chacune étant remplie d'eau propre. Après une journée, toute cette masse doit être bien mélangée, ajouter de l'argile si nécessaire et laisser reposer un autre jour.

L'argile purifiée à l'aide de cette technologie est tout à fait appropriée pour créer une solution de four.

Solution d'argile et technologie pour sa préparation

Pour la construction de la fondation et de la cheminée, il est recommandé d'utiliser une composition à base de chaux et de ciment.

Une pâte spéciale faite en mélangeant de la chaux vive et de l'eau dans un rapport de 3: 1. Du sable tamisé est ajouté à la pâte finie à travers un tamis à mailles fines dans un rapport de 3: 1 - pour 3 volumes de sable 1 volume de pâte. La masse finie est diluée avec de l'eau jusqu'à obtention d'une masse épaisse.

Un mélange à base de chaux pour la pose d'un four s'avère assez plastique et durable.

La teneur en graisse de la composition de chaux est déterminée par la quantité de sable. Pour un mélange excessivement gras, 5 volumes du composant sable sont nécessaires, pour un mélange normal - pas plus de 3 volumes.

La résistance et la résistance à l'eau peuvent être augmentées en ajoutant du ciment. Pour préparer une telle composition, il est nécessaire d'utiliser des composants dans les proportions (parties) suivantes:

- Ciment - 1;

- Sable - 10;

- Pâte de citron vert - 2.

La préparation de la solution comporte la séquence d'actions suivante: les composants de ciment et de sable sont combinés dans un récipient séparé. La pâte finie à base de chaux est diluée avec de l'eau purifiée jusqu'à obtention d'une consistance épaisse. Les composants en vrac sont introduits dans la pâte diluée et mélangés. Pour augmenter la viscosité, la composition est diluée avec de l'eau.

Le principal paramètre caractéristique de ce matériau est la teneur en graisse, qui combine le degré de plasticité, de résistance, de résistance à l'eau, ainsi que l'adhérence avant et après le durcissement.

Dans la nature, l'argile est de trois types - maigre, moyennement grasse et grasse, il n'y a pas de frontières claires entre elles.

L'appartenance d'un matériau à l'un des types est déterminée par de simples manipulations mécaniques, dont la plus précise est effectuée comme suit.

Environ un demi-kilogramme d'argile est mélangé avec de l'eau jusqu'à l'obtention d'une consistance pâteuse homogène, après quoi une boule d'un diamètre d'environ 5 cm est formée à partir de la masse résultante.

La balle est placée entre deux morceaux de verre, qui sont lentement pressés, observant la formation de fissures dans l'argile:

- la destruction de la balle au début de la compression indique une faible teneur en graisse - argile mince;

- l'apparition de fines fissures après réduction du diamètre de l'échantillon de 1/3 de la valeur initiale indique que l'argile a une teneur en graisse normale;

- si des fissures n'apparaissaient que lorsque la balle était pressée à la moitié du diamètre - une masse à haute teneur en graisse.

Nous vous suggérons de vous familiariser avec: Comment superposer un poêle dans une baignoire, un schéma d'une doublure en brique d'un poêle dans une salle de bain (13 photos)

Détermination de la teneur en matière grasse de l'argile par compression: à gauche - matière grasse, à droite - normale.

Le principal facteur affectant la teneur en graisse de l'argile est le pourcentage en poids de sable qu'il contient:

- 15 à 30% sont maigres;

- de 5 à 15% - matière grasse moyenne;

- jusqu'à 5% - gras.

Lors de l'exécution de travaux au four, différentes solutions sont préparées et à des fins différentes:

- installation de la fondation;

- maçonnerie de four;

- travaux de plâtrage et de parement.

A ces fins, des solutions sont utilisées:

- argile;

- argile de chaux;

- sable-ciment;

- chaux.

Les poêles sont placés sur un mortier d'argile, en ajoutant un peu de sel ou de ciment pour plus de solidité. Beaucoup de gens n'utilisent que de l'argile avec de l'eau, sans additifs. Pour faciliter le mélange de la solution, certains fabricants de poêles fabriquent des planchers en bois à partir de planches à bords bas. La large zone de travail de mélange permet une meilleure préparation de la solution.

Les poêles sont placés sur un mortier argilo-sable

Vous devez d'abord déterminer la quantité de matériel dont vous avez besoin. Le calcul est le suivant: lors de la pose de 50 briques à plat avec une épaisseur de joint de 3 à 5 mm, environ 20 litres de mélange de maçonnerie seront nécessaires (augmentation de 15 à 20% si nous construisons un poêle russe).

Le mortier d'argile est utilisé pour la structure principale du four, il peut également être utilisé pour le revêtement. Se compose d'argile, d'eau. Des agrégats sont parfois ajoutés: sciure de bois, copeaux, sable de construction. Le mélange d'argile est préparé dans la proportion suivante: 1 partie de charge est ajoutée à 2 parties d'argile. Plus souvent que d'autres, le mortier argilo-sable est utilisé pour la pose du four.

Les composants sont mélangés en une masse homogène jusqu'à un état crémeux. La masse de maçonnerie doit bien se détacher de la pelle et ne laisser aucune trace. De plus, l'eau séparable ne doit pas apparaître à la surface - si cela se produit, vous devez ajouter du sable. Pour donner une plus grande force, du sel est ajouté à la solution: 100 à 250 grammes par seau de solution. Moins couramment, le ciment est utilisé - 750 grammes par seau.

Comment préparer un mortier pour la pose de poêles est démontré dans le matériel vidéo. En même temps, vous verrez la consistance à laquelle vous devez faire tremper l'argile.

Le mortier sable-ciment est utilisé pour niveler les irrégularités de surface et le revêtement du four (carrelage, mosaïque, pierre). Le mortier de ciment pour le four est utilisé pour sceller les joints lors de la pose des fondations. Il est préparé comme suit: la quantité requise de sable et de ciment de construction est mesurée, bien mélangée, versée avec de l'eau à la consistance souhaitée - un tel état lorsqu'elle est suffisamment mobile et expulsée du joint sans trop de pression. Les proportions de matériaux dépendent de la marque de composition du ciment, le plus souvent 1: 2.

La chaux est utilisée comme mortier pour les fours de plâtrage, pour la pose de fondations et de tuyaux. La cuisine est fondamentalement différente. Tout d'abord, la chaux est éteinte et conservée dans une fosse spéciale pendant environ une semaine. Après cela, une solution est préparée avec du sable. Le rapport C dépend de la teneur en matière grasse de la chaux (généralement 1: 2 ou 1: 3).

Pour le plâtrage du four, des mortiers de chaux-argile sont utilisés avec l'ajout d'amiante pour donner une plus grande résistance. Les proportions des solutions sont les suivantes:

- pâte d'argile-chaux-sable-amiante 1: 1: 2: 0,1;

- argile-sable-ciment-amiante dans le même rapport;

- pâte de gypse-sable-chaux-amiante 1: 1: 2: 0,2.

La technologie de cuisson consiste à combiner tous les composants secs et à ajouter de l'argile, du gypse ou du lait de chaux dilué avec de l'eau. Ensuite, les composants sont mélangés jusqu'à consistance lisse.

Il existe un mortier réfractaire (chamotte) pour la pose du cœur des fours. Pour sa préparation, la chamotte et l'argile réfractaire sont mélangées dans un rapport 1: 1, puis de l'eau (un quart de la masse d'argile) est ajoutée et bien mélangée.

Voici à quoi ressemble une bonne solution sur une brique en argile réfractaire

Il est nécessaire de surveiller la qualité de la solution. Après tout, seule une composition suffisamment plastique est capable d'assurer une bonne adhérence de la maçonnerie du four et l'étanchéité des joints.

L'argile est l'une des meilleures options pour la pose d'un four en brique. Mais vous ne devez pas l'utiliser pour les cheminées et les fondations, car il s'effondre en raison d'une humidité élevée. Pour la fabrication, vous aurez besoin de sable fin (jusqu'à 1 mm) et d'argile de bonne qualité. Le sable doit d'abord être tamisé à travers un tamis pour éliminer les débris et les petites pierres.

La température maximale que le mortier d'argile peut supporter est de 1000 ° C. De plus, son volume lors du chauffage change de la même manière qu'une brique. Par conséquent, la maçonnerie reste intacte et solide.Par rapport aux autres, la consommation du mélange d'argile est plus élevée. Ainsi, pour poser des centaines de briques, vous aurez besoin de 2 seaux d'argile et d'un sable et demi. La consommation peut être réduite si la composition est passée à travers un tamis, et les coutures sont rendues plus minces et utilisent un matériau de construction qui est même sans copeaux.

Il est recommandé de pré-tremper l'argile en deux jours, elle deviendra alors plus plastique. Pour rendre la composition aussi épaisse que la crème sure en consistance, l'argile est passée au tamis, de la même manière que le sable. Après avoir été mélangé avec le rapport souhaité de composants, il est à nouveau tamisé. Ensuite, il se révélera aussi homogène et de haute qualité que possible.

Guide: comment vérifier la qualité

Pour connaître la qualité de l'argile et si elle convient à la pose de cheminées et de poêles, vous devez faire plusieurs solutions de proportions différentes, ou plutôt 5 mélanges constitués des composants suivants:

- argile sans aucun additif;

- le même rapport d'argile et de sable;

- argile et 10% de sable fin, ainsi que 25 et 75% de sable.

Chacune des cinq compositions est soigneusement mélangée à sec, puis de l'eau est versée. Il est ajouté jusqu'à ce que le mélange ressemble à une pâte épaisse qui colle à vos mains. Pour vérifier la qualité, la même quantité de test est prélevée sur chacun. Les portions résultantes sont formées en boules d'un diamètre n'excédant pas 5 cm.

Mais vous pouvez utiliser un moyen plus rapide de vérifier la qualité. La balle s'insère entre deux planches légèrement plus grandes qu'elle-même. Après cela, le panneau supérieur est appuyé dessus jusqu'à ce que des fissures apparaissent. S'ils sont apparus immédiatement, ils ont une plasticité faible, ce qui signifie que le rapport des composants est mal choisi.

Une telle composition ne peut pas être utilisée pour un four à briques. Si des fissures ne commençaient à apparaître dans la balle qu'après une compression de 30%, les proportions des composants étaient correctement sélectionnées. Il est considéré comme la meilleure option pour la pose de cheminées et de poêles. Si des fissures ne sont apparues qu'après que la balle a été aplatie de moitié, cela signifie qu'elle a une plasticité trop élevée.

Un moyen légal vraiment efficace d'économiser de l'argent. Tout le monde doit le savoir!

Il existe une autre méthode de contrôle de la qualité. Pour cela, des garrots sont fabriqués et enroulés sur un bâton de 5 cm d'épaisseur.Si aucune fissure n'apparaît dessus, cela indique une plasticité élevée, le garrot est fissuré et déchiré - faible plasticité. Si de rares fissures sont visibles, et qu'il reste intact, une solution de bonne plasticité avec le bon rapport de tous les composants.

Pour la construction de la fondation du four et la construction d'une cheminée au-dessus du toit, des formulations à la chaux sont utilisées. Vous aurez besoin d'eau, de sable et de pâte à la chaux. Pour augmenter la résistance, du ciment y est ajouté et du gypse est ajouté pour réduire le temps de prise, mais il n'est généralement coulé que pour les travaux de plâtrage.

La qualité dépend entièrement de la pâte à la chaux. Une quantité d'eau est versée dans de la chaux en poudre ou grumeleuse afin qu'elle ne puisse pas bouillir. Le processus de préparation de la pâte prend près d'un demi-mois. Pendant ce temps, il doit être recouvert d'un peu d'eau. La chaux prête à l'emploi doit être conservée pendant un mois avant de l'utiliser pour mélanger la solution.

Comment le faire soi-même?

Lorsque vous mélangez la solution pour le four, vous devez vous rappeler que chaque partie nécessite une composition spéciale. Par exemple, la partie souterraine peut être réalisée à l'aide d'un mortier de ciment classique. Cependant, les surfaces en contact avec une flamme nue et exposées à la chaleur doivent contenir de l'argile. Le mélange pour la base est mélangé à partir de ciment et de sable, pris dans un rapport de 1: 3. Il est également permis d'ajouter de la pierre concassée fine à la solution. Il doit être dilué avec de l'eau jusqu'à une consistance ressemblant à de la terre humide. Il vaut mieux prendre du sable de montagne pour la composition. Rugueux, ces grains offrent une meilleure adhérence que le sable de rivière poli à la vague.

La solution est prise en une demi-heure, une solidification complète se produit en un jour, après quoi la pose peut être effectuée.

La maçonnerie est réalisée à l'aide d'argile réfractaire cuite, qui est remplie d'eau et pétrie à la consistance d'une crème sure épaisse. Vous pouvez augmenter la résistance des joints de maçonnerie en ajoutant du ciment à la solution et accélérer le séchage en ajoutant de la chaux. Lors de l'ajout de ciment, 2 parties d'argile, 1 partie de sable et un tiers de ciment sont prises. Le ciment ne doit pas dépasser 10% du volume total du mélange. L'argile réfractaire est une argile réfractaire précuite à haute teneur en alumine, qui comprend également des composés du grenat minéral et de la chicorée. La chamotte se trouve en vente sous le nom de "mortier". Il est important que l'argile ait une teneur moyenne en matière grasse. Cet indicateur peut être déterminé comme suit: une boule ou une saucisse doit être roulée hors de l'argile, après quoi elle doit être comprimée ou étirée. Si des fissures apparaissent à la surface, cela signifie qu'il contient beaucoup de sable - la teneur en graisse de ces matières premières est faible et ne convient pas pour l'ajout au mélange.

Vous pouvez également placer la balle roulée entre deux petites planches, qui doivent être pressées lentement. La composition optimale est celle dans laquelle des fissures sur la balle n'apparaissent qu'après avoir été comprimée par un tiers. Si ces phénomènes apparaissent plus tôt, la teneur en graisse de l'argile ne suffit pas. Si la fissuration n'est pas observée pendant une durée excessivement longue, alors l'argile est trop liquide. Dans le cas de l'utilisation de matières premières maigres ou excessivement huileuses, les coutures se fissurent et s'affaissent de manière inégale, de sorte qu'elles ne conviennent pas à l'utilisation. Dans certains cas, des matières premières trop grasses peuvent être corrigées en y ajoutant du sable.

L'argile doit être bien tamisée pour éliminer les impuretés. Pour le nettoyage, vous pouvez utiliser la méthode des cuisiniers expérimentés - de l'argile est versée dans la partie supérieure de la surface inclinée en une couche uniforme ne dépassant pas 30 cm.L'eau est versée pour qu'elle n'atteigne pas l'argile. Ensuite, des vagues sont créées avec une truelle ou des mains, qui lavent l'argile. Après un certain temps, des matières premières pures restent dans le liquide, qui sont ensuite séparées de l'eau et filtrées à travers un tamis. L'étape suivante consiste à faire tremper la matière première obtenue dans de l'eau propre pendant 24 heures. Après le temps spécifié, la composition est à nouveau agitée, si nécessaire, versez de l'eau.

Après cela, vous devez prendre des pots de cinq litres, dont deux sont complètement remplis d'argile raffinée. Le troisième pot ne doit être rempli qu'un tiers d'argile, remplissant le reste de sable. Le pot suivant devrait contenir encore moins d'argile - un quart de celui-ci, et les parties restantes sont également recouvertes de sable. Le dernier pot ne doit contenir que du sable.

L'étape suivante consiste à mélanger les ingrédients secs de toutes les boîtes et à verser de l'eau dessus. Il est plus pratique de pétrir la composition avec vos mains. En consistance, il doit ressembler à de la crème sure et ne pas coller à vos mains. Les artisans professionnels vérifient généralement la résistance de la composition en faisant rouler une bille d'un diamètre d'environ 5 mm. Ensuite, la balle est complètement séchée (environ 10 jours), après quoi elle est lancée d'une hauteur de 1 m.Si la balle ne s'effrite pas ou ne se déforme pas, la composition est considérée comme solide et de haute qualité.

S'il n'y a pas le temps d'attendre que la boule d'argile sèche, vous pouvez fixer deux briques avec le mortier préparé. Après cela, vous devez attendre 5 minutes et soulever les briques par la partie supérieure - la brique inférieure ne doit pas tomber ou "ramper". Un mélange de haute qualité peut résister à plusieurs de ces soulèvements.

Le four est généralement enduit en utilisant un mélange à base de chaux et d'eau, et du gypse ou du ciment est également ajouté pour augmenter les caractéristiques de résistance de la couche. La chaux est pré-tamisée, brisant les grumeaux. Ensuite, tous les ingrédients secs sont soigneusement mélangés et remplis d'eau tiède. La solution résultante dans sa consistance doit ressembler à de la crème sure épaisse.

Lorsqu'un fort chauffage des surfaces plâtrées est supposé ou l'utilisation d'une composition de parement de l'intérieur du four, alors de la colle au silicium y est placée, ce qui assure une résistance à la chaleur. Ce supplément est généralement acheté dans un magasin spécialisé - il est mieux connu sous le nom de verre liquide.Dans la solution finie, sa teneur doit être inférieure à 20%.

La recette traditionnelle du plâtre est 1 partie de chaux, 2 parties de sable et un dixième d'amiante. Vous pouvez obtenir une composition plus durable en prenant la même quantité de sable et de ciment (ensemble, ils forment 1 partie), ajoutez 2 parties de sable et un dixième d'amiante. S'il est nécessaire de recouvrir le four de carreaux, la composition suivante est préparée: 1 partie d'un mélange argile-ciment (composé d'une quantité égale d'argile et de ciment), 2 parties de sable. Parfois, du sel de table est ajouté, ce qui augmente la résistance et empêche la fissuration des coutures.

Certains maîtres refusent d'ajouter de l'argile à la solution, mélangeant une composition de ciment, de sel et de sable. Les ingrédients sont pris en quantités égales. Cependant, pour ce mélange, les carreaux doivent être trempés dans l'eau environ 2 heures à l'avance. L'approfondissement des joints de maçonnerie permet d'améliorer l'adhérence et d'éviter le décollement des carreaux.

Pour pétrir la composition, vous aurez besoin d'outils: un tamis, une pelle, un récipient, un mélangeur ou une perceuse, un bâton en bois. L'eau doit être propre, avec une petite quantité de minéraux. La proportion de liquide pour 100 blocs de briques sera de 15 à 20 litres.

Le sable est pré-tamisé avec un tamis. En fonction du degré de colmatage, des tamis d'une maille de 0,25 à 10 mm sont utilisés. Pour le traitement du sable fin, un tamis avec des trous de 1,5 mm est nécessaire.

Le liquide et l'argile sont mélangés en une masse homogène. Le sable est ajouté à raison de: 1 litre de capacité par seau d'eau. Le matériau doit être vérifié pour sa ductilité. Si la densité est insuffisante, du sable est nécessaire.

La résistance de la composition peut être augmentée avec du ciment ou du sel gemme. Proportions recommandées: 1 seau de composition nécessite 1 litre de ciment ou 250 g de sel. La poudre de ciment doit être diluée avec de l'eau et le sel gemme doit être dissous dans l'eau. Après cela, les additifs sont inclus dans le mélange.

Le mortier de maçonnerie est préparé dans un rapport strict de composants. Lors de la préparation, plusieurs recommandations sont prises en compte qui affectent les caractéristiques du futur mélange:

- La solution est amenée à la consistance d'une crème sure épaisse. Vous pouvez vérifier la qualité du mélange en mettant 1 à 2 briques. Si les joints de la maçonnerie du four ne sont pas complètement remplis de mortier, de l'argile mince est utilisée, ce qui n'est pas en mesure de fournir la résistance nécessaire. Il est nécessaire d'enrichir la solution.

- Les artisans ne se fient pas uniquement aux rapports de mélange spécifiés. Le test d'argile est obligatoire.

- Les additifs en solution sont rarement utilisés. Fondamentalement, des additifs et des plastifiants sont utilisés s'il est nécessaire d'assurer la résistance au gel ou l'hydrophobicité du joint. Lors de la pose d'un poêle en brique rouge, il est préférable d'utiliser un mortier sable-argile. Pour l'argile réfractaire, l'argile pure convient.

- Le mortier de maçonnerie pour poêles ne doit pas être utilisé à des températures inférieures à 5-8 ° C. Préparez le mélange sans ajouter d'additifs, il est recommandé jusqu'à 15 ° C.

Comme déjà mentionné dans l'article, vous devrez fabriquer un joint d'eau pour préparer l'argile. Le matériau est conservé dans l'eau et constamment agité pendant 2-3 jours. Avant de commencer le travail, vous devrez bien pétrir l'argile.

La production séquentielle du mélange est la suivante:

- L'argile tamisée est versée dans le récipient, en une couche de 15 à 20 cm d'épaisseur, fermée avec de l'eau. Bien mélanger toutes les 24 heures.

- Du sable est ajouté à la solution finie, en fonction de la teneur en matière grasse de la composition.

- Si une solution avec du verre liquide est nécessaire, l'additif est versé dans un récipient de travail immédiatement avant la pose.

Nous vous suggérons de vous familiariser avec: Comment fabriquer un poêle dans un bain à partir d'un cylindre

Remuez l'argile avec une buse mélangeuse, une pelle ou une truelle de construction. Les mélanges finis sont pétris avec un mélangeur jusqu'à une consistance homogène.

Après mélange, la solution est laissée aigre pendant 7 à 20 minutes. Après cela, mélangez à nouveau le mélange et mettez-vous au travail.

La préparation d'un mortier pour la pose de fours à l'aide d'argile réfractaire, après mélange avec un mélangeur, nécessitera de laisser infuser la composition pendant une heure, ce que le fabricant devra indiquer sur l'emballage.

Lors de la préparation de l'argile, la qualité du matériau doit être déterminée. Une composition exclusivement normale convient à la maçonnerie. Argile grasse et maigre, ne pas appliquer.

Le mortier de maçonnerie est testé comme suit:

- Moment de la récolte - la teneur en graisse de l'argile dépend directement de la profondeur d'occurrence. Plus le butin est profond, plus la composition sera maigre. La vérification se fait au toucher. Un petit morceau de matériau est imbibé d'eau jusqu'à ce qu'il ressemble à de la pâte à modeler. Si, après avoir ajouté de l'eau, la composition s'effrite, l'argile est maigre, il vaut mieux ne pas l'utiliser.

- À la maison - un demi-litre d'argile sèche et 100 à 150 ml d'eau sont prélevés pour le test. Après avoir mélangé la composition, deux billes identiques sont moulées à partir de la masse résultante, dont l'une est aplatie en un gâteau. Les pièces sont séchées dans les 2-3 jours. Après séchage, la qualité de l'argile est vérifiée. Recherchez les défauts visibles. La raison de la fissuration du mortier de maçonnerie est une teneur élevée en graisse, vous devrez diluer le mélange avec du sable sec. Une boule de mélange d'argile de densité suffisante ne doit pas se casser lorsqu'elle est tombée d'une hauteur d'un mètre.

Il est préférable de pétrir l'argile chamotte sans sable. Une composition pure retient mieux la chaleur, ne se déforme pas et ne se fissure pas. S'il est nécessaire de réduire la teneur en matière grasse, du sable de chamotte est utilisé lors du mélange, ce qui ne réduit pas la qualité de la solution.

La préparation de l'argile est un processus laborieux et complexe qui permet d'économiser considérablement de l'argent lors de la pose du poêle. L'utilisation de compositions d'usine prêtes à l'emploi est coûteuse, mais elle est facile à préparer et présente d'excellentes caractéristiques de maçonnerie.

Composants en argile des mortiers pour chauffe-briques

L'un ou l'autre type de mélange pour four d'argile acheté dans un magasin est préparé selon les instructions sur l'emballage, il n'y a pas de questions ici.

S'il est décidé d'utiliser un mortier fait maison pour la pose du poêle, les principales conditions dont dépend la qualité de la préparation du mélange sont deux: la préparation correcte des composants et le respect des proportions des composants.

En prenant l'exemple d'un mortier argilo-sable, nous considérerons les opérations préliminaires et les règles de mélange.

En utilisant les données de ce tableau comme base, vous pouvez obtenir un mortier de maçonnerie de haute qualité en ajustant légèrement les proportions en fonction des paramètres des composants utilisés.

L'argile naturelle préparée pour le poêle doit être nettoyée des impuretés étrangères - tout ce qui est étranger (restes de plantes, pierres, débris) est enlevé manuellement et les gros morceaux sont cassés. Ensuite, la masse est frottée à travers un treillis métallique avec un maillage d'environ 3 mm.

Nous vous suggérons de vous familiariser avec: Mortier pour la pose d'un four en brique: proportions et comment préparer

Un tel "poinçonnage à sec" est une procédure laborieuse, il est donc plus rationnel de pré-tremper l'argile nettoyée manuellement pendant 2-3 jours dans une auge en étain - posez-les en couches de 12-15 cm, en les mouillant abondamment, puis recouvrez l'ensemble. marque-page avec de l'eau (rapport approximatif: 1 partie d'eau pour 4 parties d'argile). Après 2 jours, bien mélanger avec vos pieds ou avec un mélangeur et frotter à travers un tamis avec une maille de 2-2,5 mm.

Façons de faire tremper l'argile

Le sable est préparé pendant le trempage. Le sable d'argile réfractaire ne nécessite pas de préparation, sauf qu'il est tamisé s'il est acheté en vrac. Et le sable de rivière doit être tamisé à travers un tamis d'une maille de 1-1,5 mm, puis rincé à l'eau courante dans un récipient jusqu'à disparition de la turbidité et disposé sur un plan incliné propre afin d'éliminer au maximum les résidus d'humidité.

Il n'y a pas de rapport strict des volumes de ces composants, car toute argile contient initialement une certaine quantité de sable. Par conséquent, la proportion peut être de 1: 2 à 1: 5, idéalement l'argile ne doit remplir que les vides de la solution entre les grains de sable.

Afin d'avoir une idée approximative du rapport volumétrique des composants, le godet est rempli à 1/3 d'une partie d'une suspension d'argile lorsqu'il est prêt, puis du sable est versé le long du bord. Les matériaux sont soigneusement mélangés dans n'importe quel récipient à la consistance souhaitée avec l'ajout de la quantité d'eau requise. La préparation du mélange pour la pose du four est vérifiée comme suit - il doit être maintenu sur la truelle après avoir tourné son plan vers 1800 et glisser dessus lorsqu'il est en position verticale.

Test de l'état de préparation du mortier argilo-sable

Si le mélange passe de l'inverse à 180

base, vous devez y ajouter de l'argile. Si la solution ne glisse pas du plan vertical, ajoutez du sable. Après correction, le contrôle est répété.

Après avoir testé la solution de cette manière, un rapport volumétrique approximatif des composants est obtenu.

Le mortier argilo-sable est utilisé dans les zones de four avec des températures allant jusqu'à 1000 0C. Le remplacement complet ou partiel du sable de rivière par du sable de chamotte vous permet d'utiliser le mélange pour la pose d'un four avec une température de fonctionnement allant jusqu'à 1800 0C, y compris dans les endroits de contact direct avec une flamme.

Variantes du style classique des fours en pierre

Mortier argilo-sable

Utilisé pour la tutelle, la cheminée intérieure, les peluches. Vous pouvez également disposer un creuset dessus si le four est à basse ou moyenne température.

Avantages:

- Le matériel est bon marché, dans certains cas, il peut être obtenu gratuitement;

- Écologique;

- Résistant à la chaleur et résistant à la chaleur;

- Plastique.

Inconvénients - longue préparation des matériaux pour le fonctionnement, utilisation dans des fours à chaleur basse ou moyenne ou uniquement dans le "corps" du four, à l'exclusion de la chambre de combustion.

Choisir le sable

Vous pouvez acheter du sable dans une quincaillerie ou vous le procurer vous-même. Il est nécessaire d'utiliser une rivière (alluviale) ou une carrière (à grain moyen), nettoyée de la poussière et des débris en utilisant la méthode de tamisage à travers un tamis, avec un diamètre de trou d'au moins 1,5 mm. Cependant, même le tamisage n'économise souvent pas la présence d'impuretés qui détériorent la qualité de la future solution, par conséquent, un traitement supplémentaire est nécessaire.

Pour ça:

- Utilisez un tube d'environ 2 cm de diamètre et 6 cm de long. Vous pouvez également utiliser une bouteille de boisson en plastique ordinaire.

- Un tuyau est alimenté au bas du tuyau et la cavité est remplie de sable d'environ un tiers.

- Fournissez une alimentation en eau par le tuyau afin que le sable ne se lave pas et que de l'eau sale contenant des impuretés flottantes déborde sur les bords du tube ou de la bouteille.

- La procédure dure jusqu'à ce que l'eau soit presque transparente.

- Le sable doit être séché en l'étalant sur un film propre.

Choisir l'argile

L'argile est un matériau composé de la kaolinite minérale. Vous pouvez l'obtenir sur votre propre site ou demander à l'un des résidents locaux qui a récemment creusé un trou pour n'importe quel but.

Vous pouvez également acheter de l'argile ordinaire au magasin. Il est vendu emballé dans des sacs hermétiquement fermés. Cependant, cela ne signifie pas du tout qu'il peut être immédiatement utilisé dans la maçonnerie. Avant cela, assurez-vous de le passer au tamis et de déterminer la teneur en graisse de la manière suivante.

La couche supérieure de dépôts argileux est généralement mélangée avec de la terre et d'autres impuretés indésirables dans la maçonnerie avec une mauvaise adhérence. Le choix optimal est considéré comme une couche de dépôts d'argile d'une profondeur de 2-3 mètres.

Cependant, ce ne sont pas tous les critères de sélection. L'argile trop maigre est friable, trop grasse se fissure et rétrécit une fois sèche. Vous pouvez déterminer empiriquement si le matériau vous convient.

- Rouler 2 boules d'argile humide d'environ 5 cm de diamètre.

- Froissez-en un en forme de gâteau et laissez l'autre.

- Mettez les échantillons à sécher dans des conditions naturelles, à l'abri de la chaleur, du vent et des précipitations atmosphériques.

- Examinez-les après 3 jours. Si des fissures apparaissent sur le gâteau ou la boule, alors l'argile est huileuse et il vaut la peine d'en prendre une autre ou de l'épuiser en ajoutant plus de sable lors de la préparation de la solution.

- Le ballon doit être lancé au sol d'une hauteur de 1 mètre.S'il tombe en panne, il y a beaucoup de matière organique et d'impuretés inutiles dans le matériau. Idéalement, il doit conserver complètement sa forme.

Mélangez la solution

Proportions du matériau:

- Argile huileuse / sable - 1/2;

- Argile / sable approprié - 1/1.

On pense que l'argile "maigre" peut être utilisée en réduisant la quantité de sable qui y est ajoutée. En pratique, ces actions sont inefficaces, il n'aura de toute façon pas une bonne adhérence.

La procédure de cuisson est la suivante:

- Pour préparer la solution, versez l'argile dans un récipient propre et ajoutez un peu d'eau propre. Remuer et laisser tremper 2 jours en remuant de temps en temps.

- Essuyez la solution à travers un tamis de 2-3 mm.

- Ajouter du sable dans la proportion ci-dessus et remuer. Versez de l'eau progressivement, la consistance est standard - "crème sure épaisse". La solution est homogène, elle doit glisser doucement de la truelle et ne pas tomber ou coller.

Auparavant, du sel était ajouté au mélange pour la maçonnerie du four. Cela a été fait pour chasser les mauvais esprits du foyer. Plus tard, les gens ont oublié pourquoi ils mettaient du sel, il y avait une idée fausse répandue selon laquelle cela augmentait la force de la solution. En fait, à part l'efflorescence en surface, que vous devrez nettoyer tous les jours pendant des années, vous n'obtiendrez rien de bon de telles expériences.

Proportions et mélange de la solution

Vous ne pouvez pas ajouter de sable à l'argile de teneur moyenne en matière grasse - il a les proportions correctes des composants 1: 1

En plus du nettoyage avant le mélange, l'argile pour la pose du poêle doit être préparée. Le matériau est disposé dans une boîte ou un tonneau recouvert de métal, rempli d'eau afin que le liquide le recouvre entièrement. S'il y a de gros grumeaux, ils doivent être divisés en petits morceaux à l'avance. Tout est bien mélangé et laissé pour quelques jours.

La composition d'argile doit être de consistance pâteuse, sans impuretés. Si, après 48 heures, de petits grumeaux sont trouvés dans la masse, elle doit être mélangée à nouveau, tous les scellés doivent être brisés et conservés un autre jour.

Après la préparation, vous pouvez commencer à préparer la solution. Si de l'argile est mélangée avec du sable, ce dernier est versé dans un récipient préparé, puis une matière plastique est disposée et une couche de sable est à nouveau versée dessus. Une pelle est utilisée pour mélanger les composants. Si de l'humidité apparaît en haut, ajoutez un peu de sable. Un rajout d'eau est nécessaire dans une composition trop sèche. La solution peut être considérée comme prête si elle glisse lentement hors de la pelle et devient uniforme.

Si la base est moyennement grasse, vous n'avez pas besoin d'ajouter le composant sable. Instructions étape par étape pour l'élevage d'argile sans sable pour le poêle de vos propres mains:

- Le matériau est disposé sur une plate-forme en bois en couches, chaque couche est humidifiée.

- Lorsqu'elle atteint une hauteur de 30 à 35 cm, la masse est mélangée. Pour cela, vous devez donner une fessée à la couche supérieure avec le dos de la pelle.

- Le pétrissage se poursuit jusqu'à ce qu'une substance homogène se forme.

Vous pouvez vérifier si l'argile de maçonnerie pour le poêle a été préparée correctement comme suit: appliquez une fine couche sur la brique rouge, placez un autre bloc sur le dessus et laissez-le pendant une heure ou deux. Si, lors du levage de la brique supérieure, celle du bas ne tombe pas, vous pouvez utiliser la composition pour la construction du poêle. L'argile durcit longtemps, vous pouvez immédiatement mélanger la quantité requise de liant. Il faudra environ 20 litres pour aménager un poêle de 50 briques pour un bain et pour construire un poêle russe 15 à 20% de plus.

Le non-respect des proportions des composants de la solution conduit à une fissuration de la structure

Comment diluer l'argile pour le mastic au four:

- La base sèche est broyée et imbibée.

- Du sable avec de la chaux ou du ciment est introduit. Proportions d'argile moyennement grasse avec sable et chaux 1: 2: 1. Lors de l'inclusion de poudre de ciment, il est nécessaire de procéder à partir de la quantité du composant sable dans un rapport de 1: 3.

- Pour renforcer la couche de plâtre, vous pouvez ajouter de l'amiante, de la fibre de verre, du chanvre ou de la paille dans un rapport 1: 2: 0,1 (argile / sable / additifs).

Lorsque des ingrédients supplémentaires sont inclus dans la solution d'argile, ils sont d'abord mélangés les uns aux autres, puis seulement avec l'argile préalablement imbibée.

La plasticité et la teneur en graisse du mortier de maçonnerie sont régulées par l'ajout de sable. Vous pouvez déterminer les proportions comme suit:

- Prenez un peu d'argile et répartissez-le en 5 parties égales, dont nous mettons du sable en 4 portions à raison de 1/4, 1/2, 1 et 1,5, et en laissant une sans sable. Après avoir ajouté de l'eau, nous pétrissons chacun séparément. Les ébauches résultantes doivent être en plastique et ne pas coller à vos mains. Des crêpes plates en sont formées et séchées. La qualité de la masse est déterminée de cette manière: si la pièce s'effrite, il y a plus de sable que nécessaire et la présence de fissures indique son absence. Il est optimal que l'échantillon reste sans fissures et soit homogène.

Un bon mortier ne se fissure pas après séchage

- Vous pouvez le faire plus facilement: humidifiez une spatule dans de l'eau et abaissez-la dans une solution d'argile - si le lot ne colle pas et que la truelle devient presque propre, la solution convient à la maçonnerie. En cas de collage, ajoutez du sable, l'argile est grasse.

- Laissez la solution d'argile seule. Si après un certain temps, il pousse de l'eau à la surface - l'argile est maigre, vous devez en ajouter plus au lot.

- Diluez un seau d'argile avec de l'eau jusqu'à ce qu'il devienne de la crème sure. Trempez-y un bâton de bois et déterminez l'épaisseur de la couche collée: si 1 mm et une plasticité insignifiante, vous devez ajouter de l'argile, si la couche est épaisse et trop plastique, ajoutez progressivement du sable (1 litre par seau). Il est nécessaire d'atteindre une teneur en graisse normale, c'est-à-dire l'adhérence d'une couche de 2 mm et de caillots individuels.

Après avoir déterminé expérimentalement la proportion nécessaire du rapport de sable et d'argile dans la future solution, nous procédons à la préparation des matériaux de base.

Composants principaux

Utilisé pour les fondations de four qui ne sont pas exposées à la chaleur. Le ciment et le sable sont pris dans une proportion en fonction de la marque du liant: M400 - 1: 4; M500 - 1: 5. Les ingrédients secs sont tamisés et mélangés avec de l'eau. La viscosité est vérifiée par le degré d'adhérence sur une rame en bois ou un manche de pelle. Il durcit rapidement, par conséquent, le lot doit être préparé immédiatement avant le travail.

La composition des solutions complexes dépend du lieu de leur application. Pour protéger la fondation et la partie rue de la cheminée de l'humidité, vous pouvez faire un mélange ciment-chaux, pour le corps principal du four - un mélange ciment-argile. Ils augmenteront la résistance et la résistance à l'eau de la maçonnerie.

La préparation d'un mortier multicomposant se réduit à mélanger une partie de ciment, trois parties de pâte de chaux et 5 à 15 sable. Le pétrissage se fait avec une pelle ou un mélangeur. Tout d'abord, un mortier de chaux conventionnel est préparé, puis du ciment est ajouté et de l'eau est ajoutée. D'une autre manière, les ingrédients secs sont mélangés et versés dans la pâte diluée. Il doit être utilisé dans les 45 minutes, sinon il perdra sa plasticité.

https://www.youtube.com/watch?v=78fqp8T0NoM

Il n'est pas difficile de fabriquer soi-même un mortier de haute qualité pour la maçonnerie de poêle si:

Tags: bain, argile, poêle

"Post précédent

Mélange de ciment

Un coulis simple est mélangé à partir de sable, de ciment et d'eau. La proportion dépend de la marque du ciment. Avant d'ajouter de l'eau, le ciment et le sable sont soigneusement mélangés.

L'ajout d'ingrédients supplémentaires crée un mélange complexe. Souvent, le mortier de ciment est complété par l'ajout de pâte de chaux. Mais vous devez ensuite l'utiliser assez rapidement.Dans la composition de la solution, 1 à 3 parties d'autres liants et 6 à 15 parties de sable sont posées sur une partie de ciment.

Une suspension de ciment résistant à la chaleur est obtenue en ajoutant du ciment Portland et de fines briques cassées à un simple mortier de ciment-sable.