Comment préparer un mortier pour enduire les murs de ciment et de sable

Éclair

Composants utilisés

Une solution courante contient des charges, une variété de liants et de l'eau. Selon les composants utilisés, il existe de la chaux, du ciment, de l'argile et des mélanges de chaux-argile, chaux-ciment. Examinons de plus près chacun des composants utilisés.

- La charge la plus courante contenue dans le plâtre est le sable. Lui, à son tour, est rivière, quartz, ravin, montagne et mer. La plus haute qualité d'entre eux est considérée comme du sable de quartz de rivière. Les mélanges de plâtre utilisent généralement du sable à grains moyens. Les matériaux à gros grains sont moins couramment utilisés. Les charges doivent toujours être propres, exemptes de saleté et de saleté. La méthode de dépistage dépend du type de travail. Ainsi, avec un peu de travail, un tamis à mailles est généralement utilisé, dans d'autres cas - un tamis incliné.

- L'un des composants du plâtre est la chaux. Aujourd'hui, on distingue le gris, le blanc, l'éteinte, le carbure, le moulu, la chaux vive. Chacun d'eux se distingue par sa résistance, sa faible résistance à l'eau et sa faible résistance à l'humidité.

- Une charge comme le ciment est beaucoup plus résistante que la chaux. Son durcissement complet dure jusqu'à quatre semaines. De plus, il résiste à l'humidité et à diverses conditions météorologiques. Le lisier de ciment peut résister à de fortes surcharges.

- Quant au gypse, il a une faible résistance, durcit rapidement, ne tolère pas bien l'humidité et a une faible résistance à l'environnement extérieur. Le gypse ne doit pas être mélangé avec du ciment. En règle générale, cette charge est utilisée pour les petits travaux de plâtrage. Il est parfois ajouté à la chaux pour une prise rapide.

- L'argile est une autre charge de plâtre populaire qui, lorsqu'elle est mélangée à de l'eau, produit une pâte visqueuse. Dans sa forme brute, il est très plastique, il peut donc prendre n'importe quelle forme qui reste même après séchage. L'argile devient très dure après la cuisson.

Types de solutions d'argile pour poêles et cheminées

Lors de la pose du poêle, en fonction du régime de température de la zone à construire, plusieurs types de mortier sont utilisés:

- 1200-1300 С - argile réfractaire et ciment réfractaire;

- 1100 С - mélange d'argile et de sable;

- 450-500 С - sable de chaux;

- 220-250 С - ciment-chaux;

- plage de températures atmosphériques (fondation du four) - mélange ciment-sable.

Parmi les mortiers de maçonnerie répertoriés, l'argile ou la chamotte qui en est issue sont regroupées en trois mélanges: argile-sable, argile-chamotte et ciment-chamotte).

Considérez ces composants importants des mélanges de four à maçonnerie.

Mortier d'argile pour fours à maçonnerie proportions, matériaux et procédure de préparation

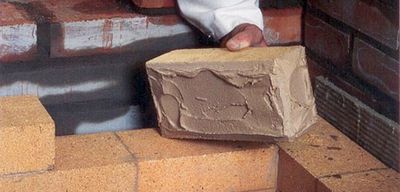

Quel matériau est le progéniteur du ciment et des mélanges de béton? Chaque fabricant de poêles connaît la réponse: l'argile. Jusqu'à présent, c'est un matériau indispensable pour la maçonnerie. L'utilisation de mortier d'argile lors de la pose de briques et de cheminées est due à plusieurs facteurs:

- L'argile de chamotte à cuisson naturelle au four acquiert les propriétés d'une brique. Cela donne des taux de couplage élevés de toute la structure.

- Haute stabilité thermique. Après avoir été traitée au feu, l'argile se transforme en réalité en pierre céramique. Il est capable de résister à des charges thermiques élevées sans dommage significatif.

Cependant, pour atteindre ce qui précède, lors de la préparation de la solution, il est nécessaire de suivre un certain nombre de règles et de recommandations.

Types d'argile

Vous devez d'abord décider de la méthode d'obtention de l'argile.Pour les résidents du secteur privé, vous pouvez l'obtenir vous-même. La profondeur des couches d'argile est faible jusqu'à 1 m. Mais en même temps, sa composition doit être prise en compte - toutes les consistance ne conviennent pas à la solution.

En plus de cette méthode, vous pouvez acheter de l'argile réfractaire préemballée déjà préparée par l'usine.

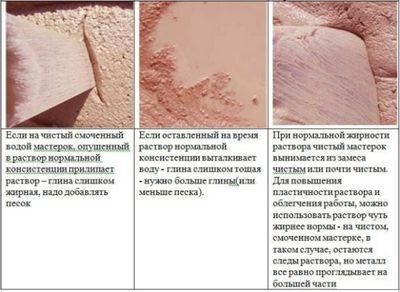

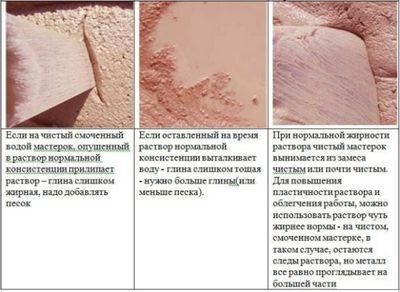

Le principal indicateur de l'argile est sa teneur en matières grasses. Pour la pose de poêles (par exemple, un poêle russe), il est nécessaire d'utiliser de l'argile moyennement grasse. Si cet indicateur est dépassé, des irrégularités apparaîtront pendant la cuisson et la structure de la couche sera perturbée. Un mortier d'argile huileuse convient à la maçonnerie - il a de bons taux d'adhérence et s'adapte parfaitement à la surface de la brique. Cependant, son utilisation n'est de toute façon pas recommandée.

Formation

L'argile dite "maigre" a une structure dense et il est nécessaire d'appliquer certains efforts physiques pour créer une maçonnerie homogène de haute qualité.

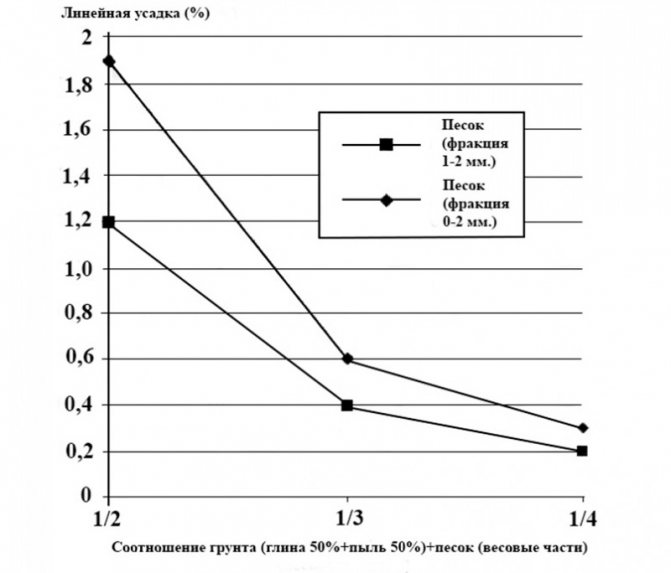

La teneur en graisse peut être équilibrée par la teneur en sable. Pour déterminer la proportion, vous pouvez effectuer une petite expérience:

- Divisez une petite quantité d'argile en 5 parties. L'un d'eux ne se mélange pas avec du sable, et le reste, respectivement - 1/4, 1/2, 1 et 1,5 parties.

- Pétrissez chacun d'eux séparément jusqu'à obtenir un état plastique, faites des flans plats et arrondis.

- Après séchage final, la qualité du mortier peut être déterminée. S'il y a trop de sable, la pièce à usiner s'effondrera. Si cela ne suffit pas, la surface sera couverte de fissures. Il est optimal que la composition de la pièce reste homogène et ne se couvre pas de fissures.

Après cela, il est nécessaire d'effectuer le processus de nettoyage de l'argile des impuretés étrangères. Pour cela, un tamis d'une taille de maille de 3 * 3 mm est utilisé. En plus de cette méthode, vous pouvez rincer l'argile. Pour cela, le conteneur est installé à un angle de 4 à 8 degrés. De l'argile sale est chargée dans la partie supérieure et de l'eau dans la partie inférieure. À l'aide d'une petite spatule, laver l'argile à l'eau jusqu'à obtention d'une solution homogène dans la partie inférieure. La solution résultante est versée dans un récipient séparé.

Lorsque la quantité requise de matériel a été reçue, vous pouvez commencer à fabriquer la solution.

Préparation de la solution

Avant de commencer le travail, l'argile doit être trempée. Pour ce faire, une petite couche d'argile est versée dans un grand récipient rempli d'eau au-dessus du niveau de la solution. Ensuite, la couche suivante est appliquée et la procédure est répétée. Après une journée, la solution est mélangée jusqu'à consistance lisse.

Comment préparer correctement le mortier de plâtre

Une solution de plâtrage de divers étages se compose de trois éléments:

- L'élément principal de la solution.

- Liant

- liquide.

La règle principale est de choisir la combinaison parfaite de tous les éléments de la solution. Le plâtre ne doit pas être trop fin ou trop épais.

Maintenant, de nombreux mélanges de plâtre prêts à l'emploi sont vendus, dans lesquels tous les composants sont idéalement sélectionnés, ainsi que des éléments supplémentaires sont ajoutés. Le fabricant doit joindre des instructions détaillées pour l'utilisation du mélange et sa préparation.

Il vous suffit de verser le mélange sec dans un récipient pour préparer la solution, puis d'ajouter la quantité d'eau requise spécifiée par le fabricant et de bien mélanger la solution. Lors du mélange de la solution, vous pouvez utiliser un mélangeur spécial qui fait très bien son travail. La solution mélangée avec un mélangeur sera homogène.

Vous pouvez préparer une solution de vos propres mains. Pour ce faire, vous devez sélectionner la composition la plus appropriée pour effectuer des travaux de réparation, combiner tous les composants dans les proportions spécifiées, ajouter de l'eau et bien mélanger le tout.

Caractéristiques

La composition d'une telle solution comprend nécessairement du ciment, du sable, de la chaux éteinte et de l'eau.

Il convient de prêter attention au fait qu'il est nécessaire d'ajouter de la chaux éteinte.Sinon, la réaction de trempe commencera dans la solution elle-même lorsque de l'eau est ajoutée et des bulles, se formant déjà à l'intérieur de la solution, entraîneront une fissuration de la surface plâtrée.

Ce processus de formation de bulles conduira à une détérioration de la qualité de la solution et à une fragilité après séchage.

Les mélanges de construction, leur composition et leurs propriétés sont réglementés par divers GOST. Cela est nécessaire pour la normalisation et la réglementation des codes du bâtiment. GOST 28013-98 est le principal acte juridique réglementaire régissant les exigences techniques pour les mortiers et les matériaux inclus dans la composition.

Cette norme comprend également les caractéristiques des indicateurs de qualité, les règles d'acceptation et les conditions de transport des solutions toutes faites. Il contient les caractéristiques qualitatives et quantitatives des mortiers de maçonnerie, des matériaux pour le plâtrage et pour les travaux intérieurs, utilisés dans diverses conditions de fonctionnement.

Mortier argilo-sable

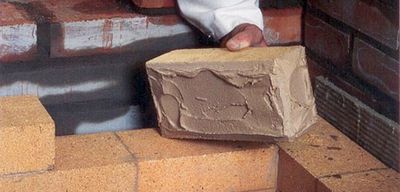

Vendu en quincaillerie ou préparé à la main. Lorsqu'il est possible d'extraire de l'argile, le mélange est pratiquement libre. Un mortier d'argile avec du sable est le principal, car il est utilisé pour la pose de presque tout le four. Une exception est une cheminée avec une fondation, car la résistance à l'humidité du mélange résultant est plutôt faible.

Le mortier de four à sable-argile fonctionne bien avec les briques en terre cuite. Il a une résistance moyenne, résiste au feu et, surtout, ne permet pas aux gaz de pénétrer dans la substance. Un autre avantage est sa recyclabilité. La solution n'a pas de date d'expiration. Il peut être dilué avec de l'eau et réutilisé.

Argile

La base de la solution du four, qui, en cas d '"extraction" indépendante, nécessite la détermination correcte de la teneur en matière grasse. Le mouillage et le pétrissage de routine à la main ne suffisent pas. Une vérification plus approfondie doit être effectuée. Cela peut être fait de différentes manières, mais pétrir 2-3 litres d'argile avec un pot avec de l'eau ordinaire est considéré comme l'un des plus simples et des plus accessibles.

Lorsque la masse résultante adhère presque complètement à la palette, cela signifie que l'argile a une teneur élevée en graisse et doit être artificiellement appauvrie en ajoutant du sable. Si l'argile reste de petits caillots sur l'outil, elle est idéale pour le mortier et ne nécessite aucune "modification". Cette étape peut être poursuivie en pétrissant directement le mélange de maçonnerie, mais l'argile doit d'abord être nettoyée. Cela vaut également pour le sable, qui doit être lavé.

Préparation de l'argile

L'argile correctement sélectionnée doit être pré-nettoyée, ce qui améliorera considérablement la qualité du matériau. Il suffit de tamiser le matériau sec à travers un tamis à mailles de 2-3 mm. En outre, il est soumis à un trempage, posé en couches de 15 à 20 cm, versé sur le dessus avec de l'eau, puis après une journée, il est mélangé, avec l'ajout d'une petite quantité de liquide. Au bout de 24 heures supplémentaires, le mélange complètement gonflé est à nouveau agité à fond. C'est cette argile qui est utilisée pour la préparation ultérieure de la solution de four.

Nettoyage du sable

Les matières en vrac achetées sont généralement vendues lavées, mais elles nécessitent souvent une préparation supplémentaire. La présence de toutes inclusions étrangères réduit la qualité du mortier de maçonnerie et, par conséquent, affecte la qualité des joints en cours d'exécution, ce qui ne devrait pas être autorisé. Il suffit de tamiser le sable acheté dans le magasin à travers un tamis fin à cellules de 1 à 1,5 mm, et le sable obtenu seul nécessitera un rinçage supplémentaire sous haute pression d'eau. À l'échelle industrielle, le sable est purifié des composants organiques par chauffage à des températures élevées, auxquelles le matériau en vrac sèche parfaitement.À la maison, cela peut être fait, mais uniquement lorsqu'une installation spéciale est réalisée seule, ce qui n'est pas approprié pour la disposition d'une structure.

Composition et recette de plâtre d'argile

Il existe de nombreuses compositions de plâtre d'argile, mais il n'y a pas de recette universelle, la qualité de la composition dépend des composants. Et le principal est l'argile pour le plâtrage des murs, il est divisé en 2 types: léger et huileux, ce dernier est le plus approprié.

Pour vérifier la qualité, faites rouler une boule de petit diamètre en argile, posez-la sur une surface plane et aplatissez-la. Si les bords restent intacts, le matériau convient au plâtre, des fissures ont commencé - la composition est de peu d'utilité. Un autre test consiste à rouler un flagelle d'une longueur de 200 à 300 mm, avec une section de 10 à 20 mm et à le plier doucement, les bords d'un matériau de haute qualité ne se fissurent pas.

Caractéristiques matérielles

Il semblerait que l'argile en tant que matériau de construction soit révolue dans le passé, mais avec le développement de la construction écologique ces dernières années, elle a été activement utilisée à nouveau. Le fait est que l'argile finement broyée est un bon agent astringent et conservateur.

Si vous le diluez avec de l'eau et ajoutez une charge à la solution, par exemple des fibres végétales ou de la sciure de bois, il est possible de prendre un bon matériau d'isolation thermique respectueux de l'environnement. Par exemple, un tel mélange est généralement utilisé pour remplir des scories creuses et des blocs de béton d'argile expansée, ou comme enduit isolant.

De plus, du gypse, de la chaux ou, en plus, du ciment est ajouté au mélange de temps en temps, ce qui permet de rendre le béton d'argile plus durable. Cela lui permet d'être utilisé comme matériau porteur dans la construction de maisons respectueuses de l'environnement.

La densité apparente du matériau dépend du rapport des ingrédients. L'indicateur optimal est considéré - 550-600 kg par mètre cube.

Il y a une conclusion qu'un tel matériau se prête à la pourriture et est dangereux pour le feu, car il contient de la paille ou de la sciure de bois. Mais ce n'est que des conjectures, car la coupe de tiges de plantes et de sciure de bois dans une solution liquide d'argile gonfle et est bien enveloppée d'argile, qui non seulement les lie de manière fiable, mais les préserve également.

En ce qui concerne le risque d'incendie, l'agrégat ne commence à brûler que lorsqu'il est exposé à un feu ouvert, par exemple une flamme de gaz, pendant plusieurs minutes. En conséquence, la sécurité au feu du matériau est également plus élevée que celle de certains matériaux plus classiques utilisé dans les travaux de construction.

Avantages

La popularité croissante du matériau s'explique par ses avantages suivants:

- Promouvoir la formation d'un microclimat respectueux de l'homme... L'argile est capable d'absorber et de libérer l'humidité plus rapidement et dans un volume beaucoup plus important que les matériaux de construction classiques. De plus, cela n'affecte pas la résistance du matériau.

- Accumule la chaleur... Grâce à cette propriété, le matériau peut créer des conditions confortables dans le logement, en plus, dans des conditions de fortes chutes de température quotidiennes.

- Réutilisabilité, pour cela, vous avez besoin du matériau dans l'eau.

- Idéal pour la construction de maison de bricolage... Le matériau ne nécessite pas l'utilisation d'équipement de construction et d'équipement coûteux. La technologie de travailler avec elle est également disponible pour les constructeurs inexpérimentés.

- L'argile protège le bois et les autres matières organiques de la pourriture... Si vous traitez les murs en bois avec, ni les champignons ni les insectes ne les frapperont.

- L'argile purifie l'airabsorbant les polluants.

- Faible coût matériel... C'est pourquoi la construction avec de l'argile s'avère non seulement écologique, mais aussi économique.

Matériaux liants: ciment, chaux, argile

L'un des principaux composants de certains matériaux de finition sont les soi-disant liants, qui sont généralement divisés en deux grands groupes: aqueux et non aqueux. Le premier groupe, à son tour, est divisé en minéral et organique.

Le minéral comprend du ciment, de la chaux et du verre d'eau.

Les adhésifs organiques comprennent une variété d'adhésifs végétaux, animaux et synthétiques.

Ciment

Il confère au béton une résistance élevée. Grâce à lui, le béton prend rapidement et se trouve moins dans le coffrage. En règle générale, le ciment est fabriqué à partir de substances telles que l'alumine ou le silicate de calcium, qui sont soigneusement broyées et cuites avant le frittage.

À la suite de la cuisson, on obtient du clinker de ciment, qui est bien broyé. La qualité du ciment dépend de la finesse du broyage et de la composition des matières premières.

Le ciment est utilisé pour la préparation de mortiers, de mélanges de béton, pour la fabrication de produits en béton et en béton armé. Les ciments sont répartis en fonction de leur composition, de leur résistance au durcissement, de leur vitesse de durcissement, etc.

Le ciment a la capacité de bien durcir non seulement dans l'air, mais aussi dans l'eau, il doit donc être stocké dans un endroit sec.

Le ciment Portland (ciment de silicate), le ciment de laitier Portland (ciment Portland auquel on ajoute du laitier) et le ciment d'alumine, obtenu à partir d'alumine et de chaux fondus à une température de 1400 ° C, sont le plus souvent utilisés dans la construction.

La masse résultante est broyée en morceaux qui, à leur tour, sont broyés en poudre dans des broyeurs tubulaires. La résistance de grade (le ciment d'alumine est produit dans les grades 400, 500, 600) le ciment gagne en 3 jours.

Le ciment Portland est une poudre gris-vert. Il est obtenu par cuisson d'argile et de craie à une température de 1500 ° C. Après cela, le clinker de ciment (c'est le nom de la masse résultante) est broyé dans des broyeurs spéciaux, tout en y ajoutant divers additifs actifs et inactifs (inertes): scories, gypse, sable de quartz.

Si le ciment est dissous avec de l'eau, il durcit après un court laps de temps et se transforme en une substance solide comme une pierre. Le ciment Portland est disponible dans les grades 400, 500, 600 et 700.

Comparé aux liants tels que l'argile et la chaux, le ciment durcit beaucoup plus rapidement.

La prise se produit déjà après 35 à 40 minutes et la prise finale - au plus tard 12 heures, selon la marque de ciment. Vous pouvez accélérer le processus de durcissement en ajoutant de l'eau chaude au ciment.

A l'inverse, l'utilisation d'eau froide retarde la prise du ciment dilué pendant un certain temps.

La marque du ciment dépend de la finesse du broyage. Dans le cas où la marque du ciment est inconnue ou s'il y a des doutes, vous pouvez la déterminer grossièrement par la densité du ciment. Elle diminue avec le stockage à long terme: en 6 mois - de 25%, en 1 an - de 40%, en 2 ans - de 50%.

Ciment Portland

C'est un liant hydraulique, produit du broyage fin du clinker avec ajout de gypse (de 3 à 5%), qui régule le temps de prise du ciment. Par composition, le ciment Portland se distingue sans additifs, avec des additifs minéraux, du ciment Portland au laitier, etc.

Le début de la prise du ciment Portland à une température de l'eau dans une solution de 20 ° C doit avoir lieu au plus tôt 45 minutes après la préparation de la solution et se terminer au plus tard 10 heures.

Si de l'eau à une température supérieure à 40 ° C est utilisée dans la préparation du mortier, la prise peut se produire trop rapidement.

La résistance du ciment Portland est caractérisée par les grades 400, 500, 550 et 600. Afin de rapprocher les normes russes des normes européennes, le ciment est divisé en classes: 22,5; 32,5; 42,5; 55,5 MPa.

Ciment Portland à durcissement rapide

C'est un ciment Portland avec des additifs minéraux, caractérisé par une résistance accrue. Il atteint plus de la moitié de la résistance prévue après 3 jours de durcissement.

Le ciment à prise rapide est disponible dans les grades 400 et 500.

Ciment Portland haute résistance à durcissement extra rapide

Ils sont utilisés dans la production de structures préfabriquées en béton armé et lors des travaux hivernaux sur le béton. Les grades 600 sont produits.

Ciment blanc Portland

Ils sont produits en deux types: le ciment Portland blanc et le ciment Portland blanc avec des additifs minéraux.Selon le degré de blancheur, les ciments blancs sont divisés en 3 grades (décroissants). Le début de la prise du ciment Portland blanc doit avoir lieu au plus tôt 45 minutes, la fin au plus tard 12 heures après la préparation de la solution.

Ciment Portland coloré

Il est disponible en rouge, jaune, vert, bleu, marron et noir. Il est utilisé pour la fabrication de béton et mortiers colorés, de mélanges de finition et de peintures à base de ciment.

Les grades 300, 400 et 500 sont produits.

Ciment Portland de laitier

Il contient du laitier de haut fourneau et du gypse naturel, ajoutés pour réguler le temps de prise de la solution.

Disponible en grades 300, 400 et 500.

Ciment Portland de laitier à durcissement rapide

Diffère par une résistance accrue après 3 jours de durcissement.

Les grades 400 sont produits.

Ciment de gypse-alumine

Il est obtenu en mélangeant des scories à haute teneur en alumine et du gypse naturel. Le début de la prise du ciment de gypse-alumine doit avoir lieu au plus tôt 10 minutes, la fin - au plus tard 4 heures après la préparation de la solution.

Chaux

Ce matériau est principalement utilisé pour le travail de la pierre et pour la préparation d'un mélange de plâtre. Il existe trois types de chaux: hydraulique, haute hydraulique, air. Ils diffèrent par la méthode de durcissement. La chaux aérienne durcit à l'air. Son principal inconvénient est la résistance à l'eau.

L'hydraulique est capable de durcir dans l'air et dans l'eau, son processus de durcissement est plus rapide que celui de l'air et sa résistance est beaucoup plus élevée. La chaux hautement hydraulique se caractérise par une résistance et une vitesse de durcissement élevées.

Lors de l'achat de chaux, vous devez faire attention à la présence d'instructions pour la préparation et le stockage de la solution.

La chaux est éteinte en traitant le morceau de chaux vive avec de l'eau. En fonction de la quantité d'eau nécessaire à l'extinction, on obtient de la chaux hydratée (duvet), de la pâte de chaux et du lait de chaux.

La chaux hydratée en poudre est obtenue lorsque le volume d'eau est de 60 à 70%. À la suite de l'extinction, le volume de chaux augmente 2-3 fois. La chaux éteinte est une poudre blanche constituée des plus petites particules d'hydrate d'oxyde de calcium d'une densité de 400 kg / m3 (à l'état lâche) à 500-700 kg / m3 (à l'état compacté).

Pour obtenir une pâte à la chaux, lors de la trempe de l'eau, prenez 3-4 fois plus que la chaux. Le volume de la pâte obtenue est 2 à 3 fois plus grand que le volume de chaux prélevé pour sa préparation.

La pâte de chaux est une masse plastique blanche d'une densité allant jusqu'à 1400 kg / m3.

La chaux, bien éteinte, ayant augmenté de volume d'au moins 3 fois, est appelée graisse, et si elle a augmenté de moins de 2,5 fois, elle est dite maigre.

Selon sa capacité à durcir, il est divisé en hydraulique et en air. Dans le premier cas, la chaux durcit à la fois dans l'eau et dans l'air, et dans le second, comme son nom l'indique, uniquement dans l'air.

La chaux est obtenue par calcination du calcaire dans des fours à cuve. Après la cuisson, on obtient de la chaux vive - de la chaux bouillante ou un morceau. Pour éteindre la chaux, on la verse avec de l'eau à raison de 35 litres d'eau pour 10 kg de chaux. Au cours du processus d'extinction, la chaux commence à «bouillir», s'effritant en petits morceaux, après quoi elle augmente sensiblement de volume. Au moment de l'extinction, il y a de la chaux à extinction rapide (environ 8 minutes), à extinction moyenne (environ 25 minutes) et à extinction lente (plus de 30 minutes).

La chaux éteinte est appelée duvet. Pour que toutes les particules de chaux s'éteignent, elles doivent être conservées pendant environ 2-3 semaines sous un couvercle fermé.

Après la période spécifiée, il reste une masse finement dispersée avec une teneur en eau ne dépassant pas 50%.

La chaux aérienne est de la chaux vive et éteinte (hydratée). La chaux sans additifs est subdivisée en 3 grades (1er, 2ème, 3ème), la chaux avec additifs - en deux (1er, 2ème). La chaux en poudre hydratée (duvet), avec et sans additifs, est de deux grades (1er, 2ème).

Le domaine d'application de la chaux aérienne est la préparation de chaux-sable et de mortiers mixtes, qui sont utilisés dans la maçonnerie et lors du plâtrage des surfaces, ainsi que pour le blanchiment à la chaux et dans la production de produits silicatés.

La chaux hydraulique est soit hydraulique faible soit hydraulique forte. Il est utilisé pour la préparation de mortiers de maçonnerie et de plâtre, ainsi que de bétons de faible qualité destinés à durcir à la fois à l'air et dans des conditions de forte humidité.

Substances hydrauliques contenant de la chaux

Ils sont subdivisés en chaux-laitier avec addition de scories granulaires, chaux-pouzzolanique avec addition de roches actives sédimentaires ou volcaniques, chaux-cendre avec addition de cendres de certains types de combustibles. Les substances contenant de la chaux sont impliquées dans la préparation de béton et de mortiers de faible qualité, utilisés dans les structures souterraines.

Les substances hydrauliques contenant de la chaux sont produites dans les grades 50, 100, 150, 200.

Liants de gypse

Il est obtenu par cuisson et broyage à partir de roches sédimentaires, qui comprennent du dihydrate de gypse. Les liants de gypse ont la capacité de prendre et de durcir rapidement. En fonction de la température du traitement thermique des matières premières, on distingue deux groupes de liants de gypse: à basse cuisson (construction moulée et gypse à haute résistance) et à haute cuisson (ciment anhydrite, gypse extrich).

En termes de résistance à la compression, il existe 12 grades de liants de gypse - du G-2 à faible résistance au G-25 à haute résistance. Selon le temps de prise, ils sont divisés en durcissement rapide (A), durcissement normal (B) et faible durcissement (C).

Selon le degré de broyage, les liants de gypse sont également divisés en trois groupes: I, II, III.

Les grades G-2 à G-7 (groupes A, B, C et I, II, III) sont utilisés pour la fabrication de divers produits de construction en plâtre. Les grades G-2 à G-7 (groupes A, B et II, III) sont utilisés pour la fabrication de produits de construction à parois minces et de pièces décoratives. Les grades de G-2 à G-25 (B, C et II, III) sont utilisés dans les travaux de plâtrage, pour sceller les joints et à des fins spéciales.

Pour augmenter la résistance et accélérer le temps de prise, des liants de gypse sont ajoutés aux mortiers chaux-sable. Ils confèrent également une plus grande douceur et blancheur à la couche de plâtre; ils sont utilisés comme substance principale dans les mastics.

Argile

L'argile est grasse, grasse (gras moyen) et maigre (limon). Cette division est due au degré de teneur en sable de l'argile.

L'argile est utilisée comme liant dans la fabrication des mortiers de four et de plâtre, ajoutée aux mortiers de ciment destinés à la pose de structures dans des conditions d'humidité normale de l'air.

L'argile dense qui ne contient pas d'impuretés est un excellent matériau de construction. Des briques en sont fabriquées.

Si de l'argile est utilisée dans la construction d'une maison, sa qualité peut être vérifiée comme suit. Pour ce faire, mettez 1 kg de matériau dans un seau et versez-y 4 litres d'eau, mélangez bien le tout et laissez reposer 24 heures. Grâce à l'eau, l'argile deviendra molle et le sable se séparera du limon. Ensuite, le contenu du seau est à nouveau soigneusement mélangé et l'eau contenant le limon limoneux qu'il contient est drainée de sorte que seuls l'argile et le sable se trouvent au fond du seau. L'argile et le sable sont pesés et leur masse est soustraite de 1 kg - de cette façon, vous pouvez découvrir la quantité de limon contenue dans le matériau à l'étude.

La qualité de l'argile dépend de sa plasticité et peut être testée au toucher. L'argile grasse ressemble à une barre de savon humide ou à une tranche de saindoux. La qualité de l'argile peut être déterminée d'une autre manière. Après avoir fabriqué un flagelle de 15 cm de long et 2 cm d'épaisseur à partir d'argile, vous devez le tirer aux deux extrémités en même temps.

L'argile maigre ne s'étire pas bien et des bords inégaux se forment sur le site de la rupture du flagelle. Le flagelle d'argile plastique, s'étirant en douceur, s'amincit progressivement et finit par se casser, formant des dents acérées sur le site de la rupture.

La couleur de l'argile dépend des impuretés incluses dans la composition.L'argile avec un mélange d'oxyde de fer et d'oxyde de manganèse est colorée en rouge, jaune et marron et noir - avec des impuretés organiques.

Le limon limoneux peut être ajouté au béton d'argile pour augmenter sa résistance et sa capacité à conserver sa forme après séchage.

- Cloisons sèches, granulats et matériaux de finition en pierre

- Mortiers: le choix de la marque et de la composition du mortier