Algemene problemen van ketelautomatisering

Een van de meest urgente problemen van de moderne beschaving, en tegelijkertijd een van de oudste, die praktische oplossingen heeft gekregen, is het probleem van automatisering. De kruisbogen en vallen van oude jagers zijn voorbeelden van automatische apparaten die vuren wanneer dat nodig is.

Allerlei demonstraties in oude Egyptische tempels werden uitgelokt zonder menselijke deelname, maar alleen als de juiste situatie zich voordeed. De massale introductie van automatisering in het moderne dagelijkse leven van mensen bevestigt alleen maar de relevantie van dit probleem in onze tijd. Dit is vooral merkbaar bij menselijke productieactiviteiten. De voortdurende groei van de eenheidscapaciteit van de eenheden, de verhoging van hun productiviteit, vereisen snellere en correctere besluitvorming.

Het aantal van deze beslissingen per tijdseenheid neemt voortdurend toe, ook de verantwoordelijkheid voor de juistheid ervan groeit. De psychofysiologische mogelijkheden van een persoon stellen hem niet langer in staat om te gaan met de verwerking van de toegenomen informatiestroom.

De nieuwste computertechnologie en effectieve controlemethoden komen te hulp. Steeds meer gecompliceerde technologische en warmtetechnische processen vereisen een verhoging van de snelheid van de technische automatiseringsmiddelen. Tegelijkertijd nemen de kosten van uitval toe en nemen de eisen voor de betrouwbaarheid en overlevingskansen van apparatuur toe. Vooruitgang op het gebied van automatiseringstools hangt nauw samen met veranderingen in de elementaire basis van computertechnologie. Nu zijn bijna alle apparaten gebouwd op basis van microprocessors.

Dit maakt het mogelijk om complexere algoritmen te verwerken, de nauwkeurigheid van het meten van technologische parameters te vergroten en individuele apparaten te laden met functies die voorheen niet inherent waren aan hen. En, nog belangrijker, informatie met elkaar uitwisselen, werkend als een uniform controlesysteem.

Wat is een stoomketel?

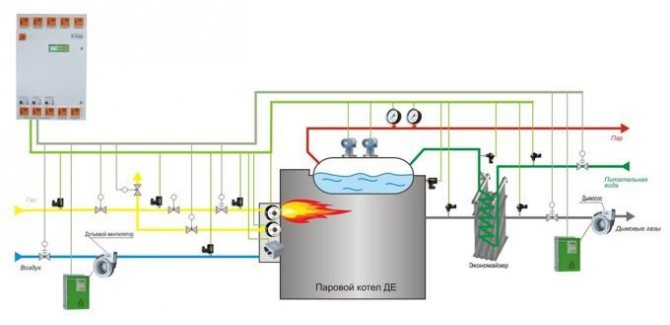

Stoomketel is een eenheid voor het opwekken van stoom. In dit geval kan het apparaat 2 soorten stoom afgeven: verzadigd en oververhit. Verzadigde stoom heeft een temperatuur van 100ºC en een druk van 100 kPa. Oververhitte stoom wordt gekenmerkt door hoge temperatuur (tot 500ºC) en hoge druk (meer dan 26 MPa).

Opmerking: Verzadigde stoom wordt gebruikt bij het verwarmen van privéwoningen, terwijl oververhitte stoom wordt gebruikt in de industrie en energie. Het draagt warmte beter over, daarom verhoogt het gebruik van oververhitte stoom de efficiëntie van de installatie.

Waar worden stoomketels gebruikt:

- In het verwarmingssysteem is stoom een energiedrager.

- In de energietechniek worden industriële stoommachines (stoomgeneratoren) gebruikt om elektriciteit op te wekken.

- In de industrie kan oververhitte stoom worden gebruikt om deze om te zetten in mechanische beweging en om voertuigen te verplaatsen.

Automatiseringstools voor ketelruimen

Automatiseringsapparatuur:

- procesparameters sensoren;

- actuatoren die regelgevende instanties volgens bevelen in de goede richting bewegen;

- regelapparatuur die informatie van sensoren verwerkt in overeenstemming met de algoritmen en programma's die erin zijn ingebed en commando's naar de actuatoren genereert;

- apparaten voor het selecteren van besturingsmodi en voor het op afstand bedienen van actuatoren;

- middelen voor het weergeven en presenteren van informatie aan operationeel personeel;

- apparaten voor het documenteren en archiveren van technologische informatie;

- middelen voor collectieve presentatie van informatie.

Al deze technologie heeft in de tweede helft van de vorige eeuw revolutionaire veranderingen ondergaan, niet in de laatste plaats dankzij de verworvenheden van de Sovjetwetenschap. Zo hebben bijvoorbeeld meetinstrumenten, die veel worden gebruikt voor het meten van druk, stroming, snelheid en niveau van vloeistoffen en gassen, en voor het meten van kracht en massa, het fysische principe van het gevoelige element veranderd.

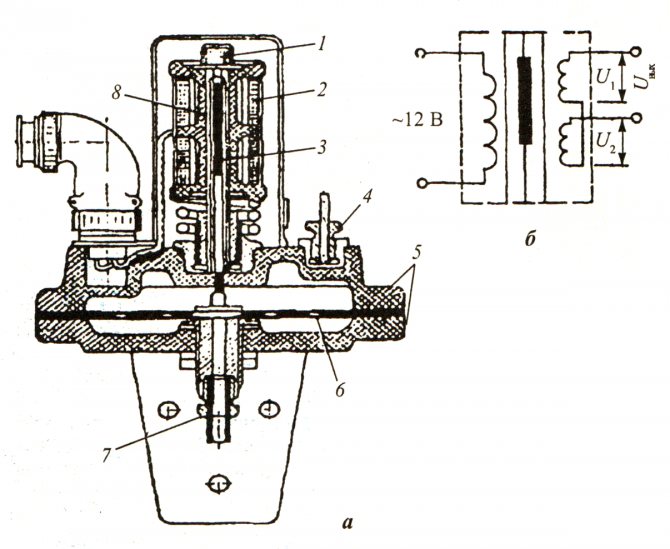

In plaats van een membraan dat buigt onder invloed van een kracht en de staaf van een elektromechanische transducer beweegt, begonnen ze de spanningsmeter-methode te gebruiken. De essentie is dat sommige materialen hun elektrische parameters veranderen onder mechanische actie. Een gevoelig meetcircuit legt deze veranderingen vast en een in het apparaat ingebouwd computerapparaat vertaalt ze naar de waarde van een technologische parameter.

De apparaten zijn compacter, betrouwbaarder en nauwkeuriger geworden. En technologisch geavanceerder in productie. Moderne actuatoren accepteren niet alleen de "aan" en "uit" -commando's, zoals dat al jaren het geval was. Ze kunnen opdrachten ontvangen in een digitale code, deze onafhankelijk decoderen, uitvoeren en rapporteren over hun acties en hun toestand. De besturingstechnologie is van lampregelaars en relaiscontactcircuits naar microprocessorgestuurde regel-, logica- en demonstratiecontrollers gegaan.

De tests van de eerste Sovjet-microprocessor-gebaseerde regelbesturing, ontwikkeld door NIITeplopribor, werden in januari 1980 uitgevoerd op de educatieve TPP van het Moscow Power Engineering Institute. De CHPP opereert als onderdeel van Mosenergo. Volgens de eerste lettergrepen van de drie woorden van de naam kreeg het product de naam "Remikont". Vijf jaar later werden meer grootschalige industriële tests van Remikonts uitgevoerd bij drie krachtige industriële faciliteiten. En vanaf dat moment werden in het hele land en in buitenlandse projecten alleen nog microprocessorcontrollers in nieuwe APCS geplaatst.

In het buitenland begon het gebruik van dergelijke controllers in automatiseringssystemen van verschillende objecten iets eerder. Een microprocessorcontroller is een computerapparaat dat specifiek is ontworpen voor het besturen van een technologisch object en dat zich in de directe omgeving ervan bevindt.

De controller bestaat uit de volgende blokken en apparaten:

- Stroomvoorziening;

- rekenmachine;

- ingangseenheid voor analoge signalen van verschillende nominale waarden met galvanische scheiding;

- invoerapparaat voor discrete signalen actief (in de vorm van spanning) en passief (in de vorm van een droog contact);

- uitgangseenheid voor analoge signalen van verschillende nominale waarden met galvanische scheiding;

- uitvoerapparaat voor discrete signalen actief en passief;

- interface-apparaat voor het verbinden van de controller met het systeeminformatieveld.

Communicatieprotocollen

Automatisering van ketelinstallaties op basis van microcontrollers minimaliseert het gebruik van relaisschakelingen en stuurstroomleidingen in het functionele circuit. Een industrieel netwerk met een specifieke interface en gegevensoverdrachtprotocol wordt gebruikt om de bovenste en onderste niveaus van de ACS te communiceren, informatie tussen sensoren en controllers uit te wisselen en commando's naar uitvoerende apparaten te verzenden. De meest gebruikte standaarden zijn Modbus en Profibus. Ze zijn compatibel met het grootste deel van de apparatuur die wordt gebruikt om warmtevoorziening te automatiseren. Ze onderscheiden zich door hoge indicatoren van de betrouwbaarheid van informatieoverdracht, eenvoudige en begrijpelijke werkingsprincipes.

Geautomatiseerde thermische stations

In 1992 besloot de organisatie die de gemeentelijke energiesector in Moskou beheert - MOSTEPLOENERGO - om een moderne APCS te introduceren in een van haar nieuwe gebouwen. Er werd gekozen voor het stadsverwarmingsstation RTS "PENYAGINO". De eerste trap van het station werd gebouwd als onderdeel van vier ketels van het type KVGM-100.Op dat moment leidde de ontwikkeling van Remikonts tot de opkomst van het software- en hardwarecomplex PTK KVINT. CAD-systeem met ondersteund ontwerp.

Functies van de APCS van het thermaalstation van de wijk:

- volledig automatisch opstarten van de ketel vanuit een koude toestand alvorens de bedrijfsmodus in te gaan door op de "START" -knop op het monitorscherm te klikken;

- het handhaven van de uitlaatwatertemperatuur in overeenstemming met het temperatuurschema;

- controle van het voedingswaterverbruik rekening houdend met make-up;

- technologische bescherming met afgesneden brandstof;

- controle van alle warmtetechnische parameters en hun presentatie aan de operator op het scherm van een personal computer;

- bewaken van de toestand van eenheden en mechanismen - "AAN" of "UIT";

- afstandsbediening van actuatoren vanaf het beeldscherm en selectie van besturingsmodi - handmatig, op afstand of automatisch;

- het informeren van de operator over onregelmatigheden in de werking van controllers;

- communicatie met de verzender van het gebied via het digitale informatiekanaal.

Het technische gedeelte van het systeem was ondergebracht in vier kasten - één voor elke ketel. Elke kast heeft vier frame-modulaire controllers.

Taken tussen controllers worden als volgt verdeeld:

Controller # 1 alle handelingen uitgevoerd voor het opstarten van de ketel. In overeenstemming met het opstartalgoritme voorgesteld door Teploenergoremont:

- de controller zet de rookafzuiging aan en ventileert de vuurhaard en schoorstenen;

- zet de luchttoevoerventilator aan;

- inclusief watervoorzieningspompen;

- verbindt gas voor ontsteking van elke brander;

- door vlamcontrole opent het hoofdgas naar de branders.

Controller # 2 gemaakt in een dubbele versie. Als tijdens het opstarten van de ketel de apparatuurstoring niet erg is, omdat u het programma kunt stoppen en helemaal opnieuw kunt beginnen, handhaaft de tweede controller de hoofdmodus lange tijd.

Het heeft een speciale verantwoordelijkheid tijdens het koude seizoen. Tijdens de automatische diagnose van een abnormale situatie in de stookruimte vindt automatisch een ononderbroken omschakeling van de hoofdcontroller naar de reserve plaats. Technologische beveiligingen zijn georganiseerd op dezelfde controller. Controller nr. 3 ontworpen voor minder kritische functies. Als het niet lukt, kunt u een reparateur bellen en een tijdje wachten. Het ketelmodel is op dezelfde controller geprogrammeerd.

Met zijn hulp wordt een pre-startcontrole van de prestaties van het volledige controleprogramma uitgevoerd. Het wordt ook gebruikt om operationeel personeel op te leiden. Het werk aan de oprichting van het hoofd ACS van Moskou RTS PENYAGINO, KOSINO-ZHULEBINO, BUTOVO, ZELENOGRAD werd uitgevoerd door een team van MOSPROMPROEKT (ontwerpwerk), TEPLOENERGOREMONT (controle-algoritmen), NIITeplopribor (microprocessor centraal deel van het systeem) .

Subsystemen en functies

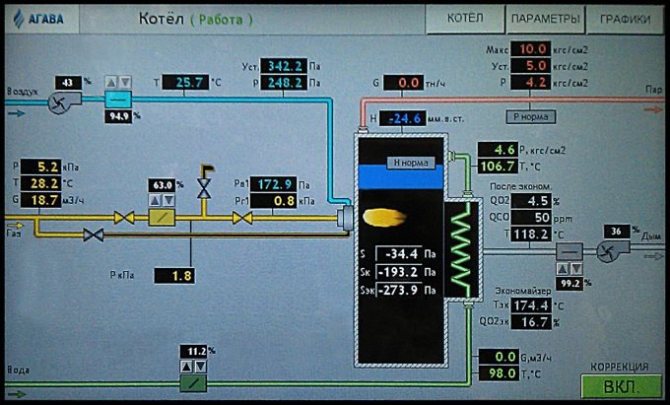

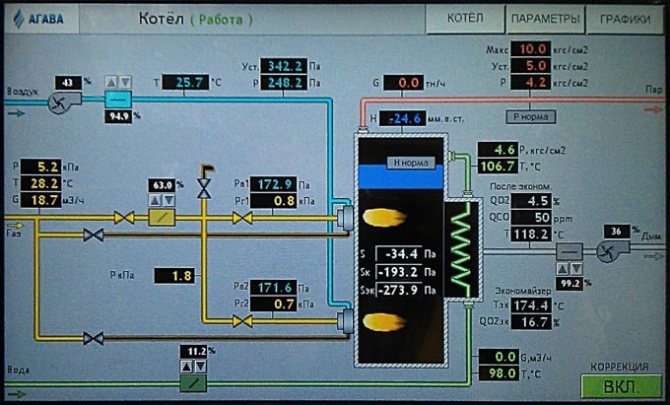

Elk automatiseringsschema voor stookruimten omvat besturings-, regel- en beveiligingssubsystemen. De regeling wordt uitgevoerd door de optimale verbrandingsmodus te behouden door het vacuüm in de oven, het primaire luchtdebiet en de parameters van het koelmiddel (temperatuur, druk, debiet) in te stellen. Het besturingssubsysteem voert feitelijke gegevens over de werking van de apparatuur uit naar de mens-machine-interface. Beveiligingsinrichtingen garanderen het voorkomen van noodsituaties in geval van overtreding van de normale bedrijfsomstandigheden, de levering van een licht, geluidssignaal of uitschakeling van de keteleenheden met de vaststelling van de oorzaak (op een grafisch bord, geheugensteuntje, bord).

4.1. Basisprincipes van ketelautomatisering

Betrouwbare, economische en veilige werking van een ketelhuis met een minimum aan onderhoudspersoneel kan alleen worden uitgevoerd in aanwezigheid van thermische controle, automatische regeling en controle van technologische processen, signalering en apparatuurbescherming [8].

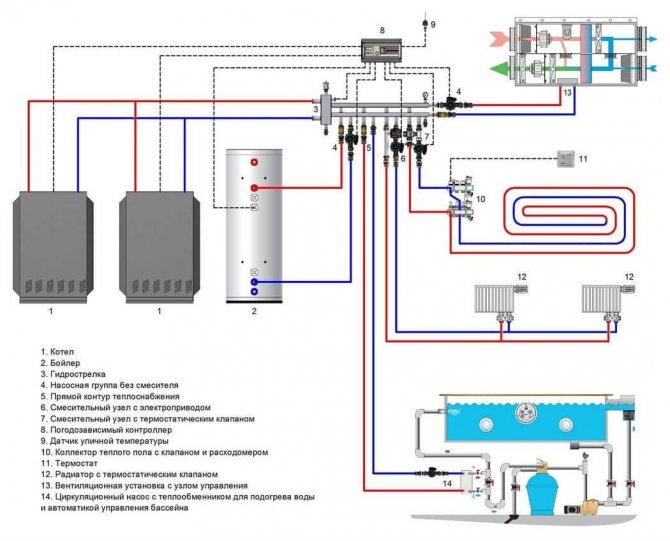

De belangrijkste beslissingen over de automatisering van ketelhuizen worden genomen tijdens het ontwikkelen van automatiseringsschema's (functionele diagrammen).Automatiseringsschema's worden ontwikkeld op basis van het ontwerp van warmtetechnische schema's en besluitvorming over de keuze van de hoofd- en hulpapparatuur van de stookruimte, de mechanisatie en communicatie over warmtetechniek. De belangrijkste uitrusting omvat een keteleenheid, rookafzuigers en ventilatoren, en de hulpapparatuur omvat een pomp- en ontluchtingseenheid, een chemische waterzuiveringsinstallatie, een verwarmingseenheid, een condensaatpompstation, een gasdistributiestation, een stookolie (steenkool) magazijn en een brandstoftoevoer.

De reikwijdte van automatisering wordt genomen in overeenstemming met SNiP II-35-76 (sectie 15 - "Automatisering") en de vereisten van fabrikanten van thermische mechanische apparatuur.

Het automatiseringsniveau van ketelhuizen hangt af van de volgende belangrijkste technische factoren:

- type ketel (stoom, heet water, gecombineerd - stoom en water);

- het ontwerp van de ketel en zijn uitrusting (vat, directe stroming, gietijzeren sectionaal onder druk, enz.), het type trek, enz.; het type brandstof (vast, vloeibaar, gasvormig, gecombineerd - gasolie, verpulverd) en het type brandstofverbrandingsapparaat (TSU);

- de aard van de warmtebelasting (productie, verwarming, individueel enz.);

- het aantal ketels in de stookruimte.

Bij het opstellen van het automatiseringsschema worden de belangrijkste subsystemen van automatische besturing, technologische bescherming, afstandsbediening, warmtetechniekregeling, technologische blokkering en signalering verstrekt.

Doelstellingen en doelen

Moderne automatiseringssystemen voor ketels kunnen een probleemloze en efficiënte werking van apparatuur garanderen zonder directe tussenkomst van de operator. Menselijke functies worden gereduceerd tot online monitoring van de gezondheid en parameters van het hele complex van apparaten. Ketelhuisautomatisering lost de volgende taken op:

- Automatische start en stop van ketels.

- Ketelvermogenregeling (cascaderegeling) volgens de gespecificeerde primaire instellingen.

- Boosterpompregeling, regeling van de koelvloeistofniveaus in de werk- en verbruikscircuits.

- Noodstop en activering van signaalgevers in geval van systeembedrijfswaarden buiten de ingestelde limieten.