| Nome | Características principais |

| Líquido | O mais comum. É utilizado para isolamento térmico de várias estruturas, para reparações. Preenche fissuras e lacunas. Pode ser cozinhado no local. |

| Granular (termovado) | É feito esmagando o polímero em frações de 10-15 mm. Econômico durante a instalação. O penoizol em grânulos em volume é 2 vezes maior do que a quantidade de folha de polímero obtida durante a produção. Eles preenchem as cavidades entre as paredes ao colocar o chão. |

| Folha | O isolamento é derramado em uma forma especial, cortado quando pronto, seco e processado posteriormente. É montado na parte externa das paredes das casas, fixado com buchas. Também pode ser colocado no chão (entre as vigas). |

Indicadores e vantagens do penoizol

A popularidade da espuma de ureia se deve ao seu baixo preço e características:

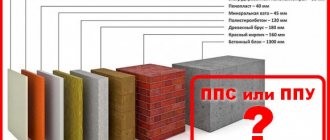

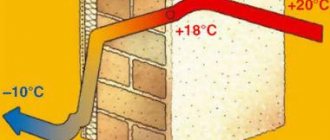

- Baixa condutividade térmica (0,041 W / m2 * K). Para garantir um bom isolamento térmico, uma camada estreita de isolamento de espuma é suficiente (pelo menos 10 cm).

- Alta absorção de ruído, até 65%. Mesmo uma camada estreita de material de construção resolve o problema do isolamento acústico.

- Boa resistência ao fogo. O isolamento pertence ao grupo de inflamabilidade G-1 com a categoria de inflamabilidade B-2. O polímero não derrete, mas evapora sem liberar toxinas prejudiciais. Fuma fraco.

- Higroscopicidade. O ar pode passar através da espuma, a propriedade de permeabilidade ao vapor permite que as paredes "respirem".

- Neutralidade química para vários componentes, incluindo solventes orgânicos.

- Bioestabilidade. Fungo e mofo não crescem no penoizol, camundongos / ratos não o roem.

Isolamento térmico com espuma líquida - penoizol.

O escopo de aplicação da espuma de ureia - cinza de espuma como um aquecedor é muito amplo:

- isolamento de paredes ocas: casas de estrutura de madeira, casas de madeira com isolamento para tapume, cavidades ocas em alvenaria;

Vídeo: Isolamento térmico da parede de uma casa de madeira com espuma líquida - penoizol.

- isolamento do piso, por exemplo, se a casa estiver sobre estacas com subsolo ventilado;

- isolamento de sótãos;

Vídeo: Preenchimento do piso e sótão com espuma líquida - penoizol.

- isolamento do telhado do sótão;

- isolamento de câmaras e recipientes frigoríficos industriais;

- isolamento de instalações industriais.

desvantagens

Penoizol tem as seguintes desvantagens.

Primeiro, ele absorve a umidade e não a distribui. O Penoizol é bastante resistente à umidade, mas esta característica não permite o uso de isolante na concretagem da fundação.

Em segundo lugar, o material dá um sedimento na faixa de 0,1-5%.

Em terceiro lugar, o penoizol rasga-se facilmente - tem baixa resistência à tração.

Em quarto lugar, é possível colocar o isolamento apenas em uma temperatura positiva (pelo menos + 5 ° C). Somente neste caso você obterá espuma de alta qualidade para preencher as cavidades.

Se o penoizol em folha e granulado não emite substâncias perigosas, então na forma líquida pode evaporar toxinas prejudiciais. Os trabalhadores estão em melhor situação tendo equipamento de proteção.

O que é penoizol

É um material poroso que se assemelha a espuma. Mas, ao contrário dele, o penoizol é elástico: depois de prensado, pode tomar sua forma original. Ele também contém células porosas menores. O novo polímero é chamado de espuma líquida devido à semelhança na estrutura e nos dados externos, mas o processo de sua criação é fundamentalmente diferente.

A composição do penoizol inclui componentes químicos: ácido fosfórico, resina de ureia e um agente espumante. Esses compostos, em certas proporções, entram no dispositivo de ar comprimido destinado à síntese. Como resultado de reações químicas, uma massa na forma de espuma é obtida.Aumentando em volume, ele preenche todas as rachaduras, rachaduras, espaços entre as estruturas.

Equipamento para produção de penoizol e aparência do material obtido

Coágulos brancos e consistência gelatinosa lembram poliestireno expandido, mas difere em uma estrutura de malha fina. Possui:

- excelentes capacidades de isolamento térmico;

- resistência à umidade e ao fogo;

- Amizade ambiental;

- elasticidade;

- a capacidade de fechar bem quaisquer buracos e lacunas.

A instalação do isolamento é realizada por pulverização com um dispositivo especial. Com um pouco de trabalho, o penoizol é usado em cilindros. O novo polímero é utilizado para isolamento térmico de paredes, pisos e tetos, preenchimento de tetos entre pisos.

Quando os componentes são combinados nas proporções exigidas, o penoizol não endurece imediatamente. O processo ocorre gradualmente:

- após 10-15 minutos, a espuma endurece um pouco;

- após 1-4 horas, endurece;

- após 2-3 dias, torna-se totalmente sólido e adquire as qualidades necessárias.

Quando aplicado na superfície, lembra espuma de poliuretano. A tecnologia de pulverização pressupõe uma camada contínua de isolamento térmico, o que torna possível processar qualquer estrutura geométrica.

Importante! O novo material é utilizado na construção civil em diversos países, já que alto isolamento térmico se alia a baixos custos para sua fabricação. A instalação do isolamento é realizada rapidamente, a velocidade de trabalho aumenta 4 a 5 vezes e a utilização em estruturas leves, torna o material ainda mais procurado.

Tecnologia de fabricação Penoizol

- Em um recipiente separado, 3 ingredientes são misturados: água, um agente espumante e um catalisador de reação. Resina de uréia-formaldeído é derramada no segundo recipiente. Posteriormente, ele entra na mistura sob a influência do ar comprimido.

- Os componentes são bem misturados até se formar uma mistura, de consistência semelhante a um suflê. O material resultante é denominado penoizol líquido, ou seja, já é adequado para uso em canteiros de obras.

- A massa líquida é derramada em moldes de vários tamanhos. A cura ocorre à temperatura ambiente, dura até 3 horas (dependendo da forma, tamanho e receita específica), em média - 30-40 minutos.

- As folhas de isolamento resultantes são cortadas em placas separadas de acordo com as dimensões exigidas.

- A espuma de uréia é revestida com um composto protetor que aumenta a força e a resistência ao fogo.

- O produto acabado é embalado e armazenado.

Descrição da espuma líquida - penoizol.

Isolamento de uréia - plástico espumado consistindo de 98% de ar e 2% de resina de uréia-formaldeído com aproximadamente o mesmo número de poros abertos e fechados. A estrutura de sua espuma líquida é semelhante ao conhecido suflê tipo merengue, e de longe muitas pessoas o confundem com poliestireno expandido (poliestireno), mas em uma inspeção mais próxima, adivinha-se um material completamente diferente da espuma. Outros nomes para isolamento são mipora, espuma líquida - penoizol, isolamento líquido, espuma de uréia, bipor e mettemplast.

Vídeo: Aspecto da espuma líquida - penoizol e suas propriedades mecânicas.

O que você precisa para começar

Um negócio de penoizol pode ser iniciado sem um investimento sério. O equipamento é barato, e as principais despesas mensais irão para compra de matéria-prima e remuneração de pessoal.

Tabela 1. Custos Iniciais do Negócio Penoizol.

| Item consumivel | preço, esfregue. |

| check-in | 20 mil |

| Instalações para alugar, 90 sq. m | 25 mil |

| Equipamento | 200 mil |

| Matérias-primas (por um mês em plena carga) | 230 milhares |

| Salário, 6 pessoas | 190 mil |

| Despesas adicionais | 100 mil |

| Total | 765 milhares |

Os cálculos são relevantes para uma cidade com população de 1 a 1,5 milhão de pessoas. Os custos adicionais incluem contas de serviços públicos, promoção de publicidade, preparação de instalações, etc.O valor das deduções fiscais não está incluído no cálculo.

Portanto, consideremos o esquema clássico para a produção de penoizol usando uma instalação GZhU.

A resina é despejada em um tanque.

Em outro tanque, uma solução de OFA e surfactante. As proporções são aproximadamente iguais: 1% OFA e 1% surfactante (depende do endurecimento e da dureza da água).

A solução é alimentada no gerador de espuma por uma bomba centrífuga. O ar comprimido do compressor também entra lá. O concentrado de espuma é um tubo cheio de malha de metal ou plástico, aparas, bolas de rolamentos e outro lixo que serve a um propósito - criar a maior área de superfície possível. Bolhas de ar são formadas justamente nas bordas dos ambientes, lembre-se da experiência da infância com um anel, que mergulhávamos em espuma com sabão e soprávamos nele para formar bolhas de sabão.

Na saída do gerador de espuma, forma-se uma corrente de espuma com sabão, na qual a resina é injetada em jato ou aerossol. A resina também é fornecida por uma bomba centrífuga. Em seguida, a mistura de espuma com sabão e resina move-se ao longo de uma mangueira com diâmetro de 35 a 45 mm e comprimento de 10 a 20 me é misturada ao mesmo tempo. A espuma de sabão já contém um catalisador (CFC), que acelera a polimerização da resina que ficou nas paredes das bolhas. Depois de sair da mangueira, a espuma irá polimerizar.

Desvantagens da instalação:

a) gerador de espuma:

1. No gerador de espuma sob uma pressão de 2-2,5 atm. solução e ar comprimido são fornecidos, o que gradualmente comprime o enchimento, o que por sua vez leva à deterioração da formação de espuma. É necessário monitorar constantemente se o enchimento está uniformemente distribuído por todo o gerador de espuma (isso não se aplica às esferas dos rolamentos )

2. Em caso de entupimento da mangueira de saída, torção ou contrapressão da espuma ao despejar na cavidade, a alta pressão pode se acumular e parte da resina pode entrar no gerador de espuma. Lá ele irá polimerizar com segurança e você obterá um cheiro tão forte que é bastante difícil de limpar.

3. Basicamente, este tipo de geradores de espuma usa malha de metal emaranhada, que é fortemente influenciada pelo OFC. Se você levava o equipamento a sério e colocava nos tubos uma malha importada, resistente a OFC, que servia por muito tempo, agora, porque. não está mais no mercado Você corre o risco de ver o enchimento se desfazer em pó após 2 meses de trabalho.

b) BOMBAS: as bombas centrífugas são utilizadas em instalações do tipo GZHU. Essas bombas criam uma pressão máxima de 4 atm. e, ao mesmo tempo, sua produtividade cai para zero.

1. A maior desvantagem dessas bombas é a dependência do desempenho da contrapressão. Além disso, se a contrapressão for criada na saída da mangueira, por exemplo, você acidentalmente dobrar a mangueira, decida elevar a mangueira em 2 a 3 metros ao encher vazios, etc. , então as bombas na linha de solução e na linha de resina mudarão seu desempenho de forma desigual, porque esses fluidos têm viscosidades diferentes. Por isso você pode garantir que NUNCA alcançará a proporção certa entre argamassa e resina, a proporção sempre flutuará. Na prática, isso significa que em alguns lugares você terá uma espuma leve e quebradiça (por falta de resina e excesso de OFA), e em alguns lugares o penoizol ficará pesado e macio (por excesso de resina e falta de OFA). E em alguns lugares a espuma vai cair devido à grande falta de OFK. (A reação de polimerização é lenta e as bolhas têm tempo para entrar em colapso).

2. A "METTEM" fabricou o impulsor e a cabeça da bomba ao longo da linha com uma solução de aço inoxidável. Se, no entanto, decidir comprar um falso para GZHU, e desde nada mais, todos os outros comercializados pela GZHU são falsificações e plágio, exigem o cabeçote da bomba centrífuga ao longo da linha da solução de aço inoxidável. Caso contrário, o OFK irá "comer" rapidamente a sua bomba.

c) Má mistura.

d) Formação de espuma irregular.

Vou me alongar sobre esses dois pontos mais tarde.

Agora vamos passar para as instalações do tipo FOAM-2000.

A principal vantagem das instalações deste tipo em relação ao GZhU é a ausência de um gerador de espuma. Neles, a espuma é criada devido aos fluxos turbulentos de água e ar na mangueira ao esfregar contra as paredes da mangueira. Em seguida, a resina é injetada na corrente de espuma, assim como no GZHU, e a mistura ocorre na mangueira de saída. E como não há gerador de espuma, não há desvantagens associadas a ele.

Devido ao fato de que as bombas centrífugas são usadas no PENE-2000, as desvantagens de manter a proporção necessária e a sensibilidade à contrapressão são idênticas às do GZHU.

A instalação ucraniana "Padrão" funciona de acordo com o mesmo princípio que "PENA-2000". Os caras que fazem e vendem afirmam que esta é uma unidade de nova geração. Eu tenho que desapontar. A única diferença entre esta unidade e o "FOAM-2000" é o uso de uma bomba de engrenagens ao longo da linha de resina.

Isto é bom ou ruim?

Por um lado, é bom, a cada momento você sabe quanto gasta resina em uma unidade de tempo. E isso é tudo. Não há outros aspectos positivos aqui. A densidade e a qualidade da espuma são determinadas pela proporção entre a quantidade de água, ar e resina. Alterar a contrapressão na mangueira de saída não alterará o fluxo de resina. E quanto à solução? Afinal, existe uma bomba centrífuga. E se em um sistema com duas bombas centrífugas, com uma contrapressão aumentada, a produtividade de ambas as bombas diminuiu proporcionalmente (com um erro devido às diferentes viscosidades dos líquidos), então no "Padrão" a mudança na produtividade ocorrerá apenas ao longo a linha de solução, ou seja a desproporção será maior.

Na verdade, a linha do tom foi tentada mais de uma vez. A empresa NST possui uma unidade sob a marca PENA-2000 com uma bomba de parafuso ao longo da linha de resina. Vladimir (diretor Andrey Konovalov) trabalha há muitos anos em sua própria fábrica com uma bomba de engrenagem na linha de resina. Mas se Andrey usasse um motor assíncrono com uma caixa de engrenagens como acionador de uma bomba de engrenagens, os irmãos ucranianos seguiram um caminho simples - forneceram uma furadeira elétrica como acionamento. Estou familiarizado com esta unidade. Usamos nas instalações "STREAM 6". Um motor com escova é muito mais sensível a picos de tensão. Mesmo definindo o potenciômetro em uma determinada posição, você não pode ter certeza de que na próxima vez que ligá-lo, você obterá o número necessário de rotações. Portanto, os inventores foram obrigados a colocar um tacômetro na furadeira elétrica e usar um estabilizador (que, aliás, não vem no kit). Infelizmente, não há feedback lá. Aqueles. Quando a rotação do motor muda, o dispositivo mostra fielmente os números. A questão é: com que frequência você olhará para a tela durante a operação?

Então, eles estão tentando nos dar uma medida forçada ao usar motores coletores (instalação de um tacômetro), para uma palavra nova na produção de penoizol. Assim como Dale Carnegie: “Se você tem um limão, faça limonada com ele.” O padrão é anunciado como uma unidade de capacidade variável. IMPRESSIONANTE. Especialmente para um iniciante.

Vou revelar um segredo terrível. Na produção do penoizol não é necessária produtividade variável, e mesmo muito prejudicial, se você deseja receber material normal, deve se esforçar para manter a estabilidade de TODOS OS PARÂMETROS. Por isso, o material da mais alta qualidade é obtido nas oficinas, e não no canteiro de obras.

Peço desculpas ao leitor por dar tanta atenção à instalação Standard, embora não a mereça. É que os criadores desta instalação estão fazendo publicidade muito agressiva, à qual as pessoas que decidiram começar a produzir penoizol podem facilmente sucumbir.

Como são resolvidos os problemas de fornecimento estável de componentes na fábrica de Potok?

Em primeiro lugar, decidimos que na produção do penoizol o mais importante é a estabilidade do fornecimento de componentes através da linha Resina e da linha Solução. Isso resolve muitos problemas.

Em primeiro lugar, é fácil selecionar com antecedência a concentração mínima necessária de agente espumante e ácido, que por sua vez:

1. Tem um efeito benéfico na qualidade da espuma produzida.

2. Torna a densidade do produto previsível.

3. Reduz o custo do material.

Para isso, na unidade Potok-6, utilizamos bombas peristálticas elétricas de nossa própria concepção. Eles mostraram bons resultados, mas não resolveram alguns dos problemas. A pressão máxima que eles podiam criar era de 6 atm. Considerando que esta é a pressão de trabalho com o nosso método de espumação, as bombas permitiram preencher apenas o horizonte com a instalação, com um excesso máximo de 3-4 m. Além disso, a qualidade do material consumível (tubos de borracha ) deixou muito a desejar. Era possível seguir o caminho de selecionar tubos de melhor qualidade, por exemplo, silicone reforçado ou poliuretano, mas isso não resolveu o problema da falta de pressão de trabalho. Portanto, as bombas peristálticas tiveram que ser abandonadas.

Nas unidades Potok-7 e Potok-9, usamos bombas de êmbolo doseadoras de alta pressão com motor assíncrono. Pegamos os alemães padrão. Nós mesmos fazemos uma cabeça de plástico para eles. Essas bombas permitem que você trabalhe do solo, elevando apenas as mangueiras até o solo. Em Chita, a unidade Potok-9 ocupava o 14º andar, enquanto a unidade ficava na parte inferior.

A ideia principal: as proporções de todos os componentes são selecionadas antecipadamente, ao misturar a solução. Durante a operação, o fornecimento de componentes através da linha de resina e da linha de solução não é alterado. A densidade é regulada pelo fornecimento de ar. Da instrumentação, apenas o manômetro da linha de ar irá mostrar a densidade da espuma.

Agora, vamos passar para a mistura e a formação de espuma, processos que omiti no início do artigo.

Portanto, a qualidade da mistura.

Eu vou me repetir. Um dos componentes necessários para a produção de espuma de ureia é um catalisador (UFC). Quanto melhor distribuirmos as moléculas de catalisador sobre o volume da resina, menos precisaremos dela e melhor será o material. A reação química ocorrerá na mesma taxa, as cadeias de polímero terão aproximadamente o mesmo comprimento e, durante a polimerização, não haverá tensões internas que levem a um encolhimento adicional. Quanto ácido é necessário? O agente espumante mantém as bolhas de espuma por cerca de 15-20 minutos, após os quais começam a estourar, o que significa que a polimerização deve ocorrer em 10-15 minutos.

Nas instalações GZHU, "Foam-2000", "Standard", primeiro forma-se um fluxo de espuma, depois a resina é injetada e agitada mecanicamente com ar comprimido.

Nas unidades Potok, a solução é primeiro misturada com a resina por meio de ar comprimido, sem a formação de bolhas, e só então essa mistura é espumada. O que é mais fácil?

Imagine que você precise distribuir um líquido viscoso uniformemente sobre as paredes mais finas de bolhas pegajosas (a parede de uma bolha é simultaneamente a parede de três ou quatro adjacentes) por meio de agitação mecânica sem destruir a espuma. Não é uma tarefa fácil. Muito provavelmente impraticável em princípio.

Por outro lado, misture os dois líquidos.

Compare você mesmo.

Mas esta é uma comparação especulativa. Se eu estiver certo, deve haver confirmação digital. Então, quanto ácido as diferentes plantas usam? Ao comparar, indicarei duas proporções: a porcentagem de ácido na solução (levando em consideração as diferentes durezas da água) e a proporção da solução fornecida para a resina (levando em consideração a viscosidade da resina). Aqueles. com a mesma porcentagem de ácido na solução, se mais solução for fornecida em relação à resina, então mais ácido será necessário por unidade de massa de resina.

GZhU, "Foam-2000" - ácido a 1-2% em solução, proporção solução / resina de 1,5-2,5 / 1.

"Padrão" - 5% de ácido em solução, proporção de solução / resina de 1,5-2,5 / 1.

"Stream" - 0,5-1% de ácido em solução, proporção de solução / resina de 1-1,5 / 1.

Comentários adicionais, eu acho, são supérfluos.

Vamos conversar melhor sobre espuma.

Já disse como se obtém a espuma nas instalações GZhU. Mas se não houvesse formação de espuma secundária, então o penoizol não poderia ser obtido. O que é espuma secundária? Quando a resina é adicionada à corrente de espuma (jato ou aerossol) e mais agitação mecânica com ar comprimido, algumas das bolhas estouram. Nesse caso, a solução contida na parede da bolha é misturada a uma solução aquosa de polímero (resina) e cria uma nova bolha. Isso é feito por atrito contra as paredes da mangueira. Por exemplo, pense em fazer espuma em um copo de barbear usando um pincel. O ar comprimido atua como uma escova e a parede da mangueira atua como um copo. Quanto mais bolhas estouram e se formam novamente, melhor será a mistura da solução com a resina, ou seja, quanto mais comprida for a mangueira de abastecimento, melhor. Mas existem limitações aqui. A limitação é a capacidade do compressor. Em um determinado comprimento da mangueira, o ar perde energia, vencendo o atrito contra as paredes da mangueira, e para de misturar a espuma com a resina, mas simplesmente move a espuma ao longo da mangueira até a saída. Neste caso, a destruição de bolhas na interface mangueira / espuma continua, ou seja, apenas perdemos um pouco da espuma. Neste caso, o líquido formado nas paredes da mangueira não forma novas bolhas e não se move na velocidade do fluxo da espuma, mas desce lentamente em um gotejamento se houver um declive natural, polimeriza e entope a mangueira . A receita parece simples. Você só precisa colocar um compressor mais potente. Mas este não é o caso. Com um excesso de ar, bolhas de ar aparecem na espuma, o que degrada a qualidade da espuma. Idealmente, precisamos apenas de tanto ar quanto queremos para obter espuma.

As unidades "Foam-2000" e "Standard" operam com base no princípio de formação de espuma secundária.

A qualidade da espuma depende do tamanho e da uniformidade das bolhas. Quanto mais tempo e com mais energia misturarmos a espuma, menores e mais suaves serão as bolhas. Mas, em qualquer caso, não importa o quanto você mexa a espuma com um pincel, você não consegue uma espuma que seria comparada com a espuma contida nas latas de barbear. Para isso é necessário mudar o método de espumação.

Nas configurações do Stream, mudamos a forma. Primeiro misturamos dois fluidos com ar sob pressão sem formação de espuma, e parte do ar é dissolvido no fluido. Ao mover-se ao longo da mangueira, a pressão diminui e o líquido ferve com a formação de pequenas bolhas em todo o volume ao mesmo tempo. O resto do ar adiciona espuma ao líquido por formação de espuma secundária. Além disso, o ar tem mais energia cinética do que em outras instalações, pois fornecido com grande pressão. Portanto, precisamos de um compressor com menor consumo de ar e temos a oportunidade de integrá-lo na instalação ("Stream-7).

Documentos

Primeiro você precisa registrar uma forma de atividade. Você pode trabalhar na forma de um indivíduo (empresário individual) ou de uma pessoa jurídica (LLC). Tudo depende dos planos do empresário, da escala de produção. Cada formulário tem suas próprias capacidades e limitações, no entanto, trabalhar na forma de uma LLC permitirá que você coopere até mesmo com grandes construtoras e redes de atacado e varejo.

Ao registrar, os códigos OKVED-2 são indicados.

23.99.6 "Produção de calor mineral e materiais e produtos isolantes de som".

22.23 "Fabricação de produtos plásticos utilizados na construção".

22.29 "Fabricação de outros produtos plásticos".

32.9 “Fabricação de produtos não incluídos em outras categorias”.

A certificação não é necessária para lançar um projeto de negócios. O polímero é produzido de acordo com TU 2254-001-33000727-99 “Isolamento de espuma com isolamento térmico. Condições técnicas ".

Benefícios do uso de penoizol

Uma característica do penoizol, que é uma espuma líquida, é a capacidade de ser bombeado para dentro de qualquer cavidade.A partir daí, o líquido se polimeriza, seca, toma a forma desejada e passa a desempenhar determinadas funções.

O excelente desempenho não é a única vantagem deste material. A sua composição garante estabilidade biológica, o que significa que é garantido que estará isento de bolores, fungos, insectos e ratos ao longo de toda a sua vida útil. Em comparação com a espuma e a lã de vidro, retém melhor o calor em cerca de 10%. Não queima, por isso é ideal do ponto de vista da segurança contra incêndios. Também é permeável ao vapor, o que significa que permite deixar o excesso de umidade do lado de fora.

Equipamento para penoizol

Para a produção industrial de isolamento, você precisa comprar os seguintes equipamentos:

- compressor e fonte de alimentação;

- uma planta de gás-líquido para gás liquefeito, incluindo um sistema de bombeamento para o fornecimento de espuma e solução;

- formas dobráveis para verter;

- recipientes para fazer uma mistura;

- mesa grande para material de embalagem.

Nesta configuração, é possível produzir penoizol em folha e líquido.

À venda encontram-se equipamentos de produção russa, ucraniana e estrangeira. Os modelos diferem uns dos outros em preço, características técnicas - incluindo o grau de automação do processo. Existem instalações móveis e fixas.

Equipamentos e componentes para a produção de penoizol., Unidades UPG, resina VPS-G, agente espumante ABSK, ácido ortofosfórico.

Preço negociado Comprar

Você mesmo pode fazer o equipamento - os desenhos e diagramas necessários estão à venda.

Ao escolher uma técnica, é melhor procurar um vendedor que treine o pessoal do cliente na instalação. O equipamento deve ser garantido.

Composição e aplicação

O principal componente do penoizol é um polímero - resina de ureia.

Para a fabricação de penoizol, use:

- resina polimérica de ureia;

- endurecedor;

- agente de formação de espuma;

- água especialmente preparada para o processo.

O penoizol acabado é muito semelhante ao suflê. Ao entrar em contacto com o ar, solidifica-se, preenchendo os vazios nas estruturas dos edifícios, o que cria o efeito de isolamento térmico e acústico da divisão.

A produção do penoizol pode ser iniciada no equipamento já existente ou montada manualmente de acordo com os desenhos. A facilidade de uso permite trabalhar com penoizol durante todo o ano, independentemente das condições climáticas. Telhados, tetos, paredes, fundações e divisórias podem ser isolados com este material.

O processo de fabricação em si não é muito difícil, então você pode preparar o isolante em casa. Tendo modesta experiência em construção, o conhecimento necessário e instalação de alta qualidade, fazer penoizol com as próprias mãos é uma tarefa real.

O equipamento para a produção de penoizol consiste em:

- bomba de solução;

- bomba de espuma;

- gerador de espuma;

- compressor;

- fonte de energia.

A produção do penoizol para venda a terceiros ou compradores pode ser montada em ambientes fechados, mas uma opção eficaz (economia nos serviços de transporte) seria produzi-lo diretamente no canteiro de obras, por meio de gerador de espuma.

Equipamentos para a produção de penoizol no mercado moderno são representados por diversos fabricantes. Uma vasta seleção de equipamentos russos e ucranianos (Pena-2000 DMU, Pena-2000 10 / UM, Pena-2000R) é apresentada a um empresário que decidiu iniciar a produção de penoizol.

Unidade de isolamento de espuma Foam 2000 DMU Imediatamente é necessário decidir para que a unidade está sendo comprada. Se você planeja isolar sua casa e vários objetos para seus parentes e amigos, então não é necessário comprar equipamentos caros, mas tente manter dentro de um orçamento pequeno.

Alternativamente, você pode fazer você mesmo uma instalação gás-líquido ou pneumohidráulica.

Você pode estar interessado em um artigo sobre como isolar paredes com penoizol.Leia o artigo sobre isolamento doméstico com penoizol aqui.

Matéria prima

O produto é produzido pela espumação de uma resina polimérica de acordo com uma receita desenvolvida. Dependendo da fórmula, podem ser adicionados aditivos à composição, mas os componentes principais são os mesmos.

- Resina sintética de ureia-formaldeído.

- Agente de formação de espuma. Necessário para a formação de espuma estável.

- Catalisador (endurecedor). Acelera o processo de endurecimento.

- Água com temperatura não inferior a + 20 ° С.

Encontrar e comprar as matérias-primas necessárias não será um problema.

Existem padrões geralmente aceitos em relação à receita, mas um empresário pode muito bem criar sua própria fórmula de isolamento. É melhor entrar em contato com um especialista em construção, embora você mesmo possa encontrar as informações - existem recursos online suficientes, fóruns sobre esse assunto no Runet.

Componentes iniciais para a produção de penoizol

Pela sua composição e estrutura, o Penoizol pertence à classe das espumas de ureia com um coeficiente de condutividade térmica de 0,035 - 0,047 W / mK e uma densidade de 8 - 28 kg / m3. A composição dos componentes utilizados para sua produção é bastante simples:

- resina polimérica de ureia;

Este é o componente principal. Não é incomum e é bastante utilizado na produção de aglomerado e de fibra. A resina se parece com uma suspensão de cor marrom claro e consiste em 55% de matéria seca, 0,25% de formaldeído e água. Refere-se a materiais não combustíveis.

- agente de formação de espuma;

Existem algumas variedades dele (Morpen, ABSK, Penostorom, etc.), então quase qualquer um pode ser usado. Por sua composição, é uma substância marrom viscosa, de baixo consumo de combustível, com teor de ácido sulfúrico de cerca de 2%.

- ácido ortofosfórico;

Este componente, em essência, desempenha as funções de um endurecedor. É um material combustível e possui densidade de 50 a 90%.

- agua.

A água é usada com água da torneira comum.

Oficina de produção de Penoizol

Para organizar um negócio, você precisará de uma sala com uma área de 70 a 90 m². m, dividido em uma oficina de produção, um armazém, uma sala de pessoal, um escritório administrativo e um banheiro. Deve estar localizado longe de áreas residenciais. É necessário realizar comunicações no território da mini-planta.

A oficina está equipada com corrente de 220V e um bom sistema de ventilação. Este último é necessário, pois ao secar as lâminas de isolamento são liberadas substâncias nocivas à saúde (o fenol-formaldeído está presente na composição da resina sintética).

O armazém armazenará matérias-primas e produtos acabados. Vale a pena colocar prateleiras de metal na sala.

As instalações devem ser equipadas com uma entrada de carro para operações de descarga e carregamento.

Como equipar uma oficina?

A mini-produção de penoizol como negócio exigirá a compra de equipamento técnico. A linha padrão para a produção de material em folha inclui o seguinte conjunto de equipamentos:

- compressor,

- instalação gás-líquido,

- formulários recolhíveis,

- recipientes para componentes,

- mesa de embalagem.

A compra de uma câmara de secagem não é necessária, uma vez que a mistura solidifica em condições normais.

Para fazer o penoizol no próprio canteiro de obras, você precisará quase do mesmo conjunto de máquinas - com exceção das mesas para embalagens e formulários. Uma planta móvel de gás-líquido e tanques compactos para a mistura de matérias-primas realizam todas as etapas tecnológicas necessárias. Em termos de custos, o equipamento técnico do negócio externo exigirá menos financiamento.

O preço do equipamento para a produção de penoizol é baixo. Você pode equipar totalmente a oficina por 100.000 rublos. Mesmo equipamentos potentes não custarão mais do que 300.000 rublos. É possível organizar atividades para a produção de um isolante térmico em canteiros de obras sem gastar nem 70.000 rublos.

Pessoal

Para atender à produção, você precisa contratar 3 pessoas, uma das quais será o sênior da oficina. Este último é responsável pela coordenação dos restantes trabalhadores, monitorizando a sua atividade e formação. É o trabalhador sênior que precisa ser enviado para um estágio no vendedor de equipamentos.

É necessário um gerente de vendas para organizar as vendas. Ele vai se reunir e negociar suprimentos com representantes de empresas de construção e atacado e varejo.

Um driver é necessário para entregar as matérias-primas à fábrica e os produtos acabados aos clientes.

O contador vai lidar com a papelada e preparação de papéis para o fisco. É melhor contratá-lo para terceirização (contatar uma empresa de contabilidade).

Vantagens e desvantagens

Externamente, o penoizol é semelhante aos biscoitos de marshmallow. Agradável ao toque, o material leve e poroso branco mantém sua elasticidade e resistência por várias décadas. Os especialistas em construção observam as seguintes vantagens do material:

- Baixo coeficiente de condutividade térmica. Este indicador faz do Penoizol um dos melhores aquecedores do mercado.

- Alta adesão à maioria dos materiais de construção e excelente penetração da espuma. Esses fatores facilitam a aplicação de isolamento em grandes áreas e em vários locais de difícil acesso, incluindo cavidades ocultas em paredes e telhados. O material se encaixa bem em superfícies horizontais, verticais e inclinadas.

- A vida útil estimada é de 55-75 anos. O resultado foi obtido por cálculos e testes em grande escala, mas a análise de amostras de controle que serviram por 10-20 anos o confirma.

- Alta permeabilidade ao vapor. Esta propriedade permite que o isolamento "respire", retirando o excesso de umidade de seu volume. Isso evita o acúmulo de umidade - um terreno fértil para fungos e microorganismos patogênicos. Ao mesmo tempo, um microclima confortável é mantido nas instalações.

- Pouco atraente para pragas: insetos e roedores. O penoizol se torna uma barreira natural para sua propagação.

- Resistente ao fogo aberto e alta temperatura. Quando aquecido, o penoizol não emite substâncias tóxicas, ao contrário de outros materiais de espuma.

- Resistente a solventes e outros produtos químicos ativos.

Existem várias desvantagens inerentes ao isolamento.

- Com o tempo, sujeito a encolhimento volumétrico;

- Pode exalar um odor desagradável quando aplicado e seca. Isso indica a baixa qualidade dos solventes e ligantes usados, mas não afeta a qualidade final do isolamento. Apenas para a duração das obras de isolamento térmico, deverá ser abandonada a habitação.

É melhor prestar atenção ao cheiro antes de comprar uma composição para pulverizar.

Para quem devemos vender o produto acabado?

3 grupos principais de consumidores de espuma de ureia:

- empresas de construção, empresas de reparação e construção;

- lojas de varejo e redes de atacado e varejo que vendem produtos de construção, mercados de construção;

- pessoas privadas.

No estágio inicial, é importante usar todos os canais de distribuição possíveis - é necessário atrair a atenção de potenciais compradores para o novo produto. No entanto, a opção mais conveniente é conseguir um contrato para grandes suprimentos de isolamento. Portanto, grande atenção deve ser dada às negociações com as construtoras.

O negócio da Penoizol é sazonal. A construção é ativamente realizada na estação quente. Claro, grandes projetos de construção são realizados no inverno, mas em geral, o volume de trabalho de construção no frio cai sensivelmente.

Etapas da tecnologia para produção de folha de penoizol

- Preparação de formulários.

- Derramando penoizol líquido.

- Exposição por 2-3 horas.

- Desmontando as formas e segurando os “cubos” do material por 3 horas.

- Corte primário em folhas.

- Secagem.

- Acabamento, embalagem, armazenamento, envio.

Parece que tudo é simples e claro. No entanto, a produção de penoizol em folha é uma tecnologia mais complexa do que o vazamento no local, o que requer uma adesão cuidadosa ao consumo de componentes, temperatura e regime de secagem.

Taxa de consumo aproximada de componentes de penoizol para preencher um formulário com um volume de 1m3

- Resina de uréia-formaldeído - 22 kg.

- Agente espumante - 0,2 kg.

- Catalisador de cura (ácido fosfórico) - 0,3 kg.

- Água da torneira ou água industrial - empiricamente.

A primeira coisa que você precisa para começar a produzir penoizol em folha é uma sala adequada. Caso sejam planejados volumes de produção industrial, será necessária uma sala com área de 250-500 m2, que deverá acomodar as seguintes áreas de produção:

- Armazém de matéria-prima.

- Área para preenchimento de formulários.

- Seção de secagem.

- Local para corte preliminar e acabamento e embalagem.

- Armazém de Produtos Acabados.

Características do processo de produção

Para a implementação do processo tecnológico (verter, desmontar formas, cortar, empilhar em racks, cortar na medida, embalar, etc.), será necessário pessoal de três pessoas.

Além disso, a área de produção deve ser "quente". Requisitos especiais para o regime de temperatura são impostos na seção de secagem. Portanto, no local de vazamento, deve-se manter uma temperatura de pelo menos 15 graus Celsius e, no local de secagem, de pelo menos 20-28 graus Celsius.

Como o processo de secagem dura três dias, a temperatura no compartimento de secagem deve subir gradativamente, começando de 20 graus no primeiro dia e atingindo 28 graus no último dia. As áreas de derramamento e secagem devem ter fornecimento e ventilação de exaustão eficazes.

Ao secar em prateleiras, as tábuas penoizol prontas não devem ter zonas "fechadas". Ou seja, o acesso de ar é fornecido por todos os lados das placas. É necessária uma secagem de alta qualidade para que não apareça retração posterior e o cheiro de formaldeído desapareça completamente. Sua duração depende da temperatura do ar na sala, da umidade relativa, do grau de troca de ar e da quantidade de água utilizada para a produção do penoizol.

Os moldes para a concretagem de lajes são quatro paredes de aço galvanizado conectadas entre si por meio de travas de liberação rápida. O fundo do molde é uma palete sobre a qual é colocada uma chapa de aço galvanizado, após a qual são instaladas as paredes. Por dentro, o molde não está manchado com nada.

Penoizol tem uma desvantagem - no processo de secagem intensiva, o encolhimento é possível, portanto, inicialmente o “cubo” do material acabado é cortado em folhas de tamanhos maiores do que o necessário. E após a secagem final, cada folha é passada por uma fresa especial, ajustada "à medida", que retira as "tolerâncias" (excessos) com uma precisão de um milímetro.

Assim, a partir do bloco inicial, obtêm-se cerca de 7 folhas de 1200x600x100 milímetros - 0,5 m3 de isolamento acabado, as quais são acondicionadas em filme térmico em embalagens de 7 peças.

As sobras e outros resíduos gerados durante o corte e fabricação das folhas de espuma são triturados em migalhas, acondicionados em sacos e utilizados para o aterro de isolamento térmico. Ou seja, é possível caracterizar a produção do penoizol em folha. Quão completamente inútil.

Deve-se notar que se o penoizol líquido pode ser usado, incluindo na reparação e reconstrução de edifícios e estruturas, então o material em folha é usado principalmente na construção de novos edifícios.