เครื่องวัดความดันเป็นอุปกรณ์ที่ใช้วัดความดันของของเหลวและก๊าซ หลักการทำงานของมันขึ้นอยู่กับการปรับสมดุลการกระทำของตัวกลางที่เป็นก๊าซหรือของเหลวโดยแรงของการเปลี่ยนรูปของเมมเบรนหรือสปริง อุปกรณ์นี้เป็นหนึ่งในองค์ประกอบที่จำเป็นสำหรับการควบคุมพารามิเตอร์ของการสื่อสารทางวิศวกรรมส่วนใหญ่ ดังนั้นจึงจำเป็นต้องมีมาตรวัดความดันสำหรับระบบทำความร้อนเพื่อตรวจสอบความดันส่วนเกินภายในหม้อไอน้ำและท่อ (ดูความดันในระบบทำความร้อนของบ้านส่วนตัว) ในขณะเดียวกันก็สามารถแจ้งสถานะของสารหล่อเย็นและส่งสัญญาณที่ขัดขวางการทำงานของอุปกรณ์เพื่อป้องกันเหตุฉุกเฉิน

วัตถุประสงค์ของการทดสอบไฮดรอลิก

ตามกฎแล้วระบบทำความร้อนใด ๆ จะทำงานในโหมดมาตรฐาน แรงดันใช้งานของสารหล่อเย็นในอาคารแนวราบส่วนใหญ่อยู่ที่ 2 atm ในอาคารเก้าชั้น - 5-7 atm ในอาคารหลายชั้น - 7-10 atm ในระบบจ่ายความร้อนที่วางใต้ดินตัวบ่งชี้ความดันสามารถเข้าถึง 12 atm

บางครั้งแรงดันที่ไม่คาดคิดเกิดขึ้นซึ่งนำไปสู่การเพิ่มขึ้นของแรงดันในเครือข่าย ผลที่ได้คือค้อนน้ำ การทดสอบท่อส่งความร้อนด้วยระบบไฮดรอลิกเป็นสิ่งจำเป็นในการตรวจสอบระบบไม่เพียง แต่สำหรับความสามารถในการทำงานภายใต้สภาวะปกติมาตรฐานเท่านั้น แต่ยังรวมถึงความสามารถในการเอาชนะค้อนน้ำด้วย

หากไม่ได้รับการตรวจสอบระบบทำความร้อนด้วยเหตุผลบางประการอุบัติเหตุร้ายแรงอาจเกิดขึ้นในภายหลังเนื่องจากแรงกระแทกของระบบไฮดรอลิกซึ่งจะนำไปสู่น้ำท่วมห้องอุปกรณ์เฟอร์นิเจอร์ ฯลฯ ด้วยน้ำเดือด

https://youtu.be/wyamZedWpzU

จำเป็นต้องตรวจสอบท่อไฮดรอลิกภายใต้เงื่อนไขใดบ้าง?

การทดสอบท่อไฮดรอลิกเป็นกิจกรรมที่ซับซ้อนซึ่งต้องมีการเตรียมการบางอย่าง การทดสอบต้องเป็นไปตามรหัสอาคารและข้อบังคับดังนั้นการตรวจสอบดังกล่าวดำเนินการโดยผู้เชี่ยวชาญที่มีคุณสมบัติสูงเท่านั้น

การทดสอบจะดำเนินการอย่างเคร่งครัดตามบรรทัดฐานและกฎที่ยอมรับและกระบวนการนี้ได้รับการดูแลโดยผู้เชี่ยวชาญ

ในการดำเนินการตรวจสอบท่อดังกล่าวจะต้องปฏิบัติตามเงื่อนไขต่อไปนี้:

- จุดใช้งานในไรเซอร์จะเปิดใช้งานพร้อมกันสำหรับการทดสอบอย่างไรก็ตามตำแหน่งนี้ไม่ได้บังคับเสมอไปและจะถูกกำหนดเป็นรายบุคคลขึ้นอยู่กับกรณีเฉพาะ

- มีการตรวจสอบลักษณะของอุปกรณ์สำหรับการอบผ้าขนหนูเมื่อทดสอบระบบน้ำร้อน

- การวัดอุณหภูมิจะดำเนินการที่จุดสุดขั้วในโครงสร้างเท่านั้น

- หลังจากดำเนินการทดสอบแล้วจำเป็นต้องนำน้ำออกจากระบบอย่างสมบูรณ์

- กรอกข้อมูลการสื่อสารจากล่างขึ้นบน กฎนี้จำเป็นสำหรับการเคลื่อนย้ายอากาศที่ถูกต้องและหลีกเลี่ยงสถานการณ์ฉุกเฉินที่เกี่ยวข้องกับแรงดันเกินเช่นเดียวกับความแออัดของอากาศ

- ขั้นตอนเริ่มต้นของการเติมการสื่อสารหมายถึงตัวยกหลักเท่านั้นและในขั้นตอนต่อไปคือการเติมไรเซอร์ที่แยกออกจากขั้นตอนหลัก

- ในระหว่างการทดสอบไฮดรอลิกอุณหภูมิโดยรอบต้องไม่ต่ำกว่า +5 ° C

ต้องปฏิบัติตามเงื่อนไขเหล่านี้โดยไม่คำนึงถึงประเภทของไปป์ไลน์และสื่อการทำงานที่ขนส่ง

การตรวจสอบระบบไฮดรอลิกจะดำเนินการสำหรับอุปกรณ์ต่อไปนี้:

- ท่อน้ำดับเพลิงภายใน

- ระบบน้ำร้อนและน้ำเย็น

- ระบบทำความร้อน

มีการทดสอบท่อประเภทต่างๆรวมถึงเครือข่ายเครื่องทำความร้อนและน้ำร้อน

ลำดับการทำงาน

การทดสอบท่อไฮดรอลิกควรดำเนินการตามลำดับต่อไปนี้

- การทำความสะอาดท่อ

- การติดตั้งก๊อกปลั๊กและเครื่องวัดความดัน

- เชื่อมต่อเครื่องกดน้ำและไฮดรอลิก

- ท่อจะเต็มไปด้วยน้ำตามค่าที่ต้องการ

- การตรวจสอบท่อและการทำเครื่องหมายสถานที่ที่พบข้อบกพร่อง

- การขจัดข้อบกพร่อง

- ทำการทดสอบครั้งที่สอง

- การตัดการเชื่อมต่อจากแหล่งจ่ายน้ำและการระบายน้ำออกจากท่อ

- การถอดปลั๊กและมาตรวัด

ขั้นตอนการ Hydrotesting ของท่อเทคโนโลยี

การทดสอบไฮดรอลิกของท่อเทคโนโลยีทำเพื่อกำหนดความหนาแน่นระหว่างการเกิดลายนูนและการรั่วไหลในท่อ เป็นครั้งแรกเครือข่ายจะได้รับการทดสอบก่อนเติมช่องและติดตั้งอุปกรณ์

การทดสอบที่ตามมาจะดำเนินการในขั้นตอนสุดท้ายหลังจากการเติมร่องลึกทั้งหมดและสิ้นสุดการดำเนินการในส่วนนี้ของระบบเทคโนโลยี การทดสอบล่วงหน้าสามารถทำได้เมื่อข้อต่อได้รับความแข็งแรงตามต้องการ

ถือว่าท่อเทคโนโลยีใด ๆ ผ่านการควบคุมแล้วหากไม่มีการแตกออกและความรัดกุมยังไม่แตก นอกจากนี้หากข้อต่อยังคงสมบูรณ์และไม่มีรอยรั่วเกิดขึ้น

เมื่อเสร็จสิ้นการทดสอบระบบเทคโนโลยีพวกเขาจะถูกปกคลุมด้วยพื้นดินทันทีและทำการทดสอบขั้นสุดท้าย ในระหว่างเหตุการณ์นี้ระบบเทคโนโลยีจะถูกล้างออกด้วยน้ำและพื้นที่ที่ต้องตรวจสอบจะถูกตัดออกจากระบบการทำงานโดยใช้ครีบหรือปลั๊ก

ก่อนการทดสอบข้อต่อเครือข่ายและซ็อกเก็ตจะถูกเทด้วยน้ำและปล่อยให้ยืนเป็นเวลา 24 ชั่วโมง การทดสอบขั้นสุดท้ายดำเนินการโดยไม่มีวาล์วนิรภัยและระบบกันน้ำ พวกเขาใส่ต้นขั้วแทน

ในกรณีนี้วาล์วจะเปิดจนสุดเพียงตรวจสอบสภาพของกล่องบรรจุก่อน เป็นไปไม่ได้ที่จะใช้วาล์วประตูเพื่อตัดโซนที่ทดสอบออกจากส่วนที่ใช้งานได้

เตรียมงาน

ก่อนทำการทดสอบไฮดรอลิกของท่อระบบทำความร้อนจำเป็นต้องแก้ไขวาล์วทั้งหมดเติมต่อมบนวาล์ว ฉนวนกันความร้อนอยู่ระหว่างการซ่อมแซมและตรวจสอบท่อ ระบบทำความร้อนจะต้องแยกออกจากท่อหลักโดยใช้ปลั๊ก

หลังจากเสร็จสิ้นการจัดการที่จำเป็นทั้งหมดแล้วระบบทำความร้อนจะเต็มไปด้วยน้ำ ด้วยความช่วยเหลือของอุปกรณ์สูบน้ำจะสร้างแรงดันที่มากเกินไปตัวบ่งชี้ของมันสูงกว่าอุปกรณ์ที่ใช้งานได้ประมาณ 1.3-1.5 เท่า ควรเก็บแรงดันที่เกิดขึ้นในระบบทำความร้อนไว้อีก 30 นาที หากยังไม่ลดลงแสดงว่าระบบทำความร้อนก็พร้อมสำหรับการทำงาน การยอมรับผลงานในการทดสอบไฮดรอลิกดำเนินการโดยการตรวจสอบเครือข่ายความร้อน

ขั้นตอนหลักของการทดสอบ

การทดสอบไฮดรอลิกดำเนินการในหลายขั้นตอน:

- มีการนำปั๊มสำหรับจ่ายน้ำเข้ามา

- ติดตั้งเครื่องวัดความดัน

- เติมน้ำในระบบ ในช่วงเวลานี้ช่องระบายอากาศจะยังคงเปิดอยู่จนกว่าจะมีน้ำเข้ามา นี่จะเป็นตัวบ่งชี้ว่ามีการกำจัดอากาศออกจากระบบ ในระหว่างการเติมระบบท่อจะได้รับการตรวจสอบการรั่วไหลและข้อบกพร่องของโครงสร้าง

- บังคับให้ระบบทำงานที่ความดันสูงโดยใช้ปั๊มชั่วขณะ

- ลดความกดดันในการทำงาน

- นำน้ำออกจากท่อตรวจสอบระบบอีกครั้ง

- ถอดมาตรวัดความดันและถอดปั๊ม

ใช้เวลาห้านาทีในการทดสอบเครือข่ายภายใต้แรงกดดัน เฉพาะท่อแก้วเท่านั้นที่ได้รับการทดสอบเป็นเวลายี่สิบนาที

อ้างอิง! เมื่อดูท่อเหล็กข้อต่อที่เชื่อมจะถูกเคาะด้วยค้อนกลมที่ข้อต่อทั้งสองด้าน ค้อนมีน้ำหนักประมาณ 1.5 กิโลกรัม อวนที่ทำด้วยโลหะที่ไม่ใช่เหล็กจะถูกตรวจสอบด้วยค้อนไม้ที่มีน้ำหนักประมาณ 700 กรัม เป็นไปไม่ได้ที่จะแตะเส้นที่ทำด้วยวัสดุอื่น

ความแข็งแรง

- ความดันในท่อจะเพิ่มขึ้นเป็นความดันทดสอบ (Pi) โดยการสูบน้ำและคงไว้เป็นเวลา 10 นาที ต้องไม่อนุญาตให้ความดันลดลงเกิน 1 กก. / ตร.ม. (0.1 MPa)

- ความดันทดสอบจะลดลงเป็นค่าที่คำนวณได้ (Pр) ภายในจากนั้นจะคงไว้โดยการสูบน้ำ ท่อจะได้รับการตรวจสอบข้อบกพร่องในช่วงเวลาที่จำเป็นในการดำเนินการตรวจสอบนี้

- ข้อบกพร่องที่ตรวจพบจะถูกกำจัดออกหลังจากนั้นจะทำการทดสอบไฮดรอลิกซ้ำของท่อส่งแรงดัน จากนั้นจึงสามารถเริ่มการทดสอบความแน่นได้

ความแน่น

- ความดันในท่อเพิ่มขึ้นถึงค่าทดสอบความรัดกุม (Pg)

- เวลาเริ่มต้นของการทดสอบ (Tn) จะถูกบันทึกไว้ระดับน้ำเริ่มต้น (hn) จะถูกวัดในถังวัด

- หลังจากนั้นจะมีการตรวจสอบการลดลงของตัวบ่งชี้ความดันในท่อ

ความดันลดลงมีสามทางเลือกให้พิจารณา

ครั้งแรก

หากภายใน 10 นาทีตัวบ่งชี้ความดันลดลงน้อยกว่า 2 เครื่องหมายบนมาตรวัดความดัน แต่ไม่ต่ำกว่าค่าภายในที่คำนวณได้ (Pр) การสังเกตจะเสร็จสมบูรณ์

ประการที่สอง

ถ้าหลังจาก 10 นาทีค่าความดันลดลงน้อยกว่า 2 เครื่องหมายบนสเกลเกจวัดความดันในกรณีนี้การตรวจสอบการลดลงของความดันไปยังความดันภายใน (Pр) ที่คำนวณได้จะต้องดำเนินต่อไปจนกว่าจะลดลงอย่างน้อย 2 เครื่องหมาย บนมาตรวัดความดัน

ระยะเวลาในการสังเกตท่อคอนกรีตเสริมเหล็กไม่ควรเกิน 3 ชั่วโมงสำหรับเหล็กหล่อเหล็กและท่อใยหินซีเมนต์ - 1 ชั่วโมง หลังจากเวลาที่กำหนดไว้ความดันจะต้องลดลงจนถึงความดันออกแบบ (Pр) มิฉะนั้นน้ำจะถูกปล่อยออกจากท่อลงในถังวัด

ประการที่สาม

หากภายใน 10 นาทีความดันน้อยกว่าความดันออกแบบภายใน (Pр) จะต้องระงับการทดสอบไฮดรอลิกต่อไปของท่อความร้อนและต้องใช้มาตรการเพื่อกำจัดข้อบกพร่องที่ซ่อนอยู่โดยการบำรุงรักษาท่อภายใต้แรงดันการออกแบบภายใน (Pр) จนกว่า การตรวจสอบอย่างละเอียดพบข้อบกพร่องที่จะทำให้ความดันลดลงที่ยอมรับไม่ได้ในท่อ

ความดันทดสอบท่อ

ความดันระหว่างการทดสอบด้วยน้ำของท่อจะถูกตรวจสอบด้วย manometers ก่อนอื่นจะต้องมีการตรวจสอบและปิดผนึก

ตาม GOST 2405-63 กลไกเหล่านี้ต้องมีระดับความแม่นยำอย่างน้อย 1.5 ปริมาตรของร่างกายต้องไม่น้อยกว่า 15 ซม. และสเกลสำหรับตัวบ่งชี้ความดันเล็กน้อยต้องมีอย่างน้อยสามในสี่ของค่าที่วัดได้

โดยการทดสอบไฮโดรเทตระบบจะไม่เพียง แต่ทดสอบระดับความแข็งแรงเท่านั้น แต่ยังรวมถึงความหนาแน่นด้วย ในกรณีนี้จำนวนความดันทดสอบจะถูกเลือกแตกต่างกัน ตัวอย่างเช่น:

- ระบบเหล็กและเหล็กหล่อประเภทความดัน - สำหรับพวกเขาตัวบ่งชี้ที่กำหนดในโครงการคือค่าสัมประสิทธิ์ 1.25 การเพิ่มขึ้นของความดันทดสอบเหนือระดับการใช้งานต้องไม่เกิน 5 กก. / ซม. 2 และระดับความดันทดสอบต้องไม่เกิน 10 กก. / ซม. 2

- ระบบซีเมนต์ใยหินชนิดรับแรงดันไม่สูงกว่าระดับความดันใช้งาน 5 กก. / ตร.ซม.

- ระบบโพลิเมอร์ได้รับการทดสอบภายใต้ความดันที่กำหนดโดย GOST หรือ TU สำหรับท่อบางประเภทและไม่อนุญาตให้ลดตัวบ่งชี้นี้ต่ำกว่าระดับการทำงาน

ในการสร้างแรงดันที่ต้องการในระหว่างการใช้ไฮโดรเทสติ้ง:

- เครื่องอัดไฮดรอลิก

- ปั๊มลูกสูบแบบใช้มือ

- ขับเคลื่อนปั๊มเกียร์

- ปั๊มปฏิบัติการ.

การกำหนดปริมาตรน้ำเพิ่มเติม

หลังจากเสร็จสิ้นการสังเกตการลดลงของตัวบ่งชี้ความดันตามตัวเลือกแรกและหยุดการปล่อยสารหล่อเย็นตามตัวเลือกที่สองควรทำสิ่งต่อไปนี้

- โดยการสูบน้ำจากถังวัดความดันในท่อจะเพิ่มขึ้นเป็นค่าระหว่างการทดสอบไฮดรอลิก (Pg)

- จำเวลาที่การทดสอบความรัดกุม (Tk) สิ้นสุดลง

- ถัดไปคุณต้องวัดระดับน้ำสุดท้าย hk ในถังวัด

- กำหนดระยะเวลาในการทดสอบไปป์ไลน์ (Tk-Tn) นาที

- คำนวณปริมาตรน้ำที่สูบขึ้นจากถังวัด Q (สำหรับตัวเลือก 1)

- กำหนดความแตกต่างระหว่างปริมาตรของน้ำที่สูบและน้ำที่ปล่อยออกจากท่อหรือปริมาณน้ำที่สูบเพิ่มเติม Q (สำหรับตัวเลือกที่ 2)

- คำนวณอัตราการไหลจริงของน้ำที่สูบเพิ่มเติม (qn) โดยใช้สูตรต่อไปนี้: qn = Q / (Tk-Tn)

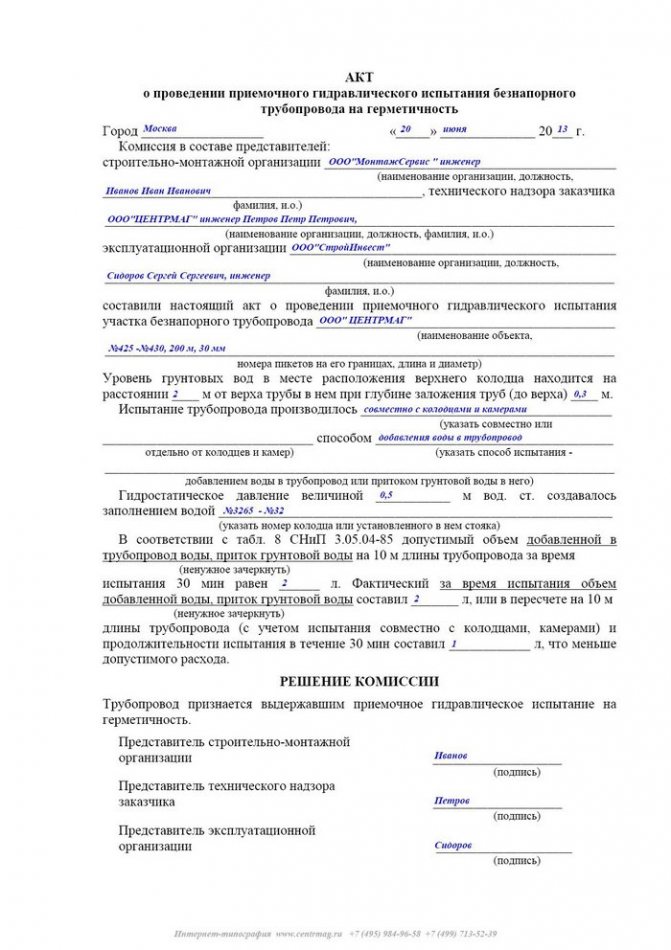

ร่างพระราชบัญญัติ

ใบรับรองว่างานทั้งหมดได้รับการดำเนินการคือการทดสอบระบบไฮดรอลิกของท่อ เอกสารนี้จัดทำขึ้นโดยผู้ตรวจสอบและยืนยันว่างานได้ดำเนินการตามบรรทัดฐานและกฎทั้งหมดและระบบทำความร้อนสามารถทนต่อสิ่งเหล่านี้ได้สำเร็จ

การทดสอบท่อไฮดรอลิกสามารถทำได้สองวิธีหลัก:

- วิธีการวัด - การทดสอบดำเนินการโดย manometers อุปกรณ์ที่บันทึกตัวบ่งชี้ความดัน ในระหว่างการทำงานอุปกรณ์เหล่านี้จะแสดงความดันปัจจุบันในระบบทำความร้อน การทดสอบท่อด้วยระบบไฮดรอลิกโดยใช้มาตรวัดความดันช่วยให้ผู้ตรวจสามารถตรวจสอบความดันระหว่างการทดสอบได้ ดังนั้นวิศวกรปฏิบัติการและผู้ตรวจสอบจะตรวจสอบว่าการทดสอบมีความน่าเชื่อถือเพียงใด

- วิธีการไฮโดรสแตติกถือเป็นวิธีที่มีประสิทธิภาพมากที่สุดช่วยให้คุณสามารถตรวจสอบระบบทำความร้อนเพื่อความสามารถในการทำงานที่ความดันที่เกินค่าเฉลี่ยของตัวบ่งชี้การทำงาน 50%

องค์ประกอบต่างๆของระบบได้รับการทดสอบในช่วงเวลาที่ต่างกันในขณะที่การทดสอบท่อไฮดรอลิกต้องใช้เวลาไม่ถึง 10 นาที ในระบบทำความร้อนความดันลดลงที่อนุญาตถือเป็น 0.02 MPa

เงื่อนไขหลักสำหรับการเริ่มต้นฤดูร้อนคือการทดสอบอย่างเหมาะสมและดำเนินการทดสอบท่อไฮดรอลิกอย่างถูกต้อง (SNiP 3.05.04-85) ตามข้อกำหนดของเอกสารกำกับดูแลปัจจุบัน

SP 40-102-2000: การทดสอบและการว่าจ้างท่อ

บทนำขอบเขตการใช้งานข้อกำหนดทั่วไปการออกแบบเครือข่ายน้ำประปาภายในการออกแบบท่อระบายน้ำภายในและแหล่งน้ำการออกแบบแหล่งจ่ายน้ำภายนอกการออกแบบท่อน้ำทิ้งภายนอกรางน้ำและท่อระบายน้ำการติดตั้งท่อ

8.1 ตาม SNiP 3.05.04 ท่อส่งน้ำและท่อระบายน้ำแรงดันและแบบไม่ใช้แรงดันได้รับการทดสอบความแข็งแรงและความแน่น (ความแน่น) ด้วยระบบไฮดรอลิกส์หรือนิวเมติกสองครั้ง (เบื้องต้นและขั้นสุดท้าย)

8.2 การทดสอบเบื้องต้น (ส่วนเกิน) แรงดันไฮดรอลิกในระหว่างการทดสอบความแข็งแรงซึ่งดำเนินการก่อนที่จะเติมร่องลึกและติดตั้งอุปกรณ์ (ก๊อกน้ำวาล์วนิรภัยลูกสูบ) จะต้องเท่ากับความดันในการออกแบบคูณด้วยปัจจัย 1.5

8.3 ความดันทดสอบไฮดรอลิกขั้นสุดท้ายสำหรับการทดสอบความหนาแน่นที่ดำเนินการหลังจากการเติมร่องลึกและการทำงานทั้งหมดในส่วนนี้ของไปป์ไลน์เสร็จสิ้น แต่ก่อนที่จะติดตั้งระบบไฮดรอลิกวาล์วนิรภัยและลูกสูบแทนที่จะติดตั้งปลั๊กในระหว่างการทดสอบควรจะเท่ากัน กับแรงดันใช้งานที่คำนวณได้คูณด้วยสัมประสิทธิ์ 1.3

8.4 ก่อนการทดสอบท่อส่งแรงดันที่มีการเชื่อมต่อซ็อกเก็ตกับโอริงควรจัดให้มีการหยุดชั่วคราวหรือถาวรที่ปลายท่อและบนกิ่งไม้

8.5 การทดสอบท่อแรงดันไฮดรอลิกเบื้องต้นควรดำเนินการตามลำดับต่อไปนี้:

- เติมน้ำในท่อและถือไว้โดยไม่มีแรงดันเป็นเวลา 2 ชั่วโมง

- สร้างแรงดันทดสอบในท่อและบำรุงรักษาเป็นเวลา 0.5 ชั่วโมง

- ลดความดันในการทดสอบให้เป็นแรงดันในการออกแบบและตรวจสอบท่อ

การจับท่อภายใต้แรงดันใช้งานจะดำเนินการอย่างน้อย 0.5 ชั่วโมงเนื่องจากเปลือกท่อมีการเปลี่ยนรูปจึงจำเป็นต้องรักษาความดันทดสอบหรือใช้งานในท่อโดยการสูบน้ำจนกว่าจะมีเสถียรภาพสมบูรณ์

ท่อนี้ถือว่าผ่านการทดสอบไฮดรอลิกเบื้องต้นแล้วหากไม่พบรอยแตกของท่อหรือข้อต่อและอุปกรณ์ภายใต้แรงดันทดสอบและไม่พบการรั่วไหลของน้ำที่มองเห็นได้ภายใต้แรงดันใช้งาน

8.6 การทดสอบความหนาแน่นของไฮดรอลิกขั้นสุดท้ายดำเนินการตามลำดับต่อไปนี้:

- ในท่อสร้างแรงดันเท่ากับความดันในการออกแบบและรักษาไว้เป็นเวลา 2 ชั่วโมง เมื่อความดันลดลง 0.02 MPa น้ำจะถูกสูบ

- ความดันจะเพิ่มขึ้นถึงระดับทดสอบเป็นระยะเวลาไม่เกิน 10 นาทีและคงไว้เป็นเวลา 2 ชั่วโมง

ท่อดังกล่าวได้ผ่านการทดสอบไฮดรอลิกขั้นสุดท้ายแล้วหากการรั่วไหลของน้ำจริงจากท่อที่ความดันทดสอบไม่เกินค่าที่ระบุในตารางที่ 5

8.7 การทดสอบระบบไฮดรอลิกของเครือข่ายท่อระบายน้ำแรงโน้มถ่วงจะดำเนินการหลังจากเสร็จสิ้นการกันซึมในหลุมในสองขั้นตอน: โดยไม่มีหลุม (เบื้องต้น) และร่วมกับหลุม (ขั้นสุดท้าย)

8.8 การทดสอบขั้นสุดท้ายของท่อระบายน้ำเสียพร้อมกับหลุมจะดำเนินการตาม SNiP 3.05.04

8.9 การทดสอบระบบไฮดรอลิกที่ทำจากวัสดุโพลีเมอร์ของท่อภายในจะดำเนินการที่อุณหภูมิแวดล้อมเชิงบวกไม่ช้ากว่า 24 ชั่วโมงหลังจากการเชื่อมครั้งสุดท้ายและรอยต่อที่ติดกาว

8.10 การทดสอบระบบระบายน้ำภายในด้วยระบบไฮดรอลิกดำเนินการโดยการเติมน้ำให้เต็มความสูงทั้งหมดของตัวยก การทดสอบจะดำเนินการหลังจากการตรวจสอบท่อภายนอกและกำจัดข้อบกพร่องที่มองเห็นได้ การทดสอบไฮดรอลิกของท่อที่ติดกาวจะเริ่มขึ้นไม่เร็วกว่า 24 ชั่วโมงหลังจากการเชื่อมต่อครั้งสุดท้าย ระบบระบายน้ำถือว่าผ่านการทดสอบแล้วหากหลังจากผ่านไป 20 นาทีการตรวจสอบท่อภายนอกไม่พบรอยรั่วหรือข้อบกพร่องอื่น ๆ และระดับน้ำในตัวยกไม่ลดลง

8.11 การทดสอบนิวเมติกของท่อที่ทำจากวัสดุพอลิเมอร์จะดำเนินการระหว่างการวางเหนือพื้นดินและเหนือพื้นดินในกรณีต่อไปนี้: อุณหภูมิของอากาศแวดล้อมต่ำกว่า 0 °С; การใช้น้ำเป็นสิ่งที่ยอมรับไม่ได้ด้วยเหตุผลทางเทคนิค ไม่มีน้ำในปริมาณที่จำเป็นสำหรับการทดสอบ

ขั้นตอนสำหรับการทดสอบท่อที่ทำจากวัสดุพอลิเมอร์และข้อกำหนดด้านความปลอดภัยในระหว่างการทดสอบกำหนดโดยโครงการ

8.12 การทดสอบเครือข่ายท่อระบายน้ำแรงโน้มถ่วงเบื้องต้นและขั้นสุดท้ายจากท่อขนาดใหญ่ได้รับอนุญาตให้ดำเนินการด้วยระบบลม การทดสอบเบื้องต้นจะดำเนินการก่อนการเติมร่องลึกครั้งสุดท้าย (รอยต่อไม่ได้ถูกปกคลุมด้วยดิน) ความดันทดสอบของอากาศอัดเท่ากับ 0.05 MPa จะคงอยู่ในท่อเป็นเวลา 15 นาที ในเวลาเดียวกันจะมีการตรวจสอบรอยกาวและรอยต่ออื่น ๆ และตรวจพบการรั่วไหลด้วยเสียงของอากาศที่รั่วโดยฟองอากาศที่เกิดขึ้นในสถานที่ที่อากาศรั่วไหลผ่านข้อต่อก้นที่ปกคลุมด้วยอิมัลชันสบู่

การทดสอบนิวเมติกขั้นสุดท้ายดำเนินการที่ระดับน้ำใต้ดินเหนือท่อตรงกลางท่อที่ทดสอบน้อยกว่า 2.5 ม. การทดสอบนิวเมติกขั้นสุดท้ายจะอยู่ภายใต้ส่วนที่มีความยาว 20-100 ม. ในขณะที่ความแตกต่างระหว่างค่าสูงสุดและ จุดต่ำสุดของท่อไม่ควรเกิน 2.5 ม. การทดสอบนิวเมติกดำเนินการ 48 ชั่วโมงหลังจากเติมท่อการทดสอบแรงดันเกินของอากาศอัดแสดงในตารางที่ 6

| เส้นผ่านศูนย์กลางภายนอกของท่อมม | การรั่วไหลที่อนุญาต l / min สำหรับท่อ | |

| ด้วยข้อต่อถาวร (รอยกาว) | ด้วยการเชื่อมต่อซ็อกเก็ตบนโอริง | |

| 63-75 | 0,2-0,24 | 0,3-0,5 |

| 90-110 | 0,26-0,28 | 0,6-0,7 |

| 125-140 | 0,35-0,38 | 0,9-0,95 |

| 160-180 | 0,42-0,6 | 1,05-1,2 |

| 200 | 0,56 | 1,4 |

| 250 | 0,7 | 1,55 |

| 280 | 0,8 | 1,6 |

| 315 | 0,85 | 1,7 |

| 355 | 0,9 | 1,8 |

| 400-450 | 1,1-0,5 | 1,95-2,1 |

| 500-560 | 1,1-1,15 | 2,2-2,3 |

| 630 | 1,2 | 2,4 |

| 710 | 1,3 | 2,55 |

| 800 | 1,35 | 2,70 |

| 900 | 1,45 | 2,90 |

| 1000 | 1,5 | 3,0 |

| 1200 | 1,6 | 3,0 |

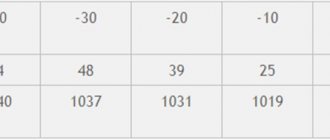

| ระดับน้ำใต้ดิน h | ทดสอบความดัน MPa | ความดันลดลง, | |

| จากแกนท่อม | หน้าเริ่มต้นส่วนเกิน | p1 ขั้นสุดท้าย | p - p1, MPa |

| h = 0 | 0,01 | 0,007 | 0,003 |

| 0 | 0,0155 | 0,0124 | 0,0031 |

| 0,5 | 0,021 | 0,0177 | 0,0033 |

| 1 | 0,0265 | 0,0231 | 0,0034 |

| 1,5 | 0,032 | 0,0284 | 0,0036 |

| 2 | 0,0375 | 0,0338 | 0,0037 |

8.13 การยอมรับท่อสำหรับการเดินเครื่องจะต้องดำเนินการตามข้อกำหนดหลักของ SNiP 3.01.04 เช่นเดียวกับ SNiP 3.05.04 เมื่อทดสอบท่อจ่ายน้ำและท่อระบายน้ำแรงดันและนำไปใช้งานควรวาดสิ่งต่อไปนี้:

- ทำหน้าที่สำหรับงานที่ซ่อนอยู่ (บนฐานรองรับและสร้างโครงสร้างบนท่อ ฯลฯ )

- การตรวจสอบท่อและองค์ประกอบภายนอก (โหนดบ่อน้ำ ฯลฯ )

- รายงานการทดสอบความแข็งแรงและความหนาแน่นของท่อ

- ทำหน้าที่ล้างและฆ่าเชื้อโรคในท่อส่งน้ำ

- สร้างความสอดคล้องของงานที่ดำเนินการกับโครงการ

- การควบคุมคุณภาพท่อและอุปกรณ์ที่เข้ามา

8.14 นอกเหนือจากการยอมรับผลงานที่ซ่อนอยู่และการตรวจสอบใบรับรองสำหรับการทดสอบท่อสำหรับความหนาแน่นและการตรวจสอบภายนอกการยอมรับท่อส่งฟรีควรมาพร้อมกับการตรวจสอบความตรงรวมทั้งการตรวจสอบถาดในหลุมด้วยเครื่องมือ

เมื่อยอมรับท่อส่งน้ำภายในหนังสือเดินทางหรือใบรับรองสำหรับท่อโพลีเมอร์อุปกรณ์และส่วนควบจะได้รับการตรวจสอบเพิ่มเติม

ข้อควรระวังเพื่อความปลอดภัยเมื่อติดตั้งท่อที่ทำจากวัสดุโพลีเมอร์การขนส่งและการจัดเก็บท่อที่ทำจากวัสดุโพลีเมอร์ภาคผนวก A ภาคผนวก B ภาคผนวก C ภาคผนวกงภาคผนวก E ภาคผนวก E