Bu makale pelet kavramını, çeşitlerini, bu ürünlerin kapsamını ve elbette üretimlerinin adım adım teknolojik sürecini açıklayacaktır.

Pelet - Bu, ısı enerjisi mühendisliğinde, konut ve endüstriyel binaların ısıtılmasında kullanılan ve son zamanlarda özel ev sakinleri arasında popülerlik kazanan katı yakıt malzemesidir. Üretimi için hammaddeler şunlardır: ağaç işleme endüstrisi atıkları (talaş, talaş, dallar, ağaç kabuğu, levhalar).

Tarımsal atıklar (ayçiçeği, mısır ve karabuğday kabuğu) da kullanılmaktadır. Turba ve saman da ham maddelerdir. Preslenmiş silindirik granüllerdir (uzunluk 10-30 mm, genişlik 6-10 mm).

Basınç ve yüksek sıcaklık (250-300 ° C) altında preslenirler. Odun parçaları ve diğer hammaddeler, hammaddenin kendisinde bulunan doğal lingine maddesi kullanılarak basınç ve sıcaklık altında birbirine yapıştırılır.

Bununla birlikte, peletlerin kullanımı sadece kazanlar için yanıcı bir yakıt olarak sınırlı değildir.

Ayrıca şunlar da geçerlidir:

- Hayvancılıkta (peletler, hayvan odalarındaki zeminleri serpmek için kullanılır, yataklık görevi görür, nemi iyi emer, ılık ve ısıyı korur).

- Oto tamir atölyelerinde, benzin istasyonlarında yakıtları, yağlayıcıları ve teknik sıvıları temizlerken.

- Sebze bahçeniz veya bahçeniz için malç (koruyucu örtü) toprak olarak.

- Mangal kömürü yerine ızgara için yakıt olarak.

- Kedi kumu gibi.

- Gazın kükürtten temizlenmesi için emici olarak.

Ana türler

Odun peletleri

Odun atıklarından (talaş, cips, ağaç kabuğu, levhalar, düşük kaliteli ahşap) silindirik granüller şeklinde yapılırlar. Ev ve endüstriyel olmak üzere ikiye ayrılırlar. Ev peletleri, taze talaş ve odun yongalarından yapılır. Diğer safsızlıklar endüstriyel granüllerde mevcuttur. Açık, kahverengimsi veya gridirler.

Daha açık bir renk, peletlerin yüksek kalitede olduğunu gösterir (açık renk, kabuksuz ve temiz talaşsız son derece iyi odun kullanmanın bir işaretidir). Özel evleri ısıtmak için en popüler olanlardır, çünkü bu tür peletler en düşük kül içeriğine sahiptir, çünkü toz ve odun kabuğu (% 0,5'e kadar) ve iyi ısı transferi içermezler.

Sebze topakları

Ayrıca tarımsal atıklardan (saman, ayçiçeği kabuğu, mısır ve karabuğday atığı) granül halde üretilirler. Nihai ürün genellikle koyu renklidir. Isı transferi açısından, saman peletleri bu göstergede odun peletlerine göre daha düşük olduğu için, ayçiçeği kabuğu, mısır ve karabuğdaydan elde edilen peletler hakkında konuşursak, bu granüller hiçbir şekilde daha aşağı değildir.

Ancak aynı zamanda saman peletlerinin de avantajları vardır: büyük miktarda hammadde ve düşük maliyet. Sebze pelletleri, odun peletlerine göre daha yüksek kül içeriğine (% 3'e kadar) sahiptir, bu nedenle kazanın daha sık temizlenmesi gerekecektir Bu tip endüstriyel kullanım için tasarlanmıştır, çünkü yanma sırasında daha fazla kül açığa çıkar.

Turba peletleri

Turba granülleri şeklinde yapılırlar, rengi karanlıktır. İyi kalori, ekonomik ve çevresel niteliklere sahip oldukları için endüstriyel işletmeler arasında da popülerdirler. Turba peletleri kullanıldıktan sonra kazanın çok sık temizlenmesi gerekeceğinden, artan kül içeriği nedeniyle özel tüketiciler arasında yaygınlaşmamışlardır.

Peletlerin ahşaba göre avantajları

Önceki bölümde, peletlerin bazı avantajlarını özetledik. Şimdi, ucuz katı yakıt - yakacak odun ile karşılaştırıldığında tüm avantajlarını vurgulamayı öneriyoruz:

- yüksek yoğunluk ve düşük nem içeriği nedeniyle, peletlerin özel yanma ısısı 5 kW / kg'a ulaşırken, kurutulmuş odun maksimum 4,5 kW verir;

- aynı nedenlerden ötürü, pelet ısıtma kazanlarının verimliliği, geleneksel odun ateşlemeli kazanlar için% 75'e karşı% 80-85'tir;

- ince yapı ve granül dayanıklılığı, yakıt ikmali ve yanma kontrolü sürecini otomatikleştirmeye izin verir;

- üreticiler granül üretimi için kimyasal katkı maddeleri kullanmadıklarından, yakıt çevre dostu olarak ahşaba göre daha düşük değildir;

- düşük kül içeriği (ahşap ürünler için -% 0,5-1, tarımsal peletler için -% 4'e kadar), temizleme ısı jeneratörleri arasındaki aralığı 7 güne kadar artırmayı mümkün kılar.

Önemli bir nokta. Ahşap 2 yıl içinde% 15 nem içeriğine kadar kurur, bu nedenle ev sahipleri nadiren kurur ve yeni kesilmiş ahşapla ısıtır. Bu durumda gerçek ısı transferi, kazan verimliliği için ayarlanmış 2-2,5 kW / kg'dır. Bu işlemde ne kadar kül ve is üretildiği, ünitenin günlük temizliği ile kolayca belirlenebilir.

Peletlerin dezavantajları da vardır. Yakıt, yeni kesilmiş yakacak odundan 2,5-3 kat daha pahalıdır ve otomatik ısı jeneratörlerinin fiyatı, geleneksel TT kazanlarıyla karşılaştırıldığında aynıdır. Bu maliyetin aslan payı pelet brülörüne ve elektronik kontrol ünitesine düşüyor.

Kapalı torbalarda pelet satın almanız veya evde, örneğin kapalı bir kap gibi kuru bir depolama alanı düzenlemeniz gerekir. Ahşabın aksine, neme doymuş granüller basitçe toz halinde parçalanır ve daha fazla kullanım için uygun değildir.

https://youtu.be/ado5JDtfoSw

Kalite gereksinimleri

Yakıt peletlerinin kalitesi için temel gereksinimler şunlardır:

- Pelet düz ve pürüzsüz olmalıdır.

- Granüllerde çatlak olmaması, bükülmesi ve dökülmesi.

- Pelet sıkıca sıkıştırılmalıdır.

- Bitmiş ürün doğru nem yüzdesine sahip olmalıdır (% 15'i geçmemelidir).

- Peletlerin, yakıt peletinin türünden bağımsız olarak aynı boyutta olması arzu edilir (esas olarak üreticiler 5 mm ila 70 mm uzunluğunda ve 6 mm ila 10 mm çapında yakıt peletleri üretir).

- Bitmiş üründe peletlerin kalitesini bozan safsızlıkların (toz, kum) yokluğu veya en küçük içeriği.

- Renk. Odun yakıt peletleri için hafif (daha hafif - daha yüksek kalite) olmalıdır, çünkü pelette ne kadar az koyu veya kahverengi kalıntı varsa, o kadar az kabuk ve yabancı madde içerir. Turba ve bitki granüllerinde koyu gri veya siyahtır.

- Peletler küf veya küf içermemelidir.

- Kimyasal olmamalıdır.

Üretim için hammadde gereksinimleri

Bu kriterler azdır, ancak tam olarak uyulmalıdır:

- Hammaddelerde herhangi bir yabancı madde (taş, toz, kum, metal döküntü, yapraklar) olmamalıdır.

- Üretim sürecini ve bitmiş ürünün kalitesini hızlandıran mümkün olduğunca çok doğal yapıştırıcı (lingin, reçineler ve diğer yapıştırıcılar) içermelidir.

- Kurutma sırasında düzeltilmesine rağmen ham maddeler çok ıslak olmamalıdır, ancak yine de üretim sürecini yavaşlatır.

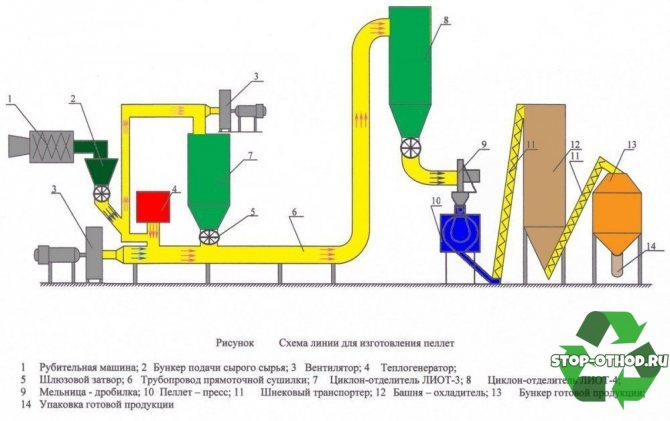

Üretimi için donatım

En temel ekipman yakıt peletlerinin üretimi için:

- büyük paketler için ölçekler (500, 1000 kg);

- paketleme makinesi;

- bitmiş peletler için bunker;

- bant veya kazıyıcı konveyör;

- duman tahliyesi;

- düşmeyi gidermek için bir fan;

- soğutucu;

- pelet presi;

- kurutucu tambur;

- işlenmiş hammaddelerin kurutucuya yüklenmesi için mekanizma;

- kazan (gaz veya talaş);

- karıştırıcı;

- çekiçli değirmen;

- kırıcı (tambur veya disk);

- konveyörlü hammadde kabı;

- siklonlar;

- hava manşonları;

- vidalı konveyörler;

- hava konveyörleri;

Üretim teknolojisi

Yakıt peletlerinin üretiminin ana teknolojik aşamaları şunlardır:

Hammaddelerin kaba kırılması

Bu aşamada, büyük hammaddeler gerekli boyuta (25 mm'ye kadar uzunluk, 2-4 mm'ye kadar çap) ezilir. Pelet presinin işini basitleştirmek için bu gereklidir, çünkü malzeme ne kadar küçükse, peletler o kadar iyi ve daha hızlı oluşur.

Bu işlem bir kırıcı kullanılarak gerçekleştirilir. İlk kez malzemenin gerekli fraksiyonunu elde etmek mümkün değilse, kırma birkaç kez yapılabilir. Ayrıca kazıyıcı konveyörde, ezilmiş ham madde miksere ve ardından kurutma tamburuna girer.

İşlenmiş hammaddelerin kurutulması

Bu aşama ana aşamalardan biridir ve bir kurutma tamburunda gerçekleşir. Sıcak hava, kazandan, işlenmiş cipslerdeki nemi kurutan manşonlardan beslenir. Kurutulmuş talaşların nem içeriği en az% 8 olmalıdır, çünkü çok kuru hammaddeler granülatörde birbirine daha kötü yapışacaktır, ancak bitmiş peletler kazanda daha kötü yanacağından% 12'den fazla olmayacaktır.

Kurutma sırasında, egzoz fanının vakumunun etkisi altındaki egzoz havası, daha fazla ince parçalama için siklonda biriken küçük parçalarla birlikte tutulur ve egzoz havası atmosfere çıkarılır. Bu durumda, hava konveyörlerinden geçen en küçük fraksiyonların bir kısmı kazana girer.

İnce kırma

Bu aşama, pelet değirmeninin daha verimli çalışmasını sağlamak için talaş ve talaşın (uzunluk 4 mm'ye kadar uzunluk, 1,5 mm'ye kadar çap) daha da fazla kırılması için gereklidir. İnce kırma, bir kırma değirmeni kullanılarak gerçekleştirilir. Hammadde bir siklondan beslenir.

Kırıcıda, hammadde un haline ezilir ve daha sonra bu un hava konveyörleri vasıtasıyla siklonlara girer (odun ununun havadan birincil ayrılması için 1. siklon, ikincil, son ayırma için 2. siklon) . Ayrıca, havanın ayrılmasından sonra, odun unu düz bir vidalı konveyöre beslenir. Daha sonra düzden eğimli vidalı konveyöre, mikserin takılı olduğu pelet presi bunkerine.

Nem düzeltme

Bu işlem özel bir cihazda - bir mikserde gerçekleşecek. Nem içeriğinin düzeltilmesi çok önemlidir çünkü hammadde çok kuru ise (nem% 8'den azsa) pelet presinde hammaddenin yapıştırılması kalitesiz olacaktır. Ayar için bir mikser gereklidir. Gerekirse kanallarından buhar veya su tedarik edecek ve çıktı doğru nem içeriğine sahip ağaç tozu olacaktır.

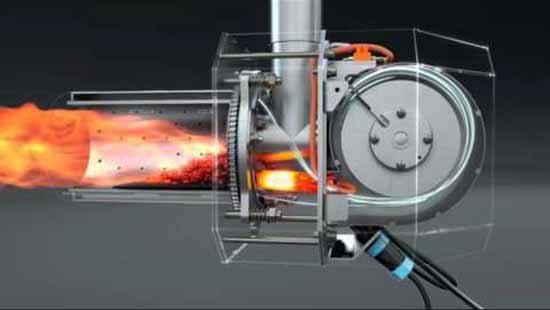

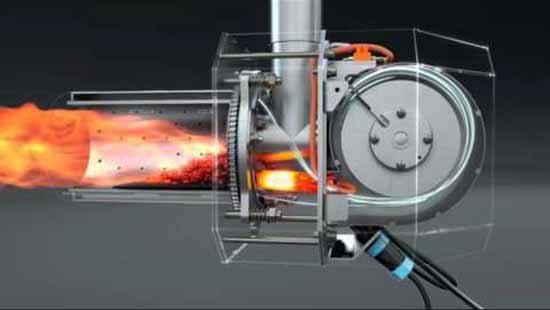

Granülasyon ve presleme

Bu işlem özel bir pelet presinde gerçekleşir. Hammaddelerin nem içeriği mikserde ayarlandıktan sonra granülatöre geçer. İçerisinde, yüksek pres basıncı ve yüksek sıcaklık (250-300 ° C) altında, hammadde, içinden ahşap tozunun silindirik granüllere yapıştırıldığı özel bir matristen preslenir.

Kıyılmış ahşabın içerdiği reçineler ve lingin doğal yapıştırıcı malzemelerdir. Yüksek basınç ve sıcaklık altındaki bu tutkal, hammadde parçacıklarını yüksek kalitede granül haline getirir. Granülatöre, matristen sıkıştırılmış bitmiş malzemeyi gerekli boyutta (uzunluk 10 ... 30 mm, genişlik 6 ... 10 mm) granüller halinde kesen sabit bir bıçak takılır. Daha sonra granüller soğutucuya beslenir.

Pelet soğutma

Pelet değirmeninden yeni çıkan bitmiş peletler çok sıcaktır, bu nedenle soğutulmaları gerekir. Bu işlem bir soğutucu kullanılarak gerçekleştirilir. Soğutma kolonuna giren peletler, peletlerden sıcak havayı "emen" ve granüle edilmemiş odun ununu yakalayan fandan gelen hava ile üflenir.

Sıcak hava atmosfere atılır ve un bir siklona çıkarılır. Yakıt peletlerinin fiziksel ve kimyasal özellikleri soğutma sırasında değişir ve bu nedenle doğru seviyede nem içeriği, sertlik ve sıcaklık (70-90 ° C) elde ederler. Daha sonra granüller paketlemeye gönderilir.

Bitmiş ürünlerin ambalajlanması

Yakıt peletlerinin üretiminin son aşaması. Soğutma kolonundan bir bant veya kazıyıcı konveyör vasıtasıyla bitmiş granüller, bitmiş ürünler için huniye beslenir. Hazne, peletlerle paketlenmiş torbanın ağırlığını tam olarak bilmek için terazilerle donatılmıştır. Burada granül peletler torbalara (10 kg, 25 kg, 50 kg) paketlenir. Ayrıca peletler büyük torbalarda (250 kg, 500 kg, 1000 kg) paketlenir.

Bu aslında tüm üretim sürecidir.

Yakıt peletlerinin yanmasından kaynaklanan son atık küldür. Bertarafı, kazandaki kül çekmecesinin temizlenmesinden ibarettir. Kül, mükemmel bir gübre olduğu için sebze bahçenizdeki, bahçenizdeki, çiçek tarhlarındaki toprağı gübrelemek için kullanılabilir.

Bu nedenle, yakıt peletlerinin hem üretiminin hem de kullanımının çevre dostu ve atık içermediği sonucuna varılmalıdır (atık, yararlı amaçlar için kullanılabilir).

Kendi ellerinizle yakıt peletlerinin üretimi için bir öğütücü nasıl yapılır

Pelletleri kendi başınıza yapmak için özel bir makine kurmanız gerekir. Görünüşte ve teknik olarak, güçlü bir kıyma makinesini andırıyor. Yani, talaş hazneye dökülür, daha sonra güçlü bir matkap onları yüksek basınç altında sıkıştırır ve çıkışta granüller elde edilir. Daha sonra kurutulur ve torbalarda veya diğer kaplarda paketlenir. Pelet üretimi için hiçbir ek malzeme ve bileşen kullanılmaz, sadece basınç ve neme ihtiyaç vardır, gerekli bağlayıcılar zaten ahşabın içindedir. Öğütücüyü monte etmek için malzeme ve aletler:

- Güçlü motor; - redüktör (zincir aktarımı kullanılır); - matris; - sonsuz tekerlekler; - iki silindir (borulardan yapılmıştır); - çerçeve oluşturmak için köşe; - öğütücü; - kaynak; - matkap ve diğer araçlar.

Pelet üretim teknolojilerinin karşılaştırılması

Ahşaptan

Odun peleti üretiminin aşamaları:

- Çekiçli değirmende odun atığının kaba öğütülmesi.

- Doğranmış odun kurutma makinesinde kurutulması

- İnce kırma (odun tozu durumuna getirme).

- Karıştırıcıdaki nemin kontrolü (gerekirse buhar veya su temini).

- Pelet presinde yakıt peletlerinin sıkıştırılması ve granülasyonu.

- Bitmiş silindirik granüllerin bir soğutucuda soğutulması (sıcaklık 70-90 ° C).

- Bitmiş ürünlerin torbalarda paketlenmesi ve paketlenmesi.

Talaştan

Talaştan granül üretimi aşağıdaki gibidir:

- Talaşı, nem içeriği% 12'yi geçmeyecek şekilde kurutun.

- Bir elek alın ve talaşı eleyin, böylece granülatöre döküntü (küçük taşlar, yapraklar vb.) Girmez.

- Çekiçli değirmende talaş öğütme.

- Nem% 8'in altında ise, kırılan talaş miksere beslenmelidir (nem oranı% 8-10'a çıkarılmalıdır).

- Talaş peletlerinin granülasyonu.

- Bir soğutucuda granüllerin soğutulması ve kurutulması.

- Talaş peletlerinin kağıt torbalarda paketlenmesi.

Samandan

Saman pelet üretimi:

- Saman doğrama (4 mm'ye kadar uzunluk).

- Bir değirmen kırıcıda yeniden kırma.

- Bir çamaşır kurutma makinesinde kurutma.

- Karıştırıcıda doğranmış samanların nem kontrolü (su veya buhar beslemesi).

- Saman unu presleme ve granülasyon.

- Saman peletlerinin bir soğutucuda soğutulması.

- Saman pelet ambalajı.

Levhadan

Slab peletleri şu şekilde üretilir:

- Bir öğütücüde plakaların işlenmesi (50 mm'ye kadar talaş uzunluğu).

- Çekiçli değirmende talaş kırma.

- Döşeme yongalarının bir kurutma tamburunda kurutulması (nem içeriği% 8 ila% 12).

- Bir değirmen öğütücüsünde ince öğütme (odun tozu durumuna).

- Karıştırıcıdaki nemin kontrolü (nem% 8'in altında ise buhar veya su sağlanmışsa).

- Pelet değirmeninde odun unu levhasının granülasyonu.

- Silindirik levha granüllerinin soğutulması.

- Döşeme peletlerini torbalara paketlemek.

Turbadan

Turba yakıt peletlerinin üretimi için teknoloji aşağıdaki gibidir:

- Turbayı doğal olarak kuruması için yerleştirmek gerekir.

- Enkazlardan (bitki kökleri, yapraklar, taşlar) temizlenmelidir.

- Bir kırma makinesinde turba kırma.

- Turba kütlesini bir kurutucuda% 12'den fazla olmayan bir nem içeriğine kadar kurutun.

- Bir kırma değirmeninde yeniden öğütün (ince öğütme).

- Ezilmiş turba kütlesini, turba granülasyonu ve buhar işlemi için yerleşik bir karıştırıcı içeren bir pelet presine besleyin.

- Bir soğutma kolonunda turba topaklarını soğutun.

- Bitmiş yakıt peletlerini çantalara koyun.

Talaştan ne yapılabilir

İlk olarak, odun peletlerinin popülerliğini neden bu kadar çabuk kazandığını anlayalım. Yani:

- Tüm katı yakıt türleri arasında, kazan tesisine depolanması, taşınması ve yüklenmesi en pratik ve uygun olanlardır.

- Pelet kazanları haftada 1 defadan fazla müdahale gerektirmez ve tamamen otomatiktir. Yanma süresi, yalnızca yakıt peletlerinin döküldüğü haznenin hacmine göre belirlenir.

- Talaş, çeşitli ağaç işleme alanlarından ve tüm işletmelerden çıkan atık olarak çok yaygındır ve pelet haline getirildikten sonra mükemmel kalorifik değere ve düşük kül içeriğine sahiptirler.

- Pelet üretiminde çeşitli kimyasal katkı maddeleri yoktur, yakıt kesinlikle çevre dostudur.

- Ahşap peletler, kendinize ucuz bir enerji kaynağı sağlayarak bağımsız olarak üretilebilir.

Depolandığında, odun peletleri odun veya kömüre göre daha az yer kaplar ve torbalarda paketlenebilir ve düzgün bir şekilde istiflenebilir.

Önemli! Peletlerin depolandığı yerler yangın güvenliği kurallarına uygun olarak donatılmalıdır.

Pelet üretimi için hammadde olarak talaş ve talaş, birçok özel mülk sahibi için en uygun ve en uygun olanıdır. Bununla birlikte, yüksek kaliteli granüller elde etmek için, hammaddelere bazı gereksinimler getirilmektedir:

- Yumuşak odun, en iyi yakıt ondan gelir. Sert ağacınız veya çok sayıda kabuğunuz varsa, iyi pelet mukavemeti ve düşük kül içeriği elde etmek için bunları karıştırın.

- Talaşta büyük talaş veya döküntü yakalanmamalıdır; peletler küçük talaştan yapılır.

- Nem. Göstergesi% 12 aralığında olmalıdır, aksi takdirde silindirler imalat sırasında parçalanabilir ve yanma sırasında ıslak biyokütle kazanınızın verimini düşürecektir.

Çok ıslak olan, kurutması çok zor olan veya sonraki yanma sırasında kendi başına üretebileceğinden daha fazla ısı gerektiren talaş, başka bir amaç için yararlıdır. Örneğin videoda gösterildiği gibi açık havada kuruyan briket üretimi.

Yani, teknolojik döngüye başlamadan önce cips ve talaş uygun şekilde hazırlanmalıdır. Düşük kaliteli hammaddelerin, ev kazanınıza yükleyeceğiniz aynı el yapımı peletleri üreteceğini unutmayın.