Kazan otomasyonunun genel sorunları

Modern uygarlığın en acil sorunlarından biri ve aynı zamanda pratik çözümler alan en eski sorunlardan biri otomasyon sorunudur. Eski avcıların tatar yayları ve tuzakları, ihtiyaç duyduklarında ateş eden otomatik cihazlara örnektir.

Eski Mısır tapınaklarındaki her türlü gösteri, insan katılımı olmadan, ancak uygun durum ortaya çıktığında tetiklendi. Otomasyonun insanların modern günlük yaşamına büyük ölçüde dahil edilmesi, yalnızca bu sorunun günümüzdeki alaka düzeyini doğrulamaktadır. Bu, özellikle insan üretim faaliyetlerinde belirgindir. Ünitelerin birim kapasitesinin sürekli büyümesi, verimliliklerinin artması daha hızlı ve daha doğru karar vermeyi gerektirmektedir.

Birim zaman başına bu kararların sayısı sürekli artıyor, doğruluklarının sorumluluğu da artıyor. Bir kişinin psikofizyolojik yetenekleri, artan bilgi akışının işlenmesiyle başa çıkmasına artık izin vermez.

En son bilgisayar teknolojisi ve etkili kontrol teorisi yöntemleri kurtarmaya geliyor. Giderek daha karmaşık teknolojik ve ısı mühendisliği süreçleri, otomasyonun teknik araçlarının hızında bir artış gerektirir. Aynı zamanda, başarısızlığın maliyeti artıyor ve ekipmanın güvenilirliği ve beka kabiliyeti için gereksinimler artıyor. Otomasyon araçları alanındaki ilerleme, bilgisayar teknolojisinin temel unsurundaki değişikliklerle yakından ilgilidir. Şimdi neredeyse tüm cihazlar mikroişlemciler temelinde oluşturuldu.

Bu, daha karmaşık algoritmaların işlenmesine, teknolojik parametrelerin ölçüm doğruluğunun artmasına ve daha önce kendilerine özgü olmayan işlevlere sahip ayrı cihazların yüklenmesine olanak tanır. Ve en önemlisi, birleşik bir kontrol sistemi olarak çalışarak birbirleriyle bilgi alışverişinde bulunun.

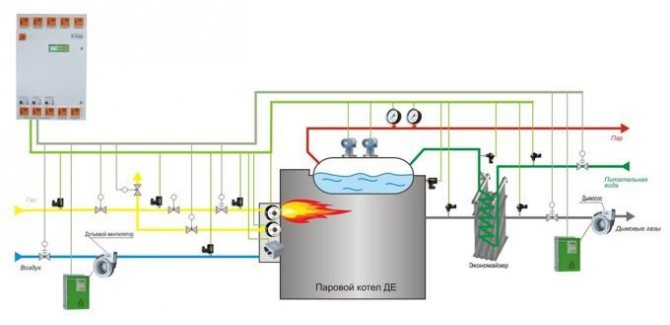

Buhar kazanı nedir?

Buhar kazanı, buhar üretmek için kullanılan bir ünitedir. Bu durumda, cihaz 2 tür buhar verebilir: doymuş ve aşırı ısıtılmış. Doymuş buhar 100ºC sıcaklığa ve 100 kPa basınca sahiptir. Kızgın buhar, yüksek sıcaklık (500ºC'ye kadar) ve yüksek basınç (26 MPa'dan fazla) ile karakterize edilir.

Not: Özel evlerin ısıtılmasında doymuş buhar kullanılırken, sanayide ve enerjide kızgın buhar kullanılır. Isıyı daha iyi aktarır, bu nedenle kızgın buhar kullanımı tesisatın verimini artırır.

Buhar kazanları nerede kullanılır:

- Isıtma sisteminde buhar bir enerji taşıyıcısıdır.

- Enerji mühendisliğinde elektrik üretmek için endüstriyel buhar motorları (buhar jeneratörleri) kullanılır.

- Endüstride, aşırı ısıtılmış buhar, onu mekanik harekete dönüştürmek ve araçları hareket ettirmek için kullanılabilir.

Kazan daireleri için otomasyon araçları

Otomasyon ekipmanı:

- proses parametreleri sensörleri;

- düzenleyici gövdeleri doğru yönde komutlarla hareket ettiren aktüatörler;

- sensörlerden gelen bilgileri içine gömülü algoritmalara ve programlara göre işleyen ve aktüatörlere komutlar üreten kontrol ekipmanı;

- kontrol modlarını seçmek ve aktüatörlerin uzaktan kontrolü için cihazlar;

- operasyonel personele bilgi görüntüleme ve sunma araçları;

- teknolojik bilgileri belgelemek ve arşivlemek için cihazlar;

- bilgilerin toplu olarak sunulması araçları.

Tüm bu teknoloji, özellikle Sovyet biliminin başarıları sayesinde, geçen yüzyılın ikinci yarısında devrim niteliğinde değişikliklere uğradı. Bu nedenle, örneğin, sıvı ve gazların basınç, akış, hız ve seviyesini ölçmek için ve ayrıca kuvvet ve kütle ölçmek için yaygın olarak kullanılan gösterge aletleri, hassas elemanın fiziksel prensibini değiştirmiştir.

Bir kuvvetin etkisiyle bükülen ve bir elektromekanik dönüştürücünün çubuğunu hareket ettiren bir zar yerine, gerinim ölçer yöntemini kullanmaya başladılar. Özü, bazı malzemelerin mekanik hareket altında elektriksel parametrelerini değiştirmesidir. Hassas bir ölçüm devresi bu değişiklikleri yakalar ve cihaza yerleştirilmiş bir bilgi işlem cihazı, bunları teknolojik bir parametrenin değerine çevirir.

Cihazlar daha kompakt, daha güvenilir, daha doğru hale geldi. Ve üretimde teknolojik olarak daha gelişmiş. Modern aktüatörler, yıllarca olduğu gibi yalnızca "açma" ve "kapatma" komutlarını kabul etmez. Komutları dijital bir kodda alabilir, bunları bağımsız olarak çözebilir, eylemlerini ve durumlarını yürütebilir ve raporlayabilirler. Kontrol teknolojisi, lamba düzenleyicilerinden ve röle kontak devrelerinden mikroişlemci tabanlı düzenleme, mantık ve gösteri denetleyicilerine geçti.

NIITeplopribor tarafından geliştirilen ilk Sovyet mikroişlemci tabanlı düzenleyici denetleyicinin testleri, Ocak 1980'de Moskova Güç Mühendisliği Enstitüsü'nün eğitim TPP'sinde gerçekleştirildi. CHPP, Mosenergo'nun bir parçası olarak faaliyet gösteriyor. İsmin üç kelimesinin ilk hecelerine göre ürüne "Remikont" adı verilmiştir. Beş yıl sonra, Remikonts'un daha büyük ölçekli endüstriyel testleri üç güçlü endüstriyel tesiste gerçekleştirildi. Ve o andan itibaren, ülke genelinde ve yabancı projelerde yeni APCS'ye yalnızca mikroişlemci denetleyicileri yerleştirildi.

Yurtdışında, bu tür denetleyicilerin çeşitli nesnelerin otomasyon sistemlerinde kullanımı biraz daha erken başladı. Mikroişlemci denetleyicisi, özellikle teknolojik bir nesneyi kontrol etmek için tasarlanmış ve hemen yakınında bulunan bir bilgi işlem cihazıdır.

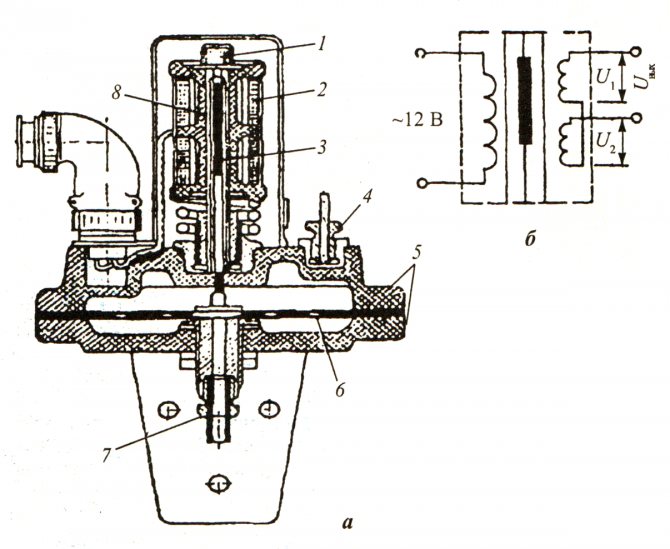

Kontrolör aşağıdaki bloklardan ve cihazlardan oluşur:

- Güç kaynağı;

- hesap makinesi;

- galvanik izolasyonlu farklı derecelerde analog sinyaller için giriş ünitesi;

- aktif (voltaj formunda) ve pasif (kuru kontak formunda) ayrık sinyaller için giriş cihazı;

- galvanik izolasyonlu farklı derecelerde analog sinyaller için çıkış ünitesi;

- aktif ve pasif ayrık sinyaller için çıkış cihazı;

- denetleyiciyi sistem bilgi alanına bağlamak için arabirim cihazı.

İletişim protokolleri

Mikrodenetleyicilere dayalı kazan tesislerinin otomasyonu, fonksiyonel devrede röle anahtarlama ve kontrol güç hatlarının kullanımını en aza indirir. ACS'nin üst ve alt seviyelerini iletmek, sensörler ve kontrolörler arasında bilgi aktarmak ve yönetici cihazlara komutlar iletmek için belirli bir arayüz ve veri aktarım protokolüne sahip bir endüstriyel ağ kullanılır. En yaygın kullanılan standartlar Modbus ve Profibus'tur. Isı tedarik tesislerini otomatikleştirmek için kullanılan ekipmanların büyük kısmı ile uyumludurlar. Bilgi aktarımının güvenilirliğinin yüksek göstergeleri, basit ve anlaşılır çalışma ilkeleri ile ayırt edilirler.

Otomatik termik istasyonlar

1992'de Moskova belediye enerji sektörünü yöneten kuruluş - MOSTEPLOENERGO - yeni binalarından birinde modern bir APCS sunmaya karar verdi. Bölgesel ısıtma istasyonu RTS "PENYAGINO" seçildi. İstasyonun ilk aşaması, KVGM-100 tipi dört kazanın bir parçası olarak inşa edildi.Şu anda, Remikonts'un gelişimi, yazılım ve donanım kompleksi PTK KVINT'in ortaya çıkmasına neden oldu.Remikonts'un kendilerine ek olarak, kompleks, tam yazılıma sahip bir kişisel bilgisayara dayalı bir operatör istasyonunu, bir bilgisayar için bir yazılım paketini içeriyordu. destekli tasarım CAD sistemi.

İlçe termal istasyonunun APCS'sinin işlevleri:

- monitör ekranındaki "BAŞLAT" düğmesine tıklayarak çalışma moduna girmeden önce kazanın soğuk durumdan tam otomatik olarak çalıştırılması;

- çıkış suyu sıcaklığının sıcaklık programına göre muhafaza edilmesi;

- telafiyi hesaba katarak besleme suyu tüketiminin kontrolü;

- yakıt kesmeli teknolojik koruma;

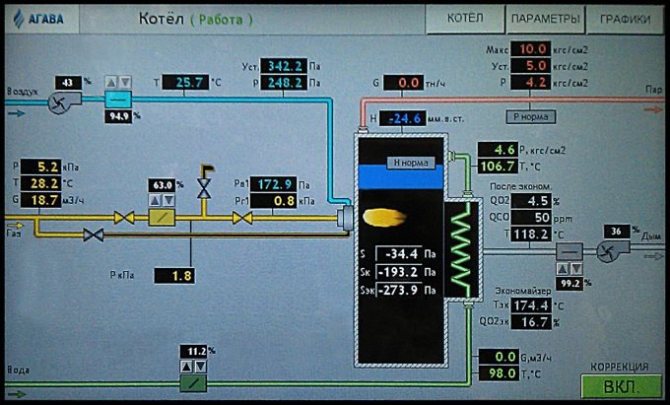

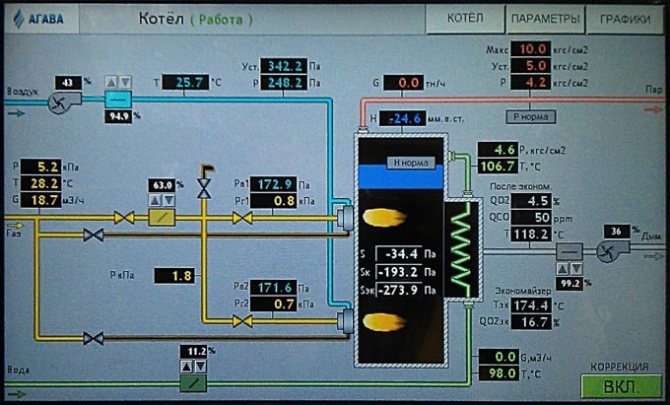

- tüm ısı mühendisliği parametrelerinin kontrolü ve bunların bir kişisel bilgisayar ekranında operatöre sunulması;

- ünitelerin ve mekanizmaların durumunun izlenmesi - "AÇIK" veya "KAPALI";

- aktüatörlerin monitör ekranından uzaktan kontrolü ve kontrol modlarının seçimi - manuel, uzaktan veya otomatik;

- operatörü kontrolörlerin çalışmasındaki düzensizlikler hakkında bilgilendirmek;

- dijital bilgi kanalı aracılığıyla bölgenin görevlisi ile iletişim.

Sistemin teknik kısmı, her kazan için bir tane olmak üzere dört dolap halinde düzenlenmiştir. Her kabinde dört çerçeve modüler denetleyici bulunur.

Denetleyiciler arasındaki görevler aşağıdaki gibi dağıtılır:

Kontrolör # 1 kazanı başlatmak için tüm işlemleri gerçekleştirdi. Teploenergoremont tarafından önerilen başlatma algoritmasına uygun olarak:

- kontrolör duman tahliye cihazını çalıştırır ve yanma odası ve bacaları havalandırır;

- hava besleme fanını açar;

- su tedarik pompalarını içerir;

- her brülörün tutuşması için gazı bağlar;

- alev kontrolü ile brülörlere ana gazı açar.

Kontrolör # 2 yinelenen bir sürümde yapılmıştır. Kazanın başlatılması sırasında, programı durdurup baştan başlayabileceğiniz için teknik bir arıza korkunç değilse, ikinci kontrolör ana modu uzun süre korur.

Soğuk mevsimde özel bir sorumluluğu vardır. Kazan dairesindeki anormal bir durumun otomatik teşhisi sırasında, ana kontrol cihazından yedek kontrol ünitesine otomatik bir darbesiz geçiş gerçekleşir. Teknolojik korumalar aynı kontrolör üzerinde düzenlenir. Kontrolör No. 3 daha az kritik işlevler için tasarlanmıştır. Başarısız olursa, bir tamirciyi arayabilir ve bir süre bekleyebilirsiniz. Kazan modeli aynı kontrolör üzerinde programlanmıştır.

Yardımı ile, tüm kontrol programının performansının başlangıç öncesi kontrolü yapılır. Aynı zamanda operasyonel personeli eğitmek için de kullanılır. Moskova RTS PENYAGINO, KOSINO-ZHULEBINO, BUTOVO, ZELENOGRAD'ın baş ACS'sinin oluşturulmasıyla ilgili çalışma, MOSPROMPROEKT (tasarım çalışması), TEPLOENERGOREMONT (kontrol algoritmaları), NIITeplopribor (sistemin mikroişlemci merkezi kısmı) ekibi tarafından gerçekleştirildi. .

Alt sistemler ve işlevler

Herhangi bir kazan dairesi otomasyon şeması, kontrol, düzenleme ve koruma alt sistemlerini içerir. Düzenleme, fırında vakum, birincil hava akış hızı ve soğutucunun parametrelerini (sıcaklık, basınç, akış hızı) ayarlayarak optimum yanma modunu koruyarak gerçekleştirilir. Kontrol alt sistemi, ekipmanın çalışmasıyla ilgili gerçek verileri insan-makine arayüzüne çıkarır. Koruma cihazları, normal çalışma koşullarının ihlali durumunda acil durumların önlenmesini garanti eder, nedenin tespiti ile kazan ünitelerinin bir ışık, ses sinyali beslemesi veya kapatılması (bir grafik ekranda, bir anımsatıcı diyagramda, bir kartta) .

4.1. Kazan otomasyonunun temel prensipleri

Minimum sayıda bakım personeli ile bir kazan dairesinin güvenilir, ekonomik ve emniyetli işletimi yalnızca termal kontrol, teknolojik süreçlerin otomatik düzenlenmesi ve kontrolü, sinyalizasyon ve ekipman koruması varlığında gerçekleştirilebilir [8].

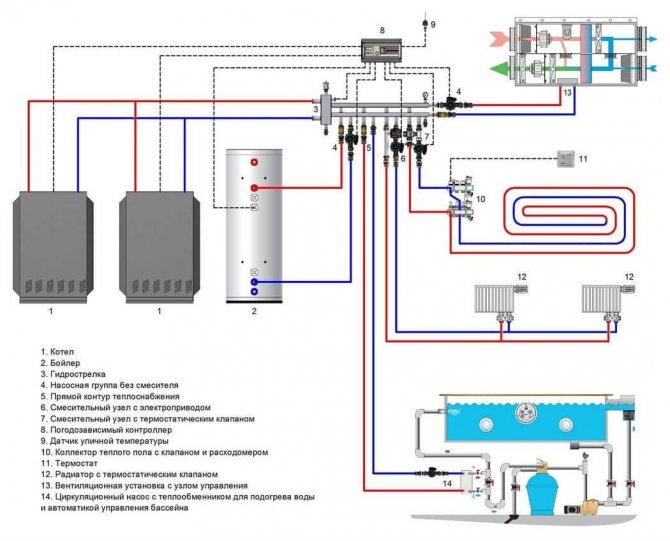

Kazan dairelerinin otomasyonu ile ilgili ana kararlar, otomasyon şemaları (fonksiyonel diyagramlar) geliştirme sürecinde verilir.Otomasyon şemaları, ısı mühendisliği şemalarının tasarımını ve kazan dairesinin ana ve yardımcı ekipmanının seçimi, mekanizasyonu ve ısı mühendisliği iletişimine ilişkin karar verildikten sonra geliştirilir. Ana ekipman, bir kazan ünitesi, duman aspiratörleri ve fanlar içerir ve yardımcı ekipman, bir pompalama ve hava tahliye ünitesi, bir kimyasal su arıtma tesisi, bir ısıtma ünitesi, bir yoğuşma pompalama istasyonu, bir gaz dağıtım istasyonu, bir akaryakıt (kömür) içerir. depo ve yakıt kaynağı.

Otomasyon kapsamı, SNiP II-35-76 (bölüm 15 - "Otomasyon") ve termal mekanik ekipman üreticilerinin gereksinimlerine uygun olarak alınır.

Kazan dairelerinin otomasyon seviyesi aşağıdaki ana teknik faktörlere bağlıdır:

- kazan tipi (buhar, sıcak su, kombine - buhar ve su);

- kazanın ve ekipmanının tasarımı (tambur, doğrudan akışlı, basınçlı dökme demir kesitli, vb.), taslak tipi, vb. yakıt türü (katı, sıvı, gaz halindeki, kombine - gaz-yağ, toz haline getirilmiş) ve yakıt yakma cihazının (TSU) tipi;

- ısı yüklerinin niteliği (üretim, ısıtma, bireysel vb.);

- kazan dairesindeki kazan sayısı.

Otomasyon şemasını oluştururken, otomatik kontrol, teknolojik koruma, uzaktan kumanda, ısı mühendisliği kontrolü, teknolojik engelleme ve sinyalizasyonun ana alt sistemleri sağlanır.

Amaçlar ve hedefler

Modern kazan otomasyon sistemleri, ekipmanın doğrudan operatör müdahalesi olmadan sorunsuz ve verimli çalışmasını garanti edebilir. İnsan işlevleri, tüm cihaz kompleksinin sağlığının ve parametrelerinin çevrimiçi olarak izlenmesine indirgenmiştir. Kazan dairesi otomasyonu aşağıdaki görevleri çözer:

- Kazanların otomatik çalıştırılması ve durdurulması.

- Belirtilen birincil ayarlara göre kazan çıkış regülasyonu (kademeli kontrol).

- Yardımcı pompa kontrolü, çalışma ve tüketici devrelerindeki soğutma sıvısı seviyelerinin kontrolü.

- Sistem çalışma değerlerinin belirlenen limitlerin dışında olması durumunda acil durdurma ve sinyalleme cihazlarının etkinleştirilmesi.