Cómo preparar una solución para enlucir paredes de cemento y arena.

Relámpago

Componentes utilizados

Una solución común incluye rellenos, una variedad de aglutinantes y agua. Dependiendo de los componentes utilizados, hay cal, cemento, arcilla y mezclas combinadas de cal-arcilla, cal-cemento. Echemos un vistazo más de cerca a cada uno de los componentes utilizados.

- El relleno más común contenido en el yeso es arena. Él, a su vez, es río, cuarzo, barranco, montaña y mar. Se considera que la arena de cuarzo de río es la de mayor calidad. Las mezclas de yeso suelen utilizar arena de grano medio. El material de grano grueso se usa con menos frecuencia. Los rellenos deben estar siempre limpios, libres de suciedad y suciedad. El método de cribado depende del tipo de trabajo. Entonces, con una pequeña cantidad de trabajo, generalmente se usa un tamiz de malla, en otros casos un tamiz inclinado.

- La cal es uno de los componentes del yeso. Hoy se distinguen gris, blanco, apagado, carburo, molido, cal viva. Cada uno de ellos se distingue por su fuerza, poca resistencia al agua y poca resistencia a la humedad.

- Un relleno como el cemento es mucho más fuerte que la cal. Su endurecimiento completo dura hasta cuatro semanas. Además, es resistente a la humedad y diversas condiciones climáticas. La lechada de cemento puede soportar fuertes sobrecargas.

- En cuanto al yeso, tiene poca resistencia, se endurece rápidamente, no tolera la humedad y tiene poca resistencia al ambiente externo. El yeso no debe mezclarse con cemento. Normalmente, este relleno se utiliza para pequeños trabajos de enlucido. A veces se agrega a la cal para un fraguado rápido.

- Otro relleno de yeso popular es la arcilla que, cuando se mezcla con agua, produce una masa viscosa. En su forma cruda, es muy plástico, por lo que puede tomar cualquier forma que quede incluso después del secado. La arcilla se vuelve muy dura después de la cocción.

Tipos de soluciones de arcilla para estufas y chimeneas.

Al colocar la estufa, dependiendo del régimen de temperatura de la zona que se está construyendo, se utilizan varios tipos de mortero:

- 1200-1300 С - arcilla refractaria y arcilla refractaria de cemento;

- 1100 С - mezcla de arcilla y arena;

- 450-500 С - arena de cal;

- 220-250 С - cemento-cal;

- rango de temperaturas atmosféricas (base del horno) - mezcla cemento-arena.

De los morteros de mampostería enumerados, la arcilla o la chamota elaborada a partir de ella se incluyen en tres mezclas: arcilla-arena, arcilla-chamota y cemento-chamota).

Considere estos importantes componentes de las mezclas para hornos de albañilería.

Mortero de arcilla para hornos de albañilería proporciones, materiales y procedimiento de preparación

¿Qué material es el progenitor del cemento y las mezclas de hormigón? Todo fabricante de estufas conoce la respuesta: arcilla. Hasta ahora, es un material indispensable para la albañilería. El uso de mortero de arcilla al colocar ladrillos y chimeneas se debe a varios factores:

- La arcilla de chamota con cocción natural al horno adquiere las propiedades de un ladrillo. Eso da altas tasas de acoplamiento de toda la estructura.

- Alta estabilidad térmica. Después de ser tratada con fuego, la arcilla se convierte en una piedra cerámica. Es capaz de soportar altas cargas térmicas sin daños importantes.

Sin embargo, para lograr lo anterior, al preparar la solución, es necesario seguir una serie de reglas y recomendaciones.

Tipos de arcilla

Primero debe decidir el método de obtención de arcilla.Para los residentes del sector privado, puede obtenerlo usted mismo. La profundidad de las capas de arcilla es baja hasta 1 m, pero al mismo tiempo, se debe tener en cuenta su composición, no todas las consistencia son adecuadas para la solución.

Además de este método, puede comprar arcilla refractaria preempaquetada ya preparada por la fábrica.

El principal indicador de la arcilla es su contenido de grasa. Para colocar estufas (por ejemplo, una estufa rusa), es necesario usar arcilla de grasa media. Si se excede este indicador, durante la cocción aparecerán irregularidades y se alterará la estructura de la capa. Un mortero hecho de arcilla aceitosa es conveniente para la mampostería: tiene buenas tasas de adhesión y se ajusta perfectamente a la superficie del ladrillo. Sin embargo, no se recomienda su uso de todos modos.

Capacitación

La arcilla llamada "delgada" tiene una estructura densa y es necesario aplicar ciertos esfuerzos físicos para crear una mampostería homogénea de alta calidad.

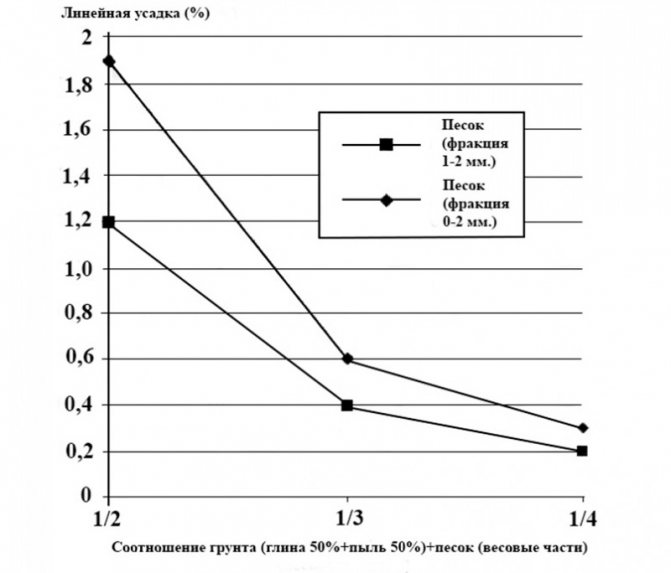

El contenido de grasa se puede equilibrar con el contenido de arena. Para determinar la proporción, puede realizar un pequeño experimento:

- Divide una pequeña cantidad de arcilla en 5 partes. Uno de ellos no se mezcla con arena, y el resto son 1/4, 1/2, 1 y 1,5 partes, respectivamente.

- Amasar cada uno de ellos por separado hasta obtener un estado plástico, hacer espacios en blanco redondeados y planos.

- Después del secado final, se puede determinar la calidad del mortero. Si hay demasiada arena, la pieza de trabajo se desmoronará. Si no es suficiente, la superficie se cubrirá de grietas. Es óptimo si la composición de la pieza de trabajo permanece homogénea y no se cubre con grietas.

Después de eso, es necesario llevar a cabo el proceso de limpieza de la arcilla de impurezas extrañas. Para esto, se utiliza un tamiz con un tamaño de malla de 3 * 3 mm. Además de este método, puedes enjuagar la arcilla. Para esto, el contenedor se instala en un ángulo de 4-8 grados. Se carga arcilla sucia en la parte superior y agua en la parte inferior. Con una espátula pequeña, lavar la arcilla con agua hasta obtener una solución homogénea en la parte inferior. La solución resultante se vierte en un recipiente separado.

Cuando se haya recibido la cantidad requerida de material, puede comenzar a hacer la solución.

Preparación de la solución

Antes de comenzar a trabajar, la arcilla debe empaparse. Para hacer esto, se vierte una pequeña capa de arcilla en un recipiente grande, que se llena con agua por encima del nivel de la solución. Luego se aplica la siguiente capa y se repite el procedimiento. Después de un día, la solución se mezcla hasta que quede suave.

Cómo preparar correctamente el mortero de yeso.

Una solución para enlucir varias historias consta de tres componentes:

- El elemento principal de la solución.

- Aglutinante

- líquido.

La regla principal es elegir la combinación perfecta de todos los elementos de la solución. El yeso no debe ser ni demasiado fino ni demasiado grueso.

Ahora se venden muchas mezclas de yeso listas para usar, en las que todos los componentes están perfectamente combinados, así como también se agregan elementos adicionales. El fabricante debe adjuntar instrucciones detalladas para el uso de la mezcla y su preparación.

Solo tienes que verter la mezcla seca en un recipiente para preparar la solución, luego agregar la cantidad requerida de agua especificada por el fabricante y mezclar bien la solución. En el proceso de mezclar la solución, puede usar un mezclador especial, que hace frente a su función bastante bien. La solución mezclada con un mezclador será homogénea.

Puedes preparar una solución con tus propias manos. Para hacer esto, debe seleccionar la composición que sea más adecuada para realizar trabajos de reparación, combinar todos los componentes en las proporciones especificadas, agregar agua y mezclar todo a fondo.

Especificaciones

La composición de tal solución incluye necesariamente cemento, arena, cal apagada y agua.

Vale la pena prestar atención al hecho de que es necesario agregar cal apagada.De lo contrario, la reacción de enfriamiento comenzará en la propia solución cuando se agregue agua, y las burbujas, que ya se forman dentro de la solución, provocarán el agrietamiento de la superficie enlucida.

Este proceso de burbujeo conducirá al deterioro de la calidad de la solución y a la fragilidad después de que se seque.

Las mezclas de construcción, su composición y propiedades están reguladas por varios GOST. Esto es necesario para la estandarización y regulación de los códigos de construcción. GOST 28013-98 es el principal acto legal reglamentario que rige los requisitos técnicos para los morteros y materiales incluidos en la composición.

Este estándar también incluye las características de los indicadores de calidad, las reglas de aceptación y las condiciones para el transporte de soluciones listas para usar. Contiene las características cualitativas y cuantitativas de los morteros de albañilería, materiales para enlucido y para trabajos de interior, utilizados en diversas condiciones operativas.

Mortero de arcilla y arena

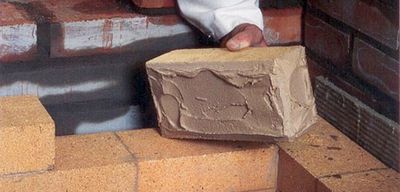

Se vende en ferreterías o se prepara a mano. Cuando es posible extraer arcilla, la mezcla queda prácticamente libre. Un mortero de arcilla con arena es el principal, ya que se usa para colocar casi todo el horno. Una excepción es una chimenea con una base, ya que la resistencia a la humedad de la mezcla resultante es bastante baja.

El mortero de horno de arena y arcilla funciona bien con ladrillos de arcilla cocida. Tiene una fuerza media, es resistente al fuego y, lo que es más importante, no permite que los gases penetren en la sustancia. Otra ventaja es su reciclabilidad. La solución no tiene fecha de caducidad. Puede diluirse con agua y reutilizarse.

Arcilla

La base de la solución del horno, que, en caso de "extracción" independiente, requiere la determinación correcta del contenido de grasa. Mojar con agua de forma rutinaria y amasar en la mano no es suficiente. Es necesario realizar una verificación más exhaustiva. Se puede hacer de diferentes maneras, pero amasar 2-3 litros de arcilla con una jarra con agua corriente se considera una de las más simples y accesibles.

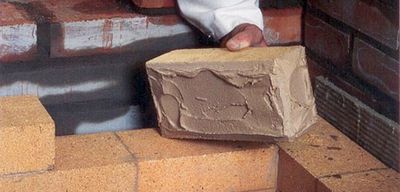

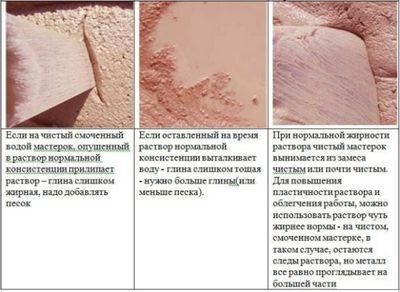

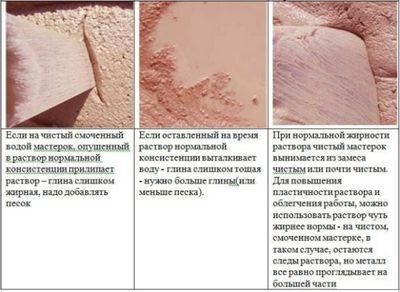

Cuando la masa resultante se adhiere casi por completo a la paleta, significa que la arcilla tiene un alto contenido de grasa y necesita ser agotada artificialmente agregando arena. Si la arcilla permanece en pequeños coágulos en la herramienta, es ideal para el mortero y no requiere ningún "retoque". Esta etapa se puede continuar amasando directamente la mezcla de mampostería, pero primero se debe limpiar la arcilla. Esto también se aplica a la arena, que debe lavarse.

Preparación de arcilla

La arcilla correctamente seleccionada debe limpiarse previamente, lo que mejorará significativamente la calidad del material. Basta tamizar el material seco a través de un tamiz con mallas de 2-3 mm. Además, se somete a remojo, se coloca en capas de 15-20 cm, se vierte encima con agua y luego, después de un día, se mezcla con la adición de una pequeña cantidad de líquido. Cuando hayan transcurrido otras 24 horas, la mezcla completamente hinchada se vuelve a agitar completamente. Es esta arcilla la que se utiliza para la preparación posterior de la solución del horno.

Limpieza de arena

El material a granel comprado generalmente se vende lavado, pero a menudo requiere una preparación adicional. La presencia de inclusiones extrañas reduce la calidad del mortero de mampostería y, por lo tanto, afecta la calidad de las costuras que se realizan, lo que no debe permitirse. Basta tamizar la arena comprada en la tienda a través de un tamiz fino con celdillas de 1 a 1,5 mm, y la arena obtenida por sí sola requerirá un enjuague adicional a alta presión de agua. A escala industrial, la arena se purifica a partir de componentes orgánicos calentándola a altas temperaturas, a las que el material a granel se seca perfectamente.En casa, esto se puede hacer, pero solo cuando se realiza una instalación especial por su cuenta, lo cual no es práctico para diseñar una estructura.

Composición y receta de yeso de arcilla.

Hay muchas composiciones de yeso de arcilla, pero no existe una receta universal, la calidad de la composición depende de los componentes. Y el principal es arcilla para enlucir paredes, se divide en 2 tipos: ligero y aceitoso, este último es el más adecuado.

Para comprobar la calidad, haga rodar una bola de arcilla de pequeño diámetro, colóquela sobre una superficie plana y aplánela. Si los bordes permanecen intactos, entonces el material es adecuado para yeso, han comenzado las grietas; la composición es de poca utilidad. Otra prueba es enrollar un flagelo con una longitud de 200-300 mm, una sección de 10-20 mm y doblarlo suavemente, los bordes de un material de alta calidad no se agrietan.

Características del material

Parecería que la arcilla como material de construcción resultó estar en un pasado lejano en el pasado, pero con el desarrollo de la construcción ecológica en los últimos años, se ha vuelto a utilizar activamente. El hecho es que la arcilla finamente molida es un buen agente astringente y conservante.

Si lo diluye con agua y agrega un relleno a la solución, por ejemplo, fibras vegetales o aserrín, es posible tomar un material de aislamiento térmico bueno y ecológico. Por ejemplo, dicha mezcla se usa generalmente para rellenar bloques de hormigón de escoria hueca y arcilla expandida, o como yeso aislante.

Además, de vez en cuando se agrega yeso, cal o, además, cemento a la mezcla, lo que permite hacer que el hormigón de arcilla sea más duradero. Esto permite que se utilice como material portante en la construcción de viviendas sostenibles.

La densidad aparente del material depende de la proporción de ingredientes. Se considera el indicador óptimo: 550-600 kg por metro cúbico.

Se llega a la conclusión de que dicho material se puede descomponer y es peligroso para el fuego, ya que contiene paja o aserrín. Pero esto son solo conjeturas, ya que el corte de los tallos de las plantas y el aserrín en una solución líquida de arcilla se hinchan y están bien envueltos con arcilla, que no solo los une de manera confiable, sino que también los conserva.

En cuanto al riesgo de incendio, el agregado comienza a arder solo cuando se expone a un fuego abierto, por ejemplo, una llama de gas, en unos pocos minutos. Como resultado, la seguridad contra incendios del material también es mayor que la de algunos más clásicos. materiales que se utilizan en trabajos de construcción.

Beneficios

La creciente popularidad del material se explica por sus siguientes ventajas:

- Promover la formación de un microclima favorable al ser humano.... La arcilla es capaz de absorber y liberar humedad más rápidamente y en un volumen mucho mayor que los materiales de construcción clásicos. Además, esto no afecta la resistencia del material.

- Acumula calor... Gracias a esta propiedad, el material puede crear condiciones confortables en la vivienda, además, en condiciones de grandes caídas de temperatura diarias.

- Reutilización, para ello necesitas el material en agua.

- Ideal para la construcción de viviendas de bricolaje.... El material no requiere el uso de equipos de construcción y equipos costosos. La tecnología de trabajar con él también está disponible para constructores sin experiencia.

- La arcilla protege la madera y otros materiales orgánicos de la descomposición.... Si procesa paredes de madera con él, ni los hongos ni los insectos los golpearán.

- Clay aclara el aireabsorber contaminantes.

- Bajo costo de material... Es por eso que construir con el uso de arcilla resulta no solo respetuoso con el medio ambiente, sino también económico.

Materiales aglutinantes: cemento, cal, arcilla.

Uno de los componentes principales de algunos materiales de acabado son los denominados aglutinantes, que generalmente se dividen en dos grandes grupos: acuosos y no acuosos. El primer grupo, a su vez, se divide en mineral y orgánico.

El mineral incluye cemento, cal y vaso de agua.

Los adhesivos orgánicos incluyen una variedad de adhesivos vegetales, animales y sintéticos.

Cemento

Le da al hormigón una alta resistencia. Gracias a él, el hormigón fragua rápidamente y queda menos en el encofrado. Por lo general, el cemento se fabrica a partir de sustancias como la alúmina o el silicato de calcio, que se muelen completamente y se cuecen antes de sinterizar.

Como resultado de la cocción se obtiene clínker de cemento bien molido. La calidad del cemento depende de la finura de la molienda y de la composición de las materias primas.

El cemento se utiliza para la preparación de morteros, mezclas de hormigón, para la fabricación de hormigón y productos de hormigón armado. Los cementos se dividen según su composición, resistencia durante el endurecimiento, velocidad de endurecimiento, etc.

El cemento tiene la capacidad de fraguar bien no solo en el aire, sino también en el agua, por lo que debe almacenarse en un lugar seco.

Los más utilizados en la construcción son el cemento Portland (cemento de silicato), el cemento de escoria Portland (cemento Portland con escoria añadida) y el cemento de alúmina, que se obtiene a partir de alúmina y cal fundidas a una temperatura de 1400 ° C.

La masa resultante se tritura en pedazos que, a su vez, se muelen en polvo en molinos de tubos. La resistencia del grado (el cemento de alúmina se produce en los grados 400, 500, 600) aumenta en 3 días.

El cemento Portland es un polvo verde grisáceo. Se obtiene cociendo arcilla y creta a una temperatura de 1500 ° C. Después de eso, el clínker de cemento (este es el nombre de la masa resultante) se muele en molinos especiales, mientras se le agregan varios aditivos activos e inactivos (inertes): escoria, yeso, arena de cuarzo.

Si el cemento se disuelve con agua, luego de un corto tiempo se endurece y se convierte en una sustancia sólida como una piedra. El cemento Portland está disponible en los grados 400, 500, 600 y 700.

En comparación con los aglutinantes como la arcilla y la cal, el cemento fragua mucho más rápido.

El fraguado ya ocurre después de 35 a 40 minutos, y el fraguado final, no más tarde de 12 horas, dependiendo de la marca de cemento. Puede acelerar el proceso de endurecimiento agregando agua tibia al cemento.

Por el contrario, el uso de agua fría pospone por algún tiempo el fraguado del cemento diluido.

La marca de cemento depende de la finura de la molienda. En el caso de que se desconozca la marca del cemento o existan dudas, se puede determinar a grandes rasgos por la densidad del cemento. Disminuye con el almacenamiento a largo plazo: en 6 meses, en un 25%, en 1 año, en un 40%, en 2 años, en un 50%.

cemento Portland

Es un ligante hidráulico, producto de trituración fina de clínker con adición de yeso (del 3 al 5%), que regula el tiempo de fraguado del cemento. Por composición, el cemento Portland se distingue sin aditivos, con aditivos minerales, cemento Portland de escoria, etc.

El inicio del fraguado del cemento Portland a una temperatura del agua en una solución de 20 ° C no debe ocurrir antes de los 45 minutos posteriores a la preparación de la solución y finalizar no más tarde de las 10 horas.

Si se utiliza agua con una temperatura superior a 40 ° C en la preparación del mortero, el fraguado puede ocurrir demasiado rápido.

La resistencia del cemento Portland se caracteriza por los grados 400, 500, 550 y 600. Para acercar las normas rusas a las europeas, el cemento se divide en clases: 22,5; 32,5; 42,5; 55,5 MPa.

Cemento Portland de endurecimiento rápido

Es un cemento Portland con aditivos minerales, caracterizado por una mayor resistencia. Alcanza más de la mitad de la resistencia planificada después de 3 días de endurecimiento.

El cemento de fraguado rápido está disponible en los grados 400 y 500.

Cemento Portland de alta resistencia de endurecimiento extra rápido

Se utilizan en la producción de estructuras prefabricadas de hormigón armado y durante el trabajo de hormigón en invierno. Se producen los grados 600.

Cemento Portland blanco

Se producen en dos tipos: cemento Portland blanco y cemento Portland blanco con aditivos minerales.Según el grado de blancura, los cementos blancos se dividen en 3 grados (en orden descendente). El inicio del fraguado del cemento Portland blanco no debe ocurrir antes de los 45 minutos, el final, a más tardar 12 horas después de la preparación de la solución.

Cemento Portland coloreado

Viene en rojo, amarillo, verde, azul, marrón y negro. Se utiliza para la fabricación de hormigones y morteros coloreados, mezclas de acabado y pinturas de cemento.

Se producen los grados 300, 400 y 500.

Cemento Portland de escoria

Contiene escoria de alto horno y yeso natural, añadidos para regular el tiempo de fraguado de la solución.

Disponible en grados 300, 400 y 500.

Cemento Portland de escoria de endurecimiento rápido

Difiere en mayor resistencia después de 3 días de endurecimiento.

Se producen los grados 400.

Cemento de yeso-alúmina

Se obtiene mezclando escorias con alto contenido de alúmina y yeso natural. El comienzo del fraguado del cemento de yeso-alúmina no debe ocurrir antes de los 10 minutos, el final, a más tardar 4 horas después de la preparación de la solución.

Lima

Este material se utiliza principalmente cuando se trabaja con piedra y para preparar una mezcla de yeso. Hay tres tipos de cal: hidráulica, hidráulica alta, aire. Se diferencian en el método de endurecimiento. La cal del aire se endurece en el aire. Su principal inconveniente es la resistencia al agua.

El hidráulico es capaz de endurecerse al aire y al agua, su proceso de endurecimiento es más rápido que el del aire y su resistencia es mucho mayor. La cal altamente hidráulica se caracteriza por su alta resistencia y velocidad de endurecimiento.

Al comprar cal, debe prestar atención a la presencia de instrucciones para la preparación y almacenamiento de la solución.

La cal se apaga procesando grumos de cal viva con agua. Dependiendo de la cantidad de agua necesaria para el apagado, se obtiene cal hidratada (pelusa), masa de cal y lechada de cal.

La cal hidratada en polvo se obtiene cuando el volumen de agua es del 60 al 70%. Como resultado del apagado, el volumen de cal aumenta 2-3 veces. La cal apagada es un polvo blanco que consta de las partículas más pequeñas de óxido de calcio hidratado con una densidad de 400 kg / m3 (suelto) a 500-700 kg / m3 (compactado).

Para obtener una masa de lima, al apagar el agua, tome 3-4 veces más que la lima. El volumen de la masa resultante es 2-3 veces mayor que el volumen de cal que se toma para su preparación.

La pasta de cal es una masa plástica blanca con una densidad de hasta 1400 kg / m3.

La cal, que se ha extinguido bien, habiendo aumentado de volumen al menos 3 veces, se llama grasa, y si ha aumentado de volumen menos de 2,5 veces, se llama magro.

Según la capacidad de endurecimiento, se divide en hidráulico y aire. En el primer caso, la cal se endurece tanto en agua como en aire, y en el segundo, como su nombre lo indica, solo en aire.

La cal se obtiene calcinando piedra caliza en hornos de cuba. Después de la cocción, se obtiene cal viva: cal hirviendo o cal grumosa. Para apagar la cal, se vierte con agua a razón de 35 litros de agua por cada 10 kg de cal. En el proceso de apagado, la cal comienza a "hervir", desmoronándose en trozos pequeños, después de lo cual aumenta notablemente de volumen. En el momento de la extinción, hay cal de extinción rápida (unos 8 minutos), de extinción media (unos 25 minutos) y de extinción lenta (más de 30 minutos).

La cal apagada se llama pelusa. Para que todas las partículas de cal se extingan, debe mantenerse durante aproximadamente 2-3 semanas bajo una tapa cerrada.

Después del período especificado, queda una masa finamente dispersa con un contenido de agua de no más del 50%.

La cal del aire es cal viva y apagada (hidratada). La cal sin aditivos se subdivide en 3 grados (1º, 2º, 3º), cal con aditivos, en dos (1º, 2º). La cal hidratada en polvo (pelusa), con y sin aditivos, viene en dos grados (1º, 2º).

El área de aplicación de la cal de aire es la preparación de morteros de cal-arena y mixtos, que se utilizan en mampostería y en el enlucido de superficies, así como para el blanqueo y en la producción de productos de silicato.

La cal hidráulica es hidráulica débil o hidráulica fuerte. Se utiliza para la preparación de morteros de mampostería y yeso, así como de hormigones de baja calidad destinados al endurecimiento tanto al aire como en condiciones de alta humedad.

Sustancias hidráulicas que contienen cal

Se subdividen en escoria de cal con la adición de escorias granulares, cal-puzolánica con la adición de rocas activas sedimentarias o volcánicas, ceniza de cal con la adición de cenizas de ciertos tipos de combustible. Las sustancias que contienen cal están involucradas en la preparación de hormigones y morteros de baja calidad, que se utilizan en estructuras subterráneas.

Las sustancias hidráulicas que contienen cal se producen en los grados 50, 100, 150, 200.

Aglutinantes de yeso

Se obtiene por cocción y trituración de roca sedimentaria, que incluye yeso dihidrato. Los aglutinantes de yeso tienen la capacidad de fraguar y endurecerse rápidamente. Dependiendo de la temperatura del tratamiento térmico de las materias primas, se distinguen dos grupos de aglutinantes de yeso: de baja combustión (construcción de molduras y yeso de alta resistencia) y de alta combustión (cemento de anhidrita, yeso extrich).

En términos de resistencia a la compresión, hay 12 grados de aglutinantes de yeso, desde G-2 de baja resistencia hasta G-25 de alta resistencia. Según el tiempo de fraguado, se dividen en endurecimiento rápido (A), endurecimiento normal (B) y endurecimiento bajo (C).

Según el grado de molienda, los aglutinantes de yeso también se dividen en tres grupos: I, II, III.

Los grados de G-2 a G-7 (grupos A, B, C e I, II, III) se utilizan para la fabricación de diversos productos de yeso para la construcción. Los grados de G-2 a G-7 (grupos A, B y II, III) se utilizan para la fabricación de productos de construcción de paredes delgadas y piezas decorativas. Los grados de G-2 a G-25 (B, C y II, III) se utilizan en trabajos de enlucido, para sellar juntas y para fines especiales.

Para aumentar la resistencia y acelerar el tiempo de fraguado, se agregan aglutinantes de yeso a los morteros de cal y arena. También imparten mayor tersura y blancura a la capa de yeso, se utilizan como sustancia principal en las masillas.

Arcilla

La arcilla es aceitosa, atrevida (grasa media) y magra (marga). Esta división se debe al grado de contenido de arena en la arcilla.

La arcilla se utiliza como aglutinante en la fabricación de morteros de horno y yeso, añadida a los morteros de cemento destinados a la colocación de estructuras en condiciones de humedad normal del aire.

La arcilla densa que no contiene impurezas es un excelente material para la construcción. Los ladrillos están hechos de él.

Si se utilizará arcilla en la construcción de una casa, su calidad se puede verificar de la siguiente manera. Para ello poner 1 kg de material en un balde y verter 4 litros de agua en él, mezclar bien todo y dejar actuar 24 horas, gracias al agua la arcilla se ablandará y la arena se separará del marga. Luego, el contenido del balde se vuelve a mezclar bien y el agua con la marga limosa contenida en él se drena de modo que solo quede arcilla y arena en el fondo del balde. Se pesan la arcilla y la arena y su masa se resta de 1 kg; de esta manera puede averiguar cuánta marga había en el material en estudio.

La calidad de la arcilla depende de su plasticidad y se puede probar al tacto. La arcilla aceitosa se asemeja a una barra de jabón húmedo o una rodaja de manteca de cerdo. La calidad de la arcilla se puede determinar de otra manera. Habiendo hecho un flagelo de 15 cm de largo y 2 cm de espesor con arcilla, debe tirar de ambos extremos al mismo tiempo.

La arcilla delgada no se estira bien y se forman bordes desiguales en el sitio de la ruptura del flagelo. El flagelo de arcilla plástica, que se estira suavemente, se vuelve gradualmente más delgado y finalmente se rompe, formando dientes afilados en el sitio de la ruptura.

El color de la arcilla depende de las impurezas incluidas en la composición.La arcilla con una mezcla de óxido de hierro y óxido de manganeso es de color rojo, amarillo, marrón y negro, con impurezas orgánicas.

Se puede agregar marga limosa al concreto arcilloso para aumentar su resistencia y capacidad para retener su forma después del secado.

- Paneles de yeso, agregados y materiales de acabado de piedra

- Morteros: la elección de la marca y composición del mortero.